激光具有许多特性,如高强度的电磁能量通量,高单色性,高的空间和时间相干性等,这些特性使得高能量密度的激光可以聚焦在微小区域,从而实现材料的去除[1-2].由于可以通过控制激光的能量,实现对材料去除深度精密控制,并且在材料去除过程中具有高横向分辨率、低热输入和高柔韧性的特点,因而,激光加工非常适用于微细加工技术,特别是在难于利用传统机械加工的硬脆材料表面上进行微小结构的加工制造时[3-5].但是,随着加工的复杂性和精确度的不断提高,单纯依靠激光加工越来越难以在满足加工效率的同时获得足够的加工精度,如工业上广泛应用的连续或短脉冲激光,由于热效应在去除材料的同时也带来了热损伤、重铸层等问题,阻碍了激光加工精度的提高.而以飞秒激光为代表的超短脉冲激光虽然可以获得较高的加工精度,但其加工效率还有待提升.在原有激光加工技术基础上复合其他加工方法,以满足激光加工日益发展的复杂化和精密化需求,是目前激光加工技术发展的一个重要趋势.

1 水辅助激光微细加工技术的产生原因水辅助激光加工技术是将水以各种形式复合到现有的激光加工技术中,充分利用水的冷却作用、冲刷作用以及与激光或者材料产生的其他物理化学作用,从而获得更好的加工质量.

传统激光加工是通过热效应以及其他作用使材料熔化、汽化或化学分解,实现材料去除.因为激光加工是非接触加工,所以不存在刀具磨损问题,且加工过程清洁无污染[6].但除超短脉冲激光(脉宽<10 ps)是通过材料的多光子吸收作用在极短时间内实现材料去除,基本无热效应外,其余激光大多表现出明显的热效应[7], 使激光加工具有一定的局限性,加工时会产生大范围的热影响区,影响加工区域的应力分布,从而容易产生裂纹[8].并且如果不采取额外的措施将熔化的材料带走,已经去除的材料极易重新固结在加工点周围,形成难以去除的重铸层[9-11].这些重铸层一方面降低了激光加工的精度,使得加工边缘不规则;另一方面会对后续激光束起到散射和阻挡的作用,从而降低激光烧蚀效率[12-13].此外,有些材料例如硅、石英等在激光加工时会由激光诱导产生周期性的表面自组织结构,如图 1所示[14].这些结构的主要成因与微气泡、重铸微粒以及激光的极化作用等有关,虽然在特定应用背景下已有学者利用这种激光诱导现象实现自组织结构的加工,但对大多数激光加工情况,这种自组织结构会降低加工表面质量.

综上所述,激光加工的热效应和诱导效应等与材料表面的相互作用带来了重铸层、裂纹以及自组织结构等诸多问题,这些问题严重影响了激光加工质量,导致直接利用激光烧蚀已经越来越无法满足高质量微细加工要求.因此,发展一种能有效解决上述问题的新型激光加工技术变得极为重要,而水辅助激光加工技术正是这样一种可以弥补传统激光加工劣势的新型复合微细加工技术.

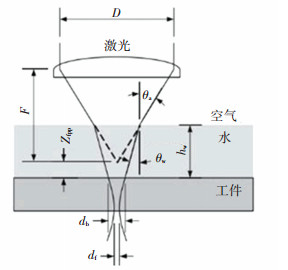

2 水辅助激光微细加工技术的研究现状 2.1 水下激光加工技术水下激光加工技术是将工件置于毫米级厚度的静止或流动水层中,利用激光穿过水层到达工件表面,实现材料的去除,其加工原理见图 2[15]. Wang等[15]和Krstulovic等[16]发现,采用波长1 064 nm、输出能量250 mJ水下脉冲激光加工硅、铝时能够获得比空气中加工更高的材料去除率.这是由于水下空化引起的微喷射和冲击波作用,加速了激光烧蚀过程中熔融材料的喷射去除.另外水层在加工过程中起到了冷却作用,大大缩小了激光加工的热影响区,从而显著提高了激光加工质量[17].

但是,这种厚度较大的水层在激光的作用下会产生气泡,从而引起激光的散射和折射,并会吸收部分激光能量以及产生白光连续的现象,严重干扰激光加工的稳定性,并大幅降低激光的光束质量和能量密度[18],直接影响了水下激光加工的稳定性和可控性,导致不可预测及不可确定的材料去除过程,从而无法进一步提高激光加工质量.

保证水辅助激光加工稳定性的两个关键要素:1)水层厚度要尽量小,以降低水层对激光光束的干扰程度. 2)水层要具有一定的流动速率以将产生的热量以及碎屑带走.基于此,后续出现的水辅助激光加工技术都在一定程度上具备了这两个关键要素,很好地解决了激光加工过程中的热效应及诱导效应等带来的诸多问题.

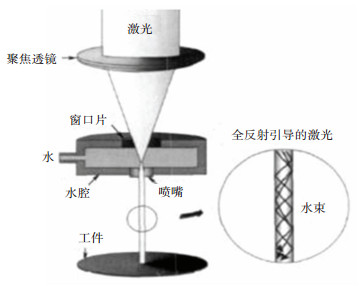

2.2 同轴水导激光加工技术同轴水导激光加工技术是通过聚焦镜头将激光束耦合进入高速水射流之中,并在水射流中实现全反射,与水射流一同抵达材料表面,实现材料去除,其作用原理和方法如图 3所示[19].可以看出,同轴水导激光技术作为水辅助加工技术的一种形式,同时集成了激光以及射流的共同作用,其中激光去除居于主导,水射流起辅助作用.相较于激光穿过空气介质到达材料表面,在同轴水导激光加工过程中,激光需要先后穿过空气层、玻璃层以及水层等多种介质,并且激光光束还要满足特定的入射条件以实现光束在水束中的全反射,避免激光透射出水束,从而使激光沿水束的方向进行传播,形成横截面能量颗粒均匀分布的高能束流.所以同轴水导激光技术的关键之一就是水束与激光光束的耦合技术.

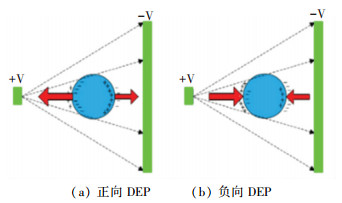

针对水导激光加工中的激光光束与水束的耦合问题,哈尔滨工业大学的李灵等[20]通过精确调整聚焦透镜与窗口片的距离来实现激光束焦点位于光纤入口端的平面位置,进而通过微调实际焦点位置,来实现全反射入射条件,解决激光光束与水束的耦合问题.桂林大学的Huang等[21]提出使用非均衡电场偏移射流(如图 4所示),从而避免激光与射流耦合出现问题时激光烧坏喷嘴以及激光偏离设定烧蚀区的问题.非均衡电场之所以可以偏转射流,是因为水分子的正负电荷中心不重合,水分子会在电场中极化,诱导偶极力与库仑力受力平衡,此时水分子不发生运动.而当电场不均衡时,诱导偶极力不再与库仑力平衡,此时水分子会发生与不均衡电场参量相关联的运动,因而射流就会在不均衡电场中发生可控偏转,其原理如图 5所示.

|

图 4 非均匀电场偏转水射流激光加工原理示意[21] Fig. 4 Schematic diagram of deflection water jet guided laser machining principle under non-uniform electric field[21] |

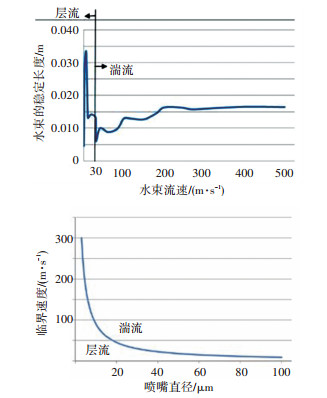

除了激光光束与水束的耦合问题,耦合后水束的稳定性也是影响同轴水导激光加工的关键因素,耦合水束的稳定性以及直径大小直接影响着同轴水导激光的加工质量[22].南洋理工大学的Ng YIN-KWEE团队[23]对喷嘴口径为30 μm、波长为532~1 064 nm激光的耦合水束稳定性进行了理论分析,并完成了仿真模拟,研究结果如图 6所示.表明喷出水束为层流状态时,可以获得更长的耦合水束稳定长度,而喷嘴出口速度为6 m/s时,可以获得层流状态的最大耦合水束稳定长度.采用更小的喷嘴口径以及真空环境,可增大层流和湍流的临界值,层流阶段最大耦合水束稳定长度对应的喷嘴出口速度最大,此时水导激光处于最佳加工状态.

|

图 6 层流与紊流的稳定长度曲线和室温下临界射流出口速度与喷嘴直径的关系[23] Fig. 6 Stable length curve of laminar flow and turbulence flow, and relation between critical jet exit velocity and nozzle diameter at room temperature[23] |

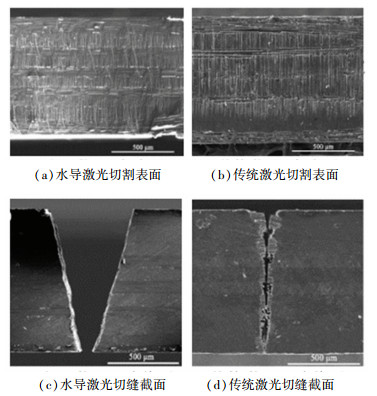

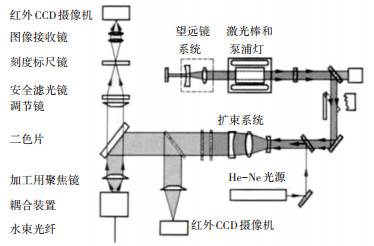

在加工工艺方面,清华大学Sun等[24]采用脉宽20 ns、波长355 nm的水导激光加工技术以及传统激光加工技术对CFRP材料进行刻槽加工,并从刻槽宽度、槽边缘角、热影响区、表面形貌以及效率等方面对比了二者的优劣,如图 7所示.研究结果表明, 水导激光加工过程中强烈的对流冷却效应能有效减缓直接用激光烧蚀CFRP材料带来的严重热损伤问题,但由于水导激光加工功率密度不高,加工效率反而低于传统激光加工.对于某些材料, 从单纯激光加工过渡到水辅助激光加工,功率密度降低带来加工效率低的问题.阿沙芬堡应用技术大学的Adelmann等[25]利用波长532 nm、最大输出功率100 W的水导激光技术实现了高深宽比的金属槽加工,发现水导激光可以用来实现厚铝、钛以及钢材料的切槽加工,边缘形状几乎成直角.对于不同的材料,可以通过调整激光的功率、脉冲重复频率以及扫描次数等参数来优化加工质量.哈尔滨工业大学的王杨教授及杨立军教授也对水导激光加工技术进行了深入研究,先后摸索出对SiCp/Al复合材料[26]、硅基晶片[27]等材料采用波长1 064 nm水导激光的加工工艺;在材料去除机理以及水导激光中水束与激光耦合方面也取得了很多成果,形成了涉及水导激光技术多个环节的理论、仿真及装备研究体系, 特别是对激光光束与水束的耦合问题进行了深入研究,提出了耦合过程中的对准、调整以及相应的检测技术,见图 8[28].

水导激光技术在高新电子产品关键部件加工、高精密医疗用品加工以及大规模集成电路晶片切割等方面应用广泛且市场广大[20, 29-31],随着研究人员对水导激光技术研究的深入,水导激光技术正向着射流水束更加微细、参与耦合的激光频率更高、脉冲更窄以及耦合检测调整系统精度更高的方向发展.

2.3 旁轴射流水辅助激光加工技术旁轴射流水辅助激光加工是水下激光加工的发展和延伸,以水射流与激光哪种作为材料去除的主要成因,可将加工技术分为旁轴射流辅助激光加工技术和激光辅助水射流加工技术.新南威尔士大学的王军团队[29]、以及山东大学的黄传真团队[30]利用激光与工件材料表面的相互作用,使材料表面屈服强度降低或是直接产生裂纹,进而利用高压水射流达到材料去除的目的,这与水辅助激光加工技术的去除机理不同.这里只讨论以激光作用为材料去除主要成因的旁轴射流辅助激光加工技术.

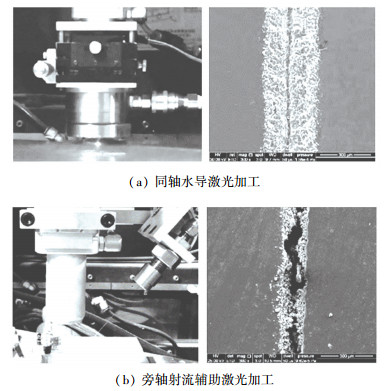

相对于形式上更加紧凑的同轴水导激光技术,旁轴射流水辅助激光加工技术形式上更加简单,易于实现,在加工方面也与前者有着许多不同特点.清华大学的孙冬等[31]对这两种加工工艺进行了对比,如图 9所示.

|

图 9 同轴水导激光与旁轴射流辅助激光加工对比[32] Fig. 9 Comparison of coaxial water guided laser and paraxial jet assisted laser[32] |

分别使用上述两种水辅助激光加工技术(实验中采用波长1 064 nm、最大功率400 W激光器)对单晶硅片进行了划槽实验,并从切割质量以及切割效率等方面进行了对比研究.实验结果表明:水导激光加工出的槽道更宽更浅.这是因为水导激光加工的精度是由射流直径而非光斑直径决定的.通常射流直径会远大于激光光斑直径(通常<0.05 mm),水导激光光斑分布面积变大,能量密度变小,所以水导激光加工的槽道更宽.此外,水导激光加工出的槽道截面积为V形,而射流辅助激光加工出的槽道截面呈水滴状.水导激光加工的V形与激光的耦合方式以及射流的压力分布有关,而射流辅助激光加工的水滴形与槽底水汽化冲击力有关.安徽建筑大学的陈雪辉等[32]利用低压射流水辅助0.6 ms脉宽脉冲激光加工技术对多晶硅材料进行了烧蚀实验研究.实验分别在空气、静水以及不同流速的射流水膜条件下对多晶硅进行激光烧蚀,结果表明:在空气中熔融的材料会凝固在激光烧蚀区域,形成重凝层,并且在沟槽表面还会发现裂纹.当在静水条件下,就不会产生重凝层,但沟槽周围的裂纹依旧会出现,并且熔渣会堵塞沟槽,这主要是因为激光对液体作用产生气泡,而部分材料汽化导致气泡破裂,产生应力波和震荡波,从而导致裂纹产生.而采用低压射流辅助加工,以上现象均有效减弱,且随水膜流速的增大,减弱效果变得更加明显.

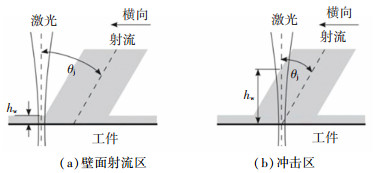

理论研究方面,Wang等[29]对旁轴射流形成的水膜厚度进行了推导,根据射流与激光束偏置距离的不同,流动的水膜可分为冲击区与壁面射流区(如图 10所示),不同情况下的水膜厚度计算公式

|

图 10 不同偏置距离激光加工示意图[29] Fig. 10 Schematic diagram of laser machining with different bias distances[29] |

| $ \left\{ \begin{array}{*{35}{l}} {{h}_{\text{w}}}=\left[ {{d}_{\text{n}}}/\left( 2\sin {{\theta }_{\text{j}}} \right)-{{d}_{0}} \right]\tan {{\theta }_{\text{j}}}, & -{{d}_{\text{n}}}/\left( 2\sin \ {{\theta }_{\text{j}}} \right)\le {{d}_{0}}\le {{d}_{\text{n}}}/\left( 2\sin {{\theta }_{\text{j}}} \right)-0.1\ {{d}_{\text{n}}}\tan \left( 90-{{\theta }_{j}} \right); \\ {{h}_{\text{w}}}=0.1\ {{d}_{\text{n}}}, & {{d}_{0}}>{{d}_{\text{n}}}/\left( 2\sin \ {{\theta }_{\text{j}}} \right)-0.1\ {{d}_{\text{n}}}\tan \ \left( 90-{{\theta }_{\text{j}}} \right). \\ \end{array} \right. $ |

式中:hw为旁轴射流形成水膜的厚度(m),d0为射流与激光束的偏置距离(m),dn为射流喷嘴出口的直径(m),θj为射流喷射角度(°).

无论水下激光技术、同轴水导激光技术还是旁轴射流辅助激光技术,由于水的折射率与空气不同,水辅助激光加工技术中都会存在离焦问题,即激光的焦点在水层折射后发生偏移.虽然射流辅助激光加工技术所形成的水膜厚度很薄,但应用于微小结构加工时,离焦问题仍十分重要. Tangwarodomnukun等[33]对于水膜导致的焦点偏移问题进行了研究,分析了薄层水膜对激光的影响,包括激光焦斑直径的变化, 离焦激光在材料表面的作用面积以及焦点偏移量,由图 11可以看出,由于水膜的折射作用,激光焦点产生了向下偏移.

材料去除机理方面,桂林电子科技大学的Zhou等[34]对射流辅助激光加工过程中涉及的传热、水射流以及水膜对激光烧蚀的影响进行了建模分析(如图 12所示),并对加工实验获得的烧蚀沟槽进行槽宽以及形貌分析,实验采用的激光为波长1 064 nm、脉宽25 ns,最大输出功率20 W,仿真结果与实验结果基本吻合,表明水流速度与冲击压力会影响槽宽、槽深与沟槽侧壁的表面形貌,水层的凹凸形状也会影响激光烧蚀,进而影响了烧蚀的槽宽.

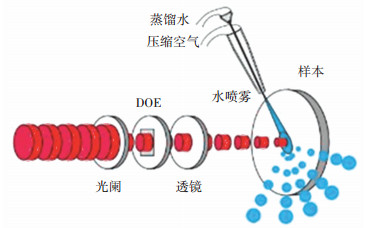

2.4 喷雾辅助激光加工技术喷雾辅助激光加工技术是一种新型的水辅助激光加工方法,其采用旁轴复合形式依靠薄而流动的水膜实现激光的水辅助加工.该加工技术水膜形成机理不同,喷嘴处水气混合的喷出方式使得液滴的喷溅更加剧烈,但由此获得的水膜也具备厚度更薄、流速更快的特点.同时射流中混合大量空气,又可以加速氧化,可提高激光加工效率.所以,喷雾辅助激光加工技术在微细加工方面有重要的应用意义和广阔的应用前景.

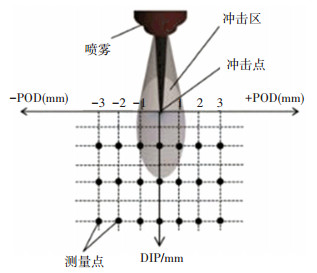

材料表面形成的水膜使激光的焦点产生偏移的问题、能量削弱问题以及水膜对激光热效应和诱导效应的影响等同样会影响喷雾辅助激光加工过程,与之前的其他水辅助激光加工技术的研究是类似的,在此不再赘述.理论研究方面,与其他水辅助激光加工技术不同,现有水膜厚度与流速计算理论已不再适用于喷雾辅助激光加工技术,需建立新的喷雾撞壁成膜理论.伊利诺伊大学的Kapoor等[35]将喷雾覆盖区域离散化(如图 13所示),然后对离散化后的每一个单元建立质量动量方程,从而对喷雾撞壁产生的液膜厚度与流速进行求解.

|

图 13 喷雾水膜分布区域离散化示意图[35] Fig. 13 Schematic diagram of dispersion of spray water film distribution area[35] |

加工工艺方面,埃朗根-纽伦堡大学的Geiger等[36]提出在材料表面形成一层水膜可以有效提高波长308 nm的XeCl准分子激光烧蚀陶瓷的效率. Geiger等分别采用水下激光加工技术和喷雾水辅助激光加工技术在陶瓷表面进行烧蚀实验,如图 14所示,水下环境激光加工时采用的水层厚度从1~20 mm不等,而通过喷嘴在材料表面形成薄薄的一层蒸馏水膜.实验结果表明,对于氧化铝陶瓷,水辅助激光加工技术的烧蚀率大大高于传统激光加工技术,并且采用喷雾水辅助形式的激光加工技术的烧蚀率最高.这主要是因为激光束会被烧蚀材料以及气泡散射、反射,而这种弱化作用随水膜变薄而减弱.除此之外,空气中激光烧蚀,结构边缘会有材料堆积,而采用喷雾辅助激光加工技术,则可以避免这种现象的发生.

|

图 14 水膜下进行XeCl准分子激光加工的实验装置[36] Fig. 14 Experimental device diagram of XeCl excimer laser machining under water film[36] |

东芬兰大学的Silvennoinen等[37]研究了喷雾形成的超薄水膜对激光重凝现象的影响,认为流动的薄层水膜可以去除激光烧蚀生成的残渣(如图 15所示),更好地削减飞秒激光本就很小的热影响区,并且喷雾形成的水层足够薄,水辅助激光加工的白光连续以及气泡现象也能得到很好地抑制.在喷雾薄层水膜辅助下进行了飞秒激光打孔与烧蚀沟槽实验,并将获得的烧蚀结构与单纯空气中烧蚀的结构进行了对比分析,结果如图 16所示.实验结果表明:在空气中进行激光烧蚀时,部分残渣不会被去除干净,而是凝结在烧蚀区附近(这种重凝层与原始材料连接十分紧密,使用超声清洗也无法彻底清除),妨碍激光对材料进行接连作用,使得去除相同体积材料所消耗的激光脉冲数更多.喷雾形成的流动水膜同样可以有效防止重凝层的产生,并在一定程度上提高激光的材料去除率.拉夫堡大学的Bakrania等[38]采用类似的方法减少了71%的重铸层,很好地证实了这一结论.吉林大学的Cao等[39]认为,喷雾形成的流动薄水膜能够去除重铸残渣的原因是激光在水中产生的冲击波以及水等离子体空化产生的气泡冲刷的共同作用.

喷雾辅助激光加工技术的关键特点是流动的超薄水膜,除了喷雾撞壁成膜方法外,学者们还对不同成膜方法条件下的激光加工过程进行了研究.韩国浦项科技大学(POSTECH)的JANG等[40]利用喷雾水辅助波长248 nm、脉宽25 ns激光对PET、PMMA、单晶硅以及氧化铝材料进行烧蚀实验研究,该实验特点是通过压力净化空气将水蒸气送至材料表面并冷凝形成流动的极薄水膜.研究结果表明,流动水膜增强了PMMA材料的烧蚀效果,但对PET材料增强效果不明显.这主要是因为激光对这两种聚合物材料的烧蚀机理不同,PET材料的激光烧蚀去除是光化学反应,而PMMA材料被激光烧蚀去除是光热反应.流动水膜对光热反应和光化学反应的影响是不同的.在烧蚀获得的表面形貌方面,紫外激光烧蚀聚合物材料生成的残渣主要是炭黑颗粒,而流动水膜能减弱激光烧蚀聚合物材料表面质量的恶化.流动水膜对于单晶硅和氧化铝激光烧蚀的影响与以上研究得到的结论是一致的,流动水膜能增强激光的烧蚀效果且抑制残渣的附着聚集.

可以看出,喷雾形成的流动薄层水膜可以大大抑制厚层水下激光加工的白光连续以及气泡等问题,同时水膜的流动性可以带走激光加工时产生的碎屑(这些碎屑会对激光在材料中的扩展产生阻碍,使得激光加工的效率精度下降,且后期难于清除), 减小热影响区.而且喷雾形成的流动薄层水膜可以抑制自组织结构的形成.另外, 对于不同的被烧蚀材料,水膜提高激光的烧蚀效率是有所差异的.而喷雾辅助激光加工精度是由所使用的激光焦斑大小所决定的,而水膜对此影响很小,这与水导激光加工技术不同.因此,无论是旁轴射流水辅助还是喷雾辅助,都能有效抑制单一激光烧蚀材料去除导致的热效应.目前, 这两种结构简单、效果明显的水辅助激光加工技术已经逐步开始应用于MENS、生物芯片、以及微小工具制备方面.

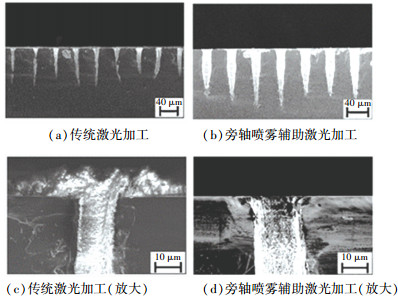

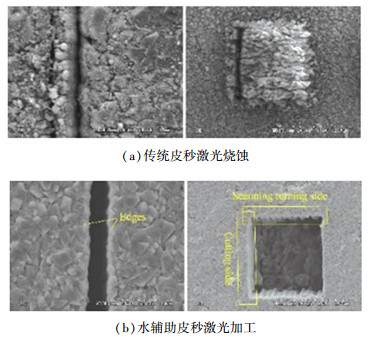

在喷雾辅助激光加工技术的应用方面,本课题组为改善传统激光加工微结构化CVD金刚石砂轮的烧蚀质量,采用800 ps脉冲水辅助激光加工技术进行了CVD金刚石砂轮的制备研究[41].基于各种水辅助激光加工的特点,水导激光加工精度受水束直径的影响,直径在100 μm以下水束的稳定性较差,同时水导激光加工出的沟槽截面呈现V形.如果利用水导激光技术实现CVD金刚石砂轮表面微结构化,此时确保烧蚀质量所需的结构尺寸过大,且V形截面沟槽不利于砂轮容屑空间的提高.综合以上考虑,所以采用结构相对简单、加工效果又较好的喷雾辅助激光加工技术实现CVD金刚石砂轮表面的结构化加工,并将传统激光加工与喷雾辅助激光加工进行对比,加工效果如图 17所示.

|

图 17 CVD金刚石砂轮表面微结构皮秒激光烧蚀形貌对比 Fig. 17 Comparison of microstructure morphology on surface of CVD diamond grinding wheel by picosecond laser ablation |

从图 17可以看出,采用适当的激光加工参数进行空气中激光加工与喷雾辅助激光加工获得的表面形貌区别较明显.空气中对CVD金刚石涂层进行激光加工获得的沟槽与凹坑内部被烧蚀残渣堵塞,边缘涂层剥离并产生裂纹以及热应力影响,从而导致结构周边出现大范围的破裂;而在喷雾辅助激光加工中,上述现象得到极大地改善,加工质量显著提升.进一步利用喷雾辅助激光加工技术对整个CVD金刚石砂轮的表面进行微结构化加工,加工结果如图 18所示.当然,这样获得的加工结果还存在很多的不足,比如效率低下,边缘没有达到理想效果等.后续将进一步优化喷雾和激光参数,以求获得更好的加工质量.

|

图 18 CVD金刚石砂轮表面结构化水辅助激光形貌图 Fig. 18 Structured water-assisted laser topography of CVD diamond grinding wheel surface |

水辅助激光加工技术作为一种新型的激光加工技术,利用水膜或水束抑制了激光加工热损伤的产生,随着越来越多研究工作的深入开展,水辅助激光加工技术逐渐展示出比传统激光加工技术更加优越的加工性能.

1) 在理论方面,从成膜理论入手,研究水膜对激光加工产生的影响,如激光焦点偏移、激光能量衰弱,水膜对激光热效应的抑制,水辅助对激光材料表面改性的作用以及加工前后材料表面性能的改变等等,从理论方面解释水辅助对激光加工的影响.但是,在激光与水耦合作用下的材料去除机理以及一些新颖的水膜形成技术机理方面还需要更加深入的研究,使得水辅助加工能够跨越基础理论阶段,得到更加广泛的实际应用.

2) 在实验方面,获得了不同水辅助激光加工技术条件下,多种材料或多种特定加工对象的最优激光加工工艺参数,获得了稳定的材料去除以及良好的加工质量.此外,多种水辅助激光加工技术之间的联系、差异以及内在本质已得到大量实验验证.水下激光加工技术水层较厚且流动状态不可控,材料去除不均匀;同轴水导激光加工技术激光耦合到水束中,烧蚀点取决于水束直径,加工点直径是激光加工光斑直径的8~10倍,去除轮廓截面呈V形,装置结构相对较为复杂;旁轴射流激光加工技术以及喷雾辅助激光加工技术是利用旁轴射流或喷雾在材料表面形成薄而流动的水膜,对激光削弱较小且装置结构简单,集成到传统激光装置较为容易,且热效应抑制较为明显,能有效减少70%的重铸层, 从而具有很好的发展潜力.

3) 未来水辅助激光加工技术会向着水膜更薄、水束更细、精度更高,以及与其他微细加工技术相复合的多场耦合加工技术方向发展.

| [1] |

ZALECKAS V J, KOO J C. Thin film machining by laser induced explosion[J]. Applied Physics Letters, 1977, 31(9): 615. DOI:10.1063/1.89801 |

| [2] |

DUBEY A K, YADAVA V. Laser beam machining: A review[J]. International Journal of Machine Tools & Manufacture, 2008, 48(6): 609. DOI:10.1016/j.ijmachtools.2007.10.017 |

| [3] |

WOERNER P, BLOOD D, MILLS D A, et al. Quantifying the uncertainty of picosecond pulsed laser ablation in sapphire[J]. Journal of Manufacturing Processes, 2018, 35: 687. DOI:10.1016/j.jmapro.2018.08.034 |

| [4] |

NIVAS J J, SONG Z, FITTIPALDI R, et al. Direct ultrashort laser surface structuring of silicon in air and vacuum at 1055 nm[J]. Applied Surface Science, 2017, 417: 149. DOI:10.1016/j.apsusc.2017.03.158 |

| [5] |

AZARHOUSHANG B, SOLTANI B, DANESHI A. Study of the effects of laser micro structuring on grinding of silicon nitride ceramics[J]. CIRP Annals, 2018, 67(1): 329. DOI:10.1016/j.cirp.2018.04.084 |

| [6] |

江海河. 激光加工技术应用的发展及展望[J]. 光电子技术与信息, 2001, 14(4): 1. JIANG Haihe. Development and prospect of laser processing technology application[J]. Optoelectronic Technology & Information, 2001, 14(4): 1. |

| [7] |

ŽEMAITIS A, GAIDYS M, GECYS P, et al. Rapid high-quality 3D micro-machining by optimised efficient ultrashort laser ablation[J]. Optics and Lasers in Engineering, 2019, 114: 83. DOI:10.1016/j.optlaseng.2018.11.001 |

| [8] |

杨慎华, 张志强, 寇淑清. 连杆预制裂纹槽激光加工工艺参数[J]. 哈尔滨工业大学学报, 2009, 42(1): 126. YANG Shenhua, ZHANG Zhiqiang, KOU Shuqing. Processing parameters of laser processing of pre-formed crack groove of connecting rod[J]. Journal of Harbin Institute of Technology, 2009, 42(1): 126. DOI:10.3321/j.issn:0367-6234.2009.01.029 |

| [9] |

HOCK K, ADELMANN B, HELLMANN R. Comparative study of remote fiber laser and water-jet guided laser cutting of thin metal sheets[J]. Physics Procedia, 2012, 39: 225. DOI:10.1016/j.phpro.2012.10.033 |

| [10] |

杨焕, 曹宇, 李峰平, 等. 激光制备超疏水表面研究进展[J]. 光电工程, 2017, 44(12): 1160. YANG Huan, CAO Yu, LI Fengping, et al. Research progress in preparation of superhydrophobic surface by laser[J]. Opto-Electronic Engineering, 2017, 44(12): 1160. DOI:10.3969/j.issn.1003-501X.2017.12.003 |

| [11] |

ZHANG Fei, DUAN Jun, ZENG Xiaoyan, et al. UV laser microprocessing and post chemical etching on ultrathin Al2O3 ceramic substrate[J]. Journal of the European Ceramic Society, 2011, 3(9): 1631. DOI:10.1016/j.jeurceramsoc.2011.03.034 |

| [12] |

祝超.KrF激光微细加工Al2O3陶瓷机理及试验研究[D].大连: 大连理工大学, 2010: 53 ZHU Chao. Mechanism and experimental study of micro-machining Al2O3 ceramics by KrF laser[D]. Dalian: Dalian University of Technology, 2010: 53 http://cdmd.cnki.com.cn/Article/CDMD-10141-1011023003.htm |

| [13] |

辛凤兰.高质量激光打孔技术的研究[D].北京: 北京工业大学, 2006: 51 XIN Fenglan.Study on high quality laser drilling technology[D]. Beijing: Beijing University of Technology, 2006: 51 http://cdmd.cnki.com.cn/Article/CDMD-10005-2006172750.htm |

| [14] |

NAYAK B K, GUPTA M C. Ultrafast laser-induced self-organized conical micro/nano surface structures and their origin[J]. Optics and Lasers in Engineering, 2010, 48(10): 966. DOI:10.1016/j.optlaseng.2010.05.009 |

| [15] |

TANGWARODOMNUKUN V, WANG J, MATHEW P. A comparison of dry and underwater laser micromachining of silicon substrates[J]. Key Eng Mater, 2010, 443: 693. DOI:10.4028/www.scientific.net/kem.443.693 |

| [16] |

KRSTULOVIC N, SHANNON S, STEFANUIK R, et al. Underwater-laser drilling of aluminum[J]. The International Journal of Advanced Manufacturing Technology, 2013, 69(5): 1765. DOI:10.1007/s00170-013-5141-4 |

| [17] |

MUHAMMAD N, WHITEHEAD D, BOOR A, et al. Comparison of dry and wet fibre laser profile cutting of thin 316L stainless steel tubes for medical device applications[J]. Journal of Materials Processing Technology, 2010, 210(15): 2261. DOI:10.1016/j.jmatprotec.2010.08.015 |

| [18] |

BRODEUR A, CHIN S L. Ultrafast white-light continuum generation and self-focusing in transparent condensed media[J]. Journal of the Optical Society of America B, 1999, 16(4): 637. DOI:10.1364/JOSAB.16.000637 |

| [19] |

PERROTTET D, HOUSH R, RICHERZHAGEN B, et al. Heat damage-free laser-microjet cutting achieves highest die fracture strength[J]. Proceedings of SPIE, 2005, 5713: 285. DOI:10.1117/12.586710 |

| [20] |

李灵.水导激光微细加工技术研究[D].哈尔滨: 哈尔滨工业大学, 2008: 18 LI Ling.Study on micro-machining technology of water-guided laser[D]. Harbin: Harbin Institute of Technology, 2008: 18 |

| [21] |

HUANG Yuxing, ZHAO Yaowu, YANG Linfan, et al. Theoretical study of water jet guided laser technology based on non-uniform electric field deflection water jet[J]. Optics Communications, 2019, 442: 31. DOI:10.1016/j.optcom.2019.01.071 |

| [22] |

张正, 张广义, 张文武, 等. 新型水导激光水-气缩流机理分析及初步加工试验验证[J]. 应用激光, 2019, 39(2): 291. ZHANG Zheng, ZHANG Guangyi, ZHANG Wenwu, et al. Mechanism analysis and preliminary processing test of new water-guided laser water-gas shrinkage flow[J]. Journal of Applied Lasers, 2019, 39(2): 291. |

| [23] |

YIN-KWEE N G E, DU G N. The stability of 30-μm-diameter water jet for jet-guided laser machining[J]. The International Journal of Advanced Manufacturing Technology, 2015, 78(5/6/7/8): 939. DOI:10.1007/s00170-014-6692-8 |

| [24] |

SUN Dong, HAN Fuzhu, YING Weisheng, et al. Surface integrity of water jet guided laser machining of CFRP[J]. Procedia CIRP, 2018, 71: 71. DOI:10.1016/j.procir.2018.05.073 |

| [25] |

ADELMANN B, NGO C, HELLMANN R, et al. High aspect ratio cutting of metals using water jet guided laser[J]. The International Journal of Advanced Manufacturing Technology, 2015, 80(9/10/11/12): 2053. DOI:10.1007/s00170-015-7161-8 |

| [26] |

谭淞年.SiC_p/Al复合材料的水导激光加工技术研究[D].哈尔滨: 哈尔滨工业大学, 2014: 62 TAN Songnian. Study on water-guided laser processing technology of SiC_p/Al composites[D]. Harbin: Harbin Institute of Technology, 2014: 62 http://d.wanfangdata.com.cn/thesis/D591218 |

| [27] |

刘备.基于微水导激光加工技术的研究[D].哈尔滨: 哈尔滨工业大学, 2008: 53 LIU Bei. Research on micro-water guided laser processing technology[D]. Harbin: Harbin Institute of Technology, 2008: 53 http://cdmd.cnki.com.cn/Article/CDMD-10213-2009229672.htm |

| [28] |

李灵, 杨立军, 王扬, 等. 水导激光微细加工中激光与水束光纤耦合技术[J]. 光学精密工程, 2008, 16(9): 1614. LI Ling, YANG Lijun, WANG Yang, et al. Coupling technology of laser and water beam fiber in water laser micromachining[J]. Optics and Precision Engineering, 2008, 16(9): 1614. DOI:10.3321/j.issn:1004-924X.2008.09.009 |

| [29] |

TANGWARODOMNUKUN V, WANG J, HUANG C Z, et al. An investigation of hybrid laser-waterjet ablation of silicon substrates[J]. International Journal of Machine Tools and Manufacture, 2012, 56: 39. DOI:10.1016/j.ijmachtools.2012.01.002 |

| [30] |

FENG S C, HUANG C Z, WANG J, et al. Investigation and modelling of hybrid laser-waterjet micromachining of single crystal SiC wafers using response surface methodology[J]. Materials Science in Semiconductor Processing, 2017, 68: 199. DOI:10.1016/j.mssp.2017.05.029 |

| [31] |

孙冬, 王军华, 韩福柱. 单晶硅水导/水辅助激光切割加工对比研究[J]. 应用激光, 2016, 36(6): 723. SUN Dong, WANG Junhua, HAN Fuzhu. Comparative study on water-guided/water-assisted laser cutting of single crystal silicon[J]. Applied Laser, 2016, 36(6): 723. |

| [32] |

CHEN X H, LI X, SONG W, et al. Effects of a low-pressure water jet assisting the laser etching of polycrystalline silicon[J]. Applied Physics A, 2018, 124(8): 556. DOI:10.1007/s00339-018-1987-5 |

| [33] |

TANGWARODOMNUKUN V, LIKHITANGSUWAT P, TEVINPIBANPHAN O, et al. Laser ablation of titanium alloy under a thin and flowing water layer[J]. International Journal of Machine Tools and Manufacture, 2015, 89: 14. DOI:10.1016/j.ijmachtools.2014.10.013 |

| [34] |

ZHOU J, HUANG Y, ZHAO Y, et al. Study on water-assisted laser ablation mechanism based on water layer characteristics[J]. Optics Communications, 2019, 450: 112. DOI:10.1016/j.optcom.2019.05.060 |

| [35] |

HOYNE A C, NATH C, KAPOOR S G, et al. Characterization of fluid film produced by an atomization-based cutting fluid spray system during machining[J]. Journal of Manufacturing Science and Engineering-transactions of The Asme, 2013, 135(5): 051006. DOI:10.1115/1.4025012 |

| [36] |

GEIGER M, BECKER W, REBHAN T, et al. Increase of efficiency for the XeCl excimer laser ablation of ceramics[J]. Applied Surface Science, 1996, 96/97/98: 309. DOI:10.1016/0169-4332(95)00435-1 |

| [37] |

KAAKKUNEN J J J, SILVENNOINEN M, PAIVASAARI K, et al. Water-assisted femtosecond laser pulse ablation of high aspect ratio holes[J]. Physics Procedia, 2011, 12(part-B): 89. DOI:10.1016/j.phpro.2011.03.110 |

| [38] |

LOPEZ J M, BAKRANIA A, COUPLAND J M, et al. Droplet assisted laser micromachining of hard ceramics[J]. Journal of The European Ceramic Society, 2016, 36(11): 2689. DOI:10.1016/j.jeurceramsoc.2016.04.021 |

| [39] |

CAO Xiaowen, CHEN Qidai, FAN Hua, et al. Liquid-assisted femtosecond laser precision-machining of silica[J]. Nanomaterials, 2018, 8(5): 287. DOI:10.3390/nano8050287 |

| [40] |

JANG D, KIM D. Liquid-assisted excimer laser micromaching for ablation enhancement and debris reduction[J].Journal of Laser Micro Nanoengineering, 2006, 1(3): 221. Letters, 2012, 100(10): 104104.DOI: 10.2961/jlmn.2006.03.0014

|

| [41] |

郭兵, 金钱余, 赵清亮, 等. 表面结构化砂轮磨削加工技术研究进展[J]. 哈尔滨工业大学学报, 2016, 48(7): 1. GUO Bing, JIN Qianyu, ZHAO Qingliang, et al. Research progress in surface structured grinding wheel grinding technology[J]. Journal of Harbin Institute of Technology, 2016, 48(7): 1. DOI:10.11918/j.issn.0367-6234.2016.07.001 |

2020, Vol. 52

2020, Vol. 52