2. 河北地质大学 勘查技术与工程学院,石家庄 050031

2. College of Exploration Technology and Engineering, Hebei GEO University, Shijiazhuang 050031, China

钢管混凝土柱具有承载力高、刚度大、延性好、施工方便等优点,近年来得到了广泛应用[1].工程中多采用CFST柱与钢梁连接形成框架,与RC梁组合因节点过于复杂或难以形成刚接等原因实际应用较少[2].现行钢管混凝土结构技术规范[3]以及既有研究中介绍的CFST柱-RC梁节点的连接形式主要有加强环式节点、环形牛腿节点、穿心(半穿心)牛腿节点、钢筋贯通式节点、钢套筒节点、劲性环梁节点和十字板式节点等几种形式.基于工程应用和试验研究成果,蔡健等[4]分析了现行节点形式的工作机理和受力性能,卢海林等[5]探讨了适用于框架结构体系的节点构造型式,提出了相应的计算方法和建议,为工程设计应用提供参考; Nie和Bai等[6-7]提出一种环梁节点,钢管在节点区完全断开,RC梁保持连续,节点核心区采用加劲环对节点区进行补强.针对该类节点分别进行轴压试验、低周往复荷载试验以及理论分析,结果表明加劲环有效约束核心区混凝土,该类节点具有良好的轴向承载能力、延性及耗能能力; Tang等[8]提出一种梁贯通式核心区设置加强钢筋笼的CFST柱-RC梁节点,对5个十字节点进行低周往复试验试验并通过Abaqus和OpenSEES软件对其进行参数分析,研究结果表明该类节点具有良好的抗震性能及延性; Zhang等[9]提出一种内部钢管连续外部钢管中断的双钢管混凝土柱钢筋混凝土梁节点,并进行低周往复荷载试验,研究结果表明此类节点破坏遵循“强柱弱梁”的设计准则,抗震性能良好; 徐姝亚等[10]对采用套筒连接的CFST柱-RC梁节点进行试验研究及有限元分析,结果表明该类节点具有良好的延性及耗能能力,节点破坏为套筒连接处纵筋拉断; 周学军等[11]对外包U形钢混凝土组合梁和CFST柱的连接节点进行了理论与试验研究,结果表明,组合节点承载能力强,刚度大,稳定性好,破坏形式为梁端受弯破坏,但耗能能力不强; 林彦等[12]运用ANSYS软件分别对2种方钢管混凝土柱-外包钢混凝土组合梁隔板贯通节点进行有限元分析,研究了不同隔板构造对节点抗震性能的影响,研究表明,该类节点破坏均为梁端塑性铰破坏,具有良好的延性及耗能能力,且钢筋截断式节点的承载力略大于贯穿式节点; 刘用等[13]对两类方钢管混凝土柱-外包U形钢混凝土组合梁节点进行低周往复荷载试验,分析了隔板类型、混凝土浇筑密实度等参数对节点抗震性能影响; 陈洪涛等[14]、尧国皇等[15]结合工程实例,对开圆孔、开长圆孔和开矩形孔的CFST柱钢筋贯通式刚性节点的研究显示试件主要为上、下加强环局部鼓曲破坏,节点开孔后加肋补强,不影响柱子承载力,设短加劲肋可以弥补管柱因开孔的削弱; 韩小雷、季静等[16-17]对穿心暗牛腿式钢管混凝土柱节点进行试验研究,比较了节点区有无环梁、有无穿心牛腿以及板的存在与否等因素对于节点承载能力的影响.

虽然以上节点类型在工程当中已得到一定范围的应用,但是各节点类型均存在一些不足,如现场焊接工作量大、穿心牛腿的存在使管内焊接和浇筑柱混凝土比较困难、节点区有排布较密的环梁钢筋,影响混凝土的浇筑质量也影响建筑的空间使用等.本文提出在CFST柱管壁开单筋小孔使梁纵筋贯通的基础上,采用U形钢板与栓钉组合的节点连接方法,将CFST柱与RC梁可靠连接形成刚性节点.U形钢板不仅可以将梁上的剪力有效地传递给CFST柱,还对其内部的混凝土起到了约束作用.这种连接方法不仅构造简单、传力明确、整体性好还节约材料、施工方便.为研究这种新型CFST柱-RC梁节点的抗震性能,设计制作了3个足尺节点试件,通过低周往复荷载试验研究其破坏形态、失效机制、滞回曲线、骨架曲线等试验结果,验证了该类新型节点具有良好的力学性能和延性,可在工程中推广使用.

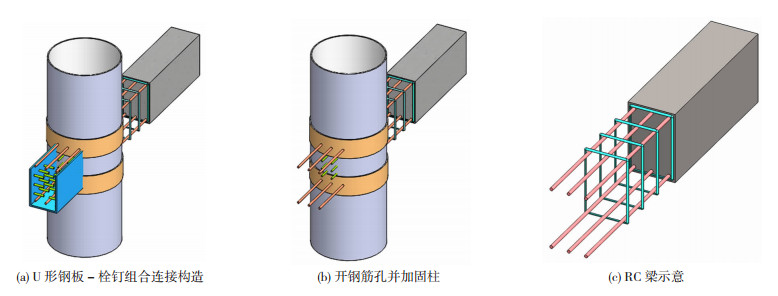

1 节点介绍本文提出的U形钢板-栓钉组合连接CFST柱-RC梁节点,主要由3部分构成:核心区开孔并局部加固的CFST柱、CFST柱与RC梁交界面U形钢板-栓钉组合连接装置、纵筋贯穿式RC梁.示意见图 1.

|

图 1 新型节点构造 Fig. 1 Schematic of CFST column-RC beam joint |

具体做法为:在钢管壁上对应梁纵筋的位置开孔,开孔后在钢管外侧焊接同样带孔的钢管段对钢管进行加固,梁内纵筋通过钢筋孔贯穿节点核心区.在节点区梁柱交界面焊接U形钢板及栓钉.

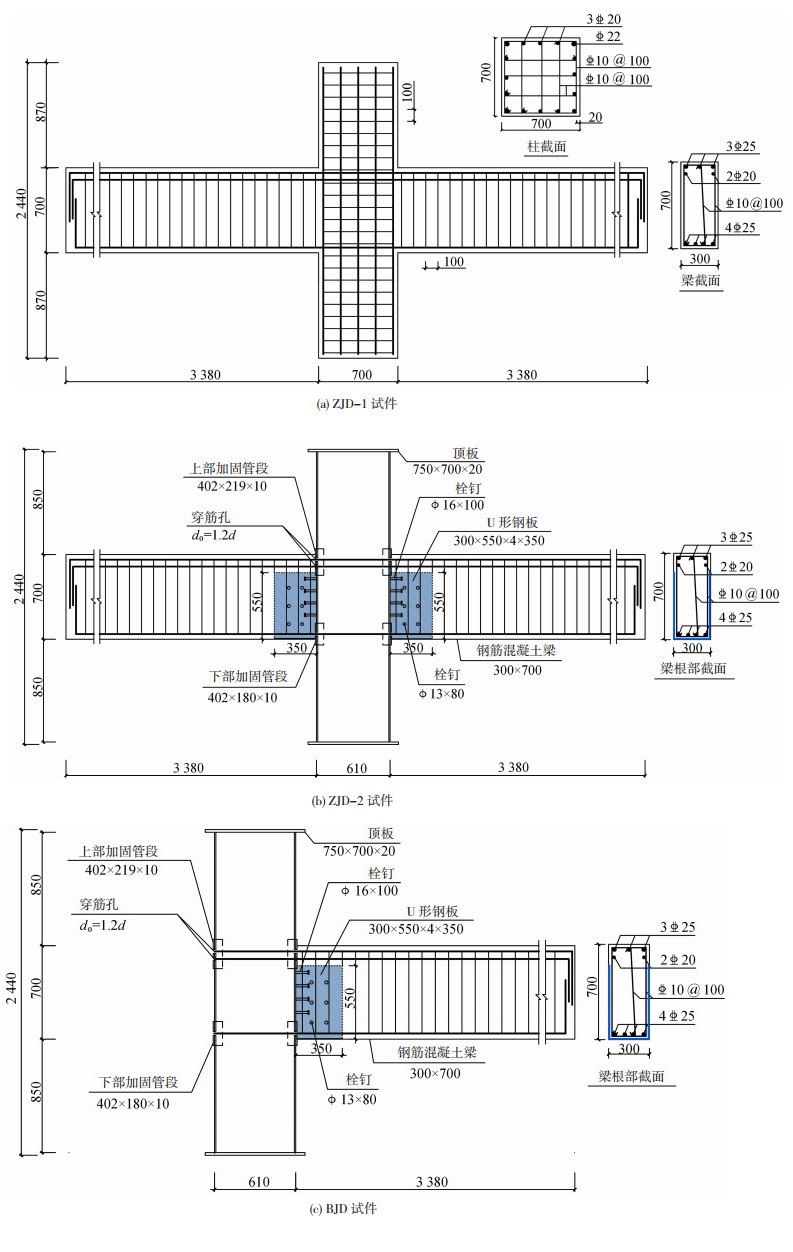

2 试验概况 2.1 试件设计试验设计3个足尺试件,分别为RC节点ZJD-1、CFST柱-RC梁节点ZJD-2和BJD,其中ZJD-1、ZJD-2为中节点,试件BJD为边节点.3个节点试件中RC梁的截面尺寸及配筋均相同,钢筋均为HRB400级,梁混凝土强度等级为C35.

ZJD-1试件柱截面尺寸为700 mm×700 mm. ZJD-2和BJD试件的钢管混凝土柱直径为610 mm,壁厚为10 mm,钢管壁上所开单筋小孔直径为1.2 d(d为纵筋直径).管壁外侧采用焊接钢板进行加固,加固钢板取自钢管直径630 mm、壁厚10 mm的Q345级管材,梁纵向受力钢筋通过开孔贯穿钢管.在管壁外侧焊接ML15级直径为16 mm、长度为100 mm的栓钉,按4×2分布,横向间距与纵向间距均为100 mm.U形钢板厚4 mm,高550 mm,沿梁长方向的板长为350 mm.在U形钢板的竖板内侧焊接ML15级直径为13 mm、长度为80 mm的栓钉,按3×2分布,横向间距为110 mm,纵向间距为150 mm.各试件的柱混凝土均采用C50,各试件截面尺寸及配筋见图 2.

|

图 2 试件截面尺寸及配筋详图(mm) Fig. 2 Sectional dimensions and reinforcement details of specimens (mm) |

由于梁截面配置双筋,上、下纵筋为非对称配筋,定义梁截面上部纵筋受拉时为正,下部纵筋受拉时为负,根据GB 50010—2010混凝土结构设计规范[18]计算RC梁抗弯承载力设计值424.23 kN·m(-415.84 kN·m),抗剪承载力设计值692.91 kN;RC柱的轴压承载力设计值11 900.41 kN,抗弯承载力设计值1 339.53 kN·m,抗剪承载力设计值1 826.47 kN.根据GB 50396—2014钢管混凝土结构技术规范[3]计算CFST柱的轴压承载力设计值为16 190.98 kN,抗弯承载力设计值为1 807.26 kN·m,抗剪承载力设计值为2 429.28 kN.试件的承载力设计值满足强柱弱梁、强剪弱弯设计原则.

2.3 材料力学性能3个试件中梁的混凝土强度等级为C35,柱的混凝土均为C50,钢筋均采用HRB400级,钢管及U形钢板为Q345级;栓钉选用ML15级;各材料的力学性能通过材性试验测得见表 1、2.

| 表 1 混凝土材料力学性能 Tab. 1 Mechanical properties of concrete materials |

| 表 2 钢材材料力学性能 Tab. 2 Mechanical properties of steel materials |

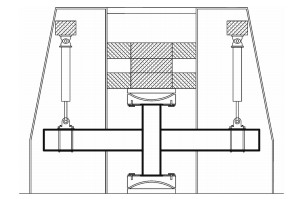

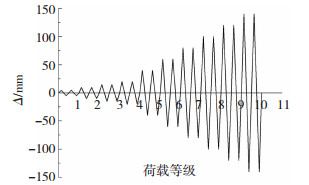

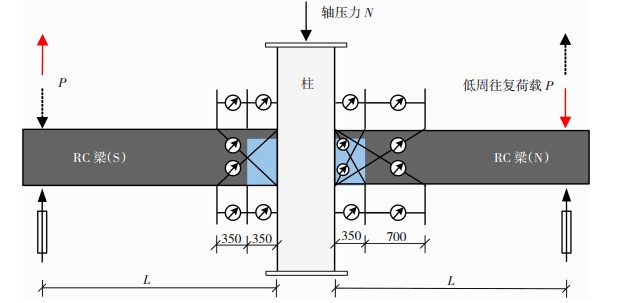

本试验在北京工业大学城市与工程安全减灾教育部重点实验室进行,采用40 MN多功能电液伺服试验系统进行加载,加载装置示意见图 3.试验正式开始时,首先在柱顶施加竖向荷载至预定值,并维持不变.然后在两侧梁端施加反对称往复荷载.采用位移控制加载,试件屈服前以5 mm级差施加荷载,屈服后以1倍屈服位移为级差进行加载,每级往复荷载均循环2次,直至试件破坏停止加载,位移控制加载制度示意见图 4.

|

图 3 加载装置示意 Fig. 3 Test setup |

|

图 4 位移控制加载制度示意 Fig. 4 Displacement control loading system |

试验过程中主要观测内容为:加载过程中裂缝发展情况、试件最终破坏形式;柱顶部施加竖向荷载值;梁端加载点处的竖向往复荷载、竖向位移;节点梁端塑性区转动情况等,仪表布置情况见图 5.

|

图 5 仪表布置 Fig. 5 Instrument layout |

试验准备阶段,为便于观测及记录试验现象,在RC梁侧面以100 mm为边长画网格线.按照试验现场安装位置十字节点的梁分别命名为S梁和N梁,边节点试件的梁为N梁.

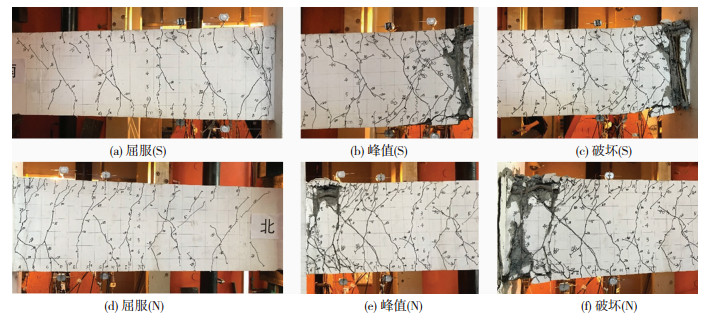

3.1 试件ZJD-1破坏过程ZJD-1试件加载初期试件处于弹性阶段.第一级荷载施加后,S、N两梁侧面上、下部均产生3~4条微裂缝.第二级荷载施加后,竖向微裂缝数量增加,且上一级微裂缝延伸,梁根部产生裂缝.第三级荷载施加后,微裂缝数量增加,前两级裂缝斜向延伸,S、N梁上、下部的斜裂缝各有2条裂缝发展至连通.加载至第四级荷载(约±20 mm)时试件屈服,原有裂缝逐渐加宽,斜向贯通的裂缝数量增加至5~6条.加载至第五级荷载(±2Δ)后,斜向主裂缝进一步加宽,梁根部裂缝增多.加载至第六级荷载后,梁根部附近裂缝加宽,混凝土被压酥,有少量脱落.加载至第七级荷载(±4Δ)后,S、N梁根部主要斜裂缝进一步加宽,上、下部均产生大量细小的裂缝,混凝土压碎并脱落.且加载到-4Δ时,N梁负向承载力达到峰值荷载.加载至第八级荷载5Δ时,N梁的梁根部上侧30 cm范围内混凝土鼓起成碎块状,正向承载力达到峰值.S梁根部下侧30 cm范围内混凝土脱落,上部混凝土压碎鼓起.加载至-5Δ时,N梁根部上侧混凝土脱落且上部纵筋可见,压屈.S梁根部20 cm范围混凝土脱落严重该范围内纵筋、箍筋均可见.加载至第九级荷载后,S、N两梁根部40 cm范围内的混凝土大块脱落,纵筋屈曲,承载力下降,试件破坏.ZJD-1破坏过程见图 6.

|

图 6 ZJD-1试件梁破坏过程 Fig. 6 Damage process of ZJD-1 |

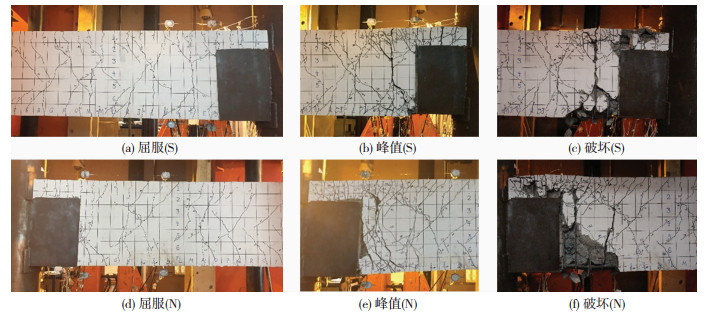

ZJD-2试件加载初期试件处于弹性阶段,第一级荷载施加后,梁侧面上、下部分别产生4~5条细微裂缝.第二级荷载施加后,微裂缝数量增加,上一级产生的裂缝继续向下发展,形成3~4条上下连通的裂缝.第三级荷载施加后,U形钢板上部混凝土产生竖向裂缝,新产生的微裂缝数量增加,均匀分布在RC梁上,且原有的竖向裂缝斜向发展,上下连通的裂缝增加至5~6条.加载至第四级荷载(约±20 mm)时,试件屈服,斜向裂缝数量增加且原有裂缝向内延伸、微裂缝加宽.加载至第五级荷载(±2Δ)后,竖向和斜向裂缝数量均有所增加,上下连通裂缝增多,裂缝宽度增加.加载至第六级荷载后,U形钢板以上部分和U形钢板下部外侧30 cm范围内的混凝土裂缝数量逐步增加,且U形钢板外边缘处少许混凝土脱落,梁侧裂缝加宽,形成主斜裂缝.加载至第七级荷载后,U形钢板外侧40 cm范围内斜向裂缝明显加宽,且U形钢板上侧的混凝土竖向裂缝加宽.加载至第八级荷载(±5Δ)后,斜裂缝进一步加宽,U形钢板底部外侧混凝土被压碎开始脱落.U形钢板上部混凝土裂缝加宽并向U形钢板的内部发展.该级加载中正负向承载力分别达到峰值荷载.加载至第九级荷载后,U形钢板外侧底面混凝土被压溃大块脱落,U形钢板上部混凝土被压碎鼓起,钢筋外露,可见纵筋被压屈,承载力下降,试件破坏.ZJD-2破坏过程见图 7.

|

图 7 ZJD-2试件梁破坏过程 Fig. 7 Damage process of ZJD-2 |

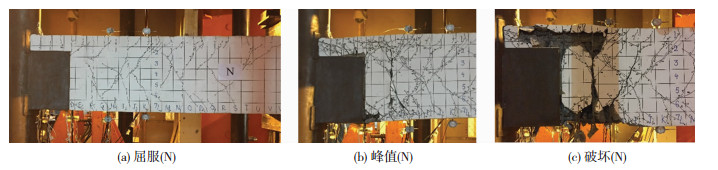

边节点试件BJD,第一级加载过后,RC梁上、下部分别产生3~4条为裂缝,裂缝长度约5~10 mm,第二级加载时两侧产生新的微裂缝,且上级裂缝向内部延伸,有2条微裂缝斜向连通.第三级加载后,梁上的微裂缝继续增加,且既有裂缝斜向梁根部发展,微裂缝的宽度增加.上下交叉贯通的裂缝增加至4条.加载至第四级(约±20 mm)后,梁上、下侧产生新的微裂缝,既有裂缝斜向发展,形成交叉贯通裂缝,且裂缝宽度明显加宽,试件达到屈服状态.第五级加载后,梁上部U形钢板上侧的裂缝宽度增加.新裂缝产生较少,主要是既有裂缝的进一步发展,交叉贯通的裂缝增加.加载到第六级后,U形钢板上侧混凝土裂缝数量增加.梁下侧U形钢板边缘与RC梁交接处混凝土裂缝增加.加载至第七级荷载,距离U形钢板外边缘20 mm处的贯穿裂缝宽度增加.梁下部U形钢板外侧混凝土有少量脱落,梁上部U形钢板正上方混凝土裂缝增加.第八级加载(±5Δ)后,U形钢板上侧混凝土裂缝宽度增加,梁底部混凝土被压碎,脱落增加.距离U形钢板外边缘20 mm位置处的贯通裂缝的宽度进一步增加,裂缝间有少量混凝土脱落,此时试件达到峰值承载力.加载到第九级,距离U形钢板外边缘20 mm的裂缝急剧加宽,裂缝间混凝土脱落箍筋外露.U形钢板上侧、梁下部U形钢板外侧混凝土被压溃后大块脱落.该阶段试件的承载力下降,试件破坏.BJD破坏过程见图 8.

|

图 8 BJD试件梁破坏过程 Fig. 8 Damage process of BJD |

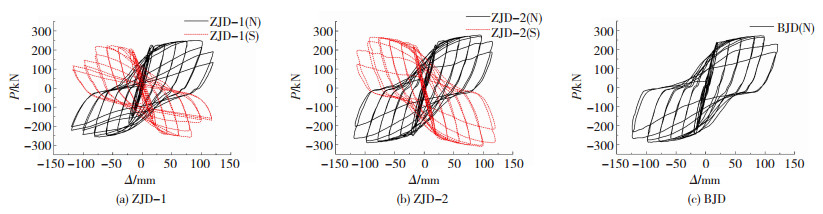

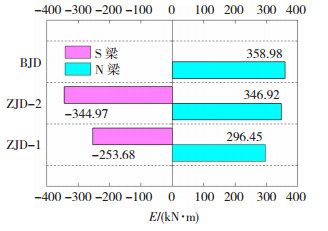

图 9分别为3个试件梁端荷载-位移滞回曲线.加载初期,试件基本处于弹性工作状态.滞回曲线呈狭长状,曲线包络面积较小.与ZJD-1试件相比,加载初期ZJD-2、BJD试件的滞回环包络面积较小.随着荷载不断增加,试件逐步进入到弹塑性阶段,此时滞回曲线包络面积随着荷载的增加而增大,新型节点梁上裂缝更为分散,滞回曲线包络面积更大.试件达到峰值承载力之后,加载刚度显示出明显的退化现象.该阶段试件破坏,滞回曲线由饱满的梭形发展为反S形,呈现“捏拢”现象,且最后一级加载ZJD-1试件滞回曲线包络面积减小更为显著.

|

图 9 荷载-位移滞回曲线 Fig. 9 Load-displacement hysteresis curves of specimens |

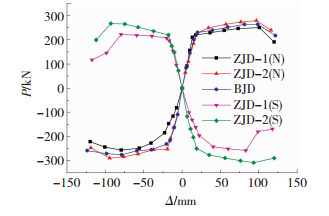

图 10为各试件的骨架曲线,试件经历了弹性、弹塑性、极限破坏3个阶段,屈服点采用能量等值法[19]确定,特征点试验值列于表 3.U形钢板-栓钉组合连接试件的承载力均高于ZJD-1试件.这是由于U形钢板的存在使得梁根部混凝土被约束,加载过程中对混凝土裂缝起到一定抑制作用,梁端塑性铰外移.与ZJD-1试件N梁相比,ZJD-2、BJD承载力分别提高11.6%(负向提高13.0%)和5.3% (负向提高7.5%).BJD试件与ZJD-2试件相比,其在加载过程中的钢筋黏结滑移变形较大,BJD试件破坏位置相对于ZJD-2更靠近梁根部,故其承载力低于ZJD-2;与ZJD-1试件S梁相比,ZJD-2的承载力提高20.2%(负向提高19.6%).

|

图 10 骨架曲线 Fig. 10 Skeleton curves of specimens |

| 表 3 特征点试验值及位移延性系数 Tab. 3 Test value of feature points of specimens and displacement ductility coefficient |

本文采用位移延性系数[20]μ来反映试件的延性性能,分别计算各试件梁的位移延性系数取其平均值,见表 3.各试件的位移延性系数均大于4.0,具有较好的变形能力.与ZJD-1试件相比,ZJD-2试件位移延性系数均值提高2.4%,BJD试件位移延性系数均值提高21.3%.

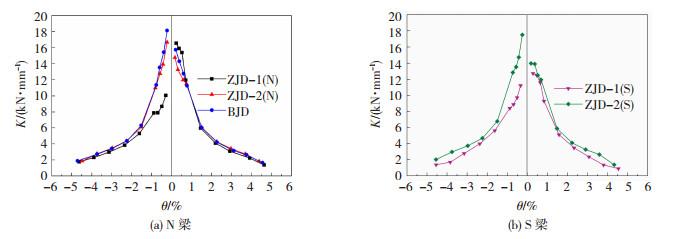

4.3 刚度退化本文采用环线刚度[19]评价刚度退化现象,环线刚度越大,构件耗能能力越好.环线刚度计算公式为

| $ {K_i} = \frac{{\sum\limits_{i = 1}^n {P_j^i} }}{{\sum\limits_{i = 1}^n {\Delta _j^i} }}, $ |

式中:Pji为加载到第j级时,第i循环峰值点荷载值;Δji为加载到第j级时,第i循环峰值点位移值.

图 11为各试件刚度退化曲线.加载初期,刚度较大,随着荷载的增加,裂缝增多、发展,试件进入弹塑性工作阶段,刚度退化加快.正向和负向初始刚度有一些差别,主要是梁截面为非对称配筋,且初始加载方向先损伤,使损伤累积.但后期随着不断的反复加载试件损伤积累,正向和负向的刚度逐渐接近.试件ZJD-2、BJD负向初始刚度大于ZJD-1说明U形钢板-栓钉连接构造提高了构件的负向初始刚度.

|

图 11 刚度退化曲线 Fig. 11 Stiffness degradation curves |

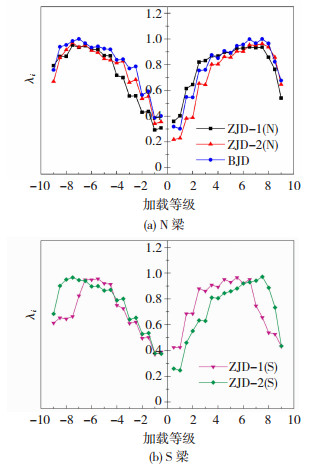

采用总体强度发挥系数λi反应试件在加载过程中强度的变化,计算公式为

| $ {\lambda _i} = \frac{{{P_i}}}{{{P_{\max }}}}, $ |

式中:Pi为试件在第i次加载循环中的峰值荷载,Pmax为试件的峰值荷载.

图 12为各试件在加载过程中强度发挥程度随加载历程的变化情况.加载初期,试件处于近似弹性工作阶段,此时随着加载等级的增加试件强度增加很快.随着裂缝发展,损伤不断累积,试件进入弹塑性工作阶段,强度增长变缓慢.达到峰值荷载时强度发挥系数为1.后期伴随着钢筋屈服、混凝土脱落,强度逐步降低,试件最终破坏.

|

图 12 强度退化曲线 Fig. 12 Strength degradation curves |

试件的耗能以荷载-位移滞回曲线所包络的面积来衡量,累计耗能情况见图 13.采用U形钢板-栓钉组合连接试件ZJD-2和BJD的累计耗能与普通RC节点ZJD-1试件相比分别提高17.0%(S梁提高36.0%)、20.1%.对比ZJD-2的N梁和BJD耗能情况可知,BJD试件累计耗能与ZJD-2试件相差不大.

|

图 13 累计耗能 Fig. 13 Accumulative energy dissipation |

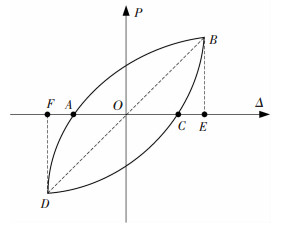

本文采用等效黏滞阻尼系数[20]来评价试件的耗能能力:

| $ {\xi _{{\rm{eq}}}} = \frac{1}{{2\pi }} \cdot \frac{{{S_{(ABC + CDA)}}}}{{{S_{(OBE + ODF)}}}}, $ |

式中:S(ABC+CDA)为图 14中滞回曲线所包围的面积;S(OBE+ODF)为图 14中三角形OBE与三角形ODF的面积之和.

|

图 14 等效黏滞阻尼系数计算示意 Fig. 14 Schematic of calculation of equivalent viscous damping coefficient |

表 4列出了各试件屈服点、峰值荷载点、变形最大点(约θ=4.5%)的等效黏滞阻尼系数ξey、ξep、ξe, 4.5%.屈服时,ZJD-1的等效黏滞阻尼系数略大于ZJD-2和BJD试件,达到峰值后U形钢板-栓钉组合连接节点ZJD-2和BJD的等效黏滞阻尼系数均大于ZJD-1试件,表现出良好的耗能能力.

| 表 4 等效黏滞阻尼系数 Tab. 4 Equivalent viscous damping coefficient |

采用U形钢板-栓钉组合连接节点的等效黏滞阻尼系数在承载力达到峰值时刻均大于0.3,试件破坏时均大于0.27.文献[21]对CFST柱-RC环梁节点进行了抗震性能试验研究,研究表明该类环梁节点抗震性能良好,各试件的等效黏滞阻尼系数均小于0.26.与文献[21]中介绍的CFST柱-RC环梁节点相比大于其相应的等效黏滞阻尼系数,本文介绍的新型节点耗能能力更优.

5 结论1) 本文提出了一种新型的U形钢板与栓钉组合的CFST柱-RC梁节点.梁内纵筋穿过开孔钢管柱保持连续传递弯矩;RC梁与CFST柱交界面焊接栓钉和U形钢板传递剪力.

2) 在梁端低周往复荷载作用下,按强柱弱梁设计的剪跨比为4的新型CFST柱-RC梁节点破坏模式与传统的RC节点相似,均发生梁端弯曲破坏,但破坏区域主要在U形连接板外,塑性铰外移.

3) 新型CFST柱-RC梁节点的梁柱界面未发生剪切滑移,中柱节点、边节点N梁承载力较RC节点分别提高11.6%(负向提高13.0%)和5.3%(负向提高7.5%);中柱节点的S梁承载力提高20.2%(负向提高19.6%).

4) 新型CFST柱-RC梁节点荷载-位移滞回曲线饱满,节点连接性能良好.与RC节点相比消耗能量提高约17.0%(S梁提高36.0%)、20.1%,位移延性系数均大于4.0,新型CFST柱-RC梁中柱节点、边节点的位移延性系数均值分别提高2.4%、21.3%,具有较好的变形能力.

| [1] |

韩林海. 我国钢管混凝土结构研究与应用的部分新进展[J]. 工业建筑, 1995, 25(1): 5. HAN Linhai. The state of current researches and applications of concrete filled steel tubular structures in China[J]. Industrial Construction, 1995, 25(1): 5. DOI:10.13204/j.gyjz1995.01.001 |

| [2] |

CHEN Qingjun, CAI Jian, BRADFORD M A, et al. Seismic behaviour of a through-beam connection between concrete-filled steel tubular columns and reinforced concrete beams[J]. Engineering Structures, 2014, 80: 24. DOI:10.1016/j.engstruct.2014.08.036 |

| [3] |

钢管混凝土结构技术规范: GB 50936—2014[S].北京: 中国建筑工业出版社, 2014 Technical code for concrete filled steel tubular structures: GB 50936—2014[S]. Beijing: China Architecture & Building Press, 2014 |

| [4] |

蔡健, 黄泰赟. 钢管混凝土柱节点的应用现状和存在问题[J]. 建筑结构, 2001(7): 10. CAI Jian, HUANG Taiyun. Status quo in application and research of concrete-filled steel tube joints[J]. Building Structure, 2001(7): 10. DOI:10.13204/j.gyjz1995.01.001 |

| [5] |

卢海林, 吴军民, 许成祥. 钢管混凝土框架节点选型与设计[J]. 武汉理工大学学报, 2004, 26(2): 46. LU Hailin, WU Junmin, XU Chengxiang. Selection and design of joints for CFST frame[J]. Journal of Wuhan University of Technology, 2004, 26(2): 46. DOI:10.3321/j.issn:1671-4431.2004.02.014 |

| [6] |

NIE Jianguo, BAI Yu, CAI C S. New connection system for confined concrete columns and beams. I: experimental study[J]. Journal of Structural Engineering, 2008, 134(12): 1788. DOI:10.1061/(ASCE)0733-9445(2008)134:12(1787) |

| [7] |

BAI Yu, NIE Jianguo, CAI C S. New connection system for confined concrete columns and beams. Ⅱ: theoretical modeling[J]. Journal of Structural Engineering, 2008, 134(12): 1801. DOI:10.1061/(ASCE)0733-9445(2008)134:12(1800) |

| [8] |

TANG Xulin, CAI Jian, CHEN Qingjun, et al. Seismic behaviour of through-beam connection between square CFST columns and RC beams[J]. Journal of Constructional Steel Research, 2016, 122: 152. DOI:10.1016/j.jcsr.2016.03.010 |

| [9] |

ZHANG Y F, ZHAO J H, CAI C S. Seismic behavior of ring beam joints between concrete-filled twin steel tubes columns and reinforced concrete beams[J]. Engineering Structures, 2012, 39: 2. DOI:10.1016/j.engstruct.2012.01.014 |

| [10] |

徐姝亚, 李正良, 刘红军, 等. 装配式套筒连接CFST柱-RC梁节点抗震性能[J]. 哈尔滨工业大学学报, 2016, 48(6): 127. XU Shuya, LI Zhengliang, LIU Hongjun, et al. Seismic behavior of precast sleeve-connected CFST column to RC beam connection[J]. Journal of Harbin Institute of Technology, 2016, 48(6): 127. DOI:10.11918/j.issn.0367-6234.2016.06.020 |

| [11] |

周学军, 王晓晔, 张元植. 外包U形钢与混凝土组合梁柱节点在低周往复荷载作用下的抗震性能分析[J]. 土木工程学报, 2010, 43(增刊1): 163. ZHOU Xuejun, WANG Xiaoye, ZHANG Yuanzhi. The analysis of the anti-seismic capacity of joints in composite frame of concrete encased by U-shaped steel plate[J]. China Civil Engineering Journal, 2010, 43(S1): 163. DOI:10.15951/j.tmgcxb.2010.s1.099 |

| [12] |

林彦, 周学军, 韩雪野, 等. 方钢管混凝土柱-外包钢混凝土组合梁隔板贯通节点抗震性能研究[J]. 土木工程学报, 2014, 47(增刊2): 8. LIN Yan, ZHOU Xuejun, HAN Xueye, et al. Study on seismic behavior of concrete-filled square steel tubular column to steel-encased concrete composite beam joint with through diaphragm[J]. China Civil Engineering Journal, 2014, 47(S2): 8. DOI:10.15951/j.tmgcxb.2014.s2.002 |

| [13] |

刘用, 郭兰慧, 张素梅. 方钢管混凝土柱-外包U形钢混凝土组合梁节点抗震性能试验研究[J]. 建筑结构学报, 2018, 39(6): 131. LIU Yong, GUO Lanhui, ZHANG Sumei. Cyclic loading tests of composite joints between concrete-filled square steel tubular column and composite beam with U-shaped steel girder[J]. Journal of Building Structures, 2018, 39(6): 131. DOI:10.14006/j.jzjgxb.2018.06.014 |

| [14] |

陈洪涛, 吴时适, 肖永福, 等. 钢管混凝土框架钢筋贯通式刚性节点的试验研究[J]. 哈尔滨建筑大学学报, 1999, 32(2): 21. CHEN Hongtao, WU Shishi, XIAO Yongfu, et al. The experimental research of steel bar passed through rigid joint of CFST frame[J]. Journal of Harbin University of Civil Engineering and Architecture, 1999, 32(2): 21. |

| [15] |

尧国皇, 陈宜言, 黄用军, 等. 新型钢管混凝土柱-钢筋混凝土梁节点抗震性能试验研究[J]. 工业建筑, 2011, 41(2): 98. YAO Guohuang, CHEN Yiyan, HUANG Yongjun, et al. Experimental study on seismic behavior of CFST column-RC beam[J]. Industrial Construction, 2011, 41(2): 98. DOI:10.13204/j.gyjz2011.02.022 |

| [16] |

韩小雷, 王永仪, 季静, 等. 穿心暗牛腿钢管混凝土柱节点的试验研究[J]. 工业建筑, 2002, 32(7): 68. HAN Xiaolei, WANG Yongyi, JI Jing, et al. Experimental study on concrete-filled steel tube connections with steel corbels through the core[J]. Industrial Construction, 2002, 32(7): 68. DOI:10.13204/j.gyjz200207023 |

| [17] |

季静, 陈庆军, 韩小雷. 穿心暗牛腿钢管混凝土柱节点的模型试验研究[J]. 华南理工大学学报(自然科学版), 2001, 29(7): 71. JI Jing, CHEN Qingjun, HAN Xiaolei. Model experimental study of concrete-filled steel tube connections with steel corbels through tubular core[J]. Journal of South China University of Technology (Natural Science Edition), 2001, 29(7): 71. DOI:10.3321/j.issn:1000-565X.2001.07.019 |

| [18] |

混凝土结构设计规范: GB 50010—2010[S].北京: 中国建筑工业出版社, 2010 Code for design of concrete structures: GB 50010—2010[S]. Beijing: China Architecture & Building Press, 2010 |

| [19] |

唐九如. 钢筋混凝土框架节点抗震[M]. 南京: 东南大学出版社, 1989: 314. TANG Jiuru. Seismic resistance of joints in reinforced concrete frames[M]. Nanjing: Southeast University Press, 1989: 314. |

| [20] |

建筑抗震试验规程: JGJ/T 101—2015[S].北京: 中国建筑工业出版社, 2015 Specification for seismic test of buildings: JGJ/T 101—2015[S]. Beijing: China Architecture & Building Press, 2015 |

| [21] |

陈庆军, 蔡健, 杨平, 等. 节点区柱钢管不贯通式钢管混凝土柱-梁节点抗震性能[J]. 土木工程学报, 2009, 42(12): 41. CHEN Qingjun, CAI Jian, YANG Ping, et al. Seismic behavior of concrete filled steel tubular column-beam joints with discontinuous column tubes[J]. China Civil Engineering Journal, 2009, 42(12): 41. DOI:10.15951/j.tmgcxb.2009.12.010 |

2020, Vol. 52

2020, Vol. 52