近年来桥梁火灾事故呈增加趋势,对桥梁的正常运营造成很大威胁.为保证桥梁运营期间的安全,对桥梁进行火灾下的性能分析非常必要.

大跨度桥梁作为重要的交通枢纽,一旦发生火灾将会造成严重的损失.目前已有较多学者对大跨度桥梁火灾进行了研究,文献[1]采用油罐车火焰升温曲线,通过ANAYS热-结构耦合分析斜拉桥钢索极限承载力,得到油罐车火灾下有、无保护层的斜拉索极限承载力的变化情况;文献[2]利用FDS对公路火灾温度场进行数值模拟,建立了缆索承重桥梁构件的瞬态温度场,并通过热-结构耦合分析得到悬索桥主缆、悬索桥吊索及斜拉桥斜拉索在多种汽车火灾下的安全距离;文献[3]利用FDS模拟不同汽车火灾下的火灾温度场,分析各汽车火灾下斜拉索的极限承载力;文献[4]采用油罐车HCinc升温曲线,利用ANAYS建立三塔悬索桥的热-结构耦合有限元模型,确定油罐车火灾下悬索桥吊索的防火高度及防火保护层厚度;文献[5]分析三塔悬索桥的钢中塔在不同汽车火灾场景下全桥结构静力性能的变化.但目前关于大跨度桥梁火灾的研究主要集中在缆索承重体系桥梁,对于大跨度钢桁架拱桥受火分析研究较少.

缆索承重体系桥梁与拱桥在传力方式上的不同决定了结构受火时性能变化的差异性.且对缆索承载体系桥梁行火灾模拟分析中多是针对斜拉索或吊索受火研究,这些构件在火灾高温下破坏对桥梁整体性能的影响有限[3, 5].而大跨度钢桁架拱桥的拱肋为最主要的传力构件,一旦拱肋处构件在火灾作用下削弱或破坏将会对结构整体安全造成很大威胁,因此有必要研究大跨度钢桁架拱桥受火状态下结构性能的变化.本文在总结既有大跨度桥梁火灾研究的基础上,以某下承式钢桁架拱桥为工程依托,采用火灾模拟软件FDS对大空间桥梁火灾温度场进行数值模拟,分析下承式钢桁架拱桥在两种典型火灾场景中结构性能的变化.

1 桥梁火灾温度场模拟 1.1 火灾模型桥梁火灾事故多数由于车辆着火引起,其中油罐车燃烧火灾规模最大,对桥梁结构造成的危害最为严重[6],本研究主要考虑桥梁火灾中油罐车着火情况.车辆火灾主要经历3个阶段:火灾增长阶段、稳定燃烧阶段、火灾衰弱阶段.依据Ingason H的火灾平方增长模型[7],火灾过程可表示为

| $ Q = \left\{ \begin{array}{l} a{t^2}, 0 < t < {t_{{\rm{max}}}};\\ at_{{\rm{max}}}^2 = {Q_{{\rm{max}}}}, {t_{{\rm{max}}}} \le t \le {t_{\rm{d}}};\\ {Q_{{\rm{max}}}}{{\rm{e}}^{a(t - {t_{\rm{d}}})}}, {t_{\rm{d}}} < t. \end{array} \right. $ | (1) |

式中:Q为火灾热释放率;a为火灾增长系数;t为火灾发生时间;tmax为火灾达到最大热释放率的时间;td为维持最大热释放率的时间;Qmax为火灾最大热释放率.

国内外在研究车辆火灾过程中给出了不同车辆燃烧规模的建议值.参考其中与油罐车火灾有关的数据:赫塞尔登火灾规模表[2]建议泄漏汽油的油罐车产生热量为50~100 MW;法国CETU[8]建议热释放率为100~200 MW的火灾,火灾增长时间为10 min,稳定燃烧时间为60 min,衰弱时间为20~30 min;国际道路学会PIARC[9]建议油罐车热释放速率为100 MW,造成的火焰的面积为2.5 m×10 m.文献[5]在研究悬索桥桥面火灾时建议油罐车热释放率为200 MW,火源面积为4 m×12 m,火灾增长系数为1 kW·s-2;文献[3]在研究三塔悬索桥近塔桥面火灾时建议油罐车热释放率峰值为100 MW,火源面积为4 m×6 m;文献[2]研究公路桥梁火灾瞬态空间温度场时推荐爆燃油罐车火灾热释放率峰值为300 MW, 火源面积取为15 m×2.5 m,火灾增长系数为0.37 kW·s-2.综合以上研究成果,以火灾平方增长模型为基础,火灾增长时间取为15 min,火灾持续时间取为60 min,火灾中最大热释放率取为300 MW.在对桥梁受火分析时暂不考虑火灾衰弱阶段对桥梁结构造成的影响,油罐车火灾热释放率数学模型为

| $ Q = \left\{ \begin{array}{l} 1.333{t^2}, t < 15\;{\rm{min}}, \\ 300 = {Q_{{\rm{max}}}}, {\rm{ }}15 \le t \le 60{\rm{min}}. \end{array} \right. $ | (2) |

式中Qmax为油罐车火灾最大热释放率.

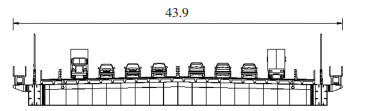

1.2 火灾场景设置某下承式钢桁架拱桥跨径布置为70 m+240 m + 70 m.其中拱肋由两片拱肋桁架和8道横联组成.每片拱肋桁架由上弦杆、下弦杆和腹杆组成.下弦杆采用抛物线,矢高为54 m,矢跨比为1/4.444,上弦杆采用二次抛物线和圆曲线相结合,全桥共计33对吊索.桥梁的总体布置和横断面如图 1、2所示.

|

图 1 桥梁总体布置(m) Fig. 1 General layout of the bridge(m) |

|

图 2 桥梁横断面(m) Fig. 2 Cross section of the bridge(m) |

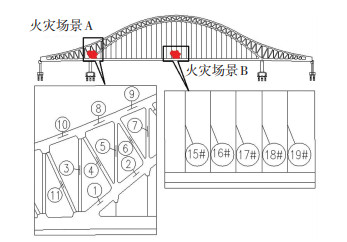

桥面发生车辆火灾时,由于桥面铺装和混凝土板对板下钢纵、横梁起到隔热保护作用[10],本文重点考虑火灾对下承式钢桁架拱桥的拱肋及吊索的影响.考虑火灾实际发生的可能性,选取以下两种典型的火灾场景来对桥梁进行受火分析:1)火灾场景A.下弦杆拱脚处发生油罐车火灾,火灾发生在最外侧车道. 2)火灾场景B.主跨跨中处发生油罐车火灾,火灾发生在最外侧车道.

1.3 火灾温度场模拟利用FDS对桥梁火灾温度场进行数值模拟,FDS对油罐车火灾温度场模拟的可靠性方面得到许多试验证实[2, 11].

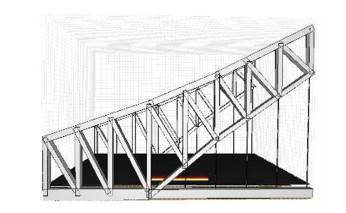

桥梁发生汽车火灾后火源影响范围有限[2],为简化FDS火灾温度场计算模型,同时保证模拟的火灾温度场能反映出不同构件处的温度变化,本文分别模拟下弦杆拱脚区域及主跨跨中区域的温度场分布.通过固定面积的热源模拟油罐车火灾,热源热释放率设置为300 MW,按t2火增长[12],增长时间为15 min,火源尺寸为15 m×2.5 m,设置为无风环境,桥面板设置为混凝土表面,其他部件设置为钢表面,除底面外其他模拟区域边界设置为开放边界.其中火灾场景A模拟如图 3所示.

|

图 3 FDS火灾模型图 Fig. 3 The model of fire in mathematical simulation of FDS |

FDS模型中通过在构件周围布置热电耦来测量各构件附近火灾温度场分布[12],受火区域附近主要构件的编号如图 4所示,受火侧吊索编号依次为1#~33#,跨中吊索编号为17#.

|

图 4 受火区域附近的主要构件编号 Fig. 4 Numbering of members near the fire |

通过FDS模拟结果可知:各构件附近温度场的升温趋势基本一致,0~300 s时温度变化较慢,300~1 200 s时温度快速升高,1 200 s后各构件附近温度场升温趋于稳定,在最高温度附近波动.火源附近构件的火灾温度场变化如图 5所示.

|

图 5 构件附近火灾温度场 Fig. 5 Fire temperature field near members |

火灾场景A中构件附近温度场的最高温度为550 ℃.火源中心处吊索温度场最高温度可达533 ℃,随着距火源水平距离的增大以及吊索高度的增加,吊索温度场显著降低.火源附近不同吊索沿吊索高度的温度变化见表 1.可以发现火源附近的3根吊索温度场受火灾影响明显.而拱肋及其他吊索处火灾场温度均小于100 ℃,忽略火灾对其材料性能影响.

| 表 1 吊索不同高度的温度分布 Tab. 1 Temperature at different heights of hanger rods |

汽车火灾对钢构件的温度影响主要是通过热辐射、热对流、热传导作用.火灾发生时,汽车燃烧释放大量的热量使得周围空气升温,高温空气通过热对流作用向钢构件表面传递热量使得钢构件表面温度升高;同时火源通过热辐射作用向构件表面传递热量;当钢材内部不同区域存在温度梯度时,高温区域通过热传导向低温区域传递热量.钢构件三维温度场瞬态热传导方程为[13]

| $ \rho c\frac{{\partial T}}{{\partial t}} - \frac{\partial }{{\partial x}}\left( {\lambda \frac{{\partial T}}{{\partial x}}} \right) + \frac{\partial }{{\partial y}}\left( {\lambda \frac{{\partial T}}{{\partial y}}} \right) + \frac{\partial }{{\partial z}}\left( {\lambda \frac{{\partial T}}{{\partial z}}} \right) = 0. $ | (3) |

式中:ρ为密度,kg/m3;c为比热容,J/(kg·℃);λ为热传导系数,W/m2;T为点(x, y, z)在t时刻的温度,℃.

火灾发生前钢构件的温度场均匀,火灾发生时考虑对流、辐射传热.对流边界条件与辐射边界条件分别为

| $ - \lambda \frac{{\partial {T_{\rm{b}}}}}{{\partial n}}{|_\mathit{\Gamma} } = {h_{\rm{c}}}\left( {{T_{\rm{b}}} - {T_{\rm{q}}}} \right){|_\mathit{\Gamma} }, $ | (4) |

| $ - \lambda \frac{{\partial {T_{\rm{b}}}}}{{\partial n}}{|_\mathit{\Gamma} } = \varepsilon {\rm{ \mathsf{ σ} }}\left[ {{{\left( {{T_{\rm{b}}} + 273} \right)}^4} - {{\left( {{T_{\rm{q}}} + 273} \right)}^4}} \right]. $ | (5) |

式中:Γ为火灾边界条件;Tq为钢构件表面温度,℃;Tb为构件表面高温气体的温度,℃;hc为对流换热系数,W/(m2·℃);n为边界外法线方向;ε为综合辐射系数;σ为斯蒂芬-玻尔兹曼常数,一般取5.67·10-8 W/(m2·K4).

为分析实际火灾中钢构件瞬态温度场,采用ABAQUS瞬态热分析模拟构件受火升温过程.有限元瞬态热分析是根据能量守恒原理建立热平衡方程,通过将构件划分为微小单元,计算构件中各节点的温度,并据此推导出其他热物理参数.钢材在进行瞬态热分析时,钢材在高温下的热传导系数和比热容按欧洲EC3[2]规范选取,具体表达式为

| $ {\lambda _{\rm{s}}} = \left\{ \begin{array}{l} 54 - 3.33 \times {10^{ - 2}}T, 20℃ \le T < 800℃;\\ 27.3, 800℃ \le T \le 1200℃. \end{array} \right. $ | (6) |

| ${C_{\rm{s}}} = \left\{ \begin{array}{l} 425 + 0.773T - 1.69 \times {10^{ - 3}}{T^2} + 2.22 \times {10^{ - 6}}{T^3}, \\ \;\;\;\;\;\;\;\;\;\;\;20℃ \le T < 600℃;\\ 666 + 13002/\left( {738 - T} \right), 600℃ \le T < 735℃;\\ 545 + 17820/\left( {T - 731} \right), 735℃ \le T < 900℃;\\ 650, 900℃ \le T \le 1200℃. \end{array} \right. $ | (7) |

式中:T为构件温度, ℃; λs为不同温度下的钢材热传导系数, W/(m·℃); Cs为不同温度下钢材的比热容, J/(kg·℃); 钢材的密度随温度变化很小,一般取常温时数值7 860 kg/m3.

在对受火钢构件进行ABAQUS瞬态热分析时,采用DC2D4单元,对流换热系数按烃类火灾取为50 W/(m2·℃)[3],火灾综合辐射系数取为0.94[14].

在火灾坏境中,钢材表面受到高温空气热对流作用以及火源热辐射作用快速升温,内外表面形成温差,通过热传导作用温度向内部传递,内表面温度逐渐升高.火灾到达稳定燃烧阶段后,截面温度梯度效应逐渐减小.

在整个火灾过程中各类型受火构件的截面最大温差见表 2.构件截面最大温差为18 ℃,相对于汽车火灾的高温温度场,可认为构件截面均匀升温.

| 表 2 受火构件截面最大温差 Tab. 2 Maximum temperature difference of member sections in fire |

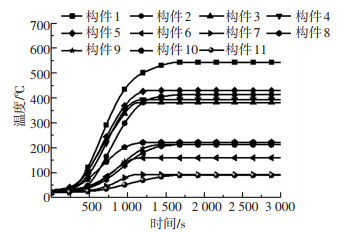

基于此本文中钢构件忽略截面温度梯度效应.各构件的温升情况如图 6所示,构件温度场的最高温度为98~540 ℃,在1 500 s后温度保持稳定.

|

图 6 钢构件升温曲线 Fig. 6 Temperature curve of each steel member |

为分析下承式钢桁架拱桥在不同火灾场景下结构性能的变化,利用有限元软件ABAQUS建立全桥有限元模型,通过热-结构耦合分析不同火灾场景下结构的受力和位移.利用ABAQUS分析结构受火问题的可靠性得到了大量验证[15-16].

下承式钢桁架拱桥的上、下弦杆采用高强螺栓栓接的箱型截面,腹杆采用工字型截面,吊索规格为PES7-109,采用镀锌平行钢丝.考虑到火灾的偶然性及结构抗火承载安全度可较正常情况低,计算结构抗力时材料强度按标准值[17]选取.各构件主要参数见表 3.当构件应力达到屈服强度后,构件达到承载能力极限状态.

| 表 3 常温下钢材力学性能指标 Tab. 3 Mechanical properties of steel at normal temperature |

图 7为全桥有限元模型,在模型中拱肋、横梁、风撑采用B31单元,吊索采用T3D2桁架单元,全桥模型共计13 684个单元,40 475个节点.将构件的瞬态温度场作为温度荷载施加到模型,桥梁铺装以均布荷载施加到各横梁,考虑到火灾时可能造成桥梁大面积交通堵塞,车辆荷载以静力均布荷载满布车道.

|

图 7 全桥有限元模型 Fig. 7 Finite element model of full-bridge |

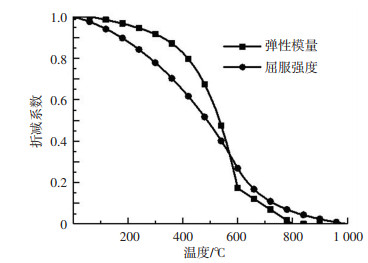

火灾中钢材性能的变化直接影响到桥梁受火分析的结果,目前国内外对钢材在高温下力学性能作了大量研究,其中欧洲规范EC3[2]、中国规范CECS 2006[17]、欧洲钢结构协会ECCS[18]、英国规范BS 5950[19]、美国AISC规范[20]均对钢材高温下的各种性能参数提出相应的推荐值;本研究中钢材在高温下的热膨胀系数、弹性模量和屈服强度取值参考欧洲钢结构协会ECCS标准,热膨胀系数取为1.4×10-5,钢材在高温下的应力应变本构模型参考欧洲规范EC3,屈服强度和弹性模量变化如图 8所示.

|

图 8 不同温度下钢材的屈服强度及弹性模量 Fig. 8 Yield strength and elastic modulus of steel at different temperatures |

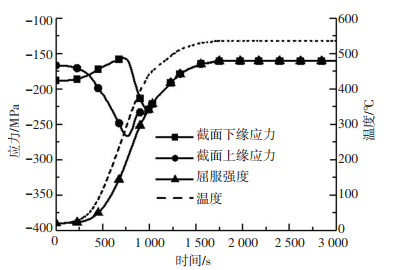

受火前下弦杆拱脚处最大压应力为-180 MPa,为拱肋结构中应力最高部位.当拱脚处发生火灾,距离火源较近的下弦杆在没有防火保护措施时温度快速升至540 ℃,下弦杆拱脚截面受火时的应力变化曲线如图 9所示.

|

图 9 下弦杆拱脚截面应力变化 Fig. 9 Stress variations of the arch of the lower chord |

前期由于钢材的热膨胀效应,导致下弦杆快速升温膨胀,膨胀时受到周围杆件的限制,导致压应力逐步增加,同时随着温度的升高,钢材的屈服强度逐渐减小.当构件的应力达到该温度下的屈服强度时构件开始屈服.从图 10可以看出,下弦杆拱脚处构件在960 s,温度达到430 ℃时构件屈服,达到承载能力极限状态,此后应力随着温度的升高逐渐减小,温度稳定在540 ℃时,构件的屈服强度仅为156 MPa.

|

图 10 受火区域主要构件的轴力变化 Fig. 10 Axial force variations of members |

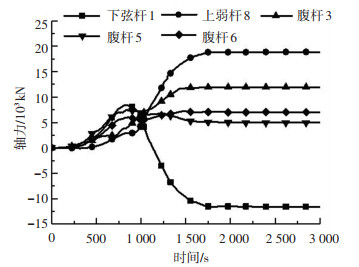

下弦杆拱脚处构件屈服前后,结构的静力性能变化存在差异,以主要传力构件的轴力变化反映出火灾中结构传力路径的改变.受火区域主要构件的轴力变化见表 4,在汽车火灾前期由于热膨胀作用,温度越高构件膨胀越多,膨胀过程中会受到周围杆件的约束使得各受热构件的轴力有所增加,构件升温越快,轴力增加越快;温度继续升高,下弦杆拱脚处构件逐渐进入屈服状态,轴力增加趋势减小;到1 100 s,温度到达500 ℃时, 下弦杆传递的轴力已小于受火前传递的轴力,上弦杆传递的轴力继续增加;到1 700 s,构件温度场已经进入稳定阶段,此时高温对下弦杆承载力有明显削弱,由于拱肋上、下弦杆及腹杆的协同受力,下弦杆削弱的承载力能通过上弦杆传递,结构重新达到受力平衡状态.

| 表 4 受火区域构件的轴力变化 Tab. 4 Stress variation of members in fire zone |

钢桁架拱肋在火灾作用下中,热膨胀效应及内力重分布作用对受火区域构件的应力影响明显.腹杆应力增加99~161 MPa,上弦杆应力增加180 MPa,腹杆及上弦杆钢材屈服强度在火灾高温下折减系数为0.63~0.96,构件仍具备一定的富余强度. 表 5为火灾后主要构件的应力值与火灾高温下的屈服强度.

| 表 5 受火后构件的最大应力值与屈服强度 Tab. 5 Maximum stress and yield strength of members |

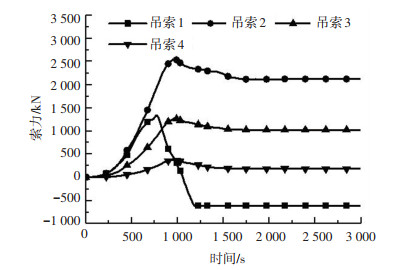

从桥梁受火时吊索索力变化图 11可以发现火灾对吊索索力的影响在靠近火源的3根吊索表现明显.其中2#吊索的索力受火前为1 800 kN,1 000 s时增加至4 300 kN,1500 s后随着钢构件温度场的稳定,吊索索力稳定在3 900 kN,吊索应力峰值为1 025 MPa.

|

图 11 火源附近吊索索力变化 Fig. 11 Force variations of hanger rods near fire area |

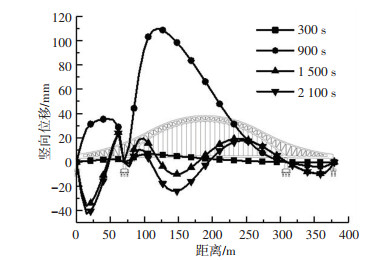

当桥梁发生汽车火灾后,结构的位移会产生变化. 图 12为火灾下桥梁竖向位移变化,以中跨竖向位移分析为例,火灾前期由于拱脚处各受火构件的热膨胀作用导致中跨整体上升,随着温度升高,竖向位移逐渐增大.当时间到900 s,温度为420 ℃时,竖向位移到达最大,为115 mm.此后随着温度升高,竖向位移逐渐减小,从上文分析可知,960 s时拱脚下弦杆构件逐渐进入到屈服状态,这使得结构整体刚度逐渐减小,竖位移下挠趋势增大. 1 500 s时,中跨部分区域的竖向位移为负,1 800 s时当温度进入到稳定阶段后,火灾中桥梁重新达位移平衡状态.

|

图 12 火灾中桥面竖向位移变化 Fig. 12 Vertical displacement variations of bridge deck under fire effect |

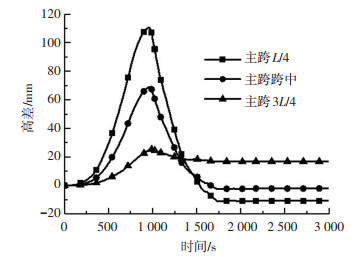

桥梁受火后,火灾温度场的不均匀性导致桥面两侧竖向位移变化的差异,桥面产生较大的横向高差,最大高差达到108 mm,最大高差位置为主跨靠近火源的L/4处,火灾下主跨桥面两侧高差的变化如图 13所示.

|

图 13 主跨桥面两侧高差 Fig. 13 Height difference on both sides of the main span under fire effect |

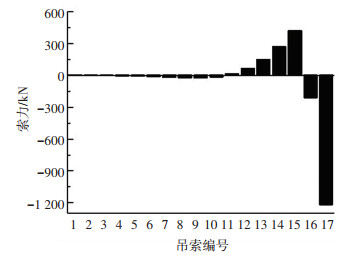

下承式钢桁架拱桥在主跨跨中处发生油罐车火灾时,火灾高温对材料性能的削弱导致受火吊索承载能力下降,同时内力重分布作用使得附近吊索索力发生变化. 图 14为受火侧对称一半吊索的索力变化,受火吊索及临近3根吊索索力变化明显.

|

图 14 吊索索力变化 Fig. 14 Hanger force variations of hanger rods |

表 6为吊索的最大应力与屈服强度,可以发现,火灾场景B中各吊索仍然具备较多的富余强度.拱肋结构受火灾高温影响较小,应力变化不明显,主纵梁应力变化主要受到吊索索力变化影响.受火吊索提供的竖向支承力降低,主纵梁竖向支承力由附近吊索提供,主纵梁应力在受火区域最大应力增幅为21.4%.主跨关键截面构件的应力变化见表 7.

| 表 6 吊索的最大应力与屈服强度 Tab. 6 Maximum stress and yield strength of the hanger rods |

| 表 7 主跨关键截面应力变化 Tab. 7 Stress variation at critical section of main span |

火灾场景B中桥面竖向位移变化如图 15所示,其中主跨跨中竖向挠度增加34 mm,竖向位移变幅为8.1%.距火源中心7、14、21 m处竖向位移变幅分别为7.3%、5.6%、3.8%.

|

图 15 桥面竖向位移变化 Fig. 15 Vertical displacement variations of bridge deck |

1) 桥梁大空间火灾温度场分布不均,随着距火源距离增大,温度快速下降.在油罐车火灾场景中,构件附近的温度场最高温度达550 ℃.

2) 火灾场景A(下弦杆拱脚处发生火灾)中,热膨胀产生的附加内力及高温对钢材性能的削弱使得下弦杆构件在温度达到430 ℃时进入屈服状态,达到承载能力极限状态.下弦杆削弱的承载力能通过上弦杆传递,内力重分布使得受火区域的腹杆应力增加99~161 MPa,上弦杆应力增加180 MPa.钢桁架拱肋遭受火灾将导致结构整体位移的变化,在整个火灾过程中桥面竖向位移变化最大为115 mm.

3) 火灾场景B(主跨跨中发生火灾)中,油罐车火灾主要对火源附近3根吊索的温度场产生影响,受火吊索索力减小使得受火吊索处桥面下挠增加33 mm,主梁应力增大35 MPa.受火吊索削减的承载力可由临近吊索补充,使得结构性能改变主要发生在火灾区域附近.

4) 在对大跨度钢桁架拱桥进行防火管养时,应重点加强钢桁架拱肋的防火保护.

| [1] |

宁波, 刘永军, 于保阳, 等. 油罐车火灾场景下斜拉桥钢索极限承载力有限元分析[J]. 钢结构, 2012, 27(2): 68. NING Bo, LIU Yongjun, YU Baoyang, et al. Numerical simulation of ultimate bearing capacity of cables for a cable-stayed bridge under tanker fire[J]. Steel Construction, 2012, 27(2): 68. DOI:10.3969/j.issn.1007-9963.2012.02.016 |

| [2] |

李利军.公路火灾温度场数值模拟及大跨径缆索承重桥梁火灾分析[D].西安: 长安大学, 2013 LI Lijun. Numerical simulation of highway firetemperature field and fire analysis of long-span cable support bridge fire[D]. Xi'an: Chang'an University, 2013 |

| [3] |

马明雷, 马如进, 陈艾荣. 桥面火灾条件下斜拉桥拉索及全桥结构的安全性能[J]. 华南理工大学学报(自然科学版), 2014, 42(10): 117. MA Minglei, MA Rujin, CHEN Airong. Safety of cables and full structure of a cable-stayed bridge exposed to fires on deck[J]. Journal of South China University of Technology (Natural Science Edition), 2014, 42(10): 117. DOI:10.3969/j.issn.1000-565X.2014.10.019 |

| [4] |

王莹, 刘沐宇. 大跨径悬索桥缆索抗火模拟方法[J]. 中南大学学报(自然科学版), 2016, 47(6): 2091. WANG Ying, LIU Muyu. Fire resistance simulation of main cable and sling for long-span suspension bridge[J]. Journal of Central South University (Science and Technology), 2016, 47(6): 2091. DOI:10.11817/j.issn.1672-7207.2016.06.037 |

| [5] |

马如进, 崔传杰, 马明雷. 近塔桥面火灾对三塔悬索桥结构性能影响研究[J]. 湖南大学学报(自然科学版), 2017, 44(5): 288. MA Rujin, CUI Chuanjie, MA Minglei. Structural performance analysis of a three-pylons suspension bridge considering fire accident in the vicinity of middle steel pylon[J]. Journal of Hunan University (Natural Sciences), 2017, 44(5): 88. DOI:10.16339/j.cnki.hdxbzkb.2017.05.011 |

| [6] |

张岗, 贺拴海, 侯炜, 等. 预应力混凝土桥梁抗火研究综述[J]. 长安大学学报(自然科学版), 2018, 38(6): 1. ZHANG Gang, HE Shuanhai, HOU Wei, et al. Review on fire resistance of prestressed-concrete bridge[J]. Journal of Chang'an University (Natural Science Edition), 2018, 38(6): 1. DOI:10.3969/j.issn.1671-8879.2018.06.001 |

| [7] |

INGASON H. Design fire curves for tunnels[J]. Fire Safety Journal, 2009, 44(2): 259. DOI:10.1016/j.firesaf.2008.06.009 |

| [8] |

杨涛.公路隧道火灾热释放率及通风方式研究[D].西安: 长安大学, 2009 YANG Tao. Study on thermal release rate and ventilation method of highway tunnel fire[D]. Xi'an: Chang'an University, 2009 |

| [9] |

PIARC. Fire and smoke control in road tunnels[R]. Paris: PIARC Committee on Road Tunnels (C5), 1999

|

| [10] |

李国强, 许炎彬, USMANIA. 油罐车火灾下钢-混凝土组合梁桥结构响应研究[J]. 防灾减灾工程学报, 2016, 36(3): 444. LI Guoqiang, XU Yanbin, USMANI A. Study on structures responses of steel-concrete composite highway bridge under fuel tank fire[J]. Journal of Disaster Prevention and Mitigation Engineering, 2016, 36(3): 444. DOI:10.13409/j.cnki.jdpme.2016.03.020 |

| [11] |

陈长坤, 王玮玉, 康恒, 等. 不同火源面积下隧道火灾温度场试验与数值模拟分析[J]. 中国公路学报, 2018, 31(6): 235. CHEN Changkun, WANG Weiyu, KANG Heng, et al. Experimental and numerical simulation analysis of temperature field of tunnel fire with different fire source areas[J]. Journal of Highway and Transport, 2018, 31(6): 235. DOI:10.3969/j.issn.1001-7372.2018.06.010 |

| [12] |

李庆功, 宋文华, 陈阵, 等. 基于FDS的大型原油储罐防火堤内池火灾的数值模拟[J]. 南开大学学报(自然科学版), 2012, 45(1): 77. LI Qinggong, SONG Wenhua, CHEN Zhen, et al. Mathematical simulation of pool fire in fire bund of large oil tank zone based on FDS[J]. Journal of Acta Scientiarum Naturalism Universitatis Nankaiensis, 2012, 45(1): 77. |

| [13] |

熊伟, 李耀庄, 严加宝. 火灾作用下钢筋混凝土梁温度场数值模拟及试验验证[J]. 中南大学学报(自然科学版), 2012, 43(7): 2838. XIONG Wei, LI Yaozhuang, YAN Jiabao. Numeral modeling and experimental verification on heat transfer of RC beams under elevated temperature[J]. Journal of Central South University (Science and Technology), 2012, 43(7): 2838. |

| [14] |

张岗, 朱美春, 贺拴海, 等. 火灾下预应力混凝土T形截面梁破坏模式研究[J]. 中国公路学报, 2017, 30(2): 77. ZHANG Gang, ZHU Meichun, HE Shuanhai, et al. Failure model analysis of prestressed concrete T girder exposed to fire[J]. China Journal of Highway and Transport, 2017, 30(2): 77. DOI:10.3969/j.issn.1006-3897.2017.02.010 |

| [15] |

李国强, 王培军, 王永昌. 约束钢柱抗火性能试验研究[J]. 建筑结构学报, 2009, 30(5): 184. LI Guoqiang, WANG Peijun, WANG Yongchang. Experimental study on restrained steel column subjected to fire[J]. Journal of Building Structures, 2009, 30(5): 184. |

| [16] |

陈振龙, 韩重庆, 许清风, 等. 底面受火预应力混凝土空心板耐火性能的有限元分析[J]. 防灾减灾工程学报, 2016, 36(3): 478. CHEN Zhenlong, HAN Chongqing, XU Qingfen, et al. Finite element analysis of PC hollow-core slab exposed to fire[J]. Journal of Disaster Prevention and Mitigation Engineering, 2016, 36(3): 478. DOI:10.13409/j.cnki.jdpme.2016.03.024 |

| [17] |

建筑钢结构防火技术规范: CECS 200—2006[S].北京: 中国计划出版社, 2006 Technical code for fire safety of steel structures in buildings: CECS 200—2006[S]. Beijing: China Planning Press, 2006 |

| [18] |

ECCS. European recommendations for the fire safety of steel structure[S]. Croydon: European Convention for Constructional Steelwork, 1983

|

| [19] |

Structural use of steelwork in building. part 8: code of practice for fire resistance design: BS 5950[S]. London: British Standards Institution (BSI), 1990

|

| [20] |

Specification for steel building: ANSI/AISC 360-16[S]. Chicago: American Institute of Steel Construction, 2016

|

2020, Vol. 52

2020, Vol. 52