地面移动作业机器人是在轮式、履带式或足式移动平台上加装一个或多个操作手臂所构成的具有主动作业能力的新型智能移动机器人系统,它结合了操作手臂和移动平台双方的优点,两者相互融合,相互补充,被认为是“两全其美(best-of-both-worlds)”的方案[1].与传统的固定基座操作臂相比,地面移动作业机器人有诸多优势.安装在移动平台上的操作臂具有更大的操作空间,可以在更大的范围内进行作业操作; 加装操作臂极大地增强了移动平台本身的地形通过能力,操作臂可以辅助提高移动平台的稳定性,还可以清除障碍或提供辅助支撑/拖拽,从而越过单靠移动平台不能通行的地形,极大地扩大移动平台的通行范围; 当移动平台到达指定目标位置时,可以使用操作臂进行抓取或操作作业,使得移动平台不再单纯的是载荷运送工具.上述特点使地面移动作业机器人在工业生产、灾害救援、科学探索、仓储物流、家政服务等众多领域具有巨大的应用前景.

然而,移动平台与操作臂的结合也带来了新的问题.移动作业过程中,移动平台和操作臂之间存在强烈的相互作用,两者相互影响.一方面,移动平台是操作臂的安装基座,与固定基座的操作臂相比,移动作业操作臂的基座实际上是一个浮动基,操作臂的动态运动需要与其基座——移动平台的动态运行相协调,才能获得整个系统的作业准确性; 另一方面,操作臂的运动以及其与外部环境的强相互作用也会反作用到移动平台,移动平台的动态运动需要与操作臂的动态运动相协调,才能为操作臂的作业提供所需的支撑力,同时保持整个系统全局动态稳定.这种相互影响使得地面移动作业机器人在运动规划和作业控制上面临诸多挑战.传统方法常常采用“分而治之”的简化方法,将两者分离开来,从静态/准静态的视角,将一方的能力包络作为另一方的约束,分别进行运动规划与控制,或者仅考虑运动学层面的整体规划和控制.由于这些方法往往趋于保守,不能充分发挥移动作业机器人系统的动态作业能力.

近年来,地面移动作业机器人整体运动规划与控制问题引起了机器人研究领域的极大关注,成为当前机器人运动规划与控制研究的一个热点,如IEEE机器人与自动化学会(IEEE RAS)将“移动操作”作为通向智能制造的重要技术途径[1],于2010年成立了“移动操作”专业技术委员会[2-3]. IEEE Robotics & Automation Magazine、Autonomous Robots等机器人权威期刊,ICRA[4]、IROS[5]、RSS[6]等颇具广泛影响力的机器人国际会议[7-9]纷纷以“移动操作”、“自主移动操作”“协作机器人”等为专题对移动操作研究方面的最新成果进行持续报导.一些专门讨论移动操作机器人的著作和学位论文[10-15]也如雨后春笋般地出现.

地面移动机器人的研究涉及诸多方面,本文将从运动规划与控制的角度,分别从地面移动作业机器人平台构建、系统建模、运动规划、稳定性和作业控制等方面,详细梳理与综述近年来国内外对于地面移动作业机器人的研究成果,并对目前尚存在的基础问题进行分析与展望.

1 系统结构和平台地面移动作业机器人由移动平台和操作臂两个部分构成,按照移动平台的不同结构形式,可将其分为履带式移动作业机器人、轮式移动作业机器人和足式移动作业机器人; 而按照操作臂的数量,可以将其分成单臂移动作业机器人、双臂移动作业机器人和多臂移动作业机器人.

轮式、履带式移动作业机器人结构相对简单,其移动平台可以以较快的速度移动,但对道路条件的依赖性较强,复杂地形适应性较差.由于移动平台的位姿难以调整,平台能为操作臂提供的静态防倾覆力矩强烈地依赖于平台接地点所构成的凸包的几何形状以及平台自身的质量,所以这类移动操作机器人主要用来在较平坦环境下执行“移动-轻量物体取放/样品采集”类型的准静态接触作业任务.要提高与环境交互的强度,往往需要给移动平台附加支撑机构或增大移动平台的自重,这使得移动操作机器人的灵活性和作业效率受到极大限制.

目前,具有代表性的轮式和履带式移动作业机器人分别如图 1和表 1所示. 图 1(a)是加拿大瑞尔森大学设计的履带式移动作业机器人,它能够通过在线重构履带式移动平台或调整操作臂位姿越过斜坡[16]; 图 1(b)是中科院沈阳自动化研究所设计的一款履带式反恐防暴机器人“灵蜥-A”,该机器人集计算机、传感器、车体驱动、远程通信以及武器控制等技术为一体,已装备公安、武警部队的反恐一线[17]; 图 1(c)为西班牙马拉加大学设计的自主履带式移动作业机器人Alacrane,可实现如梯田等不平地形下的搬运作业任务.当机器人越过斜坡时,不仅可以通过调节手臂位置来改变机器人重心,而且可以将手臂作为腿用,通过与地面作用,来提供支撑,辅助机器人成功越障[18].此外,日本千叶工业大学[19]、国内哈尔滨工业大学[20]、东南大学[21]也搭建了相关平台.

|

图 1 履带式移动作业机器人 Fig. 1 Tracked mobile manipulators |

| 表 1 国内外主要研究机构研究内容汇总 Tab. 1 Summary of research contents of institutions at home and abroad |

图 2(a)是Intel和卡耐基梅隆大学联合开发的轮式服务机器人HERB,可清扫桌子、迷宫拼图和搬运重物等[23]; 图 2(b)是德国航空航天中心开发类人机器人Rollin’ Justin,该机器人可在低维规划的空间里实现擦玻璃等复杂作业任务[28]; 图 2(c)是KUKA机器人公司生产的LBR iiwa,可用于生产车间的移动搬运和装配[40]; 图 2(d)是波士顿动力公司推出的新一代Handle,该机器人由一个两轮移动平台和一个操作臂组成,可实现仓储管理与搬运[41]. 图 2(e)是上海交通大学在电动轮椅的基础上加装一个6自由度操作臂,构成了轮式移动作业机器人,可完成开门动作[35]; 图 2(f)是新松机器人自动化公司新推出的复合机器人HSCR5,该机器人由一个全方位移动平台和一个7自由度柔性操作臂组成,并配备了激光、视觉以及磁条导航,可实现智能移动抓取、物料分拣等精细作业任务[42].此外,国内外其他学者也搭建了相关平台[22, 30-31, 34, 39].

|

图 2 轮式移动作业机器人 Fig. 2 Wheeled mobile manipulators |

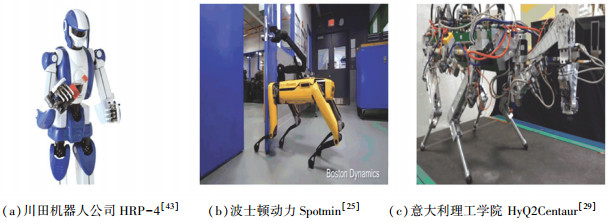

足式移动平台由于其仅需离散立足点的行走特性,在复杂地形下具有天然的地形通过性优势,而且其结构固有的悬架特性,也使得其在接触作业中,可以通过调整身体姿态来有效地调整施力方向,提高关节力/力矩的有效机械增益(EMA),获得更大的承力能力、作业速度和作业效率,因而足式移动作业机器人可以更好地适应高动态、强环境交互作用的场合,但是其自由度冗余高、控制难度大.针对足式移动作业机器人研究的主要文献如图 3所示,其中代表性的工作有川田机器人公司和日本产业技术综合研究所(Advanced Industrial Science and Technology)合作开发的HRP-4[43](电驱动人形作业机器人,可抓取0.5 kg质量的物体,如图 3(a)所示); 波士顿动力(BD)公司发布的Spotmini[25, 44](高速、电驱动四足移动作业机器人,如图 3(b)所示); 意大利技术研究所(IIT)发布的HyQ2Centaur[29, 45](大载荷、全液压驱动的四足移动作业机器人,如图 3(c)所示)以及Agility公司新发布了两足作业机器人Digit[46](电驱动双足移动作业机器人).

|

图 3 足式移动作业机器人 Fig. 3 Legged mobile manipulators |

从以上的系统结构和平台可知,履带式移动作业机器人具备一定的地面适应能力,可适用于碎石、洼坑等局部非平坦地面,可用于野外作业; 轮式移动作业机器人对地形要求苛刻,只能在室内等平坦地面上作业,多用于服务机器人; 足式移动操作机器人具备复杂地形的通过能力,可适用于更为复杂的地形场合.一种明显得趋势是,从动态控制角度出发,将机器人看作一个动力学系统,动态地利用移动平台对地面的作用,对机器人系统进行动态规划和控制.如Boston动力公司在其研制的四足机器人BigDog的头部安装操作臂,实现动态投掷砖块任务[47]; 其开发的轮足复合机器人Handle,通过协调移动平台和操作臂,实现工厂搬运货物任务.此外,DARPA救援挑战大赛上,机器人RoboSimian[26]、DRC HUBO[48]通过移动平台-操作臂协调,动态的利用地面反作用力实现开关安全门、打钻等强环境交互作业任务.这些控制不依赖于移动平台与接地点形成凸包所能提供的最大静态防倾覆力矩,而是动态地利用地面作用到移动平台上的力/力矩,为机器人提供动态防倾覆力矩.这类机器人具有里程碑的意义,代表着地面移动作业机器人的方向.此外,针对更加复杂的作业任务,由多个操作臂与移动平台构成的多臂地面移动作业机器人可通过多臂间的协调,实现更为复杂的作业任务(如精细装配作业),已成为移动作业机器人的一个新的研究方向.

2 系统建模地面移动作业机器人的推进力依靠移动平台的移动机构,如轮、履带或足等,与地面相互作用而产生,对于地面形貌和地表特性十分敏感.移动平台上加装操作臂后,操作臂与移动平台之间的耦合效应将使整个系统的动力学行为的复杂性大大增加,给系统的建模带来极大困难.

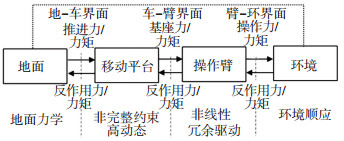

地面移动操作机器人的动力学模型涉及地面与移动平台、移动平台与操作臂、操作臂与操作对象和环境的动态交互,各部分之间关系如图 4所示.其中,移动平台与地面间的交互作用需要地面力学来描述[49]; 移动平台与操作臂间的交互作用需要考虑移动平台高动态特性、非完整约束(对于轮式移动平台)/欠驱动(对于足式移动平台)、操作臂的非线性和冗余自由度特性; 操作臂与环境之间的交互作用需要考虑环境的顺应性,从而建立合理的臂-环境接触模型[50-51].

|

图 4 地面移动作业机器人系统组成 Fig. 4 System composition of ground mobile manipulator |

为了方便描述,将地面对移动平台的作用和环境对操作臂的作用都当作约束来处理,建立移动平台-操作臂的动力学模型.

2.1 刚体动力学建模在不考虑关节变形的情况下,地面移动作业机器人可看作一个自由运动的多刚体系统,因此可采用拉格朗日方程或牛顿-欧拉法来构建系统的动力学方程.

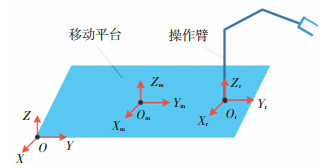

选用拉格朗日方程,参考文献[15, 52]采用以下3个步骤构建系统动力学方程:1)建立3个坐标系,即惯性坐标系OXYZ、移动平台坐标系OmXmYmZm和操作臂坐标系OrXrYrZr,如图 5所示; 2)采用矢量法求得各个刚体质心的位置在惯性坐标系下的表示,并对变量求导,计算系统总的动能和势能,得到拉格朗日量; 3)应用拉格朗日方程求得系统的刚体动力学模型.

|

图 5 地面移动作业机器人坐标系定义 Fig. 5 Coordinate definition of ground mobile manipulator |

为行文简洁,省略推导过程,本文直接给出最终的动力学模型为[52]:

| $ \left[\begin{array}{cc} \boldsymbol{M}_{\bf{v}} & \boldsymbol{M}_{\mathrm{vr}} \\ \boldsymbol{M}_{\mathrm{rv}} & \boldsymbol{M}_{\mathrm{r}} \end{array}\right]\left[\begin{array}{c} \ddot{\boldsymbol { q }}_{\mathrm{v}} \\ \ddot{\boldsymbol{ q}}_{\mathrm{r}} \end{array}\right]+\left[\begin{array}{cc} \boldsymbol{C}_{\mathrm{v}} & \boldsymbol{C}_{\mathrm{vr}} \\ \boldsymbol{C}_{\mathrm{rv}} & \boldsymbol{C}_{\mathrm{r}} \end{array}\right]\left[\begin{array}{c} \dot{\boldsymbol{q}}_{\mathrm{v}} \\ \dot{\boldsymbol{q}}_{\mathrm{r}} \end{array}\right]+\left[\begin{array}{l} \boldsymbol{G}_{\mathrm{v}} \\ \boldsymbol{G}_{\mathrm{r}} \end{array}\right]+\\\left[\begin{array}{c} \boldsymbol{A}_{\mathrm{v}}^{\mathrm{T}}\left(\boldsymbol{q}_{\mathrm{v}}\right) \boldsymbol{\lambda}_{\mathrm{v}} \\ 0 \end{array}\right]+\left[\begin{array}{l} \boldsymbol{J}_{\mathrm{v}}\left(\boldsymbol{q}_{\mathrm{v}}\right)^{\mathrm{T}} \boldsymbol{\lambda}_{\mathrm{v}} \\ \boldsymbol{J}_{\mathrm{r}}\left(\boldsymbol{q}_{\mathrm{r}}\right)^{\mathrm{T}} \boldsymbol{\lambda}_{\mathrm{r}} \end{array}\right]+\left[\begin{array}{l} \boldsymbol{\tau}_{\mathrm{dv}} \\ \boldsymbol{\tau}_{\mathrm{dr}} \end{array}\right]=\left[\begin{array}{c} \boldsymbol{E}_{\mathrm{v}} \boldsymbol{\tau}_{\mathrm{v}} \\ \boldsymbol{\tau} \end{array}\right]. $ | (1) |

式中:广义坐标q∈R(m+n), 可分成两部分,即q=[qvT qrT]T, 其中qv∈Rm表示移动平台运动学约束下的广义坐标,qr∈Rn表示操作臂的广义坐标; M∈R(m+n)×(m+n)表示对称、正定的惯量矩阵,C∈R(m+n)×(m+n)表示柯氏力、离心力矩阵,G∈R(m+n)表示重力矢量矩阵; Av(qv)∈Rk×m表示移动平台非完整约束矩阵,Jv(qv)∈Rl×m表示移动平台完整约束矩阵,Jr(qr)∈Rl×n表示操作臂完整约束矩阵; λv∈Rk表示拉格朗日乘子矢量(非完整约束),λr∈Rl表示拉格朗日乘子矢量(完整约束); τdv和τdr表示关节摩擦和扰动力矩,τv∈Rm-k表示移动平台实际转矩矢量; Ev∈Rm×(m-k)表示移动平台输入转换矩阵; τr∈Rn表示操作臂实际转矩矢量.

式(1)是地面移动作业机器人通用动力学模型.对于非完整约束项Av(qv),轮式移动作业机器人如两轮差分驱动和类小车的移动平台都会引入非完整约束,而以麦克纳姆轮为代表的全向移动平台则不会; 对于由履带式移动平台或足式移动平台组成的地面移动作业机器人,一般要考虑非完整约束.方程中其他项是地面移动作业机器人的共有特性,不再赘述.

此外,式(1)中惯性矩阵M中的Mvr和Mrv, 科氏力、离心力矩阵C中的Cvr和Crv是耦合项,表征了地面移动作业机器人移动平台和操作臂之间的耦合关系,前者是移动平台运动对操作臂的影响,是与移动平台的位置、速度相关的函数; 后者是表征操作臂的运动对移动平台的影响,是与操作臂姿态、关节角度及关节角速度相关的函数.

由以上分析可知,式(1)中,关于移动平台与地面的交互作用以及操作臂末端与作业环境的交互作用不能被简化为纯刚体碰撞,还应该考虑地面力学和作业环境的顺应性.针对地面力学的建模问题,哈尔滨工业大学邓宗全院士团队研究并建立了月/星球车轮地作用地面力学模型[49]; 对于操作臂与环境交互作用规律,前南斯拉夫学者Vukobratovic等[50-51]撰写了机器人与环境接触作业动力学模型的相关专著.可见,从动力学角度做整体的运动规划与控制,不可避免地要考虑地形、地貌以及作业环境对机器人的影响,是当下移动作业机器人的发展方向.

由于移动平台和操作臂之间的强耦合效应,描述二者耦合作用的函数很难直接求得,为此,势必要对相关耦合效应进行分析,并对模型做适当的规约.

2.2 耦合效应分析及面向控制器设计的模型规约将地面移动作业机器人视作一个多刚体系统,当操作臂在完成作业任务时,其运动会影响移动平台的运动特性,这就是地面移动作业机器人的耦合效应,其具有如下特点:

1) 地面移动作业机器人的耦合效应同移动平台的位置、速度、加速度及操作臂的姿态、关节角速度、角加速度变化紧密相关,并且具有明显的高维度、高动态和强非线性.

2) 地面移动作业机器人的耦合程度受操作臂-移动平台质量比影响.质量比越大,耦合效应越剧烈,对系统控制的影响越显著,因此在设计实际的地面移动作业机器人时,在满足作业要求的前提下,大多采用较小的操作臂-移动平台质量比, 参见表 2.

| 表 2 仿真及实验平台对应的操作臂与移动平台质量比 Tab. 2 Mass ratios corresponding to the manipulator mass and system total mass of simulation and experimental platforms |

由于存在耦合效应,地面移动作业机器人的动力学模型结构复杂,具有非线性,难以用来直接设计控制策略,需要对该模型进行不同程度的规约和简化.为了解决该问题,往往在移动操作机器人的设计中采用较低的操作臂-移动平台质量比,从而直接忽略这种耦合效应[33],但其带来的局限是由于其移动平台质量远大于操作臂的质量,操作臂仅能抓取较轻的物体.当操作臂-移动平台质量比不能忽略时,势必要考虑二者间的耦合效应.

目前,面向地面移动作业机器人的作业控制建模方法可以分为两种,即分离建模和整体建模.分离建模将耦合效应当作外部扰动处理,分别对移动平台和操作手臂构建牛顿-欧拉动力学方程并独立施加控制.虽然分离建模简化了模型,但由于扰动的不确定性,使其控制变得困难.如Liu等[53]提出了一种分离控制策略,将操作臂和移动平台视为两个独立的系统,分别建模和设计控制器,将二者间的动力学耦合以及未知的不确定性都当作外扰,并在有界条件下使系统渐近稳定.

整体建模方法将移动平台和操作臂间的耦合作用作为内部因素考虑.该方法充分考虑了移动平台和操作臂之间的耦合效应,但由于系统模型结构通常较为复杂,以及当操作臂运动、地面环境变化或是作业环境改变时,离线建立的模型准确性严重下降,会影响控制算法性能,存在诸多不足.如Zhong等[30]研究了轮式移动作业机器人移动平台和操作臂之间的耦合效应,建立了系统整体的动力学模型,并提出了一种鲁棒自适应控制算法,该方法仅适用于移动平台与操作臂间的质量比在给定范围内的场合,一旦其质量比超出给定范围,算法的控制效果就会劣化,甚至可能失效.

由以上分析可知,分离建模可以简化系统复杂性,便于施加控制,但这种做法极端保守,不能充分发挥移动作业机器人系统的动态作业能力.将移动平台和操作臂看成一个整体,从动力学的角度做整体的运动规划与控制,才能凸显出该类机器人卓越的动态作业能力.但是,整体建模对离线建立模型(包含地面模型、移动作业机器人模型和接触作业模型)的精准度提出了挑战,并且其模型结构通常较为复杂,在实际应用中,需根据作业对象和具体作业任务,进行面向控制器设计的模型规约.

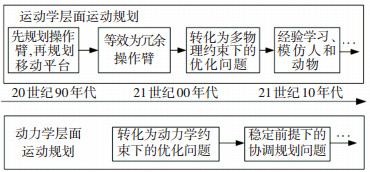

3 运动规划运动规划是根据已定评价标准,寻找一条从开始到目标位置的安全(躲避障碍物)轨迹.单独的操作臂或移动平台的运动规划技术已渐趋成熟,而地面移动作业机器人的运动规划包含移动平台的规划和操作臂的规划两部分,当加装主动作业臂后,地面移动作业机器人自由度冗余,使得作业规划的复杂性显著增加,多层次作业约束的加入导致多目标寻优困难.此外,操作臂驱动机构的强非线性以及移动平台引入的非完整约束、高动态特性等因素,使地面移动作业机器人的操作臂-移动平台间的耦合作用异常复杂,这些因素造成运动规划异常困难.由于地面移动作业机器人是一个串联机构,相对于其动力学模型,其运动学模型容易建立; 因此目前地面移动作业机器人的运动规划研究分为运动学层面的规划和动力学层面的规划两类,其处理方法的发展脉络见图 6.

|

图 6 运动规划处理方法发展脉络 Fig. 6 Development of motion planning processing method |

地面移动作业机器人运动学层面的规划是建立在运动学模型基础上,其协调运动的处理方法有4种.

第一种方法是先依据某个准则使得操作臂位于较理想的位姿并保持不动,然后再规划移动平台的运动.如Yamamoto等[54]提出了首选位形(preferred configuration)的概念,先规划操作臂位于最大操作度区域,再规划移动平台的运动; Bayle等[55]在Yoshikawa[56]的基础上,扩展了可操作度的定义,并将它用于移动作业机器人,在运动学层面对运动进行规划; Korayem等[33]以获取最大动态承载能力为目标,在配置手臂运动的同时考虑移动平台未来的位置和姿态,调节手臂的运动获得一致的运动,避免奇异点,获得了平滑的路径规划效果.显然,这样的规划忽略了操作臂与移动平台间的耦合,只将其限于移动或抓取一种功能,没有考虑地面移动作业机器人两者间的协调[57].

针对这个问题,Seraji等[58]把移动平台用等自由度的操作臂来代替,从而将移动作业机器人转化为冗余关节的操作臂,对其运动进行规划; Nagatani等[59]将移动平台运动看成操作臂额外的关节,并在移动平台规划的同时考虑操作臂的可操作性.这种将移动作业机器人移动平台引入的自由度与多个关节引入的自由度同等对待,将整个系统视为一个冗余操作臂的处理办法虽然兼顾了移动平台和操作臂之间的协调运动,但却忽视了移动平台和操作臂两者之间动态特性的差异,没有充分发挥地面移动作业机器人的能力.

而将地面移动作业机器人的运动规划问题转化为通用的优化问题,即综合考虑操作臂的关节位置约束、速度约束以及移动平台引入的非完整约束,以表征地面移动作业机器人性能的指标/准则(如最大操作空间、最低能耗、最大载重等)为目标,采用不同的优化方法进行运动规划,可以很好地解决这一问题.如Carriker等[60]提出用准则函数将移动作业机器人规划问题转化为通用的优化问题,利用不同的代价函数对移动平台和操作臂单独寻优,基于模拟退火的方法得到了近似最优解; Zhang等[61]研究了两轮6自由度的轮式移动作业机器人的冗余性,提出包含位置反馈的物理约束下的最小协调速度框架(PLC-MVN-C),在路径规划和物理避障方面具有较好效果,另外,基于精细可操作度最大化(ReMM)框架[37],并考虑机器人所受物理约束,将运动规划问题转化为了QP问题; Berenson等[23]考虑移动作业机器人末端执行器的约束,提出了一种双向受限的快速搜索随机树(CBRRT)算法,包括约束表示、约束满足策略和通用规划算法3部分,并在HRP3和HERB上进行了验证.虽然上述方法考虑了地面移动作业机器人操作臂与移动平台间的耦合效应,但是随着关节冗余自由度的增加,优化函数(如代价函数、权值函数等)选取困难,计算求解复杂,很难满足实时性的要求.

采用学习算法,既考虑操作臂-移动平台两者间的耦合,又兼顾实时性.例如,Halme等[62]开发了一种轮腿复合式服务机器人WorkPartner,通过学习算法,可以将人和动物类似的熟练动作传授给机器人,实现机器人的运动规划,但这一思路受制于动物行为研究的瓶颈; Berenson等[63]提出一种从经验中学习的高维运动规划算法框架,由规划模块和检索修复存储在路径库中的路径模块两部分组成,通过实时检测和存储历史路径来修复当前路径,但是路径规划的最终效果取决于路径库的完备性,所以需要通过大量学习建立完备的路径库.

3.2 动力学层面的规划地面移动作业机器人动力学层面的规划建立在动力学模型基础上,所以考虑了操作臂与移动平台两者间的耦合.例如,Mohri等[64]为了实现移动平台的运动规划,在已知操作臂期望轨迹的情况下,基于梯度函数的分层迭代算法对函数寻优; Huang等[65]考虑稳定性和操作性的前提下对移动作业机器人做了运动协调规划,基于ZMP提出了“有效稳定区域”的概念,用来评估扰动作用下地面移动作业机器人的稳定性,提出一种协调运动规划方法,在运动平台运动的同时考虑操作臂操作空间,在操作臂运动的同时考虑移动平台的稳定性; Pajak等[66]在已知移动作业机器人给定目标位置的前提下,采用罚函数和加速度层面的冗余分解,对移动作业机器人进行了规划.但随着机器人自由度的增多,系统状态变量数量大幅增加,计算规模显著增大,计算求解困难.

总之,在移动作业机器人的运动规划中,大部分工作仅仅局限于运动学层次的规划,很少考虑机器人的动力学特性,或仅仅只局限于移动平台和操作臂两者之一的优化.这种处理方法对于一般地面移动作业机器人移动平台和操作臂间弱耦合(如移动平台质量远大于操作臂、操作臂低速运行等)或者不需要同时驱动的场合能够适用,但在其两者间耦合效应不能忽略时(如质量相近,操作臂高速运行等),势必要建立整个系统的动力学方程,进行动力学层面的规划.此外,地面移动作业机器人的规划重在协调,在考虑其动力学特性的基础上,研究高维空间下的运动规划仍然是目前移动作业机器人的研究难点.

4 稳定性面向任务的移动作业机器人,无论其移动平台是轮式、履带式、腿式还是其他形式,保证系统无倾覆是该类机器人正常工作的先决条件.在满足无倾覆或支撑稳定性最优时,实现任务轨迹规划,可提高系统稳定性和抗干扰能力.

针对动态稳定的移动机器人,学者们提出了多种倾覆稳定性准则,包括零力矩点(zero-moment point, ZMP) [67]、力-角稳定测度(force-angle stability measure, FASM) [68]、力矩高度稳定测度(moment-height stability measure, MHSM)[69-71]等. ZMP是作用在机器人上的所有力和力矩的总和,可以由一个作用于地面上的力代替[67].它最初是为稳定双足机器人而提出的,经过多次改进,已广泛地应用于移动机器人[72-73]. Sugano等[74]将ZMP应用于移动作业机器人的倾覆稳定判断. Korayem等[75]提出了一种用于确定移动作业机器人的最大承载能力的算法,该算法考虑了基于ZMP的障碍物环境的翻倒.然而,由于ZMP标准最初用于拟人机器人中的步态规划,其质心(center of mass,COM)位置是恒定的,而对于移动作业机器人而言,尤其是在操纵重物时,COM可以是可变的.因此,ZMP对COM位置的变化不敏感[68].此外,ZMP也没有提供关于系统不稳定性的任何具体指示[67, 76].为此,Papadopoulos等[68]提出了一种名为力-角稳定裕度测量方法,该方法使用施加在基座质心上的合力与倾覆轴法线之间的最小角度来衡量稳定性,对起伏敏感,可测量系统在不平坦的地形上运行,并受惯性和外力作用的场合,广泛用于包括挖掘机在内的工程车辆的稳定性判别.但该方法需要预知质心位置,仅能在低速大力条件下应用,此外,该算法还忽略了操作臂施加在移动平台上的反作用力和力矩. Moosavian and Alipour等[69-71]提出了一种名为MHSM的方法,该方法考虑机器人关于支撑多边形的每个轴的惯性距[77]. MHSM对整个系统组件高度敏感,需要预先获取整个系统的重心位置,因为需要额外计算移动车辆坐标系的参考点到每一侧的惯性矩,不适用于机器人实时翻倒稳定性判断的场合.还有一些方法被应用到移动作业机器人的稳定性判断中,如直接支反力法(direct supporting force, DSF)[16],能量平衡平面法(energy-equilibrium plane, EEP)[78],翻转力矩法(tip-over moment, TOM)[79]等.其中,EEP不能及时报告不稳定的发生[80]; DSF需要测量支反力,需要额外的力传感器,成本高; TOM虽然考虑了操作臂运动对移动操作臂整个系统的影响,但是却忽略了轮地交互对整个系统倾覆的影响; Ding等[81]综合考虑轮地和车臂间相互作用力,提出了一种改进倾覆力矩稳定判据(improved tip-over moment stability criterion, ITOM),该判据不需要预知整个系统质心位置,计算简便,实时性好,可用于轮式移动作业机器人静、动态下的倾覆预测.

目前,研究都集中在移动作业机器人在通过斜坡或爬楼梯时的翻越稳定性,很少有人关注由于操作臂或移动平台的动态效应而引起的倾覆稳定性问题.

为了避免机器人在运动过程中翻倒,已经提出了许多翻倒避免算法.例如,Rey等[82]基于FA测量预测倾覆,并通过调整操作臂回初始配置来预防倾覆. Li等[83]基于自适应神经模糊方法,利用冗余移动作业机器人的自运动来提高系统稳定性. Alipour等[84]提出了稳定裕度度量增量函数(stability margin metric-increment function,SMMIF)来增强机器人系统的动态稳定性,利用基于模糊逻辑的规划器来设计稳定运动参数. Liu等[16]提出了一种实时避翻倒倾覆算法,该算法是通过在线改变履带车构型或调整操作臂位姿实现倾覆预防.此外,还有许多其他的传统算法,如最小距离法[85]、自适应控制法[86]、反向运动法[87]、遗传算法[88]和神经网络观测器法[89]等已经被应用于机器人的倾覆预防.虽然对轮式移动平台或轮式作业机器人的研究已有较多报道,但少见有关于移动平台-操作臂低质量比的轮式作业机器人倾覆预防的研究成果,中、高速下倾覆预防的研究更少.移动平台与操作臂间交互作用对移动平台-操作臂低质量比的轮式作业机器人影响不可避免:1)在低速情况下操作臂的位姿对机器人质心有显著影响,这将影响移动平台与地面的交互作用,机器人可能发生倾覆; 2)在中、高速情况下,机器人瞬时质心还受操作臂速度、加速度影响,这将进一步影响车轮与地面的交互作用,机器人很容易发生倾覆.为此,Ding等[81]基于ITOM,开发了一种通过车体速度变化或操作臂位姿调整的倾覆预防算法,将机器人从危险情况恢复到足够稳定.然而,实际工作过程中,还需要考虑扰动(地面扰动、环境扰动)的影响,随着系统自由度的提升,系统阶次增加,计算求解复杂.为此,一方面采用优化算法,提高实时性; 另一方面通过增加辅助传感器(如摄像头、陀螺仪等)保证机器人安全稳定运行.

5 控制地面移动作业机器人系统在接近外部对象时,由于受地面环境的影响,其接触动力学参数可能发生变化(如发生打滑),导致被操作目标的不确定性移动; 与环境接触时,系统不可避免地要持续受到外界动态力/力矩扰动的影响,此类在位置刚性约束下的接触力/力矩扰动对地面移动作业机器人的运动特性将产生明显影响,这些问题使得现有的移动机器人控制方法难以适用.由于操作臂的自由度冗余、摩擦引起的非线性和移动平台引入的非完整约束、高动态,以及二者之间复杂的耦合效应,地面移动作业机器人展现出强烈的冗余性、非线性以及时变等特点,给其高性能作业控制带来诸多挑战,已成为移动作业机器人的又一个研究热点.

针对地面移动作业机器人系统的任务特点和运动模型,可将其控制问题分为两类:一是针对自由运动的协调运动控制问题,主要关注移动平台和操作臂之间存在相对运动时的协调控制问题; 二是针对环境交互作用下的接触作业控制问题.

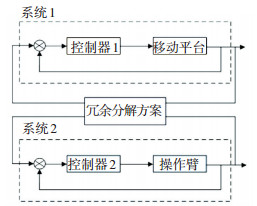

5.1 非接触模式下的协调控制非接触模式下的协调运动控制通过设计合适的控制策略,实现移动平台和操作臂的协调运动,并保证运动过程中的稳定性和安全性.按照处理方式可分为分离控制和整体控制.

5.1.1 分离控制分离控制将地面移动作业机器人分为操作臂和移动平台两部分,分别设计控制器进行控制,其控制框架如图 7所示.

|

图 7 分离控制框图 Fig. 7 Separation control block diagram |

代表性的研究成果如Yamamoto等[54]以扩大操作臂的操作空间为目的,通过控制移动平台使操作臂位于“首选操作”并保持最佳位姿,通过对多自由度操作臂末端的控制,实现了操作臂末端跟踪一个运动物体的表面[90]; Chung等[91]基于非线性交互算法,求解运动学冗余度,对操作臂和移动平台分别设计了鲁棒自适应控制器和线性输入输出化控制器,实现了两个控制器间的协调; Viet等[31]将三轮式结构的全向移动作业机器人看成全向移动平台和操作臂两个子系统,对操作臂设计了基于积分滑模控制(sliding mode control, SMC)的运动控制器,对全向移动平台设计了基于微分SMC的动力学控制器并考虑摩擦,实现了操作臂的无奇点跟踪; Lin等[92]基于神经网络,对两个子系统分别设计了控制器,利用神经网络在线估计系统动力学耦合参数和不确定性,实现了移动作业机器人关节空间定位控制.分离控制可以使控制器设计变得简单,但需要考虑两个子系统间的动态耦合对各自的影响.由于地面移动作业机器人移动平台和操作臂之间的耦合关系尚不明晰,通常的做法是忽略或仅考虑移动平台和操作臂二者之一对另一者影响(如将操作臂对移动平台的影响等效为扰动),但控制精度难免会受到影响.

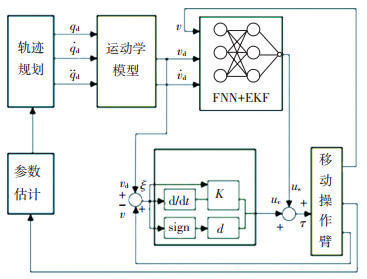

5.1.2 整体控制整体控制将地面移动作业机器人看成一个整体来设计控制器.整体控制的代表性研究成果有:Lew等[93]将移动作业机器人看作一个冗余操作臂,采用非线性控制方法设计控制器,实现了系统的稳定收敛; Deepaka等[94]将人工免疫系统应用于移动作业机器人的协调控制,并在四自由度操作臂和两轮移动平台组成的移动作业机器人上进行了验证; Xia等[95]基于模糊神经网络(fuzzy neural network, FNN)和扩展的卡尔曼滤波(extended Kalman filter, EKF),通过训练FNN产生前馈转矩,利用EKF连续更新FNN输出权值和的中心,提高计算效率,提高训练算法精度,有效地完成了移动作业机器人参考轨迹的跟踪,其运动控制框图如图 8所示.整体控制可以保证控制精度,但要求建立精确的动力学模型,求解难度大.

5.2 与环境交互作用下的作业控制按照地面移动作业机器人同环境交互的物理接触方式的不同,可将其分为准静态接触作业和动态接触作业两种情况.

5.2.1 准静态接触作业准静态接触指地面移动作业机器人相对交互环境是近似静止的.在这种情况下,如何保证操作臂同环境交互作用时整个系统的运动稳定性以及接触过程的安全性,均面临严峻困难.目前已检索的相关文献中,通常采用阻抗控制方法,典型工作有:Pholsiri等[96]提出了一种扩展广义阻抗控制策略,应用于胶合板切割操作臂的控制,借助软件包OS CAR,基于事先调好的广义阻抗控制参数,控制操作臂完成了零空间内的速度轨迹跟踪; Li等[36]针对多个移动作业机器人在非刚性的工作环境下抓取同一个刚性物体的协调任务,提出了互联系统的分散动力学方法,分别考虑操作臂动力学、末端执行器和物体间的内力以及物体与环境的交互力3个部分,基于阻抗理论,设计了分散自适应模糊控制器,并应用李雅普诺夫综合验证了系统的稳定性,仿真验证了运动/力跟踪误差可以收敛到0,内力跟踪误差有界且可以任意小; Ahn等[32]基于位置的阻抗力控制方法,对两轮式平衡服务机器人(balancing service robot,BSR)在外力作用下进行了平衡控制,并成功实现了开门的动作; Wang等[97]针对移动作业机器人稳健抓取作业,首次提出了基于图像视觉伺服和Q学习相结合的混合式伺服控制算法,应用该算法后的移动作业机器人具有自主学习、响应快速和精确抓取并保持平衡的能力.此外,斯坦福大学[22]、沙斯喀彻温大学[27],国内上海交通大学[35]、哈尔滨工业大学[98]、河北工业大学[39]、和武汉科技大学[99]等也做了相关工作.

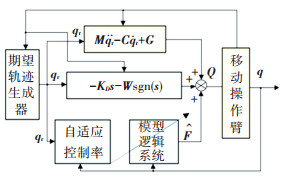

5.2.1.1 考虑外界扰动时的控制由于地面移动作业机器人是十分复杂的非线性系统,难以得到精确的动力学模型,而且在实际操作中要受到诸如摩擦力、外界扰动等许多不确定性因素的影响,当需要精细作业时,这些因素对控制器的影响不可忽视,否则会影响系统整体控制性能.针对上述问题,一些学者进行了研究.如Zhong等[30]在考虑滑移的情况下,基于自适应模糊控制结合反演控制建立了移动作业机器人的动态模型,并采用模糊补偿器补偿了由于摩擦、外扰动等引起的模型不确定性,采用鲁棒自适应控制器来减少误差,保证稳定性,实验验证了所提控制策略的可行性,表明模糊自适应反演控制可以抵消模型不确定性,实现轨迹精确跟踪,其控制框图如图 9所示. Huang等[100]研究全向轮移动作业机器人在参数变化和不确定性(导致摩擦和滑动)下的轨迹跟踪问题,提出了一种嵌入式自适应鲁棒控制器,基于动力学模型并结合反步法完成了点镇路径跟随和轨迹跟踪,成功实现了矿泉水瓶的抓取-放置操作. Dong等[101]对于非完整移动作业机器人存在系统惯性参数不精确和外界干扰不确定的问题,将其转化成易于解决的等价控制问题,通过适当的状态变换将机器人系统转化成一种标准型,为非完整移动作业机器人设计了一种轨迹跟踪鲁棒控制器.

5.2.1.2 多移动作业机器人的协调控制在移动平台上加装两个或两个以上操作臂,构成的多臂地面移动作业机器人可以通过多臂之间的协调,实现更加复杂的作业(如精细装配等任务),已成为移动作业机器人研究的新的热点.如Yamamoto等[102]针对移动平台上装有两个操作臂的移动作业机器人提出了任务空间椭球体的概念,利用椭球体来量化移动平台和操作臂各自在任务执行过程中的作用,分析了平台所受的约束和冗余解; Cheng等[103]考虑一个双臂轮式移动作业机器人的非完整约束、参数变化和有界外部扰动,提出了SMC和FNN相结合的鲁棒轨迹跟踪控制器,证明了闭环渐进稳定性,验证了轨迹跟踪性能; Li等[104]研究了多移动作业机器人与刚性/非刚性环境交互控制问题,提出了一种自适应控制方法,运用自适应技术解决不确定的环境约束、干扰和未知系统动力学,实现了其力/运动的跟踪控制,其控制框图如图 10所示,内环为自适应运动控制,外环为自适应力控制.

5.2.2 动态接触作业动态接触指移动作业机器人与环境交互作用时存在相对运动.与准静态接触不同,动态接触对移动平台和手臂的位姿均有苛刻的要求.目前,借助外界视觉捕捉系统,或者是机载单/双目摄像机以及板载惯性测量单元(如陀螺仪、惯导等)协助移动作业机器人完成对环境的感知,可进行轨迹规划,完成一些简单的作业任务.

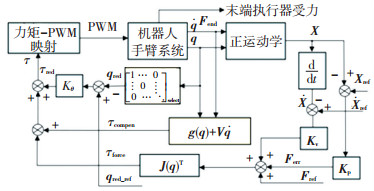

Wu等[105]在不需要知道环境先验信息的条件下,基于包含吸引向量和排斥向量的人工势场法,通过RGB-D相机测量操作臂与目标以及操作臂与障碍物间的距离,生成吸引向量和排斥向量,分别实现了移动作业机器人抓取移动物体和动态避障抓取两种操作; Kim等[106]基于接近目标的力导向(target approachable force-guided, TAF)装配算法,在立体视觉摄像机辅助下,在现有位置控制器的前端设计了自适应调节控制器,实现了机器人CENTAUR穿孔作业; 在DAPAR机器人挑战赛(DARPA robotic challenge,DRC)上,KAIST团队设计的机器人DRC HUBO,基于随机抽样一致性(random sample consensus, RANSAC)算法估计钻孔中心位置,并根据事先给定的作业轨迹,采用力轨迹PD控制,实现墙上钻孔作业[48],其基于计算转矩法的力/位混合控制框图如图 11所示,当机器人抓取特定物体时,手的方向是固定的,因此只需要考虑手的位置,即X=[xp, yp, zp]T,忽略了惯性力,而补偿了由于肩关节弹性变形(Kθ为肩关节刚度,qred为肩关节位置)消耗的额外力矩.此外,波士顿动力公司研究了基于BigDog[47]移动平台的移动作业机器人的动态抓取、动态投掷砖块任务.

|

图 11 机器人DRC HUBO力/位混合控制框图[48] Fig. 11 A hybrid force/position control block diagram for DRC HUBO[48] |

动态接触更注重移动平台和操作臂的协调控制,即通过同时控制移动平台位姿和操作臂位姿(位置控制),使操作臂末端与交互环境的相对运动(力、刚度控制)达到最小,并尽可能减小其对整个系统重心位置变化的影响,进而最大程度地减少交互环境对移动作业机器人的影响.不论是自由状态、准静态接触作业还是动态接触作业,目前针对耦合效应设计控制策略的研究较少,从处理方式上可将控制策略划分为3类. 1)完全解耦控制,即移动平台和操作臂分别独立控制,该方法建立在已知耦合效应对系统运动影响的基础上,控制策略选择稍有不当,就会导致系统控制的失效(如文献[31]). 2)运动学层面的耦合控制,此类方法是对移动平台和操作臂的位置和速度进行耦合(如文献[53]). 3)是考虑动力学耦合,基于移动作业机器人的耦合动力学模型,设计充分考虑耦合动力学参数的控制策略; 由于受传感器测量噪声、外界未知扰动以及模型不确定性等因素的影响,此类方法在实际应用中面临极大困难.

移动作业机器人两个子系统间的耦合效应与操作臂与移动平台的质量比、速度比和操作臂位姿等因素密切相关,故其解耦复杂.为此,根据实际作业要求,需要对耦合效应做适当的简化.如在操作臂与移动平台质量/速度比小的场合,采用完全解耦控制或运动学层面的解耦控制方法,而在操作臂与移动平台质量/速度比较大情况下,采用动力学耦合控制方法会更好.

6 总结与展望地面移动作业机器人使现有的移动机器人具备了对外部目标或对象的作业能力,甚至是精细操控能力,这些特点使地面移动作业机器人具有极其广阔的应用前景.目前,地面移动作业机器人的研究尚处于初级阶段,其中的作用链等效动力学建模及其规约方法、高维动态作业规划、高性能作业控制、实验系统构建等方面仍有许多问题亟待研究.

1) 作用链等效动力学建模及其规约.由于操作臂的引入,地面移动作业机器人的自由度增多,计算规模大,很难满足计算实时性的要求,为此需要对其进行适当等效化简,以降低系统的阶次.由于操作臂与移动平台间的高度耦合,加之操作臂的冗余自由度、非线性特性,移动平台引入的非完整约束、高动态特性,地面移动作业机器人的数学模型具有显著的不确定性和非线性.因此,分析地面移动作业机器人耦合效应的核心关键因素,设计适用于控制策略与在线实现的系统动力学模型,仍然是该领域研究面临的首要问题.

2) 高维动态作业规划.由于操作臂的冗余,地面移动机器人的非完整约束、高动态特性,致使操作臂-地面移动机器人间的协调规划问题变成一个高维状态空间的规划问题,规划问题实质是高维空间的运动-力-刚度-能量的规划,随着自由度的提升,其状态变量数量大幅增加,计算规模显著增大,计算求解极其复杂.所以,高维动态作业规划方法仍是制约其走向实用的瓶颈.

3) 高性能作业控制.现有的控制策略与算法多是针对非接触模态下或准静态模式下的协调运动控制,对于更为复杂的接触模态下的作业控制研究较少.目前,其相关研究仅限于地面移动作业机器人解耦以及动力学补偿等理论的本身问题,很少针对实际的作业任务来设计系统控制器,缺乏可实现性.此外,针对实际系统中大量存在的系统不确定性和测量噪声,以及在考虑地面力学和环境顺应性等因素影响下的高性能控制的研究还尚未涉及.

4) 实际平台构建、应用.目前,绝大部分研究成果都只能通过仿真来验证.虽然,一部分研究者已搭建了相关实验平台,但该类平台只能在平坦地面上完成非接触或接触下的静态作业任务,实验条件较理想.此外,尽管市场上已出现地面移动作业机器人的相关产品(如库卡KMR iiwa,新松HSCR5等),但产品主要侧重于移动机器人的导航、定位,仅可实现静态、准静态作业任务(如货物分拣),面对强交互环境下的接触作业和精细操作较少.所以,高性能地面移动作业操作机器人实际平台的构建仍面临着诸多困难.

尽管如此,可以预见,地面移动作业机器人具有巨大的应用前景.未来,地面移动作业机器人必然能够在先进制造、灾害救援、科学探索、仓储物流、家政服务,以及军事战斗等众多领域获得广泛的应用,为解决人口老龄化问题,实现“机器换人”战略迈出实质性的一步.

| [1] |

ROA M A, BERENSON D, HUANG W. Mobile manipulation: toward smart manufacturing[J]. IEEE Robotics & Automation Magazine, 2015, 22(4): 14. DOI:10.1109/MRA.2015.2486583 |

| [2] |

OLIVER B, DOV K, SIDDHARTHA S S. Mobile manipulation[J]. IEEE Robotics & Automation Magazine, 2012, 19(2): 18. DOI:10.1109/MRA.2012.2192818 |

| [3] |

BROCK O, KEMP C C. Guest editorial: special issue on autonomous mobile manipulation[J]. Autonomous Robots, 2010, 28(1): 1. DOI:10.1007/s10514-009-9147-6 |

| [4] |

IEEE.Workshops at ICRA 2016 in Stoskholm[EB/OL].[2019-10-01]. http://www.mobilemanipulation.org/index.php/news/156-workshops-at-icra-2016

|

| [5] |

IEEE.Workshops at IROS 2014 in Chicago[EB/OL].[2019-10-01]. http://www.mobilemanipulation.org/index.php/news/151-iros14

|

| [6] |

IEEE.Workshops at RSS 2016[EB/OL].[2019-10-01]. http://www.mobilemanipulation.org/index.php/news/157-workshops-at-rss-2016

|

| [7] |

IEEE.Planning for human-robot interaction: shared autonomy and collaborative robotics[EB/OL].[2019-10-01]. http://people.csail.mit.edu/cdarpino/RSS2016WorkshopHRcolla/

|

| [8] |

JOHN E A B. Dynamic walking 2019[EB/OL].[2019-10-01]. https://dynamicwalking.org/index.php/dw/2019/about/editorialPolicies#custom-0

|

| [9] |

CLAWAR2019.22nd International conference on climbing and walking robots and support technologies for mobile machines[EB/OL].[2019-10-01]. https://clawar.org/?event=clawar-2019&event_date=2019-08-26

|

| [10] |

YAMAMOTO Y. Control and coordination of locomotion and manipu- lation of a wheeled mobile manipulators[D]. Philadelphia: University of Pennsylvania, 1994

|

| [11] |

YAO Yufeng. Study on obstacle avoidance ability and motion planning of 8-dof wheeled mobile manipulator[D]. Harbin: Harbin Institute of Technology, 2009

|

| [12] |

QIU Changwu. Study on the task-oriented path planning methods for an omni-directional mobile dual-arm robot[D]. Shanghai: Shanghai Jiaotong University, 2010

|

| [13] |

WHITE G. Simultaneous motion and interaction force control of a nonholonomic mobile manipulator[M]. New York: State University of New York at Buffalo, 2006: 26.

|

| [14] |

WHITE C A. Dynamic tip-over stability of ground-based robots with manipulators[D]. New Mexico: New Mexico Institute of Mining and Technology, 2016

|

| [15] |

LI Zhijun, GE S S Z. Fundamentals in modeling and control of mobile manipulators[M]. Boca Raton: CRC Press, 2016: 17.

|

| [16] |

LIU Yugang, LIU Guangjun. Interaction analysis and online tip-over avoidance for a reconfigurable tracked mobile modular manipulator negotiating slopes[J]. IEEE/ASME Transactions on Mechatronics, 2010, 15(4): 623. DOI:10.1109/TMECH.2009.2031174 |

| [17] |

WANG Jian, WANG Ting, YAO Chen, et al. A novel control law for constrained manipulation with its usage in the explosives ordnance disposal robot[J]. Chinese Science Bulletin, 2014, 58(S2): 91. DOI:10.1360/972013-941 |

| [18] |

SERÓN J, MARTÍNEZ J L, MANDOW A, et al. Automation of the arm-aided climbing maneuver for tracked mobile manipulators[J]. IEEE Transactions on Industrial Electronics, 2014, 61(7): 3638. DOI:10.1109/TIE.2013.2272275 |

| [19] |

OFWEEK Robot Network. Earthquake rescue robot[EB/OL]. (2017-08-09)[2019-10-01]. https://robot.ofweek.com/2017-08/ART-8321204-8200-30161356_2.html

|

| [20] |

WANG Weidong, ZHOU Lei, DU Zhijiang, et al. Track-terrain interaction analysis for tracked mobile robot[C]// Proceedings of 2008 IEEE/ASME International Conference on Advanced Intelligent Mechatronics. Piscataway: IEEE, 2008: 126. DOI: 10.1109/AIM.2008.4601646

|

| [21] |

ZHANG Huatao, SONG Aiguo. System centroid position based tipover stability enhancement method for a tracked search and rescue robot[J]. Advanced Robotics, 2014, 28(23): 1571. DOI:10.1080/01691864.2014.976654 |

| [22] |

PADOIS V, FOURQUET J Y, CHIRON P. Kinematic and dynamic model-based control of wheeled mobile manipulators: a unified framework for reactive approaches[J]. Robotica, 2007, 25(2): 157. DOI:10.1017/S0263574707003360 |

| [23] |

BERENSON D, SRINIVASA S, KUFFNER J. Task space regions: A framework for pose-constrained manipulation planning[J]. The International Journal of Robotics Research, 2011, 30(12): 1435. DOI:10.1177/0278364910396389 |

| [24] |

TANG C P, MILLER P T, KROVI V N, et al. Differential-flatness-based planning and control of a wheeled mobile manipulator: theory and experiment[J]. IEEE/ASME Transactions on Mechatronics, 2011, 16(4): 768. DOI:10.1109/tmech.2010.2066282 |

| [25] |

EVAN A. Boston dynamics' spotmini is all electric, agile, and has a capable face-arm[EB/OL].[2019-10-01]. http://spectrum.ieee.org/automaton/robotics/home-robots/boston-dynamics-spotmini

|

| [26] |

HEBERT P, BAJRACHARYA M, MA J, et al. Mobile manipulation and mobility as manipulation: design and algorithms of RoboSimian[J]. Journal of Field Robotics, 2015, 32(2): 255. DOI:10.1002/rob.21566 |

| [27] |

MONDRAGON C, FOTOUHI R. Kinematics and path planning of a six-degrees-of-freedom robot manipulator[C]// Proceedings of ASME 2013 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference. Portland: ASME, 2013: V06BT07A058. DOI: 10.1115/DETC2013-13475

|

| [28] |

DIETRICH A, BUSSMANN K, PETIT F, et al. Whole-body impedance control of wheeled mobile manipulators[J]. Autonomous Robots, 2016, 40(3): 1. DOI:10.1007/s10514-015-9438-z |

| [29] |

REHMAN B U, FOCCHI M, LEE J, et al. Towards a multi-legged mobile manipulator[C]// Proceedings of 2016 IEEE International Conference on Robotics and Automation (ICRA). Stockholm: IEEE, 2016: 3618. DOI: 10.1109/ICRA.2016.7487545

|

| [30] |

ZHONG Guoliang, KOBAYASHI Y, HOSHINO Y, et al. System modeling and tracking control of mobile manipulator subjected to dynamic interaction and uncertainty[J]. Nonlinear Dynamics, 2013, 73(1/2): 167. DOI:10.1007/s11071-013-0776-0 |

| [31] |

VIET T D, DOAN P T, HUNG N, et al. Tracking control of a three-wheeled omnidirectional mobile manipulator system with disturbance and friction[J]. Journal of Mechanical Science and Technology, 2012, 26(7): 2197. DOI:10.1007/s12206-012-0541-1 |

| [32] |

AHN J K, JUNG S. Development of a two-wheel mobile manipulator: balancing and interaction control[J]. Robotica, 2014, 32(7): 1135. DOI:10.1017/s026357471300129x |

| [33] |

KORAYEM M H, ESFEDEN R A, NEKOO S R. Path planning algorithm in wheeled mobile manipulators based on motion of arms[J]. Journal of Mechanical Science & Technology, 2015, 29(4): 1753. DOI:10.1007/s12206-015-0349-x |

| [34] |

TAN Xiangmin, ZHAO Dongbin, YI Jianqiang, et al. Motion control of omnidireetional mobile manipulators (Part l): Modeling and control[J]. Journal of Mechanical Engineering, 45(1): 35. DOI:10.3901/JME.2009.01.035 |

| [35] |

GUO Wei, WANG Jingchuan, CHEN Weidong. A manipulability improving scheme for opening unknown doors with mobile manipulator[C]// Proceedings of 2014 IEEE International Conference on Robotics and Biomimetics (ROBIO 2014). Bali: IEEE, 2014: 1362. DOI: 10.1109/ROBIO.2014.7090523

|

| [36] |

LI Zhijun, YANG Chenguang, TANG Yong. Decentralised adaptive fuzzy control of coordinated multiple mobile manipulators interacting with non-rigid environments[J]. IET Control Theory & Applications, 2013, 7(3): 397. DOI:10.1049/iet-cta.2011.0334 |

| [37] |

ZHANG Yunong, YAN Xiaogang, CHEN Dechao, et al. QP-based refined manipulability-maximizing scheme for coordinated motion planning and control of physically constrained wheeled mobile redundant manipulators[J]. Nonlinear Dynamics, 2016, 85(1): 245. DOI:10.1007/s11071-016-2681-9 |

| [38] |

ZHANG Shuosheng, YU Datai. Multi-point motion planning of wheeled mobile manipulator[J]. Journal of University of Science and Technology Beijing, 2001, 23(2): 177. DOI:10.3321/j.issn:1001-053X.2001.02.023 |

| [39] |

CUI Genqun, LI Chunshu, ZHANG Minglu. Kinematic analysis of mobile manipulator for measurement and maintenance in dangerous environment[J]. Journal of Wuhan University of Technology, 2006, 28(1): 983. DOI:10.3321/j.issn:1671-4431.2006.z2.197 |

| [40] |

KUKA. LBR iiwa[EB/OL].[2019-09-15]. https://www.kuka.com/zh-my/product,-a-,achievement/robotsystem/industrial-robots/lbr-iiwa/

|

| [41] |

JAMESXINBAI. Boston power's handle robot stacks boxes at top level, far exceeding human beings[EB/OL]. (2019-03-29)[2019-10-01]. https://tech.qq.com/a/20190329/002552.htm

|

| [42] |

SIASUN. HSCR5 Composite robot[EB/OL].[2019-09-15]. https://www.siasun.com/index.php?m=content&c=index&a=show&catid=275&id=696

|

| [43] |

KAWADA Industries Inc. Humanoid robot HRP-4[EB/OL]. (2015-03-29)[2019-10-01]. http://global.kawada.jp/mechatronics/hrp4.html?utm_source=robots.ieee.org

|

| [44] |

SOLIDWORKS Study club. SpotMini robot dogs: they can cooperate to open doors[EB/OL]. (2018-03-18)[2019-10-01].https://www.sohu.com/a/225785673_100042821

|

| [45] |

SEMINI C, GOLDSMITH J, REHMAN B U, et al. Design overview of the hydraulic quadruped robots[C]// Proceedings of The Fourteenth Scandinavian International Conference on Fluid Power. Tampere: [s.n.], 2015: 20

|

| [46] |

JONATHAN H. Building robots that can go where we go[EB/OL]. (2019-02-26)[2019-10-01]. https://spectrum.ieee.org/robotics/humanoids/building-robots-that-can-go-where-we-go

|

| [47] |

ABE Y, STEPHENS B, MURPHY M P, et al. Dynamic whole-body robotic manipulation[C]// Proceedings of the International Society for Optical Engineering. Baltimore: SPIE, 2013: 8741. DOI: 10.1117/12.2016000

|

| [48] |

LIM J, LEE I, SHIM I, et al. Robot system of DRC-HUBO+ and control strategy of team KAIST in DARPA robotics challenge finals[J]. Journal of Field Robotics, 2017, 34(4): 802. DOI:10.1002/rob.21673 |

| [49] |

DING Liang, GAO Haibo, DENG Zongquan, et al. Terramechanics model for wheel-terrain interaction of lunar rover based on stress distribution[J]. Journal of Mechanical Engineering, 2009, 45(7): 49. DOI:10.3901/JME.2009.07.049 |

| [50] |

VUKOBRATOVIĆ M K, POTKONJAK V. Dynamics of contact tasks in robotics. Part I: general model of robot interacting with environment[J]. Mechanism and machine theory, 1999, 34(6): 923. DOI:10.1016/S0094-114X(97)00091-8 |

| [51] |

VUKOBRATOVIC M, POTKONJAK V, MATIJEVIC V. Dynamics of robots with contact tasks[M]. New York: Springer Science & Business Media, 2013: 50.

|

| [52] |

LI Zhijun, YANG Chenguang, GU Jiangong. Neuro-adaptive compliant force/motion control of uncertain constrained wheeled mobile manipulators[J]. International Journal of Robotics & Automation, 2007, 22(3): 206. DOI:10.2316/Journal.206.2007.3.206-2949 |

| [53] |

LIU K, LEWIS F L. Decentralized continuous robust controller for mobile robots[C]//Proceedings of 1990 IEEE International Conference on Robotics and Automation. Los Alamitos: IEEE Comput Soc Press, 1990, 3: 1822. DOI: 10.1109/ROBOT.1990.126273

|

| [54] |

YAMAMOTO Y, YUN Xiaoping. Coordinating locomotion and manipulation of a mobile manipulator[J]. IEEE Transactions on Automatic Control, 1994, 39(6): 1326. DOI:10.1109/9.293207 |

| [55] |

BAYLE B, FOURQUET J Y, RENAUD M. Manipulability of wheeled mobile manipulators: application to motion generation[J]. The International Journal of Robotics Research, 2003, 22(7/8): 565. DOI:10.1177/02783649030227007 |

| [56] |

YOSHIKAWA T. Manipulability of robotic mechanisms[J]. The International Journal of Robotics Research, 1985, 4(2): 3. DOI:10.1177/027836498500400201 |

| [57] |

WANG Shijun, GUO Hao, HUANG Yibin, et al. Path planning for nonholonomic mobile manipulators grasping based on multi-objective constraint[C]// Proceedings of the 36th Chinese Control Conference, CCC 2017. Dalian: IEEE Computer Society, 2017: 6697. DOI: 10.23919/ChiCC.2017.8028417

|

| [58] |

SERAJI H. Motion control of mobile manipulators[C]// Proceedings of 1993 IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS '93). New York: IEEE, 1993: 2056. DOI: 10.1109/IROS.1993.583914

|

| [59] |

NAGATANI K, HIRAYAMA T, GOFUKU A, et al. Motion planning for mobile manipulator with keeping manipulability[C]// Proceedings of 2002 IEEE/RSJ International Conference on Intelligent Robots and Systems. Lausanne: IEEE, 2002: 1663. DOI: 10.1109/IRDS.2002.1043994

|

| [60] |

CARRIKER W F, KHOSLA P K, KROGH B H. Path planning for mobile manipulators for multiple task execution[J]. IEEE Transactions on Robotics & Automation, 1991, 7(3): 403. DOI:10.1109/70.88151 |

| [61] |

ZHANG Yunong, LI Weibing, ZHANG Zhijun. Physical-limits-constrained minimum velocity norm coordinating scheme for wheeled mobile redundant manipulators[J]. Robotica, 2015, 33(6): 1325. DOI:10.1017/s0263574714000757 |

| [62] |

YLONEN S J, HALME A J.Workpartner-centaur like service robot[C]// Proceedings of 2002 IEEE/RSJ International Conference on Intelligent Robots and System. Piscataway: IEEE, 2002: 1663. DOI: 10.1109/IRDS.2002.1041477

|

| [63] |

BERENSON D, ABBEEL P, GOLDBERG K. A robot path planning framework that learns from experience[C]// Proceedings of 2012 IEEE International Conference on Robotics and Automation. Piscataway: IEEE, 2012: 3671. DOI: 10.1109/ICRA.2012.6224742

|

| [64] |

MOHRI A, FURUNO S, YAMAMOTO M. Trajectory planning of mobile manipulator with end-effector's specified path[C]// Proceedingsof 2001 IEEE/RSJ International Conference on Intelligent Robots and Systems. Expanding the societal role of robotics in the next millennium (Cat. No.01CH37180). Piscataway: IEEE, 2001: 2264. DOI: 10.1109/IROS.2001.976407

|

| [65] |

HUANG Qiang, TANIE K, SUGANO S. Coordinated motion planning for a mobile manipulator considering stability and manipulation[J]. The International Journal of Robotics Research, 2000, 19(8): 732. DOI:10.1177/02783640022067139 |

| [66] |

PAJAK G, PAJAK I. Point-to-point collision-free trajectory planning for mobile manipulators[J]. Journal of Intelligent & Robotic Systems, 2017, 85(3/4): 523. DOI:10.1007/s10846-016-0390-8 |

| [67] |

VUKOBRATOVIĆ M, BOROVAC B. Zero-moment point-thirty five years of its life[J]. International Journal of Humanoid Robotics, 2004, 1(1): 157. DOI:10.1142/S0219843604000083 |

| [68] |

PAPADOPOULOS E G, REY D A. A new measure of tipover stability margin for mobile manipulators[C]// Proceedings of 1996 IEEE International Conference on Robotics and Automation. Minneapolis: IEEE, 1996: 3111. DOI: 10.1109/ROBOT.1996.509185

|

| [69] |

MOOSAVIAN S A A, ALIPOUR K. On the dynamic tip-over stability of wheeled mobile manipulators[J]. International Journal of Robotics & Automation, 2007, 22(4): 322. DOI:10.2316/Journal.206.2007.4.206-3036 |

| [70] |

ALIPOUR K, MOOSAVIAN S A A. Postural stability of wheeled mobile manipulators with flexible suspension considering tire friction model[C]// Proceedings of 2009 IEEE/ASME International Conference on Advanced Intelligent Mechatronics. Piscataway: IEEE, 2009: 764.DOI: 10.1109/AIM.2009.5229920

|

| [71] |

MOOSAVIAN S A A, ALIPOUR K. Moment-height tip-over mea-sure for stability analysis of mobile robotic systems[C]// Proceedings of 2006 IEEE/RSJ International Conference on Intelligent Robots and Systems. Beijing: IEEE, 2006: 5546. DOI: 10.1109/IROS.2006.282270

|

| [72] |

HUANG Qiang, SUGANO S, KATO I. Stability control for a mobile manipulator using a potential method[C]// Proceedings of 1994 IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS'94). New York: IEEE, 1994: 839. DOI: 10.1109/IROS.1994.407542

|

| [73] |

CARON S, PHAM Q C, NAKAMURA Y. Zmp support areas for multicontact mobility under frictional constraints[J]. IEEE Transactions on Robotics, 2016, 33(1): 67. DOI:10.1109/TRO.2016.2623338 |

| [74] |

SUGANO S, HUANG Qiang, KATO I. Stability criteria in controlling mobile robotic systems[C]//Proceedings of 1993 IEEE/RSJ International Conference on Intelligent Robots and Systems (IROS '93). New York: IEEE, 1993: 832.DOI: 10.1109/IROS.1993.583186

|

| [75] |

KORAYEM M H, AZIMIRAD V, NIKOOBIN A, et al. Maximum load-carrying capacity of autonomous mobile manipulator in an environment with obstacle considering tip over stability[J]. The International Journal of Advanced Manufacturing Technology, 2010, 46(5/6/7/8): 811. DOI:10.1007/s00170-009-2146-0 |

| [76] |

GOSWAMI A. Postural stability of biped robots and the foot-rotation indicator (FRI) point[J]. The International Journal of Robotics Research, 1999, 18(6): 52. DOI:10.1177/02783649922066376 |

| [77] |

ROAN P R, BURMEISTER A, RAHIMI A, et al. Real-world validation of threetipover algorithms for mobile robots[C]// Proceedings of 2010 IEEE International Conference on Robotics and Automation. Piscataway: IEEE, 2010: 4431. DOI: 10.1109/ROBOT.2010.5509506

|

| [78] |

GHASEMPOOR A, SEPEHRI N. A measure of machine stability for moving base manipulators[C]// Proceedings of 1995 IEEE International Conference on Robotics and Automation. New York: IEEE, 1995: 2249. DOI: 10.1109/ROBOT.1995.525596

|

| [79] |

GUO Shuai, SONG Tao, XI Fengfeng, et al. Tip-over stability analysis for a wheeled mobile manipulator[J]. Journal of Dynamic Systems, Measurement, and Control, 2017, 139(5): 054501-1. DOI:10.1115/1.4035234 |

| [80] |

MOOSAVIAN S A A, ALIPOUR K. Stability evaluation of mobile robotic systems using moment-height measure[C]// Proceedings of 2006 IEEE Conference on Robotics, Automation and Mechatronics. Piscataway: IEEE, 2006. DOI: 10.1109/RAMECH.2006.252730

|

| [81] |

DING Xiaojun, LIU Yi, HOU Jin, et al. Online dynamic tip-over avoidance for a wheeled mobile manipulator with an improved tip-over moment stability criterion[J]. IEEE Access, 2019(7): 67632. DOI:10.1109/ACCESS.2019.2915115 |

| [82] |

REY D A, PAPADOUPOULOS E G. Online automa tictipover prevention for mobile manipulators[C]//Proceedings of 1997 IEEE/RSJ International Conference on Intelligent Robot and Systems. Innovative Robotics for Real-World Applications. IROS'97. New York: IEEE, 1997: 1273. DOI: 10.1109/IROS.1997.656414

|

| [83] |

LI Yangmin, LIU Yugang. Real-time tip-over prevention and path following control for redundant nonholonomic mobile modular mani-pulators via fuzzy and neural-fuzzy approaches[J]. Journal of Dynamic Systems, Measurement, and Control, 2006, 128(4): 753. DOI:10.1115/1.2229253 |

| [84] |

ALIPOUR K, HASANPOUR A, DAEMY P. Comparing two online tip-over avoidance algorithms for mobile manipulators[C]// Proceedings of 2014 Second RSI/ISM International Conference on Robotics and Mechatronics (ICRoM). Piscataway: IEEE, 2014: 310. DOI: 10.1109/ICRoM.2014.6990919

|

| [85] |

GONZÁLEZ-FERNÁNDEZ T L, BRAVO-VALERO A J. Minimal distance vector: a new approach to avoid tip-over on mobile manipulators[J]. Iteckne, 2016, 13(1): 7. |

| [86] |

KELLEY L, TALKE K, LONGHINI P, et al. Tip-over prevention: Adaptive control development and experimentation[C]// Proceedings of 2015 IEEE International Conference on Robotics and Automation (ICRA). Piscataway: IEEE, 2015: 4367. DOI: 10.1109/ICRA.2015.7139802

|

| [87] |

SAFAR M J A, WATANABE K, MAEYAMA S, et al. Tip-over prevention for a holonomic omnidirectional mobile robot with ADWCs using SGCMG[C]// Proceedings of 2013 IEEE International Conference on Mechatronics and Automation. Piscataway: IEEE, 2013: 704.DOI: 10.1109/ICMA.2013.6618002

|

| [88] |

MEGHDARI A, NADERI D, ESLAMI S. Optimal stability of a redundant mobile manipulator via genetic algorithm[J]. Robotica, 2006, 24(6): 739. DOI:10.1017/S0263574706002918 |

| [89] |

MEGHDARI A, NADERI D, ALAM M R. Neural-network-based observer for real-time tipover estimation[J]. Mechatronics, 2005, 15(8): 989. DOI:10.1016/j.mechatronics.2005.03.005 |

| [90] |

YAMAMOTO Y, YUN Xiaoping. Control of mobile manipulators following a moving surface[C] // Proceedings of 1993 IEEE International Conference on Robotics and Automation. Los Alamitos: IEEE, 1993: 1. DOI: 10.1109/ROBOT.1993.291930

|

| [91] |

CHUNG J H, VELINSKY S A, HESS R A. Interaction control of a redundant mobile manipulator[J]. The International Journal of Robotics Research, 1998, 17(17): 1302. DOI:10.1177/027836499801701203 |

| [92] |

LIN Sheng, GOLDENBERG A A. Neural-network control of mobile manipulators[J]. IEEE Transactions on Neural Networks, 2001, 12(5): 1121. DOI:10.1109/72.950141 |

| [93] |

LEW J Y, MOON S M. A simple active damping control for compliant base manipulators[J]. IEEE/ASME Transactions on Mechatro-nics, 2001, 6(3): 305. DOI:10.1109/3516.951368 |

| [94] |

DEEPAK B B V L, PARHI D R. Control of an automated mobile manipulator using artificial immune system[J]. Journal of Experimental & Theoretical Artificial Intelligence, 2016, 28(1/2): 417. DOI:10.1080/0952813X.2015.1132261 |

| [95] |

XIA Kerui, GAO Haibo, DING Liang, et al. Trajectory tracking control of wheeled mobile manipulator based on fuzzy neural network and extended Kalman filtering[J]. Neural Computing and Applications, 2018, 30(2): 447. DOI:10.1007/s00521-016-2643-7 |

| [96] |

PHOLSIRI C, RABINDRAN D, PRYOR M, et al.Extended generalized impedance control for redundant manipulators[C]// Proceedings of 42nd IEEE International Conference on Decision and Control (IEEE Cat. No. 03CH37475). Piscataway: IEEE, 2003: 3331. DOI: 10.1109/CDC.2003.1271658

|

| [97] |

WANG Ying, LANG Haoxiang, SILVA C W D. A hybrid visual servo controller for robust grasping by wheeled mobile robots[J]. IEEE/ASME Transactions on Mechatronics, 2010, 15(5): 757. DOI:10.1109/tmech.2009.2034740 |

| [98] |

YAO Yufeng, ZHAO Jianwen, SUN Lining. Displacement-oriented optimization algorithm for motion planning of redundant manipulators[J]. Journal of Xi'an Jiaotong University, 2009, 11: 75. DOI:10.3321/j.issn:0253-987X.2009.11.016 |

| [99] |

WU Ruohong, WU Huaiyu, ZHONG Rui. Location and distance measurement of door handle in HSI color space[C]// Proceedings of 2013 International Forum on Materials Analysis and Testing Technology. Qingdao: Trans Tech Publications Ltd, 2014: 804. DOI: 10.4028/www.scientific.net/amr.850-851.804

|

| [100] |

HUANG H C, TSAI C C. FPGA implementation of an embedded robust adaptive controller for autonomous omnidirectional mobile platform[J]. IEEE Transactions on Industrial Electronics, 2008, 56(5): 1604. DOI:10.1109/TIE.2008.2009524 |

| [101] |

DONG Wenjie. On trajectory and force tracking control of constrained mobile manipulators with parameter uncertainty[J]. Automatica, 2002, 38(9): 1475. DOI:10.1016/s0005-1098(02)00060-2 |

| [102] |

YAMAMOTO Y, YUN X. Unified analysis on mobility and mani-pulability of mobile manipulators[C]//Proceedingsof 1999 IEEE International Conference on robotics and automation (Cat. No. 99CH36288C). Detroit: IEEE, 1999: 1200. DOI: 10.1109/ROBOT.1999.772525

|

| [103] |

CHENG M B, SU W C, TSAI C C, et al. Intelligent tracking control of a dual-arm wheeled mobile manipulator with dynamic uncertainties[J]. International Journal of Robust and Nonlinear Control, 2013, 23(8): 839. DOI:10.1002/rnc.2796 |

| [104] |

LI Zhijun, CHEN Weidong, LUO Jun. Adaptive compliant force-motion control of coordinated non-holonomic mobile manipulators interacting with unknown non-rigid environments[J]. Neurocomputing, 2008, 71. DOI:10.1016/j.neucom.2007.06.001 |

| [105] |

WU Peiwen, LIN Yuchi, WANG Chiaming, et al. Grasping the object with collision avoidance of wheeled mobile manipulator in dynamic environments[C]// Proceedings of 2013 IEEE/RSJ International Conference on Intelligent Robots and Systems. Tokyo: IEEE, 2013: 5300.DOI: 10.1109/IROS.2013.6697123

|

| [106] |

KIM M, KANG S, LEE S, et al. Development of a humanoid robot CENTAUR-design, human interface, planning and control of its upper-body[C]// Proceedings of 1999 IEEE International Confe-rence on Systems, Man, and Cybernetics (Cat. No. 99CH37028). Tokyo: IEEE, 1999: 948. DOI: 10.1109/ICSMC.1999.812538

|

2021, Vol. 53

2021, Vol. 53