2. 先进加工技术国防重点学科实验室(北京理工大学), 北京 100081

2. Fundamental Science on Advanced Machining Laboratory, Beijing Institute of Technology, Beijing 100081, China

精密微塑性成形也被称作微成形,是以塑性成形方式制造微型构件的加工方法,具有高产低耗,便于批量生产的优势,由于尺寸效应其成形机理与传统塑性成形有着较大差异[1-4].微成形包括微挤压、微拉深、微锻压和微镦粗等加工工艺,其中微镦粗是微成形中最基本的成形工艺,也是微成形材料测试和机理研究的主要手段[5-6].

超声振动能够有效提高材料的塑性,提升材料塑性成形质量[7-12],HUANG等[13]在铜和金的微镦粗试验中加载了超声,发现超声振动能够降低微镦粗成形力,即材料发生了“软化现象”,且成形力降低值与超声振幅成正比例关系. Xie等[14]发现不同高径比铝合金微镦粗在超声条件下“软化现象”均与超声振幅呈正相关,但材料“软化现象”同超声频率的关系尚不清楚. HUNG等[15-16]使用铝和铜分别开展了超声振动辅助微镦粗试验研究,指出“软化现象”是由超声场下材料流动应力降低和位错引发的. LIU等[17-18]发现高强超声使微镦粗塑性变形加剧且集中在表面,但尚未研究不同超声功率下微镦粗均匀性规律.由于超声振动辅助微镦粗研究开展得较晚[19],超声振动对微镦粗成形过程、成形质量的影响规律尚不完全清楚.

紫铜具有良好的导电性和耐腐蚀性,应用广泛,其可塑性好,流动性强,是微镦粗成形试验分析和工程应用中的常用材料.本文通过构建超声振动辅助微镦粗模型,进行不同超声参数的微镦粗仿真,分析了超声参数对微镦粗“软化现象”的作用规律;通过开展不同超声参数的微镦粗试验,揭示了超声振动对微镦粗成形力和成形件表面形貌的影响规律;结合成形力、成形件形状和尺寸,分析了超声振动对微镦粗成形质量的作用规律.

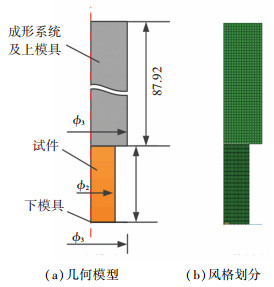

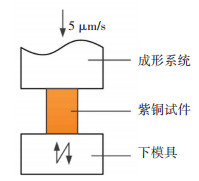

1 超声振动辅助微镦粗仿真 1.1 超声振动辅助微镦粗模型如图 1所示,紫铜超声振动辅助微镦粗模型包括成形系统及上模具、紫铜试件和下模具,且均为轴对称结构,故将模型简化为1/2以减少运算时间.紫铜试件为弹塑性体,其密度为8.93×10-9 t/mm3,弹性模量为1.1×105 MPa,屈服强度为333.4 MPa,泊松比为0.364,其塑性采用各向同性硬化模型.

|

图 1 紫铜超声振动辅助微镦粗模型及网格划分 Fig. 1 (a) Geometric model and (b) meshing of ultrasonic vibration assisted micro upsetting of copper |

模型中成形系统及上模具具备超声振动辅助微镦粗成形系统的弹性变形特征,并以5 μm/s的速度执行微镦粗成形;下模具为刚体,被施加以超声振动边界条件,具体方法是使用位移边界条件约束下模具的参考点,位移的变化规律如式(1)所示,为关于时间的正弦函数:

| $ x = A \cdot \sin (2{\rm{ \mathsf{ π} }}ft) $ | (1) |

式中:x为下模具位移,A为位移振幅,f为超声频率,t为时间.为了便于观测超声振动作用效果,仅在试件已发生塑性变形的第40 s加载50次振动.

1.2 试件与模具间摩擦因数上、下模具材料相同,故紫铜试件与上、下模具间的界面摩擦因数相同.由于界面摩擦因数会直接影响紫铜微镦粗试件端面最终尺寸,可以在不加载超声的情况下,利用仿真进行拟合,结合试验数据获取紫铜试件与模具间的界面摩擦因数.

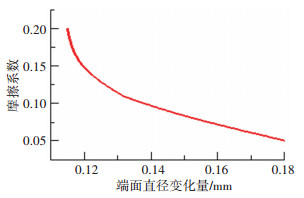

具体方法是使用ABAQUS模拟微镦粗试验并不施加超声振动边界条件,设置不同界面摩擦因数组得到对应的试件端面直径变化量,拟合出界面摩擦因数和试件端面直径变化量关系曲线;然后使用紫铜试件开展5组无超声振动微镦粗试验,分别测量试验前后试件下端面直径尺寸,获取试件实际端面直径变化量;试件实际端面直径变化量平均值对应的界面摩擦因数即为所选取的实际摩擦因数.所得关系曲线如图 2所示.

|

图 2 界面摩擦因数与端面直径关系 Fig. 2 Relation between interface friction coefficient and end face diameter |

由图 2可知,变化规律与理论预测一致,随着摩擦因数增大,模具对试件端面的约束作用增强,因此,端面直径变化量越小,通过试验获取的紫铜试件端面直径变化量的平均值为0.133 mm,对应摩擦因数为0.108.

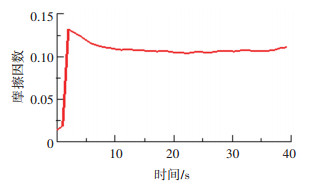

使用UMT微摩擦试验机测得试件与模具间摩擦因数如图 3所示,与拟合法获取的摩擦系数相吻合.

|

图 3 界面摩擦因数测量值 Fig. 3 Measurements of interface friction coefficient |

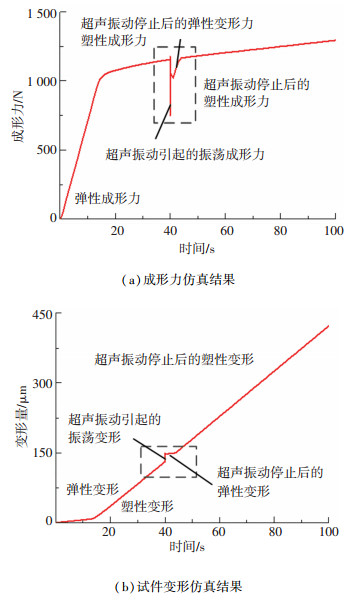

单次紫铜超声振动辅助微镦粗成形力和试件变形仿真结果见图 4,成形力指模具对试件竖直方向的压力,试件变形指试件竖直方向的尺寸减小量.紫铜试件依次经历弹性变形、塑性变形,第40 s加载超声后引发振荡变形,并承受振荡成形力,超声振动停止后,试件再次经历弹性变形、塑性变形过程,与试验现象一致.

|

图 4 单次超声振动辅助微镦粗仿真结果 Fig. 4 Simulation results of one-time ultrasonic vibration assisted micro upsetting |

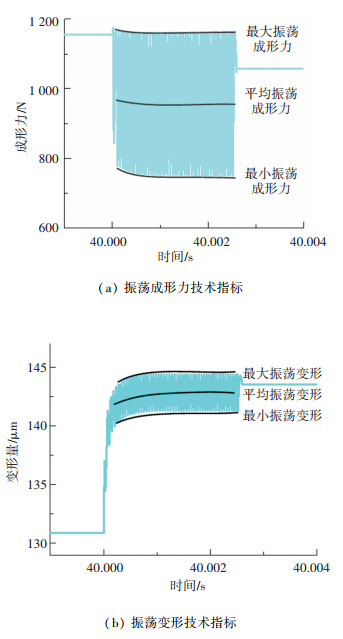

将振荡成形力、振荡变形区段放大到图 5中,平均振荡成形力相对加载超声前的成形力大幅降低,平均振荡变形值相对加载超声前的变形值大幅增大,即加载超声后紫铜材料发生了“软化现象”,与试验研究一致.

|

图 5 振荡物理量技术指标 Fig. 5 Technical indicators of oscillation physical quantities |

成形力、试件变形受超声的影响直观反映了“软化现象”,因此平均振荡成形力相对加载超声前的降低量、试件平均振荡变形值相对加载超声前的增大量是仿真结果中需要考察的重要指标.

由于超声功率P与超声振幅ξ和超声频率f的具体关系为

| $ P = 2\rho c{{\rm{ \mathsf{ π} }}^2}{\xi ^2}{f^2}, $ |

其中ρ为材料密度,c为声波传递速度.仿真中不能够直接设定超声功率数值,故分别研究超声振幅、频率对成形参数的影响.

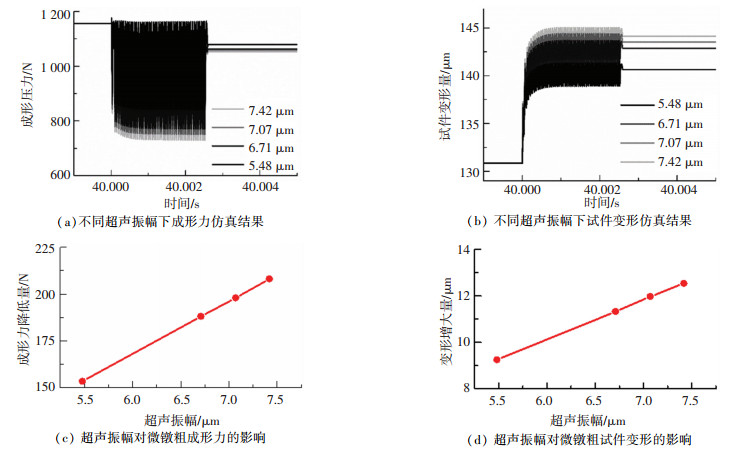

超声设备所提供的超声振幅通常在0~10 μm,故设定超声振幅分别为5.48、6.71、7.07、7.42 μm,超声频率为20 kHz,开展仿真并得到图 6(a)和(b)所示的成形力和试件变形仿真结果曲线.超声振幅越大,平均振荡成形力越小,成形力降低量越大;平均振荡变形值越大,变形增大量越大.

|

图 6 超声振幅对微镦粗的影响 Fig. 6 Effect of ultrasonic amplitude on micro upsetting |

将成形力降低量与超声振幅的关系绘成图 6(c)所示的曲线,可以直观看出成形力降低量与超声振幅成正线性关系,仿真结果有效预测了超声振动辅助微镦粗的规律,将变形增大量与超声振幅的关系绘制成图 6(d)所示的曲线,变形增大量也与超声振幅成正线性关系.

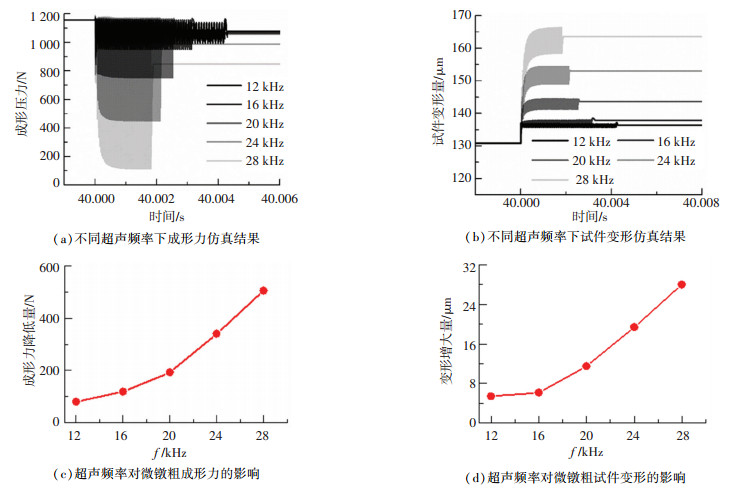

1.4 超声频率对微镦粗的影响超声的高频特性是其影响微成形过程的另一原因,为了探究超声频率对微镦粗过程的影响,设定超声频率分别为12、16、20、24和28 kHz,振幅均为7.07 μm,开展仿真研究并得到图 7(a)和(b)所示的成形力和试件变形仿真结果曲线.超声频率越大,平均振荡成形力越小,成形力降低量越大;平均振荡变形值越大,变形增大量越大.将这两个指标与超声频率的关系绘制成图 7(c)和(d)所示的曲线,频率在16 kHz以下时,超声引发的成形力降低量和变形增大量均较小,随着频率越来越大,这两个指标快速增大,与超声频率成非线性关系.

|

图 7 超声频率对微镦粗的影响 Fig. 7 Effect of ultrasonic frequency on micro upsetting |

仿真结果表明,超声能够降低微镦粗成形过程成形力,延长模具寿命,加速材料塑性变形,进而提高微镦粗成形效率.超声振幅越大、频率越高,即超声功率越大,对成形过程的影响越大,尤其是在超声频率达到16 kHz以上时,影响效果显著增强.

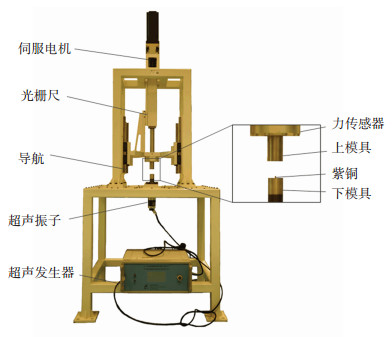

2 超声振动辅助微成形平台为进一步探究超声对紫铜试件成形质量的影响,搭建了超声振动辅助微成形平台以开展试验.超声振动辅助微成形平台如图 8所示.该平台系本实验室自主开发,由压力成形系统和超声振动系统组成,二者通过模具相互连接,上下模具均由45#钢制成,压力成形系统配有伺服电机、光栅尺,能够精确地控制上模具按照设定的速度、位移或载荷进行线性移动,完成微成形工艺.超声振动平台能够产生并传递0~3 kW功率的超声,作用于下模具.

|

图 8 超声振动辅助微成形平台 Fig. 8 Ultrasonic vibration assisted micro forming platform |

紫铜超声振动辅助微镦粗过程如图 9所示,上模具按既定速度对紫铜试件执行微镦粗成形,在指定时间开启超声发生器,超声能量被放大后从下模具传递到紫铜.通过观测成形过程中成形力随时间和加载超声的变化、成形件表面质量和成形件的形状、尺寸,探究超声引发的材料“软化现象”规律.

|

图 9 紫铜超声振动辅助微镦粗 Fig. 9 Ultrasonic vibration assisted micro upsetting of copper |

超声振动辅助微镦粗试验参数见表 1,成形量指上模具接触试件后的下压量.使用ϕ2×3 mm的紫铜圆柱试件开展试验,根据公式

| $ {F_{\rm{y}}} = \frac{{\pi {D^2}}}{4} \cdot {\sigma _{\rm{y}}} $ |

| 表 1 紫铜超声振动辅助微镦粗试验参数 Tab. 1 Parameters of ultrasonic vibration assisted micro upsetting of copper |

计算得到紫铜试件的屈服压力为1 047 N.式中:Fy为屈服压力,D为试件端面直径,σy为紫铜材料屈服强度,其值为333.4 MPa.超声振动辅助微成形设备能够提供2 000 N的压力,满足试验要求.利用金相抛光机依次使用粒度13.0、5.0、2.7 μm的砂纸对紫铜试件端面进行抛光,使其具备良好的端面垂直度和表面质量.

3.2 超声振动对微镦粗成形力和表面形貌的影响由于试验中所采用的紫铜试件尺寸较小,且试件发生了相对其尺寸而言的明显变形,紫铜试件在镦粗过程中存在着应力应变分布不均匀的现象,故不适合使用平均应力应变的方法描述成形过程.因此采用超声振动辅助微镦粗过程中的成形力变化趋势描述试验结果,具体方法是采集上模具受到的反作用力代表紫铜试件在微镦粗过程中承受的成形力.

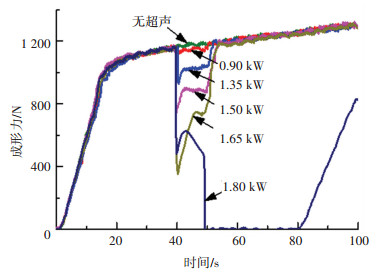

试验结果如图 10所示,在0.90、1.35、1.50、1.65 kW超声功率下,紫铜试件依次承受弹性成形力、塑性成形力,第40 s加载超声振动后,试件受起振的冲击发生微量塑性变形,导致成形力瞬间大幅度降低,上模具持续下压,成形力增大并稳定在一个远低于无超声状态成形力的水平下振荡,且超声功率越大,该稳定值越小,这表明超声引发了紫铜材料的“软化现象”,且超声功率增大,“软化现象”增强.停止超声后成形力以弹性变形阶段的斜率增大,最后回归为无超声状态下的塑性成形力,整个过程与仿真结果一致.但在1.80 kW超声下,成形力会降低至零,成形件变形严重不均匀,这一点将在后文详细论述.

|

图 10 微镦粗成形力 Fig. 10 Micro upsetting forming force |

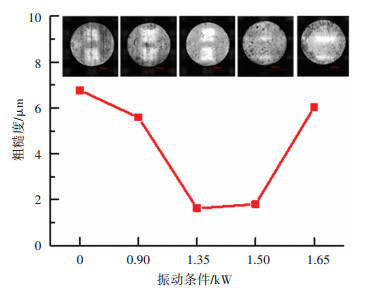

对无超声、0.90、1.35、1.50、1.65 kW超声功率下获得的成形件进行显微拍摄,见图 11中的显微照片,发现加载超声能够有效消除试件表面因抛光残留的纹理.这是因为加载超声使试件表面与模具表面产生高频冲击.并且超声功率越大,冲击越强烈,成形件表面残留的纹理越浅.但成形件表面粗糙度(图 11中折线)和表面形貌(图 12)的测量结果表明并非超声功率越大,成形件表面越平整.当超声功率高于1.50 kW后,随着振幅的增大,冲击过强,成形件表面反而会变粗糙.

|

图 11 微镦粗成形件表面及其粗糙度 Fig. 11 Surface and roughness of micro upsetting specimen |

|

图 12 微镦粗成形件表面形貌 Fig. 12 Surface topography of micro upsetting specimen |

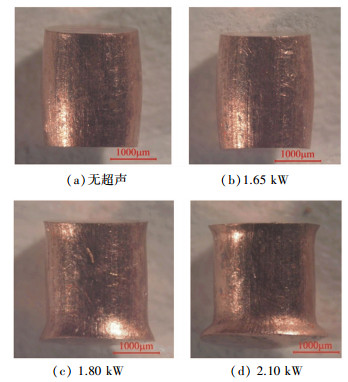

图 13所示为超声振动辅助微镦粗成形件形状对比,无超声和加载1.80 kW以下超声的成形件呈鼓形;加载1.80 kW超声的成形件中部变形较小,变形集中在两端,严重不均匀,呈哑铃形,且成形力会降为零.在2.10 kW超声下开展超声振动辅助微镦粗试验,其余参数与之前试验相同,成形件变形同样集中在两端且比1.80 kW时更严重,成形力也降为零.

|

图 13 微镦粗成形件形状 Fig. 13 Shape of micro upsetting specimen |

其原因是超声功率过大,成形件“软化现象”过强,较小的成形力就会导致成形件发生较大的塑性变形.而超声功率增大,振幅增大,模具/成形系统与成形件间单周期内分离距离增大,成形件发生微量倾斜并导致塑性变形集中在成形件两端,镦粗成形变为冲击成形,如图 14所示,且超声功率越大,振幅越大,成形件变形集中在两端的现象越明显.最终成形件变形过大,与模具彻底分离,成形力降为零.

|

图 14 哑铃形成形件形成原理 Fig. 14 Formation principle of dumbbell shaped specimen |

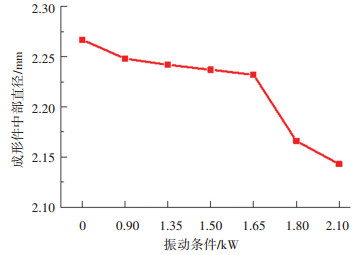

测量鼓形成形件最大直径和哑铃形成形件中间位置直径,结果如图 15所示,加载超声后,鼓形成形件的最大直径减小,且超声功率越大,最大直径越小;当超声功率达到1.80 kW时后成形件呈哑铃形,其中间位置直径相对鼓形成形件骤减,且超声功率越大,哑铃形成形件中间位置直径越小.

|

图 15 微镦粗成形件直径与超声功率关系 Fig. 15 Relation between diameter of micro upsetting specimen and ultrasonic power |

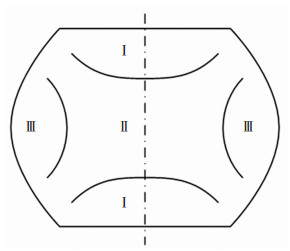

鼓形成形件最大直径尺寸随超声功率增大而减小的原因同哑铃形成形件形成原因近似,加载超声使模具/成形系统与成形件间歇性分离,对成形件的摩擦约束减轻,使微镦粗成形件最难变形的第Ⅰ变形区变形增大,最易变形的第Ⅱ变形区变形减小(见图 16),鼓形减小,微镦粗成形更为均匀.超声功率越大,模具/成形系统与成形件间分离距离越大,对成形件的摩擦约束越轻,鼓形减小效果越好,微镦粗成形越均匀.

|

图 16 微镦粗成形变形区划分 Fig. 16 Division of micro upsetting deformation zones |

1) 仿真模型能够有效模拟紫铜超声振动辅助微镦粗过程. “软化现象”的两个表征参数即成形力降低量、试件变形增大量,同超声振幅成正线性关系;同超声频率成非线性正相关.提高超声频率于16k Hz以上,超声振幅越大,超声频率越高,材料软化效应越显著.

2) 超声振动能够降低微镦粗成形力,改善成形件表面形貌.超声功率越大,微镦粗成形力降低值越大;超声功率 < 1.5 kW,超声功率越大,成形件表面越平整;超声功率>1.5 kW,冲击过强,成形件表面会随着超声功率增大而变粗糙.

3) 超声振动能减小微镦粗鼓形,提高微镦粗均匀性.超声功率<1.8 kW时,超声功率越大,成形件鼓形越小,成形越均匀;超声功率≥1.8 kW时,成形件变形集中在两端,且超声功率越大,微镦粗成形不均匀现象越严重.

| [1] |

单德彬, 郭斌, 王春举, 等. 微塑性成形技术的研究进展[J]. 材料科学与工艺, 2004, 12(5): 449. SHAN Debin, GUO Bin, WANG Chunju, et al. Development in micro forming process[J]. Materials Science & Technology, 2004, 12(5): 449. DOI:10.3969/j.issn.1005-0299.2004.05.001 |

| [2] |

单德彬, 袁林, 郭斌. 精密微塑性成形技术的现状和发展趋势[J]. 塑性工程学报, 2008, 15(2): 46. SHAN Debin, YUAN Lin, GUO Bin. Research situation and development trends in micro forming[J]. Journal of Plasticity Engineering, 2008, 15(2): 46. |

| [3] |

SAOTOME Y, ITOH K, ZHANG Tao, et al. Superplastic nanoforming of Pd-based amorphous alloy[J]. Scripta Materialia, 2001, 44(8): 1541. DOI:10.1016/S1359-6462(01)00837-5 |

| [4] |

王仲仁, 苑世剑. 塑性加工领域的新进展[J]. 金属成形工艺, 2003, 21(5): 1. WANG Zhongren, YUAN Shijian. New development of metal plastic processing[J]. Metal Forming Technology, 2003, 21(5): 1. DOI:10.3969/j.issn.1674-6457.2003.05.001 |

| [5] |

申昱, 于沪平, 阮雪榆, 等. 金属微成形技术[J]. 塑性工程学报, 2003, 10(6): 5. SHEN Yu, YU Huping, RUAN Xueyu, et al. Metal micro forming technology[J]. Journal of Plasticity Engineering, 2003, 10(6): 5. DOI:10.3969/j.issn.1007-2012.2003.06.002 |

| [6] |

王广春, 郑伟, 姜华, 等. 纯铜微镦粗过程尺寸效应的试验研究[J]. 机械工程学报, 2012, 48(14): 32. WANG Guangchun, ZHENG Wei, JIANG Hua, et al. Experimental research on size effect of micro upsetting of pure copper[J]. Journal of Mechanical Engineering, 2012, 48(14): 32. DOI:10.3901/JME.2012.14.032 |

| [7] |

BLAHA F, LANGENECKER B. Elongation of zinc monocrystals under ultrasonic action[J]. Die Natur wissenschaften, 1955, 42(20): 556. DOI:10.1007/BF00623773 |

| [8] |

张士宏. 金属材料的超声塑性加工[J]. 金属成形工艺, 1994, 12(3): 102. ZHANG Shihong. The ultrasonic metal plastic working[J]. Metal Forming Technology, 1994, 12(3): 102. |

| [9] |

韩清凯, 郝建山, 闻邦椿. 金属材料加工中的振动利用问题[J]. 中国机械工程, 2001, 12(5): 594. HAN Qingkai, HAO Jianshan, WEN Bangchun. On utilization of vibration in metal deformation processes[J]. China Mechanical Engineering, 2001, 12(5): 594. DOI:10.3321/j.issn:1004-132X.2001.05.034 |

| [10] |

DAUD Y, LUCAS M, HUANG Zhihong. Modelling the effects of superimposed ultrasonic vibrations on tension and compression tests of aluminium[J]. Journal of Materials Processing Technology, 2007, 186(1/2/3): 179. DOI:10.1016/j.jmatprotec.2006.12.032 |

| [11] |

温彤, 陈霞. 振动塑性加工及其在轻合金成形中的应用[J]. 模具技术, 2009(1): 49. WEN Tong, CHEN Xia. Vibratory plastic forming process and its application in light alloy forming[J]. Die and Mould Technology, 2009(1): 49. DOI:10.3969/j.issn.1001-4934.2009.01.014 |

| [12] |

仲崇凯, 管延锦, 姜良斌, 等. 金属超声振动塑性成形技术研究现状及其发展趋势[J]. 精密成形工程, 2015, 7(1): 9. ZHONG Chongkai, GUAN Yanjin, JIANG Liangbin, et al. Research status and development tendency of ultrasonic-vibration assisted metal plastic forming[J]. Journal of Netshape Forming Engineering, 2015, 7(1): 9. DOI:10.3969/j.issn.1674-6457.2015.01.002 |

| [13] |

HUANG H, PEQUEGNAT A, CHANG B H, et al. Influence of superimposed ultrasound on deformability of Cu[J]. Journal of Applied Physics, 2009, 106(11): 113514. DOI:10.1063/1.3266170 |

| [14] |

XIE Zhendong, GUAN Yanjin, ZHAI Jiqiang, et al. Study on ultrasonic vibration assisted upsetting of 6063 aluminum alloy[J]. Procedia Engineering, 2017, 207: 490. DOI:10.1016/j.proeng.2017.10.810 |

| [15] |

HUNG J C, LIN C C. Investigations on the material property changes of ultrasonic-vibration assisted aluminum alloy upsetting[J]. Materials & Design, 2013, 45(1): 412. DOI:10.1016/j.matdes.2012.07.021 |

| [16] |

HUNG J C, TSAI Y C. Investigation of the effects of ultrasonic vibration-assisted micro-upsetting on brass[J]. Materials Science and Engineering: A, 2013, 580: 125. DOI:10.1016/j.msea.2013.04.074 |

| [17] |

LIU Yanxiong, HAN Qingyou, HUA Lin, et al. Numerical and experimental investigation of upsetting with ultrasonic vibration of pure copper cone tip[J]. Ultrasonics, 2013, 53(3): 803. DOI:10.1016/j.ultras.2012.11.010 |

| [18] |

LIU Yanxiong, SUSLOV S, HAN Qingyou, et al. Comparison between ultrasonic vibration-assisted upsetting and conventional upsetting[J]. Metallurgical and Materials Transactions A, 2013, 44(7): 3232. DOI:10.1007/s11661-013-1651-9 |

| [19] |

查长礼, 陈炜, 徐庆. 超声振动辅助微成形工艺及现状分析[J]. 热加工工艺, 2017(9): 25. ZHA Changli, CHEN Wei, XU Qing. Ultrasonic vibration assisted micro-forming process and its current situation analysis[J]. Hot Working Technology, 2017(9): 25. DOI:10.14158/j.cnki.1001-3814.2017.09.005 |

2021, Vol. 53

2021, Vol. 53