2. 航空动力装备振动及控制教育部重点试验室(东北大学),沈阳 110819;

3. 三一重型装备有限公司,沈阳 110027

2. Key Laboratory of Vibration and Control of Aerodynamic Equipment (Northeastern University), Ministry of Education, Shenyang 110819, China;

3. Sany Heavy Equipment Co., Ltd., Shenyang 110027, China

液压支架是煤矿开采过程中重要的安全支护设备之一,其安全性和可靠性对于煤矿安全开采至关重要.为保证液压支架结构安全,在设计阶段均需进行结构强度校核.由于液压支架结构及载荷复杂,很难通过材料力学方法开展强度校核;而采用“数值近似”和“离散化”思想的有限元方法,不仅精度高,而且能适应各种各样复杂形状,因而成为液压支架强度计算行之有效的分析方法.

很多学者采用ANSYS Workbench和Abaqus等有限元软件,对各种型号的液压支架进行强度特性仿真分析[1-9]. Liu等[1]建立了ZT6500/19.5/34型液压支架三维有限元模型,分析了4种工况下支架的应力和变形分布.基于Abaqus软件,Li等[2]将各销轴连接简化为耦合铰接,垫块与顶梁和底座之间的接触简化为无摩擦接触,立柱和千斤顶之间设置为刚性连接,建立了ZF5000/16/28型液压支架有限元模型,分析了顶梁偏载、底座扭转工况下支架的应力和位移分布.基于Abaqus软件,李灿等[3]建立了某矿用液压支架有限元模型,模型中各零件之间的焊接采用节点共用法,通过带摩擦的接触模拟顶板和底板边界约束;分析了顶梁偏心加载、顶梁扭转加载和顶梁两端加载工况下液压支架的应力分布,并通过试验验证了仿真结果的有效性.基于双线性本构模型,Zhao等[4]建立了液压支架静力学有限元模型,分析了支架静强度及箱体焊接结构的疲劳特性. Wu等[5]建立了六柱液压支架的三维有限元模型,并进行了静力学仿真,分析了底座两端集中载荷和底座扭转载荷工况下各个部件的应力分布. Kong等[6]采用带摩擦的接触模拟销轴的转动,用有限元方法分析了3种危险工况下液压支架的强度特性.高耀东等[7]采用Shell单元和Solid单元建立了液压支架混合单元有限元模型,单元间连接采用绑定接触(honded contact),采用摩擦接触处理部件间的铰接,将顶板和顶梁、底板和底座之间的接触处理为摩擦接触,分析了顶梁偏载和底座两端集中载荷、顶梁扭转和底座两端集中载荷工况下的液压支架的应力分布. Hu等[8]利用HyperWorks有限元软件对液压支架进行网格划分,并使用ANSYS计算了液压支架在顶梁偏心加载和底座扭转加载两种工况下的可靠性和灵敏度. Meng等[9]建立了基于ADAMS软件的液压支架动力学数值仿真模型,观察了不同荷载强度和不同位置下液压支架的响应,并对影响支架承载能力的因素进行了对比分析,为提高其稳定性和强度提供了理论依据.

为了验证有限元模型和仿真结果的有效性,很多学者也开展了试验验证工作[10-16].基于ANSYS Workbench软件,朱钧麟[10]对液压支架进行了静强度有限元仿真,对比了焊接采用绑定接触(bonded contact)和合成为一个零件处理(add),顶梁加载时底座采用绑定和带摩擦接触,局部网格加密(子模型方法)对支架应力分布的影响.在文献[10]研究的基础上,洪岸柳[11]对某液压支架开展了有限元仿真和试验测试工作,对比结果表明,垫块和顶梁的接触方式为摩擦接触时的计算值与测试值最为接近.基于Abaqus软件,秦润泽[12]对ZF10500/20/36型放顶煤液压支架进行有限元分析和现场应力测试,其仿真模型考虑了销钉的转动关系,底座加载时对垫块的局部点的自由度进行约束处理.马园园等[13]针对ZF5000/16/28型放顶煤液压支架,基于有限元方法, 进行了顶梁两端加载和顶梁扭转加载工况下支架的强度仿真,其仿真模型在焊接接触面处选择绑定接触,在销轴连接处采用带摩擦的接触. Ma等[14]建立了三维有限元模型,分析了顶梁两端加载、顶梁扭转加载和底座扭转加载3种载荷工况下的支架应力分布,并通过试验验证了仿真结果的有效性.李祥松[15]对某型国内液压支架的应力进行了有限元仿真和试验测试,并与国外对应型号的支架进行了相对系数对比.

通过上述文献分析可以发现,很多研究在边界约束条件选取、不同部件之间联结选择,如销轴连接处的处理方法还存在较大的不同.而不同的边界约束和部件连接处理都会对计算精度和计算效率产生较大影响,目前的研究都是基于某种特定边界进行分析,还没有全面对比研究不同边界条件对仿真结果的影响;而且在与实验结果对比时,文献中所用到的测点也较少,无法准确评估边界条件对液压支架整体应力分布的影响.

本文以顶梁扭转加载工况为例,分析了不同边界条件和销轴不同处理方法对仿真结果精度和计算效率的影响,并通过对比试验测试结果,给出了合理的边界条件和销轴处连接的等效方法.

1 液压支架有限元模型 1.1 液压支架CAD模型简化ZY6800/08/18D型液压支架如图 1(a)所示,由图 1可知,实际液压支架结构非常复杂,存在很多辅助装置如护板、护帮等.在进行有限元仿真之前,需要对液压支架进行模型简化处理.文献[16]指出,根据液压支架的结构和原理,应忽略支撑时对力学影响较小的零部件,从而将液压支架转换为较为简单的四连杆机构.在不影响液压支架强度分析结果的前提下,对支架上的护板、吊环等不重要部分以及工艺孔、凸台等结构特征进行简化是符合工程实际的.

|

1—顶梁;2—掩护梁;3—连杆;4—立柱;5—底座;6—垫块;7—工作台 图 1 ZY6800/08/18D型液压支架及CAD模型简化图 Fig. 1 ZY6800/08/18D hydraulic support and simplified CAD model |

本文模型的具体简化原则如下:

1) 删除非承力件,如顶梁部装中的左右两侧的护板、护帮千斤顶、液压元件等,仅保留顶梁、掩护梁、前后连杆、底座这些关键承力部件[11]. 2)删除承力部件中的小零件,如顶梁部中的吊装液压软管的吊环,可以安放插销的凸台,放护帮千斤顶的套筒,小的液压油口等. 3)承力件的特征处理,将模型棱边的工艺倒角和圆角删去,将模型留有的焊缝及细微的间隙填平,并删去工艺孔[3]. 4)将立柱从模型中删去,用等效的载荷代替[7].简化后的顶梁扭转加载时的液压支架CAD模型,如图 1(b)所示.

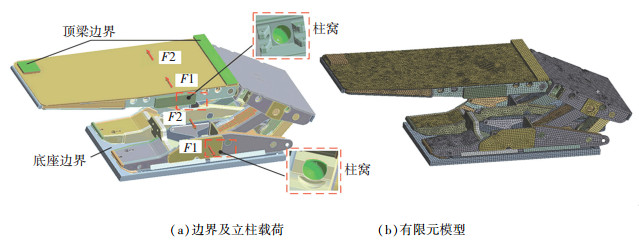

1.2 液压支架载荷计算及有限元模型建立由文献[7]可知,液压支架的立柱在整机仿真分析中可视为二力杆,对顶梁和底座的柱窝上施加了一对大小相等、方向相反的力.立柱的液压缸额定工作压力p为42.3 MPa,液压缸活塞面积S为8.04×10-2 m2,参考GB25974.1—2010规定,单立柱分析载荷取1.2倍的工作阻力,由

| $ F = 1.2p \times S $ | (1) |

计算可得分析载荷F为4 080 kN.加载示意图如图 2(a)所示.平衡油缸对应力影响不大,本文忽略了平衡油缸的影响[11].

|

图 2 液压支架边界、载荷及有限元模型 Fig. 2 Boundary and load of hydraulic support and finite element model |

液压支架的材料牌号为HG70,弹性模量为210 GPa,泊松比为0.3.基于ANSYS Workbench建立液压支架有限元模型.为了提高分网的效率,顶梁、掩护梁、连杆和底座部装的各个零件之间的焊接采用绑定接触(bonded contact)进行处理,采用Solid186单元和Solid187单元混合的分网方法,将单元尺寸设为35 mm,其节点数为630 654,单元数为187 006(见图 2(b)).

2 仿真结果及实验验证本节主要对比在顶梁扭转加载工况下,液压支架有限元模型的约束边界和连接销轴的简化方式对静强度仿真结果的影响,通过对比试验测试结果,评估其计算效率和计算精度,给出最合适的边界设置和销轴简化方法.本节中所讨论的仿真结果均是在Intel i7-6700 CPU 3.4 GHz、16 G RAM的电脑上计算完成.

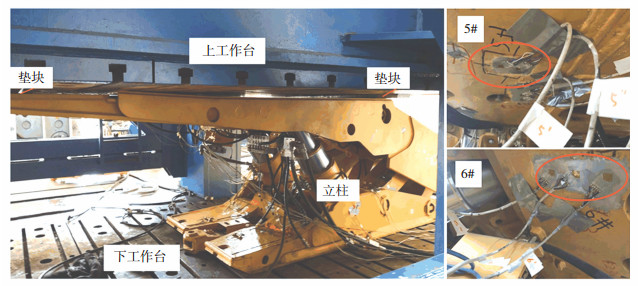

根据真实样机试验布置的测点位置,确定仿真模型的测点位置,如图 3所示.部分位置的测点由于测试得到的应力值过小,不具有参考价值,被舍弃,所以图 3中的标号并不连续.液压支架加载时的照片如图 4所示.使用LMS数据采集仪(VB8E、DB8板卡,128通道),采用中航电测应变片(直角应变花,120 Ω)测试标定测点处的应力,通过软件合成提取Von Mises等效应力;试验共采集3组数据,数据分析时采用稳定状态下的Von Mises应力平均值,作为测试的准确结果.在试验过程中,在应力变化梯度较大的测试位置,通过增加额外的辅助测点来保证测试结果的准确性.如图 4所示,5#位置布置了5′和5″两个测点,来减少测试数据的偶然性,其余工况类似.

|

图 3 试验和仿真提取测点位置图 Fig. 3 Positions of measuring points for simulation and experiment |

|

图 4 液压支架试验现场及部分测点图 Fig. 4 Hydraulic support test site and part of measuring points |

为了便于对比,销轴与轴孔之间统一采用绑定接触(bonded contact)处理,8种边界条件的工况如表 1所示.

| 表 1 8种边界条件的工况 Tab. 1 Eight boundary conditions |

|

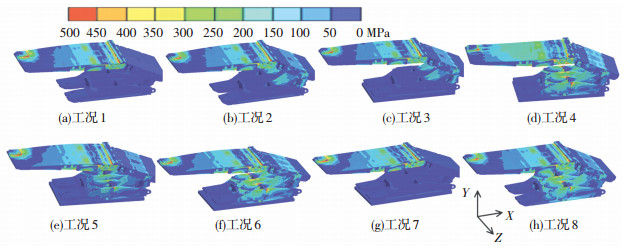

图 5 各工况下液压支架应力云图 Fig. 5 Stress nephograms of hydraulic support under different conditions |

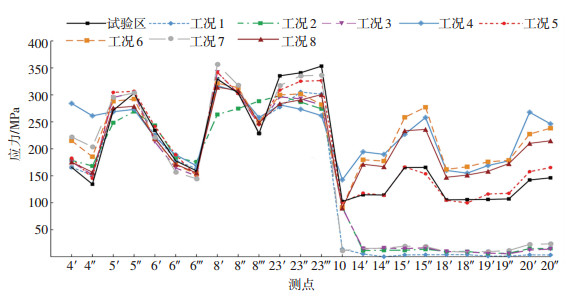

8种工况下液压支架应力分布云图如图 5所示;各个测点与试验结果对比如图 6和表 2所示.

|

图 6 8种不同约束边界下的仿真及测试应力值对比 Fig. 6 Comparison of simulated stress and measured stress under eight constraint boundaries |

| 表 2 试验测试值和8种工况下的仿真应力值 Tab. 2 Measured stress and simulated stress under eight boundary conditions |

工况1的约束边界为顶梁处的垫块下表面与顶梁绑定接触,垫块上表面选择固定支撑,底座的底面选择固定支撑.仿真所得的应力云图表明顶梁上的应力较大,而其余位置应力很小,如图 5(a)所示.相比其余工况, 底座应力值最小,除柱窝部分之外,底座的应力仅有2~20 MPa,与测试得到的100~165 MPa差距甚远,这是由于底座约束过刚所致,与实际试验时的受力状况不符.

工况2的顶梁约束边界和工况1相同,底座的底面选择无摩擦支撑,该支撑只约束底面竖直方向的位移,允许其余各方向的平移,仿真结果相对于工况1有一定改善(见图 5(b)).掩护梁和连杆处的应力明显增大,除柱窝外,底座的应力为2~50 MPa,但仍远小于试验结果,这表明放宽底座约束边界,会导致底座应力在一定程度上增大.工况3建立了工作台,工作台与底座之间设置为不分离接触,不允许接触面之间有竖直方向的分离,但是允许沿着接触面的无摩擦滑动,仿真结果与工况2的仿真结果接近,底座应力仍与试验差距甚远.

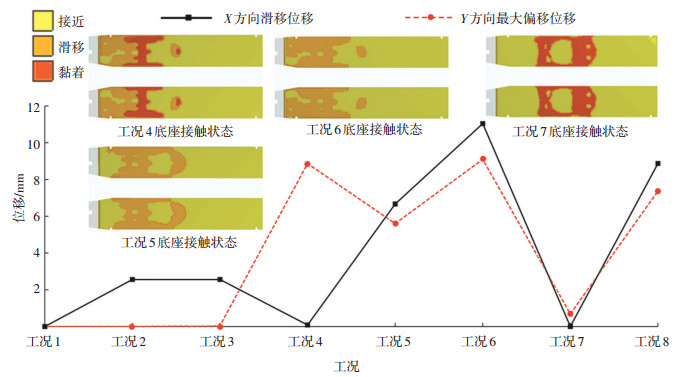

工况4和工况5均在底座和工作台之间设置摩擦接触,不同点在于工况4顶梁的垫块上表面采用无摩擦支撑,两者的仿真结果显示底座边界改为带摩擦的接触均会导致底座应力大幅增加,而且工况5与试验结果吻合良好.工况4由于顶梁约束不足,导致底座测点处的应力大于试验结果,如图 5(d)和5(e)所示.工况4和工况5的底座底面位移和接触状态如图 7所示,从图 7可以明显看到顶梁扭转加载时,底座与工作台之间存在不完全接触现象,工况4的底座底面Y向最大偏移位移大于工况5,说明工况4的底座尾部翘起距离更大.

|

图 7 8种工况的底座底面的位移和接触状态 Fig. 7 Displacement and contact status of bottom surface of base under eight boundary conditions |

工况6把底座边界设为与工作台无摩擦的接触,分析仿真结果可知,该工况下底座的应力明显大于试验结果,顶梁处的应力与试验值接近,如图 6所示.底座底面的Y方向的最大偏移位移和X方向的滑移位移均大于工况5,如图 7所示,这说明底座的约束不足,导致底座的仿真结果偏大.工况7把底座边界设为与工作台粗糙接触,分析发现该工况下的仿真结果与工况1较为接近.底座处的应力均很小,与试验结果相距甚远,这表明该工况对底座的约束过刚,与实际的工作状态不符.工况8把底座边界设置为只压缩支撑并约束了底面Z方向的自由度,仿真结果与工况6类似,底座的测点应力较实验结果偏大,说明该工况对底座的约束不足,与试验时的受力状态不符.

液压支架测点处的仿真应力值与试验测得的应力值的误差不超过15%,即可视为该测点的应力与试验结果吻合.例如工况1的24个测点中只有12个测点与试验应力对比后的误差不超过15%,即吻合的测点数占比为50%.统计8种工况下的仿真计算时间和吻合的测点数占比,如表 3所示,由表 3也可以看出, 使用工况5的边界条件得到的结果具有最高的准确度,且计算效率也较高.

| 表 3 8种边界条件下的仿真效率和精度对比 Tab. 3 Comparison of simulation efficiency and accuracy under eight boundary conditions |

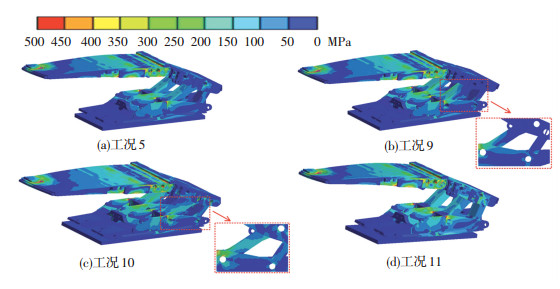

一些文献中,同样对约束边界进行了讨论,但是在对销轴的处理方式上有所不同.本节在工况5的约束边界下,讨论不同的销轴连接简化方法对仿真结果的影响,采用的销轴处理方式如表 4所示. 4种不同的销轴简化方法得到的液压支架应力分布云图如图 8所示;各个测点与试验结果的对比如图 9和表 5所示.计算效率和精度如表 6所示.

| 表 4 销轴连接简化方法 Tab. 4 Simplified methods of pin joint |

|

图 8 4种不同销轴简化方法的应力云图 Fig. 8 Stress nephograms of four pin joint simplification methods |

|

图 9 不同销轴简化方法下的仿真应力值与试验结果对比 Fig. 9 Comparison of simulated stress and measured stress under different pin joint simplification methods |

| 表 5 试验测试值和4种工况下的仿真应力值 Tab. 5 Measured stress and simulated stress under four conditions |

| 表 6 不同销轴简化方法计算效率和精度对比 Tab. 6 Comparison of calculation efficiency and accuracy of different pin joint simplification methods |

工况9的仿真应力云图表明, 在该工况下液压支架的连杆表面以及掩护梁处的应力值很小.由图 9可知,测点10位置的应力只有5.24 MPa,远小于试验结果.说明去除销轴后,将连杆的部分外表面与掩护梁和底座直接采用绑定接触,会抑制连接部分的变形,与实际工作状态不符,而且计算时间相比工况5增加了一倍左右,效率下降.

工况10同样去除连接销轴,在连接位置采用考虑变形的旋转副(revolute joint)代替,将仿真应力与试验数据对比,发现该工况下只有少部分测点的应力值与试验测得的应力相差较大,连杆与掩护梁与底座连接位置的应力与实验结果接近,说明该工况的销轴处理方式与实际的工作状态比较接近.由表 4可知工况10计算效率不及工况5.

工况11在工况5的基础上,保留销轴,把销轴与连杆轴孔之间的绑定接触改为摩擦接触.从图 9和表 5中可以看到,只有少部分测点应力值较实验值偏大,由表 6可知,工况11和工况10有相同的吻合测点数.但是,将销轴与轴孔的绑定接触改为摩擦接触之后,会导致计算效率大大降低.

3 结论本文建立了ZY6800/08/18D型支架有限元模型,针对顶梁扭转工况,对比分析不同边界约束条件和销轴连接简化方法对液压支架仿真应力分布的影响规律,同时比较了计算效率;并与试验结果对比,给出了不同约束边界的适用条件,主要结论如下:

1) 对于顶梁扭转加载工况,如果仅为了保证顶梁处的仿真应力较为准确,从而对液压支架顶梁应力做初步评估,当顶梁的垫块上表面采用固定支撑时,底座边界采用固定约束、与工作台不分离接触以及工作台粗糙接触时,均具有一定的精度,而且这些边界均是线性的,计算效率很高.

2) 在顶梁的边界采用固定支撑的情况下,底座下表面采用固定支撑,会使底座底面Y向和X向的位移为0,约束过刚,导致底座的应力偏小,与实际底座工作状态不符;底座下表面分别采用无摩擦支撑、与工作台不分离接触、与工作台粗糙接触,仿真的结果稍有改善,但得到的底座应力仍远小于试验结果;底座采用与工作台无摩擦接触或采用只压缩支撑并约束底面Z方向的位移均会导致底座的仿真应力值偏大.而底座选用与工作台摩擦接触, 仿真得到液压支架整体应力分布结果与试验吻合最好.还需指出摩擦接触存在非线性,很大程度上会降低仿真的计算效率.

3) 考虑销轴简化方法对仿真结果的影响时,去除销轴在连接位置直接使用绑定接触,会导致掩护梁处的应力偏小,与实际不符.使用考虑变形的旋转副代替销轴时,仿真结果较为接近试验结果,但是计算时间大大增加.保留销轴,将销轴和孔的绑定接触改为摩擦接触时,计算精度也较高,但添加的多个摩擦接触会大大降低计算效率.综合考虑计算效率和计算精度,建议保留销轴,并将销轴与轴孔绑定接触.

4) 不改变边界条件的情况下,局部结构的修改会导致仿真应力值的变化,若不改变顶梁上表面和底座下表面等重要位置的结构,仅对液压支架的部分零件做出修改,采用工况5的边界条件,应仍具有较好的准确性.

| [1] |

LIU Hongyu, LIU Junqing.Hydraulic support entire strength research under four kinds of typical load working conditions[C]//Proceedings of 2011 Second International Conference on Mechanic Automation and Control Engineering. Hohhot: IEEE, 2011: 329. DOI: 10.1109/MACE.2011.5986925

|

| [2] |

LI Linghui, ZHENG Xiaowen. Three-dimensional modeling and finite element analysis of the hydraulic support[J]. Advanced Materials Research, 2013, 712/713/714/715: 1002. DOI:10.4028/www.scientific.net/AMR.712-715.1002 |

| [3] |

李灿, 苟晓明, 雷刚, 等. 矿用液压支架强度分析[J]. 重庆理工大学学报(自然科学版), 2014, 28(5): 44. LI Can, GOU Xiaoming, LEI Gang, et al. Strength analysis of mine hydraulic support[J]. Journal of Chongqing University of Technology (Natural Science), 2014, 28(5): 44. DOI:10.3969/j.issn.1674-8425(z).2014.05.009 |

| [4] |

ZHAO Xiaohui, LI Fuyong, LIU Yu, et al. Fatigue behavior of a box-type welded structure of hydraulic support used in coal mine[J]. Materials, 2015, 8(10): 6609. DOI:10.3390/ma8105325 |

| [5] |

WU Jiangyu, FENG Meimei, TANG Kun. Strength analysis of six-pillar hydraulic support base[J]. Mechanics and Architectural Design, 2017, 61. DOI:10.1142/9789813149021_0008 |

| [6] |

KONG Shuai, KONG Lingzan, WANG Lulu. The strength adaptabi-lity analysis of super-large mining height hydraulic support[J]. International Core Journal of Engineering, 2017, 3(11): 229. |

| [7] |

高耀东, 周同. 用有限元法模拟液压支架强度试验[J]. 机械设计, 2018, 35(12): 66. GAO Yaodong, ZHOU Tong. Simulation of strength test of hydraulic support by means of finite element method[J]. Journal of Machine Design, 2018, 35(12): 66. DOI:10.13841/j.cnki.jxsj.2018.12.012 |

| [8] |

HU Denggao, FAN Xun. Analysis of the strength and reliability of hydraulic support with finite element method[J]. Advanced Materials Research, 2013, 619: 225. DOI:10.4028/www.scientific.net/AMR.619.225 |

| [9] |

MENG Zhaosheng, ZENG Qingliang, GAO Kuidong, et al. Failure analysis of super-large mining height powered support[J]. Engineering Failure Analysis, 2018, 378. DOI:10.1016/j.engfailanal.2018.04.011 |

| [10] |

朱钧麟.液压支架应力研究及有限元分析[D].沈阳: 东北大学, 2011 ZHU Junlin. Stress research and finite element analysis of hydraulic support[D]. Shenyang: Northeastern University, 2011 |

| [11] |

洪岸柳.液压支架的结构强度与疲劳寿命分析[D].沈阳: 东北大学, 2012 HONG Anliu. Structural strength and fatigue life analysis of hydraulic support[D]. Shenyang: Northeastern University, 2012 |

| [12] |

秦润泽.放顶煤液压支架的应力测试及有限元分析[D].西安: 西安科技大学, 2012 QIN Runze. The stress testing and finite element analysis to the caving hydraulic support[D]. Xi'an: Xi'an University of Technology, 2012 |

| [13] |

马园园, 谢里阳, 洪岸柳, 等. 液压支架应力测试研究及有限元分析[J]. 机械设计与制造, 2012(11): 34. MA Yuanyuan, XIE Liyang, HONG Anliu, et al. Finite element analysis and hydraulic support stress test[J]. Machinery Design & Manufacture, 2012(11): 34. DOI:10.3969/j.issn.1001-3997.2012.11.012 |

| [14] |

MA Yuanyuan, XIE Liyang, QIN Xiaofeng. Strength and reliability analysis of hydraulic support[J]. Advanced Materials Research, 2012, 544: 19. DOI:10.4028/www.scientific.net/AMR.544.18 |

| [15] |

李祥松. 某型号液压支架的应力测试对比分析[J]. 煤炭技术, 2015, 34(5): 244. LI Xiangsong. Comparative analysis of stress tests of certain type hydraulic support[J]. Coal Technology, 2015, 34(5): 244. DOI:10.13301/j.cnki.ct.2015.05.094 |

| [16] |

WANG Peiqin, XU Zengshun, SUN Zuofeng, et al. Design and simulation of fully mechanized hydraulic support[J]. Applied Mechanics and Materials, 2014, 644: 199. DOI:10.4028/www.scientific.net/AMM.644-650.199 |

2021, Vol. 53

2021, Vol. 53