2. 中国航空规划设计研究总院有限公司,北京 100120

2. China Aviation Planning and Design Institute Co. Ltd., Beijing 100120, China

在门式刚架结构中,由于插入式柱脚施工灵活,应用的越来越广泛,该类型柱脚先浇筑混凝土基础,浇筑时在基础内预先留有杯口,待混凝土浇筑成型以后将钢柱置于杯口内,并通过高标号细石混凝土进行二次浇筑固定[1]。插入式柱脚与埋入式柱脚的结构相似,区别在于埋入式柱脚的混凝土基础与钢柱一次浇筑成型,因此,插入式柱脚采用与埋入式柱脚相同的设计方法,忽略混凝土二次浇筑面的影响,这与实际情况存在一定差异。

近年来,插入式和埋入式柱脚引起了国内外学者的关注。插入式柱脚的研究较少,江春风[2]对插入式钢柱脚的插入深度进行了讨论。马付彪等[3-4]对实腹式和双肢格构柱式插入式柱脚的设计方法进行了研究。多数学者的研究围绕埋入式柱脚展开,曹万林等[5-6]研究了抗拔钢筋对埋入式柱脚抗拔性能的影响。Pertold等[7-8]通过试验测试了钢柱与混凝土底座之间的黏结强度以及底座下部的抗冲切力,并提出一种设计模型。Stamatopoulos等[9]分析了锚栓和底板厚度对埋入式柱脚受力性能的影响。杨建等[10]研究了埋深和栓钉布置方式对埋入式钢柱脚受力性能的影响。王祯希等[11]对埋入式柱脚进行了抗震性能研究,分析了埋深比和栓钉布置方式对柱脚抗震性能的影响。Grilli等[12]通过对埋入式柱脚节点进行试验研究,分析了柱脚的破坏机理、强度、刚度以及耗能性能。基于Grilli等[12]的研究,Torres-Rodas等[13]提出一种模拟埋入式柱脚滞回响应的方法。

《建筑抗震设计规范》[14]规定插入式柱脚的埋入深度不得小于钢柱截面高度的2.5倍,《钢结构设计标准》[15]中规定最小埋入深度可取截面高度的1.5倍,但是《门式刚架轻型房屋钢结构技术规范》[16]中未对插入式柱脚埋置深度进行规定。

在门式刚架轻型结构中通常会采用低埋深比(1.0、1.5)的插入式柱脚,但缺少相关的规范规定及研究工作,此时混凝土二次浇筑的接触面积较小,是否对插入式柱脚产生影响,需要进一步研究。因此,本文设计了8个低埋深比试件,通过拟静力试验,研究其破坏模式、滞回曲线、骨架曲线、延性、刚度退化以及耗能能力,明确其力学性能和二次浇筑面的影响,为其在门式刚架轻型结构中的应用提供参考。

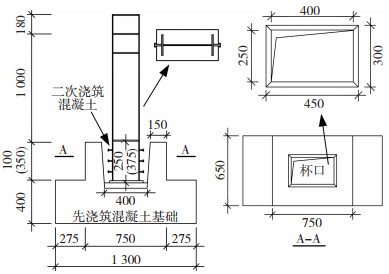

1 试验概况 1.1 试件设计试验共设计8个H型钢插入式柱脚节点,缩尺比例为1∶2,钢柱采用了两种规格,分别为H250 mm×100 mm×4 mm×6 mm和H250 mm×100 mm×4 mm×8 mm。混凝土基础梁尺寸为1 300 mm×650 mm×400 mm,底面配置钢筋直径为12 mm,纵横向间距均为150 mm。混凝土杯口平面尺寸为650 mm×750 mm,纵向配置10根直径为6 mm的钢筋,箍筋配置直径6 mm,间距为150 mm,杯口内预留孔洞为倒梯形截面,顶面尺寸为300 mm×450 mm,底面尺寸为250 mm×400 mm。杯壁顶面配置面筋,每侧配置2根直径8 mm的面筋,部分试件配置有单排栓钉M8×35 mm@100。试件CB-1和CB-2杯口高度为100 mm,埋置深度为250 mm,埋深比均采用1.0,CB-2布置有栓钉。试件为CB-3~8的杯口高度为350 mm,埋置深度为375 mm,埋深比均采用1.5。其中,试件CB-3~5无轴向荷载,试件CB-3未布置栓钉,试件CB-4布置栓钉,试件CB-5在试件CB-3的基础上将型钢翼缘的厚度由6 mm增加至8 mm。试件CB-6~8施加轴向压力50 kN,其中,试件CB-6未布置栓钉,试件CB-7布置栓钉,试件CB-8对试件CB-6的翼缘进行了加厚。加载点距离混凝土表面的高度均为1 000 mm。试件尺寸和试件配筋分别见图 1、2。试件的主要参数见表 1。

|

图 1 试件几何尺寸(mm) Fig. 1 Dimensions of specimens (mm) |

|

图 2 试件配筋(mm) Fig. 2 Reinforcement of specimens (mm) |

| 表 1 试件主要参数 Tab. 1 Parameters of specimens |

试件一次浇筑采用C30混凝土,立方体抗压强度标准值为38.67 MPa,二次浇筑采用C40细石混凝土,立方体抗压强度标准值为47.65 MPa。

试件钢柱采用Q235钢,通过对标准试件进行单向拉伸试验,得到钢材的屈服强度、抗拉强度以及伸长率,见表 2。

| 表 2 钢板材性试验结果 Tab. 2 Material properties of specimens |

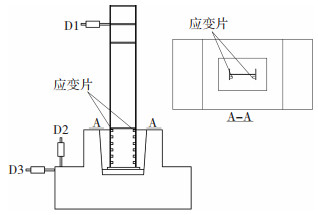

试验采用悬臂梁式加载方案,竖向荷载通过千斤顶在柱顶施加,水平荷载通过500 kN MTS液压伺服试验机施加。试件底部采用地锚固定,为了防止钢柱发生平面外失稳或扭转,在钢柱的平面外两侧设置侧向支撑,支撑与试件的接触面采用聚四氟乙烯板处理。加载装置见图 3。

|

图 3 加载装置 Fig. 3 Test setup |

本次试验通过位移控制进行加载,采用FEMA 461[17]推荐的加载制度,各级加载级别位移关系为ai+1=1.4ai,ai为第i级的加载幅值,其中a1=u0,u0是加载历程中的最小目标加载位移幅值,其取值需要保证在试件屈曲前,至少完成6次循环加载。um为最大目标加载位移,当加载到um试件还没有达到破坏状态,在接下来的加载中,取位移幅值增量为0.3um,直到试件承载力下降到极限承载力的85%或者试件发生脆性破坏时,停止加载。经过有限元初步试算,确定试验中取u0=2 mm,um=50 mm。具体加载步骤见图 4,图中u为加载幅值,n为加载步。

|

图 4 加载制度 Fig. 4 Schematic diagram of loading process |

在柱顶加载位置处布置位移计D1,监测加载过程中施加位移的变化情况;在试件底部分别布置竖向位移计D2和水平位移计D3,监测试件在加载过程中的水平滑移和竖向错动。在插入混凝土的型钢柱翼缘内侧布置应变片,以观测试验过程中钢柱插入部分的受力,见图 5。

|

图 5 测量装置布置 Fig. 5 Arrangement of measuring system |

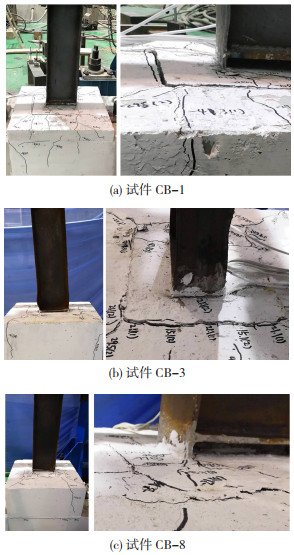

试件CB-1(埋深比1.0,无栓钉,无轴力)、CB-3(埋深比1.5,无栓钉,无轴力)、CB-8(埋深比1.5,无栓钉,施加轴向压力,翼缘加厚)发生二次浇筑面开裂破坏,见图 6。

|

图 6 二次浇筑面开裂破坏 Fig. 6 Secondary pouring surface failure of concrete |

对于试件CB-1,在柱顶位移Δ=-29.5 mm第二次加载时,型钢柱前侧的二次浇筑面形成一道裂缝,在Δ=-41.3 mm第一次加载时,型钢柱和二次浇筑混凝土被拔起,左侧(受拉侧)二次混凝土浇筑面开裂明显,右侧(受压侧)无明显变化,整个过程发展较快,拔起过程较为突然,见图 6(a)。

试件CB-3和CB-8的试验现象类似,以CB-3进行说明。在柱顶位移Δ=15.1 mm时,钢柱左、右侧的二次浇筑面位置均出现裂缝,Δ=21.1 mm时,二次浇筑面位置的裂缝贯通,并向钢柱前、后侧二次浇筑面发展,Δ=29.5 mm时,二次浇筑混凝土的角部到混凝土外侧角部方向出现裂缝,Δ=41.3 mm时,裂缝延伸至混凝土最外侧并继续向下发展,型钢柱底部翼缘屈曲,二次浇筑混凝土出现被拔起的趋势,Δ=57.8 mm时,型钢屈曲程度加重,左侧二次混凝土浇筑面开裂明显,型钢柱和二次浇筑混凝土被拔起,见图 6(b)。

试件CB-2(埋深比1.0,布置栓钉,无轴力)、CB-4(埋深比1.5,布置栓钉,无轴力)、CB-6(埋深比1.5,无栓钉,施加轴向压力)、CB-7(埋深比1.5,布置栓钉,施加轴向压力)型钢底部屈曲破坏,见图 7。

|

图 7 型钢柱底部屈曲破坏 Fig. 7 Buckling failure of bottom of steel column |

试件CB-2、CB-4、CB-7试验现象类似,以CB-7进行说明。在柱顶位移Δ=7.7 mm时,从钢柱翼缘表面开始沿着栓钉平行方向出现裂缝,当Δ=10.8 mm时,裂缝向外延伸至二次混凝土浇筑面,同时,在翼缘前侧产生新裂缝且延伸至二次混凝土浇筑面,Δ=15.1 mm时,在翼缘前、后侧产生新裂缝,并向二次浇筑面延伸,Δ=41.3 mm时,型钢底部翼缘发生屈曲破坏,见图 7(d)。试件CB-2的破坏见图 7(a),试件CB-4的破坏见图 7(b)。

试件CB-6的裂缝开展过程与试件CB-2、CB-4、CB-7不同。在柱顶位移Δ=7.7 mm时,钢柱左、右两侧的二次浇筑面位置出现少量裂缝,Δ=10.8 mm时,左、右侧二次浇筑面位置的裂缝贯通,翼缘的前侧产生新裂缝且延伸至二次混凝土浇筑面,随后,分别在前、后侧二次浇筑面和翼缘附近出现少许裂缝,直到柱顶位移等于Δ=41.3 mm时,型钢底部翼缘发生屈曲破坏,见图 7(c)。

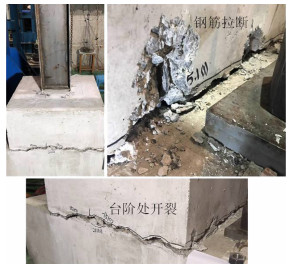

试件CB-5(埋深比1.5,无栓钉,无轴力,翼缘加厚)在台阶处开裂破坏。在柱顶位移Δ=7.7 mm时,型钢翼缘附近产生少许裂缝,Δ=10.8 mm时,在型钢翼缘附近继续产生新裂缝,原有裂缝延伸至前、后侧二次浇筑面,Δ=15.1 mm时,台阶水平位置出现贯通裂缝,Δ=21.1 mm时,台阶处的裂缝变宽,Δ=29.5 mm时,台阶处的裂缝宽度继续增大,以该裂缝为分界线,上、下侧混凝土基本脱离,但纵向钢筋仍可以承载,直到Δ=41.3 mm时,纵向钢筋被拉断,试件破坏,见图 8。台阶开裂破坏是由于型钢柱的翼缘加厚,而混凝土配筋未相应加强,实际工程中很难出现此类情况,因此不作为插入式柱脚的一种破坏模式。

|

图 8 试件CB-5台阶处开裂破坏 Fig. 8 Cracking failure of specimen CB-5 at the step |

综上所述,插入式柱脚共有两种破坏模式,分别为混凝土二次浇筑面的破坏和型钢柱底部屈曲破坏,见表 3。埋深比为1.0且无栓钉时(CB-1),破坏模式为二次浇筑面破坏,同时失去承载能力,布置栓钉后(CB-2)转变为型钢屈曲破坏;当埋深比由1.0(CB-1)提升至1.5时(CB-3),破坏模式仍为二次浇筑面破坏,但破坏过程缓慢,破坏程度减轻,仍具有承载能力。在埋深比1.5(CB-3)的基础上,再布置栓钉(CB-4)或施加轴向压力(CB-6),破坏模式转变为型钢屈曲破坏,而加强翼缘后(CB-5、CB-8),将型钢屈曲破坏转变为二次浇筑面破坏或台阶处破坏,工程中应避免采用加强型钢翼缘的方式。由此可见,布置栓钉或施加轴向压力对破坏模式的改善最为有效。

| 表 3 试件破坏模式 Tab. 3 Specimen failure modes |

各试件的滞回曲线见图 9。加载初期,试件处于弹性工作状态,加载刚度和卸载刚度均无明显变化,滞回曲线近似呈直线,滞回环呈狭长状。随着柱顶位移的增加,试件进入塑性阶段,试件的加载刚度和卸载刚度逐渐减小,滞回环面积不断增大,混凝土裂缝闭合导致滞回曲线出现不同程度的“捏拢”现象,滞回曲线呈弓形。

|

图 9 试件滞回曲线 Fig. 9 Hysteretic curves of specimens |

在混凝土二次浇筑面开裂前,试件CB-1的滞回曲线较为饱满,二次浇筑面开裂后,出现了轻微“捏拢”现象,之后由于混凝土二次浇筑面的破坏,承载力快速下降,大幅降低了试件的耗能能力和承载能力。试件CB-2由于设置了栓钉,二次混凝土浇筑面未发生开裂现象,滞回曲线也更为饱满,说明布置栓钉可以改善插入式柱脚节点的耗能能力,使得混凝土具有更好的整体性能。

与试件CB-3相比,由于布置了栓钉,试件CB-4的滞回曲线更为饱满,“捏拢”现象的程度较轻,耗能能力更强,但是,在施加竖向荷载以后,试件CB-6与CB-7相比,布置栓钉对滞回曲线基本没有影响。

试件CB-5和CB-8的H型钢柱翼缘都进行了加厚,从滞回曲线可以看出,两个试件都存在明显的“捏拢”现象,在加载后期都出现了承载力的快速下降,由此说明,仅对型钢翼缘进行加强,无法提高试件的耗能能力,且容易导致试件发生脆性破坏。试件CB-5由于混凝土台阶处开裂,纵向钢筋被拉断,滞回曲线出现承载力快速下降段。

试件CB-8由于钢柱和二次浇筑混凝土突然被拔起,在滞回曲线上表现为承载力快速下降。与CB-8相比,虽然试件CB-3的钢柱和二次浇筑混凝土也被拔起,但在拔起之前,二次浇筑面的裂缝得到了充分的开展,滞回曲线也出现较为严重的“捏拢”现象,裂缝的充分开展使得整个拔起过程较为缓和,因此,滞回曲线上未出现承载力快速下降段。

3.2 骨架曲线图 10为不同参数的骨架曲线对比。由于二次浇筑面以及其他部位的混凝土并不是对称开裂,因此部分试件的骨架曲线表现出不对称性。

|

图 10 骨架曲线参数分析 Fig. 10 Parametric analysis of skeleton curves |

从图 10(a)和表 4可看出,试件屈服前,栓钉可以提高试件的刚度。试件屈服后,当埋深比1.0时,试件CB-1和试件CB-2的峰值荷载基本相等,但试件CB-2的峰值位移较小;当埋深比等于1.5,反向加载的峰值荷载基本相等,正向加载时,由于试件CB-3的二次浇筑面开裂严重,其峰值荷载低于试件CB-4,两者的峰值位移相差不大。从图 10(b)和表 4可看出,随着埋深比的提高,试件的峰值位移增大,说明埋深比从1.0提高到1.5,能够提高试件的变形能力,但是试件的刚度减小,经分析,埋深比1.5的试件的杯口高度更高,导致其刚度减小。从图 10(c)和表 4可看出,试件屈服前,施加轴向压力对试件的刚度有所提高,试件屈服后,施加轴向压力使得试件的峰值位移变小,骨架曲线的下降段变陡,表明轴向压力降低了试件的变形能力。从图 10(d)和表 4可看出,无轴向压力时,加厚翼缘,试件的刚度和峰值荷载都得到了显著提高,但是对试件的峰值位移的影响不显著;施加轴向压力时对型钢翼缘进行加厚,能够提高试件的峰值荷载,增大试件的峰值位移。

| 表 4 试验主要结果 Tab. 4 Main test results |

表 4为各试件的屈服位移、峰值位移、极限位移以及位移延性系数,其中,位移延性系数μ计算公式为

| $ \mu = \frac{{{\mathit{\Delta}_{\rm{u}}}}}{{{\mathit{\Delta}_{\rm{y}}}}} $ | (1) |

式中:Δu为试件的极限位移,取各试件荷载值下降至峰值荷载85% 时对应的柱顶水平位移;Δy为试件的屈服位移,根据通用屈服弯矩法[18]确定。

由表 4可见,设置栓钉以后,当埋深比1.0时,试件CB-2的延性系数较试件CB-1增大了15.1%;当埋深比1.5时,试件CB-4的延性系数较试件CB-3增大了9.0%、14.0%,说明布置栓钉可以提高试件的延性。当试件的埋深比由1.0提高至1.5时,对于无栓钉试件,试件CB-3的延性系数较试件CB-1降低了26.2%;对于有栓钉试件,试件CB-4的延性系数较试件CB-2降低了29.4%、26.9%,表明提高埋深比会降低试件的延性。当施加轴向压力时,对于无栓钉试件,试件CB-6的延性系数较试件CB-3增大了22.4%、29.5%;对于有栓钉试件,试件CB-7的延性系数较试件CB-4增大了16.0%、3.9%,可见施加轴向压力能够提高试件的延性,特别是对于无栓钉试件的延性提升更为显著。当增加型钢柱翼缘厚度时,对于无轴向压力的试件,试件CB-5的延性系数较试件CB-3增大了37.5%;对于施加轴向压力的试件,试件CB-8的延性系数较试件CB-6降低了29.8%,由此可见,考察型钢柱翼缘厚度对延性系数的影响时,还需要考虑轴力的作用。

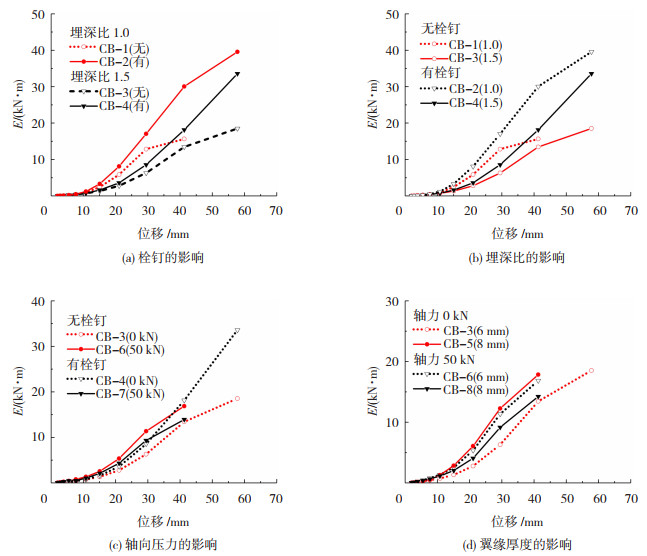

3.4 耗能性能采用累积耗能和等效黏滞阻尼系数作为试件耗能能力的指标,并分析了栓钉、埋深比、轴压力以及翼缘厚度对耗能能力的影响,结果见图 11、12。

|

图 11 累积耗能与位移关系 Fig. 11 Cumulative energy dissipation curves |

|

图 12 等效黏滞阻尼系数曲线 Fig. 12 Equivalent viscous damping coefficient curves |

试件CB-2、CB-4的耗能能力分别强于试件CB-1、CB-3(图 11(a)、12(a)),说明布置栓钉可以提高试件的耗能能力。CB-1和CB-3均为二次浇筑面破坏,但CB-1破坏突然且无明显的裂缝发展过程,而CB-3裂缝发展明显,破坏后仍具有承载能力,因此表现为CB-3的黏滞阻尼系数小于CB-1但累计耗能强于CB-1(图 11(b)、12(b)),而CB-4由于其台阶处产生裂缝,导致耗能能力弱于CB-2。由图 11(c)、12(c)可看出,无栓钉时,轴向压力能够提高试件的耗能能力,布置栓钉时,轴向压力对试件的耗能能力基本没有影响。由图 11(d)、12(d)可看出,无轴向压力作用下,增加型钢柱翼缘厚度可以提高试件的耗能能力,而轴向压力作用下,增加型钢柱翼缘厚度反而会减小试件的耗能能力,因此考察型钢柱翼缘厚度对耗能能力的影响时,还需要考虑轴力的作用。

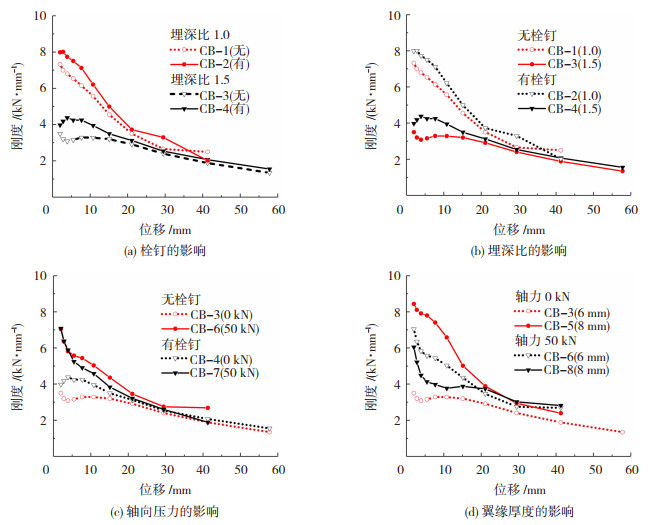

3.5 刚度退化采用割线刚度的变化表示试件的刚度退化,经计算得到了各试件的刚度退化曲线,同时,对各参数的影响进行讨论,见图 13。

|

图 13 刚度退化 Fig. 13 Parametric analysis of stiffness degeneration |

由图 13(a)可见,布置栓钉以后,试件CB-1和CB-2以及试件CB-3和试件CB-4的刚度退化曲线趋势基本一致,说明布置栓钉对试件的刚度退化没有影响。由图 13(b)可见,埋深比从1.0增大到1.5,试件的刚度退化曲线更为平缓,说明增加埋深比能有效延缓试件的刚度退化。由图 13(c)可见,施加轴向压力,仅在加载初期对试件的刚度退化有影响,在加载初期,轴向压力作用下的试件退化曲线更为陡峭,随着加载的位移增加,试件的刚度退化曲线趋于一致。由图 13(d)可见,无轴向压力作用时,刚度退化差异明显,翼缘加厚的试件刚度退化更快;对于施加轴向压力的试件,加载后期的刚度退化曲线趋于一致。

4 数值模拟利用ABAQUS有限元软件对试验试件进行模拟。型钢、混凝土以及栓钉采用C3D8R实体单元,钢筋采用桁架单元T3D2。混凝土本构采用塑性损伤模型,钢柱与钢筋均采用双线性随动强化模型。为了考虑二次浇筑面的影响,先浇混凝土与后浇混凝土接触面采用的是允许滑移的摩擦接触,切向接触采用罚函数,摩擦系数采用0.9[19],法向采用硬接触。钢柱与混凝土之间的接触面同样采用的是允许滑移的摩擦接触,切向接触采用罚函数,摩擦系数采用0.6[20],法向接触采用硬接触。栓钉采用Tie与钢柱连接,通过embed嵌入混凝土。钢筋通过embed嵌入到混凝土中。数值模型见图 14。

|

图 14 数值模型 Fig. 14 Numerical model |

通过数值模拟,将计算得到的滞回曲线与试验曲线进行对比,见图 9。可以看出数值模拟的滞回曲线与试验曲线基本吻合,但由于混凝土开裂后试验曲线出现“捏拢”现象,数值模拟的滞回曲线比试验曲线更为饱满。

5 结论通过对8个低埋深比插入式柱脚进行拟静力试验,对其破坏模式及滞回性能进行分析,得出以下结论:

1) 插入式柱脚有两种破坏模式,分别是混凝土二次浇筑面破坏和型钢柱底部屈曲破坏。型钢柱底部屈曲破坏说明混凝土基础的整体性较好,与埋入式柱脚破坏模式相同。

2) 布置栓钉或施加轴向压力可有效改善插入式柱脚的破坏模式,将二次浇筑面破坏转变为底部型钢屈曲破坏。无栓钉且无轴向压力作用下,埋深比由1.0提高至1.5,能够减轻二次浇筑面的破坏程度并保证其继续承载,但不能改变柱脚的破坏模式。增加翼缘厚度会导致台阶破坏,当增加翼缘厚度进行加强时,应采取措施防止台阶处破坏。

3) 布置栓钉可以提高试件的延性、耗能能力,对刚度退化无影响。提高埋深比会改变柱脚的裂缝发展,削弱其耗能能力,可有效延缓试件的刚度退化。轴向压力能够提高试件的延性,无栓钉时可提高耗能能力,有栓钉时对耗能能力无影响,在加载初期可提高的刚度,在加载后期无影响。

4) 插入式柱脚采用与埋入式柱脚相同的设计方法,应优先保证混凝土基础的整体性,避免二次浇筑面发生破坏,因此,插入式柱脚在埋深比1.0时应布置栓钉。

| [1] |

《钢结构设计手册》编辑委员会. 钢结构设计手册(上册)[M]. 北京: 中国建筑工业出版社, 2004. Editorial Committee of Steel Structure Design Manual. Steel structure design manual[M]. Beijing: China Architecture & Building Press, 2004. |

| [2] |

江春风. 插入式钢柱脚插入深度探讨[J]. 工程建设与设计, 2008(8): 96. JIANG Chunfeng. Discuss the plug-foot-insertion depth of the steel column[J]. Construction & Design for Project, 2008(8): 96. DOI:10.3969/j.issn.1007-9467.2008.08.030 |

| [3] |

马付彪. 工业厂房实腹插入式柱脚设计方法研究[J]. 工程建设与设计, 2013(2): 80. MA Fubiao. Research on design method of inserted type solid column base[J]. Construction & Design for Project, 2013(2): 80. DOI:10.3969/j.issn.1007-9467.2013.02.016 |

| [4] |

马付彪, 郭冰冰. 工业厂房双肢格构柱插入式柱脚设计方法研究[J]. 工程建设与设计, 2013(6): 43. MA Fubiao, GUO Bingbing. Research on design method of inserted type latticed column base[J]. Construction & Design for Project, 2013(6): 43. DOI:10.3969/j.issn.1007-9467.2013.06.011 |

| [5] |

曹万林, 薛素铎, 张毅刚, 等. 国家体育场桁架柱柱脚锚固性能试验研究[J]. 建筑结构学报, 2007, 28(2): 126. CAO Wanlin, XUE Suduo, ZHANG Yigang, et al. Experimental study on anchorage performance of steel column base of the National Stadium[J]. Journal of Building Structures, 2007, 28(2): 126. DOI:10.14006/j.jzjgxb.2007.02.017 |

| [6] |

曹万林, 范重, 张晓新, 等. 国家体育场柱脚锚固性能试验研究[J]. 地震工程与工程振动, 2006, 26(2): 171. CAO Wanlin, FAN Zhong, ZHANG Xiaoxin, et al. Experimental study on anchorage performance of steel column base of National Stadium[J]. Earthquake Engineering and Engineering Vibration, 2006, 26(2): 171. DOI:10.13197/j.eeev.2006.02.029 |

| [7] |

PERTOLD J, XIAO R Y, WALD F. Embedded steel column bases: Ⅰ. Experiments and numerical simulation[J]. Journal of Constructional Steel Research, 2000, 56(3): 253. DOI:10.1016/s0143-974X(99)00105-4 |

| [8] |

PERTOLD J, XIAO R Y, WALD F. Embedded steel column bases: Ⅱ. Design model proposal[J]. Journal of Constructional Steel Research, 2000, 56(3): 271. DOI:10.1016/S0143-974X(99)00106-6 |

| [9] |

STAMATOPOULOS G N, ERMOPOULOS J C. Experimental and analytical investigation of steel column bases[J]. Journal of Constructional Steel Research, 2011, 67(9): 1341. DOI:10.1016/j.jcsr.2011.03.007 |

| [10] |

杨建, 殷志文, 陈忠汉. 埋入式钢柱脚单调加载试验研究[J]. 苏州科技学院学报(工程技术版), 2009, 22(2): 8. YANG Jian, YIN Zhiwen, CHEN Zhonghan. Experimental study on embedded column base under monotonic loading[J]. Journal of University of Science and Technology of Suzhou (Engineering and Technology), 2009, 22(2): 8. DOI:10.3969/j.issn.1672-0679.2009.02.003 |

| [11] |

王桢希, 殷志文, 陈忠汉. 埋入式钢柱脚抗震性能的试验研究[J]. 混凝土与水泥制品, 2009(2): 52. WANG Zhenxi, YIN Zhiwen, CHEN Zhonghan. Experimental study on the aseismic performance of embedded steel column base[J]. China Concrete and Cement Products, 2009(2): 52. DOI:10.19761/j.1000-4637.2009.02.015 |

| [12] |

GRILLI D, JONES R, KANVINDE A. Seismic performance of embedded column base connections subjected to axial and lateral loads[J]. Journal of Structural Engineering, 2017, 143(5): 04017010. DOI:10.1061/(asce)st.1943-541x.0001741 |

| [13] |

TORRES-RODAS P, ZAREIAN F, KANVINDE A. A hysteretic model for the rotational response of embedded column base connections[J]. Soil Dynamics and Earthquake Engineering, 2018, 115: 55. DOI:10.1016/j.soildyn.2018.08.015 |

| [14] |

建筑抗震设计规范: GB 50011—2010[S]. 北京: 中国建工出版社, 2016 Code for seismic design of buildings: GB 50011—2010[S]. Beijing: China Architecture & Building Press, 2016 |

| [15] |

钢结构设计标准: GB 50017—2018[S]. 北京: 中国建筑工业出版社, 2017 Standard for design of steel structures: GB 50017—2018[S]. Beijing: China Architecture & Building Press, 2017 |

| [16] |

门式刚架轻型房屋钢结构技术规范: GB51022—2015[S]. 北京: 中国建工出版社, 2015 Technical code for steel structure of light-weight building with gabled frames: GB51022—2015[S]. Beijing: China Architecture & Building Press, 2015 |

| [17] |

Federal Emergency Management Agency. Interim testing protocols for determining seismic performance characteristics of structural and nonstructural components: FEMA 461[J]. Washington DC: Federal Emergency Management Agency, 2007, 21. |

| [18] |

姚谦峰, 陈平. 土木工程结构试验[M]. 北京: 中国建筑工业出版社, 2001: 219. YAO Qianfeng, CHEN Ping. Civil engineering structural experiment[M]. Beijing: China Architecture & Building Press, 2001: 219. |

| [19] |

侯和涛. 叠合整体式混凝土剪力墙轴心受压性能研究[D]. 济南: 山东大学, 2016: 71 HOU Hetao. Study of integral composite reinforced concrete shear wall subjected to axial loading[D]. Jinan: Shandong University, 2016: 71 |

| [20] |

王颖, 易坤. 钢管混凝土结构及钢结构单层单跨框架力学性能分析[J]. 沈阳工业大学学报, 2018, 40(1): 116. WANG Ying, YI Kun. Analysis on mechanical properties of concrete filled steel tube and steel structures with single story and single span frame[J]. Journal of Shenyang University of Technology, 2018, 40(1): 116. DOI:10.7688/j.issn.1000-1646.2018.01.21 |

2021, Vol. 53

2021, Vol. 53