2. 华设设计集团股份有限公司,南京 210001

2. China Design Group Co. Ltd., Nanjing 210001, China

纤维增强聚合物(FRP)桥面板具有质轻高强、施工速度快、交通干扰性小及维护费用低等众多优点[1],但其耐久性和长期工作性能还有待进一步研究。Shao等[2]研究发现FRP材料的抗拉强度会随着吸水率的增加而减小,试验结果表明,拉挤成型板桩吸水后其截面中间和边缘的抗拉强度都有约60%的减小。Nogueira等[3]通过试验研究了吸水对胺固化环氧树脂力学性能的影响,结果表明由于水的软化作用,其弹性模量、断裂伸长率、抗拉强度和玻璃化转变温度等参数都有一定降低。Eslami等[4]通过SEM显微镜对湿热软化后的GFR-EVA复合物进行了研究,结果表明复合物稳定性对水分吸收量高度敏感。Dell’Anno等[5]研究了以IPA、EVA和URA为基质的碳纤维复合材料在40 ℃水环境中软化后的层间剪切和弯曲性能,并分别将其与各自等价的环氧基碳纤维复合材料对比。试验结果表明,尽管环氧树脂基在干燥条件下性能较优,但在含水时性能劣化更加严重。

为满足FRP材料在土木工程中的应用需求,本文进行了基于ASTM标准[6](ASTM D790-10A)的三点弯曲试验,将分别在20 ℃和40 ℃环境中测得的干燥、不饱和吸水与饱和吸水试件的弯曲性能进行比较分析,以研究湿度和温度对GFRP层压板弯曲性能的影响。试验中,以一次吸水-失水过程为一个周期,来研究由水分扩散引起的残余损伤使GFRP层压板力学性能退化的机理。此外,为更好地了解湿热环境对GFRP层压板力学性能的影响,本研究使用ABAQUS软件建立了一个湿-力耦合有限元模型,并用弯曲试验结果进行验证。

1 试验材料与方法图 1为GFRP层压板试件,其玻璃化转变温度Tg为78 ℃,厚度为5.64 mm,由6片0.94 mm厚的EQX1200标准板组成。试件的力学性能见表 1,其长度和宽度分别为150和20 mm。根据试验标准,试件在两端支承点以外的悬臂长度均不应小于支承跨度的1/10,对于厚度大于3.2 mm的试件,其宽度不应超过支承跨度的1/4。

|

图 1 玻璃纤维增强聚合物层压板试件 Fig. 1 Glass fiber reinforced polymer laminate specimen |

| 表 1 GFRP层压板力学性能 Tab. 1 Mechanical properties of GFRP laminates |

表 2为弯曲试验内容,试验的湿热软化环境设为40 ℃水,这对GFRP层压板来说可以认为是一个极端的湿热条件。本试验共制备了70个试件,除对照组Set-1外,所有试件都进行湿热软化处理。Set-1试件保存于实验室环境中,其含水量极低,可以忽略不计。Set-2至Set-4试件吸水至一定含水率(Mt/M∞)后进行弯曲试验。而后,将剩余的试件移出环境箱,放在42 ℃的烤箱中烘干,以模拟失水过程。这样,Set-5至Set-7组试件失水至相应含水率后进行弯曲试验。图 2为浮动温差为±2 ℃的环境箱,用来控制试验温度。

| 表 2 弯曲试验内容 Tab. 2 Overview of the flexural tests |

|

图 2 环境箱 Fig. 2 Climate chamber |

图 3为置于环境箱内的三点弯曲试验装置。试验标准推荐的支承跨度与材料厚度之比为16∶1,故本试验支承跨度为90.24 mm,但是各组试件最终的支承跨度值是通过每组试件的平均厚度精确计算得到的,因此不同组试件之间会有所差别。加载杆和支承杆的半径为(5.0±0.1)mm。试件以0.01/min的应变速率进行加载,因此,加载速率为2.4 mm/min,由下式计算得到

| $ R=\frac{Z L^{2}}{6 d} $ | (1) |

|

图 3 弯曲试验装置 Fig. 3 Flexural test device |

式中:R为加载速率,L为支承跨度,d为FRP试件厚度,Z为外侧纤维应变速率。

图 4为弯曲试验停止判别准则,当荷载降低至最大值的70%或跨中最大位移达到10 mm时,停止加载,试验结束。数据记录的时间间隔为1 s。为追踪试件的吸水过程,同时进行了重量分析试验[7]。

|

图 4 弯曲试验停止判别准则 Fig. 4 Termination rules of the flexural test |

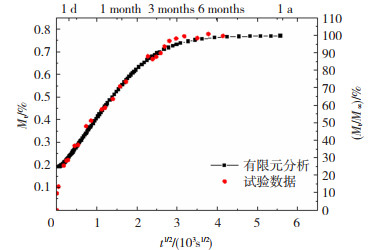

图 5为40 ℃试验环境中试件吸水量随时间变化的关系,圆点表示试验数据,方块表示有限元分析[7]结果。吸水率的计算公式为

| $ M_{\mathrm{t}}=\frac{w_{\mathrm{t}}-w_{0}}{w_{0}} \times 100 $ | (2) |

|

图 5 弯曲试验中试件吸水过程试验结果与有限元分析结果的比较 Fig. 5 Comparison of moisture uptake curves between test results and FE analysis on GFRP specimens under flexural tests |

式中:Mt为吸水率,wt为吸水后质量,w0为吸水前质量。

由图 5可知,试件的饱和吸水率M∞约为0.77%,试验与数值模拟结果吻合性较好。

图 6为试件典型的破坏形式,断裂首先发生在试件的外表面。为了得到GFRP层压板的弹性模量,需要计算试件跨中的应力和应变。根据试验标准,应力计算公式为

| $ \sigma=\frac{3 P L}{2 b d^{2}} $ | (3) |

|

图 6 试件的破坏模式 Fig. 6 Failure mode of specimen |

式中:σ为中点处外侧纤维的应力,P为荷载-位移曲线中的跨中荷载,b为FRP梁的宽度。

任意方向应变的计算公式为

| $ \varepsilon=\frac{6 D_{\max } d}{L^{2}} $ | (4) |

式中:ε为中点处外侧纤维的应变,Dmax为梁中心的最大挠度。

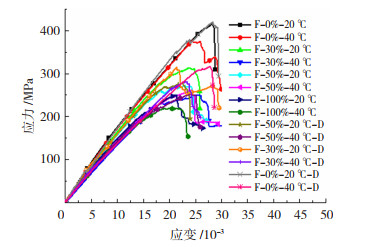

图 7为试件的应力-应变曲线。为了使对比更清晰,对于每个试验编号得到的5条曲线,选取了一条最平均的曲线绘制在图中。

|

图 7 弯曲试验中试件的应力-应变曲线 Fig. 7 Stress-strain curves of GFRP specimens under flexural tests |

弹性模量由切线模量表示,计算公式为

| $ E=\frac{\sigma_{2}-\sigma_{1}}{\varepsilon_{2}-\varepsilon_{1}} $ | (5) |

式中:E为弹性模量,σ1、ε1和σ2、ε2分别为应力-应变曲线线性段内两不同点处的应力和应变。

抗弯强度为试件在弯曲试验中承受的最大弯曲应力。图 8为不同试验环境下试件弯曲性能退化的试验结果与拟合曲线,图中的R2表示曲线与试验数据点的拟合优度。表 3则给出了试验后各组试件的抗弯强度和弹性模量的平均值。

|

图 8 GFRP层压板在不同环境条件下的弯曲性能退化 Fig. 8 Environment-dependent flexural property degradation of GFRP laminates |

| 表 3 GFRP层压板弯曲性能退化 Tab. 3 Flexural property degradation of GFRP laminates |

在MATLAB中用线性函数、指数函数分别拟合弹性模量、抗弯强度与吸水率的关系,得到的近似公式为:

弹性模量,20 ℃,吸水过程:

| $ E=-2\ 725 \frac{M_{\mathrm{t}}}{M_{\infty}}+16\ 609 $ | (6) |

弹性模量,20 ℃,吸水-失水过程:

| $ E=-2\ 428 \frac{M_{\mathrm{t}}}{M_{\infty}}+16\ 333 $ | (7) |

抗弯强度,20 ℃,吸水过程:

| $ S=103^{-\left(\frac{M_{\mathrm{t}}}{M_{\infty}}-1.1\right)}+257 $ | (8) |

抗弯强度,20 ℃,吸水-失水过程:

| $ S=15.5^{-\left(\frac{M_{\mathrm{t}}}{M_{\infty}}-1.87\right)}+242 $ | (9) |

弹性模量,40 ℃,吸水过程:

| $ E=-2\ 795 \frac{M_{\mathrm{t}}}{M_{\infty}}+15\ 409 $ | (10) |

弹性模量,40 ℃,吸水-失水过程:

| $ E=-628 \frac{M_{\mathrm{t}}}{M_{\infty}}+13\ 095 $ | (11) |

抗弯强度,40 ℃,吸水过程:

| $ S=123^{-\left(\frac{M_{\mathrm{t}}}{M_{\infty}}-1.04\right)}+221 $ | (12) |

抗弯强度,40 ℃,吸水-失水过程:

| $ S=3.23^{-\left(\frac{M_{\mathrm{t}}}{M_{\infty}}-4.25\right)}+166 $ | (13) |

在20 ℃试验环境下,试件的弹性模量随着吸水率的增加逐渐减小,饱和试件的弹性模量为14 022 MPa,比干燥试件低了15.6%。对于含水率为30%和50%的试件,弹性模量分别损失了4.4%和9.5%。对于失水过程中的试件,其弹性模量与吸收相同水分的吸水试件相比减小量不明显,在含水率为0%、30%和50%时减小量分别为1.7%、5.1%和4.2%。无论是仅经历吸水还是经历吸水-失水过程的试件,其在30%含水率时的抗弯强度相比于干燥状态均有明显降低(超过了20%)。在这一阶段后,随着吸水量的增加,试件的抗弯强度有些许减小,在饱和状态时达到265 MPa。最后,相比于干燥试件抗弯强度降低了35.4%。与弹性模量的规律相似,吸水试件和吸水-失水试件之间抗弯强度的差别不大。

在40 ℃的试验环境下,试件的弹性模量会由干燥状态时的15 409 MPa降低至饱和状态时的12 780 MPa,试件在失水至完全干燥后弹性模量轻微提高到13 095 MPa。与20 ℃试验环境不同的是,40 ℃时试件经历了吸水-失水过程后弹性模量会有15%的不可逆损失。相应地,在含水率为30%和50%时,吸水-失水试件的弹性模量比仅吸水试件分别降低了11.1%和6.1%。在40 ℃的试验环境下,试件的抗弯强度在含水率为30%时有大幅下降,随后又缓慢降低直至饱和状态的214 MPa,这也是所有试验数据的最小值,比40 ℃(375 MPa)和20 ℃(410 MPa)试验下干燥试件分别降低了42.9%和47.9%。抗弯强度的严重损失表明水分和温度效应的组合会显著影响GFRP层压板的力学性能。将未软化干燥试件和经历吸水-失水过程的干燥试件进行对比发现,在40 ℃条件下后者的抗弯强度比前者降低了16.4%。但是,对于含水率为30%和50%的试件,抗弯强度的降低并不明显。甚至在含水率为30%时,失水试件的抗弯强度还比吸水试件有略微提高。

可以肯定的是,湿热环境能使GFRP层压板的弯曲性能大幅降低,进而影响FRP组合结构的耐久性。在水分方面,吸收的水分会导致FRP复合材料产生可逆和不可逆的变化,例如软化作用以及聚合物分子链中氢键的断裂。这是因为FRP复合材料的基质通常含有可以吸引水分子的亲水基团,故能够通过羟基与水分子组成氢键。软化作用能使FRP的刚度和强度降低,当材料中吸收的水分被移除且还没有发生化学反应时,软化作用是可逆的。但长期暴露在湿热环境下通常会导致不可逆的变化,包括基质内部、纤维表面以及纤维/基质界面的材料性能。例如,为接收更多渗透水分子,聚合物内部的分子链会发生重新排列和重分配,通过改变分子体积来提供额外的空间,致使FRP材料发生松弛[8-10]。在温度方面,当试验温度接近FRP材料的Tg时,其弹性模量和强度都会显著降低[11-12]。有时,高温环境还可能会导致FRP材料的质量损失[13]。因此FRP结构的推荐工作温度应比其Tg低至少20 ℃。此外,当FRP材料的含水量增加时其Tg会相应减小[11, 14]。同时,高温能够加速水分扩散[13]。因此,水分和温度的组合作用加速了对FRP材料的破坏过程,这也解释了FRP材料的力学性能在水分和温度共同作用下大幅降低的原因。

3 湿-力耦合有限元分析关于FRP材料在环境因素影响下的性能退化试验周期一般都较短,通常不超过5 a。但是,像桥梁这类基础设施预期使用寿命往往超过50 a。因此,短期的试验研究不足以估计FRP结构的长期性能。除了加速试验方法[15-17]之外,有限元预测模型也是一种研究环境退化对FRP材料及结构力学性能影响的方法。首先,需要模拟水分在FRP结构中的传输,从而确定截面中水分浓度分布与时间的函数关系。瞬时扩散有限元分析需要的材料参数包括扩散率和溶度系数,可以通过短期重量分析实验获得。在已知水分浓度分布的基础上,可以通过湿-力耦合有限元分析来研究环境因素对FRP结构力学性能的影响。模型所需的水分对FRP材料力学性能的影响参数可以通过材料试验(例如弯曲试验、抗拉试验和短梁剪切试验)获得。

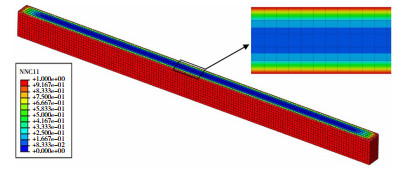

图 9为弯曲试验试件的有限元模型。水分在GFRP试件中的扩散过程由瞬时扩散有限元模型模拟,并与重量分析试验结果进行对比验证(图 5)。

|

图 9 试件的有限元模型 Fig. 9 FE model of specimen |

通过水分扩散分析得到了GFRP试件截面上水分浓度分布随时间的函数关系,并将其作为应力分析中的一个已知场变量输入到模型中。弯曲试验中的弹性模量预测公式(6)、(7)、(10)和(11)作为场相关材料属性输入。这样,每个单元的弹性模量通过局部的水分浓度确定。因此,该模型能够实现对弯曲试验试件的预测。该方法还可以模拟其他的材料性能试验(例如短梁剪切)和FRP结构。

为验证该湿-力耦合有限元模型,将F-50%-20 ℃和F-30%-40 ℃-D这两组试件的试验结果和有限元计算结果进行了比较。图 10、11分别为两个试件的跨中截面水分浓度。基于这两个预定义场,进行线弹性的湿-力耦合有限元分析。单元选用C3D8R,并在试件跨中施加2 kN荷载。

|

图 10 吸水率为30%时试件中面的名义水分浓度分布(24 h) Fig. 10 Moisture concentration distribution across the mid-plane of the specimen with 30% moisture uptake content (24 h) |

|

图 11 吸水率为50%时试件中面的名义水分浓度分布(229 h) Fig. 11 Moisture concentration distribution across the mid-plane of the specimen with 50% moisture uptake content (229 h) |

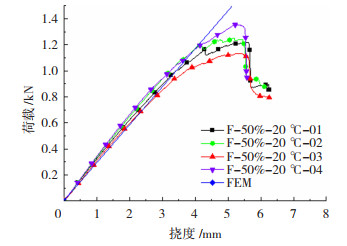

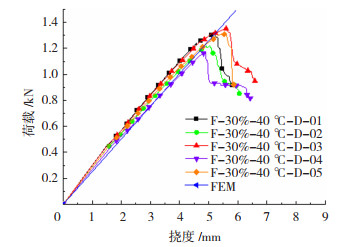

图 12、13分别为试验和有限元分析得到的F-50%-20 ℃和F-30%-40 ℃-D试件的荷载-挠度曲线的对比结果。

|

图 12 F-50%-20 ℃试验和有限元分析的荷载-挠度曲线对比 Fig. 12 Comparison of experimental and FE results on load-deflection curves of F-50%-20 ℃ specimens |

|

图 13 F-30%-40 ℃试验和有限元分析的荷载-挠度曲线对比 Fig. 13 Comparison of experimental and FE results on load-deflection curves of F-30%-40 ℃ specimens |

在线性段二者吻合度较好,说明在线弹性范围内该模型能够预测GFRP试件在不同含水率下的刚度退化。

4 结论本文通过三点弯曲试验研究了环境因素(湿度和温度)对GFRP层压材料弯曲性能的影响。试验采用的湿热软化环境为40 ℃水环境,条件变量为试验温度、试件含水率和吸水/失水过程。通过试验可以得到以下结论:

1) 20 ℃试验温度下,GFRP层压板饱和吸水试件的弹性模量和抗弯强度相比于干燥试件分别降低了15.6%和35.4%。但是,相同含水率的吸水试件和失水试件的弹性模量和抗弯强度差别不大。

2) 40 ℃试验温度下,GFRP层压板饱和吸水试件的弹性模量和抗弯强度相比于干燥试件分别降低了17.1%和42.9%。对于经历吸水-失水过程的试件,其弹性模量(15.0%)和抗弯强度(16.4%)都有不可恢复的损失。

3) 试验结果证明湿度和温度的组合使GFRP层压板的弯曲性能(强度和刚度)严重退化。

4) 通过数据点拟合得到了GFRP层压板弯曲性能随环境因素变化的预测公式,这些公式可以作为有限元分析的输入参数。

5) 提出了一种可以分析GFRP层压板力学性能随环境因素变化的湿-力耦合有限元建模方法,并通过弯曲试验的结果进行了验证。

| [1] |

HOLLAWAY L C. A review of the present and future utilisation of FRP composites in the civil infrastructure with reference to their important in-service properties[J]. Construction and Building Materials, 2010, 24(12): 2419. DOI:10.1016/j.conbuildmat.2010.04.062 |

| [2] |

SHAO Y X, KOUADI S. Durability of fiberglass composite sheet piles in water[J]. Journal of Composites for Construction, 2002, 6(4): 280. DOI:10.1061/(ASCE)1090-0268(2002)6:4(280) |

| [3] |

NOGUEIRA P, RAMIREZ C, TORRES A, et al. Effect of water sorption on the structure and mechanical properties of an epoxy resin system[J]. Journal of Applied Polymer Science, 2001, 80(1): 71. DOI:10.1002/1097-4628(20010404)80:1<71::AID-APP1077>3.0.CO;2-H |

| [4] |

ESLAMI S, HONARBAKHSH-RAOUF A, ESLAMI S. Effects of moisture absorption on degradation of E-glass fiber reinforced Vinyl Ester composite pipes and modelling of transient moisture diffusion using finite element analysis[J]. Corrosion Science, 2015, 90: 168. DOI:10.1016/j.corsci.2014.10.009 |

| [5] |

DELL'ANNO G, LEES R. Effect of water immersion on the interlaminar and flexural performance of low cost liquid resin infused carbon fabric composites[J]. Composites Part B: Engineering, 2012, 43(3): 1368. DOI:10.1016/j.compositesb.2011.08.037 |

| [6] |

Standard test methods for flexural properties of unreinforced and reinforced plastics and electrical insulating materials: ASTM D790-10A[S]. West Conshohocken: ASTM International, 2010

|

| [7] |

JIANG X, KOLSTEIN H, BIJLAARD F, et al. Effects of hygrothermal aging on glass-fibre reinforced polymer laminates and adhesive of FRP composite bridge: moisture diffusion characteristics[J]. Composites Part A: Applied Science and Manufacturing, 2014, 57: 49. DOI:10.1016/j.compositesa.2013.11.002 |

| [8] |

LOH W K, CROCOMBE A D, WAHAB M M A, et al. Modelling anomalous moisture uptake, swelling and thermal characteristics of a rubber toughened epoxy adhesive[J]. International Journal of Adhesion and Adhesives, 2005, 25(1): 1. DOI:10.1016/j.ijadhadh.2004.02.002 |

| [9] |

GELLERT E P, TURLEY D M. Seawater immersion ageing of glass-fibre reinforced polymer laminates for marine applications[J]. Composites Part A: Applied Science and Manufacturing, 1999, 30(11): 1259. DOI:10.1016/S1359-835X(99)00037-8 |

| [10] |

GRAMMATIKOS S A, EVERNDEN M, MITCHELS J, et al. On the response to hygrothermal aging of pultruded FRPs used in the civil engineering sector[J]. Materials & Design, 2016, 96: 283. DOI:10.1016/j.matdes.2016.02.026 |

| [11] |

ASHCROFT I A, HUGHES D J, SHAW S J, et al. Effect of temperature on the quasi-static strength and fatigue resistance of bonded composite double lap joints[J]. Journal of Adhesion, 2001, 75(1): 61. DOI:10.1080/00218460108029594 |

| [12] |

ASHCROFT I A, WAHAB M M A, CROCOMBE A D, et al. The effect of environment on the fatigue of bonded composite joints. Part 1: Testing and fractography[J]. Composites Part A-Applied Science and Manufacturing, 2001, 32(1): 45. DOI:10.1016/S1359-835X(00)00131-7 |

| [13] |

ZHOU J M, LUCAS J P. The effects of a water environment on anomalous absorption behavior in graphite-epoxy composites[J]. Composites Science and Technology, 1995, 53(1): 57. DOI:10.1016/0266-3538(94)00078-6 |

| [14] |

BARJASTECH E, NUTT S R. Moisture absorption of unidirectional hybrid composites[J]. Composites Part A: Applied Science and Manufacturing, 2012, 43(1): 158. DOI:10.1016/j.compositesa.2011.10.003 |

| [15] |

MULIANA A, NAIR A, KHAN K A, et al. Characterization of thermo-mechanical and long-term behaviors of multi-layered composite materials[J]. Composites Science and Technology, 2006, 66(15): 2907. DOI:10.1016/j.compscitech.2006.02.016 |

| [16] |

DAVIES P, EVRARD G. Accelerated ageing of polyurethanes for marine applications[J]. Polymer Degradation and Stability, 2007, 92(8): 1455. DOI:10.1016/j.polymdegradstab.2007.05.016 |

| [17] |

MOULZAKIS D E, ZOGA H, GALIOTIS C. Accelerated environmental ageing study of polyester/glass fiber reinforced composites (GFRPCs)[J]. Composites Part B: Engineering, 2008, 39(3): 467. DOI:10.1016/j.compositesb.2006.10.004 |

2021, Vol. 53

2021, Vol. 53