2. 金属精密热加工国防科技重点实验室(哈尔滨工业大学),哈尔滨 150001

2. National Key Laboratory for Precision Hot Processing of Metals (Harbin Institute of Technology), Harbin 150001, China

为提升石油化工运输以及核聚变反应堆重要传输管道高强度、耐腐蚀和轻量化等方面的质量,双金属管无疑成为了最佳选择,而双金属管的质量由其复合工艺所决定[1-4],双管的复合工艺包括机械复合[5]、滚压复合[6]、旋压复合[7]、冶金复合[8]以及电磁成形复合新工艺等[9-10].在双金属复合成形研究领域中,袁其炜等[11]研究发现双金属管复合时覆管的屈服强度大于基管时能够有效地控制管材的壁厚分布;何亚龙[12]通过数值模拟得出复合管的应力值最大区域与应变最大区域不重合,但都呈现对称分布特征;于海平等[13]通过磁脉冲熔覆实验研究,证明了电磁渐进成形可以用于轴向长度较大的管材成形,并且进料量和集磁器的几何参数对成形质量影响较大;Raoelison等[14]通过对放电电压和管材间隙的控制,获得了Al/Cu双金属管连接的合理参数范围;倪兴健[15]通过液压胀形复合双金属管并优化了各成形参数,为实际生产提供理论依据和工艺规范;以上结果为本文探究电磁缩径复合双金属管成形工艺提供了重要参考.

1 电磁渐进缩径基本原理管材电磁渐进缩径成形的主要原理是利用小型线圈在适当的放电能量下多次放电,产生一定时空分布特征的电磁力,从而使得外管逐渐向内变形.其成形过程如下:先对储能电容器组进行充电,完毕后闭合高压开关,使电路导通,随即电容、线圈和放电回路构成类RLC震荡电路,此时线圈中会产生瞬态交变电流,交变电流场感生交变磁场,根据楞次定律,金属管坯中产生瞬态强洛仑兹力,外管在此电磁力作用下与内管剧烈碰撞,使两管紧密地贴合在一起.内外管连接的原理是成形过程中强冲击波驱动内外管表面接触区产生剧烈塑性变形,并诱发绝热温升与异种金属界面的扰动和机械咬合,从而实现冶金结合.

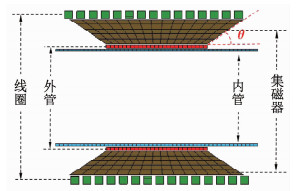

2 电磁缩径成形数值模拟 2.1 几何模型本文基于LS-Dyna平台建立电磁缩径成形三维有限元-边界元模型,其几何模型如图 1所示,其中,基管尺寸为Ф46 mm×1 mm×100 mm,覆管尺寸为Ф51 mm×1.5 mm×50 mm,集磁器内径尺寸为Ф52 mm,外径尺寸为Ф76 mm,倾角θ=42°,集磁器开口宽度为1 mm,线圈的尺寸为Ф77 mm,截面尺寸为4 mm×4 mm,线圈匝数为15.

|

图 1 有限元模型 Fig. 1 Finite element model |

本文集磁器材料为紫铜,而线圈则采用无氧铜,各部件材料具体参数见表 1、2.而20号钢采用娄用够[16]文中的JOHNSON_COOK型材料模型.

| 表 1 有限元模型中材料的力学性能 Tab. 1 Mechanical properties of the materials used in finite element model |

| 表 2 有限元模型中材料的电磁性能 Tab. 2 Electromagnetic properties of the materials used in finite element model |

在边界条件设置过程中,需要在结构场模拟中约束内管和外管的各端部无位移,对应实际实验时内外管的夹持状态.实验过程中缩径成形过程主要是外管受洛伦兹力作用,内管受力相较于外管可忽略不计,而模拟中由于内管也属于导体,为避免内管与线圈、集磁器产生互感进而影响整个成形过程中的受力分布,故在电磁场模拟中需要设置外管上下表面、内表面以及内管所有的面单元边界均不受电磁力作用.同时由于成形过程中管件高速变形压缩空气,空气阻力对变形状态产生显著影响,因此,在模型中采用质量阻尼来等效空气阻力,阻尼系数为1.1.此外,模型中在成形分析步后, 对内外管设置回弹关键字.

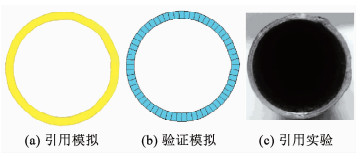

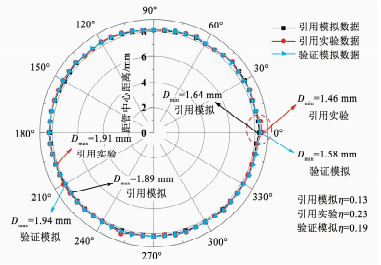

2.4 模型可靠性验证运用本文建立的管材电磁缩径成形三维有限元-边界元模型对范伟[17]文中双金属管连接进行建模仿真模拟,结合模拟结果与实验结果,对外管缩径后外轮廓作对比,见图 2、3.结果表明:相较于文献中预测结果,本文所建立的模型预测结果与实验结果更加吻合.从图 3轮廓比对结果可以看出,管件截面圆周上节点最小位移均处在相同位置(集磁器开口处),最大位移处存在差异.本文模型预测的最小节点位移Dmin=1.58 mm,最大节点位移Dmax=1.94 mm,而管件均匀性η通过节点位移双极值进行表征, 见式(1),η值越小表示变形越均匀,一般当η≤2时,可认为管件整体成形均匀.

|

图 2 模拟与实验的外管轮廓形貌 Fig. 2 Simulated and experimental outer tube profiles |

|

图 3 模拟与实验的外管轮廓对比 Fig. 3 Comparison between simulated and experimental outer tube profiles |

| $ \eta = \frac{{{D_{\max }} - {D_{\min }}}}{{{D_{\max }}}}. $ | (1) |

针对本文所建立模型的计算结果显示η=0.19,满足成形均匀性要求,同时比引用模型的η=0.13更接近于实验的η=0.23.表明本文建立的电磁缩径成形三维有限元-边界元模型具有较高的预测精度.

3 模拟结果与分析 3.1 模拟初步分析图 4为双金属管电磁渐进缩径复合成形过程的等效应力变化过程,可根据应力变化规律把成形全过程分为3个阶段:第1阶段(0~255 μs),外管受较大的电磁力发生塑性变形向内缩径,外管应力逐渐增大,到255 μs时外管开始撞击内管;第2阶段(255~300 μs),内外管开始贴合,两管同时向内缩径至最大距离处;第3阶段(300~500 μs),形变消耗后,残余的动能以应力波形式在内外管材中发生持续振荡,直至动能完全耗尽.振荡过程中两管的应力均出现显著下降,且外管应力整体高于内管一个数量级.外管高应力区出现在两约束端,内管应力分布整体较为均匀,整个过程中内管的最大等效应力为224 MPa,内管中心局部应力超过内管屈服强度(图 4中白色标记处),发生塑性变形,其余部分均为弹性变形,而外管除约束端外均为塑性变形.管壁均匀性由其应变均匀性所决定,外管应变值在0.033~0.13范围内,而内管应变值区间为0.003 6~0.018,可利用差异系数SSD来衡量应变分布的均匀性

|

图 4 管材电磁缩径成形过程中的等效应力变化 Fig. 4 Evolution of equivalent stress in electromagnetic constriction process of tubes |

| $ {\mathit{S}_{{\rm{SD}}}} = \sqrt {\frac{{\sum\limits_{i = 1}^n {{{\left( {{\varepsilon _i} - {\varepsilon _{{\rm{avg}}}}} \right)}^2}} }}{n}} , $ | (2) |

式中:n为所测点的个数,εi为i点的应变值,εavg为平均应变值.

SSD值越小,应变均匀性越高,本文定义SSD值<5%即为变形均匀.经测量得知外管SSD值为0.042,内管SSD值为0.007 6,故内外管均变形均匀,且壁厚分布均匀.这是因为外管较大的屈服强度和结构刚度能抵抗内外管撞击初期较大的冲击力,使得连接区各位置缩径速度较为均匀,不发生周向失稳.而在其接触屈服强度小的内管时也能通过成形参数控制保证内管均匀缩径,且产生较少量变形,并在缩径变形及回弹结束后恰好可以与内管紧密贴合.综合考虑放电能量、成形效果等,本文认为外管与内管屈服强度比选择1.0~1.5之间为宜.

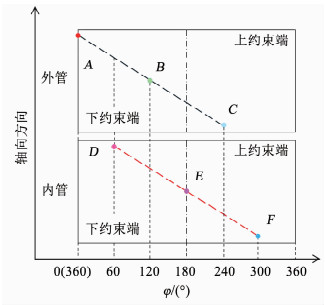

为研究内外管在电磁力作用下的缩径变化量,特选取6个节点进一步跟踪内外管不同位置的位移变化情况,内外管同高度节点间隔60°排布,对内外管从X-Z面(即φ= 0°/360°面)沿顺时针方向展开, 具体节点选取位置见图 5.

|

图 5 典型节点选取示意 Fig. 5 Schematic diagram of typical nodes selection |

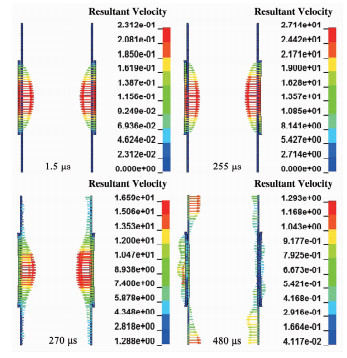

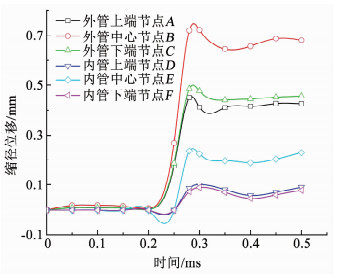

结合图 6和图 7可以看出,在成形第1阶段,外管在电磁力作用下产生了从轴向中心向两端递减分布的速度矢量,成形速度随着放电过程的进行快速达到最大值并开始衰减、变向,当线圈作用区中部的径向速度达到0时,外管达到最大位移,即为间隙值0.5 mm;第2阶段中,外管带动内管同时向内缩径,内管开始出现与外管同分布的速度矢量,在该阶段,外管剩余动能同时维持内外管发生变形,故在内外管速度单调递减,两管均在此阶段结束时达到最大位移,即0.734 mm和0.242 mm;第3阶段中,内外管中剩余动能不满足内外管继续向内缩径的条件,故剩余的速度矢量以应力波的形式在内外管中振荡,直观表现为图 6中480 μs时的速度矢量分布,而节点位移也在0.3~0.5 ms之间发生微小振荡,见图 7.

|

图 6 管材电磁缩径成形过程中的速度矢量变化 Fig. 6 Variation of velocity vector in inner and outer tubes during electromagnetic constriction process |

|

图 7 典型节点的位移变化过程 Fig. 7 Typical nodes displacement process |

变形过程中发现两种成形缺陷:凹陷和起皱失稳.当电压过大时,外管撞击内管速度很大,内管在瞬间径向撞击力作用下发生凹陷,由于应变速率很大,所以应力波来不及传递到临近区域就已引发显著的结构响应,凹陷主要发生在内外管碰撞区域;在内管较薄的情况下容易发生整体起皱失稳,这是由于内管刚度不足,在外管撞击时,内管会获得一个很大的径向速度,导致内管产生大的径向应力和周向应力,然后此应力以应力波的形式沿轴向从中心向两约束端传播,导致内管轴向的非同时不均匀径向变形与周向变形.由于外管接触内管的速度与时间的差异性,内管不同位置达到屈服甚至结构失稳状态的时间也不同,故而内管表面可呈现不均匀分布的皱纹形貌.

3.3 内外管壁厚的影响综合考虑工程需要及内管刚度对电磁缩径成形工艺性的影响,通过多次变内管壁厚模拟实验,发现当内管壁厚为1 mm时能较好地避免起皱失稳现象.进而可在内管壁厚不变的情况下,通过改变外管壁厚,研究不同内外管壁厚比值对成形质量的影响规律.模拟结果如表 3所示,结果表明:当外管较薄时,内外管厚度比值较大,外管刚度较小,塑性变形所消耗的能量较小,导致剩余的能量会转化成较高的速度撞击内管,使内管产生内凹缺陷且外管管壁易产生开裂,无法成形;随着壁厚比值减小,宏观缺陷逐渐消失,当内外管壁厚比值减小到1:1.5时,成形质量良好,无明显宏观缺陷.继续减小壁厚比值时发现,由于外管管壁过厚,刚度过大,缩径变形消耗了大部分能量,导致外管无法以一定速度撞击内管形成有效连接区域.为保证磁场能量的最大利用程度,外管壁厚不得小于集肤深度d,防止能量透过毛坯损失.

| 表 3 内外管壁厚比值下成形质量比较 Tab. 3 Comparison of forming quality under different inner and outer tube wall thickness ratios |

| $ \mathit{d = }\sqrt {\frac{\rho }{{{\rm{ \mathsf{ π} }}\mu f}}} . $ | (3) |

式中:ρ为外管电阻率(Ω·m),μ为真空磁导率(H/m),f为放电电流频率(Hz).

采用基于ANSYS/Emag平台的RLC振荡回路模拟得到放电频率为2.4×103 rad/s,真空磁导率为4π× 10-7 H/m,结合外管的电阻率可计算出集肤深度值为1.3 mm.再结合外管撞击内管的速度值作对比分析,发现当外管壁厚取略大于集肤深度的1.5 mm时恰能使能量利用率达到最大,当壁厚大于1.5 mm时会使大部分能量用于外管的变形,连接质量会逐渐降低,与模拟结果所得到的最优外管壁厚值相符.

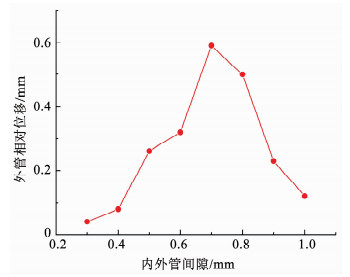

3.4 内外管间隙的影响图 8为外管相对位移(即平均总位移与内外管间隙之差)随内外管间隙的变化规律.不难发现,当内外管间隙较小时,外管与线圈作用的距离较短,导致外管获得的初始动能较低,加之外管撞击内管迫使内管缩径变形所消耗的能量,外管径向的速度就更小,能够缩径的距离也就越短,最后内外管在应力波振荡阶段会相互分离,无法形成有效连接.当间隙值小于0.3 mm时,外管相对位移近似于0,即外管仅接触到内管,无固定连接产生,成形质量较差;内外管间隙增大到0.7 mm时,外管获得充分的加速,相对位移值也达到合理区间,成形质量达到最佳;间隙进一步增大时,由于加工硬化与应变率硬化的作用,外管大变形区变形抗力增大,受小变形区的约束也有所增大,在撞击内管前其速度经历了先增大后减小的变化过程,撞击内管时其动能已显著衰减,成形质量有所降低.最理想的管间间隙即是当外管速度达到最大时刚好撞击内管,故间隙D应为自由变形阶段外管速度的积分值,其具体表达式为

|

图 8 外管相对位移随内外管间隙的变化 Fig. 8 Variation of relative displacement of outer tube with the gap between inner and outer tubes |

| $ \mathit{D = N}\frac{{\lambda \mu {T^2}{U^2}C}}{{2\gamma hL}}\left[ {\frac{t}{{4\beta }} - \frac{1}{{8{\beta ^2}}}\left( {1 - {{\rm{e}}^{ - 2\beta t}}} \right) - \frac{{\alpha {t^2}}}{2}} \right]. $ | (4) |

式中:N为集磁器增幅系数,λ为长冈系数(可查表),T为线圈单位长度上的匝数,U为放电电压(V),C为系统电容(F),γ为外管密度(kg/m3),h为外管壁厚(m),L为放电回路等效电感(H),t为时间(s),β为衰减系数(s-1).

而α=e-2βtsin2(wt),其中w为放电角频率,由于衰减特性,认定只有磁压力脉冲第一波对变形起作用,故t=π/w.本文N值为集磁器外侧与内侧距线圈距离比值和集磁器外高与内高比值之积,计算为1.72,λ值为0.65,T为160匝,U为48 kV,C=2.13×10-4 F,L=1.61×10-5 H,β和w通过放电电流曲线拟合得到, 分别为9 708.73和1.55×104,计算得到D为0.788 9 mm,与模拟优化结果相近.

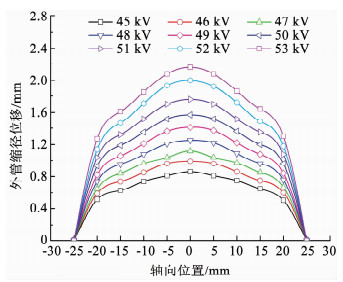

3.5 放电电压的影响为探究放电电压对成形过程的影响规律,对不同加载电压下外管的缩径位移作以统计,规律结果见图 9.结果显示,随加载电压增大,外管初始动能增大,撞击内管时的速度增大,撞击后在残余动能作用下缩径位移也就越大.当电压小于45 kV时,因动能不足,平均缩径距离无法达到管间间隙值,无法形成可靠连接.随着电压逐渐增大,有效连接区域逐渐变宽,当电压达到50 kV时,可在无明显宏观缺陷条件下达到最宽的连接区域,成形效果最佳.继续增大电压会导致撞击速度过大,内管凹陷区域和深度也越来越大,超过53 kV时,外管发生开裂,内管径缩过大无法回复.放电电压主要影响管件表面峰值磁压力大小,峰值磁压力Pm又决定变形区的长度,Pm值越大,外管变形量越大,变形区越短,有效连接区越短, 可表示为

|

图 9 外管位移随电压变化曲线 Fig. 9 Variation of outer tube displacement with voltage |

| $ {\mathit{p}_m} = \frac{C}{{{\rm{2 \mathsf{ π} }}\mathit{l}\lambda }}{\left( {\frac{U}{c}} \right)^2}, $ | (5) |

式中, c为线圈内半径(m),l为线圈长度(m).

本文l值为9.4×10-2 m,c值为3.85×10-2 m,一般峰值磁压力达到外管屈服强度2~3倍之间较为适宜,取临界3倍值求得电压为51.33 kV,2倍值为41.91 kV,模拟最优电压50 kV既保证整体较好成形质量,同时也处于极限电压范围区间之内.

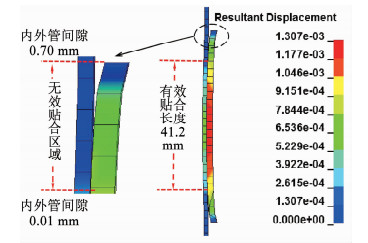

3.6 芯模的影响实际电磁渐进缩径过程中,内管往往由于没有实体支撑而容易过度径缩和开裂.图 10反映的是对上述3个参数优化后并添加芯模所得到的成形效果.所添加的芯模材料为橡胶,大小完全填满内管芯部,参照爆炸复合的有效连接判定[18],最后综合考虑连接间隙均匀性、应力、应变、位移、电流密度分布等方面,认定成形后内外管间隙不超过0.01 mm的区域为有效连接区.模拟测得增添芯模后内外管的有效连接长度为41.2 mm,该结果为后续电磁渐进缩径每道次放电管材的送进量提供了有力的依据,且内管中部由于橡胶的存在,回弹量有所增加,最后管材的轮廓更接近于初始形状.

|

图 10 芯模作用下内外管连接形貌(右)及其端部放大区域(左) Fig. 10 Inner and outer tube connection topography (right) and its end enlarged area (left) with elastic mandrel |

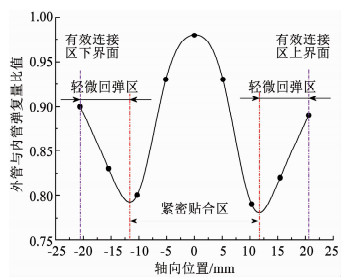

仿真模拟认定的内外管有效连接区域是否贴合紧密可通过范治松[19]提出的弹复模型进行检验.为了使内外管在回弹之后还能实现紧密结合,外管要对内管的弹复进行“阻碍”,即要求外管的弹复量εew要小于内管的弹复量εen,即

| $ \frac{{{\varepsilon _{{\rm{ew}}}}}}{{{\varepsilon _{{\rm{en}}}}}} < 1. $ | (6) |

由于此管层间发生“干涉配合”从而产生残余接触应力,根据材料回弹的基本规律:回弹量取决于弹性模量E与卸载时流动应力σf,因而式(6)可转化为

| $ \frac{{{\varepsilon _{{\rm{ew}}}}}}{{{\varepsilon _{{\rm{en}}}}}} = \frac{{\frac{{{\sigma _{{\rm{fw}}}}}}{{{E_{\rm{w}}}}}}}{{\frac{{{\sigma _{{\rm{fn}}}}}}{{{E_{\rm{n}}}}}}} = \frac{{{\sigma _{{\rm{fw}}}}}}{{{\sigma _{{\rm{fn}}}}}} \cdot \frac{{{E_{\rm{n}}}}}{{{E_{\rm{w}}}}} < 1. $ | (7) |

式中:σfw为外管流动应力(MPa),σfn为内管流动应力(MPa),Ew为外管弹性模量(MPa),En为内管弹性模量(MPa).

取有效连接区域内内外管流动应力比值与弹性模量比值进行对比分析,结果见图 11.可以看出,该比值从中心向两侧先呈下降趋势,这是因为中间区域缩径位移大,在橡胶的作用下回弹量也相应增大,但内外管仍可保证贴合紧密;结合区两端该比值呈增大趋势,这是因为两侧固定端对变形区的作用使位移较大的外管回弹增加.以上变形特征使连接区相对中间区域存在微量的回弹,但有效连接区域内弹复量比值均小于1,故认定有效区域内内外管均紧密连接.

|

图 11 外管与内管弹复量比值变化 Fig. 11 Variation of springback ratio of outer tube to inner tube |

1) 本文基于LS-Dyna平台建立了双金属管电磁缩径成形三维有限元-边界元模型,并基于文献中实验结果验证了模型的可靠性.

2) 当内管壁厚固定为1 mm时,随着内外管壁厚比值增大,容易引起内管向内凹陷;而随着比值逐渐减小,易使内外管无法形成有效连接,最优匹配方案是外管壁厚1.5 mm.

3) 适当增加管间间隙,能给外管提供充足的初始动能,达到较好的连接效果;间隙过大时,外管加工硬化和应变率硬化显著,使得外管相对位移减小,有效连接区域较小,成形效果不佳,优选间隙值为0.7 mm.

4) 放电电压对成形质量影响最显著,适当增大电压有利于增大有效连接区面积;但电压>50 kV时易产生内管大面积凹陷及外管开裂等宏观缺陷.

5) 芯模的存在能够避免内管缩径过程中出现开裂,同时能够起到增大内外管回弹量比值的作用,更好地维持管材形貌.

| [1] |

季策, 黄华贵. 双金属复合管复合机理及制备工艺研究进展[J]. 特种铸造及有色合金, 2018, 38(12): 1300. JI Ce, HUANG Huagui. Research progress in bonding mechanism and preparation process of bimetallic composite pipes[J]. Special Casting & Nonferrous Alloys, 2018, 38(12): 1300. DOI:10.15980/j.tzzz.2018.12.007 |

| [2] |

谷霞, 张安义, 秦建平. 双金属复合管塑性复合成形工艺及应用[J]. 精密成形工程, 2011, 3(3): 46. GU Xia, ZHANG Anyi, QIN Jianping. Technology and application of plastic forming for double metal composite pipe[J]. Journal of Netshape Forming Engineering, 2011, 3(3): 46. DOI:10.3969/j.issn.1674-6457.2011.03.011 |

| [3] |

郭明海, 刘俊友, 庞于思, 等. 双金属管复合技术的研究进展(上)[J]. 钢管, 2013, 42(1): 11. GUO Minghai, LIU Junyou, PANG Yusi, et al. Progress made in research on technology concerning bimetallic pipe (Part I)[J]. Steel Pipe, 2013, 42(1): 11. DOI:10.3969/j.issn.1001-2311.2013.01.003 |

| [4] |

FINDIK F. Recent developments in explosive welding[J]. Materials & Design, 2011, 32(3): 1081. DOI:10.1016/j.matdes.2010.10.017 |

| [5] |

陈俊文, 顾泓, 王磊, 等. 集输系统机械复合管紧密度性能探讨[J]. 天然气与石油, 2017, 35(6): 18. CHEN Junwen, GU Hong, WANG Lei, et al. Research on the tightness of mechanical composite pipe in gathering system[J]. Natural Gas and Oil, 2017, 35(6): 18. DOI:10.3969/j.issn.1006-5539.2017.06.004 |

| [6] |

谷霞, 秦建平, 张文慈. 双金属复合管滚压塑性成形工艺及试验研究[J]. 中国重型装备, 2011(3): 41. GU Xia, QIN Jianping, ZHANG Wenci. Rolling plastic forming technology and experimental investigation for bimetallic composite tube[J]. China Heavy Equipment, 2011(3): 41. DOI:10.3969/j.issn.1674-0963.2011.03.012 |

| [7] |

SAMANDARI M, ABRINIA K, AKBARZADEH A, et al. Properties and mechanism of Al/St bimetal tube bonding produced by cold spin-bonding (CSB) process[J]. Transactions of the Indian Institute of Metals, 2017, 70: 2673. DOI:10.1007/s12666-017-1128-4 |

| [8] |

BI Zongyue, YANG Jun. Transfer welding process and microstructure and properties of titanium/steel clad pipe[J]. Materials Science Forum, 2018, 913: 340. DOI:10.4028/www.scientific.net/MSF.913.340 |

| [9] |

王梓宇, 黄尚宇, 雷雨, 等. 铝-铜异种金属管磁脉冲辅助钎焊研究[J]. 塑性工程学报, 2018, 25(2): 147. WANG Ziyu, HUANG Shangyu, LEI Yu, et al. Research on magnetic pulse assisted brazing of Al-Cu dissimilar metal tubes[J]. Journal of Plasticity Engineering, 2018, 25(2): 147. |

| [10] |

刘彦峰, 党志欢, 范新会. AZ31D/ZL105双金属复合材料真空连接的研究[J]. 商洛学院学报, 2017, 31(4): 33. LIU Yanfeng, DANG Zhihuan, FAN Xinhui. A study on vacuum diffusion bonding of AZ31D/ZL105[J]. Journal of Shangluo University, 2017, 31(4): 33. DOI:10.13440/j.slxy.1674-0033.2017.04.008 |

| [11] |

袁其炜, 王建华, 靳凯, 等. Cu/Al双金属复合管旋压复合成形规律研究[J]. 精密成形工程, 2018, 10(4): 48. YUAN Qiwei, WANG Jianhua, JIN Kai, et al. Forming characteristics of Cu/Al bimetal tube spinning[J]. Journal of Netshape Forming Engineering, 2018, 10(4): 48. DOI:10.3969/j.issn.1674-6457.2018.04.007 |

| [12] |

何亚龙. 铜/铝双金属复合管连轧变形过程数值模拟[J]. 甘肃科技, 2015, 31(3): 42. HE Yalong. Numerical simulation for continuous rolling deformation process of copper-aluminum composite tube[J]. Gansu Science and Technology, 2015, 31(3): 42. DOI:10.3969/j.issn.1000-0952.2015.03.015 |

| [13] |

YU Haiping, LI Chunfeng. Finite element analysis of free expansion of aluminum alloy tube under magnetic pressure[J]. Transactions of Nonferrous Metals Society of China, 2005, 15(5): 1040. |

| [14] |

RAOELISON R N, BUIRON N, RACHIK M, et al. Efficient welding conditions in magnetic pulse welding process[J]. Journal of Manufacturing Processes, 2012, 14(3): 372. DOI:10.1016/j.jmapro.2012.04.001 |

| [15] |

倪兴健.双金属复合管液压胀接成型工艺研究[D].重庆: 重庆大学, 2016 NI Xingjian. Research on bimetal tube forming by hydroforming[D]. Chongqing: Chongqing University, 2016 |

| [16] |

娄用够. 金属板材拉深过程的数值模拟研究[J]. 中国设备工程, 2018(8): 169. LOU Yonggou. Numerical simulation of deep drawing process of sheet metal[J]. China Plant Engineering, 2018(8): 169. DOI:10.3969/j.issn.1671-0711.2018.08.083 |

| [17] |

范伟.铝合金与钢管件电磁脉冲连接特性研究[D].武汉: 华中科技大学, 2015 FAN Wei. Characteristic research on aluminum alloy and steel tube by electromagnetic pulse connection[D]. Wuhan: Huazhong University of Science and Technology, 2015 |

| [18] |

李雪交, 黄文尧, 毕志雄, 等. 钛-钢爆炸专用炸药及复合板结合性能的研究[J]. 火工品, 2018(2): 21. LI Xuejiao, HUANG Wenyao, BI Zhixiong, et al. Research on special explosive and bonding property of Ti/steel clad plate[J]. Initiators & Pyrotechnics, 2018(2): 21. DOI:10.3969/j.issn.1003-1480.2018.02.006 |

| [19] |

FAN Zhisong. Deformation behavior of magnetic pulse cladding of Al/Fe bi-metal tubes and formation mechanism of the interfacial microstructure[J]. Harbin: Harbin Institute of Technology, 2016. |

2021, Vol. 53

2021, Vol. 53