2. 中冶建筑研究总院有限公司,北京 100088

2. Central Research Institute of Building and Construction Co. Ltd., MCC Group, Beijing 100088, China

冷弯薄壁型钢作为一种力学性能均匀、利用率高、易于施工及节能环保的新型建筑材料,得到建筑行业的广泛认可,并在生产应用上得到快速发展[1-3]。近年来,冷弯薄壁型钢结构由于所处环境恶劣、涂层质量差、维护不当等因素,使得钢材锈蚀严重,出现诸多事故[4]。

目前,钢结构锈蚀问题的研究主要针对普通热轧钢,且研究广泛,成果也较为显著[5]。文献[6]通过对中性盐雾环境下锈蚀Q235钢板进行拉伸试验,得出随着锈蚀率的增大,锈蚀钢板的屈服强度、抗拉强度和断后伸长率呈现明显的线性退化趋势,锈蚀后的钢板仍具有比较明显的颈缩现象。文献[7-9]通过人工打孔模拟钢材蚀坑的方法,详细研究了锈蚀对钢材力学性能的影响,结果表明,随着蚀坑深度及其密度的增加,锈蚀钢材的强度和延性急剧下降,非均匀锈蚀对于钢材抗拉强度和屈服强度的影响较均匀锈蚀更加明显。文献[10]引入有效厚度,评估锈损钢材剩余强度,并将初始厚度与最大腐蚀深度相关联。文献[11]采用体积损失率评估试件的锈蚀程度,将6根不同锈蚀程度的H型Q345钢短柱进行偏心压缩试验,发现锈蚀会导致偏心受压试件屈服荷载,屈曲荷载和极限荷载的降低。文献[12]首次使用三维非接触式扫描系统来获取3根钢梁的锈蚀特征并重建其3D几何形状,提出了一个更合理的锈蚀等级参数φ,它可以综合考虑均匀锈蚀和非均匀锈蚀的影响。文献[13]通过对2 mm厚Q235冷弯薄壁钢板试件进行铜加速醋酸盐雾试验,得到了不同腐蚀程度的试验样品进行拉伸试验,发现锈蚀对冷弯薄壁钢板试件的抗拉强度、屈服强度、断后伸长率均有所影响。文献[14]采用截面损失率作为冷弯薄壁型钢锈蚀程度的评价指标,发现随着截面损失率的增大,锈蚀试件的弹性模量、屈服强度和极限强度急速下降。由于冷弯薄壁型钢壁厚较薄和生产加工过程中的冷成型作用,使得锈蚀对其影响比普通热轧钢更为严重,造成两种钢材的锈蚀退化规律和速度有显著差异。但目前关于针对锈蚀冷弯薄壁型钢的研究依旧不足:锈蚀冷弯薄壁型钢的研究只是针对钢材Q195和Q235,未对锈蚀后的Q345钢材进行深入的研究;以往研究的试件在锈蚀程度和锈蚀范围上十分有限,未对锈蚀程度更严重、锈蚀率范围更大的试件进行研究;文献[13-14]的研究结果也仅表明锈蚀对冷弯薄壁型钢力学性能指标参数有影响,还未能准确给出冷弯薄壁型钢材料力学性能参数与锈蚀率的函数关系;且关于锈蚀对两种不同钢材力学性能影响的对比分析研究更是未见报道。因此,开展锈蚀对冷弯薄壁型钢材料力学性能退化规律的研究和锈蚀对不同钢材力学性能影响的对比分析研究具有重要的理论意义和工程实用价值。

本文借助3Dscan手持式激光三维扫描仪获得腐蚀钢板表面形貌,通过锈蚀冷弯薄壁型钢板材单调拉伸试验,探讨了锈蚀对冷弯薄壁型钢材料力学性能的影响,揭示了其力学性能指标的退化规律。并与锈蚀热轧钢的各项力学性能指标进行对比分析,研究锈蚀对不同钢材力学性能的影响。

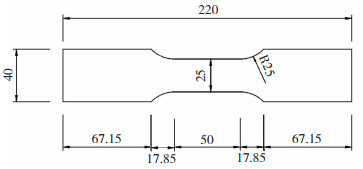

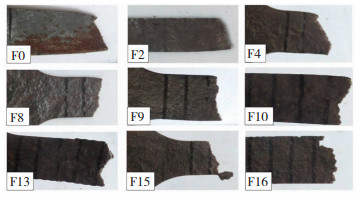

1 钢材的材性试验 1.1 试件的设计与制作本文试件来源实际工业环境下服役多年的冷弯薄壁C型屋面檩条,截面尺寸为160 mm×60 mm×20 mm×2.5 mm,见图 1。利用线切割技术从C型钢腹板截取不同锈蚀程度标准试件(17个),其尺寸见图 2。依据规范[15]进行除锈,具体步骤:先用机械方法打磨去除试件表面铁锈,接着将试件浸入体积分数为12 %盐酸溶液20 min后取出,然后用钢刷清除表面的附着物,用氢氧化钙溶液中和清洗表面残留盐酸,最后用清水洗净,置于干燥箱中烘干。除锈后的试件表面见图 3,试件编号按锈蚀程度由小到大排列(F0~F16),其中F0为未锈蚀试件。

|

图 1 试件来源 Fig. 1 Source of specimen |

|

图 2 标准拉伸试件尺寸(mm) Fig. 2 Standard tensile specimen size (mm) |

|

图 3 除锈后的试件表面 Fig. 3 Specimen surface after rust removal |

采用天平测量试件质量,得到试件质量损失率。采用3Dscan手持式激光三维扫描仪测试除锈后试件表面形貌(扫描区域为整个试件),得到整个试件表面形貌数据。本文选取了5个锈蚀程度差别明显的试件进行了表面形貌测试。

1.3 单调拉伸试验采用DNS300型号电子万能试验机进行拉伸试验,见图 4。采用电子引伸计测量试件的位移,其标距为50 mm。在计算机中输入试件的平行段长度、最小截面宽度及其对应的厚度,从而在拉伸过程中得到弹性模量、屈服强度等数据。试验按照GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》[16]要求,试验弹性阶段、屈服阶段和强化阶段加载速率分别设为0.5、0.5和5 mm/min。为防止引伸计被拉坏,当荷载曲线下降时,加载速率设为0.25 mm/min,直至试件拉断。

|

图 4 单调拉伸试验加载设备 Fig. 4 Monotonic tensile test loading device |

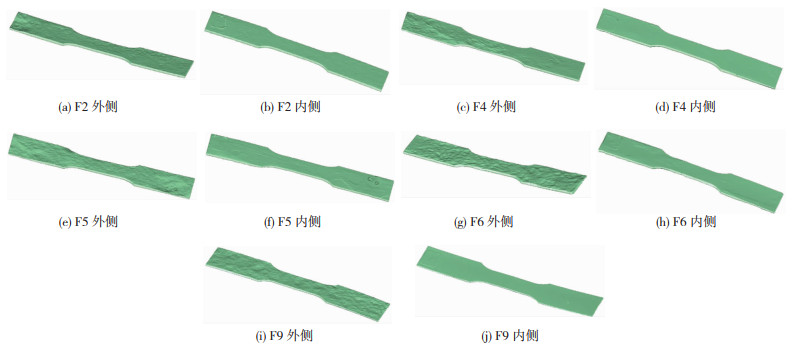

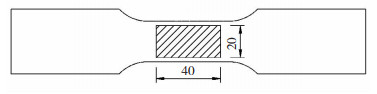

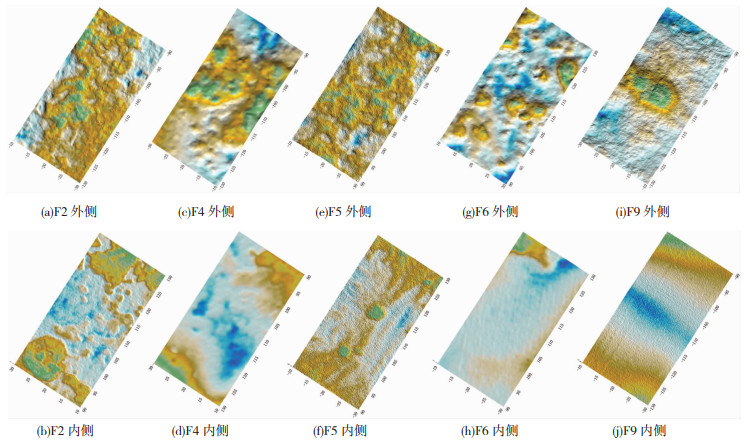

因试件内外两侧所处的腐蚀环境有差异,故试件两侧的锈蚀程度明显不同,且锈蚀主要集中在檩条的外侧,见图 5。考虑到单调拉伸试验有效区位置,及当采样面积大于20 mm×20 mm时,三维粗糙度参数基本趋于平稳,不再随着采样面积的增大而增大[17]。故本文仅给出标距段40 mm×20 mm(40 mm沿试件长度方向,20 mm沿试件宽度方向,见图 6)区域大小的表面形貌,并计算该区域的三维粗糙度参数。取样区表面形貌见图 7,三维粗糙度参数见表 1。

|

图 5 三维表面形貌扫描 Fig. 5 3D surface topography scanning |

|

图 6 表面形貌取样区(mm) Fig. 6 Sampling area of surface topography(mm) |

|

图 7 取样区三维表面形貌 Fig. 7 3D surface topography of sampling area |

| 表 1 扫描试件三维粗糙度参数 Tab. 1 3D roughness parameters of the specimen |

由图 5和图 7可知,在锈蚀率较小时,试件蚀坑浅而窄,点状零散分布,此时的锈蚀表面依然相对平整,Sku接近于3。随着锈蚀程度的增加,锈坑开始合并,表面以浅宽型蚀坑为主,锈蚀表面高低不平,Sku逐渐偏离3。与锈蚀热轧钢表面形貌[18-19]对比可知,锈蚀冷弯薄壁型钢与热轧钢具有相似的表面形貌特点。两种钢材在锈蚀初期,表面分布针尖状半圆形蚀坑;随着锈蚀程度增加,表面蚀坑半径逐渐增大,形成溃疡状大坑,锈蚀表面平整度也越来越差。

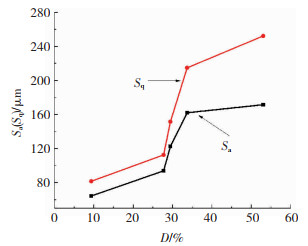

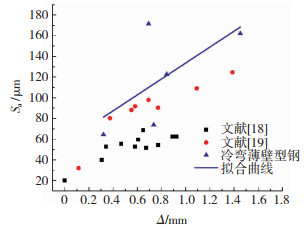

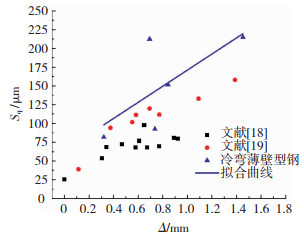

图 8给出了冷弯薄壁型钢三维粗糙度参数Sa、Sq与锈蚀率的关系,图 9、10给出了三维粗糙度参数Sa、Sq与平均锈损深度的关系。由图 8可得,三维粗糙度参数Sa、Sq随锈蚀率的增大而呈逐渐增大趋势。将其与锈蚀热轧钢三维粗糙度参数[18-19]对比,发现冷弯薄壁型钢与热轧钢三维粗糙度参数Sa、Sq变化趋势基本相同。腐蚀前期,三维粗糙度参数Sa、Sq随锈蚀率的上升而增大,基本呈线性增长;腐蚀后期,Sa、Sq增长速率随锈蚀率的增大而减缓,但总体仍呈现逐渐增大的趋势。由图 9、10可知,随着平均锈损深度的增大,冷弯薄壁型钢三维粗糙度参数Sa、Sq的变化速度与热轧钢有所差异。锈蚀冷弯薄壁型钢三维粗糙度参数Sa、Sq的增长速率明显高于锈蚀热轧钢,说明锈蚀对冷弯薄壁型钢表面粗糙程度的影响更大。因此,针对冷弯薄壁型钢锈蚀问题的研究就变得十分必要。

|

图 8 三维粗糙度参数与锈蚀率的关系 Fig. 8 Relationship between 3D roughness parameter and corrosion rate |

|

图 9 算术平均高度与平均锈损深度的关系 Fig. 9 Relationship between average height and average depth of rust damage |

|

图 10 均方根高度与平均锈损深度的关系 Fig. 10 Relationship between root mean square height and average depth of rust damage |

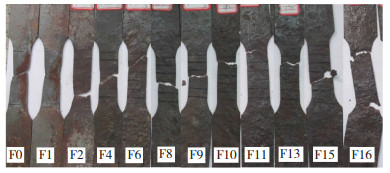

图 11、12给出了部分试件的断口形式和断裂位置。由于试件F5的断口位置出现在标距段之外,影响试验结果的准确性,故不对试件F5的试验结果进行分析。由图 11、12可知,对于锈蚀较轻的冷弯薄壁型钢,试件的颈缩现象仍然存在。随着锈蚀率增大,颈缩现象逐渐消失,造成这种现象的原因是均匀腐蚀引起试件截面面积的减少和点蚀坑引起局部的应力集中。文献[18-19]研究结果表明,当热轧钢质量损失率为19.457 %时,颈缩现象依然存在,而相同锈蚀率下冷弯薄壁型钢的颈缩现象早已消失。由此可得,冷弯薄壁型钢的延性性能要弱于热轧钢,可能的原因是冷弯薄壁型钢的冷加工工艺造成了钢材延性的下降。

|

图 11 部分试件断口形式 Fig. 11 Fracture forms of some specimens |

|

图 12 部分试件断裂位置 Fig. 12 Breaking positions of some specimens |

由图 11、12可知,试件F0、F1和F2的断口形式是典型的延性断裂(剪切型),说明轻微的锈蚀不会明显的改变试件的断口形式。随着锈蚀程度的增加,试件的断口形式由剪切型(F0、F1、F2)向不规则型(F8、F9、F10)转变,部分试件出现多处断裂(F13、F15、F16)。锈蚀后试件表面的粗糙不平和局部点蚀坑的应力集中,导致试件沿着截面薄弱的部位发展,使得断裂位置发生不确定性,断口形式不规则性。锈蚀引起冷弯薄壁型钢试件的断裂机制由延性断裂转变为脆性断裂,断口形式由剪切型转变为不规则型。归结原因有以下3点:1)锈蚀会严重导致钢材表面粗糙不平;2)锈蚀会导致钢材截面积的减小;3)点蚀坑会引起应力集中。

与锈蚀热轧钢对比,发现锈蚀冷弯薄壁型钢和热轧钢断裂位置特点基本一致。锈蚀率较低时,断裂位置基本位于试件中间;锈蚀率较高时,断裂位置一般出现在截面薄弱处或应力较大处。但两者的断口形式却差异明显,热轧钢的断口形式多为凹槽型和剪切滑移型,且两种断口形式均属于韧性断口[19];冷弯薄壁型钢的断口形式多为剪切型和不规则性,且断口形式由韧性断口向脆性断口转变,表明热轧钢的韧性性能强于冷弯薄壁型钢。锈蚀对热轧钢延性和韧性的影响均小于冷弯薄壁型钢,证明冷弯薄壁型钢对锈蚀带来的影响更为敏感,造成这种现象的原因主要有两个:一个是冷弯薄壁型钢壁厚较薄,另一个是冷弯薄壁型钢生产加工过程中的冷成型作用。冷成型作用不仅降低了钢材的塑性和韧性,而且加剧了冷弯薄壁型钢的锈蚀。冷成型作用使钢材金属内部组织结构发生变化,金属晶粒被拉长,诱发晶格位错、马氏体相变、碳化物析出、磁性增加并出现残余应力,从而使钢材在腐蚀环境下溶解速度加快,腐蚀速率增大。

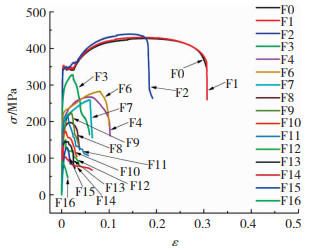

2.3 应力-应变曲线通过拉伸试验,得到不同锈蚀程度试件的应力-应变曲线,见图 13。未锈蚀试件F0和锈蚀较轻的试件F1、F2的应力-应变曲线可分为4个阶段:弹性阶段、屈服过渡阶段、强化阶段和颈缩阶段。由图 13可看出:弹性阶段,随着锈蚀程度的增大,弹性段逐渐变短且弹性段直线斜率也逐渐变小;屈服阶段,随着锈蚀程度的增加,屈服平台长度逐渐变短甚至消失;强化阶段,不同锈蚀程度试件所达到的峰值荷载不同,锈蚀越严重,峰值荷载越小;颈缩阶段,随着锈蚀程度的增加,颈缩阶段呈下降趋势,到达一定程度后消失,锈蚀越严重强度衰减的越快,断裂应变也越小。

|

图 13 冷弯薄壁型钢应力-应变曲线 Fig. 13 Stress-strain curves of cold-formed thin-walled steel |

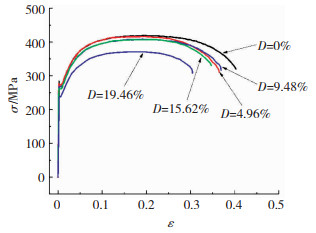

锈蚀热轧钢应力-应变曲线[20]见图 14。对比图 13、14发现,随着锈蚀程度的增加,热轧钢和冷弯薄壁型钢的应力-应变曲线图面积都逐渐减小,但冷弯薄壁型钢曲线图面积的减小速率快于热轧钢,表明冷弯薄壁型钢钢材的韧性性能弱于热轧钢。随着锈蚀程度的增加,热轧钢应力-应变曲线下移量也明显低于冷弯薄壁型钢,说明锈蚀对热轧钢应力-应变曲线的影响更小。主要原因是冷弯薄壁型钢的冷加工作用导致其力学性能改变,应变硬化和应变时效虽引起材料的强度显著提高,但同样造成了冷弯薄壁型钢延性和韧性变差,使其力学性能更易受锈蚀的影响。

|

图 14 热轧钢应力-应变曲线 Fig. 14 Stress-strain curves of hot-rolled steel |

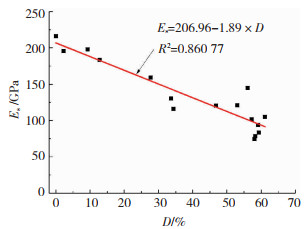

图 15给出了弹性模量与锈蚀率的关系,表 2给出了各试件主要的力学性能参数。由图 15可知,随着锈蚀率的增加,弹性模量呈线性下降,主要原因是锈蚀不仅引起钢材截面面积的减少,同时也导致蚀坑处产生应力集中现象,锈蚀钢材弹性模量的大小很大程度上取决于钢材表面蚀坑的分布、尺寸及数量等因素。

|

图 15 弹性模量与锈蚀率的关系 Fig. 15 Relationship between elastic modulus and corrosion rate |

| 表 2 拉伸试件主要力学性能指标 Tab. 2 Main mechanical properties of tensile test specimens |

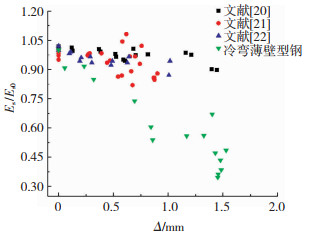

弹性模量比是锈蚀试件的弹性模量Es与未锈蚀试件的弹性模量Es0的比,反映锈蚀钢材弹性模量的退化趋势。将冷弯薄壁型钢的弹性模量比与文献[20-22]中热轧钢的结果进行对比,见图 16。结果表明,冷弯薄壁型钢和热轧钢的弹性模量比均随着锈蚀率的增加而逐渐降低,但两者退化速度有着明显的差异,尤其是当平均锈损深度较大时。在相同的平均锈损深度下,冷弯薄壁型钢的弹性模量比远小于热轧钢的弹性模量比,说明冷弯薄壁型钢弹性模量的下降速率远大于热轧钢,冷弯薄壁型钢对锈蚀损伤更为敏感,造成这种现象的主要原因是冷弯薄壁型钢的冷作硬化作用,冷作硬化作用加剧了钢材的锈蚀。

|

图 16 弹性模量比与平均锈损深度的关系 Fig. 16 Relationship between elastic modulus ratio and average depth of rust damage |

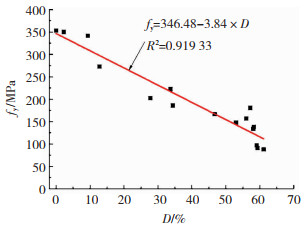

对于没有明显屈服点的试件,取0.2%的塑性变形时的应力作为屈服强度。不同锈蚀程度试件所对应的屈服强度见表 2,屈服强度与锈蚀率的关系见图 17。由图 17可知,随着锈蚀率的增加,屈服强度也呈线性下降。

|

图 17 屈服强度与锈蚀率的关系 Fig. 17 Relationship between yield strength and corrosion rate |

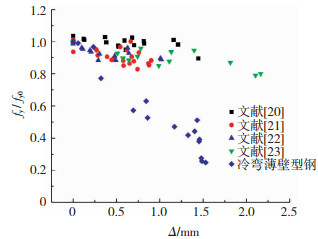

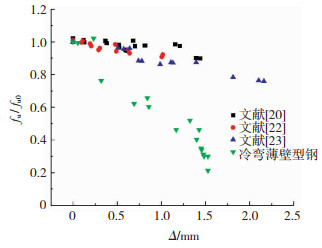

屈服强度比是锈蚀试件的屈服强度fy与未锈蚀试件的屈服强度fy0的比,反映锈蚀钢材屈服强度的退化趋势。将冷弯薄壁型钢的屈服强度比与文献[20-23]中热轧钢的结果进行对比分析,见图 18。对比结果表明,冷弯薄壁型钢和热轧钢的屈服强度比均随着锈蚀率的增加而逐渐下降,但两者的下降速率略有不同,尤其是当平均锈损深度接近1.5 mm时。由图 18可知,锈蚀冷弯薄壁型钢屈服强度比的下降速率远大于热轧钢的下降速率。且在相同的平均锈损深度下,冷弯薄壁型钢的屈服强度比小于热轧钢的屈服强度比,说明冷弯薄壁型钢屈服强度的下降速率大于热轧钢,主要原因是冷弯薄壁型钢的冷作硬化作用虽然提高了材料的屈服强度,但也因此导致钢材塑性降低,延性变差,使得冷弯薄壁型钢屈服强度更易受锈蚀的影响。

|

图 18 屈服强度比与平均锈损深度的关系 Fig. 18 Relationship between yield strength ratio and average depth of rust damage |

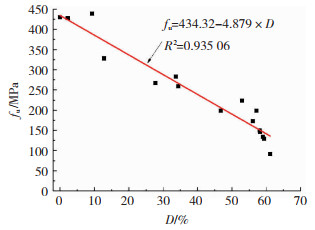

不同锈蚀程度试件所对应的极限强度见表 2,极限强度与锈蚀率的关系见图 19。由图 19可知,极限强度的退化规律与屈服强度相似,随着锈蚀率的增加,极限强度也呈线性下降,且极限强度和锈蚀率之间有着良好的线性关系,拟合曲线与试验值的相关系数为R2=0.935 06。

|

图 19 极限强度与锈蚀率的关系 Fig. 19 Relationship between ultimate strength and corrosion rate |

极限强度比是锈蚀试件极限强度fu与未锈蚀试件极限强度fu0的比,反映锈蚀钢材极限强度的退化趋势。将冷弯薄壁型钢的极限强度比与文献[20, 22-23]中热轧钢的结果进行对比分析,见图 20。结果表明,冷弯薄壁型钢和热轧钢的极限强度比也随着平均锈蚀深度的增加而呈逐渐下降趋势。由图 20可得,冷弯薄壁型钢极限强度比的下降速率远大于热轧钢的下降速率。且在相同的平均锈损深度下,冷弯薄壁型钢的极限强度比小于热轧钢的极限强度比,说明冷弯薄壁型钢极限强度的下降速率也大于热轧钢,造成这一现象的主要原因在于冷弯薄壁型钢厚度薄,易受截面尺寸的影响。随着锈蚀程度增大,试件在蚀坑处应力集中和截面尺寸减少的共同影响下,极限强度迅速下降。由图 17、19可知,虽然冷弯薄壁型钢屈服强度和极限强度均随着锈蚀率的增大呈线性下降趋势,但由拟合直线斜率可看出,极限强度的下降速率更快(-4.879 < -3.84),退化现象更为明显,说明锈蚀使得钢材的应变硬化效应急剧减弱。

|

图 20 极限强度比与平均锈损深度的关系 Fig. 20 Relationship between ultimate strength ratio and average depth of rust damage |

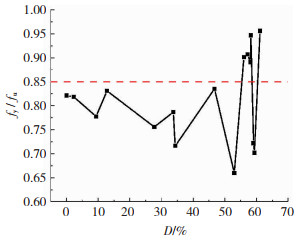

不同锈蚀程度试件所对应的屈强比见表 2,屈强比与锈蚀率的关系见图 21。由图 21可知,当锈蚀率小于55%时,试件屈强比在0.65~0.85范围内波动,所有试件的屈强比均满足《建筑抗震设计规范》[24]中钢材的屈服强度实测值与抗拉强度实测值的比值不应大于0.85的要求。当锈蚀率大于55%时,随着锈蚀率的继续增大,试件F12和F15的屈强比已高达0.95以上,严重超出《建筑抗震设计规范》的要求。

|

图 21 屈强比与锈蚀率的关系 Fig. 21 Relationship between yield ratio and corrosion rate |

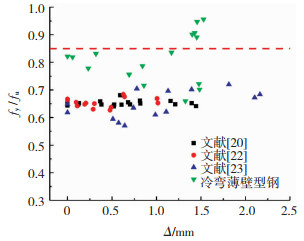

将文献[20, 22-23]中锈蚀热轧钢的屈强比与冷弯薄壁型钢进行对比,见图 22。随着平均锈损深度的增加,热轧钢的屈强比始终在0.55~0.75范围内波动,满足规范要求。当热轧钢平均锈损深度为2.16 mm时,其屈强比仅为0.68。然而,当冷弯薄壁型钢的平均锈损深度为1.53 mm时,其屈强比为0.96(大于规范要求的限值0.85)。说明锈蚀对冷弯薄壁型钢屈强比的影响要高于热轧钢,冷弯薄壁型钢的冷作硬化作用加剧了锈蚀造成结构安全储备的降低。

|

图 22 屈强比与平均锈损深度的关系 Fig. 22 Relationship between yield ratio and average depth of rust damage |

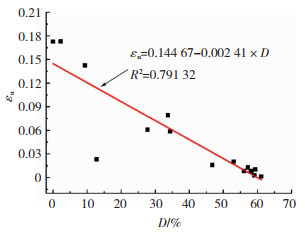

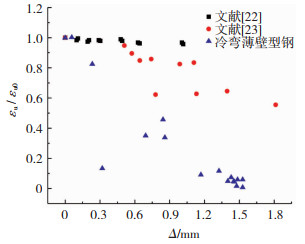

不同锈蚀程度试件所对应的极限应变见表 2,极限应变与锈蚀率的关系见图 23。从图 23可看出,随着锈蚀率的增加,极限应变总体呈逐渐下降趋势。极限应变比是锈蚀试件极限应变εu与未锈蚀试件极限应变εu0的比,反映锈蚀钢材极限应变的退化趋势。将文献[22-23]中锈蚀热轧钢的极限应变比与冷弯薄壁型钢进行比较,见图 24。由图 24可知,冷弯薄壁型钢极限应变比的下降速率远大于热轧钢。当平均锈损深度为1.17 mm时,热轧钢的极限应变比为0.63,而此时冷弯薄壁型钢所对应的极限应变比仅为0.092。数据表明,在相同的平均锈损深度下,冷弯薄壁型钢的极限应变比远远小于热轧钢,表明锈蚀后的冷弯薄壁型钢极限应变下降速率要高于热轧钢,也从侧面反映了冷加工工艺对钢材延性的影响十分严重。

|

图 23 极限应变与锈蚀率的关系 Fig. 23 Relationship between ultimate strain and corrosion rate |

|

图 24 极限应变比与平均锈损深度的关系 Fig. 24 Relationship between ultimate strain ratio and average depth of rust damage |

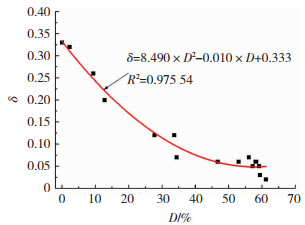

断后伸长率与锈蚀率的关系见图 25,随着锈蚀率的增加,伸长率呈二次曲线下降趋势。伸长率和锈蚀率之间有着良好的二次曲线关系,拟合曲线与试验值的相关系数为R2=0.975 54。且当锈蚀率小于35%时,随着锈蚀率的增大,伸长率急速下降。但当锈蚀率大于35%时,随着锈蚀率的继续增大,伸长率的下降速率显著减小。原因在于锈蚀前期,锈蚀表面多为点蚀坑,引起应力集中现象明显,使得在拉伸过程中点蚀坑周围率先屈服,而其余位置还未屈服,试件出现脆断,从而造成伸长率的急速下降。锈蚀后期,锈蚀以全面锈蚀为主,应力集中现象减弱,从而伸长率的下降速率减慢。

|

图 25 伸长率与锈蚀率的关系 Fig. 25 Relationship between elongation and corrosion rate |

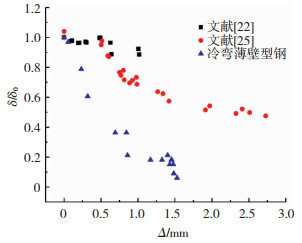

伸长率比是锈蚀试件伸长率δ与未锈蚀试件伸长率δ0的比,反映锈蚀钢材伸长率的退化趋势。将文献[22, 25]中锈蚀热轧钢的断后伸长率比与冷弯薄壁型钢进行比较,见图 26。相同长度的标距段下,锈蚀冷弯薄壁型钢和热轧钢的伸长率比均随着平均锈损深度的增加而呈逐渐下降趋势,且冷弯薄壁型钢伸长率比的下降速率远大于热轧钢,表明锈蚀后冷弯薄壁型钢比热轧钢的延性性能要差。主要原因有两点:1)由于冷弯薄壁型钢厚度相对较薄;2)冷弯薄壁型钢的冷作硬化作用严重降低了钢材的延性性能。

|

图 26 伸长率比与平均锈损深度的关系 Fig. 26 Relationship between elongation ratio and average depth of rust damage |

通过对实际工业环境下服役多年冷弯薄壁C型钢檩条进行加工制作,得到质量损失率范围在0%~61.14%的标准拉伸试件进行试验,将其试验结果与锈蚀热轧钢进行对比分析,得出以下结论:

1) 锈蚀后的冷弯薄壁型钢与热轧钢具有相同的表面形貌特点;锈蚀冷弯薄壁型钢三维粗糙度参数Sa、Sq随着锈蚀率的增加呈现逐渐增大趋势;锈蚀冷弯薄壁型钢三维粗糙度参数Sa、Sq的增长速率高于锈蚀热轧钢。

2) 随着锈蚀率的增大,冷弯薄壁型钢的断口形式由剪切型向不规则型转变;应力-应变曲线图面积随着锈蚀率的增大而逐渐减小,钢材韧性逐渐降低;锈蚀冷弯薄壁型钢的弹性模量、屈服强度、极限强度和极限应变均随着锈蚀率的增大呈线性下降趋势,且极限强度的下降速率最快,退化现象最为明显;当锈蚀率大于55%时,随着锈蚀率的继续增大,冷弯薄壁型钢的屈强比已严重超出《建筑抗震设计规范》的要求;锈蚀冷弯薄壁型钢的断后伸长率随着锈蚀率的增大呈二次曲线下降。

3) 锈蚀冷弯薄壁型钢的延性和韧性性能弱于锈蚀热轧钢;锈蚀对冷弯薄壁型钢应力-应变曲线的影响大于热轧钢;在相同的平均锈损深度下,冷弯薄壁型钢的弹性模量,屈服强度,极限强度,极限应变和断后伸长率的下降速率均大于热轧钢,证明了锈蚀对冷弯型钢材料力学性能的影响要高于热轧钢。锈蚀对冷弯薄壁型钢屈强比的影响也高于热轧钢,表明了冷弯薄壁型钢的冷作硬化作用对钢材延性的影响十分严重,加剧了锈蚀造成结构安全储备的降低。

| [1] |

陈绍蕃. 钢结构设计原理[M]. 北京: 科学出版社, 2016: 376. CHEN Shaofan. Principles of steel structure design[M]. Beijing: Science Press, 2016: 376. |

| [2] |

钟国辉. 冷弯薄壁型钢在房屋建筑中的研究与发展[J]. 建筑钢结构进展, 2002, 4(4): 31. ZHONG Guohui. Research and development on building construction using cold-formed steel sections[J]. Progress in Steel Building Structures, 2002, 4(4): 31. |

| [3] |

于炜文. 冷成型钢结构设计[M]. 北京: 知识产权出版社, 2003: 1. YU Weiwen. Cold-formed steel structure design[M]. Beijing: Intellectual Property Publishing House, 2003: 1. |

| [4] |

黄炳生, 顾彪, 倪红. 冷弯薄壁型钢结构事故特点与处理[J]. 南京建筑工程学院学报, 2001(3): 77. HUANG Bingsheng, GU Biao, NI Hong. Characteristics and treatment of cold-formed thin-wall steel structure accidents[J]. Journal of Nanjing Architectural and Civil Engineering Institute, 2001(3): 77. |

| [5] |

聂彪, 徐善华. 冷弯薄壁型钢腐蚀研究现状及展望[J]. 太原理工大学学报, 2019, 50(6): 743. NIE Biao, XU Shanhua. Research status and prospects of cold-formed steel corrosion[J]. Journal of Taiyuan University of Technology, 2019, 50(6): 743. DOI:10.16355/j.cnki.issn1007-9432tyut.2019.06.006 |

| [6] |

徐善华, 王皓, 苏磊. 中性盐雾腐蚀环境中Q235钢板力学性能的退化规律[J]. 机械工程材料, 2016, 40(5): 90. XU Shanhua, WANG Hao, SU Lei. Degradation law of mechanical properties of Q235 steel plate in a neutral salt spray corrosion environment[J]. Materials for Mechanical Engineering, 2016, 40(5): 90. DOI:10.11973/jxgcc1201605017 |

| [7] |

NAKAI T, MATSUSHITA H, YAMAMOTO N. Effect of pitting corrosion on strength of web plates subjected to patch loading[J]. Thin-Walled Structures, 2005, 44(1): 10. DOI:10.1016/j.tws.2005.09.004 |

| [8] |

NAKAI T, MATSUSHITA H, YAMAMOTO N, et al. Effect of pitting corrosion on local strength of hold frames of bulk carriers (1st report)[J]. Marine Structures, 2004, 17(5): 403. DOI:10.1016/j.marstruc.2004.10.001 |

| [9] |

NAKAI T, MATSUSHITA H, YAMAMOTO N. Effect of pitting corrosion on local strength of hold frames of bulk carriers (2nd report)—Lateral-distortional buckling and local face buckling[J]. Marine Structures, 2005, 17(8): 640. DOI:10.1016/j.marstruc.2005.03.001 |

| [10] |

APPUHAMY J M R S, KAITA T, OHGA M, et al. Prediction of residual strength of corroded tensile steel plates[J]. International Journal of Steel Structures, 2011, 11(1): 78. DOI:10.1007/S13296-011-1006-6 |

| [11] |

ZHANG Zongxing, XU Shanhua, NIE Biao, et al. Experimental and numerical investigation of corroded steel columns subjected to in-plane compression and bending[J]. Thin-Walled Structures, 2020, 151: 17. DOI:10.1016/j.tws.2020.106735 |

| [12] |

WANG Youde, XU Shanhua, LI Anbang. Flexural performance evaluation of corroded steel beam based on 3D corrosion morphology[J]. Structure and Infrastructure Engineering, 2020, 1. DOI:10.1080/15732479.2020.1713169 |

| [13] |

张世骥, 赵东拂, 幸坤涛, 等. 2 mm厚冷弯薄壁型钢腐蚀后材料力学性能研究[J]. 工业建筑, 2016, 46(4): 114. ZHANG Shiji, ZHAO Dongfu, XING Kuntao, et al. Study on mechanical properties of 2 mm thick cold-formed steel after corrosion[J]. Industrial Construction, 2016, 46(4): 114. DOI:10.13204/j.gyjz201604023 |

| [14] |

NIE Biao, XU Shanhua, ZHANG Zongxing, et al. Experimental investigation on corroded cold-formed steel beam-columns under compression and major axis bending[J]. Journal of Constructional Steel Research, 2020, 169: 13. DOI:10.1016/j.jcsr.2020.106026 |

| [15] |

金属材料室温拉伸试验方法: GB/T 228—2010[S]. 北京: 中国标准出版社, 2010 Metallic materials-tensile testing at ambient temperature: GB/T 228—2010[S]. Beijing: Standards Press of China, 2010 |

| [16] |

高怡斐, 梁新帮, 邓星临. GB/T 228.1—2010《金属材料拉伸试验第1部分: 室温实验方法》实施指南[M]. 北京: 中国质检出版社, 2013. GAO Yifei, LIANG Xinbang, DENG Xinglin. GB/T 228.1—2010 First parts of tensile test of metal materials: A guide to the implementation of room temperature experiment method[M]. Beijing: China Quality Inspection Press, 2013. |

| [17] |

商钰. 腐蚀环境对钢结构表面锈蚀特征影响的研究[D]. 西安: 西安建筑科技大学, 2011: 43 SHANG Yu. Study on the corrosive environment influences on the characteristics of the steel-structure surface[D]. Xi'an: Xi'an University of Architecture and Technology, 2011: 43 |

| [18] |

徐善华, 何羽玲, 秦广冲, 等. 钢材锈蚀率与表面三维粗糙度参数的关系[J]. 材料科学与工程学报, 2016, 34(2): 293. XU Shanhua, HE Yuling, QIN Guangchong, et al. Relationship between steel corrosion ratio and 3D surface roughness parameters[J]. Journal of Materials Science and Engineering, 2016, 34(2): 293. DOI:10.14136/j.cnki.issn1673-2812.2016.02.022 |

| [19] |

秦广冲. 中性盐雾环境下锈损H型钢柱抗震性能退化机理及评定方法研究[D]. 西安: 西安建筑科技大学, 2017: 39 QIN Guangchong. Study on degradation mechanism and evaluation method of seismic performance of H steel column with rust corrosion in neutral salt spray[D]. Xi'an: Xi'an University of Architecture and Technology, 2017: 39 |

| [20] |

QIN Guangchong, XU Shanhua, YAO Daoqiang, et al. Study on the degradation of mechanical properties of corroded steel plates based on surface topography[J]. Journal of Constructional Steel Research, 2016, 125: 205. DOI:10.1016/j.jcsr.2016.06.018 |

| [21] |

徐善华, 任松波. 锈蚀后钢材弹性模量与屈服强度的计算模型[J]. 机械工程材料, 2015, 39(10): 77. XU Shanhua, REN Songbo. The calculation model of elastic modulus and yield strength for corroded steel[J]. Materials for Mechanical Engineering, 2015, 39(10): 77. DOI:10.11973/jxgcc1201510017 |

| [22] |

王友德. 一般大气环境锈蚀钢框架损伤评价与抗震性能退化机理研究[D]. 西安: 西安建筑科技大学, 2018: 62 WANG Youde. Damage evaluation and seismic performance degradation mechanism of corroded steel frames under general atmosphere[D]. Xi'an: Xi'an University of Architecture and Technology, 2018: 62 |

| [23] |

XU Shanhua, ZHANG Zongxing, QIN Guangchong. Study on the seismic performance of corroded H-shaped steel columns[J]. Engineering Structures, 2019, 191: 47. DOI:10.1016/j.engstruct.2019.04.037 |

| [24] |

建筑抗震设计规范: GB 50011—2010[S]. 北京: 中国建筑工业出版社, 2010 Code for seismic design of buildings: GB 50011—2010[S]. Beijing: China Architecture & Building Press, 2010 |

| [25] |

徐善华, 王皓, 薛南. 锈蚀钢材偏心受压钢柱承载性能退化规律[J]. 哈尔滨工业大学学报, 2016, 48(6): 159. XU Shanhua, WANG Hao, XUE Nan. Deterioration law of bearing properties for corroded eccentric steel columns[J]. Journal of Harbin Institute of Technology, 2016, 48(6): 159. DOI:10.11918/j.issn.0367-6234.2016.06.025 |

2021, Vol. 53

2021, Vol. 53