2. 哈尔滨工业大学 机电工程学院, 哈尔滨 150080

2. School of Mechatronics Engineering, Harbin Institute of Technology, Harbin 150080, China

金属材料广泛应用于建筑、船舶、桥梁、电力等行业,但在使用过程中,金属材料由于存在腐蚀、结冰等问题而影响设备的使用性能[1-2],甚至出现安全隐患。据统计,由于结冰引起的飞行事故占飞机重大安全事故的9%。2014年12月,长期在温暖海域活动的韩国海军驱逐舰崔莹号抵达俄罗斯海参崴后,整个舰体上层建筑被冰霜覆盖,大量海水在舰艇表面结冰,导致舰艇重心变化,致使主体倾斜。对于潜艇、鱼雷等完全浸没在水中运动的航行体而言,由于常年行驶在大海中,其表面被海水腐蚀后,更容易被海洋生物攀附,导致行驶阻力大大增加,航速受限。在日常生活中也存在类似问题。空调在冬天制热时经常会由于室外机换热器结霜而被迫停止运行;户外天线表面由于积雪引起的信号接收不良、天线损坏;冰箱内胆表面凝聚冷凝水造成的结霜、结冰也都是生活中经常遇到的困扰。造成上述隐患的原因归根于固体表面的一项重要特征——润湿性[3],它是由材料表面的化学组成和微观几何结构共同决定的[4-5]。一直以来,科研人员对于如何调控固体材料表面的微纳米结构,实现对其润湿特性(如超疏水性)的控制表现出了极大的兴趣。

超疏水表面是指表观接触角大于150°,滚动角小于10°的一类特殊表面层[6],因其具有优异的超拒水性能,在日常生活和军事装备中应用前景非常广阔。美国海军麦克福尔号驱逐舰已经使用了由超疏水性材料制成的保护外衣,以避免舰艇上的传感器、武器系统及其他暴露在外的重要装备遭受盐雾锈蚀侵害,并且美国海军已计划投资620亿,集中采购80套保护外衣,实现水面舰艇每舰一套。美国国防部也已立项开发用于远程探雷系统拖缆保护的超疏水表面涂层。美国空军实验室计划开发用于飞机表面的超疏水涂层,在防止飞机表面腐蚀的同时,缓解机翼结冰问题。我国也正在研究基于超双疏(超疏水和超疏油)布料的单兵防护服,超疏水/超疏油布料可在-20℃的环境下,为士兵提供长达24小时的保护,极大地避免了作战力量被突然投放至超低温水域中造成的体温急剧下降等问题。

在金属基体上构建超疏水表面可有效缓解其在使用过程中不耐腐蚀、容易覆冰等问题,同时可赋予其自清洁[7]、油水分离[8]、润滑减阻[9]等特殊功能。然而,在金属表面上获得并保持住上述功能,需要面临的一个根本性问题:如何实现材料界面超疏水性能的主观调控?由于大多数金属材料的表面能比较高[10],且呈现出明显的亲水性,因此,相比玻璃、低表面能聚合物等,以金属作为基体的超疏水表面制备难度相对更大。本文主要围绕金属基超疏水表面的材料选择、制备工艺要点、微纳米拓扑结构设计与构建、表面性能提升效果等方面的发展趋势和仍需注重解决的问题展开分析与讨论,希望能为今后相关领域的研究提供一定的参考。

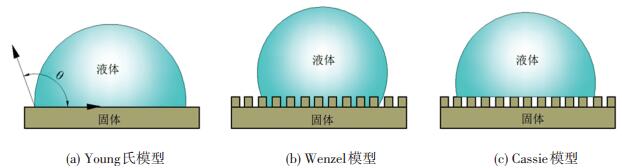

1 材料表面润湿性基础理论润湿性是指液滴(通常为水滴)在固体材料表面的铺展性,以接触角作为衡量标准,其数值大小直接反映材料表面的润湿状态。在润湿性理论研究方面,Young最早建立了Young氏模型[11],认为材料表面光滑(理想情况),液滴在光滑材料表面的接触角是固定的,见图 1(a),其大小取决于表面自由能。然而,对于实际材料,绝对光滑的表面是不存在的,材料表面均呈现出一定的粗糙度,而粗糙度对润湿性存在影响。为了定量描述粗糙材料表面的润湿性,Wenzel[12]和Cassie等[13]修改了Young氏模型。在Wenzel模型中(图 1(b)),认为液滴完全填满粗糙表面的凹槽,从而使实际的固-液接触面积小于固-液接触的投影面积(即凹槽之外光滑表面的接触面积)。在Wenzel模型基础上建立的Cassie模型则认为,部分粗糙表面的凹槽内存在空气,液滴无法填满凹槽,故材料表面应由固体和气体两部分组成(图 1(c))。液体在材料表面的接触界面包括固-液和气-液接触界面,通过增加气-液接触面积,减少固-液接触面积占比,可以获得更大的接触角。

|

图 1 浸润模型 Fig. 1 Infiltration models |

自然界中的动植物经历了几百万年的进化,结构和功能已趋近完美,它们丰富多姿的奇异本领,给科研人员和工程技术人员的研究带来了很多启发和灵感。如荷叶[14-15]、鸟类的羽毛[16]、水黾的腿部[17]以及蝴蝶的翅膀等都是典型的超疏水表面,在宏观上均表现出水的极难浸润与挂壁,其根源在于表面所呈现的特殊微纳尺度拓扑结构。例如,水滴在荷叶表面聚集成股,顺势流下,其所展现的超疏水性是由荷叶微米级的乳突结构及存在于其上的纳米级蜡质结构共同作用引起的[14]。水滴在水稻叶表面倾向于沿平行叶脉方向滚动的现象(即各向异性润湿性)源于水稻叶独特的表面三级结构分布模式,其中,沿叶脉方向分布的亚毫米级沟槽阵列负责水稻叶的各向异性滚动性,定向分布的微米级乳突和纳米级分层结构负责水稻叶的超疏水性[18]。水黾能在水面上以约644 km/h的最高时速优雅滑行和跳跃的奥秘也在于其腿部表面的特殊复合结构,水黾腿表面覆盖着无数针状刚毛,长度约为50 μm,直径从根部的2~3 μm渐变至尖部的100 nm,和腿表面形成大约20°的倾斜角,且每个刚毛表面还存在有精细的半螺旋状纳米沟槽结构。水黾利用腿部的微纳米结构,将空气有效吸附在这些微米刚毛和纳米沟槽的缝隙中,从而形成了一层稳定气膜来阻止水的浸润[17]。

在大自然的启示下,研究人员以生物组织和结构作为仿生对象[19-20],尝试制备具有超疏水性能的金属表面,重点通过调控材料的表面能、表面粗糙度以及表面微纳拓扑结构来改变其润湿性能。研究思路主要可以分为两步:1)在金属基体上构建合适的二元微纳米拓扑结构;2)利用低表面能材料修饰具有合适二元微纳米结构的金属表面[21]。根据制备原理,目前应用于金属基超疏水表面的制备方法主要划分为模板法、刻蚀法、激光刻蚀法、溶胶-凝胶法、纳米复合喷涂法及其他方法,下文将主要围绕上述制备方法的技术要点及发展现状进行梳理与探讨。

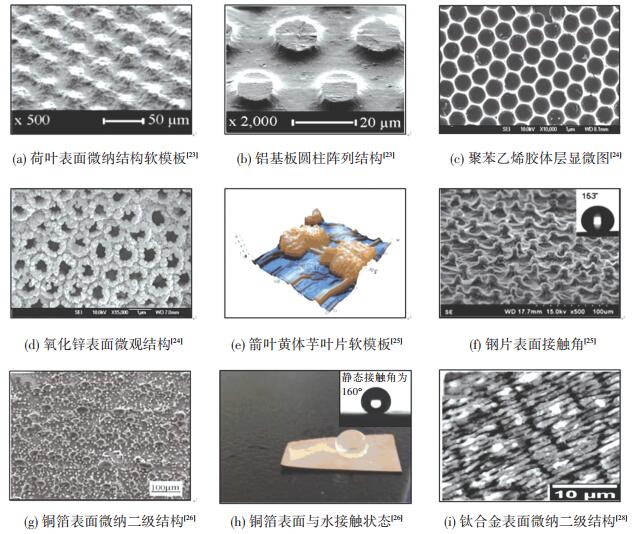

2.1 模板法模板法制备超疏水表面的原理是将具有微纳米尺度表面拓扑结构的天然材料作为原始模板,通过“印刷”赋予聚合物表面一定的微纳结构,再将聚合物贴合在金属基体表面,在多数研究中后续还需进一步利用酸类化合物(如硬脂酸)加以修饰以达到更优的超疏水性能。模板法基本可以划分为以聚合物为模板的“软模板法”和以金属为模板的“硬模板法”。其中,软模板聚合物,例如固化聚二甲基硅氧烷(polydimethylsiloxane,PDMS)、聚丙烯睛(polyacrylo-nitrile,PAN)等,由于具有极低的表面能,相比金属“硬模板”更适用于超疏水表面的制备,尤其是以PDMS为中介的微模塑图案复制技术已经突破了传统光刻技术的限制,复刻精度可达0.4 nm[22]。

2001年,德国德累斯顿工业大学材料科学研究所的Thieme等[23]将硅氧烷橡胶在荷叶表面进行浇筑、固化,得到了具有荷叶表面微纳结构的软模板(图 2(a)),然后将环境友好的环氧树脂作为粘结剂将其印压至金属基底铝板的表面,铝板表面经过激光刻蚀加工出圆柱阵列微纳结构(图 2(b)),以利于其与软模板的紧密粘结。后续经十六烷基三甲氧基硅烷(Hexadecyltrimethoxysilane,HTMS)修饰后,获得接触角为161°的金属基超疏水表面。

|

图 2 以荷叶、苍耳、正六边形聚苯乙烯胶体层、竹叶等为原始模板制备得到的粗糙表面性能表征 Fig. 2 Characterization of rough surfaces prepared from lotus leaf, siberian cocklebur, regular hexagonal polystyrene colloid layer, bamboo leaf, and so forth as original templates |

2005年,中国科学院固体物理研究所的Li等[24]利用聚苯乙烯球制备的大面积正六边形胶体层(图 2(c))作为模板,将醋酸锌水溶液滴于其上,经干燥、退火后制备得到有序多孔阵列氧化锌薄膜,其表面呈现出密集排列的花圈状结构(图 2(d))。研究发现,氧化锌薄膜的疏水性能与聚苯乙烯的浓度有关,前者的表观接触角随着后者浓度(变化范围:0.3~1.0 mol/L)的增大而提高。将制备得到的氧化锌薄膜印压至铜箔表面,未经氟硅烷修饰表面的接触角达到153°,经氟硅烷修饰后表面的接触角达到165°,滚动角<5°。

2013年,台湾中原大学的Peng等[25]首先在具有微纳米粗糙结构的箭叶黄体芋叶片上浇筑PDMS,然后用光源强度100 mW/cm2的紫外线对其进行固化后得到具有微纳结构的软模板(图 2(e)),将软模板分离后压在具有环氧-丙烯酸酯涂层的钢片表面,实现箭叶黄体芋叶片表面微纳结构的转移,最终金属基体表面接触角能达到153° (图 2(f))。研究发现,PDMS表面微纳结构在固化过程中会随着紫外线照射时间的改变而发生细微变化,进而对其疏水性能造成影响。获得最佳疏水性能的实验条件为光照强度100 mW/cm2、光照时间60 min。

2014年,湖南工业大学的Yuan等[26]以新鲜的竹叶背面为原始模板,首先将液态PDMS置于其背表面24 h后,得到具有微纳二级结构的PDMS模板;然后将玻璃板垂直浸入FeCl3溶液中以形成表面黏附层,随后将PDMS模板按压在玻璃板表面以吸附FeCl3粘结层;最后利用FeCl3的粘结作用将PDMS模板按压在铜箔基体上,得到类似竹叶表面“乳突状”分层、多尺度粗糙铜箔表面(图 2(g));经硬脂酸修饰后,表面接触角可达160°(图 2(h))。该方法可进一步推广应用至鲨鱼皮、壁虎脚等复杂精细超疏水结构的复刻,并且铜箔亦可替换为其他的金属基体(如铝、铁、镍、钢等)。

2019年,哈尔滨工业大学的马浩翔等[27]以多孔结构NiO为原始模板,将PDMS与碳纤维织物的复合液体浇筑至模板表面,得到具有微纳二级结构的超疏水性薄膜,接触角高达154°。研究还发现,在PDMS中混入具有粘结性的炭纤维织物后,可以实现薄膜材料的可逆粘贴;实验证实,经过50次循环粘贴后,超疏水薄膜在铝合金基底依然保持较高的黏附性能。同年,英国曼彻斯特大学的Rajab等[28]首先利用激光在Ti-6Al-4V合金表面加工出条纹状微纳二级结构(图 2(i)),并将其作为原始金属模板,将液态PDMS浇筑至其表面实现微纳结构的复刻转移,最终获得接触角为150°的超疏水性薄膜。实验结果还显示,在复刻后的PDMS材料表面,细菌的黏附数量(以金黄色葡萄球菌为例)相比于无纹理聚合物表面最高能减少80%。由此可以推断,该类型薄膜若能应用于船舶、潜艇等金属表面,有望减少细菌微生物的黏附或结垢。

模板法操作原理简单,可以通过模板来精确控制材料表面的微纳米拓扑结构特征,然后利用低表面能聚合物的进一步修饰,集成复刻过后的微纳米结构,比较容易达到超疏水性能的要求。然而,低表面能聚合材料的力学性能通常不太理想,在模板剥离过程中,材料表面和模板表面均有可能发生损伤; 其次,由于原始模板尺寸有限,利用模板法制备表面积大且形状复杂的表面时,需将软模板逐块拼接,制备效率较低; 由于聚合物软模板的耐水压、耐摩擦性能仍存在一定的缺陷,致使制备得到的超疏水材料表面的接触角容易出现随着材料使用时间的延长而下降过快的问题。综上原因,利用模板法制备超疏水性表面目前仍多停留于实验阶段,实现其市场化的关键前提是研制出自身表面能低、力学性能好、可重复利用的新型软模板聚合材料。

2.2 刻蚀法刻蚀法分为离子刻蚀法和化学刻蚀法。离子刻蚀是根据结构设计需要,利用等离子体强化后的反应离子气体轰击待刻蚀材料,同时结合等离子体对有机物不同官能团刻蚀速率不一的特性,制备得到微纳米复合结构; 后续采用低表面能材料(例如1H,1H,2H,2H-全氟癸基三氯硅烷(Perfluoro decyl -trichlorosilane,PFTDS)、聚四氟乙烯(Poly tetra fluoroethylene,PTFE)等进行修饰,最终得到具有超疏水性能的材料表面。化学刻蚀法制备特定表面结构的基本原理则是利用合金成分对不同试剂在耐腐蚀性能方面的差异,或者是利用晶格缺陷进行选择性刻蚀,制备得到特定的表面微结构。

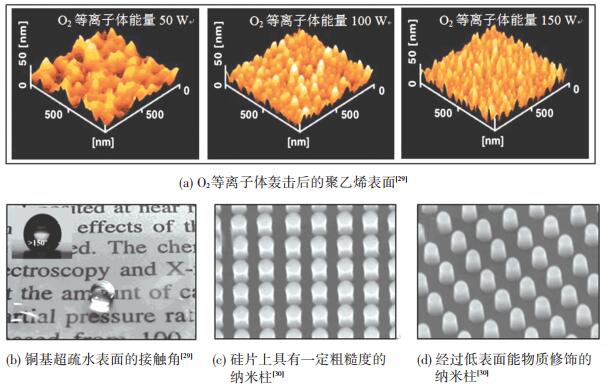

在通过离子刻蚀调控金属基体表面润湿性方面,2003年,日本信州大学的Teshima等[29]利用O2等离子体修饰低密度聚乙烯后,采用CF4等离子体进行表面再处理,制备得到了聚合物超疏水涂层。研究发现,调节O2等离子体参数可以制备出不同粗糙程度的表面(图 3(a)),调节CF4等离子体参数则可以强化用O2等离子体构建粗糙表面的能力。当O2等离子体分别以50、100、150 W能量轰击聚乙烯时,其粗糙表面的圆锥状阵列平均高度由45 nm变化至25 nm,底部平均宽度由35 nm变化至15 nm,经测量,超疏水涂层接触角达150°以上(图 3(b))。2005年,英国格拉斯哥大学的Martines等[30]结合电子束刻蚀与等离子体刻蚀,在硅片上制备了具有一定粗糙度的纳米柱(图 3(c)),经过十八烷基三氯硅烷修饰后,纳米柱顶部呈现一定的圆弧角度(图 3(d)),最后利用树脂作为粘结剂将硅片覆盖至金属铝片表面,表面接触角可达164°,滚动角约为1°。

|

图 3 等离子体刻蚀处理后的表面状态 Fig. 3 Surface states after plasma etching |

离子刻蚀法制备超疏水表面的优点在于刻蚀反应过程中方向性好,无钻蚀,陡直度高,分辨率高(可达到0.01 μm),并且可以通过调节离子束的入射角来控制图形轮廓,从而保证表面微细图像的保真性。然而,在加工具有一定深宽比的微纳复合结构阵列时,由于离子束呈现高斯分布特征,越靠近束斑中心,离子的相对数量越大,故轰击样品时易形成锥形截面轮廓的孔洞,虽然因材料及其晶体取向的不同略有差异,但截面通常存在1.5°~4.0°的锥度。离子刻蚀法结合气体注入系统可以实现辅助化学气相沉积,定位生长特定的纳米结构,被称之为聚焦离子束诱导沉积,但反应气体残留对环境和样品表面可能造成的污染仍是不容忽视的问题。

在利用化学刻蚀提高金属基体表面疏水性能方面,2005年,大连理工大学的Qian等[31]利用金属中缺陷优先腐蚀的性质,将质量浓度为37 g/L的盐酸与40 g/L的氢氟酸混合,对铝基片进行15 s的化学刻蚀之后,立即冲洗样品并置于80 ℃的空气中干燥,经氟硅烷修饰后,获得了由长方体状凸台和凹坑构成的深浅相间的“迷宫型”微纳结构(图 4(a)),表面接触角>150°,滚动角<10°(图 4(b))。同年,中国科学院兰州化学物理研究所的Guo等[32]采用NaOH溶液腐蚀,分别得到了多孔铝状铝合金表面(图 4(c)),经低表面能材料修饰后,铝表面和铝合金表面接触角分别达到168°±2°和152°±2°(图 4(d)),水的滚动角均<2°。后续该团队还将铜浸没于草酸溶液或过硫酸钾和氢氧化钾的混合水溶液中,也均获得了具有超疏水性能的表面。

|

图 4 经化学刻蚀后的铝、铜表面状态 Fig. 4 Surface states of aluminum and copper after chemical etching |

2016年,加拿大维多利亚大学的Esmaeilirad等[33]先使用质量浓度为80 g/L的NaOH溶液,在53 ℃反应条件下去除铝表面的氢氧化物,并刻蚀出类似圆锥状的微结构,再用盐酸与醋酸混合的刻蚀液在微结构上刻蚀出微米孔洞(图 4(e)),最后经氟硅烷修饰后表面接触角达166°,滚动角<3°(图 4(f)),并且研究还发现经氟硅烷修饰后试样的耐水性能良好,将其置于水中浸泡25 min,接触角下降至153°后基本不再变化(图 4(g)),但其耐热性能较差,在200 ℃以上的环境中表面接触角迅速下降,直至120°以下(图 4(h))。2017年,加拿大劳伦森大学的Gray-Munro等[34]在80 ℃反应条件下,将镁铝锌箔浸泡于质量分数2%的H2SO4溶液(4 min),然后浸入质量分数20%的H2O2溶液(150 s),通过两步化学刻蚀在镁铝锌箔表面获得了类似荷叶表层的多级微结构,未经修饰表面的接触角可达148°。

2018年,印度国家技术研究所的Varshney等[35]首先利用盐酸与硝酸混合溶液(质量分数为35%)对黄铜表面进行化学刻蚀,然后利用月桂酸进一步处理得到具有花瓣状微纳结构的超疏水表面,接触角可达到173°。研究还发现,该超疏水涂层具有优异的耐水性能,将涂层样品置于水中,5天内接触角可保持不变,且能在水面上漂浮长达4周(图 4(i))。

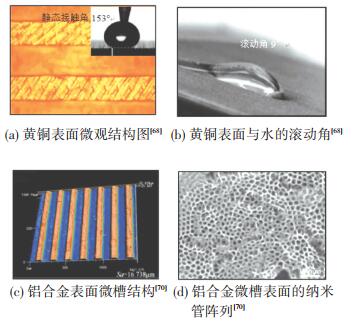

2019年,伊朗K.N.图斯工业大学的Khodaei等[36]首先利用1 mol/L的CuCl2溶液对铝板进行化学刻蚀,得到微米级粗糙表面,然后使用四乙基原硅酸酯与3-缩水甘油基氧基丙基三甲氧基硅烷混合制备硅烷涂层并将其涂抹至铝板表面,其表面接触角可达144°。后续将Al2O3纳米颗粒与硅烷涂层混合后,涂抹至经化学刻蚀后的铝板表面,接触角进一步提升至164°,由此证实Al2O3纳米颗粒的加入使得所构建的微/纳米分层表面结构更加稳定,疏水性能进一步提升。2020年武汉大学的Yu等[37]首先将H62黄铜块浸泡于1 mol/L的FeCl3溶液中,然后再浸入质量分数为10%HCl溶液,通过两步刻蚀法在黄铜表面得到了圆球状微纳结构,随后利用1H,1H,2H,2H-七氟十六烷基对其表面进行修饰,接触角最高可达161.2°。后续又将该样品置于质量分数为3.5%的NaCl溶液中进行耐腐蚀实验,结果表明, 样品的缓蚀率与未处理黄铜表面相比最高可提升4倍。

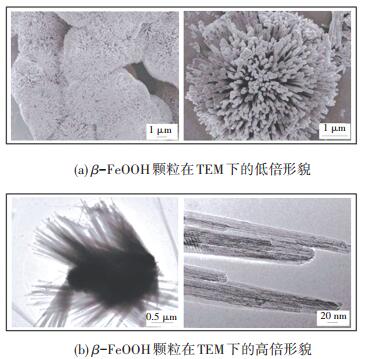

化学刻蚀法的优点是材料适应性强, 刻蚀均匀性好, 经济成本低;但由于化学反应过程的不完全可控,导致刻蚀所产生的微纳结构的尺寸、形状具有一定的随机性。因此,实现对接触角从理论预测到实验验证的综合化评估难度很大。此外,化学刻蚀法对基底材料的纯度要求很高,不同基底材料所适用的化学刻蚀剂有所不同,并且对刻蚀环境、刻蚀时间的要求比较苛刻,需要基于庞大数量的对比实验来选择合适的工艺参数,而且在实验过程中,通过环境友好型化学药品实现对强酸碱性或毒性药品的完全替代也是需要尽早解决的问题之一。近几年,超声波辅助化学刻蚀法因其对基体晶界、亚晶界、位错和滑移台阶腐蚀作用的强化效应而备受关注。2014年,西北工业大学的黄建业等[38]采用超声刻蚀法制备了具有微纳米分级结构的超疏水表面。以等体积比的硝酸/乙醇(体积分数为4%)和双氧水(质量分数为30%)混合溶液作为刻蚀剂,在室温下对60Si2Mn钢、T10钢、Cr06钢、65Mn钢和硅钢表面超声刻蚀2~10 min,构建出了多种形貌的微纳米分级结构,上述表面经氟硅烷修饰后水的表观接触角高达157.0°。2019年,福建工程学院的陈伟坤[39]通过超声化学法制备了FeO(OH, Cl)和Mn3O4纳米颗粒及其组装体,并确定了制备过程中最佳的超声作用时间与前体溶液浓度,详细分析了利用超声化学法制备FeO(OH, Cl)和Mn3O4纳米颗粒及其组装体的反应机制,该工作对利用超声化学法制备纳米材料具有重要的参考价值。

与常规化学刻蚀法相比,辅以超声波之后,化学刻蚀作用因其与空化作用耦合得到了进一步的强化和改变,刻蚀剂在超声振动作用下会产生数以万计的微小气泡,即空化气泡。空化气泡在超声波纵向传播形成的负压区内长大,在正压区内迅速闭合,即在超声振动作用下空化气泡受到了压缩和拉伸,使得金属表面在刻蚀剂中反复经受气泡溃灭时的刻蚀作用,最终形成微纳复合的分级粗糙结构。然而,空化作用气泡溃灭时将伴随局部的冲击波效应、微射流效应、热效应,以及电化学效应等,会对加工表面质量造成一定影响,因此,超声参数(超声震动功率、超声波方向等)的合理选择非常关键。

2.3 激光刻蚀法激光刻蚀是指通过高能激光束将热量传输到材料表面,在光斑照射的局部区域内通过熔化、汽化及化学分解实现材料去除的一种非接触式加工技术,通过改变激光加工工艺参量(能量密度、扫描速率、扫描间距等),可获得具有不同形貌和尺寸参数的表面微结构。大部分激光器产生的是高斯光束,各处能量密度在空间上分布不均匀,中心处的能量密度值最高,刻蚀深度最大,能量密度随着远离中心线越来越小,刻蚀深度也逐渐变浅,直到降至阈值(刻蚀材料所需的最小能量密度)处,能量密度已不足以刻蚀材料表面[40]。根据不同脉冲时间,激光可分为飞秒、皮秒、纳秒及长脉冲激光,除了飞秒、皮秒激光是通过在极短时间内产生热量使材料汽化并迅速冷却,基本无热效应之外,其余激光大多表现出明显的热效应。因此,通常采用飞秒、皮秒激光进行材料表面刻蚀以赋予其所期望的超疏水性能。

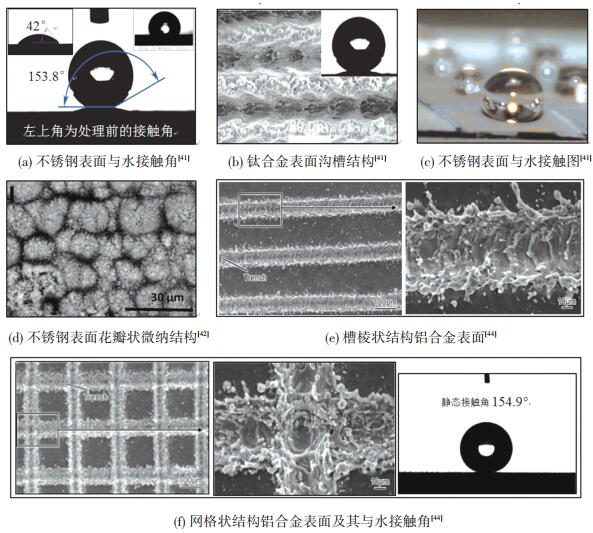

2009年,江苏大学光子制造科学技术中心的吴勃等[40]使用飞秒激光在不锈钢基板上加工出了钉状微结构,后续采用水热法在已有微结构基础上进行纳米结构构建,最后利用甲酰胺水溶液对表面进行修饰以提高超疏水性能,最终获得的表面接触角可达166°。虽然飞秒激光加工与水热法修饰相结合的方式极大地提高了表面的疏水性能,但由于微结构中气液接触面积所占比例过高,致使表面处于Wenzel状态。因此,设计合理的表面微结构是控制表面润湿性的关键,不能过度提高气液接触面积与总接触面积之间的比值,防止表面浸润状态由Cassie向Wenzel转变。

2016年,中国科学院上海光学精密机械研究所的泮怀海等[41]利用飞秒激光在钛合金表面加工得到了微沟槽结构,经过在丙酮溶液中的超声处理之后,钛合金表面接触角达到153.8°(图 5(a)),图 5(b)为微槽状结构,而且制备物在放置3个月之后,依然具有稳定的超疏水性能(图 5(c))。研究结果表明,提高飞秒激光的能量密度可在不破坏微结构形貌的基础上,增大表面粗糙度,减小水滴和基板接触面积与总接触面积之间的比值,从而提高钛合金表面的疏水性能。

|

图 5 激光加工得到的不锈钢、钛合金、铝合金表面状态 Fig. 5 Surface states of stainless steel, titanium alloy, and aluminum alloy after laser processing |

2017年,美国劳伦斯大学的Lawrence等[42]采用皮秒激光在不锈钢表面制备出直径为1 μm的花瓣状微纳结构(图 5(d)),使得不锈钢表面由亲水状态转变为超疏水状态,证实了低成本的皮秒激光加工可以作为飞秒激光加工的替代方案,且制备得到的表面性能更耐久、稳定。2018年,乌克兰大学的Rajab等[43]利用皮秒激光在不锈钢表面形成分层织构后发现,随着激光扫描速率的提高,不锈钢表面的疏水性能有所降低;而随着激光功率的增大,疏水性能则有所提高;当扫描间距在100~200 μm时,表面疏水状态达到最佳。后续经聚四氟乙烯修饰,具有分层织构不锈钢表面的接触角达到154.3°。大肠杆菌微生物测试结果显示,随着表面接触角的增大,附着在不锈钢改性表面的大肠杆菌数量减少,可见,上述表面改性技术对减少食品机械表面的污垢附着具有重要意义。

2018年,长春理工大学的李晶等[44]通过飞秒激光刻蚀在铝合金表面构筑了槽棱状(图 5(e))和网格状结构(图 5(f))。得益于两种沟槽结构上复合的颗粒状微结构和飞溅状微结构,试样表面展现出优异的疏水性能,其中,线间距为200 μm的网格状结构静态最大接触角达到154.9°,滚动角接近7°。研究还发现,激光加工试样表面具有良好的耐腐蚀性能,其原因在于由飞秒激光烧蚀构筑的复合形貌使得表面氧化膜面积大幅增加,所形成的致密氧化膜有效地延缓了腐蚀反应过程。线间距为100 μm的试样表面耐腐蚀性较好,而当线间距相同时,网格状结构则优于槽棱状结构。

2019年,美国罗切斯特大学的Jalil等[45]用飞秒激光在Au表面制备出不同的微纳结构,包括圆锥形、一维杆状结构(≤6 μm)以及直径≥10 nm的球形纳米结构。其中,球形纳米结构表面与水的接触角最高可达158°;而且实验发现所制备的超疏水表面均具有抑制细菌黏附的能力,以大肠杆菌为例,细菌在球形纳米结构表面的黏附数量相比于无纹理表面减少了99.03%。2020年,上海交通大学的Hu等[46]利用飞秒激光在经镜面处理后的钢板上加工出了脊状微纳米分层结构,接触角最高可达150°。液滴碰撞实验证实,脊状细条结构可分解液滴,使得固-液接触时间降低至理论惯性以下。此类表面有望应用于飞机表面,通过缩短与水滴的接触时间,有助于缓解飞机表面的结冰情况。

飞秒激光加工的优点是利用其超短的脉冲宽度和超高的瞬时功率将激光聚焦在极微小区域,从而对加工深度和能量进行有效而精密的控制。其加工精度高,表面质量好,工艺简单,可集成化程度高,几乎可以在任意材料上实现复杂结构的加工;但缺点是飞秒激光器本身非常昂贵,对加工环境要求高,加工效率低下。因此,飞秒激光加工在超疏水表面制备方面仍基本处于机理研究阶段,或者仅应用于满足极少数高精度微结构表面的加工需求。皮秒激光因脉冲时间比飞秒激光长,无需脉冲压缩装置,因此,皮秒激光器的造价相对飞秒激光器具有明显优势[47];而且皮秒激光加工生产效率较高,加工出的微结构稳定,形貌可控;但缺点仍然是经济性不甚理想,在大规模生产中不具有优势。近几年,纳秒激光加工技术因其高效的加工速度而备受关注。但纳秒激光加工的热效应及诱导效应等与材料表面的相互作用会造成重铸层、裂纹及自组织结构等诸多问题,从而严重影响所加工表面的质量性能,因此,直接利用纳秒激光烧蚀不太符合金属基超疏水微纳结构表面的制备需求。除了通过优化工艺参数(激光能量密度、激光重复频率、扫描速度、扫描间隔等)减少热效应之外,将水液体以各种形式复合至现有的激光加工,充分利用水液体的冷却、冲刷作用及其与激光或材料可能产生的其他物理化学作用来获得更佳的表面质量,可以有效弥补直接激光加工的劣势,有望满足超疏水表面微纳结构加工的复杂化、精密化和稳定性。

2.4 溶胶-凝胶法溶胶-凝胶法是指以含高化学活性组分的化合物为前驱体,将其在溶剂中混合均匀,并产生水解、缩合反应形成溶胶的技术。溶胶颗粒之间会缓慢发生聚合,形成具有三维空间网络结构的凝胶,凝胶再经干燥或热分解充分去除溶剂,最终得到具有空间网络结构的微纳米超疏水表面[48-49]。

2009年,中国科学院化学物理研究所Wu等[50]提出了一种电沉积协助溶胶-凝胶过程的方法,即在电沉积作用下,溶胶-凝胶缩合过程随着阴极电位的增加而加快,从而加速了溶胶-凝胶涂层在低碳钢表面的附着。然而,溶胶-凝胶法在干燥过程中存在毛细管应力和溶剂挥发压力,导致表面易产生裂纹,且裂纹不易处理,最终会影响材料表面的疏水性能。为解决溶胶表面裂纹产生问题,Shirtcliffe等[51]先将乙醇溶液和纳米黏土加入到苯基三甲氧基硅烷(Phenyl trimethoxysilane,PTMS)和盐酸(pH=1)混合液中制备得到溶胶,再将铜片浸入其内,使表面所黏附的溶胶涂层在较低温度下逐渐干燥,可获得均匀分布有面团状结构(图 6(a))、无裂纹的超疏水表面。

|

图 6 溶胶-凝胶法制备得到的金属基超疏水表面状态 Fig. 6 States of metal-based superhydrophobic surface prepared by sol-gel method |

2013年,伊朗阿扎德大学的Moaven等[52]将7075铝合金作为模板,表面抛光后经SiC颗粒喷砂处理可使铝合金表面达到微米级粗糙程度(与胶体间的黏附力更大、耐水性更佳);然后利用原钛酸丁酯水解制备溶胶,稀释后将其涂抹至铝合金表面形成超疏水涂层,水接触角可达157°~160°(图 6(b))。该团队后续又将TiO2纳米颗粒加入至稀释后的溶胶中,并喷涂于铝合金表面进行水中减阻实验;结果表明,该溶胶涂层对层流和湍流产生的减阻效果相比光滑铝合金表面分别增加了30%和15%,其中被溶胶包裹的TiO2颗粒能减少水中气穴的产生,从而进一步提高涂层的减阻性能。

2014年,南京航空航天大学的尹成勇等[53]首先利用正硅酸乙酯和氨水混合溶液制备含硅溶胶,并将其与模板碳溶胶混合,后续通过旋涂法将其均匀覆盖于不锈钢基底,最终制备得到具有超疏水性能的介孔碳复合SiO2涂层(图 6(c)),水接触角可达163°。实验测量表明,不锈钢基底的腐蚀电流密度降低约3个数量级,电荷转移电阻达到7.222×106 Ω·cm2,即侵蚀性离子很难与基底发生电化学作用,从而证实了该超疏水性复合涂层可对金属基底起到良好的防腐蚀保护功能。

2018年,米纳斯吉拉斯联邦大学Carneiro等[54]首先利用FHH溶液(FeCl3+HCl+H2O2)对铝合金基底进行化学刻蚀,使表面密集分布尺寸为1~2 μm的方孔(图 6(d)),然后利用1H,1H,2H,2H-全氟辛基三乙氧基硅烷(Perfluorooctyl Triethoxysilane,PFOTES)与HTMS混合制备溶胶,通过将其均匀涂抹至铝合金表面,制备得到了最大接触角为154°的超疏水表面。研究发现,当FeCl3浓度为0.1 mol/L且刻蚀时间为7 min时,铝合金基底表面的疏水性能最佳。

2020年,福建师范大学的Li等[55]提出了一种通过溶胶-凝胶工艺制备核-壳结构超疏水甲基化二氧化硅(图 6(e))的新方法。利用原硅酸四乙酯(Tetraethyl Orthosilicate,TEOS)作为前驱体,乙醇和NH4OH分别作为溶剂和催化剂,制备得到平均粒径为110 nm的原始硅胶,通过引入甲基三甲氧基硅烷(Methyltrimethoxysilane,MTMS),将甲基接枝至原始硅胶表面,制备得到超疏水甲基化硅溶胶。该溶胶对基底黏附性能好,且对基底材料种类要求低,将其分别涂抹至铝合金、玻璃、棉织物上均可获得超疏水性表面,接触角最高可达161°。

溶胶-凝胶法中首先需要将所采用的原料分散到溶剂中,形成低黏度的溶液,因此,可在短时间内获得分子水平的均匀性,从而使得反应物在凝胶形成过程中能够混合均匀,与固相材料相比,只需要在较低的合成温度下即可进行化学反应,再加之后续的干燥处理,便能获得期望的空间微纳结构,实现表面疏水性能的明显改善。然而,溶胶-凝胶法制备超疏水表面的缺点在于原料价格昂贵,而且可能有害健康,整个制备周期通常需要几天~几周。此外,溶胶-凝胶法制备得到的凝胶材料耐水压性和耐摩擦性较差,因此,材料表面的接触角会随使用时间的推移而下降过快,尤其在金属基底上,凝胶层的黏附性通常比较弱。因此,通过溶胶-凝胶法制备具有高持久性和使用稳定性的金属基超疏水表面的前提首先是需要开发出有效的界面粘合剂,一方面确保超疏水性凝胶与金属基体之间的黏附强度和黏附持久性,另一方面,还需要确保粘合剂与凝胶之间不发生化学反应,不改变或破坏凝胶原有的三维空间结构。

2.5 纳米复合喷涂法纳米复合喷涂法是将具有一定特性的纳米粒子与所配制的低表面能分散剂(将低表面能聚合物溶于丙酮、乙酸乙酯等)混合,利用喷涂设备将其均匀喷涂至金属基底表面,最终得到由纳米粒子堆积形成的具有微纳二级结构的超疏水表面。

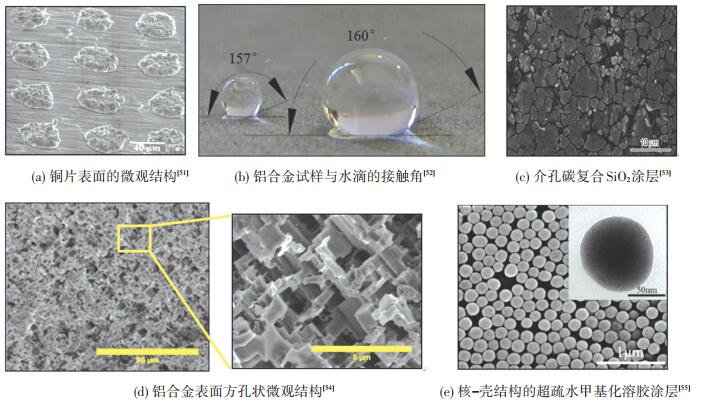

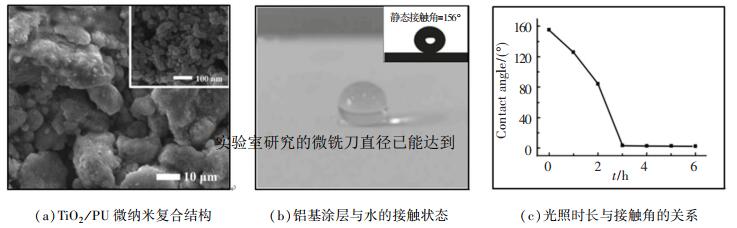

2015年,中北大学的潘洪波等[56]以纳米TiO2和有机硅改性聚氨酯(Polyurethane,PU)作为原料,乙酸乙酯为分散剂,将其均匀喷涂至铝合金表面,制备得到呈现TiO2 /PU微纳米复合结构的超疏水涂层(图 7(a)),水静态接触角可达156°(图 7(b)),滚动角达到3°。将TiO2和PU的质量比固定为3∶5,考察紫外光不同照射时长对涂层表面润湿性转变的影响; 研究结果显示,当光照时长t ≥3 h时,涂层表面由超疏水性转变为超亲水性(图 7(c),接触角为3°)。究其原因,主要在于光生空穴原理产生的OH自由基增多,使得OH自由基与空气中的水分子通过氢键产生的物理吸附作用增强,进而使得涂层表面的接触角降低,亲水性提高,但随着光照时长的继续延伸,由于最终所生成的OH自由基数量基本保持不变,涂层表面的亲水性亦基本不变。

|

图 7 纳米复合喷涂法制备的铝合金表面状态[56] Fig. 7 Surface states of aluminum alloy prepared by nano composite spraying method[56] |

2014年,江苏大学的Tang等[57]在室温下将PU溶于丙酮和乙酸乙酯溶液,加入平均粒径为0.5 μm的MoS2纳米粒子后混合搅拌,通过声波分散得到PU/MoS2悬浮液后,分别将其喷涂于铜柱、玻璃板、纸、不锈钢、织物和铜网表面(图 8(a)),形成具有乳头状涂层(图 8(b)),最大接触角为157°。后续利用氟硅烷修饰涂层,使其兼具超疏水(最大接触角可提高至167°)和超疏油性能(图 8(c))。同时,研究还发现MoS2含量与涂层超疏水、超疏油性能之间的相关性,如图 8(d)所示,当MoS2质量分数从44.0%增加至53.0%时,材料表面与水的接触角从153°增加至167°。2015年,东北大学的Qing等[58]用硬脂酸和氟化聚硅氧烷修饰ZnO纳米颗粒,并通过引入疏水基团(—CH3和—CH2—),使其由亲水性转变为疏水性,后续将修饰后的ZnO纳米颗粒喷涂于钢板表面,得到玫瑰花瓣状微纳结构(图 8(e)),当ZnO纳米颗粒与氟化聚硅氧烷的质量比为13∶7时,表面接触角可达166°。

|

图 8 纳米复合喷涂法制备的超疏水涂层状态 Fig. 8 Surface states of superhydrophobic coating prepared by nano composite spraying method |

2017年,清华大学的Wang等[59]首先在铝合金基底上喷涂一层烃类树脂作为粘合剂,然后将经过二氯二甲基硅烷改性的疏水性SiO2纳米颗粒喷涂在具有粘合剂的铝合金基板上,通过两步喷涂法得到了接触角为153.5°的超疏水表面。烃类树脂作为胶黏剂,提高了超疏水涂层与基底之间的结合力。流变测试结果显示,随着流体速度的增加,未处理光滑表面的摩擦扭矩从7.7 μN·m增大至38.7 μN·m,而超疏水表面的摩擦扭矩从4.0 μN·m增大至20.3 μN·m,最大减阻率为48.7%,证实了超疏水表面具有优良的减阻效果。

2020年,福州大学的Lin等[60]将经过氟化改性后的超疏水SiO2纳米颗粒喷涂于不同基体表面(例如铝合金、玻璃、纸张等),得到了致密的聚偏氟乙烯(polyvinylidene fluoride,PVDF)超疏水薄膜,其接触角最高可达172.3°,滚动角仅为1.69°。研究还发现,改性后的PVDF膜即使暴露于热水、NaCl、NaOH、HCl溶液等恶劣条件下,也均能保持相对稳定的超疏水性(图 8(f))。

纳米复合喷涂法与模板法、溶胶-凝胶法在原理上具有一定的相似之处,都是通过在金属基体上构造具有微纳结构的覆盖层;但与上述两种方法相比,其优势在于不受基底尺寸、形状及表面性质等因素的限制,可以用于大面积超疏水表面的制备。此外,由于材料表面的粗糙结构是由纳米粒子堆积所形成,其涂层与基底的黏附性更佳,对基底材料种类的要求更低[61],而且当表面微纳结构在使用过程中出现损伤时,可以通过局部二次喷涂进行有效修复。然而,采用该方法亦受限于专用的喷涂设备,且喷涂设备必须严格满足所制备纳米颗粒的尺寸要求,以确保其在基底材料表面的均匀分布。在纳米复合喷涂法的研究过程中,可通过对纳米粒子进行改性使其具有更高的硬度和耐腐蚀性,从而进一步提高超疏水表面的持久性、稳定性。如果能够开发出可有效溶解纳米涂层与金属基底之间的粘合剂,同时不破坏基底表面性能的融溶液,未来亦有望制备获得具有可擦除性和重新写入功能的超疏水表面。

2.6 其他方法除上述方法之外,阳极氧化法、水热法、机械法也经常被应用于金属基超疏水表面的制备。阳极氧化法是指在外加电流作用下,利用氧化还原反应使阴极析出物不断聚集于阳极金属(通常为铝、铜)表面,通过控制电压和沉积时间获得合适的拓扑结构,然后再经低表面能物质(如氟硅烷)修饰后,使金属表面具备超疏水性能。

2009年,中国科学院的Wu等[50]先后以硫酸钠和草酸为电解液,采用两步阳极氧化法,制备得到由Al2O3纳米丛构成的多元结构(图 9(a)),经PFOTES修饰后,呈现出超双疏性质,对水的接触角达到170.2°(图 9(b)),对原油、硅油等的接触角均>150°(图 9(c))。2015年,中国科学院海洋研究所的Lu等[62]为了揭示阳极氧化膜的生长机理,以磷酸为电解液,观察了不同电解时间点下阳极氧化膜的厚度、生长速度和微观结构。其中,氧化铝膜厚度从3 μm(1 min)增加到12 μm(5 min),并在20 min后,最终稳定于30 μm左右。生长速度随着膜厚的增加而降低,孔径由100 nm(1 min)逐渐增大,同时孔壁变薄并纵向加深,由纳米孔转变为紧密排列的纳米柱。待10 min之后,相邻纳米柱之间的柱壁被分解,在顶层留下纤细的纳米线,堆积成类金字塔的簇状结构以实现低能量状态,最终经氟硅烷改性后的铝表面接触角最高可达167.1°。

|

图 9 阳极氧化法制备的超疏水铝合金表面状态 Fig. 9 Surface states of superhydrophobic aluminum alloy prepared by anodizing method |

2019年,湖北理工大学的阮敏等[63]以质量分数15%的硫酸溶液为电解液,采用阳极氧化法(氧化电流为4 mA,反应时间为3 h)在铝片表面制备得到了致密且规则的蜂窝状孔洞结构(图 9(d)),后续经过低表面能硬脂酸修饰后,铝片表面接触角可达154°。样品耐磨性能测试结果显示,铝片表面经砂纸打磨3 h后仅留下细微划痕,表面微纳结构未遭到破坏,仍能保持较好的疏水性(水滴接触角为149°)。阳极氧化法是将金属基底材料作为阳极置于电解液中,在外加电流的作用下使材料表面形成微纳结构氧化膜,其优点在于电解设备简单,操作流程简易,氧化还原过程可控、可观,而且结构致密的氧化膜有利于其与低表面能物质的结合。然而,该方法的局限性在于可制备的金属基底材料单一(仅限铝、铜等活泼金属),并且需要在氧化还原过程中精细调整电压参数,合理调控反应温度与电流密度,以实现微纳拓扑结构的定向形成。通常情况下,常温条件下的阳极处理需要采用高的阳极电流密度才能获得硬而致密的氧化膜层,但由于“烧焦”现象的存在,使得既定厚度膜层的制备具有一定的难度。“烧焦”现象虽可通过将工作条件调整为较高的反应温度与低电流密度组合加以避免,但在反应过程中又将引起膜层“粉化”,从而导致材料疏水性能受损。为解决上述问题,研究人员尝试利用脉冲电流(即电位在高压与低压之间脉动)在常温下制备具有一定厚度的微纳氧化膜,但脉冲电位高低与脉冲时间长短仍需基于大量实验研究。

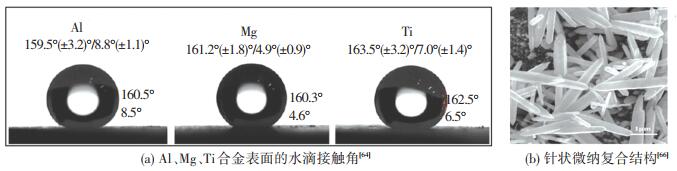

在水热法中,材料表面的微观结构是在高温和高压下的水环境中形成的,用于制备表面微观结构的化学物质只有H2O或稀H2O2[64-65],因此,水热法的环境友好性强,适用范围广。2013年,南昌航空大学的Ou等[64]利用水热法在轻金属(Mg、Al、Ti合金等)表面制备得到了氧化物或氢氧化物层,后经PFOTES处理后表面接触角最高可达162.5°(图 10(a))。开展的对比实验显示,利用水热法制备得到的超疏水轻金属材料相较于酸刻蚀法具有更好的耐腐蚀性能,即表现为更高的腐蚀电位和更低的腐蚀电流密度。2014年,重庆大学的Li等[66]先将锌置于120 ℃的纯水高压蒸汽锅中进行粗糙化处理,再将其浸入含有全氟辛基三氯硅烷的乙醇溶液中进行疏水化处理,最终得到针状微纳复合结构(图 10(b)),表面接触角可达156°。2020年,中国科学院Zhang等[67]首先将铝合金薄板置于高压蒸汽锅中,依次加入100 mL纯水与50 mL浓度为0.1 mol/L十五氟辛酸(Pentadecafluorooctanoic acid,PFOA)水溶液,然后将其加热至120 ℃(4 h)。待水热反应结束后,最终得到了微花瓣状表面,由于PFOA将大量疏水性基团(—CF3和—CF2)引入至花瓣状微纳结构表面,使得铝合金表面的接触角最高可达169.2°。

|

图 10 水热法制备的超疏水表面状态 Fig. 10 States of superhydrophobic surface prepared by hydrothermal method |

水热法是在密闭容器内完成的湿化学方法,工作温度为130~250 ℃,水的蒸汽压为0.3~4.0 MPa。与溶胶-凝胶法相比,其最大的优点是一般不需高温烧结即可直接获得合理的微纳结构,避免了可能形成的颗粒硬团聚,并且在反应过程中没有其他杂质的介入。在水热法中,通过调节相应参数(如温度、压力等)可控制纳米颗粒的晶体结构、结晶形态,但由于反应周期长,而且反应过程是在封闭系统中进行,故只能从晶体的形态变化和表面结构上获得生长信息。为解决水热法的非可视化问题,有研究者采用大块水晶制造出透明的高压反应釜,但并未得到推广。目前,实验室所用反应釜大都由抗压抗温且硬度较高的材料制成,内部配套材料以聚已四氟乙烯为主,无法实现直观可视化。除此之外,水热法一般仅限于氧化物超疏水层的制备,且需要高温高压步骤,对生产设备的依赖性比较强,因此,正逐渐向低温低压趋势发展。利用机械法在金属表面制备微纳拓扑结构属于纯物理过程,材料表面的化学成分与金属基体基本保持相同,且无需任何粘合剂。然而,从目前来看,利用机械法在表面构造微观结构的难度虽然不大,但在形成微纳复合二级结构时对加工要求过高。因此,在利用微铣削或超精密车削初步形成的微米尺度阵列结构表面,水滴接触角仅能达到130°左右,后续一般仍需利用酸类化合物进行化学腐蚀修饰,以构造出微纳复合二级结构。

2012年,美国伊利诺伊大学的Rahman等[68]通过微铣削方法在黄铜表面加工出了微米级凹槽/长方柱阵列(槽深为22~109 μm,槽宽为103~127 μm,柱宽为26~90 μm),并利用17个样品分析了微米结构几何参数对黄铜表面疏水性能的影响。研究发现,当柱宽与槽宽比值较小(约为0.2),同时宽深比较小(< 0.2)时,黄铜表面具有较大的接触角(可达125°),后续将其浸入含有全氟辛基三氯硅烷的乙醇溶液中进行疏水化处理,接触角可进一步提升至153°(图 11(a)),滚动角仅为9°(图 11(b))。2018年,桂林工业大学的Zhu等[69]对铝合金表面进行微铣削加工,通过调整切削参数及方阵凹槽的深宽比,表面接触角最高可达123°,后续经硬脂酸修饰后,接触角可提升至155.3°。2020年,山东大学的Zhang等[70]首先利用微铣削在铝合金表面加工出了如图 11(c)所示的微槽结构,然后以铂板和铝合金分别作为阴、阳极,乙二醇与质量分数0.25%NH4F混合溶液作为电解液,利用阳极氧化法在铝合金微槽表面制备出了纳米管阵列(图 11(d)),最后利用PFOTES表面修饰后接触角可达153.7°。

|

图 11 机械法制备的超疏水表面状态 Fig. 11 States of mechanically prepared superhydrophobic surface |

目前,利用机械法制备金属基超疏水表面大多采用微铣削或超精密车削的形式,但现有超精密机床的加工精度(大部分尚未达到纳米级)大大限制了可实现的几何结构的加工精度。以微铣削为例,虽然目前实验室研究的微铣刀直径已能达到Φ 10μm,但超疏水表面性质一般源于具有一定深宽比的微纳复合结构阵列,当采用极小直径刀具进行加工时,刀具的对刀误差、径向跳动、磨损状态评估等都是需要重点考虑的因素。因此,如何延长微刀具的使用寿命,提高微铣削过程的相对稳定性和加工效率,减小微结构加工过程中纳米级毛刺的产生,都是保障金属基材料表面疏水性能得以实现的前提。

3 金属基超疏水表面的应用及其机械稳定性分析 3.1 金属基超疏水表面的应用现状在自然环境中,金属表面容易受粉尘及其他粉末物的污染,清理作业的时间和经济成本高,通过在金属基体上构建超疏水涂层可赋予其自清洁的特性。2005年,德国波恩大学的Fürstner等[71]分别在铜和铝的超疏水表面上撒上一层氟化的荧光粉充当污染物。当将超疏水基底倾斜45°,并在其表面喷洒细雾时,小液滴合并成大水珠滚落过程中将污染物带走,铝表面几乎无剩余污染物,铜表面污染物去除率可达97%。当将超疏水基底倾斜幅度增大,再喷上人工雨时,铜表面的污染物也被完全去除。2017年,美国国立大学的Lomga等[72]采用化学刻蚀法在铝表面制备了超疏水膜,并以石墨粉作为污染物分别喷洒在未经处理和具有超疏水性的铝表面,采用滴水滚动去除石墨粉。实验结果显示,石墨粉在未经处理的铝表面仍呈黏附状态,而在超疏水性铝表面则随着水滴顺利滑出,由此表现出了强大的自清洁性能。超疏水涂层赋予了金属表面极低的滚动角,即使金属表面在低倾斜角度条件下,也能利用液体滚落将污染物清除(倾斜角度为50°时,污染物清除率可达95%),该类型涂层在汽车外壳、机床、精密仪器等金属表面具有比较广阔的应用前景。

对于身处海洋环境的舰艇设备而言,由于长期承受来自于海洋大气中高浓度盐雾的腐蚀,舰艇的环境适应性、使用可靠性和船体寿命均遭受直接影响,从而限制了舰艇编队的战斗力和海上生存能力。全世界每年因金属腐蚀造成的直接经济损失约达7000亿美元,我国在这方面的损失也占到了国民生产总值的4%。超疏水表面制备技术的发展给金属表层耐腐蚀性问题提供了新的解决方案,这是由于固体表面与液体之间存在空气膜,使得腐蚀性离子难以抵达材料表面,从而可有效降低对金属的腐蚀。2014年,哈尔滨工程大学的Zhao等[73]采用FeCl3刻蚀和十四烷酸修饰制备得到了超疏水的镁合金,在质量分数为3.5%的NaCl溶液中的浸泡实验显示,超疏水镁合金的腐蚀电流密度(2.075×10-5A/cm2)与未处理的普通镁合金的(7.003×10-8A/cm2)相比,降低了3个数量级,即表面所呈现的超疏水性能大大增强了镁合金的抗腐蚀能力。2015年,吉林大学的Liu等[74]通过电化学沉积法在铝合金表面镀覆了一层超疏水薄膜(接触角为171.9°)之后,铝合金的腐蚀电位从(-1.354±0.020)V上升到了(-0.980±0.020)V, 腐蚀电流密度由8.800×10-4A/cm2降低至5.835×10-5 A/cm2,即表明铝合金的抗腐蚀性得到了显著提升。

除此之外,金属基超疏水表面在流体减阻方面亦是潜力巨大。由于船舶或航行体在移动过程中需要承受到兴波阻力、压差阻力和摩擦阻力,其中,摩擦阻力的影响最大,若船舶或航行体具备超疏水表面,其在水环境中和液体之间将会产生一层空气膜,从而减小固-液接触面积,显著降低摩擦阻力。2007年,清华大学的Shi等[75]分别将尾部沉积有铂金的超疏水金线和疏水金线放入装有质量分数30%双氧水溶液的容器中,铂金与双氧水发生反应后生成氧气可推动金线前行,超疏水金线和疏水金线的平均速率分别为26.0、15.6 cm/min。由此可见,金属基体表面的超疏水性能对流体阻力具有积极作用,但其在实际应用中仍面临诸多挑战。首先,目前大多数超疏水表面的微观结构或低表面能物质易受外界作用的破坏而失效。其次,液-气界面的稳定性也限制了超疏水表面在水下环境中的长时间应用。因此,进一步提高表面的水稳定性与机械稳定性,才能促进金属基超疏水表面的流体减阻性能在海洋船舶、交通运输等领域发挥实际作用。

3.2 金属基超疏水表面的机械稳定性分析合理的微纳二级结构与低表面能物质修饰是构造和维持金属基超疏水表面性能的两个重要因素。然而,金属基超疏水表面微纳二级结构的机械稳定性普遍较差,尤其对于纳米级结构而言,即便轻微的物理接触碰撞都可能会对其造成损害[76]; 但在实际应用过程中,源于外部环境的机械损耗(如物理摩擦、弯曲变形、水流与砂砾冲击等)是不可避免的。一旦超疏水表面的纳米结构高度降低, 间隙所能捕获的空气气穴减少, 纳米级结构形态遭到破坏等,均会导致液体与固体表面之间的接触面积增大,进而引起超疏水性能的下降。此外,金属表面粗糙结构的磨损也容易引起长链脂肪酸、氟硅烷等低表面能修饰物质流失,最终导致超疏水材料失效。2016年,芬兰阿尔托大学的Tian等[77]发表于《Science》上的研究提出,线性磨损试验可作为一种标准化的超疏水表面机械稳定性评价机制。但除此之外,还应结合具体材料的应用场景进行附加测试,如水下超疏水表面需要进行防腐蚀电流测试,超疏水涂料需要进行膜基结合力测试,纺织制品应进行洗涤测试等。为提高金属基超疏水表面的机械稳定性,研究人员主要围绕多级微纳结构或自修复表面的构建,以及通过引入黏结层以加固表面微结构等方面入手开展相关研究工作。

早在2009年,德国波恩大学的Koch等[78]便证明了微纳米复合多级结构比单一粗糙结构具有更高的超疏水性能,近几年的研究成果进一步证实了前者的机械稳定性远远高于单一的微米级或纳米级粗糙结构。2013年,德国弗赖堡大学的Ruhe等[79]分别对比了微米尺度、纳米尺度和微纳米复合尺度3种表面的润湿特性及耐磨性。经过氟化物改性后,上述3种表面均能达到超疏水效果,但剪切力测试表明纳米级粗糙表面最为脆弱,结构在极小的剪切力下便被破坏。微纳米复合结构的机械稳定性最强,在高达20 N的剪切应力下,依然能够保持原有的表面形貌和超疏水特性。

2020年,电子科技大学Wang等[80]发表于《Nature》上的研究, 通过去耦合机制将超疏水性和机械稳定性拆分至两种不同的结构尺度,并提出了微结构“铠甲”保护超疏水纳米材料免遭摩擦磨损的概念(图 12)。微结构是一个相互连接的表面框架,形状类似一个个“口袋”,在里面装有高疏水性但机械脆弱的纳米结构,这种表面微框架结构起到了“盔甲”作用,防止大于微框架尺寸的磨料清除纳米结构,进而提升其整体的机械稳定性; 最后利用光刻、冷/热压等微细加工技术将该类结构制备于硅片、陶瓷、金属、玻璃等普适性基材表面,与超疏水纳米材料复合构建出了具有优良机械稳定性的铠甲化超疏水表面。

2020年,西安交通大学的Du等[81]采用多弧离子镀制备得到具有菜花状多尺度分层结构的涂层,无需低表面能改性便体现出优良的疏水性(接触角135.6°),经全氟硅烷改性后的接触角高达165.9°,滚动角接近0°。得益于该多尺度分层结构,膜层体现出优异的机械稳定性和耐磨性,在10 kPa压力下,被粒度为11 μm的砂纸磨损70个循环后,接触角没有明显下降。

除了提高微纳结构的构建强度,通过喷涂粘合剂、粘贴双面胶等方式在金属基体和超疏水涂层之间建立一层机械性能优良的粘结层,亦不失为提高超疏水表面机械耐久性的有效手段之一,这是因为粘接层不仅可以加固表面微观结构,还能在外力冲击时发挥缓冲作用,保护微纳米粗糙结构[82]。2015年,伦敦大学的Lu等[82]先将一种商用万能胶直接粘贴到基体表面,然后通过提拉浸渍法将被氟硅烷改性后的TiO2纳米颗粒悬浮液涂覆到基体表面。其中,改性过后的TiO2颗粒为表面提供了低表面能和纳米级粗糙结构,万能胶作为粘结层,加固了超疏水纳米颗粒的堆积结构,且可有效缓冲外加应力。经过粘接层加固的涂层在砂纸摩擦、手指擦拭和刀片刮擦测试中,均表现出了优异的机械稳定性。

2017年,中科院兰州物理研究所的Wang等[83]以FeCl3、尿素、十二烷基磺酸钠(Sodium laurylsulfonate,SDS)为原料,通过一步水热法制备得到了兼具低表面能和微纳米分级结构的超疏水β-FeOOH颗粒。如图 13所示,该颗粒呈海胆状形貌,胆芯是直径约5.5 μm的微球,外围被一圈平均长度为1.7~3.0 μm的针尖状二级结构环绕。其中,SDS对β-FeOOH颗粒的形貌和组分起到双重作用,其一端的—SO3-2阴离子作为结构导向剂牢牢吸附到β-FeOOH表面,另一端的长链烷烃作为疏水基团,赋予β-FeOOH颗粒低表面能,二者的协同作用使β-FeOOH颗粒接触角达到157.7°。该超疏水颗粒可借助粘结层结合至不同基体,制备出耐久性优良的超疏水表面。

自然界的许多植物在受伤后能通过角质层蜡质的再生实现伤口愈合[84],若超疏水材料在遭受机械磨损后也具有自我修复功能,则可更长久地维持其超疏水性能。源于大自然的启示,科研人员提出了自修复型超疏水表面的设计思路,主要可分为两种:1)低表面能组分的储存和迁移;2)多级微-纳粗糙结构的再生。

低表面能物质具有自发向材料表面迁移重排的特性,当涂层受损时,预先存储在膜层本体中的疏水成分会自动向新鲜表面填充,从而达到自修复的效果。低表面能组分的存储,可通过在本体中接枝含氟链段,或在材料表面构筑多孔结构或微胶囊作为低表面能物质的贮存位点等方法来实现[85]。在低表面能组分的储存和迁移方面,2017年,中科院的Liu等[86]将AlPO4、TiO2和十八烷基三氯硅烷(Octadecyltrichlorosilane,OTS)的混合溶液喷涂到不同基体表面。其中,OTS均匀分布在材料表面和体结构中为材料提供低表面能,TiO2纳米粒子团聚形成微米级块状颗粒,构成微纳米二元粗糙结构,使表面具备较强的机械稳定性。该材料经过O2等离子处理转变为超亲水表面之后,只需简单加热,即可诱导OTS分子迅速迁移至新鲜表面,并自组装成超疏水单层膜,实现自修复功能。

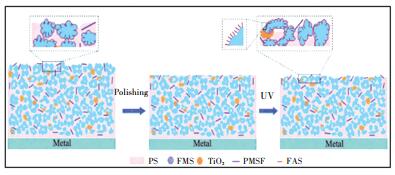

在多级微-纳粗糙结构的再生方面,2014年,复旦大学的Chen等[87]利用光催化降解效应使受损表面降解粉化,暴露出涂层内部的纳米粒子,实现了粗糙表面的重建。如图 14所示,该团队采用二羟丙基封端的聚七氟丁基甲基硅氧烷(Phenylmethylsulfonyl Fluoride,PMSF)、聚氟化改性的纳米SiO2粒子(FMS)、TiO2纳米粒子以及苯乙烯(Polystyrene,PS)制备得到可修复的超疏水表面。其中,PS作为粘合剂,PMSF作为低表面能组分的储存位点,FMS及TiO2纳米颗粒之间团聚形成多级微-纳粗糙结构。当涂层表面被破坏时,内部的TiO2粒子暴露在光照下,引发对PS的催化降解反应,PS被降解后受损表面“粉化”,从而使内部的FMS及纳米TiO2粒子裸露以形成新鲜表面,实现粗糙结构的重建。与此同时,裸露出来的PMSF所包含的大量含氟链段向空气界面伸展,不仅包覆住了亲水TiO2纳米粒子,还赋予整个新鲜表面极低的表面能。在二者的协同作用之下,新鲜表面呈现出优异的超疏水性能。

|

图 14 PMSF-FMS-TiO2-PS超疏水涂层的自修复机制[87] Fig. 14 Self-healing mechanism of PMSF-FMS-TiO2-PS superhydrophobic coating[87] |

实现超疏水性能的关键是构造出具有精细多尺度结构的粗糙表面,然而精细微纳结构又存在易受机械力破坏而失去超疏水特性的问题。换言之,表面精细的微纳结构在提供材料超疏水性能的同时,也在一定程度上限制超疏水表面的机械稳定性,因此,长使用寿命超疏水涂层的稳定制备技术仍然是未来需要面对的挑战。

4 总结金属基超疏水表面的制备方法虽然丰富多样,但后续大多依赖于含氟聚合物或硅烷化合物等低表面能改性物质的进一步修饰,而且现有的超疏水涂层材料的强度和耐候性相对较差。例如,有机高分子超疏水涂层在与水长时间接触之后,亲水基团容易出现翻转,可能发生Cassie-Wenzel转变,甚至呈现超亲水化的趋势,或者也有可能出现大分子链降解,使涂层表面粉化,迅速失去超疏水性能。此外,部分制备方法涉及的设备复杂(如激光刻蚀法),工作条件严苛, 反应周期长(如溶胶-凝胶法),在应用于大面积超疏水表面的高效制备方面,仍然存在不小的距离。

基于以上问题,未来对金属基超疏水表面的研究可以考虑从以下几个方面进行尝试:1)研究具有自修复功能的超疏水表面,当超疏水表面受到物理或化学破坏时,如何使低表面能物质能够在温度、相对湿度、机械、UV等诱导条件下迁移至材料表面,实现超疏水性能的自我修复,这将可能为船舶、飞机等暴露于恶劣环境中的金属外壳提供长时间有效保护给出解决方案。2)研究具有高透明度的超疏水表面,疏水性和透明性通常是一对相互制约的特性,在纹理粗糙的超疏水表面上表现尤为突出。一方面,材料表面的超疏水性能由于一定范围内粗糙度的增大而增强,另一方面,粗糙度的增大致使光线在传播过程中的散射作用增强,表面透明度大为降低[88]。因此,如何调整制备工艺,使表面能够具备兼顾超疏水性和透明度要求的适宜粗糙程度,将有助于极大地拓展超疏水表面的应用范围。3)进一步拓展超疏水性处理工艺对不同金属基底的适用性,目前, 针对金属基超疏水表面的制备工艺大多仅适用于有限的若干类金属材料(如铜、铁、铝、锌等),如何能研制出对多数金属具有普适性的制备工艺方法,开展通用材料表面改性策略的探索,将是实现大面积金属基超疏水表面稳定、高效、低成本、批量制备的前提。

| [1] |

JIN Haiyun, LI Zhiwei, WEI Shichao, et al. Corrosion resistance and dynamic anti-icing of superhydrophobic surface on ASW[J]. Surface Engineering, 2017, 45(8): 1. DOI:10.1080/02670844.2017.1366098 |

| [2] |

WANG Nan, TANG Lingling, TONG Wei, et al. Fabrication of robust and scalable superhydrophobic surfaces and investigation of their anti-icing properties[J]. Materialsand Design, 2018, 156: 320. DOI:10.1016/j.matdes.2018.06.053 |

| [3] |

JÄRN M, HEIKKILÄ M, LINDÉN M. Bioinspired synthesis of super-hydrophobic coatings[J]. Langmuir, 2008, 24(19): 10625. DOI:10.1021/la802160a |

| [4] |

NEINHUIS C, BARTHLOTT W. Characterization and distribution of water-repellent, self-cleaning plant surfaces[J]. Annals of Botany, 1997, 202(1): 667. DOI:10.1006/anbo.1997.0400 |

| [5] |

BARTHLOTT W, NEINHUIS C. Purity of the sacred lotus, or escape from contamination in biological surfaces[J]. Planta, 1997, 202(1): 1. DOI:10.1007/s004250050096 |

| [6] |

GAO Xuefeng, YAN Xin, YAO Xi, et al. The dry-style antifogging properties of mosquito compound eyes and artificial analogues prepared by soft lithography[J]. Advanced Materials, 2007, 19(17): 2213. DOI:10.1002/adma.200601946 |

| [7] |

ZHU Jia, HSU C M, YU Zongfu, et al. Nanodome solar cells with efficient light management and self-cleaning[J]. Nano Letters, 2010, 10(6): 1979. DOI:10.1021/nl9034237 |

| [8] |

郑建勇, 钟明强, 冯杰. 基于超疏水原理的自清洁表面研究进展及产业化状况[J]. 化工进展, 2010, 29(2): 282. ZHENG Jianyong, ZHONG Mingqiang, FENG Jie. Research progress and industrialization status of superhydrophobic self-cleaning surfaces[J]. Chemical Industry and Engineering Progress, 2010, 29(2): 282. DOI:10.16085/j.issn.1000-6613.2010.02.025 |

| [9] |

WATANABE S, MAMORI H, FUKAGATA K. Drag-reducing performance of obliquely aligned superhydrophobic surface in turbulent channel flow[J]. Fluid Dynamics Research, 2017, 49(2): 025501. DOI:10.1088/1873-7005/49/2/025501 |

| [10] |

WANG Yanhua, WANG Wei, ZHONG Lian, et al. Super-hydrophobic surface on pure magnesium substrate by wet chemical method[J]. Applied Surface Science, 2010, 256(12): 3837. DOI:10.1016/j.apsusc.2010.01.037 |

| [11] |

YOUNG T. An essay on the cohesion of fluids[J]. Philosophical Transactions of the Royal Society of London, 1805, 95: 65. DOI:10.1098/rspl.1800.0095 |

| [12] |

WENZEL R N. Resistance of solid surfaces to wetting by water[J]. Industrial and Engineering Chemistry, 1936, 28(8): 988. DOI:10.1021/ie50320a024 |

| [13] |

CASSIE A B D, BAXTER S. Wettability of porous surfaces[J]. Transactions of the Faraday Society, 1944, 40: 546. DOI:10.1039/tf9444000546 |

| [14] |

BALL P. Engineering shark skin and other solutions[J]. Nature, 1999, 400: 507. DOI:10.1038/22883 |

| [15] |

FENG Lin, LI Shuhong, LI Yingshun, et al. Super-hydrophobic surfaces: from natural to artificial[J]. ChemInform, 2003, 34(7): 1857. DOI:10.1002/chin.200307200 |

| [16] |

BORMASHENKO E, BORMASHENKO Y, STEIN T, et al. Why do pigeon feathers repel water?Hydrophobicity of pennae, Cassie-Baxter wetting hypothesis and Cassie-Wenzel capillarity-induced wetting transition[J]. Journal of Colloid and Interface Science, 2007, 311(1): 212. DOI:10.1016/j.jcis.2007.02.049 |

| [17] |

GAO Xuefeng, JIANG Lei. Water-repellent legs of water striders[J]. Nature, 2004, 432: 36. DOI:10.1038/432036a |

| [18] |

姚佳, 王剑楠, 于颜豪, 等. 仿生水稻叶表面制备及其润湿性研究[J]. 科学通报, 2012, 57(15): 1362. YAO Jia, WANG Jiannan, YU Yanhao, et al. Study on surface preparation and wettability of bionic rice leaf[J]. Chinese Science Bulletin, 2012, 57(15): 1362. DOI:10.1360/csb2012-57-15-1362 |

| [19] |

PAKER A R, LAWRENCE C R. Water capture by a desert beetle[J]. Nature, 2001, 414: 33. DOI:10.1038/35102108 |

| [20] |

ZHU Jiyuan, WAN Hongri, HU Xiaofang. A rapid one-step process for the construction of corrosion-resistant bionic superhydrophobic surfaces[J]. Progress in Organic Coatings, 2016, 100: 56. DOI:10.1016/j.porgcoat.2016.01.018 |

| [21] |

GAO Xiaoyu, GUO Zhiguang. Biomimetic superhydrophobic surfaces with transition metals and their oxides: a review[J]. Journal of Bionic Engineering, 2017, 14(3): 401. DOI:10.1016/S1672-6529(16)60408-0 |

| [22] |

YAN Yuying, GAO Nan, BARTHLOTT W. Mimicking natural superhydrophobic surfaces and grasping the wetting process: a review on recent progress in preparing superhydrophobic surfaces[J]. Advances in Colloid and Interface Science, 2011, 169(2): 80. DOI:10.1016/j.cis.2011.08.005 |

| [23] |

THIEME M, FRENZEL R, SCHMIDT S, et al. Generation of ultrahydrophobic properties of aluminium: a first step to self-cleaning transparently coated metal surfaces[J]. Advanced Engineering Materials, 2001, 3(9): 691. DOI:10.1002/1527-2648(200109)3:9<691::AID-ADEM691>3.0.CO;2-8 |

| [24] |

LI Yue, CAI Weiping, DUAN Guotao, et al. Superhydrophobicity of 2D ZnO ordered pore arrays formed by solution-dipping template method[J]. Journal of Colloid and Interface Science, 2005, 287(2): 634. DOI:10.1016/j.jcis.2005.02.010 |

| [25] |

PENG Chihwei, CHANG Kungchin, WENG Changjian, et al. UV-curable nanocasting technique to prepare bio-mimetic super-hydrophobic non-fluorinated polymeric surfaces for advanced anticorrosive coatings[J]. Polymer Chemistry, 2013, 4(4): 926. DOI:10.1039/C2PY20613G |

| [26] |

YUAN Zhiqing, BIN Jiping, WANG Xian, et al. Fabrication of superhydrophobic surface with hierarchical multi-scale structure on copper foil[J]. Surface and Coatings Technology, 2014, 254: 151. DOI:10.1016/j.surfcoat.2014.06.004 |

| [27] |

马浩翔, 来华, 张恩爽, 等. 可粘贴超疏水薄膜的制备[J]. 高等学校化学学报, 2019, 40(3): 560. MA Haoxiang, LAI Hua, ZHANG Enshuang, et al. Preparation of bonded super-hydrophobic thin film[J]. Chemical Journal of Chinese Universities, 2019, 40(3): 560. DOI:10.7503/cjcu20180600 |

| [28] |

RAJAB F H, LIU Zhu, WANG Tao, et al. Controlling bacteria retention on polymer via replication of laser micro/nano textured metal mould[J]. Opticsand Laser Technology, 2019, 111: 530. DOI:10.1016/j.optlastec.2018.10.031 |

| [29] |

TESHIMA K, SUGIMURA H, INOUE Y, et al. Ultra-water-repellent poly(ethylene terephthalate) substrates[J]. Langmuir, 2003, 19(25): 10624. DOI:10.1021/la034265d |

| [30] |

MARTINES E, SEUNARINE K, MORGAN H, et al. Superhydrophobicity and superhydrophilicity of regular nanopatterns[J]. Nano Letters, 2005, 5(10): 2097. DOI:10.1021/nl051435t |

| [31] |

QIAN Baitai, SHEN Ziqiu. Fabrication of superhydrophobic surfaces by dislocation-selective chemical etching on aluminum, copper, and zinc substrates[J]. Langmuir, 2005, 21(20): 9007. DOI:10.1021/la051308c |

| [32] |

GUO Zhiguang, ZHOU Feng, HAO Jingcheng, et al. Stable biomimetic super-hydrophobic engineering materials[J]. Journal of the American Chemical Society, 2005, 127(45): 15670. DOI:10.1021/ja0547836 |

| [33] |

ESMAEILIRAD A, RUKOSUYEV M V, JUN M B G, et al. A cost-effective method to create physically and thermally stable and storable super-hydrophobic aluminum alloy surfaces[J]. Surface and Coatings Technology, 2016, 285: 227. DOI:10.1016/j.surfcoat.2015.11.023 |

| [34] |

GRAY-MUNRO J, CAMPBELL J. Mimicking the hierarchical surface topography and superhydrophobicity of the lotus leaf on magnesium alloy AZ31[J]. Materials Letters, 2017, 189: 271. DOI:10.1016/j.matlet.2016.11.102 |

| [35] |

VARSHNEY P, MOHAPATRA S S. Durable and regenerable superhydrophobic coatings for brass surfaces with excellent self-cleaning and anti-fogging properties prepared by immersion technique[J]. Tribology International, 2018, 123: 17. DOI:10.1016/j.triboint.2018.02.036 |

| [36] |

KHODAEI M, SHADMANI S. Superhydrophobicity on aluminum through reactive-etching and TEOS/GPTMS/nano-Al2O3 silane-based nanocomposite coating[J]. Surface and Coatings Technology, 2019, 374: 1078. DOI:10.1016/j.surfcoat.2019.06.074 |

| [37] |

YU Zhiqiang, ZHOU Chen, LIU Rong, et al. Fabrication of superhydrophobic surface with enhanced corrosion resistance on H62 brass substrate[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2020, 589: 124475. DOI:10.1016/j.colsurfa.2020.124475 |

| [38] |

黄建业, 王峰会, 侯绍行, 等. 超声刻蚀法构建分级结构的超疏水表面[J]. 高等学校化学学报, 2014, 35(9): 1968. HUANG Jianye, WANG Fenghui, HOU Shaohang, et al. Fabrication of superhydrophobic surfaces with hierarchical structures by an ultrasonic etch method[J]. Chemical Journal of Chinese Universities, 2014, 35(9): 1968. DOI:10.7503/cjcu20140205 |

| [39] |

陈伟坤. 超声化学法制备FeO(OH, Cl)和Mn3O4纳米材料及其应用探索[D]. 福州: 福建工程学院, 2019 CHEN Weikun. Sonochemical method preparation and applicative exploration of FeO(OH, Cl) and Mn3O4 nanomaterials[D]. Fuzhou: Fujian University of Technology, 2019 |

| [40] |

吴勃. 金属仿生功能微结构的激光制备与研究[D]. 镇江: 江苏大学, 2011 WU Bo. Fabrication and research of metal bionic functional micro structures by laser[D]. Zhenjiang: Jiangsu University, 2011. DOI: 10.7666/d.y2042783 |

| [41] |

泮怀海, 王卓, 范文中, 等. 飞秒激光诱导超疏水钛表面微纳结构[J]. 中国激光, 2016, 43(8): 95. PAN Huaihai, WANG Zhuo, FAN Wenzhong, et al. Superhydrophobic titanium surface micro/nanostructures induced by femtosecond laser[J]. Chinese Journal of Lasers, 2016, 43(8): 95. DOI:10.3788/cjl201643.0802002 |

| [42] |

LAWRENCE J, WAUGH D. Creating superhydrophobic surface structures via the rose petal effect on stainless steel with a picose-cond laser[J]. Lasers in Engineering, 2017, 37: 125. |

| [43] |

RAJAB F H, LIAUW C M, BENSON P S, et al. Picosecond laser treatment production of hierarchical structured stainless steel to reduce bacterial fouling[J]. Food and Bioproducts Processing, 2018, 109: 29. DOI:10.1016/j.fbp.2018.02.009 |

| [44] |

李晶, 赵世才, 杜锋, 等. 激光构筑槽棱与网格状结构超疏水耐腐蚀表面研究[J]. 材料工程, 2018, 46(5): 86. LI Jing, ZHAO Shicai, DU Feng, et al. Fabrication of groove and grid structure surface with superhydrophobicity and corrosion resistance by laser[J]. Journal of Materials Engineering, 2018, 46(5): 86. DOI:10.11868/j.issn.1001-4381.2017.000954 |

| [45] |

JALIL S A, AKRAM M, BHAT J A, et al. Creating superhydrophobic and antibacterial surfaces on gold by femtosecond laser pulses[J]. Applied Surface Science, 2019, 506: 144952. DOI:10.1016/j.apsusc.2019.144952 |

| [46] |

HU Songtao, REDDYHOFF T, PUHAN D, et al. Droplet manipulation of hierarchical steel surfaces using femtosecond laser fabrication[J]. Applied Surface Science, 2020, 521: 146474. DOI:10.1016/j.apsusc.2020.146474 |

| [47] |

顾江, 叶霞, 范振敏, 等. 激光刻蚀法制备仿生超疏水表面的研究进展[J]. 激光技术, 2019, 43(4): 58. GU Jiang, YE Xia, FAN Zhenmin, et al. Progress in fabrication of biomimetic superhydrophobic surfaces by laser etching[J]. Laser Technology, 2019, 43(4): 58. |

| [48] |

GUO Zhiguang, LIU Weimin, SU Baolian. Superhydrophobic surfaces: from natural to biomimetic to functional[J]. Journal of Colloid and Interface Science, 2011, 353(2): 335. DOI:10.1016/j.jcis.2010.08.047 |

| [49] |

FIGUEIRA R B, SILVA C J R, PEREIRA E V. Organic-inorganic hybrid sol-gel coatings for metal corrosion protection: a review of recent progress[J]. Journal of Coatings Technology and Research, 2015, 12(1): 1. DOI:10.1007/s11998-014-9595-6 |

| [50] |

WU Weici, WANG Xiaolong, WANG Daoai, et al. Aluminananowire forests via unconventional anodization and super-repellency plus low adhesion to diverse liquids[J]. Chemical Communications, 2009, 9: 1043. DOI:10.1039/b818633b |

| [51] |

SHIRTCLIFFE N J, MCHALE G, NEWTON M I, et al. Dual-scale roughness produces unusually water-repellent surfaces[J]. Advanced Materials, 2004, 16(21): 1929. DOI:10.1002/adma.200400315 |

| [52] |

MOAVEN K, RAD M, TAEIBI-RAHNI M. Experimental investigation of viscous drag reduction of superhydrophobic nano-coating in laminar and turbulent flows[J]. Experimental Thermal and Fluid Science, 2013, 51: 239. DOI:10.1016/j.expthermflusci.2013.08.003 |

| [53] |

尹成勇, 李澄, 彭晓燕, 等. 溶胶-凝胶法制备超疏水性纳米复合防腐涂层[J]. 中国腐蚀与防护学报, 2014, 34(3): 257. DOI:10.11902/1005.4537.2013.146 |

| [54] |

CARNEIRO A R C, FERREIRA F A D S, HOUMATD M. Easy functionalization process applied to develop super-hydrophobic and oleophobic properties on ASTM 1200 aluminum surface[J]. Surface and Interface Analysis, 2018, 50(12/13): 1370. DOI:10.1002/sia.6532 |

| [55] |

LI Jiao, DING Hao, ZHANG Heqiang, et al. Superhydrophobic methylated silica sol for effective oil-water separation[J]. Materials, 2020, 13(4): 842. DOI:10.3390/ma13040842 |

| [56] |

潘洪波, 汪存东, 刘建新, 等. 二氧化钛/聚氨酯超疏水涂层的制备及性能[J]. 高分子材料科学与工程, 2015, 31(5): 62. PAN Hongbo, WANG Cundong, LIU Jianxin, et al. Preparation and properties of titanium oxide/polyurethane superhydrophobic coating[J]. Polymer Materials Science and Engineering, 2015, 31(5): 62. DOI:10.16865/j.cnki.1000-7555.2015.05.011 |

| [57] |

TANG Yongcai, YANG Jin, YIN Linting, et al. Fabrication of superhydrophobic polyurethane/MoS2 nanocomposite coatings with wear-resistance[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2014, 459: 261. DOI:10.1016/j.colsurfa.2014.07.018 |

| [58] |

QING Yongquan, YANG Chuanning, HU Chuanbo, et al. A facile method to prepare superhydrophobic fluorinated polysiloxane/ZnO nanocomposite coatings with corrosion resistance[J]. Applied Surface Science, 2015, 326: 48. DOI:10.1016/j.apsusc.2014.11.100 |

| [59] |

WANG Chunze, TANG Fei, LI Qi. Spray-coated superhydrophobic surfaces with wear-resistance, drag-reduction and anti-corrosion properties[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2017, 514: 236. DOI:10.1016/j.colsurfa.2016.11.059 |

| [60] |

LIN Jiuyang, LIN Fang, LIU Riri, et al. Scalable fabrication of robust superhydrophobic membranes by one-step spray-coating for gravitational water-in-oil emulsion separation[J]. Separation and Purification Technology, 2020, 231: 115898. DOI:10.1016/j.seppur.2019.115898 |

| [61] |

徐文骥, 宋金龙, 孙晶, 等. 金属基体超疏水表面制备及应用的研究进展[J]. 材料工程, 2011(5): 97. XU Wenji, SONG Jinlong, SUN Jing, et al. Progress in fabrication and application of superhydrophobic surfaces on metal substrates[J]. Journal of Materials Engineering, 2011(5): 97. DOI:10.3969/j.issn.1001-4381.2011.05.020 |

| [62] |

LU Zhou, WANG Peng, ZHANG Dun. Super-hydrophobic film fabricated on aluminium surface as a barrier to atmospheric corrosion in a marine environment[J]. Corrosion Science, 2015, 91: 287. DOI:10.1016/j.corsci.2014.11.029 |

| [63] |

阮敏, 陈莹, 范士林, 等. 电化学阳极氧化法制备铝基超疏水材料[J]. 湖北理工学院学报, 2019, 35(6): 53. RUAN Min, CHEN Ying, FAN Shilin, et al. Preparation of aluminum superhydrophobic materials by electrochemistry anodic oxidation[J]. Journal of Hubei Polytechnic University, 2019, 35(6): 53. DOI:10.3969/j.issn.2095-4565.2019.06.011 |

| [64] |

OU Junfei, HU Weihua, XUE Mingshan, et al. Superhydrophobic surfaces on light alloy substrates fabricated by a versatile process and their corrosion protection[J]. ACS Applied Materials and Interfaces, 2013, 5(8): 3101. DOI:10.1021/am4000134 |

| [65] |

WAN Yunxiao, CHEN Mojing, LIU Wei, et al. The research on preparation of superhydrophobic surfaces of pure copper by hydrothermal method and its corrosion resistance[J]. Electrochimica Acta, 2018, 270: 310. DOI:10.1016/j.electacta.2018.03.060 |

| [66] |

LI Lingjie, ZHANG Yuezhong, LEI Jinglei, et al. A facile approach to fabricate superhydrophobic Zn surface and its effect on corrosion resistance[J]. Corrosion Science, 2014, 85: 174. DOI:10.1016/j.corsci.2014.04.011 |

| [67] |

ZHANG Binbin, WANG Jia, ZHANG Jie. Bioinspired one step hydrothermal fabricated superhydrophobic aluminum alloy with favorable corrosion resistance[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2020, 589: 124469. DOI:10.1016/j.colsurfa.2020.124469 |

| [68] |

RAHMAN M A, JACOBI A M. Wetting behavior and drainage of water droplets on microgrooved brass surfaces[J]. Langmuir, 2012, 28(37): 13441. DOI:10.1021/la302669g |

| [69] |

ZHU Jiyuan, HU Xiaofang. A new route for fabrication of the corrosion-resistant superhydrophobic surface by milling process[J]. Journal of Coatings Technology and Research, 2018, 16: 249. DOI:10.1007/s11998-018-0133-9 |

| [70] |

ZHANG Xiao, WAN Yi, REN Bing, et al. Preparation of superhydrophobic surface on titanium alloy via micro-milling, anodic oxidation and fluorination[J]. Micromachines, 2020, 11(3): 316. DOI:10.3390/mi11030316 |

| [71] |

FVRSTNER R, BARTHLOTT W, NEINHUIS C, et al. Wetting and self-cleaning properties of artificial superhydrophobic surfaces[J]. Langmuir, 2005, 21(3): 956. DOI:10.1021/la0401011 |

| [72] |

LOMGA J, VARSHNEY P, NANDA D, et al. Fabrication of durable and regenerable superhydrophobic coatings with excellent self-cleaning and anti-fogging properties for aluminium surfaces[J]. Journal of Alloys and Compounds, 2017, 702: 161. DOI:10.1016/j.jallcom.2017.01.243 |

| [73] |

ZHAO Lin, LIU Qi, GAO Rui, et al. One-step method for the fabrication of superhydrophobic surface on magnesium alloy and its corrosion protection, antifouling performance[J]. Corrosion Science, 2014, 80: 177. DOI:10.1016/j.corsci.2013.11.026 |

| [74] |

LIU Yan, LIU Jindan, LI Shuyi, et al. One-step method for fabrication of biomimetic superhydrophobic surface on aluminum alloy[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2015, 466: 125. DOI:10.1016/j.colsurfa.2014.11.017 |

| [75] |

SHI Feng, NIU Jia, LIU Jianlin, et al. Towards understanding why a superhydrophobic coating is needed by water striders[J]. Advanced Materials, 2007, 19(17): 2257. DOI:10.1002/adma.200700752 |

| [76] |

SARKAR A, KIETZIG A M. Design of a robust superhydrophobic surface: thermodynamic and kinetic analysis[J]. Soft Matter, 2015, 11: 1998. DOI:10.1039/C4SM02787F |

| [77] |

TIAN Xuelin, VERHO T, ROBIN H. Moving superhydrophobic surfaces toward real-world applications[J]. Science, 2016, 352: 142. DOI:10.1126/science.aaf2073 |

| [78] |

KOCH K, BHUSHAN B, JUNG Y C, et al. Fabrication of artificial lotus leaves and significance of hierarchical structure for superhydrophobicity and low adhesion[J]. Soft Matter, 2009, 5: 1386. DOI:10.1039/b818940d |

| [79] |

GROTEN J, RVHE J. Surfaces with combined microscale and nanoscale structures: A route to mechanically stable superhydrophobic surfaces?[J]. Langmuir, 2013, 29(11): 3765. DOI:10.1021/la304641q |

| [80] |

WANG Dehui, SUN Qiangqiang, HOKKANEN M J, et al. Design of robust superhydrophobic surfaces[J]. Nature, 2020, 582: 55. DOI:10.1038/s41586-020-2331-8 |

| [81] |

DU Xiaoye, GAO Bo, LI Yanhuai, et al. Fabrication of multiscale structured hydrophobic NiCrZrN coating with high abrasion resistance using multi-arc ion plating[J]. Journal of Alloys and Compounds, 2020, 812: 152140. DOI:10.1016/j.jallcom.2019.152140 |

| [82] |

LU Yao, SATHASIVAM S, SONG Jinlong, et al. Robust self-cleaning surfaces that function when exposed to either air or oil[J]. Science, 2015, 347(6226): 1132. DOI:10.1126/science.aaa0946 |

| [83] |

WANG Mengke, ZHANG Zhaozhu, LI Yong, et al. An eco-friendly one-step method to fabricate superhydrophobic nanoparticles with hierarchical architectures[J]. Chemical Engineering Journal, 2017, 327: 530. DOI:10.1016/j.cej.2017.06.143 |

| [84] |

BURDICK J A, PRESTWICH G D. Hyaluronic acid hydrogels for biomedical applications[J]. Advanced Materials, 2011, 23(12): H41. DOI:10.1002/adma.201003963 |

| [85] |

WU Mengchun, MA Benhua, PAN Tiezheng, et al. Silver-nanoparticle-colored cotton fabrics with tunable colors and durable antibacterial and self-healing superhydrophobic properties[J]. Advanced Functional Materials, 2016, 26(4): 569. DOI:10.1002/adfm.201504197 |

| [86] |

LIU Mingming, HOU Yuanyuan, LI Jing, et al. Inorganic adhesives for robust, self-healing, superhydrophobic surfaces[J]. Journal of Materials Chemistry A, 2017, 5(36): 19297. DOI:10.1039/C7TA06001G |

| [87] |

CHEN Kunlin, ZHOU Shuxue, WU Limin. Facile fabrication of self-repairing superhydrophobic coatings[J]. Chemical Communications, 2014, 50(80): 11891. DOI:10.1039/c3cc49251f |

| [88] |

刘志平, 马可, 范海陆. 溶胶-交联合成法制备透明超疏水涂层的研究[J]. 化工新型材料, 2013, 41(12): 53. LIU Zhiping, MA Ke, FAN Hailu. Preparation of transparent super-hydrophobic coating by sol-crosslinking method[J]. New Chemical Materials, 2013, 41(12): 53. |

2021, Vol. 53

2021, Vol. 53