2. 哈尔滨电气集团公司中央研究院,哈尔滨 150028

2. Harbin Electric Corporation Central Academy, Harbin 150028, China

在燃气涡轮的研制中,首要的关键技术是能够设计满足较高性能要求的冷却结构[1]。工程实际要求冷却结构既要具有强而均匀的冷却能力,又要有低的流动阻力,保证冷却结构进口对冷气压力的需求在压气机所能提供的范围内[2]。燃气涡轮中冷却设计的范围很广,从简单的内部通道到复杂的带有成型气膜孔的双层壁冷却[3]。James等[4]提出“反向涡”气膜冷却设计概念(DJFC),在气膜孔两侧,构建两个相邻的分支,使气膜孔出流两侧各附着一个小旋涡;与单一圆孔出流相比,DJFC具有高冷却效应,而且制作方便。Ravelli等[5]采用SBES湍流模型研究了第一级涡轮叶片上的压力侧气膜冷却旋涡的发展,并分析了冷却剂与主流质量流量比对气膜冷却旋涡的影响。Aillaud等[6]采用大涡数值模拟(LES)与实验相结合的方法研究了尾缘劈缝处扰流肋的存在对跨音速叶片尾缘的气膜冷却效率的影响;结果表明,康达效应的出现使射流合并是造成翼展方向绝热效率不均匀的主要原因。Kunze等[7]将高精度湍流模型与PIV实验结合,研究了叶片主体部分的蛇形通道高性能扰流冷却,清晰再现了肋片附近以及转弯处的不稳定涡系结构,研究结果表明,在转弯通道应用后倾三角形肋片,能同时获得良好的气动和传热特性。

近年来,涌现了许多高性能的冷却结构,包括对称与非对称扇形孔[8]、横向凹槽式抗涡孔[9]、猫耳和月牙型组合孔[10]、树形气膜孔[11]以及各种新型气膜出流与冲击射流组合的新型冷却结构[12];具有三维结构的扰流柱列、立方体和菱形肋片多种组合式的叶片蛇形通道高性能扰流强化换热冷却[8, 13-14];尾缘叉排通流、编织式扰流、槽缝引射,凹坑和凸起等组合构成的高性能集成化扰流冷却[15-17];叶顶间隙部分采用凹槽叶顶、针鳍扰流、柱扰流以及叶尖小翼的组合结构[18-20],有效地控制叶顶泄漏和冷气喷射流动;在冷却内腔设置具有倾斜角度的多孔挡板,显著提升传热能力[19]。这些研究大多侧重于研究冷却结构的换热性能,较少涉及降低冷气流动阻力。

本文采用气热耦合数值模拟方法,研究了某型中低热值燃料燃气涡轮的高温动叶复合冷却结构内的冷气流动和换热特性。对计算结果进行了理论分析,详细讨论了通气孔对冷结构换热特性的影响,深入阐述了通气孔降低冷气流动阻力的机理,为燃气涡轮冷却结构的设计提供技术参考。

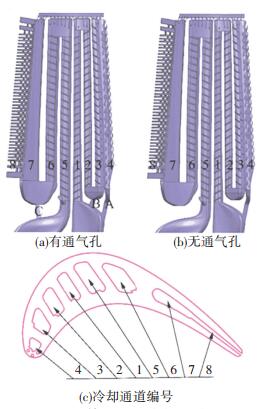

1 计算模型和计算方法 1.1 计算模型和网格化分图 1为高温动叶有、无通气的内部冷却结构和内冷通道的编号。如图 1(a)所示,高温动叶复合冷却结构主要由两组蛇形通道构成,分别位于叶片的前部(图 1中1、2、3)和后部(5、6、7),各由两个外流通道和一个内流通道以及两个弯头组成。位于前部的第一组附有前缘冷却腔(4),进入通道(3)的冷气从水平孔喷出,进入前缘冷却腔,对前缘进行冲击冷却,然后冷气通过前缘气膜孔流入主流,形成覆盖在叶表面的冷却气膜。位于叶片后部的第二组蛇形通道附有尾缘“井”字型冷却结构(8),为了合理布局(8)通道(7)为光滑流道,以便冷气经过尾缘喷射孔对尾缘进行冷却,最后喷入主流。其余蛇形通道内设肋片,以便达到强化冷却的目的。为了使冷气在叶片内冷通道流动顺畅,分别在接近前缘冷却腔体的下部及两组蛇形通道的第二个弯头的下部开设了通气通道B、C。同时,在叶顶压力面上设置出气方向各不相同的冷却孔,以对叶顶冷却和除尘。

|

图 1 计算模型及冷却通道编号 Fig. 1 Computation model and the sequence number of cooling passages |

在有通气孔的蛇形通道的基础上,将两个通气孔B和C去掉,并将前缘通气孔与腔体的交界面设成wall,使之没有冷气通过,只起到支撑作用,这样就形成了无通气孔结构,参见图 1(b)。内腔流道的网格结构如图 2所示。内腔计算域的网格数是13 921 647,节点数2 875 150。模型内、外流域的总网格数是33 733 328,总节点数是7 528 827。

|

图 2 有、无通气孔内腔的网格 Fig. 2 Mesh of inner camber with or without ventilating holes |

采用商用软件ANSYS CFX进行数值模拟。通常认为,采用SST k-ω湍流模型计算高温冷却叶片能够揭示近壁区剪切应力的输运特性,在RANS湍流模型中具有一定优势。因为本文针对的是实际机组的复杂冷却体系,不易满足SST k-ω模型对壁面Y+及其分布较高的要求,且所需网格节点数目会过于庞大,所以本文采用折中的带壁面函数的标准k-ε湍流模型,用国际通用C3X冷却算例进行数值方法的验证,结果表明,本文计算方法所得结果与实验吻合较好,特别是能够准确预测冷却气流阻力[21]。同时,本文对有、无通气孔条件下的流阻与换热系数进行了对比分析,在实现多场耦合计算的同时,对不同方案下温度与阻力等的分析能够具有较高的可信度。

主流计算边界条件:动叶栅进口给定总温和总压沿叶高的分布情况如图 3所示;动叶栅出口给定静压0.607 7 MPa。冷气边界条件:冷气的进口总温657.61 K,前部和后部蛇形通道进口冷气流量分别为0.097 kg/s和0.145 kg/s。各个气膜孔以及尾缘劈缝的边界条件由内部流场计算得到,气膜孔出流的边界条件由冷却通道以及主流的流场计算共同决定。

|

图 3 动叶进口总压和总温沿叶高的分布 Fig. 3 Total pressure and total temperature distributions along blade height at rotor inlet |

图 4为蛇形通道内部压力等值云图。可以看出,在冷气流量相同的条件下,无通气孔通道的压力比有通气孔的大。蛇形通道开设通气孔后,一部分冷气直接通过通气孔进入,从叶片的前缘气膜孔流出,减小了冷气在蛇形通道内的流动阻力。由图 4可知,两种冷却结构蛇行通道内的冷气流量分配发生显著变化。表 1为有、无通气孔冷却通道cool1、cool2入口的流量和总压的变化情况。由表 1可看出,在有、无通气孔前后腔冷气流量对应相等条件下,无通气孔的冷气在cool1处压力明显变大,入口总压是2.21 MPa,而有通气孔的冷气入口总压是1.47 MPa,比无通气孔时降低约50%。由图 4 (a)可以看到,无通气孔时,cool1的压力升高了,并且超过了压气机所能提供的空气压力。因此,压气机实际能提供的冷气压力必然较低,导致冷气流量不足,叶片表面温度会大幅度升高。另一个冷气入口cool2的压力没有明显变化。如图 4所示,有通气孔时,cool2的冷气入口压力是1.37 MPa;无通气孔时,此处冷气入口压力是1.44 MPa,显然,有通气孔cool2的冷气压力略低。

|

图 4 有无通气孔内腔冷气压力等值云图 Fig. 4 Contour of pressure on surface of inner camber with or without ventilating holes |

| 表 1 通道cool1和cool2入口总压与流量 Tab. 1 Total pressure and mass flux at inlet of cool1 and cool2 passages |

冷气流动阻力是影响内腔流动及换热的重要因素之一。动叶内腔蛇形通道的冷气与内腔壁面通过对流进行换热,并通过叶片表面气膜孔的出流形成冷却气膜,达到降低叶片表面温度的目的。对于冷气流动,改变蛇形通道内的流阻分布就会影响冷气的流量分布以及冷气通过气膜孔的出流情况,进而影响对叶片的冷却效果。此外,在保证冷却流量的前提下,流阻增加还会需要更高、甚至不合理的冷气进口压力,因此必须要求蛇形通道内冷气的流阻分布合理。下面分析通气孔对蛇形通道冷气流动阻力的影响。流阻系数

| $f = 2(p - {p_{{\rm{inlet}}}})/(\rho V_{{\rm{inlet}}}^2) $ |

式中:f为流动阻力系数,Vinlet为冷气进口流量平均速度,p为当地静压,pinlet为冷气进口的流量平均压力。

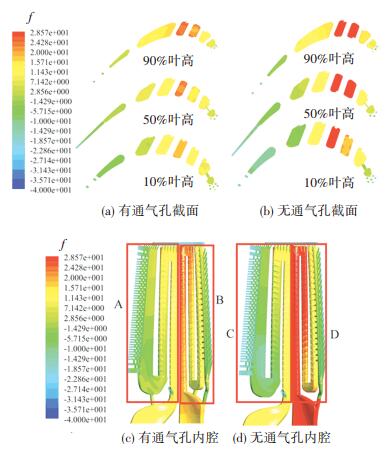

图 5为不同叶高跨叶片截面与内腔表面阻力系数等值云图。由图 5(a)和(b)可见,对于有、无通气孔两种情况下,由于蛇形通道中冷气径向静压分布主要受离心力的影响,叶根至叶顶压力增高,沿叶高方向阻力系数增大。比较图 5(c)和(d)可以看到,在对应位置,有通气孔的内腔表面冷气流阻系数明显小于无通气孔内腔表面。例如,对于前腔蛇形通道,有通气孔结构时B位置阻力系数明显低于无通气孔结构D位置的阻力系数。从表 1中冷却通道cool1的入口压力也可以看出,有通气孔的冷却腔入口压力(cool1)为1.47 MPa,无通气孔的冷却腔入口压力(cool1)达到2.21 MPa。众所周知,较大总压对应较大阻力,显然,前腔的两个通气孔显著影响了蛇形通道内的冷气流动的阻力系数。对于后腔蛇形通道,对比图中有无通气孔A和C两处的阻力系数,参见表 1 cool2的入口总压数值可以看出,通气孔对后腔冷气流动阻力的影响相对前腔要小得多。

|

图 5 有、无通气孔蛇形内腔流阻等值云图 Fig. 5 Contour of flow resistance in serpentine inner camber with or without ventilating holes |

图 6为50%叶高跨叶片截面的流量等值云图。由图 6可知,无通气孔时,冷气从单一的入口依次进入蛇形通道的4个流程,与叶片内腔表面进行对流换热,然后分别通过叶片压力面顶端、前缘和尾缘气膜孔进入主流。而对于有通气孔结构的蛇形通道,有一部分冷气直接从通气孔通过叶片前缘和尾缘的气膜孔进入主流,在有无、通气孔冷气由cool1和cool2进入流量相同情况下,进入无通气孔前后腔蛇形通道的冷气流量自然下降。如图 6所示,相对无通气孔情况,因为存在通气孔,蛇形通道诸流程的流量匹配有了明显不同。无通气孔结构的A、B处的流量比G、H大,E、F的和流量也高于C、D的和流量。同时,随着冷气流量的重新分配,各通道冷气和叶片的换热会发生相应的改变,基本上是冷气流量增大的位置对流换热也增强。此外,冷气流量的变化还显著影响了冷气在蛇形通道内的流动阻力。

|

图 6 50%叶高跨叶片截面流量等值云图 Fig. 6 Contour of mass flux at 50% blade height |

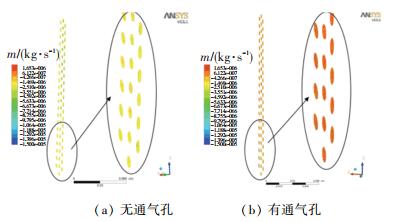

图 7为前缘气膜孔的冷气流量等值云图,有无、通气孔导致的前缘气膜孔流量的变化基本代表了前腔冷气流量的改变。从图 7可以看出,与无通气孔比较,通气孔的存在引起前腔冷气流量增加,这将强化前腔冷气与壁面的对流换热以及叶片表面的气膜冷却效应。

|

图 7 前缘气膜孔的流量分布云图 Fig. 7 Distribution of mass flux of film cooling holes at blade leading edge |

图 8给出不同叶高跨叶片截面冷气流速等值云图。有、无通气孔时冷气在内腔各通道内的流量分配差别明显,导致冷气在各通道内的流速也随之变化,无通气孔各截面的流速大于有通气孔各截面的流速。由图 8可知,在50%叶高跨叶片截面内,无通气孔冷气的平均流速是128 m/s,而有通气孔的冷气平均流速是106 m/s。冷却通道内流速增大会增强冷气和叶片之间的换热。显而易见,有通气孔时内腔壁面的换热系数会减小。

|

图 8 不同叶高跨叶片截面冷气流速等值云图 Fig. 8 Contour of coolant velocity at different blade heights |

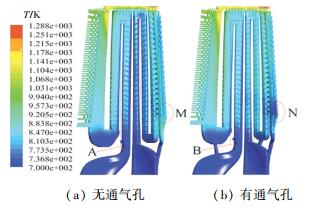

图 9为蛇形冷却通道内腔壁面温度等值云图。一般情况下,无通气孔的内腔壁面温度低于有通气孔的内腔对应壁面温度。由图 9可知,无通气孔内腔壁面平均温度为689 K,而有通气孔内腔壁面平均温度是697 K。对于内腔壁面温度,有、无通气孔引起的温度变化也符合上述规律(例如对比图 9中A和B处的温度)。但是,相反的现象出现在前缘局部区域M和N处。这是由于在有通气孔的情况下,冷气量过多地从通气孔直接进入前缘内腔,强化了冷气与叶片前缘内腔的对流换热,造成局部(N区)温度显著降低,特别是比无通气孔的对应区域(M区)低了很多。对于后腔壁面,有、无通气孔时温度分布相差不大。

|

图 9 有、无通气孔蛇形内腔壁面温度等值云图 Fig. 9 Contour of temperature on surface of serpentine camber with or without ventilating holes |

图 10为叶片前缘气膜孔表面温度分布云图。由图 10可见,有通气孔时,气膜孔表面温度根部低,顶部高。而对于无通气孔情况,气膜孔表面温度由根部至顶部变化不大。当冷却结构有通气孔时,冷气从通气孔进入蛇形通道,然后从前缘气膜孔喷出,冷气在根部受到的阻力较小,流量较大,冷气与内腔壁面换热剧烈,造成前缘气膜孔根部出现局部低温区。大量的冷气从前缘气膜孔根部流出,通道顶部冷气静压减小,流速降低,冷气和壁面换热减弱,造成前缘顶部内腔室壁面温度反而比无通气孔的要高。

|

图 10 前缘气膜孔表面温度等值云图 Fig. 10 Contour of temperature on surface of film cooling holes at blade leading edge |

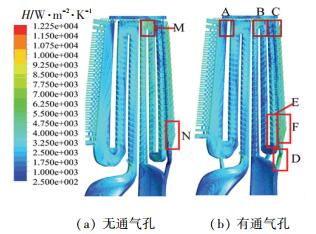

图 11为蛇形内腔壁面换热系数等值云图。从整体上看,无通气孔的内腔壁面换热系数比有通气孔的要略高,而且这种现象主要发生在受通气孔影响最直接的前腔局部壁面。计算数据表明,无通气孔的内腔壁面平均换热系数为2 536.8 W∙m-2∙K-1,而有通气孔内腔壁面平均换热系数仍达到2 335.47 W∙m-2∙K-1。除了两种情况内腔前缘根部的局部对应区F、N以及两区以下前腔通气孔进气对应流道之外,在冷气进气流量相等的情况下,无通气孔的内腔因为没有通气孔流道分流,通过其蛇形通道的冷气流量较高;冷气与壁面的换热系数必然较高。仅在内腔前缘根部的局部对应区F、N以及两区以下前腔通气孔进气对应流道,由于冷气从通气孔直接流入,强化了那里冷气与内腔壁面的局部换热,使有通气孔的换热系数高于无通气孔情况。

|

图 11 蛇形内腔壁面换热系数等值云图 Fig. 11 Contour of heat transfer coefficient on surface of serpentine camber with or without ventilating holes |

虽然无通气孔的冷却结构内腔壁面的换热系数较高,但是在相同冷气进气流量下,由于全部冷气在主要冷却通道,即蛇行通道中的流动沿程阻力与局部阻力较大,为使冷气从全部气膜孔顺畅出流,需要较大的冷气进口压力,以至于此压力超出了压气机所能提供冷气的最高压力,这样的冷却结构在工程上是行不通的。因此,设计冷却结构时,应该综合考虑流阻与换热对冷却结构的影响。

2.3 通气孔对叶片表面换热的影响图 12为叶片表面温度等值云图。有、无通气孔结构的叶片表面平均温度分别为1 249、1 251 K,最高温度分别为1 292、1 296 K。从平均和最高温度上来看,有、无通气孔两者基本一致。但是更重要的是需要考察在两种情况下,叶片表面是否存在温度及其梯度过大的区域。仔细对比分析有、无通气孔叶片压力面和吸力面的温度等值云图,能够清楚地看到,总体上两者的叶片表面温度分布区别不大,较为明显的差别仅出现在叶表前缘根部稍偏压力面以及叶顶区域。与无通气孔情况比较,有通气孔时叶表前缘根部稍偏压力面形成低温区,相反,在叶顶形成高温区。低温区对应图 11中高换热系数F区,高温区则对应图 11叶顶低换热系数区。在向高低温度区过渡的界面处分别产生较高的温度梯度。但是,对于有通气孔情况,除去叶顶,温度和温度梯度没有超标。本文在吸收与消化冷却结构设计原型阶段,在叶顶没有设置冷却系统。本文认为,如果在叶顶设置了冷却系统,温度可满足设计要求。这有待于继续研究。可以在叶顶吸力面增加气膜孔,增加热障涂层以降低叶顶的温度。

|

图 12 叶片表面温度等值云图 Fig. 12 Contour of temperature on outer surface of blade with or without ventilating holes |

本文采用三维气热耦合数值模拟方法,探讨了重燃涡轮叶片冷却结构设计中冷气通孔对复合冷却结构流动与换热特性的影响,得到以下主要结论:

1) 高温动叶内部采用气膜/冲击/扰流复合冷却方式的蛇形折转通道结构,具有较好的换热效果;但在设计过程中容易导致整个内冷通道流动阻力升高,从而带来对冷气进口压力要求过大的弊端;通过在前腔折转通道局部转弯位置设计冷气通孔,能够在保证整体换热效果的前提下,有效降低整个内冷通道的流动阻力,所需冷气供应压力和冷气量都显著下降。

2) 针对采用前后冷却腔结构形式的高压动叶内部复合冷却结构,采用在前腔折转通道局部设计冷却通气孔的设计方法,能够在更合理的冷气量范围内对前、后腔室的冷气源供应参数进行匹配和优化,从而提高不同腔室内部复合冷却结构的改型设计效率。

| [1] |

蒋洪德. 重型燃气轮机的现状和发展趋势[J]. 热力透平, 2012, 41(2): 83. JIANG Hongde. Development of the heavy-duty gas turbine[J]. Thermal Turbine, 2012, 41(2): 83. DOI:10.3969/j.issn.1672-5549.2012.02.001 |

| [2] |

蒋洪德, 任静, 李雪英, 等. 重型燃气轮机现状与发展趋势[J]. 中国电机工程学报, 2014, 34(29): 5096. JIANG Hongde, REN Jing, LI Xueying, et al. Status and development trend of the heavy duty gas turbine[J]. Proceedings of the CSEE, 2014, 34(29): 5096. |

| [3] |

TOWN J, STRAUB D, BLACK J, et al. State-of-the-art cooling technology for a turbine rotor blade[J]. Journal of Turbomachinery, 2018, 140(7): 071007. DOI:10.1115/1.4039942 |

| [4] |

HEIDMANN J D, EKKAD S V. A novel antivortex turbine film-cooling hole concept[J]. Journal of Turbomachinery, 2008, 130(6): 201. |

| [5] |

RAVELLI S, BARIGOZZI G. Dynamics of coherent structures and random turbulence in pressure side film cooling on a first stage turbine vane[J]. Journal of Turbomachinery, 2019, 141: 011003. DOI:10.1115/1.4041602 |

| [6] |

AILLAUD P, DUCHAINE F, GICQUEL L, et al. On the use of periodic boundary condition for large eddy simulation of trailing edge cutback film cooling with internal ribs[C]// ASME Turbo Expo 2018: Turbomachinery Technical Conference and Exposition, Oslo: [s. n. ], 2018: 75801, DOI: 10.1115/GT2018-75801

|

| [7] |

KUNZE M, VOGELER K. Flow field investigations on the effect of rib placement in a cooling channelwith film-cooling[J]. Journal of Turbomachinery, 2014, 136(3): 1009. |

| [8] |

SUN Xiaokai, ZHAO Gang, JIANG Peixue, et al. Influence of hole geometry on film cooling effectiveness for a constant exit flow area[J]. Applied Thermal Engineering, 2018, 130: 1404. DOI:10.1016/j.applthermaleng.2017.11.117 |

| [9] |

HOU Rui, WEN Fengbo, LUO Yuxi, et al. Large eddy simulation of film cooling flow from round and trenched holes[J]. International Journal of Heat and Mass Transfer, 2019, 144: 118631. DOI:10.1016/j.ijheatmasstransfer.2019.118631 |

| [10] |

于飞龙, 高松, 上官博, 等. 猫耳孔气膜冷却热弹力学性能分析[J]. 燃气轮机技术, 2016, 29(3): 22. YU Feilong, GAO Song, SHANGGUAN Bo, et al. Thermo-elastic performance analysis on nekomimi hole film cooling[J]. Gas Turbine Technology, 2016, 29(3): 22. DOI:10.3969/j.issn.1009-2889.2016.03.005 |

| [11] |

ZHANG Guohua, XIE Gongnan, SUNDÉN B. Enhanced heat transfer and thermal performance of a blade with tree-shaped film cooling channels[C]// ASME Turbo Expo 2018: Turbomachinery Technical Conference and Exposition. Oslo: ASME, 2018: 75981, DOI: 10.1115/GT-2018-75918

|

| [12] |

RAO Yu, LIU Yuyang, WAN Chaoyi. Multiple-jet impingement heat transfer in double-wall cooling structures with pin fins and effusion holes[J]. International Journal of Thermal Sciences, 2018, 133: 106. DOI:10.1016/j.ijthermalsci.2018.07.021 |

| [13] |

颜培刚, 杜明杰. 燃气涡轮带肋冷却通道流动与换热的大涡模拟[J]. 哈尔滨工业大学学报, 2018, 50(1): 75. YAN Peigang, DU Mingjie. Numerical research of flow and heat transfer in a ribbed channel based on LES approach[J]. Jouranl of Harbin Institute of Technology, 2018, 50(1): 75. |

| [14] |

RASOOL A, QAYOUM A. Numerical analysis of heat transfer and friction factor in two-pass channels with variable rib shapes[J]. International Journal of Heat and Technology, 2018, 36(1): 40. DOI:10.18280/ijht.360106 |

| [15] |

WEAVER A, LIU J, SHIH T I P. A weave design for trailing-edge cooling[C]// 53rd AIAA Aerospace Sciences Meeting. Kissimmee: AIAA, 2015: 1446, DOI: 10.2514/6.2015-1446

|

| [16] |

YE Yi, LI Xueying, REN Jing. Split of heat transfer regions and flow characteristics of perforated blockages with inclined holes for trailing edge cooling[J]. Numerical Heat Transfer, Part A: Applications, 2019, 75: 21. DOI:10.1080/10407782.2018.1562736 |

| [17] |

LUO Lei, QIU Dandan, DU Wei, et al. Surface temperature reduction by using dimples/protrusions in a realistic turbine blade trailing edge[J]. Numerical Heat Transfer, Part A: Applications, 2018, 74: 1265. DOI:10.1080/10407782.2018.1515333 |

| [18] |

张筠松, 刘永葆, 李钰洁, 等. 基于流固耦合的涡轮叶顶喷气冷却特性研究[J]. 哈尔滨工业大学学报, 2020, 52(7): 186. ZHANG Yunsong, LIU Yongbao, LI Yujie, et al. Tip cooling injection characteristic of turbine blade based on fluid-solid coupling method[J]. Jouranlof Harbin Institute of Technology, 2020, 52(7): 186. |

| [19] |

LEDEZMA G A, BUNKER R S. The optimal distribution of pin fins for blade tip cap underside cooling[J]. Journal of Turbomachinery, 2015, 37(1): 1002. |

| [20] |

XIE Yonghui, SHI Dongbo, SHEN Zhongyang. Experimental and numerical investigation of heat transfer and friction performance for turbine blade tip cap with combined pin-fin-dimple/protrusion structure[J]. International Journal of Heat and Mass Transfer, 2017, 104: 1120. DOI:10.1016/j.ijheatmasstransfer.2016.09.032 |

| [21] |

杜晓东. 燃气涡轮叶片尾缘冷却结构的参数化设计及数值分析[D]. 哈尔滨: 哈尔滨工业大学, 2016 DU Xiaodong. Parametric design and numerical research of trailing edge's cooling structure of gas turbine[D]. Harbin: Harbin Institute of Technology, 2016 |

2021, Vol. 53

2021, Vol. 53