2. 山东大学 空间科学与物理学院,山东 威海 264209;

3. 广东省现代表面工程技术重点实验室(广东省新材料研究所), 广州 510651

2. School of Space Science and Physics, Shandong University, Weihai 264209, Shandong, China;

3. Key Lab of Guangdong for Modern Surface Engineering Technology (Guangdong Institute of New Materials), Guangzhou 510651, China

目前,以TiN、SiC等为代表的单层、单一组分高硬度耐磨薄膜的研究已经非常成熟,而通过优化制备工艺条件等来提升薄膜性能的方法难以取得显著突破[1-4]。近几年,对于高硬度、耐磨薄膜的研究逐渐转向多组分薄膜及纳米复合多层膜。通过向单一组分的高硬度耐磨薄膜中添加Al、Ni、Cu、Zr、C、Si等元素,通过共沉积的方法制备成多组分薄膜,相比于单一组分薄膜,其硬度、耐磨性等有明显提升,并且添加某种特定元素后,多组分薄膜还具有耐腐蚀、疏水、杀菌等功效[5-6]。纳米多层膜则是从薄膜结构方面对其进行优化,通过交替沉积不同组分的薄膜而获得[7]。研究发现纳米多层膜机械性能有明显提升,如Duck等[8]用磁控溅射制备的Ti/TiN纳米多层膜,其硬度达到了42.3 GPa,明显高于单层TiN薄膜的硬度值;Zhang等[9]研究发现,Ti/TiAlN多层复合膜的耐腐蚀性远高于TiAlN单层膜的耐腐蚀性;Sun等[10]研究了TiCN单层膜和Ti/TiCN多层复合膜,发现Ti/TiCN多层复合膜的抗断裂韧性远高于TiCN单层膜的抗断裂韧性。

与TiN薄膜相比,TiN-Cu薄膜具有硬度高、耐磨性好、疏水性好、杀菌等优异性能,但是高硬度带来的高弹性模量会导致其附着力较差,一定程度上限制了TiN-Cu薄膜的应用。制备具有软硬交替结构的纳米多层薄膜,通过软层降低纳米多层膜的模量,并抑制TiN-Cu层之间的相对滑移,可以有效缓解薄膜与基体间的横向应力,提高薄膜附着力。制备界面清晰的小调制周期纳米多层膜,可以在降低TiN-Cu弹性模量的同时提高薄膜的硬度、耐磨性及抗断裂韧性等。然而,通过多弧离子镀技术制备界面清晰的小调制周期纳米多层薄膜并不容易。本工作通过对多弧离子镀设备进行改进,成功制备了调制周期小、界面清晰的TiCu/TiN-Cu纳米多层薄膜,通过调节调制周期的大小,优化了纳米复合膜的机械性质。实验结果表明,纳米复合膜综合了多组分薄膜及纳米多层膜的优点,相比于单层TiN薄膜及TiN-Cu薄膜,其硬度、耐磨性、附着力、抗断裂韧性等机械性能都有明显提高。

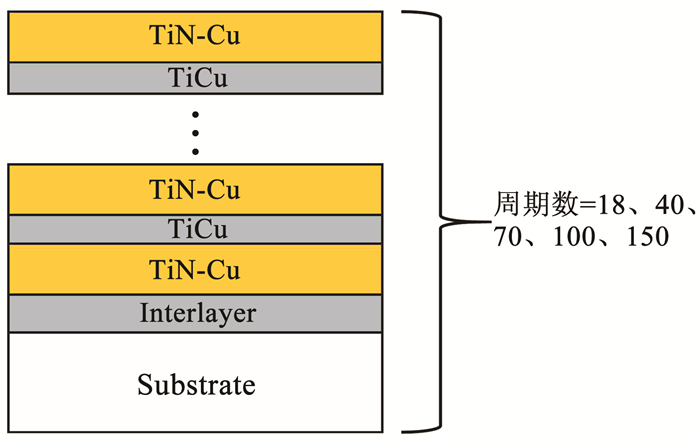

1 实验 1.1 样品制备过程使用TG18型多弧离子镀膜机制备了单层TiN-Cu薄膜和TiCu/TiN-Cu纳米多层复合膜。采用两个纯度为99.9%的圆形TiCu合金靶,Ti: Cu原子百分比为8:2,单向放置,上下靶中心距250 mm,弧电流为65 A。使用15 mm×15 mm×4 mm的硬质合金作为基底,将其中一面抛光成镜面,依次在去离子水、丙酮、乙醇中超声清洗10 min,烘干后放入腔室。样品制备过程中,基底经Ar+清洗过后,先沉积约100 nm的TiCu金属层作为过渡层,以提高薄膜与基底的结合强度。通过交替通入Ar和N2,分别沉积TiCu层和TiN-Cu层。薄膜沉积偏压为-200 V,占空比40%,TiCu层沉积气压为3.2×10-1~3.5×10-1 Pa,TiN-Cu层沉积气压为2.5×10-1~2.7×10-1 Pa。薄膜制备过程中,样品架公转转速和自转转速分别为10 r/min和30 r/min。图 1为TiCu/TiN-Cu纳米多层复合膜的结构示意,通过控制交替通入Ar和N2的时间,制备了周期数为18、40、70、100、150的TiCu/TiN-Cu纳米复合多层膜,TiCu层与TiN-Cu层沉积时间之比为1:2,纳米多层复合膜的总沉积时间为90 min,单层TiN-Cu薄膜的沉积时间也为90 min。表 1为单层TiN-Cu薄膜与TiCu/TiN-Cu纳米多层复合膜的制备参数。

|

图 1 TiCu/TiN-Cu纳米多层复合膜 Fig. 1 Schematic drawing of TiCu/TiN-Cu nano-composite multilayer films |

| 表 1 单层TiN-Cu薄膜与TiCu/TiN-Cu纳米多层复合膜参数 Tab. 1 Deposition parameters of single-layer TiN-Cu film and TiCu/TiN-Cu nano-composite multilayer films |

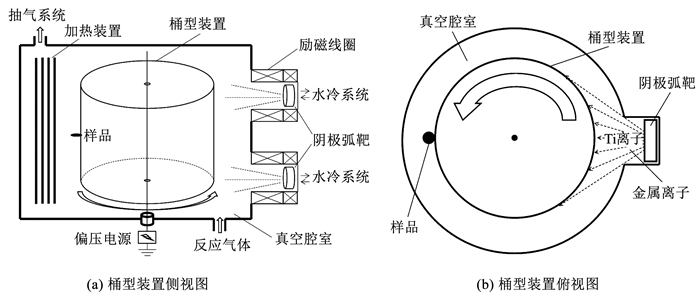

只有制备出界面清晰的小调制周期纳米多层膜,才能获得相比于单层薄膜更加优异的机械性能。为制备出界面清晰的小调制周期TiCu/TiN-Cu纳米多层薄膜,本文采用了如图 2所示的桶型装置。在多弧离子镀镀膜过程中,离化后的金属离子主要集中在靶材前方区域。安装桶型装置后,离子的区域被进一步约束,通过转架的公转速度和气体通入时间的配合,分别制备氮化的TiN-Cu层和未氮化的TiCu层。镀膜过程中,氮气和氩气交替通入,分别制备TiN-Cu层和TiCu层,在反应气体由氮气向氩气转换或由氩气向氮气转换的过程中,样品处于远离镀膜区域的位置,从而显著减少了反应气体转换过程中产生的过渡层的厚度(过渡层成分为Ti1-xNx-Cu),避免对薄膜性能产生负面影响。通过该方法,成功实现了利用多弧离子镀技术制备分层界面清晰、机械性能优异的小调制周期TiCu/TiN-Cu纳米多层薄膜。

|

图 2 桶型装置结构 Fig. 2 Schematic diagram of equipment |

用Nova Nano SEM 450场发射扫描电子显微镜表征薄膜微观形貌,将样品截面放大2×105倍,观察样品截面结构,样品表面放大4×103倍观察表面形貌;用RIGAKU D/MAX 2500V/PC X射线衍射仪测试薄膜物相,射线源为Cu-Kα,波长为0.151 4 nm,加载电压20 kV,电流为2 mA,扫描角范围为20°~80°;用TTX-NHT2型纳米压痕仪测试薄膜硬度,压头为Berkovich三棱锥,加载载荷5 mN,加载速度2 000 nm/min,将压入深度控制在薄膜厚度10%,测量5个点取平均值。用WS-2005自动划痕仪测试薄膜附着力,加载载荷70 N,加载速率70 N/min,划痕长度7 mm;采用MMW-1型摩擦磨损试验机测试薄膜摩擦磨损性能,加载载荷20 N,转速600 r/min,摩擦时间为1 000 s,从而获得摩擦系数及摩擦系数随时间变化曲线。

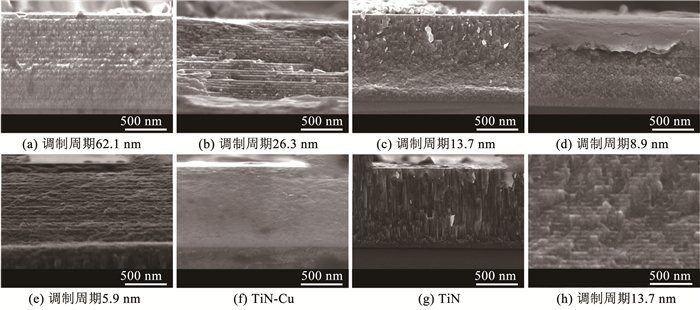

2 实验结果与讨论 2.1 薄膜截面与表面形貌图 3为不同周期的TiCu/TiN-Cu纳米多层复合膜(图 3(a)~(e))和单层TiN-Cu薄膜(图 3(f))、单层TiN薄膜(图 3(g))的截面形貌。由于样品尺寸(15 mm×15 mm×4 mm)远小于腔体尺寸(高1 000 mm,直径约800 mm),且样品放置于腔体中的样品挂架上,样品挂架具有公转与自转,从而可以使样品的各个角度均能够面向镀膜区域;同时,多弧离子镀本身具有绕镀性好的优点,因此制备的薄膜样品均匀性良好。从SEM对样品横截面的观察中,可以看到纳米多层复合膜厚度分布均匀,且均为多层结构,层状结构厚度均匀,界面清晰。

|

图 3 不同调制周期的TiCu/TiN-Cu纳米多层复合膜和TiN-Cu薄膜、TiN薄膜在不同放大倍数下的截面(2×105和6×105) Fig. 3 Cross-sections of TiCu/TiN-Cu nano-composite multilayer films with different modulation periods, TiN-Cu film, and TiN films at different magnifications(2×105 and 6×105) |

图 3(a)~(e)为Λ=5.9~62.1 nm的5组TiCu/TiN-Cu纳米多层复合膜的截面。通过观察发现,靠近基底的膜层分层并不明显,随着薄膜厚度的增加,多层结构的界面越来越清晰,出现明显的TiCu、TiN-Cu分层结构。将样品放大60万倍后可以看到纳米多层膜清晰的分层界面,如图 3(h)所示。这种现象的出现与薄膜的形成过程有关。在薄膜沉积初始阶段,以岛状生长为主,当局部“岛屿”的尺寸足够大时,会互相连接起来形成薄膜,然后薄膜才会以层状生长为主。多弧离子镀入射粒子能量高,粒子在样品表面迁移速度快,因此沉积过程会很快由“岛状”生长阶段过渡到层状生长阶段,因此即使调制周期只有5.9 nm时,仍然能看到清晰的层状结构,相比TiN薄膜,柱状晶基本消失。

从图 3(f)、(g)中可以看出,与单层TiN薄膜相比,单层TiN-Cu薄膜结构向玻璃化转变,截面平整致密,无明显柱状晶结构,没有空洞、裂纹等缺陷,总厚度约0.9 μm,薄膜质量明显高于单层TiN薄膜。

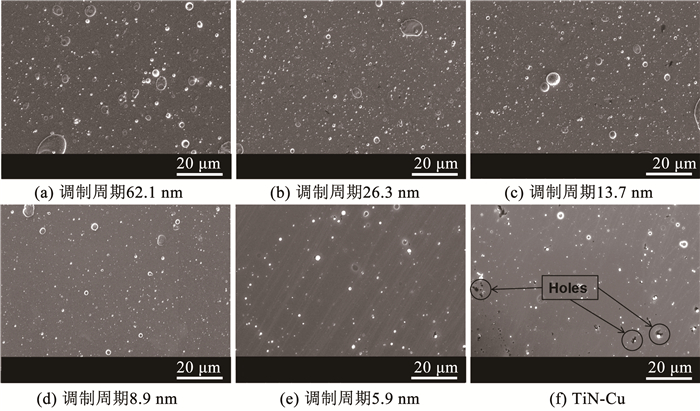

图 4(a)~(e)为调制周期逐渐减小的TiCu/TiN-Cu纳米多层复合膜表面形貌,图 4(f)为单层TiN-Cu薄膜表面形貌。从图中可以看出,单层TiN-Cu薄膜的大颗粒数量较少,尺寸也比较小,但表面存在一些孔洞。对上述现象做出如下解释:当沉积TiN-Cu层时,由于靶材表面附近会聚集大量的氮离子,靶材表面形成一层很薄的TiN陶瓷层,造成靶材表面轻微“靶中毒”[11],而TiN薄层熔点高,电弧放电过程中不易形成较大的金属熔池,因此金属液滴飞溅、沉积在样品表面数量减少、尺寸减小。但薄膜与金属液滴之间存在模量差异,导致液滴周围存在内部应力,造成了部分大颗粒脱落,产生孔洞。与单层TiN-Cu薄膜相比,TiCu/TiN-Cu纳米多层复合膜表面大颗粒数量更多、尺寸更大,这些大颗粒主要是沉积TiCu层时产生的。上述现象可以这样理解,当沉积TiCu层时,靶材表面TiCu合金熔点较低,在弧光放电时会产生更大的熔池,熔池中的金属液滴飞溅并沉积在样品表面,形成了大颗粒。

|

图 4 不同调制周期的TiCu/TiN-Cu纳米多层复合膜和TiN-Cu薄膜的表面形貌(放大4×103倍) Fig. 4 Surface morphologies of TiCu/TiN-Cu nano-composite multilayer films with different modulation periods and TiN-Cu film(magnification of 4×103) |

同时发现,随着调制周期的减小,TiCu/TiN-Cu纳米多层复合膜表面的大颗粒数量减少,尺寸减小。主要原因是:在制备TiCu/TiN-Cu纳米复合多层膜的过程中,交替通入氩气和氮气,当通入氮气沉积TiN-Cu层时,靶材表面会形成TiN薄层,陶瓷层的存在提高了靶材表面熔点,一定程度上抑制了金属熔池的产生; 当通入氩气沉积TiCu层时,需要一定时间才将靶材表面TiN薄层烧蚀殆尽,因而随着调制周期的减小,制备较纯TiCu层的时间缩短,这时靶材表面较大熔池形成几率变小,故而样品表面大颗粒也会越来越少。因此,相比于沉积TiN-Cu层,沉积金属TiCu层更容易产生大颗粒的沉积,最终导致TiCu/TiN-Cu纳米多层薄膜表面的金属大颗粒略微增加。

多弧离子镀制备的薄膜表面会存在微米级别的大颗粒,这是多弧离子镀技术的固有缺陷。但是,本文通过调节调制周期,可以在一定程度上抑制大颗粒的产生。与TiN-Cu单层薄膜相比,TiCu/TiN-Cu纳米多层薄膜表面的金属大颗粒周围没有出现因应力造成的孔洞,而这些孔洞会给薄膜性能带来不利影响。因此,在相同条件下,TiCu/TiN-Cu纳米多层薄膜的特殊的软硬交替结构可以获得优于单层TiN-Cu薄膜的机械性能。

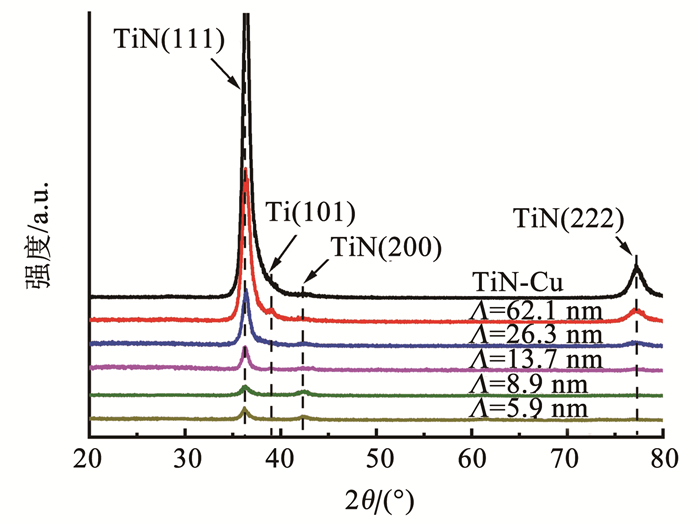

2.2 薄膜物相结构图 5为TiN-Cu薄膜和TiCu/TiN-Cu纳米多层复合膜的XRD谱。从图中可以看出,TiN-Cu薄膜以fcc-TiN(111)相和TiN(222)相为主,且择优取向明显,图中未出现Cu峰的原因是Cu含量较低,且以非晶的形式填充在晶粒间隙中。同时发现,随着调制周期减小,多层复合薄膜中TiN(111)和TiN(222)强度明显减弱。根据谢乐公式(Debye-Scherrer)d=Kλ/Bcos θ[12-13],计算得到调制周期从大到小5个样品中沿TiN(111)方向生长的晶粒大小,分别为34.1 nm、26.0 nm、10.8 nm、6.3 nm和4.2 nm,说明随着纳米多层复合膜中界面数量增加,晶粒尺寸逐渐变小。

|

图 5 单层TiN-Cu薄膜和TiCu/TiN-Cu纳米多层复合膜的XRD谱 Fig. 5 XRD patterns of TiN-Cu film and TiCu/TiN-Cu nano-composite multilayer films with different modulation periods |

本文制备的单层TiN薄膜的硬度为25.5 GPa,弹性模量为302.5 GPa,相同工艺制备的单层TiN-Cu薄膜的硬度为34.2 GPa,弹性模量为342.5 GPa。Zhao等[14]采用轴向磁场增强多弧离子镀技术制备了不同偏压下的单层TiN-Cu薄膜,最高硬度值为36.0 GPa,对应的弹性模量为575.0 GPa。其硬度值与本课题组制备的单层TiN-Cu薄膜的硬度值很接近,而弹性模量相对较高。

与单层TiN薄膜相比,单层TiN-Cu薄膜的硬度明显提高,对该现象做出如下解释:1)TiN-Cu薄膜中Cu元素以单质的形式存在,并填充在TiN晶粒间隙中。当Cu元素含量适中时,单质Cu吸收薄膜因热形变产生内应力,从而转化为非晶的形式镶嵌在晶粒间隙中[15],减少了位错等缺陷的产生,提高了薄膜硬度。2)在TiN晶粒生长过程中,Cu单质可以包裹在TiN晶粒周围,抑制TiN晶粒的生长[16],根据Hall-Petch效应,在一定范围内,晶粒尺寸越小,材料硬度会越高[17]。因此TiN-Cu薄膜的硬度要明显高于TiN薄膜。

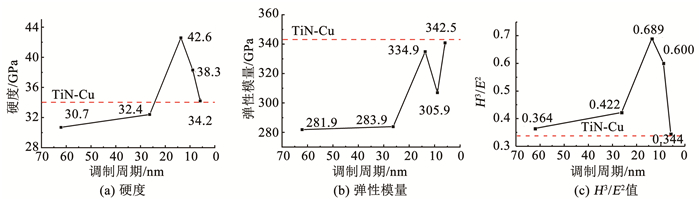

图 6(a)所示为调制周期Λ=5.9~62.1 nm的5组TiCu/TiN-Cu纳米多层复合膜的硬度随调制周期大小变化的规律。可以看出,TiCu/TiN-Cu纳米多层复合膜的硬度随调制周期减小呈现先升高后降低的趋势。从图 6 (a)发现,当调制周期>25 nm时,TiCu金属层较厚,加载载荷后容易发生塑性变形,导致TiCu/TiN-Cu纳米多层复合薄膜硬度低于单层TiN-Cu薄膜的硬度。当调制周期由26.3 nm降低至13.7 nm时,薄膜硬度由32.4 GPa提高至42.6 GPa,明显高于单层TiN-Cu薄膜。纳米多层复合薄膜的致硬机理为:1)Hall-Petch效应致硬[18-19],即随着调制周期的减小,TiCu与TiN-Cu界面的增多抑制了晶粒生长,细化了晶粒,从而减少了位错等缺陷的产生,阻碍其跨晶界运动;2)模量差异效应致硬[15],TiCu与TiN-Cu相邻层之间的弹性模量差异较大,会导致位错等缺陷难以穿过高质量的界面进行跨界运动;3)由于TiCu金属层变薄,Cu元素难以聚集形成软相金属Cu,使大部分Cu以尺寸较小的非晶形式存在,填充晶界在载荷作用下相互滑移产生的缺陷。综上所述,高质量、高密度的界面减小了薄膜内位错等缺陷的尺寸,抑制了其层内的跨晶界运动和层间的跨界面运动,从而使薄膜硬度显著提升[20]。此外,薄膜表面大颗粒数量减少、表面质量提高,也是薄膜硬度提升的一个重要原因。当调制周期由13.7 nm减小至5.9 nm时,薄膜硬度开始下降,这是因为在气体交替通入时,N2流量不足,Ti与氮离子不能充分反应,产生TiN1-x过渡层,随着调制周期的减小,TiN1-x过渡层厚度占比增加,薄膜分层不再明显,甚至成为TiCu、TiN1-x混合薄膜,对位错等缺陷的跨界运动阻碍逐渐减弱,从而使得1)、2)所述两种致硬效应逐渐失效,薄膜硬度下降。

|

图 6 TiCu/TiN-Cu纳米多层复合膜的机械性质随调制周期的变化规律 Fig. 6 Variation of mechanical properties of TiCu/TiN-Cu nano-composite multilayer films with modulation periods |

从图 6(b)中发现,随着调制周期变小,TiCu/TiN-Cu纳米多层复合膜的弹性模量与硬度变化趋势基本相同,但当调制周期为5.9 nm时,弹性模量出现异常升高的现象。TiCu/TiN-Cu纳米多层复合膜中,当调制周期较大时,由于软相TiCu层能够有效吸收薄膜载荷下产生的应力,发生塑性变形,相比于单层薄膜,其硬度和弹性模量较小。当调制周期减小到13.7 nm时,金属层厚度变小,薄膜因外部载荷作用发生的形变减小,弹性模量提高。当调制周期下降至7.9 nm时,薄膜界面变差,薄膜内部缺陷增多,受外力作用时容易发生晶界滑移,导致弹性模量略有下降。当调制周期达到5.9 nm时,薄膜弹性模量突然增加,这是因为调制周期很小时,腔室内大部分时间为N2和Ar的混合气体,薄膜中的TiCu软层几乎消失,且钛离子不能充分与氮离子发生反应,从而生成了许多脆性的Ti2N,薄膜弹性模量突增。

图 6(c)为TiCu/TiN-Cu纳米多层复合膜H3/E2值与调制周期关系。研究表明,薄膜的H3/E2值在一定程度上可以表征薄膜的抗断裂韧性,H3/E2值越大,薄膜的抗断裂韧性越好。作为对比,本实验制备的TiN和TiN-Cu单层膜的H3/E2值分别为0.181和0.344,均低于TiCu/TiN-Cu纳米多层复合膜的H3/E2值。当调制周期Λ=13.7 nm时,TiCu/TiN-Cu纳米多层复合膜的H3/E2值最大为0.689,这表明这种TiCu/TiN-Cu纳米多层复合膜同时具备了高硬度和高抗断裂韧性的优点。

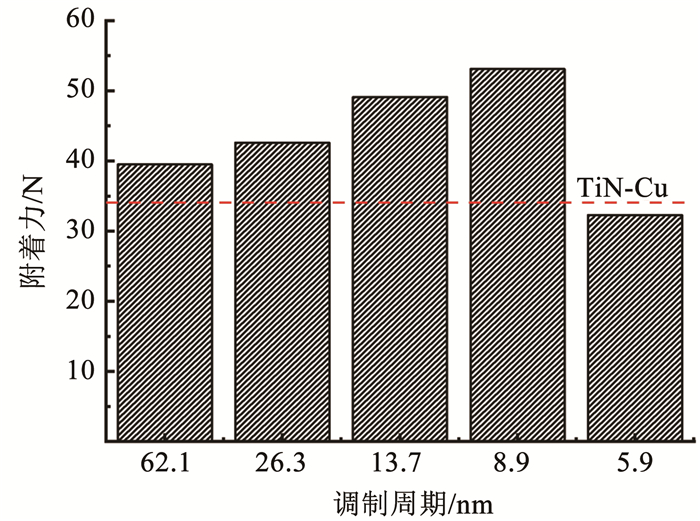

2.4 附着力图 7为TiCu/TiN-Cu纳米多层复合膜的附着力随调制周期大小改变的变化规律。从图中可以看出,TiCu/TiN-Cu纳米多层复合膜的附着力随着调制周期的单调减小呈现先增大后减小的趋势。调制周期Λ=5.9 nm对应的样品附着力略低于单层TiN-Cu薄膜,其余4组样品的附着力均高于单层TiN-Cu薄膜。薄膜和衬底的结合强度与它们的弹性模量高低和热膨胀系数差异有关。由于薄膜和衬底的热膨胀系数不同,当样品由腔室工作温度降低至室温时,硬质合金衬底的形变与薄膜形变量不同,从而导致薄膜与衬底之间存在横向应力,热膨胀系数差别越大、弹性模量越高,产生的横向应力就越大。TiCu/TiN-Cu纳米多层复合膜通过多层软相TiCu层的塑性形变,逐步释放薄膜底部受到的拉应力,提高了薄膜的附着力。因此,TiCu/TiN-Cu纳米多层复合膜的膜与基底的结合力大小随层数的增加而增加,当调制周期Λ=8.9 nm时,膜基结合力数值最高为53.1 N。当调制周期为Λ=5.9 nm时,薄膜界面变差,并且TiCu金属层中Ti2N等相增加,应力吸收效果变差,薄膜弹性模量也开始上升,因此调制周期Λ=5.9 nm的样品附着力下降。

|

图 7 TiCu/TiN-Cu纳米多层复合膜的附着力与调制周期的关系 Fig. 7 Relation between adhesion of TiCu/TiN-Cu nano-composite multilayer films and modulation periods |

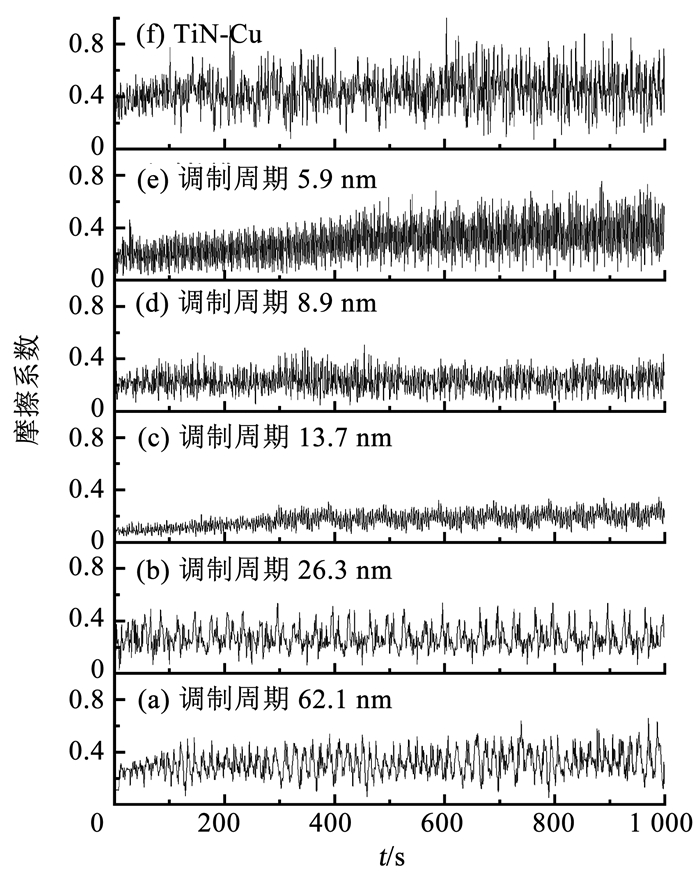

图 8为不同调制周期的5组TiCu/TiN-Cu纳米多层复合膜及单层TiN-Cu薄膜的摩擦系数随摩擦时间变化规律。可以看出,TiN-Cu单层薄膜摩擦系数较大、波动较大,摩擦系数为0.44,这是因为TiN-Cu薄膜表面存在许多因应力造成薄膜脱落留下的孔洞;此外,在磨损过程中,摩擦副和薄膜之间较为剧烈的震动及冲击使薄膜脱落,脱落下的薄膜造成的磨料磨损,进一步加剧了薄膜的磨损情况[21],因此摩擦系数大、波动也较大。随调制周期的减小,TiCu/TiN-Cu纳米多层复合膜的摩擦系数由0.31降至0.17,然后又升高到0.30,薄膜表面大颗粒数量的减少及磨料磨损情况的变化共同导致了这种结果。从图 4中可知,TiCu/TiN-Cu纳米多层复合膜的大颗粒数量及尺寸均大于单层TiN-Cu薄膜,并且颗粒数量及尺寸随着调制周期的减小而减少。大颗粒的存在使得薄膜表面更加粗糙,增大了摩擦系数。但是在摩擦磨损过程中,由于摩擦副和TiN-Cu薄膜之间震动及冲击较为剧烈,造成薄膜脱落,从而导致磨料磨损较为严重,而TiCu/TiN-Cu纳米多层复合膜中的金属层可以有效吸收薄膜和基体之间的震动和冲击,使得薄膜不易脱落,因此磨料磨损情况较轻,摩擦系数大小及波动性方面略优于单层TiN-Cu薄膜。随着调制周期的减小,TiCu/TiN-Cu纳米多层复合膜的表面质量得到改善,颗粒数量及尺寸随着调制周期的减小而减少,薄膜表面粗糙度下降,因此摩擦系数大小及波动性下降。当调制周期进一步减小时,TiCu/TiN-Cu纳米多层复合膜的金属层逐渐变为TiN1-x过渡层,这种过渡层不能有效吸收薄膜及基体间的震动及冲击,薄膜性能逐渐接近单层TiN-Cu薄膜的性能,因此摩擦系数大小及波动性也逐渐接近单层TiN-Cu薄膜的情况。

|

图 8 TiCu/TiN-Cu纳米多层复合膜的摩擦系数和调制周期的关系 Fig. 8 Relation between friction coefficient of TiCu/TiN-Cu nano-composite multilayer films and modulation periods |

制备了调制周期Λ=5.9~62.1 nm的TiCu/TiN-Cu纳米多层复合膜,并制备了单层TiN薄膜及TiN-Cu薄膜作为对比,研究了TiCu/TiN-Cu纳米多层复合膜机械性能随调制周期大小改变的变化规律,结论如下:

1) Cu元素的掺入使得TiN单层薄膜的硬度由25.5 GPa提高至34.2 GPa,弹性模量由302.5 GPa提高至342.1 GPa。Cu元素以单质形式填充在TiN晶粒间隙中,阻碍了位错的跨晶界运动,提高了TiN-Cu薄膜的硬度。

2) TiCu/TiN-Cu纳米多层复合膜的表面大颗粒数量及尺寸明显大于单层TiN-Cu薄膜,大颗粒沉积主要集中在沉积TiCu层期间,这是因为在沉积TiCu层时,没有“靶中毒”效应细化颗粒。

3) TiCu/TiN-Cu纳米多层复合膜硬度随调制周期的减小呈现先升高后降低的趋势,当调制周期为13.7 nm时,硬度达到最高值42.6 Ga,明显高于单层TiN-Cu薄膜。Hall-Petch效应和模量差异效应阻碍了位错的跨晶界运动,提高了TiCu/TiN-Cu纳米多层复合膜的硬度。

4) 调制周期为13.7 nm时,TiCu/TiN-Cu纳米多层复合膜摩擦系数达到最小值0.17,基底与薄膜之间较低的应力、薄膜较高的附着力及韧性等使得薄膜在摩擦磨损过程中不易脱落,从而显著降低了磨料磨损这一主要因素对摩擦系数的影响。

| [1] |

SUNDGREN J E. Structure and properties of TiN coatings[J]. Thin Solid Films, 1985, 128(1/2): 21. DOI:10.1016/0040-6090(85)90333-5 |

| [2] |

SUN Hui, LIN Songsheng, WANG Kunlun, et al. Influence of power frequency on the performance of SiC thin films deposited by pulsed DC magnetron sputtering[J]. Journal of Adhesion Science and Technology, 2019, 33(20): 2181. DOI:10.1080/01694243.2019.1639885 |

| [3] |

WANG Yizhe, ZHAMA Tuofu, YUE Zhenming, et al. Research on adhesion strength and optical properties of SiC films obtained via RF magnetron sputtering[J]. Chinese Journal of Physics, 2020, 64: 79. DOI:10.1016/j.cjph.2020.01.006 |

| [4] |

SONG Shumei, SUN Hui, CHEN Shengchi, et al. The adhesion strength and mechanical properties of SiC films deposited on SiAlON buffer layer by magnetron sputtering[J]. Surface and Coatings Technology, 2019, 360: 116. DOI:10.1016/j.surfcoat.2018.12.115 |

| [5] |

LUO Huan, SUN Hui, GAO Fei, et al. Mechanical properties, thermal stability and oxidation resistance of HfC/a-C: H films deposited by HiPIMS[J]. Journal of Alloys and Compounds, 2020, 847: 156538. DOI:10.1016/j.jallcom.2020.156538 |

| [6] |

LUO Huan, YAZDI M A P, CHEN Shengchi, et al. Structure, mechanical and tribological properties, and oxidation resistance of TaC/a-C: H films deposited by high power impulse magnetron sputtering[J]. Ceramics International, 2020, 46(16): 24986. DOI:10.1016/j.ceramint.2020.06.284 |

| [7] |

杨波波, 李方正, 宋淑梅, 等. 结构调制超硬Ti/TiN纳米多层膜的制备及其尺寸效应[J]. 材料研究学报, 2019, 33(2): 138. YANG Bobo, LI Fangzheng, SONG Shumei, et al. Preparation of structure-modulated superhard Ti/TiN nano-multilayers and size effect[J]. Chinese Journal of Materials Research, 2019, 33(2): 138. DOI:10.11901/1005.3093.2018.343 |

| [8] |

DVCK A, GAMER N, GESATZKE W, et al. Ti/TiN multilayer coatings: deposition technique, characterization and mechanical properties[J]. Surface and Coatings Technology, 2001, 142-144: 579. DOI:10.1016/S0257-8972(01)01171-9 |

| [9] |

ZHANG Mingming, XIN Li, DING Xueyong, et al. Effects Ti/TiAlN composite multilayer coatings on corrosion resistance of titanium alloy in solid NaCl-H2O-O2 at 600 ℃[J]. Journal of Alloys and Compounds, 2017, 734: 307. DOI:10.1016/j.jallcom.2017.11.035 |

| [10] |

SUN Yong, LU Cheng, YU Hailiang, et al. Nanomechanical properties of TiCN and TiCN/Ti coatings on Ti prepared by Filtered Arc Deposition[J]. Materials Science and Engineering: A, 2015, 625: 56. DOI:10.1016/j.msea.2014.11.093 |

| [11] |

佟洪波, 柳青. 反应溅射制备AlN薄膜靶中毒机制的研究[J]. 真空科学与技术学报, 2011, 31(6): 739. TONG Hongbo, LIU Qing. Target poisoning mechanisms in growth of AlN films by reactive magnetron sputtering[J]. Chinese Journal of Vacuum Science and Technology, 2011, 31(6): 739. DOI:10.3969/j.issn.1672-7126.2011.06.17 |

| [12] |

GOLDBERG J R, GILBERT J L. The electrochemical and mechanical behavior of passivated and TiN/AlN-coated CoCrMo and Ti6Al4V alloys[J]. Biomaterials, 2004, 25(5): 851. DOI:10.1016/S0142-9612(03)00606-9 |

| [13] |

HELMERSSON U, TODOROVA S, BARNETT S A, et al. Growth of single-crystal TiN/VN strained-layer superlattices with extremely high mechanical hardness[J]. Journal of Applied Physics, 1987, 62(2): 481. DOI:10.1063/1.339770 |

| [14] |

ZHAO Yanhui, ZHAO Shengsheng, REN Ling, et al. Effect of substrate pulse bias voltage on the microstructure and mechanical and wear-resistant properties of TiN/Cu nanocomposite films[J]. Rear Metal Materials and Engineering, 2018, 47(11): 3284. DOI:10.1016/S1875-5372(18)30233-9 |

| [15] |

魏科科, 林菁菁, 张林, 等. Cu含量对脉冲偏压电弧离子镀TiN-Cu纳米复合薄膜硬度的影响[J]. 真空, 2013, 50(3): 52. WEI Keke, LIN Jingjing, ZHANG Lin, et al. Effect of copper content on the hardness of pulsed bias arc ion plating TiN-Cu nanocomposite films[J]. Vacuum, 2013, 50(3): 52. DOI:10.13385/j.cnki.vacuum.2013.03.007 |

| [16] |

穆静静, 王从曾, 马捷, 等. 多弧离子镀TiN/Cu纳米复合多层膜致硬机理的探讨[J]. 热加工工艺, 2008, 37(8): 15. MU Jingjing, WANG Congzeng, MA Jie, et al. Research on super-hardness mechanism of TiN/Cu nano-composite multilayer films prepared by multi-arc ion plating[J]. Hot Working Technology, 2008, 37(8): 15. DOI:10.14158/j.cnki.1001-3814.2008.08.002 |

| [17] |

卢柯, 刘学东, 胡壮麟. 纳米晶体材料的Hall—Petch关系[J]. 材料研究学报, 1994, 8(5): 385. LU Ke, LIU Xuedong, HU Zhuanglin. The Hall-Petch relation in nanocrystalline materials[J]. Chinese Journal of Materials Research, 1994, 8(5): 385. |

| [18] |

SYLWESTROWICZ W, HALL E O. The deformation and ageing of mild steel[J]. Proceedings of the Physical Society: Section B, 1951, 64(6): 495. DOI:10.1088/0370-1301/64/6/305 |

| [19] |

PETCH N J. The cleavage strength of polycrystals[J]. Journal of Iron and Steel Research, International, 1953, 174(19): 25. |

| [20] |

杜会静, 田永君. 超硬纳米多层膜致硬机理研究[J]. 无机材料学报, 2006, 21(4): 769. DU Huijing, TIAN Yongjun. Hardening mechanism for nano-multilayer films[J]. Journal of Inorganic Materials, 2006, 21(4): 769. DOI:10.3321/j.issn:1000-324X.2006.04.001 |

| [21] |

陈华辉. 等离子喷涂WC-Co涂层的磨料磨损[J]. 金属热处理, 1997, 11: 5. CHEN Huahui. Abrasive wear of WC-Co plasma spraying coatings[J]. Heat Treatment of Metals, 1997, 11: 5. |

2021, Vol. 53

2021, Vol. 53