2. 南京航空航天大学 能源与动力学院,南京 210016

2. College of Energy and Power, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China

在涡喷发动机的发展历程中,提高推重比一直是研究的首要课题。基于Lewis[1]利用高离心力增强火焰传播速度的实验研究,美国空军技术研究所提出了一种带有燃烧环的涡喷发动机燃烧室替代方案,称为超紧凑燃烧室(UCC, Ultra-Compact Combustor)[2]。UCC通过周向旋流燃烧建立高离心力场,以此获得更长的驻留时间和更快的燃烧速度,这使得UCC的轴向长度相比于传统燃烧室大幅缩短,进一步提高了推重比。然而,处在强离心力场下的燃烧火焰会给燃烧室等高温部件带来更高强度的热负荷,缩短了超紧凑燃烧室的使用寿命,限制了发动机整体性能的提升,所以对其高温壁面进行合理的冷却十分必要。在前几代UCC的研究中,大部分都集中在燃料和空气进气组件的优化改进[3-5]以及混合叶片的冷却设计[6-8]等方面,对由高速旋流火焰带来的燃烧室壁面高温的问题研究较少。

2019年,Bohan等[9]基于JetCat P90 RXi微型涡喷发动机设计了新一代棘轮型超紧凑燃烧室,实现了轴向进气和无迁移的离心加速燃烧。最终优化的模型呈现出了较理想的燃烧性能,同时实现了轴向长度缩短33%。但是,该模型使得燃烧更加贴近于壁面,造成了更多的火焰猝熄与壁面高温热点的产生,对壁面的热负荷承受能力也提出了更高的要求。为了满足对发动机热端部件的保护要求,气膜冷却是高效冷却结构设计中不可缺少的一种方案[10]。其中全覆盖气膜冷却结构由于其优异的冷却性能和易实现性,在发动机燃烧室壁面冷却中得到了广泛应用[11-12]。

本文在KJ-66微型涡喷发动机原燃烧室模拟与实验研究的基础上,将原燃烧室替换为缩放优化后的棘轮型超紧凑燃烧室,并针对突扩段斜坡以及二次补燃区内环的高温区进行全覆盖气膜冷却研究,在实际燃烧工况下,比较了不同排布方式、孔倾角和扩张型气膜孔对气膜冷却效果的影响。

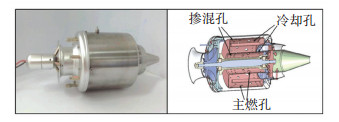

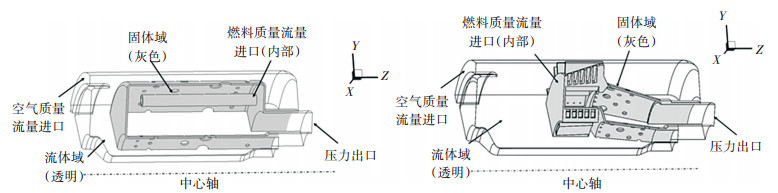

1 实验方法 1.1 KJ-66微型涡喷发动机本文实验与模拟均选取KJ-66微型涡喷发动机作为研究载体,对KJ-66实物进行拆解测量,并建立1∶1三维模型用于数值模拟,KJ-66实物与三维模型对比如图 1。燃烧室外环直径95.2 mm,燃烧室内环直径40.2 mm,轴向长度72 mm; 燃烧室的外环沿周向分别布置了2排掺混孔、2排主燃孔和2排冷却孔;燃烧室内环沿周向分别布置了2排掺混孔、2排主燃孔和1排冷却孔;燃烧室内沿周向周期性布置了6根蒸发管。

|

图 1 KJ-66微型涡喷发动机实物与三维模型对比图 Fig. 1 Comparison of KJ-66 micro gas turbine and its 3D model |

实验台主体框架由铝合金搭建,微型涡喷发动机通过推力测量装置固定在1 cm厚的钢板上,以减少震动对实验测量的影响。试车台采用3面透明树脂玻璃,以便于观测实验过程,整套实验系统如图 2所示。

|

图 2 微型涡喷发动机试车台 Fig. 2 Micro gas turbine test bench |

在进气系统上设计了一套引射筒,并在引射筒上沿周向布置5个总压管和1个静压管,分别测量同一截面不同位置的总静压,用来准确计算进气流量,其中总静压管的排布测量方案参考国际标准ISO 3972[13]设计。在KJ-66微型涡喷发动机上共安装了14个测点,分别用于测量压气机进口、燃烧室进出口和尾喷管出口的总压、静压、温度等数据。采用动静架系统来测量发动机推力,其原理是将发动机沿轴向的推力通过转轴力臂转换成竖直向下的压力,再通过压力传感器采集。相比于传统的滑轨式推力测量装置,动静架避免了滑动摩擦力带来的影响,具有更高的测量精度。试车过程中的燃油泵、点火器和启动电机等操作部件都通过一套完整的集成控制系统进行操作。燃油由国产RP3航空煤油按20∶1比例掺混航空润滑油得到。

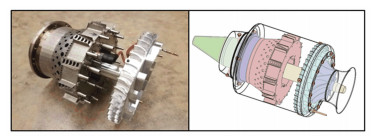

2 数值模拟方法与实验验证 2.1 物理模型Bohan等[14]在JetCat P90 RXi微型涡喷发动机平台上设计并制造了新一代的超紧凑燃烧室,其内外环进气结构形似棘轮状(Ratchet),如图 3左图所示。该版本的超紧凑燃烧室在保证原有推力不变的基础上,实现了燃烧室的轴向长度缩短33%。本文参考Bohan设计的主燃烧环结构,按比例缩放优化棘轮型超紧凑燃烧室以替代KJ-66微型涡喷发动机原燃烧室,如图 3右图所示。

|

图 3 棘轮型超紧凑燃烧室实物与三维模型对比图 Fig. 3 Comparison of ratchet ultra-compact combustor and its 3D model |

图 4为安装在KJ-66微型涡喷发动机上的棘轮型超紧凑燃烧室示意图。棘轮型超紧凑燃烧室分为主燃烧环、突扩段和二次补燃区。主燃烧环外径94 mm,内径48 mm,轴向长度16.8 mm,约占燃烧室轴向长度的40%,主燃烧环空气进口由12个外环上和6个内环上均匀分布的进口组成。燃烧室外环进气口设计为斜坡状,并在两侧设置挡板,以便于增加开孔周围的滞止压力(总压),保证空气更好地沿斜坡台阶进入燃烧室内。每个内外环的空气进口沿径向设置有5个旋转通道,将轴向来流转变为周向并以一定角度喷射进主燃烧环内。此外,每个空气进口都对应一个燃料主进口,燃料进入主进口后,通过与旋转通道分别对应的5个喷射口沿径向且与旋转通道出口垂直的方向射入,这会在流体间产生剪切应力,加强燃料与空气的混合。在主燃烧环内,混合燃气整体以一个高离心加速度沿周向流动燃烧。为了维持主燃烧环内稳定的周向旋流燃烧和高离心加速度,对主燃烧环的出口面积进行了限制。混合燃气经过一个突扩段,迅速在二次补燃区扩散开,进一步增加补燃效率。

|

图 4 棘轮型超紧凑燃烧室详细示意图 Fig. 4 Detailed schematic diagram of ratchet ultra-compact combustor |

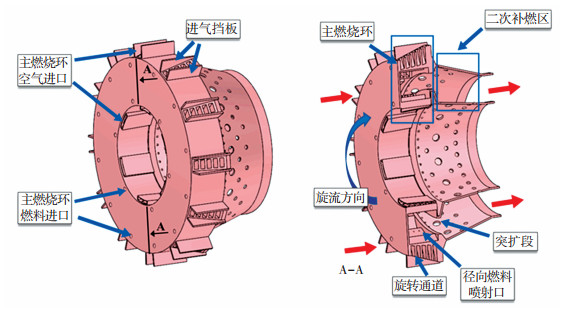

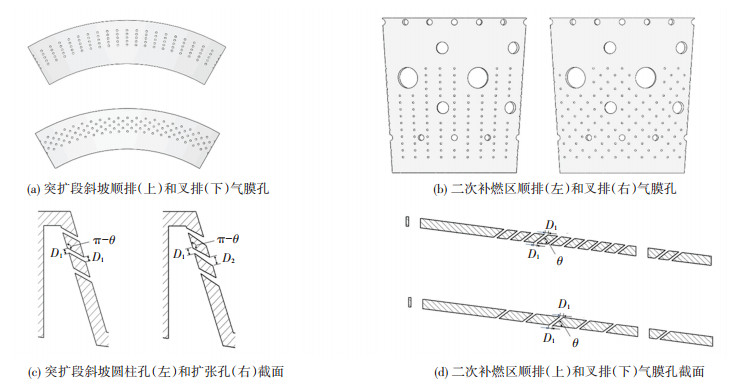

本文首先针对突扩段斜坡的高温区,开展了全覆盖气膜冷却研究。随后,在斜坡壁面上采用综合冷却效果最好的气膜孔结构M14,针对二次补燃区的高温段,进一步开展全覆盖气膜冷却研究。对于高温壁面,采取经典的顺排和近似于正菱形叉排两种不同排布方式[15],以及不同孔倾角的全覆盖气膜孔结构。此外,为了改善突扩段斜坡气膜冷却的效果,设计了一种扩张型气膜孔。图 5为突扩段斜坡与二次补燃区内环上的不同结构全覆盖气膜孔和相应的剖面注释图。综合多孔壁结构参数的设计经验和斜坡结构的尺寸限制等因素,最终在斜坡上采用5排气膜孔,其中每排包括120个气膜孔,孔间纵向间距为0.6 mm。在二次补燃区内环上的高温区,共布置14排气膜孔,并在每排60个气膜孔的基础上,去除原有主燃孔、冷却孔等周围的气膜孔,并且保证每个模型的总开孔数一致,气膜孔纵向间距为1.15 mm。

|

图 5 超紧凑燃烧室内不同设计方案的气膜孔及截面示意图 Fig. 5 Schematic diagram of film holes and sections of different designs in ultra-compact combustor |

突扩段斜坡与二次补燃区上的不同结构气膜孔设计方案及编号见表 1。其中D1与D2分别为气膜孔的进出口直径,θ为气膜孔倾角。对于圆柱型气膜孔,保证D1与D2不变,对于突扩段斜坡上的扩张型气膜孔,保证沿来流方向的左侧倾角θ以及入口直径D1不变,通过改变出口直径D2来获得不同结构的扩张气膜孔。M为KJ-66微型涡喷发动机燃烧室原模型,M0为KJ-66微型涡喷发动机棘轮型超紧凑燃烧室原模型,M1~M6和M7~M15分别为突扩段斜坡上不同设计方案的圆柱孔模型和扩张孔模型。M16~M21为二次补燃区上不同设计方案的圆柱孔模型,其突扩段斜坡都采用M14模型的气膜孔结构。此外,M0模型的主燃烧环空气进口总质量流量占比为36.5%,随后设计的所有模型中,都会适当调整二次补燃区的后排冷却孔进气面积,以保证每个模型主燃烧环的空气进口总质量流量占比与原模型相差在0.8%以内,尽可能减少因气膜孔的引入而导致主燃烧环当量比发生变化,进而影响主燃烧环内的燃烧情况。

| 表 1 不同结构气膜孔设计方案 Tab. 1 Design schemes of film holes with different structures |

图 6为1/6周期KJ-66微型涡喷发动机原燃烧室与超紧凑燃烧室的计算域示意图。因为KJ-66微型涡喷发动机原燃烧室与棘轮型超紧凑燃烧室都沿周向1/6周期对称,故采取1/6周期燃烧室作为计算域。Bohan等[9]在Jetcat微型涡喷发动机平台上进行的燃烧室相关实验与模拟,分别采取1/12和1/6周期性边界的计算域,研究表明计算结果与实验相差不大,在误差允许范围内。

|

图 6 1/6周期KJ-66微型涡喷发动机燃烧室与超紧凑燃烧室的计算域 Fig. 6 Computation domain of 1/6 period in KJ-66 micro gas turbine combustor and ultra-compact combustor |

1/6周期计算域边界条件设置如表 2所示,表中KJ-66微型涡喷发动机原燃烧室的燃料采用RP3航空煤油,棘轮型超紧凑燃烧室模型的燃料采用丙烷气,其他边界条件均一致。油气当量比都为0.31,操作压力为182 385 Pa,其中空气与燃料进口都为质量流量进口,燃烧室出口为压力出口。这些数值都是参考KJ-66微型涡喷发动机在70%最大推力(即转速为100 000 r/min的巡航状态)下多次试车实验的数据所得。流体域与固体域的交界面设置为耦合壁面(Coupled wall),耦合壁面广泛用于流固之间的换热问题,通过初始流场参数,进行叠加计算以获得热流量和壁温等参数。微型涡喷发动机外壳与中心轴壁面设置成绝热无滑移壁面,整个计算域设置有1/6旋转周期性边界,燃烧室壁面发射率为0.7。

| 表 2 1/6周期KJ-66微型涡喷发动机燃烧室与超紧凑燃烧室计算域的边界条件 Tab. 2 Boundary conditions of 1/6 period computation domain in KJ-66 micro gas turbine combustor and ultra-compact combustor |

采用商业软件Ansys Fluent进行数值模拟。湍流模型选用SST k-ω模型,该模型可同时适用于近壁区和强湍流区,此外SST k-ω湍流模型对传热系数及气膜冷却效率都呈现出了较好的预测[16]。为了更好地模拟传热及近壁面特性,保证近壁面y+接近于1。微型涡喷发动机燃烧室与超紧凑燃烧室中都既有预混燃烧,又存在扩散燃烧。因此本文选用更合适的部分预混燃烧模型进行数值模拟,并选用小火焰面模型(Flamelet Generated Manifold, FGM)。FGM模型假定湍流和层流中火焰的标量演化过程(即热化学反应轨迹)大致相同,该模型主要基于反应进程,根据标量耗散率和混合分数等变量将流体中的温度和组分进行参数化,并求解这些参数的输运方程。该模型还可以模拟由接触壁面和二次气流稀释引起的火焰猝熄效果,这使得该模型非常适用于近壁面区域的计算[17]。Briones[18]和Cottle[19-20]等对超紧凑燃烧室的数值模拟中都采用了部分预混模型和FGM,并且将模拟结果与实验进行了验证对比,得到了较为吻合的结果。

详细了解化学反应机理是选用部分预混模型和小火焰面模型必不可少的。KJ-66微型涡喷发动机原燃烧室的数值模拟使用RP-3航空煤油作为燃料,其燃烧机理采用徐佳琦等[21]提出的3组分替代模型,分别为质量分数73%的正十二烷(S0C12H26)、14.7%的1, 3, 5-三甲基环己烷(S1C9H18)和12.3%的正丙基苯(PHC3H7),该替代燃料高温燃烧的简化机理包括138个组分、530个反应,可以很好地描述RP3航空煤油的高温点火等特性。采用离散相模型(Discrete Phase Model, DPM)来模拟蒸发管中液滴的雾化、蒸发过程。同时蒸发管中燃油液滴的体积分数远小于10%,因此适用于此方法,并且通过随机颗粒轨道模型来考虑两相间的相互作用。目前,在超紧凑燃烧室的研究中,仍然以丙烷气为主要燃料。本文的棘轮型超紧凑燃烧室采用GRI 3.0反应机理,该反应机理作为低碳燃料详细化学反应的替代机理使用较为广泛,包括53个组分和325个反应,可以很好的作为丙烷的详细化学反应替代机理。同时还考虑了辐射对计算的影响,本文研究模型的光学厚度较小,故采用DO辐射模型,该模型可以更合理地预测辐射对燃烧室壁温和气流温度分布的影响[22]。采用压力基求解器和SIMPLEC压力修正算法,各物理量都采用二阶离散精度。

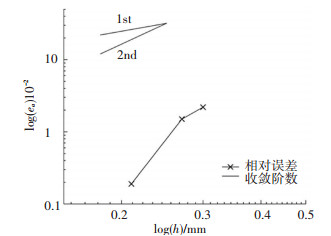

2.3 网格独立性验证采用Celik等[23]提出的GCI(Grid Convergence Index)网格收敛判定方法,在相同的模拟条件下,比较了4种不同数量网格的离散化误差以及相应的计算结果(见表 3),并与实验结果进行对比。

| 表 3 网格收敛性验证的相关计算参数 Tab. 3 Calculation parameters of grid convergence verification |

在GCI判定方法中,代表性的网格特征尺寸定义为

| $h = {\left[ {\frac{1}{N}\sum\limits_{i = 1}^N {\left( {\Delta {V_i}} \right)} } \right]^{1/3}}$ | (1) |

式中: ΔVi为第i个网格的体积,N为总体网格节点数量。

此外,在GCI模型中,显性收敛阶数p采用如下两个方程进行迭代计算:

| $p = \frac{1}{{\ln ({r_{21}})}}\left| {\ln } \right|{\varepsilon _{32}}/{\varepsilon _{21}}\left| { + q\left( p \right)} \right|$ | (2) |

| $q\left( p \right) = \ln \left( {\frac{{r_{21}^p - {\rm{sgn}}\;\left( {{\varepsilon _{32}}/{\varepsilon _{21}}} \right)}}{{r_{32}^p - {\rm{sgn}}\;\left( {{\varepsilon _{32}}/{\varepsilon _{21}}} \right)}}} \right)$ | (3) |

式中: rij为第i个与第j个网格的特征尺寸比值,εij为第i个与第j个网格计算结果ϕ的差值。

最后得到精细网格收敛指标为

| ${I_{21}} = \frac{{1.25e_a^{21}}}{{r_{21}^p - 1}}$ | (4) |

由图 7可知,随着网格数量的增大,不同网格间的相对误差从2.2%逐渐减小为0.19%,相对误差以大于二阶的速度渐近收敛,同时第一套与第二套网格的总压损失系数模拟结果趋于一致,综合考虑相对误差及计算资源,最终选择第二套网格进行数值模拟,其精细网格收敛指标为I21=0.05%,满足计算需求。计算域采用非结构多面体网格进行划分,并对全覆盖气膜冷却孔和近壁面进行局部加密,保证近壁面区域y+接近于1。

|

图 7 离散化计算的相对误差 Fig. 7 Relative errors of discretization calculation |

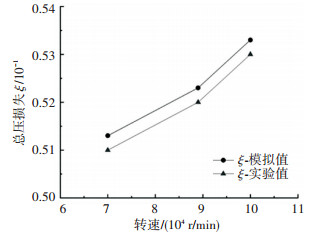

分别对KJ-66微型涡喷发动机原燃烧室在最大推力的30%、50%、70%工况下进行数值模拟,并与实验结果进行对比,其对应的转速分别为70 000、89 000、100 000 r/min。如图 8所示,分别对比了3组不同工况下实验与模拟的燃烧室总压损失系数ξ。结果表明,模拟结果与实验得出的结果具有很好的一致性,相对误差都在5%以内。

|

图 8 实验与模拟结果对比图 Fig. 8 Comparison of experimental and simulation results |

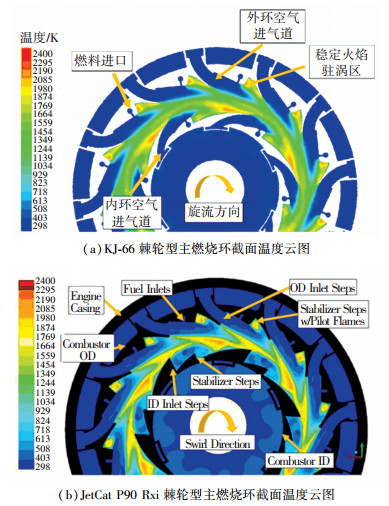

将KJ-66棘轮型超紧凑燃烧室与JetCat P90 Rxi微型涡喷发动机上棘轮型超紧凑燃烧室的计算结果进行对比,图 9为二者主燃烧环截面温度云图对比图。

|

图 9 超紧凑燃烧室主燃烧环截面的温度云图对比图 Fig. 9 Comparison of temperature contour of main combustion ring section in ultra-compact combustor |

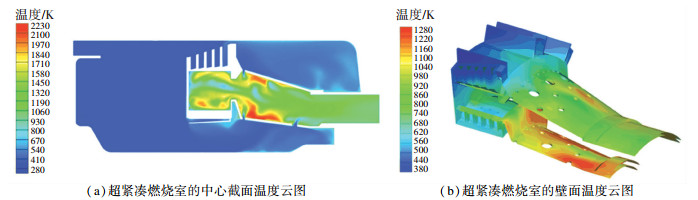

由图 9可以看出,KJ-66微型涡喷发动机平台上也呈现出了棘轮型的典型流动特征,二者整体流场与高温火焰面的位置都较为相似,并且都会在相邻两个外环旋转进气道形成的凹腔区域内,产生驻涡火焰,进一步维持了主燃烧环内的燃烧稳定性。此外,因为两者的进气当量比等条件存在差异,主燃气的平均温度相差100 K左右。图 10为KJ-66微型涡喷发动机棘轮型超紧凑燃烧室的温度云图。超紧凑燃烧室内环的温度分布整体处于较差的水平,存在多处局部高温区。限制燃烧环出口可以增强主燃烧环内的火焰稳定性,维持周向流动燃烧处于一个较高的离心加速度下,但是会使燃烧更加贴近于壁面,造成更多的火焰猝熄问题。同时,高温火焰面聚集在突扩段斜坡和二次补燃区内环上,导致壁面局部高温区的出现,极大地降低了燃烧室的使用寿命,对金属的热负荷承受能力提出了更高的要求。所以对突扩段斜坡及二次补燃区的高温壁面采取有效的冷却措施十分必要。

|

图 10 KJ-66微型涡喷发动机超紧凑燃烧室的温度云图 Fig. 10 Temperature contour of ultra-compact combustor for KJ-66 micro gas turbine |

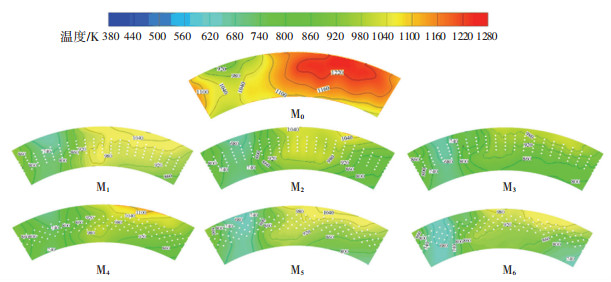

无论气膜孔采用何种排列方式,二次流射入主流的强度都随着孔倾角的减小而减小,吹风比也随之降低,但是整体的吹风比还是处在较高的水平上。由于从主燃烧环进入突扩段的高温燃气并不是贴着壁面流动,其沿斜坡方向的速度分量较小,这导致随着孔倾角的减小,冷却气膜的贴壁性和延伸性虽有所改善,但是整体上的冷却效果依旧表现欠佳。冷却气膜并没有从初始积累阶段逐渐过渡到经典的平稳发展阶段[15],而是在初始阶段就因为过高的射流强度与主燃气进行大面积的掺混燃烧,没有形成较好的覆盖气膜。图 11为突扩段斜坡的壁面温度云图。可以看出,虽然不同孔倾角的模型整体上都未形成理想的气膜覆盖效果,但是依旧对高温壁面起到了一定的降温作用。这主要是因为二次流具有较高的射流强度,将高温火焰面吹离近壁面一段距离,使得高温火焰面沿斜坡向下的速度分量进一步减小,在一定程度上隔绝了高温火焰与斜坡壁面间的相互作用。由于未形成较好的气膜覆盖效果,叉排与顺排带来的壁面冷却作用差别不大。

|

图 11 M1~M6模型中斜坡的壁面温度云图 Fig. 11 Temperature contour of slope wall in M1-M6 models |

为了改善突扩段斜坡上圆柱型孔的气膜冷却效果,同时也保留将高温火焰面吹离壁面的作用,设计了一种扩张型气膜孔。由于排布方式对斜坡的降温效果影响不大,同时考虑到斜坡本身的尺寸限制,顺排对扩张孔的结构设计存在诸多不利因素,故采用叉排的方式进行研究。

平均综合冷却效率ηavg定义如下:

| ${\eta _{{\rm{avg }}}} = \left( {{T_\infty } - {{\bar T}_{\rm{w}}}} \right)/\left( {{T_\infty } - {T_2}} \right)$ | (5) |

式中:Tw表示展向平均壁温,即沿流动方向在燃烧室壁面上作出一系列平行线段,计算获得每条线段上的壁温平均值,T∞为主流温度,T2为气膜孔入口冷却气流的温度。

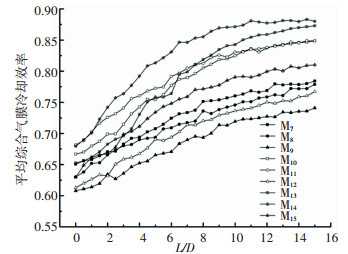

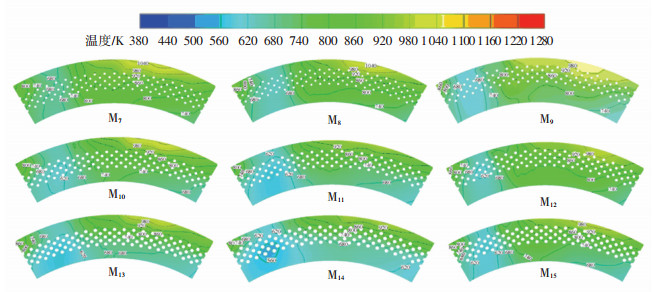

扩张孔模型M7~M15的平均综合气膜冷却效率如图 12。

|

图 12 M7~M15扩张孔模型中斜坡的平均综合气膜冷却效率 Fig. 12 Average overall film cooling efficiency of the slope in M7-M15 expansion hole models |

随着沿程冷却气的不断叠加,M7~M15模型的平均综合冷却效率都呈现稳步攀升的状态,并在平稳发展段达到最大。由于斜坡本身的尺寸限制,全覆盖气膜孔的总排数不多,气膜最终停留在平稳发展阶段,还未出现明显的气膜耗散现象。对于同一孔倾角的模型,随着扩张孔出口直径的增大,沿程气膜冷却效率也逐渐增大。对于同一出口直径的模型,60°孔倾角模型的气膜冷却效率均为最低。此外,在扩张孔出口直径从0.4 mm增大至0.6 mm的不同模型中,30°孔倾角的冷却效率先稳定且高于45°孔倾角模型的冷却效率,随后逐渐与之持平,最后在出口直径0.6 mm的模型中,反而会大幅低于45°孔倾角模型。在所有模型中,45°孔倾角和出口直径0.6 mm的扩张孔模型M14,在气膜的初始上升阶段和平稳发展阶段均具有最大的平均综合气膜冷却效率。

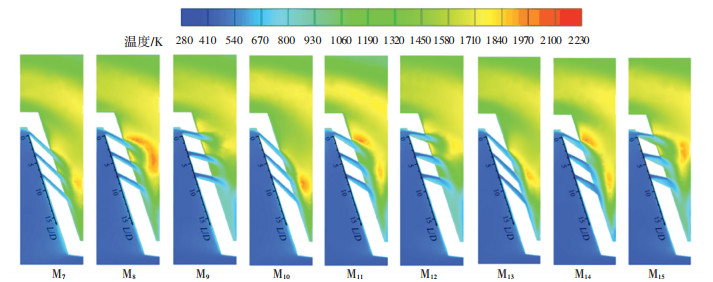

图 13为扩张孔模型的中心截面温度云图,图 14为扩张孔模型的壁面温度云图。

|

图 13 M7~M15模型中斜坡的中心截面温度云图 Fig. 13 Temperature contour of center section of the slope in M7-M15 models |

|

图 14 M7~M15模型中斜坡的壁面温度云图 Fig. 14 Temperature contour of the slope wall in M7-M15 models |

图中L为壁面上各处与原点间的距离,D为气膜孔入口直径,L/D=0处为第一排气膜孔的进口尾缘,也即坐标原点。L/D=a处为距离第一排气膜孔的进口尾缘a倍孔径处。可以看出,对于同一孔倾角的模型,扩张孔的出口直径越大,冷却气膜的叠加性与贴壁性越优异,壁面的降温幅度越大,温度分布的均匀性也越理想。对于同一出口直径的扩张孔模型,随着孔倾角的减小,二次流向主流的射入高度逐渐降低,气膜的贴壁性逐渐改善,吹风比也随之减小,并且吹风比的降幅要远大于圆柱型气膜孔。但是冷却气流将高温火焰吹离壁面的效果却逐渐减弱,高温火焰面向斜坡下游流动的趋势也相对加强,这与圆柱型气膜孔得出的结论一致。同时,斜坡的平均壁温随着孔倾角的减小呈现出先降低后回升的趋势,且都是在45°孔倾角的模型中获得最好的降温效果。这主要是因为较大的孔倾角可以将高温火焰面更好地吹离壁面,但是其冷却气膜的叠加性及覆盖性都较差,而较小的孔倾角则正好相反。因此,适中孔倾角既可以产生良好的吹离高温火焰面作用,又产生了气膜的贴壁平稳发展效果,综合二者的相互作用,对斜坡壁面的降温效果最为优异。综上所述,45°孔倾角和出口直径0.6 mm的扩张孔模型M14产生的综合气膜冷却效果是所有扩张孔模型中最理想的,这也与图 12中冷却效率展现的结果相一致。

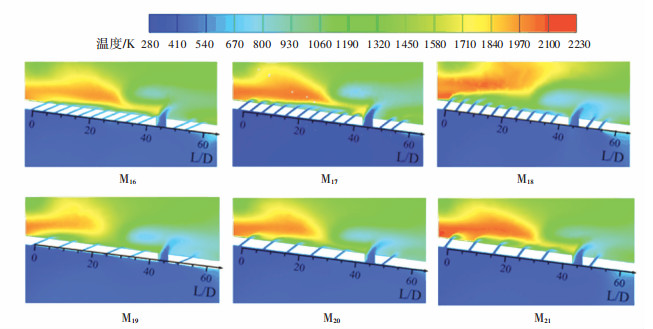

3.4 二次补燃区气膜孔排布方式及孔倾角的影响在斜坡壁面上采用综合冷却效果最好的气膜孔结构M14,针对二次补燃区内环上的高温区,进一步开展研究。图 15为二次补燃区内环上气膜孔的中心截面温度云图。

|

图 15 M16~M21模型中二次补燃区的中心截面温度云图 Fig. 15 Temperature contour of center section of secondary combustion zone in M16-M21 models |

可以看出,M16~M21模型表现出的共同特征是冷却气膜在前几排都具有较大的射流高度,贴壁效果都不理想,但无论是何种孔倾角,冷却气膜都在后排展现出了较理想的贴壁性。这是因为在主燃气残余的强离心力场和沿程冷却气不断叠加的影响下,冷却气与主燃气的掺混燃烧逐渐加剧,由高温火焰燃烧带来的气体膨胀加速导致近壁面附近的主流速度不断增大,气膜孔的沿程吹风比不断降低,贴壁效果也随之增强。在同一个气膜孔倾角的模型中,叉排相比于顺排具有更加均匀的壁面温度分布,并且整体的平均壁温也都低于顺排。图 16为二次补燃区内环上不同结构气膜孔的流线图,可以看出,由于主燃气残余的高离心力场以及内环上主燃孔和后排冷却孔的存在,导致近壁面附近压力场分布不均匀,冷却气流在射入主流后会发生偏转,产生了类似复合角气膜孔的作用[24-25],进一步提升了冷却效果。虽然顺排的冷却气膜也发生了偏转,但是由于其纵向叠加性更强,所以偏转程度不如叉排。综上所述,孔倾角对整体冷却效果的影响不如排布方式明显,叉排对补燃区壁面的综合冷却效果要优于顺排,但是整体差距不大。

|

图 16 M16~M21模型中斜坡的气膜孔流线图 Fig. 16 Streamlines distribution of film holes of the slope in M16-M21 models |

本文在KJ-66微型涡喷发动机原燃烧室的模拟与实验基础上,将原燃烧室替换为缩放优化后的棘轮型超紧凑燃烧室,并针对突扩段斜坡和二次补燃区内环上的高温壁面进行全覆盖气膜冷却研究,比较了实际燃烧工况下,不同排布方式、孔倾角和扩张型气膜孔对气膜冷却效果的影响。主要结论如下:

1) 对于突扩段斜坡上的圆柱型气膜孔,较高吹风比下的冷却气会将高温火焰面吹离壁面小段距离,从而得到一定的降温效果,但是气膜的覆盖性不理想,整体气膜冷却效果欠佳。不同排布方式与孔倾角对气膜冷却效果的影响都不明显。

2) 扩张型气膜孔有效地改善了突扩段斜坡上的气膜贴壁性与叠加性,其中45°孔倾角,出口直径0.6 mm的扩张孔模型吹离高温火焰面与气膜叠加覆盖产生的综合冷却效果达到最优。

3) 对于二次补燃区内环高温壁面的圆柱型气膜孔,在强离心力场和冷却气叠加的影响下,较大的吹风比在下游也能获得较好的气膜贴壁效果。不同排布方式比孔倾角对壁面冷却效果的影响更加明显,叉排呈现的壁面温度分布更加均匀,综合冷却效果要优于顺排,但是整体差距不大。

整体而言,在实际燃烧工况下,全覆盖气膜冷却对棘轮型超紧凑燃烧室的高温壁面产生了很好的冷却作用,扩张型气膜孔可以有效改善突扩段斜坡的气膜冷却效果,极大地延长了超紧凑燃烧室的使用寿命,进一步提升了发动机的整体性能。

| [1] |

LEWIS G. Swirling flow combustion-fundamentals and application[C]//9th Propulsion Conference. Las Vegas: American Institute of Aeronautics and Astronautics, 1973: 1250. DOI: 10.2514/6.1973-1250

|

| [2] |

ANTHENIEN R, MANTZ R, ROQUEMORE W, et al. Experimental results for a novel, high swirl, ultra compact combustor for gas turbine engines[C]//2nd Joint Meeting of the US Sections of the Combustion Institute. Oakland: Western States Section Combustion Institute, 2001: 25

|

| [3] |

COTTLE A, POLANKA M D. Optimization of ultra compact combustor flow path splits[C]//53rd AIAA Aerospace Sciences Meeting. Kissimmee: American Institute of Aeronautics and Astronautics, 2015: 7. DOI: 10.2514/6.2015-0100

|

| [4] |

HORNEDO R E A, DEMARCO K J, BOHAN B T, et al. Design strategy for fuel introduction to a circumferential combustion cavity[C]//2018 AIAA Aerospace Sciences Meeting. Kissimmee: American Institute of Aeronautics and Astronautics, 2018: 6. DOI: 10.2514/6.2018-1876

|

| [5] |

BOHAN B T, POLANKA M D, GOSS L P. Development and testing of a variable geometry diffuser in an ultra-compact combustor[C]//55th AIAA Aerospace Sciences Meeting. Grapevine: American Institute of Aeronautics and Astronautics, 2017: 5. DOI: 10.2514/6.2017-0777

|

| [6] |

DEMARCO K J, BOHAN B T, POLANKA M D, et al. Computational analysis of an additively manufactured cooled ultra compact combustor vane[C]//Proceedings of ASME Turbo Expo 2018 Turbomachinery Technical Conference and Exposition. Oslo: American Society of Mechanical Engineers, 2018: 4. DOI: 10.1115/GT2018-75392

|

| [7] |

JOHNSON D, POLANKA M. Cooling requirements for an ultra-compact combustor[C]//50th AIAA Aerospace Sciences Meeting including the New Horizons Forum and Aerospace Exposition. Nashville: American Institute of Aeronautics and Astronautics, 2012: 5. DOI: 10.2514/6.2012-948

|

| [8] |

BOHAN B T, POLANKA M D, RUTLEDGE J L. Computational analysis of a novel cooling scheme for ultra compact combustor turbine vanes[C]//Turbo Expo: Power for Land, Sea, and Air. Charlotte: American Society of Mechanical Engineers, 2017: 4. DOI: 10.1115/GT2017-63319

|

| [9] |

BOHAN B T, POLANKA M D. A new spin on small-scale combustor geometry[J]. Journal of Engineering for Gas Turbines and Power, 2019, 141(1): 011504-4. DOI:10.1115/1.4040658 |

| [10] |

ZHANG Jingzhou, ZHANG Shengchang, WANG Chunhua, et al. Recent advances in film cooling enhancement: a review[J]. Chinese Journal of Aeronautics, 2020, 33(4): 1119. DOI:10.1016/j.cja.2019.12.023 |

| [11] |

WURM B, SCHULZ A, BAUER H J, et al. Impact of swirl flow on the cooling performance of an effusion cooled combustor liner[J]. Journal of Engineering for Gas Turbines and Power, 2012, 134(12): 121503-8. DOI:10.1115/1.4007332 |

| [12] |

张婧宜. 火焰筒多斜孔壁气膜冷却的数值模拟[D]. 武汉: 华中科技大学, 2015 ZHANG Jingyi. Numerical simulation of multi-hole cooling scheme for combustor liner[D]. Wuhan: Huazhong University of Science and Technology, 2015 http://cdmd.cnki.com.cn/Article/CDMD-10487-1015905595.htm |

| [13] |

ISO. Sensory analysis-methodology-method of investigating sensitivity of taste: ISO 3972: 2011[S]. Geneva: International Standards Organization, 2011

|

| [14] |

BOHAN B T, POLANKA M D. Experimental analysis of an ultra-compact combustor powered turbine engine[J]. Journal of Engineering for Gas Turbines and Power, 2020, 142(5): 051014-4. DOI:10.1115/1.4046759 |

| [15] |

杨成凤. 单排气膜和多孔全覆盖气膜冷却研究[D]. 南京: 南京航空航天大学, 2009 YANG Chengfeng. Study on single row and full coverage film cooling[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2009 http://cdmd.cnki.com.cn/Article/CDMD-10287-2010080024.htm |

| [16] |

SILIETI M, KASSAB A J, DIVO E. Film cooling effectiveness: comparison of adiabatic and conjugate heat transfer CFD models[J]. International Journal of Thermal Sciences, 2009, 48(12): 2246. DOI:10.1016/j.ijthermalsci.2009.04.007 |

| [17] |

OIJEN J A V, GOEY L P H D. Modelling of premixed laminar flames using flamelet-generated manifolds[J]. Combustion Science and Technology, 2000, 161(1): 135. DOI:10.1080/00102200008935814 |

| [18] |

BRIONES A M, SEKAR B, ERDMANN T. Effect of centrifugal force on turbulent premixed flames[J]. Journal of Engineering for Gas Turbines and Power, 2015, 137(1): 011501-3. DOI:10.1115/1.4028057 |

| [19] |

COTTLE A E. Flow field dynamics in a high-g ultra-compact combustor[D]. Montgomery: Air University, 2016 https://www.zhangqiaokeyan.com/ntis-science-report_other_thesis/0207120927.html

|

| [20] |

COTTLE A E, POLANKA M D. Numerical and experimental results from a common-source high-g ultra-compact combustor[C]//Proceedings of ASME Turbo Expo 2016: Turbomachinery Technical Conference and Exposition. Seoul: American Society of Mechanical Engineers, 2016: 5. DOI: 10.1115/GT2016-56215

|

| [21] |

XU Jiaqi, GUO Junjiang, LIU Aike, et al. Construction of autoignition mechanisms for the combustion of RP-3 surrogate fuel and kinetics simulation[J]. Acta Physico-Chimica Sinica, 2015, 31(4): 643. DOI:10.3866/PKU.WHXB201503022 |

| [22] |

蔡文祥. 环形燃烧室两相燃烧流场与燃烧性能数值研究[D]. 南京: 南京航空航天大学, 2007 CAI Wenxiang. Numerical study on flowfield and combustion performance of two-phase combustion in annular combustor[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2007 http://cdmd.cnki.com.cn/article/cdmd-10287-2009053565.htm |

| [23] |

CELIK I B, GHIA U, ROACHE P J. Procedure for estimation and reporting of uncertainty due to discretization in CFD applications[J]. Journal of fluids Engineering-Transactions of the ASME, 2008, 130(7): 078001-1. DOI:10.1115/1.2960953 |

| [24] |

ABDELMOHIMEN M A H, BADRUDDIN I A, SALEEL C A, et al. Numerical analysis of film cooling due to simple/compound angle hole combination[J]. Arabian Journal for Science and Engineering, 2020, 13. DOI:10.1007/s13369-020-04573-9 |

| [25] |

SEN B, SCHMIDT D L, BOGARD D G. Film cooling with compound angle holes: heat transfer[J]. Journal of Turbomachinery, 1996, 118(4): 803. DOI:10.1115/1.2840937 |

2022, Vol. 54

2022, Vol. 54