2. 机器人技术与系统国家重点实验室(哈尔滨工业大学),哈尔滨150090

2. State Key Lab of Robotics and Systems (Harbin Institute of Technology), Harbin 150090, China

传统的刚性链接机械手具备高精度、迅速响应和重复执行任务的优势,针对重量和体积较大物品可以实现稳定抓握[1]。受到非结构化的采摘环境和复杂的天气因素影响,机器人技术在农业领域的运用仍存在诸多的难点。近年来,软体机器人技术已成为发展最快的领域,研究人员通过对自然界的仿生,提出了大量的多自由度柔软结构[2-6]。通过在末端手指或者整体结构上使用超弹性软材料,软体机器人可以在抓取过程中实现对不规则、表皮较脆弱的果实的有效保护,其结构自身具备较高的柔顺性和灵活性[7-8],可以在有限的采摘空间中实现多形态的变化[9-10]。

气动软体手爪的研究最早始于1990年,日立制作所的铃森康一设计了一种三自由度的软体致动器[11-12],使用有限元分析和特征方程的方法分析了其运动特性。近年来研究学者对软体机械手开展了持续的研究[13-14]。京都大学的Kondo等[15]研制了一种末端执行器,可以一次收获单个番茄果实或是一个番茄簇,每次采摘时间约为15 s。新加坡国立大学Low等[16]研制了四指气动软体抓手,通过改变驱动器的长度和宽度,稳定抓取和固定50~1 100 g的目标物。北华大学的赵云伟等[17]仿照人手的外形和功能,设计了一种多自由度采摘机械手,适用于抓取球形和圆柱形目标物。国家农业智能装备工程技术研究中心的冯青春等[18]研发了草莓采摘机器人,使用风琴式吸盘和电热丝熔断组成的柔性末端执行器,有效降低了对表皮的损伤。

在农业领域中,传统的刚性机械手体积较大、控制精度要求高、自适应能力较差[19-20],难以实现无损采摘。目前,常见的三指软体抓手已经可以实现适应性的抓握,作为抓取作业中设计核心的末端驱动器[21],通常采用气体驱动、多腔式设计。但是,针对果蔬的不规则外形特点,现有的软体驱动器难以实现果实的完全包裹和对末端力的精确控制。因而,软体抓手在无损采摘中仍存在很大的研究空间。本研究设计了一种贴合草莓表面的软体抓手,设计原理来自草莓的外部轮廓曲线,采用气体驱动的方式。通过建立软体抓手的模型,优化仿真分析的算法,获得叶片在不同气压下的变形量,进而调整气体通道的排布。在抓取实验前,测试草莓表面的破坏应力和软体抓手的末端力,最终实现对草莓的安全抓握。

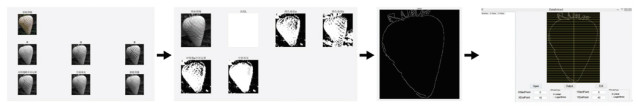

1 结构设计 1.1 设计方法针对不同品种的草莓,传统的机械抓手很难做到适应草莓的表皮轮廓,因而采用柔性机械手实现抓取操作,其设计基础是确保对抓取对象外表面的完全包裹和无损保护。目前,市面上的草莓多为工厂化的大棚种植,每个品种在经过培育后,其果实的大小和形状大多相似。论文由此选取市面上常见的五个品种的草莓作为观测对象,选用各品种最具代表性的果实图像,利用Matlab软件提取清晰的草莓轮廓曲线,如图 1所示。为使图像轮廓具备更好的清晰度,依次采用颜色空间识别、图像膨胀、腐蚀和二值化操作,选用色相和保护度较好的图像,然后填充目标对象的空洞,减小噪声的形状和体积,连接断开的轮廓线,最后获得清晰的草莓曲线。调整图像角度使草莓轮廓的中线竖直于图像中央,添加1根草莓中心线纵轴和41根间距为5 mm横轴的分割线,根据分割线与轮廓曲线的交点,将图像中的轮廓线转化为坐标数值。分别提取每个品种草莓的左右两侧曲线,获得如图 2(a)所示草莓轮廓曲线。

|

图 1 草莓轮廓提取过程 Fig. 1 Strawberry contour extraction process |

|

图 2 草莓轮廓曲线提取 Fig. 2 Strawberry contour curve |

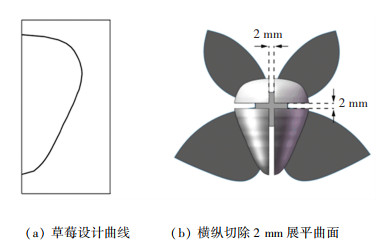

针对草莓外部轮廓设计驱动器的限制层,轮廓曲线的边缘凹凸较多、曲率变化较大,会降低驱动器内部接触面的平滑度。抓取不同品种草莓时,曲线的最大宽度会影响抓手的稳定性和安全性,较小宽度会对体型较大的目标对象造成额外的压力,而较大的宽度会在抓取较小目标对象时出现松动的情况。因此在相同的Y轴坐标下,对不同曲线的X轴数值做均值处理,最终获得一条平滑曲线作为设计曲线(如图 2(b)所示)。

如图 3所示,为实现软体抓手对草莓外表面的完全包裹,基于Solidworks软件对草莓曲线进行旋转基体获得草莓3D模型,然后在模型的横向最宽位置和纵向中线位置切除实体,宽度为2 mm,最后使用展平操作将3D模型生成一个平面,作为软体抓手的限制层平面。按照草莓曲线的尺寸设计,可以实现在抓取的过程中,降低抓取不牢和草莓外表面破损的情况。

|

图 3 软体抓手设计原理 Fig. 3 Principles of soft gripper design |

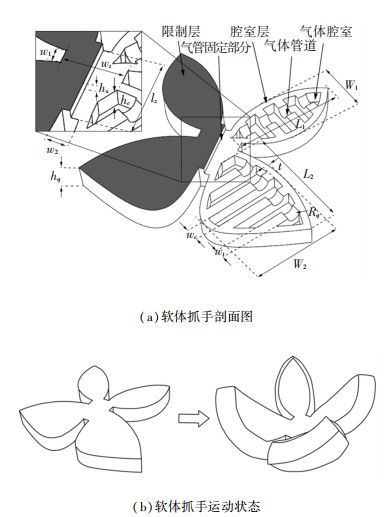

本研究利用草莓设计曲线,设计了一种新型四叶片软体抓手Ⅰ型,结构模型如图 4(a)所示,其主要结构由限制层和腔室层两大部分组成。

|

图 4 软体抓手Ⅰ型 Fig. 4 Soft gripper Ⅰ type |

限制层使用硅橡胶材料制备而成,加入具有较小伸长率的纱网,限制硅橡胶材料的膨胀拉伸。腔室层由4个在纵轴两侧完全相同的叶片组成,每个叶片中均匀排布气体腔室,随着气压的升高,软体抓手的叶片向内部收紧完成抓握动作,四叶片协调弯曲动作如图 4(b)所示。软体抓手结构基本参数如表 1所示。

| 表 1 软体抓手设计参数 Tab. 1 Design parameters of soft gripper |

软体抓手在实际抓取过程中,叶片需要按照草莓轮廓包裹贴合,因此对于Ⅰ型四叶片软体抓手提出了如下设想,不同的气体通道设计能否影响叶片曲面的弯曲方向;气体通道的曲率如果与叶片上侧曲率相同,能否实现对草莓表面的适应性包裹。

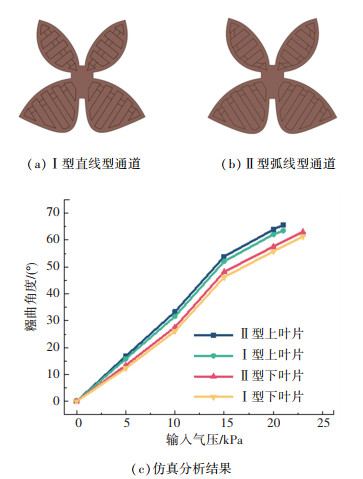

本研究对图 5(a)和(b)所示的软体抓手进行了有限元分析测试,分别有两种气体通道:Ⅰ型直线型和Ⅱ型弧线型,通过对上、下叶片的气体通道施加气压,对比两种软体抓手的弯曲性能和运动趋势,实现对软体抓手气体通道的优化。

|

图 5 软体抓手优化分析 Fig. 5 Optimization analysis of soft gripper |

如图 5(c)仿真分析所示,在输入气压为10~15 kPa时,弯曲速度明显增快;随后软体抓手速率降低,腔室体积快速增长。上叶片最大输入气压为21 kPa,Ⅱ型通道软体抓手末端点最大弯曲角度为65.7°,Ⅰ型软体抓手为63.5°。在下叶片中,具备较大的内部腔室体积,因此需要更大的输入气压,以达到与上叶片相同的弯曲角度。在输入气压为23 kPa时,Ⅱ型软体抓手下叶片的末端点最大弯曲角度为63.1°,Ⅰ型软体抓手为61.3°。因此气体通道的结构变化对弯曲性能有一定的提升,上下叶片之间最大弯曲角度的差距约为2°。但是在不同气体通道结构的仿真过程中,腔室上侧的膨胀曲面具备不同的弯曲速率,这种变化将会影响到软体抓手的叶片对目标物的包裹状态和压力分布,如果接触面未能实现在曲面的弧度上的同时接触,可能会增加对目标物表面破坏的风险。

2 驱动器的制造相较于传统的刚性机器人,软体抓手多选用硅橡胶材料等软质材料[22-24]。这类超弹性软体材料可以依靠本身的自适应能力,实现复杂环境下的变形工作,有效降低了机械抓手对目标抓取物的破坏。其自身稳定的化学性、耐高温、耐寒,可以在复杂恶劣的工作环境中维持工作的稳定性。

2.1 软体抓手的材料选择与测试为研究材料的力学性能,本研究选用双组份液体硅橡胶材料中的5、10和15度,每种度数的硅橡胶材料分为A、B两组独立包装,在使用时按照1∶1比例混合,在室温或加热状态下静置4 h后,即可凝聚为驱动器所需的弹性体。在材料选择的过程中,度数越小的硅橡胶材料,其本身刚性将越低,在相同气压条件下,所制备的驱动器将有更好的弯曲性能,但是无法实现对较重目标物的有效抓取。因此,为了提升软体抓手的工作稳定性,测试不同度数混合的硅橡胶材料,如图 6(a)所示,按照GB/T 528-2009标准制备了哑铃状试样的模具,选用了5种不同配比,分别为5度、10度、15度、5度与10度1∶1混合和10度与15度1∶1混合,分别制备硅橡胶测试件。如图 6(b)所示,使用万能拉伸试验机,对弹性哑铃试件以拉伸速率为100 mm/min,进行了拉伸应力和伸长率的测试,并用曲线拟合计算不同配比材料的弹性模量;然后使用A型邵氏硬度计,在测试件上多次采样,记录不同配比硅橡胶材料的硬度值。

|

图 6 硅橡胶材料测试 Fig. 6 Silicone rubber material test |

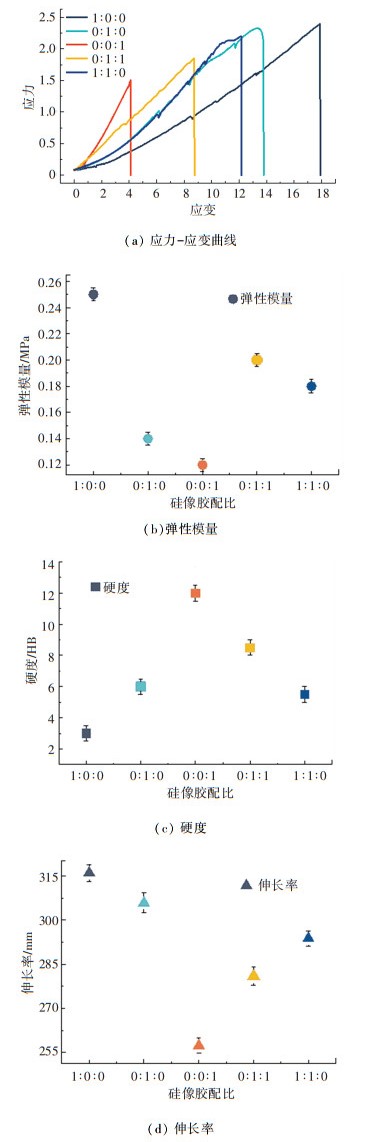

硅橡胶的材料分析如图 7所示,为了实现软体抓手在弯曲行动中产生较大的弯曲量,同时保证一定的刚性能力,选择使用5度和10度硅橡胶进行1∶1混合,该配比具有5.5 HA的硬度,0.18 MPa的弹性模量和293.8±2.5 mm的伸长量。通过应力应变曲线看出,随着应变量增大,材料的性质发生改变。应力在0~0.95 MPa之间是弹性变形,0.95~2.02 MPa之间是均匀塑形变形,大于2.02 MPa是不均匀塑形变形;应力达到2.19 MPa时测试件断裂。

| $ P = \frac{{mg}}{S} $ | (1) |

|

图 7 五种配比的硅橡胶材料分析 Fig. 7 Analysis of five kinds of silicone rubber materials |

在制作软体抓手的时候,抓取的草莓重量m在10~50 g之间,抓手的末端受力面积S约为1 cm2,代入公式(1)中,其最大应力仅为5×10-5 MPa,远低于0.95 MPa,因此这种材料满足软体抓手的工作状况。

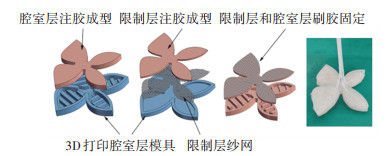

2.2 制造工艺软体抓手的主要制作过程如图 8所示。模具采用PLA材料,通过FDM3D打印机制作而成。首先,将硅橡胶5度和10度的AB胶分别按照1∶1的比例混合,再将两份硅胶按1∶1比例混合,在混合的过程中,使用搅拌棒按照同一方向多次搅拌均匀,并利用真空泵去除硅橡胶混合过程中产生的微小气泡。然后,将硅橡胶材料分别注入腔室层和限制层的模具当中,其中限制层模具需要提前将限制层纱网铺好,纱网的尺寸与限制层相同,使用裁刀按照模具完成切割。在硅橡胶液面与模具同一水平位置平齐时停止注胶,擦除模具外遗留的多余硅橡胶材料,放置于室温23 ℃环境中静置4 h,待固化成型后,即可将腔室层和限制层部件脱模,并用美工刀对各部件边角的多余材料处理。最后采用多次刷胶的固定工艺,将限制层和腔室层固定,在腔室层的固定部分钻孔、给每个叶片插入2 mm气管,并涂抹少量硅橡胶密封连接部位,再次静置4 h后,获得一个完整的四叶片软体抓手。

|

图 8 软体抓手制造过程 Fig. 8 Manufacturing process of soft gripper |

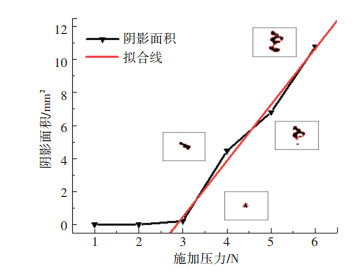

软体抓手实现对草莓目标物的安全抓握,需要证明每个叶片的末端力应小于草莓表皮破坏的最小应力。本研究测量1~6 N施压条件下的草莓外表面的破损情况和塑料薄板的上的阴影面积,测试夹具如图 9(a)所示。

|

图 9 草莓表面破损应力测试 Fig. 9 Test of damage stress on strawberry surface |

如图 10所示,使用Matlab提取阴影面积,并进行线性拟合。当X值为2.87 N时,塑料薄板出现阴影面积,此时草莓表面出现破损情况。因此四叶片软体抓手的末端力最大值应小于2.87 N,可实现对草莓目标物的安全抓握。

|

图 10 草莓表面破损应力分析 Fig. 10 Analysis of damage stress on strawberry surface |

本研究根据压力传感器测试Ⅰ型软体抓手和Ⅱ型软体抓手的叶片末端力,将软体抓手末端放置于压力传感器上,均匀的施加压力,并记录传感器数值。如果小于破坏的最小压力,则证明软体抓手在实际工作状态下,不会对草莓的表皮产生破坏,其实验数据如图 11所示。

|

图 11 软体抓手末端力测试 Fig. 11 Test of soft gripper end force |

上叶片的最大输入气压为21 kPa,下叶片为23 kPa。在测试过程中,叶片与传感器保留微小距离,当气压达到2 kPa时,压力传感器感应到数值。上叶片气体腔室体积较小,当气压升高时,弯曲速度较快,末端与传感器表面接触后,压力数值增速较快;随着气压继续增加,上叶片的体积将持续增加,压力数值增速降低。在气压达到21 kPa时,叶片对应达到最大弯曲角度,此时Ⅱ型软体抓手上叶片的最大末端力为2.48 N,Ⅰ型为2.54 N。下叶片腔室体积较大,需要更多的气压实现与上叶片同样的弯曲效果,使用相同速率输入气压,下叶片和上叶片同样为先速率较大后速率下降的曲线,由于下叶片具有较大面积的末端和不规则的形状,因此压力曲线相对平滑,在气压达到23 kPa时,叶片达到最大弯曲角度,此时Ⅱ型软体抓手下叶片的最大末端力为2.53 N,Ⅰ型为2.66 N。两种软体抓手的上下叶片末端力均小于2.87 N,证明四叶片软体抓手的结构,可以实现对草莓目标物的安全抓握。

但是在试验过程中发现,Ⅰ型软体抓手的上下叶片压力明显大于弧线气体通道,然而两种气体通道的腔室体积近似为完全相同。因此Ⅱ型软体抓手在弯曲过程中,叶片并非按照末端的垂直方向弯曲,部分末端力被分到了叶片的边缘上;而直线通道的叶片在气体通道两侧均匀膨胀,末端与压力传感器完全接触。

4 软体抓手抓取性能测试实验 4.1 叶片空间位移量测试及分析软体抓手在弯曲运动中,叶片平面的弯曲角度并不同步,可能会造成过大的接触压力,进而破坏草莓表皮。为进一步探究叶片在空间中的运动轨迹,选用动作捕捉技术精确记录叶片在受到气压后平面的位移量。如图 12所示,总共在软体抓手的叶片上侧添加7个观测点。由于叶片的面积较小,为提升实验精度,观测点之间的间隔不能太密。因而观测点在下叶片处,选择叶片腔室层的最大宽度和长度处,放置4个观测点。在上叶片处,选择腔室层末端和最大宽度处,放置3个观测点。

|

图 12 软体抓手观测点安放位置 Fig. 12 Position of soft gripper observation points |

两个型号的软体抓手分别固定于拍摄场景中,当叶片在输入气压实现弯曲运动时,利用相互交叠的八台高速摄像头,记录反光观测点在运动过程中的位移变化,处理并分析出观测点的X坐标、Y坐标和Z坐标,经过一段时间的记录合成出观测点的空间轨迹。反复进行多次实验,记录下叶片观测点在空间中的位移量,绘制出上、下叶片观测点的空间运动状态。

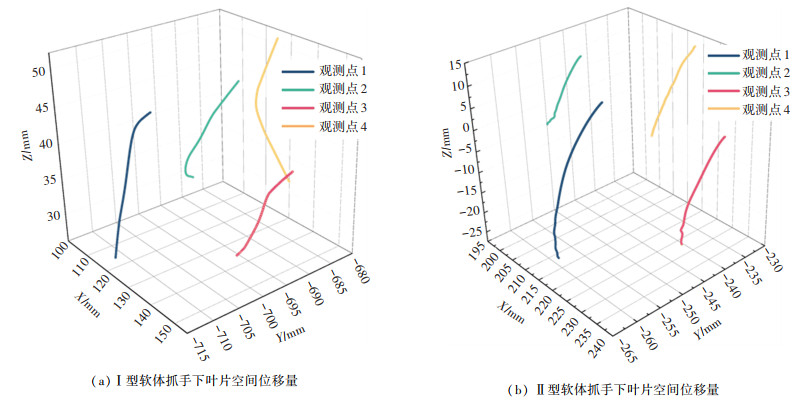

如图 13下叶片的空间位移量所示,空间中叶片曲面的运动过程转化为4个观测点的位移量。两种设计的输入气压和测试时间相同,当气压升高时,叶片向观测点1方向弯曲,叶片曲面在Z轴上的位移量最大,在X和Y轴上的运动则受到腔室膨胀影响,观测点向叶片外侧移动造成。Ⅱ型软体抓手下叶片的观测点3比观测点2的位移距离更长,在Z轴的位移量中,相差12.01 mm;在X轴的位移量中多位移2.72 mm,在Y轴的位移量中多位移2.35mm。因而,Ⅱ型软体抓手上叶片在远离气体通道的观测点3运动速率更快。在Ⅰ型软体抓手的下叶片中,观测点2和观测点3在Z轴上的位移相差2.66mm,在X轴和Y轴的位移仅相差0.006 mm和0.07 mm,Ⅰ型软体抓手的下叶片在弯曲运动中,以气体通道和观测点1为主要运动方向,叶片的上下两端运动速率近似相同。

|

图 13 四叶片软体抓手下叶片观测点空间位移量 Fig. 13 Spatial displacement of lower blade observation points under blade soft grip |

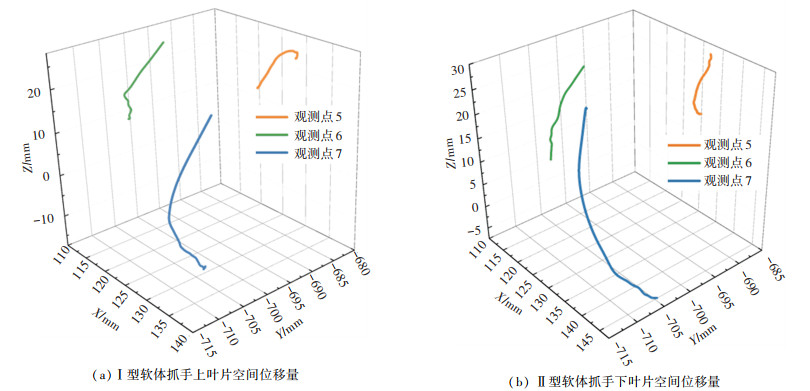

软体抓手上叶片观测点空间位移量如图 14所示,在观测点5和6中,Ⅰ型软体抓手的观测点运动沿着气体通道和末端,向观测点7的方向弯曲;在Ⅱ型软体抓手中,运动趋势相似于直线气体通道。两种气体通道的上叶片其观测点7的位移状态不相同,Ⅱ型软体抓手的观测点7在X、Y和Z轴上的位移比直线气体通道多17.68 mm、0.33 mm和4.60 mm,因此弧线气体通道的上叶片沿着气体通道的曲率,呈现向内侧观测点5弯曲包裹的现象。

|

图 14 四叶片软体抓手上叶片观测点空间位移量 Fig. 14 Spatial displacement of upper blade observation points under blade soft grip |

当气流进入腔室层后,气体腔室的体积比气流通道的体积更大,气球效应更明显;而气体通道连接多个气体腔室,与限制层的接触面积更大,随着气压的增加,材料内部应力的限制将阻碍气体通道体积的进一步增加。进而,Ⅰ型软体抓手的气体腔室在气体通道的两侧,叶片发生膨胀弯曲后,垂直于弯曲方向的截面近似位移速率相同,沿着气体通道的方向弯曲;Ⅱ型软体抓手的腔室在气体通道的一侧,叶片在膨胀后具备不同的弯曲速率,气体通道的外侧腔室有更快的运动速率和位移,叶片将向气体通道内侧包裹,更贴合草莓的果实外壁。因此,气体通道的结构将会影响到腔室上侧曲面不同点的弯曲速率,这种变化可以实现软体抓手叶片对不规则草莓目标物的安全包裹,接触面能实现在曲面弧度上的同时接触,有效降低对目标物表面破坏的风险。

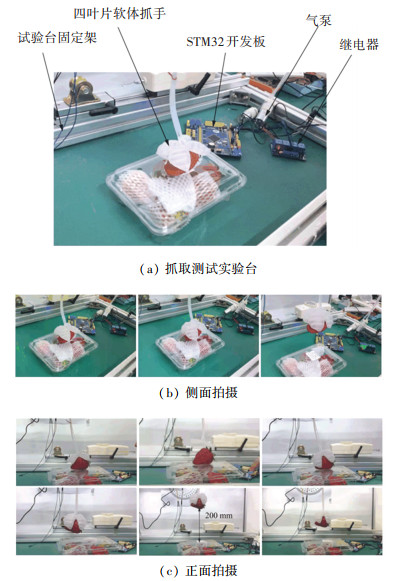

4.2 抓取测试验证Ⅱ型四叶片软体抓手的实际工作能力,本研究通过STM32开发板连接两路光耦-高低电平继电器,分别控制两个气泵对上下叶片输入不同的气压,实现各叶片间对目标物的同步抓握。抓取实验台如图 15(a)所示,抓取物草莓的平均重量为30 g,平均半径为16 mm。

|

图 15 四叶片软体抓手抓取实验 Fig. 15 Grasp experiment of four-blade soft grip |

草莓抓取实验过程如图 15(b)和(c)所示,在抓取实验中,上叶片的输入气压从0逐渐加至21 kPa,下叶片最大输入气压为23 kPa,两组叶片在草莓抓取平面上同时向下完成弯曲运动。四叶片软体抓手随着气压的升高,叶片的弯曲角度增加,只需要轻微调整软体抓手的高度,在其本身重力的作用下,叶片将主动贴合到目标物曲面上,最终实现对目标抓取物的完全包裹。达到设定的输入气压时间后,STM32板在控制程序下终止气泵工作,为了测试软体抓手在草莓自身的惯性下出现的摆动现象,用于固定软体抓手气管的机械臂带动抓手实现竖直方向的提升,最大高度为200 mm,随后在0~200 mm之间往复升降。经过多次测试,软体抓手仍能实现对草莓的完全包裹,其稳定性和抗干扰能力可以实现对草莓的有效拾取。

Ⅱ型四叶片软体抓手能够实现对草莓外表面的完全包裹,其自身的适应能力可以轻松实现对不同位姿草莓的有效抓取。对5个品种草莓分别进行10次抓取测试,成功抓取的概率可以达到90%,检测每次抓取后的草莓表皮,其破损率为2%。

5 结论本研究设计的草莓曲线四叶片软体抓手,针对抓取成功率和表皮破损率,分别对结构设计、材料选用和实验测试方面进行了进一步的探索。在结构设计中,结合草莓设计曲线,提出了一种新型四叶片软体抓手。在材料选用中,对5种不同配比的硅橡胶材料做了测试分析,选用了5度和10度硅橡胶进行1∶1混合,具有5.5 HA的硬度,0.18 MPa的弹性模量和293.8±2.5 mm的伸长量。使用压力传感器测试草莓表面破坏应力和软体抓手末端压力,四叶片软体抓手的上叶片末端力最大值为2.48 N,下叶片为2.53 N,小于草莓表面破坏应力2.87 N,可以实现对草莓目标物的安全抓握。使用Abaqus仿真软件和动作捕捉技术,证明了气体通道的结构可以影响软体抓手的弯曲状态,Ⅱ型四叶片软体抓手的上下叶片在膨胀后具备不同的弯曲速率,气体通道的外侧腔室将有更快的运动速率和位移,叶片将向气体通道内侧弯曲运动,可以实现对不规则草莓目标物的安全包裹。最后选用弧线型气体通道的Ⅱ型四叶片软体抓手进行了实际抓取测试,其具备较好的稳定性、抗干扰能力、自适应能力、灵活性和柔性,可以实现对草莓的有效拾取,成功抓取的概率达到90%,对抓取物表面的破损率为2%。本文仅开展了面向草莓无损采摘软体抓手的结构设计和弯曲特性的初步研究,在继续优化软体抓手的结构上,下一步分析各叶片在接触不同形状果实时的压力分布及角度变化,实现各叶片能够独立控制气压的输出,为软体手爪的进一步应用奠定基础。

| [1] |

ALBU-SCHAFFER A, EIBERGER O, GREBENSTEIN M, et al. Soft robotics[J]. Robotics & Automation Magazine, IEEE, 2008, 15(3): 20. DOI:10.1109/MRA.2008.927979 |

| [2] |

FRAME J, LOPEZ N, CURET O, et al. Thrust force characterization of free-swimming soft robotic jellyfish[J]. Bioinspiration & Biomimetics, 2018, 13(6). DOI:10.1088/1748-3190/aadcb3 |

| [3] |

WHITNEY C, GABRIELLE V, MAEVE O, et al. Fin ray effect inspired soft robotic gripper: from the robosoft grand challenge toward optimization[J]. Frontiers in Robotics and AI, 2016, 3. DOI:10.3389/frobt.2016.00070 |

| [4] |

SUI D, ZHU Y, ZHAO S, et al. A bioinspired soft swallowing gripper for universal adaptable grasping[J]. Soft Robotics, 2020. DOI:10.1089/soro.2019.0106 |

| [5] |

LIU J, IACOPONI S, LASCHI C, et al. Underwater mobile manipulation: a soft arm on a benthic legged robot[J]. Robotics & Automation Magazine, IEEE, 2020. DOI:10.1109/MRA.2020.3024001 |

| [6] |

KOHEI N, HELMUT H, KANG R, et al. A soft body as a reservoir: case studies in a dynamic model of octopus-inspired soft robotic arm[J]. Frontiers in Computational Neuroscience, 2013, 7: 91. DOI:10.3389/fncom.2013.00091 |

| [7] |

BAO G, CHEN L, ZHANG Y, et al. Trunk-like soft actuator: design, modeling, and experiments[J]. Robotica, 2020, 38(4): 732. DOI:10.1017/S0263574719001012 |

| [8] |

HUANG W, XIAO J, XU Z. A variable structure pneumatic soft robot[J]. Scientific Reports, 2020, 10(1): 18778. DOI:10.1038/s41598-020-75346-5 |

| [9] |

MARCHESE A D, TEDRAKE R, RUS D. Dynamics and trajectory optimization for a soft spatial fluidic elastomer manipulator[J]. The International Journal of Robotics Research, 2016, 35(8): 1000. DOI:10.1177/0278364915587926 |

| [10] |

HU W, LUM G Z, MASTRANGELI M, et al. Small-scale soft-bodied robot with multimodal locomotion[J]. Nature, 2018, 554(7690): 81. DOI:10.1038/nature25443 |

| [11] |

SUZUMORI K. Flexible microactuator : 1st report, static characteristics of 3 DOF actuator[J]. Transactions of the Japan Society of Mechanical Engineers Series C, 1989, 55(518): 2547. DOI:10.1299/kikaic.55.2547 |

| [12] |

SUZUMORI K. Flexible microactuator: (2nd report, dynamic characteristics of 3 DOF actuator)[J]. Transactions of the Japan Society of Mechanical Engineers, 1990, 56(527): 1887. DOI:10.1299/kikaic.56.1887 |

| [13] |

张进华, 王韬, 洪军, 等. 软体机械手研究综述[J]. 机械工程学报, 2017, 53(13): 19. ZHANG J, WANG T, HONG J, et al. Review of soft-bodied manipulator[J]. Journal of Mechanical Engineering, 2017, 53(13): 19. DOI:10.3901/JME.2017.13.019 |

| [14] |

TAWK C, ALICI G. A review of 3D‐printable soft pneumatic actuators and sensors: research challenges and opportunities[J]. Advanced Intelligent Systems, 2021, 2000223. DOI:10.1002/aisy.202000223 |

| [15] |

KONDO N, YATA K, ⅡDA M, et al. Development of an end-effector for a tomato cluster harvesting robot[J]. Engineering in Agriculture Environment & Food, 2010, 3(1): 20. DOI:10.1016/S1881-8366(10)80007-2 |

| [16] |

LOW J H, LEE W W, KHIN P M, et al. Hybrid tele-manipulation system using a sensorized 3-D-printed soft robotic gripper and a soft fabric-based haptic glove[J]. IEEE Robotics & Automation Letters, 2017, 2(2): 880. DOI:10.1109/LRA.2017.2655559 |

| [17] |

赵云伟, 耿德旭, 刘晓敏, 等. 气动柔性果蔬采摘机械手运动学分析与实验[J]. 农业机械学报, 2019, 50(8): 31. ZHAO Y, GENG D, LIU X, et al. Kinematics analysis and experiment on pneumatic flexible fruit and vegetable picking manipulator[J]. Transactions of The Chinese Society of Agricultural Machinery, 2019, 50(8): 31. DOI:10.6041/j.issn.1000-1298.2019.08.004 |

| [18] |

冯青春, 郑文刚, 姜凯, 等. 高架栽培草莓采摘机器人系统设计[J]. 农机化研究, 2012, 34(7): 122. FENG Q, ZHENG W, JIANG K, et al. Design of strawberry harvesting robot on table-top culture[J]. Journal of Agricultural Mechanization Research, 2012, 34(7): 122. DOI:10.13427/j.cnki.njyi.2012.07.023 |

| [19] |

彭艳, 刘勇敢, 杨扬, 等. 软体机械手爪在果蔬采摘中的应用研究进展[J]. 农业工程学报, 2018, 34(9): 11. PENG Y, LIU Y, YANG Y, et al. Research progress on application of soft robotic gripper in fruit and vegetable picking[J]. Transactions of the Chinese Society of Agricultural Engineering, 2018, 34(09): 11. DOI:10.11975/j.issn.1002-6819.2018.09.002 |

| [20] |

刘继展. 温室采摘机器人技术研究进展分析[J]. 农业机械学报, 2017, 48(12): 1. LIU J. Research progress analysis of robotic harvesting technologies in greenhouse[J]. Transactions of The Chinese Society of Agricultural Machinery, 2017, 48(12): 1. |

| [21] |

YANG F, QI R, MAN Y, et al. Design and optimize of a novel segmented soft pneumatic actuator[J]. IEEE Access, 2020, 8: 122304. DOI:10.1109/ACCESS.2020.3006865 |

| [22] |

TANG Z, LU J, WANG Z, et al. Design of a new air pressure perception multi-cavity pneumatic-driven earthworm-like soft robot[J]. Autonomous Robots, 2020, 44(2): 267. DOI:10.1007/s10514-019-09892-x |

| [23] |

MOON D H, SHIN S H, NA J B, et al. Fluid-structure interaction based on meshless local Petrov-Galerkin method for worm soft robot analysis[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2020, 7(5). DOI:10.1007/s40684-019-00186-2 |

| [24] |

ABBASI P, NEKOUI M A, ZAREINEJAD M, et al. Position and force control of a soft pneumatic actuator[J]. Soft Robotics, 2020, 7(5): 550. DOI:10.1089/soro.2019.0065 |

2022, Vol. 54

2022, Vol. 54