叠层材料综合了单一材料的特性,既减轻了结构重量又保证了结构性能,近些年在飞机的机翼和机身等主承力结构中得到广泛应用。随之而来的则是飞机装配过程中针对叠层材料的钻孔量激增,减小叠层材料的层间毛刺和表层毛刺对实现飞机部件的一次装配有重要意义。快速精确地测量出毛刺的几何形貌并给出表征参数,有助于更便捷和灵活地获取钻孔工艺优化的毛刺评价指标。

毛刺检测方法可分为两种:接触式测量和非接触式测量。接触式测量易用低成本的硬件实现,但效率低,同时由于接触力会改变毛刺的形状,故很难测量到毛刺的真实高度[1]。SW Park等[2]利用锥光全息测量系统实现了孔毛刺高度的测量。胡力闯等[3]利用激光显微镜测量了孔毛刺高度和毛刺选定区域的形貌。梁杰[4]利用工具显微镜实现了对孔毛刺根厚度的测量。Nakao等[5]利用图像处理技术搭建了测量毛刺高度与根厚度的系统,测量精度为50 μm。现有通过专用设备的非接触式测量模式不能实现对孔全域的毛刺高度、根厚度及形貌的综合快速测量,并且专用设备输出的测量数据不能自动实现毛刺期望评价指标的计算。

随着线激光位移传感器测量精度、采样点数和采样速度的提升,越来越多地被应用于工业测量。伍川辉等[6]利用线激光位移传感器对轨道交通列车轮对的几何尺寸进行了测量。马金钰等[7]研究了三个线激光位移传感器角度安装误差对工件直径测量结果的影响,并提出了校准方法。刘源等[8]针对小圆孔精密测量难度大的问题,构建了基于线激光的圆孔尺寸测量系统,其直径测量误差最小为2 μm。张旭等[9]提出了一种基于线激光传感器的工件尺寸测量系统的误差补偿方法,大大提高了工件尺寸测量精度,从补偿前的520 μm提高到了40 μm。尤勇等[10]基于线激光研制了客车踏板孔位直径检测系统,系统的测量精度为±0.25 mm。刘旭[11]提出了一种基于工业机器人结合线激光位移传感器的发动机叶片测量方法,可以快速得到叶片的测量点云数据,显著提高了测量效率。潘建州等[12]以线激光位移传感器为主体,构建了蜗杆综合偏差检测平台,其能够对蜗杆型面进行快捷准确的检测。马振飞[13]将线激光传感器与机器人运动相结合实现了异构铸件型面的高效检测。邓世祥等[14]通过在立式数控加工中心搭载线激光位移传感器,并结合入射倾角误差补偿策略实现了航空叶片型线数据较为准确的测量。周晏锋等[15]通过在机床上加装线激光位移传感器,并结合标定技术,实现对平面和孔的扫描测量,以确定工件在机床中的精确位置。上述研究可以发现线激光的准确测量要考虑激光入射光线和待测工件的姿态,以及待测工件的材质和结构等。毛刺从尺度上看属于细观结构,其特点为尖锐、非连续、非光滑和易突变。

本文基于线激光位移传感器搭建了一套孔毛刺测量系统,该系统可以实现孔全域毛刺高度、根厚度的测量和几何形貌展示,并基于最小二乘中线、算术平均波动和均方根波动计算毛刺评价指标。该研究有助于提高孔毛刺检测效率,对钻孔工艺参数的优化具有重要意义。

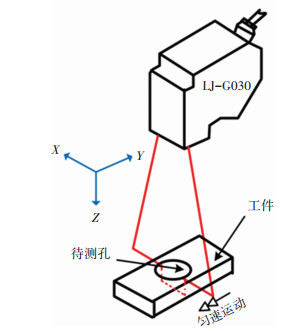

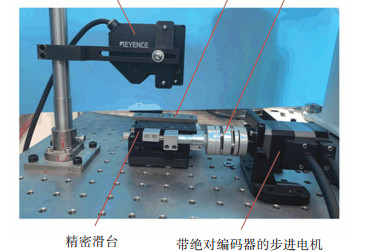

1 测量原理及误差分析 1.1 毛刺测量原理本文选择基恩士LJ-G030高精度2D激光位移传感器测量孔毛刺,其测量原理如图 1所示,工件沿Y轴做匀速运动,并按指定位移间隔触发激光位移传感器采样,从而实现待测孔周边轮廓信息的获取。基于该方法搭建的测量装置实物如图 2所示,工件水平放置在精密滑台上,带绝对编码器的步进电机通过联轴器驱动精密滑台实现工件沿Y轴的匀速移动,精密滑台每运动0.04 mm触发激光位移传感器采样一次。

|

图 1 孔毛刺测量原理 Fig. 1 Measuring principle of hole burr |

|

图 2 测量装置实物图 Fig. 2 Physical image of measuring device |

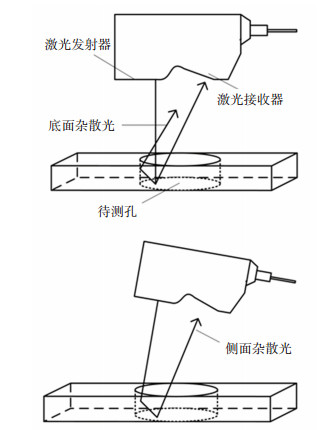

杂散光指的是在实际测量中激光接收器捕获到除被测表面以外反射回的光线[12], 主要分为底面杂散光和侧面杂散光,如图 3所示。底面杂散光是由于线激光照射到孔底面时,一部分光线会经孔壁反射到激光接收器。侧面杂散光是由于线激光倾斜时照射到孔壁,此时会反射到孔底面被接收器接收。因此,底面杂散光和侧面杂散光都是采集到被测表面以外的光线从而影响测量效果。根据前期试验,本文通过在待测孔里填充白色柔性纸消除杂散光的不利影响。

|

图 3 杂散光影响 Fig. 3 Influence of stray light |

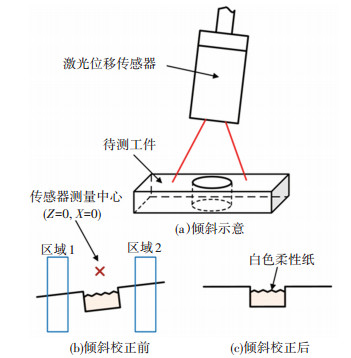

测量装置的安装过程会引入装配误差,其中激光位移传感器绕Y轴(见图 1)的倾斜(见图 4(a))会产生测量误差。为了消除该误差,本文使用区域1和区域2的数据计算拟合线,并将其绕测量中心旋转为水平,从而实现倾斜校正,其过程如图 4(b)和图 4(c)所示。

|

图 4 线激光倾斜误差及校正 Fig. 4 Tilt error and correction of 2D laser |

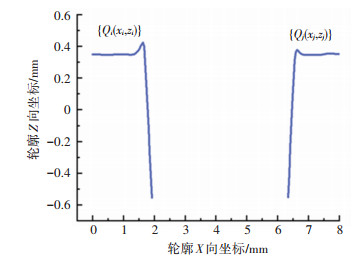

将线激光位移传感器的每次采样分为两个数据点集合{Qi(xi, zi)}和{Qj(xj, zj)},在对{Qj(xj, zj)}部分进行计算时,先将点集中的x坐标倒序存放,经过检测与计算后再还原。针对数据点集合{Q}计算毛刺高度与根厚度,步骤如下:

Step1 截取毛刺轮廓。

根据采集的原始数据设定阈值k(k值由被测材料表面粗糙度决定,可观察原始数据得出),若zi+3-zi>k就令u=zi,如果zi>u则将数据点存入新的集合{Qb(xb, zb)},该数据集用于描述毛刺轮廓。图 5所示为被测孔一次采样的轮廓图,图 6所示为用上述方法截取的毛刺轮廓。

|

图 5 被测孔一次采样的轮廓图 Fig. 5 Profile of a hole sampled at a time |

|

图 6 算法截取的毛刺轮廓 Fig. 6 Profile of the burr intercepted by the algorithm |

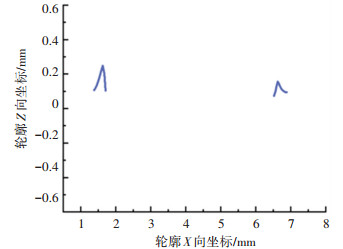

Step 2 求解平面高度。

对于原始的数据点集合{Q},将没有达到阈值k之前的数据点存入一个数据集合{Qu(xu, zu)},并计算zu的平均值A,将A定义为被测件的平面高度。

Step 3 提取波峰。

针对截取的毛刺轮廓数据点集合{Qb(xb, zb)},如果zb>zb-1且zb < zb+1,则取出波峰{Qmax(x, zmax)}。

Step 4 计算毛刺高度。

毛刺高度H为波峰与平面高度之差,即

| $ H=z_{\max }-A $ | (1) |

Step 5 计算毛刺根厚度。

在毛刺轮廓数据点集合{Qb(xb, zb)}中,记第一个数据点为(xa, za),波峰的数据点为(xb, zmax),其中a和b分别为第a个数据点和第b个数据点。而每一条激光线中相邻两个数据点之间的距离为固定值L,则毛刺根厚度T为

| $ T=(b-a) \times L $ | (2) |

毛刺高度与根厚度的计算示意如图 7所示。根据每次采样获取的待测孔毛刺高度与根厚度数据,便可描述整个孔的毛刺轮廓。

|

图 7 毛刺高度与根厚度计算方法 Fig. 7 Calculation method of burr height and root thickness |

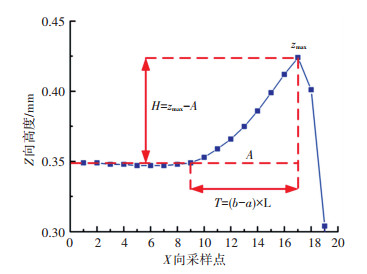

通过上述毛刺测量算法可得到每次采样的毛刺高度与根厚度信息,但为便于观察毛刺分布和评价待测孔的质量,需要找到每次采样后计算获得的毛刺高度值和根厚度值与被测孔圆周展开的对应关系,具体方法如下(见图 8):

|

图 8 毛刺高度和根厚度与圆周展开度数的对应方法 Fig. 8 Burr height and root thickness corresponding to the degree of circumference expansion |

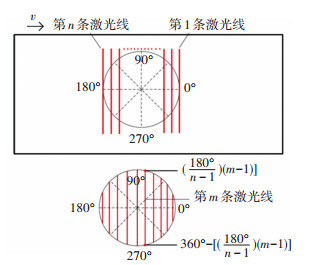

假设通过n次采样完成待测孔的遍历,这可等效为孔被n条激光线同时测量,其中孔边缘两条与孔相切的激光线各获取圆周上一个位置的毛刺数据,中间的激光线则获取圆周上两个位置的毛刺数据。规定第1条激光线L1的毛刺数据对应圆周展开度数为0°,第n条激光线Ln对应展开度数为180°,中间第m条激光线Lm两端毛刺数据对应的展开度数分别为

| $ L_{m}=\left(\frac{180^{\circ}}{n-1}\right)(m-1), 360-\left[\left(\frac{180^{\circ}}{n-1}\right)(m-1)\right] $ | (3) |

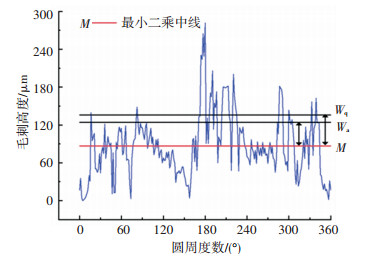

利用图 8的方法得到测量数据与圆周展开度数的对应后,便可描绘待测孔的毛刺高度及根厚度沿圆周方向的波动。图 9所示为测量某钢板5 mm孔出口处的毛刺高度波动。进一步本文将用波动线的最小二乘中线评价待测孔毛刺的平均高度和根厚度,并用算术平均波动和均方根波动来描述毛刺的均匀性,实现毛刺的量化评价。上述最小二乘中线定义为波动线上各点至该线的距离平方和最小的水平直线,算术平均波动Wa为波动线上各点至最小二乘中线距离绝对值的算术平均偏差, 均方根波动Wq为波动线上各点至最小二乘中线距离的均方根值。Wa和Wq的计算公式为:

| $ W_{\mathrm{a}}=\frac{1}{n} \sum\limits_{i=1}^{n}\left|s_{i}\right|, W_{\mathrm{q}}=\sqrt{\frac{1}{n} \sum\limits_{i=1}^{n} s_{i}^{2}} $ | (4) |

|

图 9 孔毛刺波动及量化评价指标 Fig. 9 Hole burr fluctuation and quantitative evaluation index |

式中:n为波动线上点的个数,s为波动线上的点到最小二乘中线的距离。

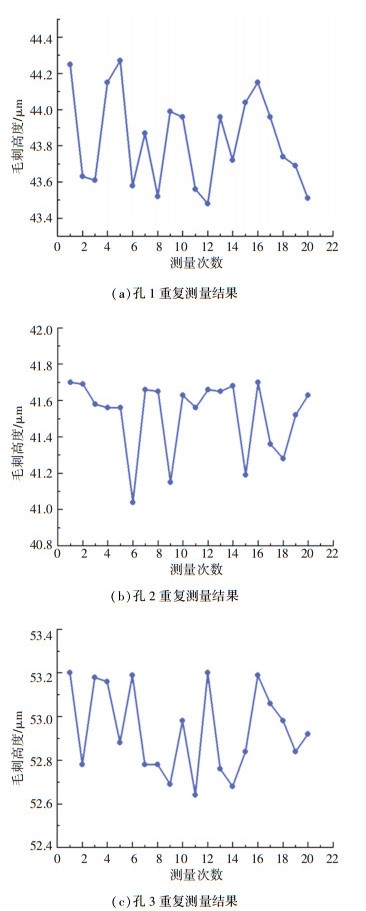

3 孔毛刺测量精度实验 3.1 重复度测试重复度测试使用本系统对三个钻孔出口毛刺的平均高度进行测量,钻孔对象为厚度2 mm的6061铝合金板。对每组样品分别进行20次测量实验,为避免光照影响,测量时在没有日光直射的环境中进行。三个孔的重复度测量结果如图 10所示。

|

图 10 三个孔的重复度测量结果 Fig. 10 Results of repeatability for three different holes |

在没有光源干扰的实验室环境下进行了此三组测试,激光位移传感器工作距离为10 mm,测量精度为1 μm。由实验数据可知,第一组样品求得的毛刺平均高度的变化范围为43.48~44.27 μm,第二组样品求得的毛刺平均高度的变化范围为41.04~41.7 μm,第三组样品求得的毛刺平均高度的变化范围为52.64~53.2 μm,系统的重复性测量误差 < 0.8 μm,具有很好的稳定性。

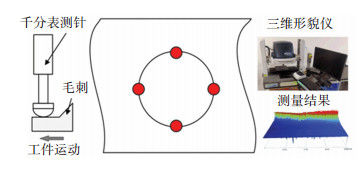

3.2 准确度测试准确度测试使用德国布鲁克NPFLEX三维形貌仪和千分表分别对重复度测试的三个样品进行毛刺高度测量。由于千分表会对毛刺造成一定程度的破坏,因此先用三维形貌仪进行测量。千分表和三维形貌仪的测量方案如图 11所示,两种方案均选取孔边缘相同的四个位置进行测量,并取四个值的算术平均值作为待测孔出口处的平均毛刺高度,测试结果如表 1所示。

|

图 11 千分表和三维形貌仪测量方案 Fig. 11 Measuring schemes of 3D profiler and dial gauge |

| 表 1 三种方法的测量值 Tab. 1 Measuring values of dial gauge, 3D profiler and 2D laser |

由表 1可以看出,千分表的测量值小于三维形貌仪与本文方法的测量值,这主要因千分表为接触式测量,测量过程的接触力引发了毛刺压缩变形。线激光与三维形貌仪的测量差异则可归结为采样点数的不同,即三维形貌仪在测量时只选取了四个点的毛刺高度进行测量,而本系统对孔全域进行了扫描测量。

通过上述重复度和准确度测试结果可以看出,本文基于线激光位移传感器开发的测量系统可以满足毛刺测量需求。

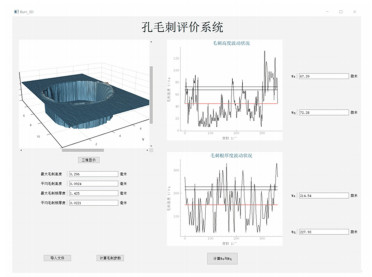

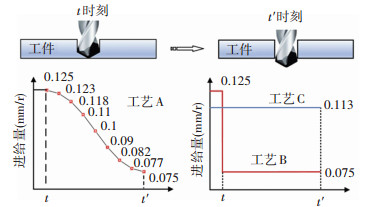

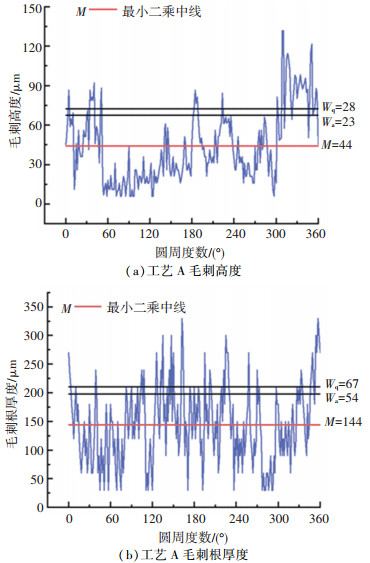

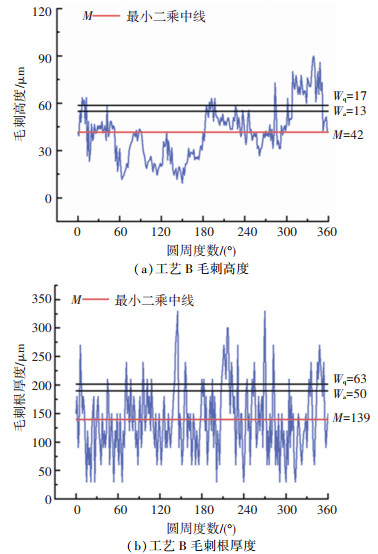

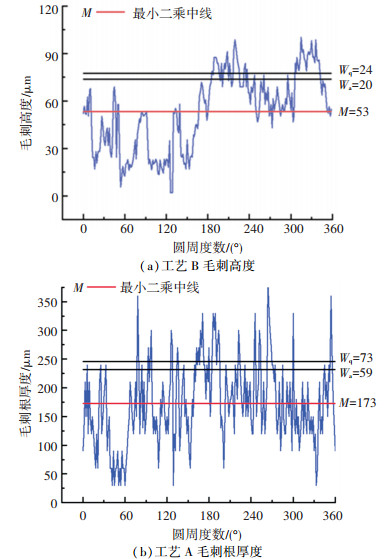

4 孔毛刺测量应用结合前文的毛刺测量算法和孔毛刺评价指标,本文基于PyQt5开发了孔毛刺评价系统(见图 12),该系统不仅可以可视化孔全域的毛刺3D形貌和2D波动,还可给出毛刺及其评价指标的量化值。其可方便用于以减小毛刺为主要目标的钻孔工艺优化。图 13给出了三种不同的钻削工艺,其差异主要体现在当钻尖到达工件底层(图 13中t时刻)至完全钻出(图 13中t′时刻)这段时间的进给量变化,工艺A为按正弦曲线的渐进变进给,工艺B为阶跃变进给,工艺C为恒进给,三种工艺下主轴转速相同(2 000 r/min)。图 14~图 16展示了三种不同钻削工艺下孔出口处毛刺高度和根厚度的波动情况,根据2.2节定义的评价指标,可以看出工艺B对毛刺高度和根厚度有最好的抑制(比较图中M值),并能得到较工艺A和C均匀的毛刺(比较图中Wa和Wq值)。

|

图 12 孔毛刺评价系统界面 Fig. 12 Interface of hole burr evaluation system |

|

图 13 三种不同钻削工艺示意 Fig. 13 Graphical representation of three different drilling processes |

|

图 14 工艺A孔出口毛刺测量结果 Fig. 14 Burr measuring results of drilling process A |

|

图 15 工艺B孔出口毛刺测量结果 Fig. 15 Burr measuring results of drilling process B |

|

图 16 工艺C孔出口毛刺测量结果 Fig. 16 Burr measuring results of drilling process C |

现有通过专用设备的非接触式测量模式不能快速实现对孔全域的毛刺高度及根厚度的测量,并且不能自动给出量化的评价指标。本文提出基于线激光位移传感器的孔毛刺检测方法,并基于该方法搭建了测量平台,然后对测量过程的误差来源进行了分析和解决,进一步提出了毛刺高度及根厚度测量算法和毛刺评价指标及其量化形式,最后对测量系统的重复度和准确度进行了实验,并将其应用到以减小毛刺为目标的钻孔工艺优化中。结果表明,该系统不仅可以实现孔全域毛刺3D形貌和2D波动的可视化,还可量化毛刺及其评价指标,其测量重复度小于0.8 μm,毛刺高度测量精度为5 μm,能够满足孔毛刺的精密测量和钻削工艺评价。

| [1] |

AURICH J C, DORNFELD D, ARRAZOLA P J, et al. Burrs—analysis, control and removal[J]. CIRP Annals - Manufacturing Technology, 2009, 58(2): 519. DOI:10.1016/j.cirp.2009.09.004 |

| [2] |

KO S L, PARK S W. Development of an effective measurement system for burr geometry[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2006, 220(4): 507. DOI:10.1243/09544054JEM246 |

| [3] |

胡力闯, 郑侃, 董松, 等. 机器人旋转超声钻削铝合金叠层构件毛刺特性[J]. 北京航空航天大学学报, 2020, 46(02): 407. HU Lichuang, ZHENG Kan, DONG Song, et al. Burr characteristics of robotic rotary ultrasonic drilling aluminum alloy stacked components[J]. Journal of Beijing University of Aeronautics and Astronautics, 2020, 46(02): 407. |

| [4] |

LIANG Jie. The formation and effect of interlayer gap in dry drilling of stacked metal materials[J]. The International Journal of Advanced Manufacturing Technology, 2013, 69(5-8): 1263. DOI:10.1007/s00170-013-5112-9 |

| [5] |

NAKAO Y, WATANABE Y. Measurements and evaluations of drilling burr profile[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2006, 220(4): 513. DOI:10.1243/095440505X32625 |

| [6] |

伍川辉, 尹纪磊, 郭辉, 等. 基于二维激光位移传感器的通过式轮对测量系统设计[J]. 仪表技术与传感器, 2020(11): 50. WU Chuanhui, YIN Jilei, GUO Hui, et al. Design of wheel-set measurement system based on two-dimensional laser displacement sensor[J]. Instrument Technique and Sensor, 2020(11): 50. DOI:10.3969/j.issn.1002-1841.2020.11.011 |

| [7] |

马金钰, 陈欣, 丁国清, 等. 基于激光位移传感器圆径测量的角度安装误差研究(英文)[J]. 红外与激光工程, 2021, 50(05): 194. MA Jinyu, CHEN Xin, DING Guoqing, et al. Research on angle setting error of diameter measurement based on laser displacement sensors[J]. Infrared and Laser Engineering, 2021, 50(05): 194. |

| [8] |

刘源, 沈小燕, 陈爱军, 等. 基于线激光三角法的圆孔尺寸测量研究[J]. 应用激光, 2020, 40(2): 308. LIU Yuan, SHEN Xiaoyan, CHEN Aijun, et al. Measurement of round hole size based on line laser triangulation[J]. Applied Laser, 2020, 40(2): 308. |

| [9] |

张旭, 陈爱军, 沈小燕, 等. 基于线激光传感器的工件尺寸测量系统的误差补偿方法[J]. 计量学报, 2020, 41(12): 1449. ZHANG Xu, CHEN Aijun, SHEN Xiaoyan, et al. Error compensation method for workpiece size measurement system based on line laser sensor[J]. Acta Metrologica Sinica, 2020, 41(12): 1449. DOI:10.3969/j.issn.1000-1158.2020.12.01 |

| [10] |

尤勇, 谷森, 孟庆林, 等. 基于线激光相机的客车踏板孔位测量方法研究[J]. 应用激光, 2021, 41(02): 320. YOU Yong, GU Sen, MENG Qinglin, et al. Reaearch on measurement method of passenger car pedal hole position based on line laser[J]. Applied Laser, 2021, 41(02): 320. |

| [11] |

刘旭. 基于机器人线激光扫描的叶片三维测量方法研究[D]. 哈尔滨: 哈尔滨工业大学, 2020 LIU Xu. Research on three-dimensional blade measurement method based on robot and line laser scanning[D]. Harbin : Harbin Institute of Technology, 2020 |

| [12] |

潘建州, 宋爱平, 闫创, 等. 线激光位移传感器对蜗杆型面的快捷测量方法[J]. 机械传动, 2021, 45(08): 170. PAN Jianzhou, SONG Aiping, YAN Chuang, et al. Fast measurement method for worm profile by line laser displacement sensor[J]. Journal of Mechanical Transmission, 2021, 45(08): 170. |

| [13] |

马振飞. 异构铸件型面线激光检测技术研究[D]. 厦门: 厦门理工学院, 2021 MA Zhenfei. Research on laser detection technology of heterogeneous casting surface line[D]. Xiamen: Xiamen University of Technology, 2021 |

| [14] |

邓世祥, 吕彦明, 王康, 等. 线激光测量点云数据误差的预测与补偿[J/OL]. 激光与光电子学进展: 1-15[2021-10-17] DENG Shixiang, LÜ Yanming, WANG Kang, et al. Prediction and compensation of point cloud data error in line laser measurement[J/OL]. Laser & Optoelectronics Progress: 1-15[2021-10-17] |

| [15] |

周晏锋, 陈蔚芳, 曹新航, 等. 基于线激光在机测量的一面两孔特征寻位方法[J]. 激光与光电子学进展, 2021, 58(01): 189. ZHOU Yanfeng, CHEN Weifang, CAO Xinhang, et al. One-plane two-hole feature positioning method based on line laser on-machine measurement[J]. Laser & Optoelectronics Progress, 2021, 58(01): 189. |

2022, Vol. 54

2022, Vol. 54