2. 中国科学院大学 电子电气与通信工程学院, 北京 100049;

3. 昆山微电子技术研究院, 江苏 苏州 215347;

4. 明星大学 合作研究中心, 东京 191-8506

2. School of Electronic, Electrical and Communication Engineering, University of Chinese Academy of Sciences, Beijing 100049, China;

3. Institute of Microelectronics Technology of Kunshan, Suzhou 215347, Jiangsu, China;

4. Collaborative Research Center, Meisei University, Tokyo 191-8506, Japan

碳化硅(SiC)作为第三代半导体材料, 其优异的性能如较大的禁带宽度(2.3~3.3 eV)、高击穿电场(0.8~3.0×106 V/cm)、高饱和漂移速度(2×107 cm/s)、高导热率(4.9 Wcm-1K-1)等使其可以用于制备高频、耐高温、大功率以及抗辐照等器件, 并在极端环境中具有较高的可靠性[1-4]。

SiC-SiC键合在SiC基MEMS传感器制备、功率器件集成等方面有着重要作用。目前, 实现键合的方法主要有以下几种: 亲水处理直接键合[5-10]、表面活化键合(Surface activated bonding, SAB)[11-13]、黏结剂键合[14-15]、金属中间层键合[15-16]等。2020年, Li等[10]采用HF处理SiC表面去除氧化层, 在1 100 ℃, 50 MPa下键合4 h, 实现强度为6.96 MPa的键合。Mu等[11-13]采用SAB方法, 通过氩离子束对SiC表面进行原位处理实现常温键合, 并经过1 273 K的快速热退火后, 拉伸强度达到21.6 MPa[11]。Preston等[14]在2012年采用水玻璃黏结SiC与SiC, 键合强度大于2 MPa, 并可以在77~373 K保持稳定。上述文献利用不同的键合方法实现了SiC-SiC之间的键合, 但若要实现高强度的键合需要较高的键合温度或高温退火。然而, 考虑到高温导致的应力以及工艺、材料兼容性等问题, 需要一种在较低温度下实现高强度SiC-SiC键合的方法。以Cu作为键合中间层来实现低温键合是一种很有前景的方法, Yang等[17]验证了Cu作为中间层在Si-Si键合中的可行性。本文研究了利用Cu金属中间层, 在Pt催化甲酸气氛下进行SiC-SiC键合的低温键合工艺, 并利用传统热压键合中常见的Au金属层进行了对比研究。

1 材料与方法实验使用的是4-inch的N-type 4H-SiC晶圆片, 晶圆厚度为350±25 μm, 电阻率为0.015~0.025 Ω · cm, Si面粗糙度约0.2 nm。在SiC晶圆的Si面依次溅射50/300 nm的Ti/Cu, 使用原子力显微镜(AFM)测量其表面粗糙度Ra约为2 nm, 如图 1所示。将溅射Ti/Cu的SiC晶圆片使用激光划片切割成6 mm×6 mm和12 mm×12 mm的方形SiC晶片。在键合前, 使用丙酮、无水乙醇、去离子水各浸泡清洗5 min, 再使用丙酮、无水乙醇、去离子水各超声清洗5 min去除表面污染。

|

图 1 SiC/Ti/Cu表面粗糙度3D图 Fig. 1 3D image of surface roughness of SiC/Ti/Cu |

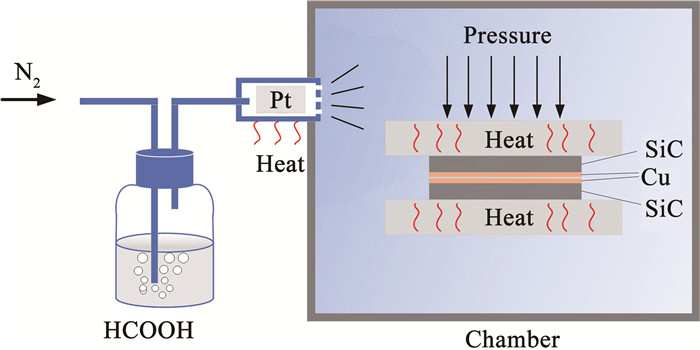

基于Pt催化甲酸的SiC-SiC键合使用日本阿尔法设计有限公司的键合机, 过程示意图如图 2所示。经上述处理后, 将带有金属层的SiC晶片进行预处理, 预处理气氛为经过Pt催化的甲酸气体, 处理时间为10 min, 预处理温度与键合温度相同(180~260 ℃), 该过程不加载压力。预处理结束后, 将上下待键合片贴合并加载5~30 MPa的压强, 在不同的键合气氛中进行键合。键合温度为180~260 ℃, 键合时间为10 min得到SiC-SiC键合样品。

|

图 2 基于Pt催化甲酸处理带金属层的SiC-SiC键合示意图 Fig. 2 Schematic diagram of SiC-SiC bonding with metal layer treated by Pt catalyzed formic acid |

键合后样品采用瑞茵公司的MFM1200推拉力机测试其剪切强度, 用于表征样品的键合强度, 采用PVA TePla SAM 400扫描声学显微镜进行样品键合面空洞的分析, 日立高分辨冷场发射扫描电镜Regulus 8100用于键合界面微观结构的表征。

2 结果与分析键合气氛是影响键合结果的重要因素之一。带有Cu金属层的SiC晶片在不同气氛下键合的样品键合强度如图 3所示, 键合气氛分别为无甲酸的N2气氛、未经过Pt催化的甲酸气氛以及经过Pt催化的甲酸气氛, 其中键合温度240 ℃, 键合压强10 MPa, 键合时间10 min。从图 3中可以看出, 在无甲酸的N2气氛下对样品进行键合, 其键合强度较差。这是由于气体纯度、腔室吸附等原因, Cu表面在键合的过程中发生了一定程度的氧化, 生成的氧化物难以被去除, 影响键合效果。对于通入未经过Pt催化的甲酸气体的键合样品来说, 甲酸气体与Cu表面的氧化物发生还原反应从而得到Cu, 降低了氧化物对键合过程的影响, 使得键合强度有了很大的提升。而对于通入经过Pt催化的甲酸气体的键合样品来说, 通入的气体带有大量的H自由基, Pt催化甲酸及H自由基对Cu氧化物具有还原作用, 使得甲酸气体还原Cu氧化物的能力得到进一步加强, 其键合强度可达24.6 MPa。具体反应式如下[18]:

|

图 3 不同气氛下键合结果对比 Fig. 3 Comparison of SiC-SiC bonding results in different atmospheres |

| HCOOHPt⟶H( radical )+COOH | (1) |

| CuO+2H( radical )⟶Cu+H2O | (2) |

| Cu2O+2H( radical )⟶2Cu+H2O | (3) |

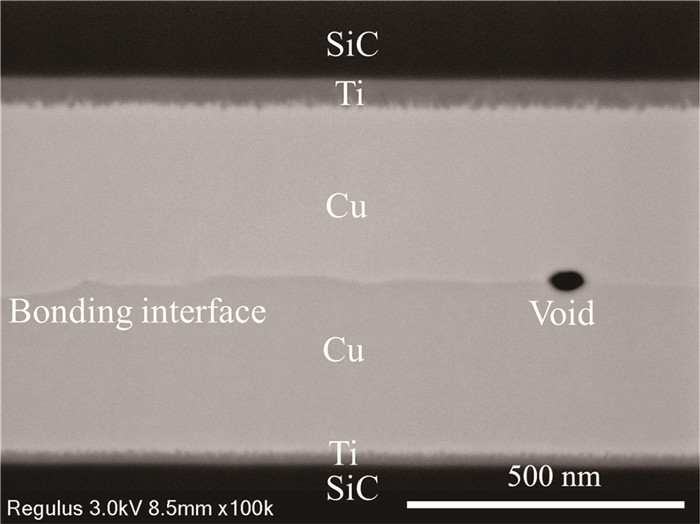

该键合条件下样品的SAM图像如图 4所示, 键合界面无明显空洞, 键合界面的SEM截面图如图 5所示, 上、下样品的Cu层之间已经紧密连接, 键合效果良好。需要指出的是, SEM图可以观测到键合界面存在空洞, 这可能是由于样品表面污染物或者表面局部凹陷造成的, 可以通过优化样品的制备过程来避免键合界面空洞的出现。样品经过剪切强度测试后的形貌如图 6所示, 可以观察到大面积的SiC撕裂, 即断裂位置位于SiC晶片内。上述结果表明, 针对带有Cu金属层的SiC晶片, Pt催化甲酸气氛有助于实现良好的键合结果。

|

图 4 Pt催化甲酸键合样品SAM照片 Fig. 4 SAM image of bonding sample with Pt catalyzed formic acid |

|

图 5 键合界面SEM截面图 Fig. 5 SEM image of cross-section of bonding interface |

|

图 6 剪切测试后断面照片 Fig. 6 Section photo of bonding samples after shear test |

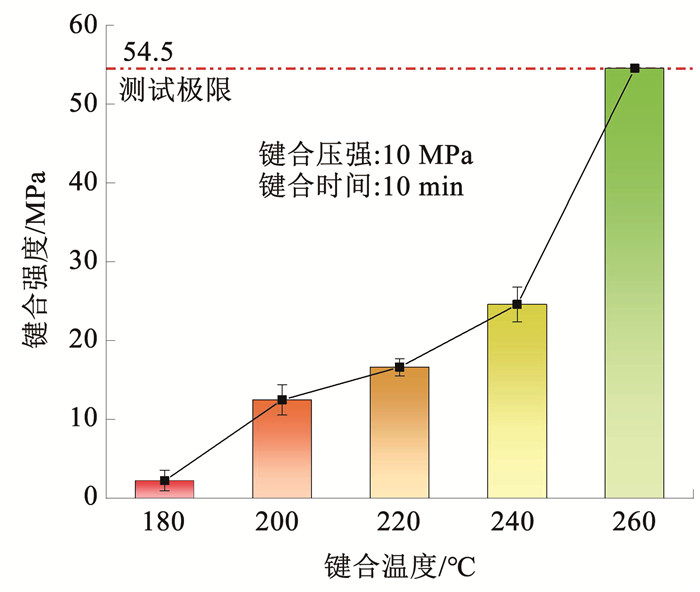

除了键合气氛之外, 键合温度和表面粗糙度也是影响有效键合面积与键合强度的重要因素。带有Cu金属层的SiC晶片的键合主要依赖Cu原子在界面间的相互扩散, 因此随着温度的升高, Cu原子之间的扩散加剧, 有利于提升键合的效果。键合样品的键合强度随键合温度的变化如图 7所示, 其中键合压强为10 MPa, 键合时间为10 min。可以看出, 随着键合温度的升高, 键合样品的键合强度也随之升高。在180 ℃下的键合强度仅为2.3 MPa, 难以满足器件可靠性对于键合强度的要求, 而随着温度继续上升至200 ℃, 键合强度可提升至12.5 MPa。这一键合强度的显著差异, 可能是由于Pt催化甲酸气氛还原Cu的氧化物的反应产物在180 ℃下未完全分解, 仍残留在Cu表面导致的。此外, 180 ℃下Cu原子间的扩散速率较200 ℃时更低也会导致键合强度的差异。200 ℃下的键合强度已基本可以满足部分应用的要求, 由此可以认为, 200 ℃为该键合工艺的最低有效键合温度。随着温度的继续升高, 键合强度也会进一步提高, 当温度提升至260 ℃时, 键合强度已经到达剪切力测试设备的极限值54.5 MPa(最大推力: 1 962 N)。值得注意的是, 当温度从240 ℃升高至260 ℃时, 样品的键合强度出现了显著提升, 这可能是由于260 ℃时键合界面的Cu发生再结晶[19]所导致的。

|

图 7 不同温度下Pt催化甲酸键合结果 Fig. 7 Results of SiC-SiC bonding at different temperatures with Pt catalyzed formic acid |

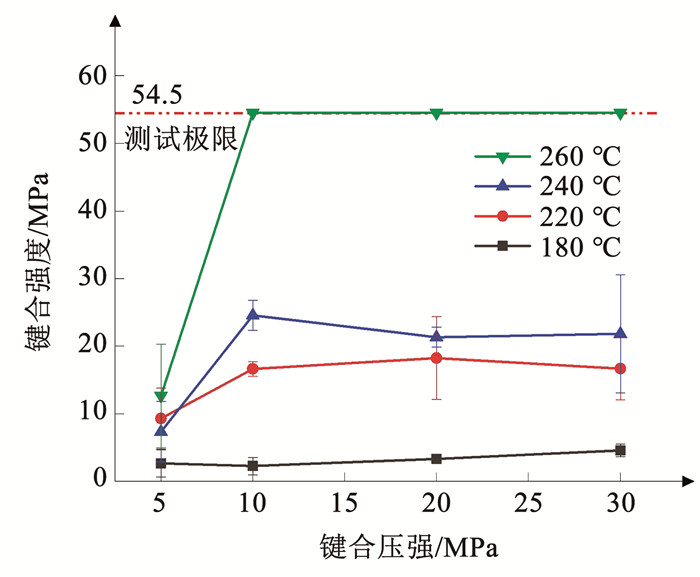

此外, 由于金属具有一定的可塑性, 带有金属层的样品在键合时可以通过加载适当的压力来减小表面粗糙度的影响从而提高有效键合面积, 增加键合强度[20]。在实际中, 键合样品的接触面并非绝对光滑, 而是存在一定的粗糙形貌, 在接触时, 键合界面的微凸起表现为应力集中点, 在高键合压力作用下可导致局部的塑性变形, 增大实际接触面积[21]。随着键合过程中加载压力的提高, 金属层之间的实际接触面积逐渐增大, 有利于Cu原子在界面间的扩散, 进而提升键合效果。SiC样品键合强度随键合压强的变化如图 8所示, 在240 ℃键合温度下, 当键合压强为5 MPa时, 键合强度较低, 而当键合压强提升至10 MPa时, 样品的键合强度提升了约2.5倍, 达到24.6 MPa。在220 ℃键合温度下, 当键合压强为5 MPa时, 键合强度较低, 而当键合压强升高时, 键合强度有了一定的提高, 但随着加载的键合压强继续提高, 键合强度趋于饱和。整体来看, 键合压强由5 MPa提升至10 MPa时, 键合强度提高明显, 而键合压强继续上升时, 键合强度趋于饱和, 由此可以认为, 该键合工艺的优选键合压强为10 MPa。

|

图 8 不同压强下键合10 min结果 Fig. 8 Results of bonding for 10 min under different pressures |

除了使用Cu做金属中间层外, Au因其具有较强的抗氧化能力, 也常用于键合工艺中的中间层材料。实验对比了带Cu层的SiC晶片与带Au层的SiC晶片(Ti/Au 50/300 nm, Ra~1.62 nm, 如图 9所示)在无甲酸的N2气氛、有Pt催化甲酸气氛中键合的键合强度。如图 10所示, 带Cu层的SiC晶片在有Pt催化甲酸的气氛中的键合强度相对于在无甲酸只有N2的气氛中键合结果提升明显, 从0.5 MPa提高至24.6 MPa, 如前文所述, 这是由于Pt催化甲酸气氛有效还原了Cu表面的氧化物。而带Au层的SiC晶片在有Pt催化甲酸的气氛中的键合强度相对于在无甲酸只有N2的气氛中键合结果虽有所提升但并不显著, 键合强度仅从4.0 MPa提高至6.5 MPa, 这主要是由于Au难以氧化, 表面氧化物少, Pt催化甲酸气氛对Au表面污染层预处理效果不明显。同时, 在该低温条件下, 带Au层的SiC晶片仅为带Cu层的SiC晶片键合强度的1/4左右。除此之外, 相较与Au, 在SiC晶圆上溅射金属Cu可大幅降低材料成本。因此, 本方法较使用Au中间层的传统热压方法在键合温度、材料成本以及键合强度等方面均有着巨大的优势。

|

图 9 SiC/Ti/Au表面粗糙度3D图 Fig. 9 3D image of surface roughness of SiC/Ti/Au |

|

图 10 带Au、Cu金属层的SiC晶片在不同气氛下键合强度对比 Fig. 10 Comparison of bonding strength of SiC with Au and Cu layers in different atmospheres |

1) 在200 ℃键合温度下, 采用Cu做为金属中间层实现了键合强度为12.5 MPa的SiC-SiC低温键合。SAM、SEM测试结果表明, Pt催化甲酸气氛下Cu金属层SiC-SiC键合样品具有良好的键合界面。

2) 与使用Au金属层的SiC样品相比, 使用Cu金属层的SiC样品其键合强度得到了显著提升, 表明该方法对表面为易氧化金属层的样品在实现低温键合时的优越性。

3) 研究证明了Pt催化甲酸气氛下可以实现强度高、界面良好的键合结果, 对SiC-SiC低温键合技术的进一步发展与应用具有较高的参考价值。

| [1] |

尤政, 王伟忠, 陈硕, 等. 无线MEMS传感系统在燃气轮机等恶劣环境下的应用[J]. 航空学报, 2014, 35(8): 2081. YOU Zheng, WANG Weizhong, CHEN Shuo, et al. Applications of wireless MEMS sensing system in gas turbine and harsh environment[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(8): 2081. |

| [2] |

ZHANG Fan, REN Yu, YANG Xu, et al. A novel active voltage clamping circuit topology for series-connection of SiC-MOSFETs[J]. IEEE Transactions on Power Electronics, 2021, 36(4): 3655. DOI:10.1109/tpel.2020.3024072 |

| [3] |

YUAN Xibo, LAIRD I, WALDER S. Opportunities, challenges, and potential solutions in the application of fast-switching SiC power devices and converters[J]. IEEE Transactions on Power Electronics, 2021, 36(4): 3925. DOI:10.1109/tpel.2020.3024862 |

| [4] |

MIN S-J, SHIN M C, NGOC THI N T, et al. High-performance temperature sensors based on dual 4H-SiC JBS and SBD devices[J]. Materials, 2020, 13(2): 445. DOI:10.3390/ma13020445 |

| [5] |

XU Jikai, WANG Chenxi, LI Daoyuan, et al. Fabrication of SiC/Si, SiC/SiO2, and SiC/glass heterostructures via VUV/O-3 activated direct bonding at low temperature[J]. Ceramics International, 2019, 45(3): 4094. DOI:10.1016/j.ceramint.2018.10.231 |

| [6] |

WANG Chenxi, XU Jikai, GUO Shu, et al. A facile method for direct bonding of single-crystalline SiC to Si, SiO2, and glass using VUV irradiation[J]. Applied Surface Science, 2019, 471: 196. DOI:10.1016/j.apsusc.2018.11.239 |

| [7] |

李旺旺, 梁庭, 张迪雅, 等. 表面处理对碳化硅直接键合的影响研究[J]. 仪表技术与传感器, 2016(7): 12. LI Wangwang, LIANG Ting, ZHANG Diya, et al. Research on effect of surface treatment on SiC direct bonding[J]. Instrument Technique and Sensor, 2016(7): 12. DOI:10.3969/j.issn.1002-1841.2016.07.004 |

| [8] |

王心心, 梁庭, 贾平岗, 等. 碳化硅直接键合机理及其力学性能研究[J]. 传感技术学报, 2015, 28(9): 1282. WANG Xinxin, LIANG Ting, JIA Pinggang, et al. Mechanisms and mechanical properties of the interface between SiC and SiC by direct bonding[J]. Chinese Journal of Sensors and Actuators, 2015, 28(9): 1282. DOI:10.3969/j.issn.1004-1699.2015.09.003 |

| [9] |

王心心, 梁庭, 贾平岗, 等. 碳化硅直接键合及其界面微观结构分析[J]. 微纳电子技术, 2015, 52(11): 729. WANG Xinxin, LIANG Ting, JIA Pinggang, et al. SiC and SiC direct bonding and microstructure analysis of the bonding interface[J]. Micronanoelectronic Technology, 2015, 52(11): 729. DOI:10.13250/j.cnki.wndz.2015.11.009 |

| [10] |

LI Jian, JIANG Yonggang, LI Hongchang, et al. Direct bonding of silicon carbide with hydrofluoric acid treatment for high-temperature pressure sensors[J]. Ceramics International, 2020, 46(3): 3944. DOI:10.1016/j.ceramint.2019.10.123 |

| [11] |

MU Fengwen, IGUCHI K, NAKAZAWA H, et al. Direct wafer bonding of SiC-SiC at room temperature by SAB method[J]. ECS Transaction, 2016, 75(9): 77. DOI:10.1149/07509.0077ecst |

| [12] |

MU Fengwen, IGUCHI K, NAKAZAWA H, et al. Direct wafer bonding of SiC-SiC by SAB for monolithic integration of SiC MEMS and electronics[J]. ECS Journal of Solid State Science and Technology, 2016, 5(9): 451. DOI:10.1149/2.0011609jss |

| [13] |

MU Fengwen, WANG Yinghui, SUGA T. Room temperature wafer bonding of wide bandgap semiconductors[J]. ECS Transactions, 2018, 86(5): 3. DOI:10.1149/08605.0003ecst |

| [14] |

PRESTON A, MUELLER G. Bonding SiC to SiC using a sodium silicate solution[J]. International Journal of Applied Ceramic Technology, 2012, 9(4): 764. DOI:10.1111/j.1744-7402.2011.02644.x |

| [15] |

张德远, 赵一举, 蒋永刚. 面向超高温压力传感器的SiC-SiC键合方法[J]. 纳米技术与精密工程, 2014, 12(4): 258. ZHANG Deyuan, ZHAO Yiju, JIANG Yonggang. SiC-SiC bonding methods for ultra high-temperature pressure sensors[J]. Nanotechnology and Precision Engineering, 2014, 12(4): 258. DOI:10.13494/j.npe.20130099 |

| [16] |

MU Fengwen, UOMOTO M, SHIMATSU T, et al. De-bondable SiC-SiC wafer bonding via an intermediate Ni nano-film[J]. Applied Surface Science, 2019, 465: 591. DOI:10.1016/j.apsusc.2018.09.050 |

| [17] |

YANG Wenhua, LU Yangting, TADATOMO S. The study of Cu-Cu low temperature bonding using formic acid treatment with/without Pt catalyst[C]//Proceediings of the 17th International Conference on Electronic Packaging Technology (ICEPT). Wuhan, China: IEEE, 2016: 784. DOI: 10.1109/ICEPT.2016.7583247

|

| [18] |

FUJINO M, AKAIKE M, MATSUOKA N, et al. Reduction reaction analysis of nanoparticle copper oxide for copper direct bonding using formic acid[J]. Japanese Journal of Applied Physics, 2017, 56(4S): 04CC01. DOI:10.7567/jjap.56.04cc01 |

| [19] |

崔忠圻, 覃耀春. 金属学与热处理[M]. 第2版. 北京: 机械工业出版社, 2007: 200. CUI Zhongqi, TAN Yaochun. Metallurgy and heat treatment[M]. 2nd ed. Beijing: China Machine Press, 2007: 200. |

| [20] |

ITOH T, SUGA T. Necessary load for room temperature vacuum sealing[J]. Journal of Micromechanics and Microengineering, 2005, 15(10): S281. DOI:10.1088/0960-1317/15/10/S05 |

| [21] |

ANG X F, ZHANG G G, WEI J, et al. Temperature and pressure dependence in thermocompression gold stud bonding[J]. Thin Solid Films, 2006, 504(1/2): 379. DOI:10.1016/j.tsf.2005.09.071 |

2022, Vol. 54

2022, Vol. 54