2. 山地城镇建设与新技术教育部重点实验室(重庆大学),重庆 400045

2. Key Lab of New Technology for Construction of Cities in Mountain Area (Chongqing University), Ministry of Education, Chongqing 400045, China

从20世纪90年代,许多学者[1-8]对常规冷弯薄壁型钢组合墙体(简称“冷弯墙体”)的受压性能进行研究,分别通过试验研究了不同构造冷弯墙体的破坏形态,以及有无墙板、钢带、C型钢支撑、墙板类型和层数、螺钉间距、墙柱间距及钢材强度、腹板加劲等对墙体受压性能的影响,为冷弯墙体的设计提供了参考。

由于常规冷弯墙体内部空腔会产生“空鼓效应”,近年来部分学者开始采用各种材料填充空腔。郝际平等[9]提出一种在冷弯型钢骨架区格内放置EPS板,骨架和EPS板间喷涂轻质砂浆的“夹芯墙体”,并完成轴压试验。结果表明“夹芯墙体”与常规的两侧覆板墙体相比轴压性能更好,主要在柱顶发生局部屈曲;钢板和砂浆之间的黏结应力与埋置深度和砂浆厚度关联较小。Hegyi等[10]提出一种碳纤维混凝土外包冷弯型钢的受弯构件,试验发现碳纤维混凝土能抑制钢构件的整体和畸变屈曲,提高构件弯曲性能。董莹斐[11]对填充玻化微珠-石膏基材料的冷弯型钢组合墙体进行轴压性能试验,发现该墙体与空腔型冷弯薄壁型钢组合墙体相比,破坏形式已经由失稳破坏转变为强度破坏,且承载力和刚度显著提高,给出了填充玻化微珠-石膏基材料冷弯型钢组合墙体的竖向承载力设计建议。

上述研究可见,对冷弯墙体受压性能的研究已经比较充分,但两侧敷板的冷弯墙体目前仍存在问题:向中高层结构推广应用时抗侧性能不足,作为外墙耐腐蚀性能有待提高,与民众对墙体的传统认知(厚重结实)相悖。鉴于此提出一种新型复合墙体,槽型钢骨架外侧边框四角焊接,中间布置冷弯薄壁C型钢骨架,内侧敷设石膏板,另一侧翼缘外表面点焊钢筋网,将焊有钢筋网的一侧翼缘一并浇入混凝土面层,形成钢框外敷混凝土和石膏板复合墙体。该新型墙体可以作为低层和多层轻钢铰接框架房屋(图 1)的外墙,铰接框架受力明确,施工方便。框架内部填充复合墙体,可通过墙体外侧刚性边框上预留的洞口和四周的梁柱连接。整片墙体可工厂预制,现场安装,省去了现场拼装墙体骨架的工序,提升施工质量和效率。加入混凝土现浇面层后,墙体竖向和水平承载能力明显提升,且混凝土面层作为外墙面,耐腐蚀性能好,厚重结实,易于被人们接受。本文主要对该复合墙体的受压性能进行研究。

|

图 1 轻钢铰接框架体系 Fig. 1 Lightweight hinged steel frame system |

为研究提出的复合墙体的受压性能,对1片双侧外敷石膏板的复合墙体和3片两侧分别敷设混凝土面层和石膏板的复合墙体进行受压试验,研究面层类型和洞口尺寸及位置对墙体受压性能的影响。得到4片墙体的破坏模式、荷载-位移曲线和关键部位应变等数据,用于阐明墙体破坏机理和验证有限元模型。利用参数分析研究多个因素对复合墙体承载力的影响,基于分析结果提出竖向承载力计算方法。

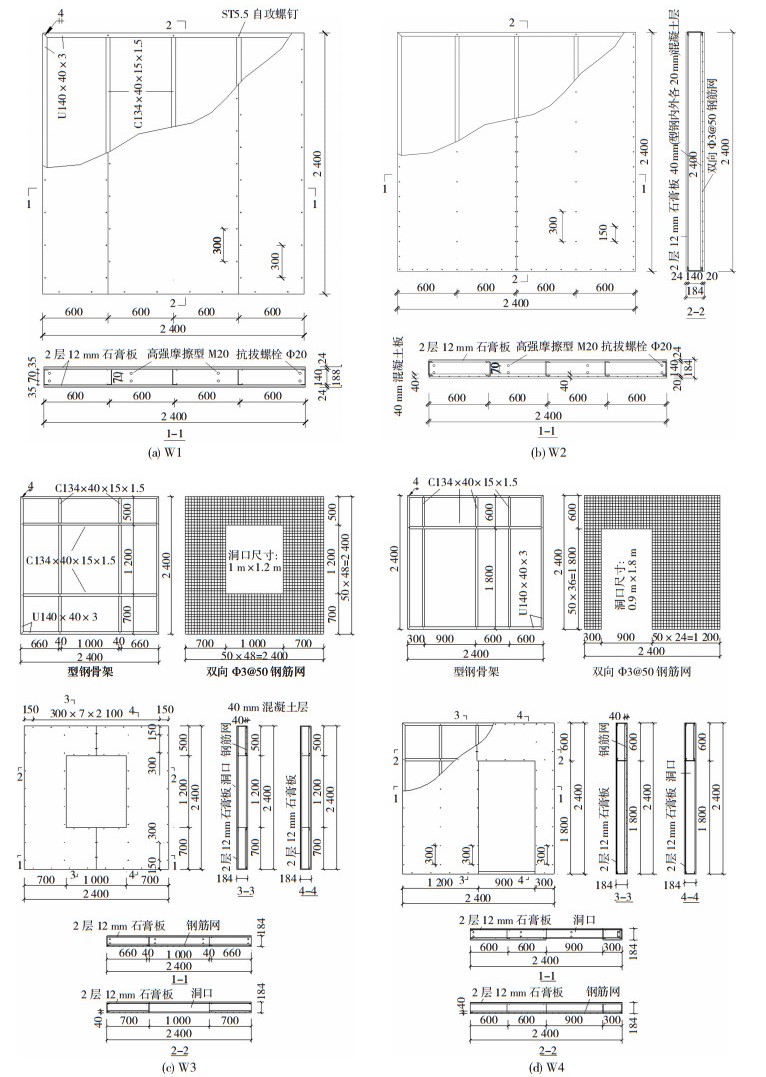

1 试验概况 1.1 试件设计共设计4片墙体,编号W1~W4;其中W1为无洞口冷弯薄壁型钢组合墙体,根据工程中常用的石膏板厚度,两侧均为2层12 mm石膏板固定于型钢翼缘,作为复合墙体的对照组;W2~W4均为复合墙体,背面用ST4.8型自攻螺钉将2层12 mm石膏板固定于型钢翼缘,正面为40 mm现浇混凝土层(型钢翼缘外表面以内和以外部分各20 mm厚),内置双向ϕ3@50钢丝网,点焊于型钢立柱和钢边框翼缘外表面,焊点间距50 mm,混凝土板通过钢筋网与型钢边框的连接共同受力。其中W2为无洞口复合墙体,W3为带窗口复合墙体,W4为带门洞复合墙体。所有试件的高度和宽度均为2 400 mm(高宽比为1),根据常用墙体的宽度和冷弯型钢的厚度,选择型钢截面尺寸见图 2,尺寸及详细构造见图 3,无洞口复合墙体示意见图 4。

|

图 2 冷弯型钢截面尺寸(mm) Fig. 2 Cross-sectional size of cold-formed thin-walled steel (mm) |

|

图 3 试件尺寸及构造(mm) Fig. 3 Size and construction of specimens (mm) |

|

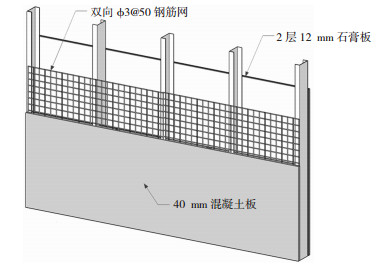

图 4 复合墙体示意 Fig. 4 Diagram of composite wall |

墙体的加工过程分为型钢骨架的制作、混凝土浇筑和养护、安装墙板3个步骤。除钢框四角焊接以外,其余型钢之间采用ST5.5(3 mm型钢处)和ST4.8型(1.5 mm型钢处)自攻螺钉连接,四角增设抗拔件。搭设台模浇筑混凝土,将型钢骨架平放于台模上,下侧用砂浆垫块垫起20 mm,然后浇筑40 mm厚混凝土层。待混凝土养护完成,墙面另一侧再用32 mm(内层墙板)和50 mm(外层墙板)的ST4.8型自攻螺钉固定2层石膏板,石膏板逐层交错打钉,墙柱的实际螺钉间距为150 mm。

1.2 材料特性冷弯薄壁型钢强度等级为Q355,左右边柱及上下导轨壁厚3 mm,中柱及横撑壁厚1.5 mm;按照GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》[12]完成钢板材性试验,试验结果见表 1。选用C30商品细骨料混凝土,浇筑时每个试件预留一组长宽高均为150 mm的混凝土试块,与试件同条件养护28 d,混凝土试块强度见表 2。

| 表 1 钢材力学性能试验结果 Tab. 1 Test results of mechanical properties of steel |

| 表 2 混凝土力学性能试验结果 Tab. 2 Test results of mechanical properties of concrete |

试验在重庆大学结构实验室完成,加载装置主要包括竖向加载系统及侧向支撑,见图 5。左右两侧4根钢柱与大梁共同构成加载平衡框,钢柱底端通过锚栓固定于地槽;大梁中部固定竖向千斤顶,见图 5(a)。在左侧和中间4根钢柱上固定外伸端板,端板顶面焊接H型钢梁,将加载梁夹在其中,形成面外的侧向支撑,见图 5(b),加载梁位于墙体边框正上方,对墙体进行均布加载。墙体上下导轨预留螺栓孔,各采用8套M20高强螺栓与上部加载梁和下部底梁连接。

|

图 5 试验装置 Fig. 5 Test setup |

采用分级加载方式,每级荷载增量取10%的预估极限荷载,匀速加载;当竖向荷载超过50%的极限荷载后,每级荷载增量减半,即5%的极限荷载,加密采集数据。每级持荷2 min,当竖向荷载急剧下降到峰值荷载的80%时或边框出现明显失稳现象时,停止加载。

位移计布置见图 6(a),分别在墙体顶部和底部左、中、右位置固定7个50 mm量程的位移计(D1~D7),上下对应位移之差即为墙体顶部的竖向位移。其中D2、D4分别测墙体顶部前后侧的压缩变形量,用于监测墙体受压时顶部前后侧的位移差;D8用于测量墙体中部的面外变形。应变片布置在型钢骨架上,位置见图 6(b)~(e),图中每一个标记点所在横截面的腹板和两侧翼缘中部各贴1个应变片,每个横截面共3个;例如图 6(b)中1N-1-1,代表在边柱距离柱顶250 mm处横截面上,两侧翼缘和腹板各贴1个应变片,编号分别为1N-1-1、1N-1-2、1N-1-3,如图 6(e)所示,W1和W2的应变片布置位置和数量相同,应变片编号仅由“1N-*-*”变为“2N-*-*”。

|

图 6 测点布置 Fig. 6 Arrangement of test points |

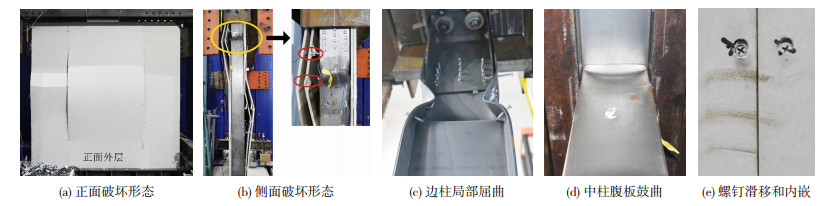

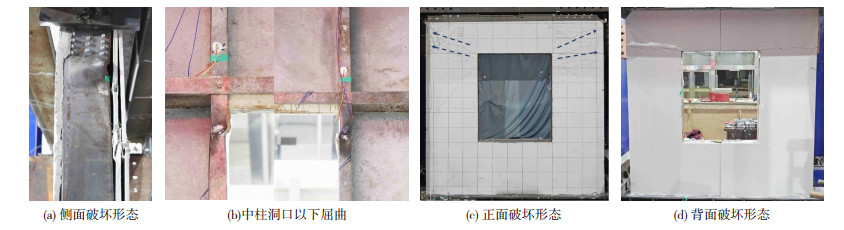

各墙体顶部竖向位移达到6~7.5 mm时,承载力达到极限。其中W1墙柱两侧受到的约束作用相当,所以在柱顶一个螺钉间距内出现前后对称的局部屈曲,破坏形态见图 7。边柱屈曲发生在距柱顶约250 mm处(边柱顶部200 mm范围内有抗拔件加强,见图 7(b)和图 7(c)),中柱在距柱顶约70 mm处腹板鼓曲,见图 7(d)。试验中还发现对于外敷多层墙板的墙体,墙板会出现逐层破坏的现象,内层墙板与型钢连接更紧密,承担荷载更大,会率先受压开裂,发出较大声响;承载力小幅下降后仍能继续增长,但涨幅不大,所以内层墙板的压坏声响可作为墙体破坏的前兆。破坏时两侧墙板向外鼓出或压裂(图 7(a)、图 7(b)),螺钉向下滑移并凹陷(图 7(e))。

|

图 7 W1破坏形态 Fig. 7 Failure modes of W1 |

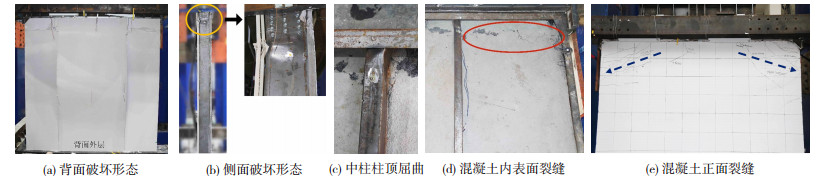

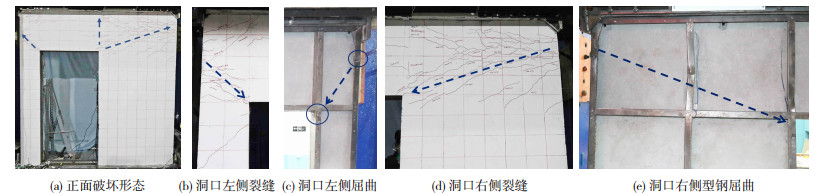

W2~W4试件的一侧为混凝土面层,破坏都是墙板侧(石膏板侧)翼缘率先屈曲引起墙体向墙板侧发生整体失稳,但破坏部位存在差别。其中W2的墙柱在墙板侧翼缘的屈曲部位和W1基本一致,原因是W2和W1背侧墙板对墙柱翼缘的约束效果相同,薄弱部位也相似;W2的最终破坏形态为墙体沿着边柱屈曲部位(距墙顶约250~300 mm高度处)发生弯折,见图 8。

|

图 8 W2破坏形态 Fig. 8 Failure modes of W2 |

W3和W4边柱屈曲部位仍在距柱顶250 mm附近(图 9(a)),洞口处外敷面层对中柱的约束作用减弱,所以中柱在洞口以下50~100 mm范围内发生屈曲(图 9(b),图 10(c)、(e)),墙体沿着边柱和中柱屈曲部位连线发生向墙板侧的失稳,裂缝也围绕连线附近发展,墙体像是在连线位置处“折断”(图 9(c)、(d),图 10),图 9、图 10中虚线方向为裂缝发展的主要方向。试验中没有出现混凝土面板与钢框架之间的分离和滑移,表明试件的钢筋网片与刚边框焊接牢固。

|

图 9 W3破坏形态 Fig. 9 Failure modes of W3 |

|

图 10 W4破坏形态 Fig. 10 Failure modes of W4 |

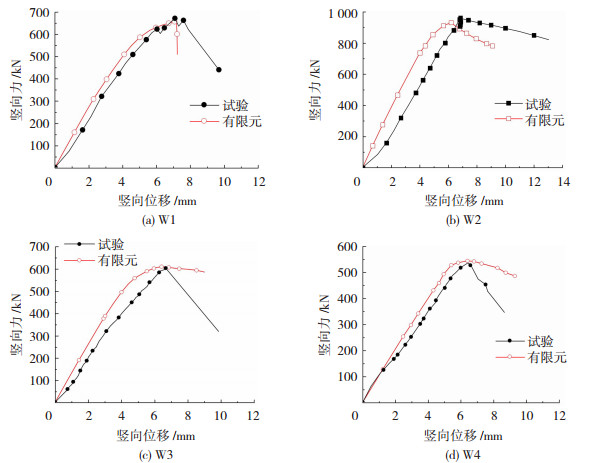

各墙体竖向极限荷载和对应位移见表 3,竖向荷载-位移曲线见图 11。从图可看出,W2竖向承载力比W1提升约43.1%;W3在W2基础上开1.0 m×1.2 m窗口后,竖向承载力相比W2下降37.1%;W4开0.9 m×1.8 m门洞后,竖向承载力相比W2下降44.2%;W4洞口宽度比W3稍小,但竖向承载力相比W3下降11.3%;原因是W4门洞左侧墙身宽0.3 m,高1.8 m,相比门洞右侧墙体,过于纤弱,左侧过早破坏导致墙体竖向承载力较低;而W3洞口居中,洞口两侧受力均匀,承载力稍大。4片墙体在达到极限荷载时,顶部竖向位移基本维持在6~7.5 mm,其中W2、W3、W4的极限位移很接近,因为各墙体边柱构造基本相同,墙柱翼缘受到的约束程度较接近。W1极限位移稍大,原因可能是W1的轴向刚度更小,且前后侧对称,受压更均匀,墙柱屈曲略晚。

| 表 3 墙体竖向极限荷载和位移 Tab. 3 Ultimate vertical load and displacement of the wall |

|

图 11 试验和有限元得到的竖向力-位移曲线对比 Fig. 11 Comparison of vertical load-displacement curves obtained by test and finite element model |

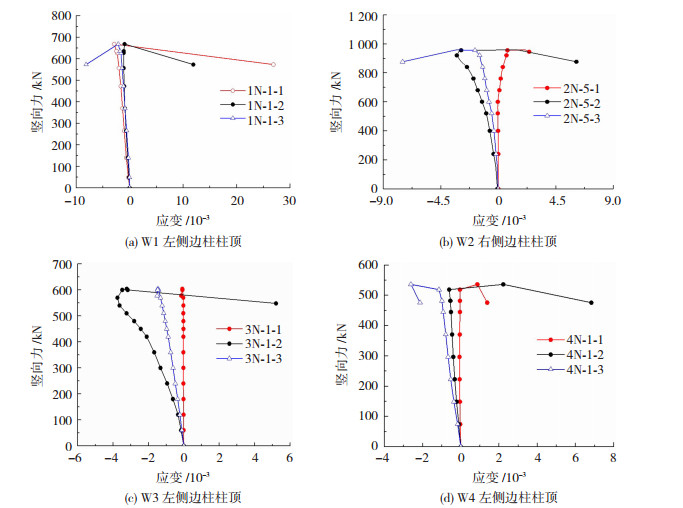

各墙体关键部位的竖向荷载-应变曲线见图 12。W1边柱同一截面处翼缘和腹板应变较接近,墙体接近均匀受压。而其余3片墙体由于一侧翼缘埋置于混凝土层内,抗压刚度较大,所以同一横截面处,墙板侧翼缘和腹板的应变往往更大;从图 11(b)~(d)看出,墙柱更容易在靠近墙板侧的翼缘和腹板处发生局部屈曲;所以复合墙体的破坏常常是由墙柱弱侧(墙板侧)局部屈曲来控制。

|

图 12 竖向力-应变曲线 Fig. 12 Vertical load-strain curves |

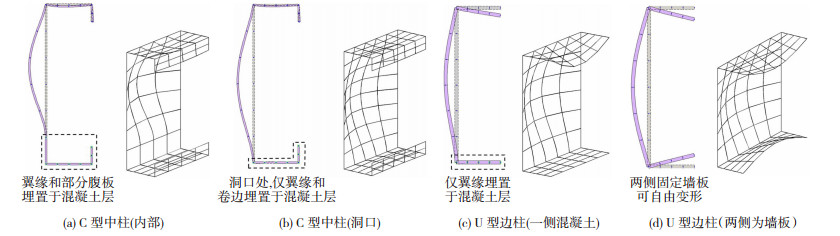

3.1模型建立

采用ABAQUS建立模型,钢构件选用线性缩减壳单元(S4R),混凝土面层采用三维实体单元(C3D8R);钢筋网直径仅3 mm,主要发生轴向变形,采用两节点三维线性桁架单元(T3D2)。单元划分见图 13(a)。钢材采用双折线等向强化模型,强度和弹性模量取试验值,密度取7 850 kg/m3,泊松比为0.3。混凝土采用塑性损伤本构模型,应力-应变关系参考GB 50010—2010《混凝土结构设计规范》[13]。

|

图 13 复合墙体有限元模型 Fig. 13 Finite element model of composite wall |

型钢上下导轨和左右边柱相交位置为焊接,有限元中采用绑定(Tie);型钢和墙板之间建立接触关系,法向接触属性定义为硬接触且允许分离,因为试验中随着螺钉失效,墙板和型钢会逐渐分离。将墙体顶面和底面分别和加载梁底面、底梁顶面绑定。型钢一侧翼缘和少部分腹板以及钢筋网浇筑于混凝土中,有限元中采用内置约束,将相应部位嵌入混凝土(图 13(a))。混凝土面层上下左右各个侧面分别和上下导轨、两侧边柱部分腹板胶结在一起,在胶结面上定义接触关系,法向接触属性定义为硬接触,不允许分离。石膏板和型钢的螺钉连接采用捆绑(Fasteners)进行模拟,连接属性参考文献[14]的冷成型龙骨-双层石膏板自攻螺钉连接试验数据。

图 13(b)为模型示意图,包括加载梁、墙体试件和底梁。试验中底梁固定,侧向支撑约束加载梁的面外位移和扭转,模拟时约束底梁底面3个方向的平动(U1=U2=U3=0),加载梁顶面耦合于形心上方一点RP-1,便于施加竖向荷载,同时约束该点的面外位移和扭转(U1=0,UR2=0)。

3.2 模型验证试验和有限元得到的竖向力-位移曲线对比见图 11,由于试件尺寸较大,顶面和底面不太平整,预加载后仍有部分弹性变形,所以试验初期试件刚度稍低,并非按线弹性上升;待完全压实后,荷载-位移曲线按线性增长。有限元模拟的荷载-位移曲线从开始加载就保持线性增长。虽然有限元模拟的位移始终小于试验值,但峰值荷载比较接近,最大误差为4.1%,见表 4。

| 表 4 试验和有限元竖向极限荷载对比 Tab. 4 Comparison of ultimate vertical load between test and finite element model results |

有限元模拟得到的墙体破坏形态见图 14。模拟中W1达到峰值荷载时一侧边柱在柱顶以下约250 mm处局部屈曲(图 14(a)、(b)),靠近屈曲边柱的中柱也在距离柱顶约100 mm处出现局部屈曲,正面和背面变形基本对称,没有向一侧倾倒,与试验现象一致。W2是在距边柱柱顶250 mm位置处墙板侧翼缘局部屈曲引起的墙体向背侧失稳(图 14(c)、(d))。试验中W3主要裂缝沿窗口和边柱屈曲部位连线方向发展,模拟中混凝土面层在窗口左上角和右上角区域受拉损伤严重(图 14(e)),与试验开裂区域(图 9(c))基本相似;边柱也在抗拔件以下部位向背侧失稳,窗口上方角部的中柱应力较大(图 14(f))。模拟中W4混凝土面层在门洞上侧角部和边柱屈曲部位的连线方向受拉损伤严重(图 14(g)),与试验中裂缝发展相似(图 10(a));墙柱在柱顶附近应力较大,边柱仍在柱顶以下约250 mm处屈曲(图 14(h))。综上所述,有限元模拟的破坏形态与试验结果大致相同,所以该模型可用于分析复合墙体的受压性能。

|

图 14 模拟破坏形态 Fig. 14 Simulated failure modes |

钢筋网片的常见间距有双向50 mm和100 mm,直径为2~5 mm(整数级递增),采用的表示方法如“ϕ3@50”,即代表直径3 mm双向间距50 mm的钢筋网片。选用双向间距50 mm(直径2~5 mm)钢筋网片,对W2和W3受压性能进行参数分析。计算结果见图 15,结果表明随着钢筋直径增大,竖向承载力提升幅度很小,直径从2 mm增加至5 mm,承载力提升不超过5%。主要原因是受压破坏时混凝土的开裂沿着厚度方向由外表面向内延伸,而钢筋网处于混凝土面层厚度方向的正中间,而不是完全处在混凝土层受拉侧,对受拉引起的裂缝限制作用较小,若将钢筋网布置于中部,更有利于提升混凝土面层的抗裂,且钢筋网能具备足够的混凝土保护层厚度,建议将钢筋网布置在混凝土层厚度方向的中部位置。

|

图 15 配筋率对竖向承载力的影响 Fig. 15 Influence of reinforcement ratio on vertical bearing capacity |

常用墙板有OSB板和石膏板等,试验中墙板都采用石膏板,采用有限元方法分析OSB板敷面墙体的受压性能。为便于和试验对比,每侧固定2层OSB板,螺钉间距仍保持150 mm。OSB板螺钉连接属性参考文献[15],弹性模量取2 500 MPa,承载力分析结果见表 5。可以发现改用OSB板敷面的墙体,竖向承载力小幅提高,主要原因是: OSB板抗弯性能更好,与型钢的连接也更牢固;4片墙体中类型W1(双侧各2层OSB板)竖向承载力提升幅度最大,这也反映出W1的竖向承载力提升潜力更大,因为W2~W4类型的正面墙柱翼缘被埋置于混凝土面层中,该侧翼缘接近于固定,约束效应极强,承载力的上升空间就更小,弱侧的部分增强相对于强侧而言,作用也较小;W1两侧的约束效应同等幅度增强,对竖向承载力的提升更明显。

| 表 5 不同墙板类型墙体的竖向承载力模拟值 Tab. 5 Simulation results of vertical bearing capacity of walls with different wallboard types |

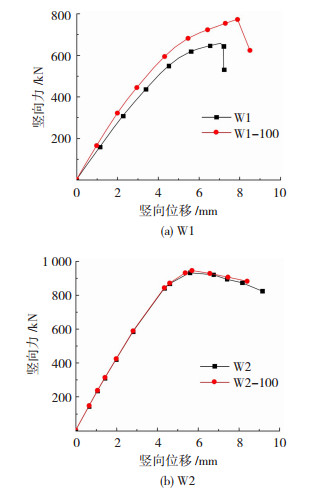

典型墙体W1和W2的螺钉间距为150 mm,为研究螺钉间距对受压性能的影响,分别将W1和W2墙板的螺钉间距调整为100 mm,其余构造保持不变,调整后墙体分别记为W1-100、W2-100。调整前后墙体的竖向力-位移曲线见图 16。其中W1螺钉间距减小50 mm后,墙柱计算长度减小,竖向承载力从658 kN提升至772 kN,提升幅度为17.3%;而W2螺钉间距减小50 mm后,竖向承载力提升幅度仅1.6%,效果并不明显;混凝土面层约束过强,导致墙板侧的部分增强显得很微弱。以上对比可看出,对于W1这类两侧敷板的墙体,减小螺钉间距对竖向承载力提升较明显,而带混凝土面层的墙体,螺钉间距对竖向承载力提升较小。

|

图 16 不同螺钉间距时墙体的竖向力-位移曲线 Fig. 16 Vertical load-displacement curves with different screw spacings |

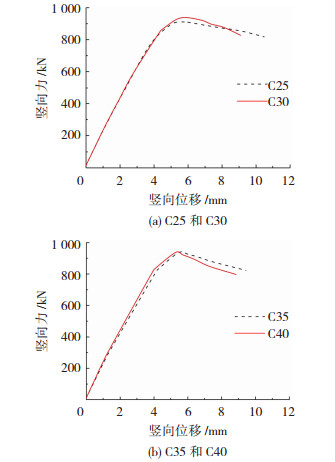

对W2墙体的混凝土强度进行参数分析,选取C25、C30、C35和C40共4种强度混凝土进行分析,结果见图 17。采用C25、C35和C40混凝土时,竖向承载力相较于C30分别提升-2.3%、0.3%和0.64%;当混凝土强度超过C30后,墙体竖向承载力基本不再提高,原因是当混凝土强度达到一定值后,墙体的破坏将由墙板侧翼缘屈曲来决定,混凝土强度过高时,其受压性能未完全发挥,墙板侧翼缘就发生屈曲,墙体向弱侧弯折,丧失承载力,所以对墙体竖向承载力进行设计时,混凝土强度无须高于C30。

|

图 17 不同混凝土强度时墙体的竖向力-位移曲线 Fig. 17 Vertical load-displacement curves with different concrete strengths |

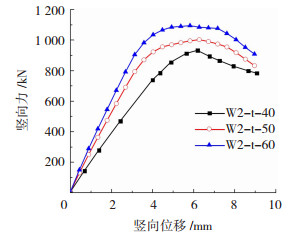

将W2混凝土面层分别变为50 mm和60 mm,记为“W2-t-**”,其中“**”为混凝土层厚度;一侧翼缘和钢筋网始终埋置于混凝土厚度方向的中部位置,比如采用50 mm厚混凝土层时,翼缘处于25 mm厚度处。分析结果见图 18,其中W2-t-50和W2-t-60竖向承载力分别为1 001.8和1 093.4 kN,相比W2-t-40(931.0 kN)提升7.6%和17.4%。表明随着混凝土厚度增加,其中的有效受压区厚度增加,承载力提升。

|

图 18 不同混凝土厚度时墙体的竖向力-位移曲线 Fig. 18 Vertical load-displacement curves with different concrete thicknesses |

选取常用的钢材强度等级Q235和Q345,对W1和W2进行参数分析,分析结果见图 19。当W1和W2钢材强度由Q235提升至Q345时,竖向承载力分别提升21.7%和25.4%,表明提高钢材强度能显著提升墙体竖向承载力。

|

图 19 不同钢材强度时墙体的竖向力-位移曲线 Fig. 19 Vertical load-displacement curves with different steel strengths |

W3墙体的窗洞口尺寸为1.0 m×1.2 m(宽×高),将洞口尺寸变为0.8 m×0.8 m和1.2 m×1.4 m(宽×高),其余构造不变,窗口居中布置,分别记为W3-0.8*0.8和W3-1.2*1.4,分析结果见表 6。随着洞口尺寸增大,竖向承载力有所下降,因为洞口尺寸增大使得混凝土有效受压区面积减小。

| 表 6 不同洞口尺寸的墙体竖向承载力模拟值 Tab. 6 Simulation results of vertical bearing capacity of walls with different opening sizes |

复合墙体的竖向承载力可分解为型钢墙柱部分(考虑混凝土面层的约束效应)和混凝土面层部分,分别记为NS和NC,墙体竖向承载力N可表示为

| $ N=N_{\mathrm{S}}+N_{\mathrm{C}} $ | (1) |

由于墙柱在墙板侧的局部屈曲引起墙体破坏,所以墙柱部分考虑按直接强度法[16]得到各柱的局部屈曲承载力Pui,∑Pui即为墙柱部分的承载力NS。

| $ N_{\mathrm{s}}=\sum P_{\text {ui }} $ | (2) |

直接强度法计算单个墙柱受压局部屈曲承载力公式为

| $ P_{\text {ui }}= \begin{cases}P_{\mathrm{y}}, & \lambda_{1} \leqslant 0.776 \\ P_{\mathrm{y}}\left(\frac{P_{\mathrm{cl}}}{P_{\mathrm{y}}}\right)^{0.4}\left[1-0.15\left(\frac{P_{\mathrm{cr}}}{P_{\mathrm{y}}}\right)^{0.4}\right], & \lambda_{1}>0.776\end{cases} $ | (3) |

式中:Pui为单个墙柱局部屈曲承载力,墙柱一侧固定2层墙板,另一侧翼缘埋置于混凝土中,建议取Py=fA,f为钢材强度设计值;柔度系数λ1=

|

图 20 CUFSM计算fcrl示意 Fig. 20 Calculation diagram of fcrl using CUFSM |

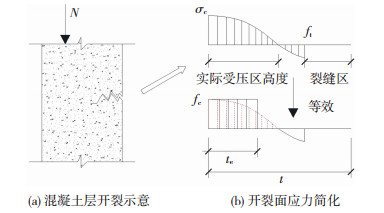

复合墙体受压达到极限状态时,混凝土外表面一定深度范围内受拉开裂,退出工作,仅内侧部分厚度区域混凝土受压(图 21(a))。开裂面的应力分布情况见图 21(b),未开裂区域存在部分拉应力区域,且压应力分布不均匀,难以计算;本文考虑将混凝土受压区域等效为一定厚度的均匀受压区域,压应力为fc,等效受压区厚度记为te,见图 21(b)。结合有限元分析发现,等效受压区厚度主要与混凝土面层总厚度t和混凝土强度fc相关,基于不同参数分析(C25~C40强度等级,厚度40~60 mm)结果,得到了不同厚度和不同强度等级的混凝土面层受压区厚度,对等效受压区厚度进行了拟合,给出不同构造墙体的混凝土面层强度等效为C25~C40的受压区厚度te和混凝土部分的竖向承载力NC计算方法:

| $ N_{\mathrm{C}}=f_{\mathrm{c}} b t_{\mathrm{e}} $ | (4) |

| $ t_{\mathrm{e}}=0.236 t-6.33\left(\frac{f_{\mathrm{c}}}{14.3}\right)+5.4 $ | (5) |

|

图 21 等效受压区厚度示意 Fig. 21 Diagram of equivalent compression zone thickness |

不同构造墙体的竖向承载力模拟值和计算值对比见表 7,最大误差不超过3%。需要指出的是,本节仅对无洞口墙体的承载力提出了计算方法,不适用于带洞口的墙体。针对更复杂的墙体构造,未来会开展更深入的研究。

| 表 7 竖向承载力模拟值和计算值对比 Tab. 7 Comparison of vertical bearing capacity between simulation and calculation results |

1) 钢框外敷混凝土和石膏板复合墙体比常规冷弯薄壁型钢组合墙体的竖向承载力有较大提升,防护性能更好。

2) 复合墙体的墙柱一般在内墙板侧率先出现局部屈曲,引起墙体沿着各墙柱屈曲部位的连线向内墙板侧失稳破坏。

3) 混凝土面层配筋率、墙板类型和螺钉间距对复合墙体竖向承载力影响较小,建议钢筋网间距取50 mm,石膏板螺钉间距取150 mm。

4) 提高钢材强度能显著提升墙体竖向承载力,混凝土强度对墙体承载力影响不大。

5) 提出的复合墙体竖向承载力计算公式可以较准确地计算承载力大小,可为墙体设计提供参考。

致谢

感谢重庆交能建材有限公司及潘华德为试验试件的制作提供的支持和帮助,感谢李亚盟、张亿发和翟思源在试验中提供的帮助。

| [1] |

MILLER T, PEKOZ T. Behavior of gypsum-sheathed cold-formed steel wall studs[J]. Journal of Structural Engineering, 1994, 120(5): 1644. DOI:10.1061/(asce)0733-9445(1994)120:5(1644) |

| [2] |

LEE Y, MILLER T. Axial strength of gypsum-sheathed cold-formed steel wall studs[J]. KSCE Journal of Civil Engineering, 2000, 4(4): 175. DOI:10.1007/BF02823964 |

| [3] |

TIAN Y, WANG J, LU T, et al. An experimental study on the axial behaviour of cold-formed steel wall studs and panels[J]. Thin-Walled Structures, 2004, 42(4): 557. DOI:10.1016/j.tws.2003.09.004 |

| [4] |

秦雅菲, 张其林, 秦中慧, 等. 冷弯薄壁型钢墙柱骨架的轴压性能试验研究和设计建议[J]. 建筑结构学报, 2006, 27(3): 34. QIN Yafei, ZHANG Qilin, QIN Zhonghui, et al. Experimental research and design suggestion on cold-formed wall-stud structures subject to centric axial loads[J]. Journal of Building Structures, 2006, 27(3): 34. DOI:10.3321/j.issn:1000-6869.2006.03.005 |

| [5] |

石宇, 周绪红, 于正宁, 等. 冷弯薄壁型钢组合墙体墙架柱的轴压性能试验研究[J]. 土木工程学报, 2012, 45(2): 60. SHI Yu, ZHOU Xuhong, YU Zhengning, et al. Experimental study on the axial behavior of cold-formed thin-wall steel framing wall studs[J]. China Civil Engineering Journal, 2012, 45(2): 60. |

| [6] |

何保康, 郭鹏, 王彦敏, 等. 高强冷弯型钢骨架墙体立柱轴压性能试验研究[J]. 西安建筑科技大学学报(自然科学版), 2008, 40(4): 567. HE Baokang, GUO Peng, WANG Yanmin, et al. Experimental investigation on high strength cold-formed steel framing wall studs under compression loading[J]. Journal of Xi'an University of Architecture and Technology (Natural Science Edition), 2008, 40(4): 567. |

| [7] |

郭鹏, 何保康, 杨松岭, 等. 高强冷弯薄壁型钢墙体骨架立柱轴压性能试验及有限元分析[J]. 工业建筑, 2008, 38(2): 86. GUO Peng, HE Baokang, YANG Songling, et al. Experiment on high strength cold-formed steel wall studs under axial compression and finite element analysis[J]. Industrial Construction, 2008, 38(2): 86. |

| [8] |

张壮南, 郝官旺, 王春刚, 等. 腹板加劲冷弯薄壁型钢立柱组合墙体轴压性能试验研究[J]. 建筑结构学报, 2021, 42(4): 103. ZHANG Zhuangnan, HAO Guanwang, WANG Chungang, et al. Experimental study on axial compression behavior of cold-formed thin-wall steel stud walls with stiffened-web[J]. Journal of Building Structures, 2021, 42(4): 103. DOI:10.14006/j.jzjgxb.2019.0453 |

| [9] |

郝际平, 王奕钧, 刘斌, 等. 喷涂式冷弯薄壁型钢轻质砂浆墙体立柱轴压性能试验研究[J]. 西安建筑科技大学学报(自然科学版), 2014, 46(5): 615. HAO Jiping, WANG Yijun, LIU Bin, et al. Experimental research on axial compression behavior of cold-formed thin-wall steel framing wall studs with sprayed lightweight mortar[J]. Journal of Xi'an University of Architecture and Technology (Natural Science Edition), 2014, 46(5): 615. DOI:10.15986/j.1006-7930.2014.05.001 |

| [10] |

HEGYI P, DUNAI L. Experimental study on ultra-lightweight-concrete encased cold-formed steel structures part Ⅱ: stability behaviour of elements subjected to compression[J]. Thin-Walled Structures, 2016, 101: 100. DOI:10.1016/j.tws.2016.01.004 |

| [11] |

董莹斐. 填充玻化微珠-石膏基材料的冷弯型钢组合墙体轴压性能试验与理论研究[D]. 西安: 长安大学, 2018 DONG Yingfei. Experimental and theoretical study on axial compression performance of cold-formed steel composite wall filled with vitrified microbead-gypsum based material [D]. Xi'an: Chang'an University, 2018 |

| [12] |

金属材料拉伸试验第1部分: 室温试验方法: GB/T 228.1—2010 [S]. 北京: 中国标准出版社, 2011 Metallic materials—Tensile testing—Part 1: method of test at room temperature: GB/T 228.1—2021[S]. Beijing: China Standard Press, 2011 |

| [13] |

混凝土结构设计规范: GB 50010—2010 [S]. 北京: 中国建筑工业出版社, 2015 Code for design of concrete structures: GB 50010—2010 [S]. Beijing: China Architecture & Building Press, 2015 |

| [14] |

陈伟, 陈励纬, 陈盛根, 等. 冷成型钢龙骨-石膏板自攻螺钉连接低周往复荷载试验[J]. 建筑科学与工程学报, 2018, 35(6): 92. CHEN Wei, CHEN Liwei, CHEN Shenggen, et al. Low cyclic load experiment of cold-formed steel self-tapping screw connection of keel-plasterboard[J]. Journal of Architecture and Civil Engineering, 2018, 35(6): 92. DOI:10.3969/j.issn.1673-2049.2018.06.012 |

| [15] |

李元齐, 马荣奎, 宋延勇, 等. 冷弯薄壁型钢螺钉连接抗剪性能试验研究[J]. 同济大学学报(自然科学版), 2013, 41(1): 14. LI Yuanqi, MA Rongkui, SONG Yanyong, et al. Experimental study on shear behavior of screw connections for cold-formed thin-walled steel structures[J]. Journal of Tongji University (Natural Science), 2013, 41(1): 14. DOI:10.3969/j.issn.0253-374x.2013.01.003 |

| [16] |

North American specification for the design of cold-formed steel structural members: AISI S100-2012 [S]. Washington DC: American Iron and Steel Institute, 2012

|

2022, Vol. 54

2022, Vol. 54