2. 山地城镇建设与新技术教育部重点实验室(重庆大学),重庆 400045;

3. 重庆大学 管理科学与房地产学院,重庆 400045

2. Key Lab of New Technology for Construction of Cities in Mountain Area (Chongqing University), Ministry of Education, Chongqing 400045, China;

3. School of Management Science and Real Estate, Chongqing University, Chongqing 400045, China

钢筋锈蚀是导致钢筋混凝土结构承载能力退化的主要原因[1-2]。因此,提高钢筋的耐腐蚀性能有助于改善钢筋混凝土结构的耐久性,降低结构的维护成本,提高结构的有效服役寿命。不锈钢-碳钢复合钢筋(以下简称:复合钢筋)是由不锈钢覆层与碳钢芯筋通过冶金结合形成的新型耐腐蚀钢筋[3]。不锈钢覆层具有良好的耐腐蚀性能,阻断了外部环境侵蚀因子和碳钢芯筋的接触,进而保护碳钢芯筋不发生腐蚀,提高钢筋混凝土结构的耐久性。此外,复合钢筋的覆层厚度较薄,承载力主要依靠碳钢芯筋提供。在满足承载能力和提高结构耐久性能的同时也大大降低了造价。对于在侵蚀环境中服役的钢筋混凝土结构而言,相比于传统碳钢钢筋和不锈钢钢筋,复合钢筋具有明显的耐久性和综合造价优势。因此复合钢筋具有广阔的工程应用前景。目前,已有学者[3-4]对复合钢筋的基本力学性能进行了研究,包括强度、延性、破坏模式等。

火灾是钢筋混凝土结构的常见灾害之一。火灾后混凝土和钢筋的剩余承载能力是判断结构能否继续服役以及制定加固方案的重要依据[5-8]。一些学者针对火灾后碳钢与不锈钢的力学性能展开了广泛研究。结果表明,在经历高温后低碳钢的屈服强度略有下降,但仍能维持良好的延性[9]。不锈钢在高温后力学性能的变化则与其基体组织密切相关,奥氏体不锈钢和双相不锈钢的屈服强度随受火温度的增加而下降。铁素体不锈钢的屈服强度则表现为先降低后逐渐恢复。对于奥氏体不锈钢和双相不锈钢,温度对其延性的影响较小,可以忽略不计。但铁素体不锈钢随受火温度增加延性显著降低[10-11]。可以肯定的是,碳钢和不锈钢高温后力学性能有显著差异。此外,考虑到复合钢筋的构造形式比传统钢筋更加复杂,复合钢筋在经历火灾产生的高温后,可能表现出不同于碳钢钢筋和不锈钢钢筋的性能演化规律。同时,钢筋的低周疲劳性能对钢筋混凝土结构承受地震荷载的能力有重要影响[12-15]。为了准确评估火灾后复合钢筋混凝土结构的服役性能,需要对高温后复合钢筋的低周疲劳性能开展全面研究。本文以复合钢筋为研究对象,通过试验研究了高温后自然冷却复合钢筋的低周疲劳性能,明确了复合钢筋的低周疲劳破坏机理,揭示了经历不同高温的复合钢筋低周疲劳性能演化规律,研究结论为火灾后复合钢筋混凝土结构服役性能的准确评估提供了试验基础和理论依据。

1 试验设计 1.1 试件设计本文研究的复合钢筋由S30408不锈钢覆层和HRB400碳钢芯筋组成,二者应力应变曲线见图 1。HRB400碳钢在受到拉力作用时会经历弹性阶段、屈服阶段和强化阶段。而S30408不锈钢则几乎没有弹性阶段,应力较小时就产生塑性应变,且表现出较为明显的应变强化。因此,在应力水平较低时覆层就会率先产生塑性应变,这可能会导致在低周疲劳过程中,覆层先于碳钢开展塑性累积,从而在一定程度上影响复合钢筋的低周疲劳性能。覆层越厚这种影响将越显著。此外,不锈钢覆层和碳钢基体之间存在冶金结合层,这也可能影响复合钢筋的低周疲劳性能。复合钢筋试件直径为18 mm,横截面积254.47 mm2。不锈钢覆层的厚度分布具有一定的不均匀性,见图 2(a)。沿复合钢筋周长等间隔选取30个测点,各测点覆层厚度在0.31~1.01 mm之间波动,平均厚度0.60 mm,标准差0.15 mm。不锈钢覆层和碳钢芯筋之间通过致密的冶金结合层连接。冶金结合层中没有观测到明显的空隙和缺陷。考虑到钢筋混凝土结构中常用的箍筋间距,本研究中试件的测试段长度设置为钢筋直径的6倍。试件总长250 mm,其中试件两端加载段长度为71 mm,中间试验段长度为108 mm(见图 2(b))。由于本文所研究的复合钢筋的覆层较薄,且分布在试件的外表面,为了准确研究复合钢筋高温后的低周疲劳性能,本文所用试件直接从原状钢筋上截取,没有进行表面机械加工。类似的试件加工方法也被许多学者[16-19]采用。

|

图 1 S30408不锈钢和HRB400碳钢的应力-应变曲线[4] Fig. 1 Stress - strain curves of S30408 stainless steel and HRB400 carbon steel[4] |

|

图 2 复合钢筋试件特性 Fig. 2 Details of bimetallic steel bar specimen |

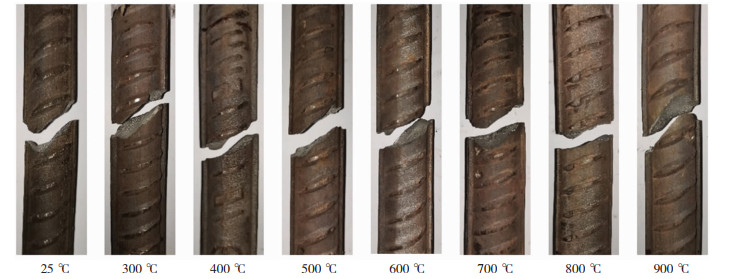

为了研究火灾后复合钢筋的低周疲劳性能,本文选择25(室温)、300、400、500、600、700、800、900 ℃作为试验变量。选用MXQ1400-30控温电炉对复合钢筋试件进行准确的加热处理,见图 3。加热过程受到自动控温系统的控制,温度误差在5 ℃以内。加热处理时将室温的试件以15 ℃/min的升温速率加热到预定的温度。当温度达到预设温度后,进行20 min的恒温加热。加热过程结束后,将试件从控温电炉中取出,搁置在室温环境下进行自然冷却。考虑到试验的不确定性,每个温度都设置了3个平行试件。

|

图 3 加热与冷却处理 Fig. 3 Heating treatment and cooling treatment |

为了研究火灾后复合钢筋混凝土结构的剩余承载能力,对加热和冷却处理后复合钢筋试件进行了低周疲劳试验。低周疲劳试验采用MTS322万能试验机,见图 4,其最大加载量程为500 kN。为保证试验精度,同时更好地模拟真实地震作用。按照GB/T 26077—2021《金属材料疲劳试验轴向应变控制方法》[20]要求,采用0.012 s-1的恒定应变速率对试件进行轴向的循环加载,设置±0.6%的拉压对称应变幅,加载波形为三角波,加载频率为0.5 Hz。

|

图 4 复合钢筋低周疲劳试验设备 Fig. 4 Low-cycle fatigue test setup for bimetallic steel bar specimens |

复合钢筋构造复杂且不锈钢覆层的厚度较薄。不锈钢覆层与碳钢芯筋之间的冶金结合在高温后的有效性直接影响火灾后复合钢筋的耐久性能。在完成加热和冷却处理的基础上,观测复合钢筋试件的表观形态,见图 5。经历高温并冷却到室温后,复合钢筋的不锈钢覆层没有产生开裂现象。复合钢筋端部的不锈钢覆层和碳钢芯筋也没有发生脱离。因此,火灾后不锈钢覆层仍可以有效地隔离碳钢芯筋和侵蚀因子(氯离子、水分和氧气等),使复合钢筋仍保持较强的耐久性能。高温后冷却的复合钢筋表面生成一层较薄的氧化锈层,这是高温下材料加速氧化造成的,不影响不锈钢覆层的保护作用。

|

图 5 高温后复合钢筋试件的表观特征 Fig. 5 Appearance features of bimetallic steel bar specimens after exposure to elevated temperatures |

通过低周疲劳试验得到了高温后复合钢筋的滞回曲线,见图 6。可以看出,复合钢筋滞回曲线形态与HRB400钢筋[21]和304L不锈钢[22-23]接近,呈现饱满的梭形。经历900 ℃高温后,复合钢筋仍能维持初始滞回曲线形态,说明高温后复合钢筋的塑性变形能力较强,仍具有良好的抗震性能和耗能能力。复合钢筋试件的低周疲劳性能由疲劳圈数和总能量密度表示。疲劳圈数指复合钢筋试件在低周疲劳荷载作用下直至发生断裂破坏时所承受的疲劳荷载圈数。总能量密度指每圈滞回曲线包络面积的总和。不同受火温度的复合钢筋的疲劳圈数和总能量密度见表 1。

|

图 6 高温后复合钢筋的滞回曲线 Fig. 6 Hysteretic curves of bimetallic steel bar specimens after exposure to elevated temperatures |

| 表 1 不同受火温度复合钢筋的低周疲劳试验结果 Tab. 1 Low-cycle fatigue test results of bimetallic steel bar specimens with different exposure temperatures |

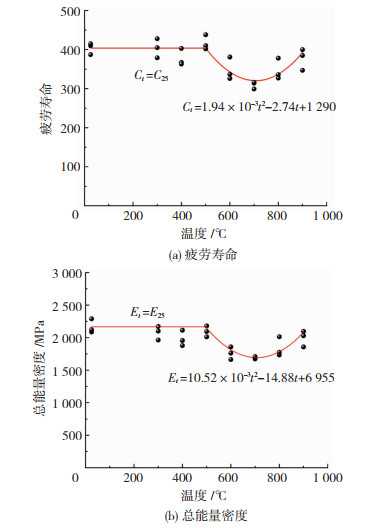

以没有经历高温的复合钢筋的低周疲劳性能为基准值。对试验结果进行无量纲化处理,见图 7、8。其中Ct为受火温度为t ℃的复合钢筋的疲劳寿命,Et为受火温度为t ℃的复合钢筋的总能量密度。当受火温度不大于500 ℃时,受火温度对复合钢筋的疲劳寿命和总能量密度的影响较小。当受火温度从500 ℃增加至700 ℃时,复合钢筋的疲劳寿命和总能量密度逐渐减小。当受火温度从700 ℃增加至900 ℃时,复合钢筋的疲劳寿命和总能量密度逐渐增加。受火温度为700 ℃时,复合钢筋疲劳寿命和总能量密度最低。疲劳寿命和总能量密度随受火温度的变化规律具有一定的相似性。这是因为受火温度对复合钢筋滞回曲线形态的影响较小,总能量密度直接受到疲劳圈数的影响。基于以上变化规律,提出了高温后复合钢筋低周疲劳性能的预测公式(式(1)、(2))。值得说明的是,经历400 ℃高温的复合钢筋试件相比未经历高温的试件其疲劳寿命和总能量密度略有下降,这可能是数据的波动性造成的。因此,以500 ℃为分界点,可以认为受火温度低于500 ℃时,高温对复合钢筋低周疲劳性能的影响可以忽略不计。将试验结果和公式预测结果对比(图 9),说明式(1)、(2)可以较准确地预测高温后复合钢筋的低周疲劳性能变化规律。

| $ {C_t} = \left\{ {\begin{array}{*{20}{l}} {{C_{25}}, \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;t \le {{500}℃ }}\\ {1.94 \times {{10}^{ - 3}}{t^2} - 2.74t + 1290, \;{{500}℃ } < t \le {{900}℃ }} \end{array}} \right. $ | (1) |

| $ {E_t} = \left\{ {\begin{array}{*{20}{l}} {{E_{2b}}, \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;t \le {{500}℃ }}\\ {10.52 \times {{10}^{ - 3}}{t^2} - 14.88t + 6955, {{500}℃ } < t \le {{900}℃ }} \end{array}} \right. $ | (2) |

|

图 7 高温后复合钢筋疲劳寿命 Fig. 7 Fatigue life of bimetallic steel bar specimens after exposure to elevated temperatures |

|

图 8 高温后复合钢筋总能量密度 Fig. 8 Total energy density of bimetallic steel bar specimens after exposure to elevated temperatures |

|

图 9 试验结果与预测值对比 Fig. 9 Comparison between test results and predicted results |

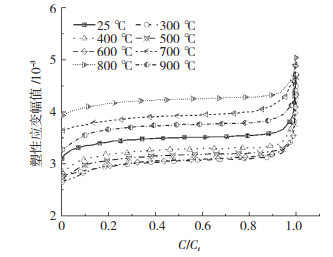

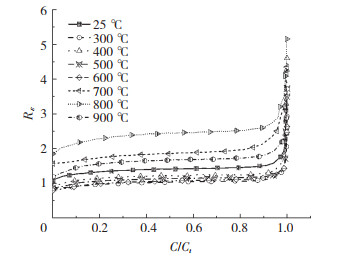

低周疲劳荷载作用下复合钢筋的应力应变性能对其疲劳寿命有显著影响。基于试验结果,对复合钢筋的塑性应变进行研究。见图 10,随着加载圈数的增加,复合钢筋的塑性应变幅值逐渐增加。在低周疲劳荷载加载初期(C/Ct<0.2),随着加载圈数的增加,复合钢筋的塑性应变幅值表现出较为明显的增加。其后,复合钢筋的塑性应变幅值逐渐进入平稳阶段(0.2≤C/Ct≤0.8)。在此阶段内,塑性应变幅值没有明显的变化,复合钢筋的疲劳损伤稳定累积。当加载圈数较大时(0.8<C/Ct),随着加载圈数的增加,复合钢筋的塑性应变幅值迅速增加。随着疲劳损伤的稳定累积,疲劳裂纹发展扩大,复合钢筋进入不稳定的疲劳损伤累积阶段,直至发生疲劳断裂破坏。值得注意的是,受火温度高于700 ℃时,复合钢筋各阶段塑性应变均大于未经历高温的复合钢筋试件。选用系数Rε对复合钢筋的应变性能进行研究。系数Rε由式(3)确定,其中Δεp为拉压总塑性应变幅值,Δεe为拉压总弹性应变幅值。如图 11所示,系数Rε的变化规律和塑性应变幅值的变化规律相似,都由稳定增加阶段、稳定阶段和非稳定增加阶段组成。可以发现,当受火温度高于700 ℃时,塑性应变占比有明显的提高。上述塑性应变幅值和系数Rε的变化规律反映了高温后复合钢筋在低周疲劳荷载作用下的疲劳损伤累积规律。

|

图 10 塑性应变幅值变化趋势 Fig. 10 Variation trend of plastic strain amplitude |

|

图 11 Rε和相对疲劳圈数之间的关系 Fig. 11 Relation between Rε and C/Ct |

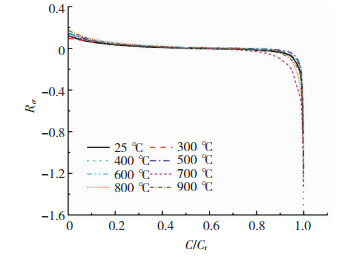

每个循环最大拉压应力反应了疲劳对试件强度的影响。随着疲劳圈数的增加,所有复合钢筋试件的最大拉压应力都表现出相似的变化规律,见图 12。在疲劳荷载加载初期,复合钢筋的最大拉压应力略微下降(约为50 MPa)。随后,复合钢筋的最大拉压应力进入稳定阶段。在这一阶段,复合钢筋的最大拉压应力没有表现出明显的变化。当加载圈数接近复合钢筋的疲劳圈数时,复合钢筋的最大拉压应力急剧下降,最大拉应力的降低程度要明显高于最大压应力。不同受火温度的复合钢筋的最大拉压应力表现出一定差异。受火温度低于700 ℃时,各受火温度复合钢筋试件在稳定阶段的最大拉压应力相差不大。需要说明的是,当受火温度为600 ℃时,即使受火温度对复合钢筋在稳定阶段的最大拉压应力影响较小,加热和冷却处理显著降低了复合钢筋的疲劳圈数(图 12)。受火温度高于700 ℃时,复合钢筋在稳定阶段的最大拉压应力明显小于未经历高温的复合钢筋。受火温度为800 ℃时,复合钢筋在稳定阶段的最大拉压应力达到最小值。受火温度为900 ℃的复合钢筋在稳定阶段的最大拉压应力与受火温度700 ℃的试件基本相同。但是,受火温度为900 ℃的复合钢筋具有更高的疲劳圈数。为探究复合钢筋在疲劳过程中的软化规律,选用软化系数Rσ进行量化[24]。软化系数Rσ由式(4)确定,其中Δσ为复合钢筋的应力幅值,Δσ0.5Ct为加载圈数达到50%疲劳寿命时的应力幅值。受火温度对软化系数Rσ变化趋势影响较小,见图 13。软化系数Rσ的变化曲线同样由三部分组成,当加载圈数较小时(C/Ct<0.2),随着加载圈数的增加,软化系数Rσ小幅度下降。随后,软化系数Rσ进入稳定阶段(0.2≤C/Ct≤0.8)。当加载圈数临近疲劳寿命时(0.8<C/Ct),随着加载圈数的增加,软化系数Rσ明显下降。值得注意的是,软化系数Rσ表现出和系数Rε相反的变化规律。这是因为随着疲劳损伤的累积,复合钢筋发生软化,应力下降,弹性应变逐渐减小,塑性应变逐渐增加。

|

图 12 每圈最大拉压应力变化趋势 Fig. 12 Variation trend of maximum tensile and compressive stress per cycle |

|

图 13 Rσ和相对疲劳圈数之间的关系 Fig. 13 Relation between Rσ and C/Ct |

以最大拉应力下降至未经历高温的复合钢筋的最大拉应力的80%为极限状态(图 12)。当受火温度是800 ℃时,复合钢筋极易达到上述的极限状态,其所能承受的加载圈数(CF, l)约为未经历高温的复合钢筋所能承受的加载圈数的1/8(表 1和图 14)。以未经历高温的复合钢筋试件的疲劳圈数为有效服役寿命。不同受火温度的复合钢筋都可以达到65%的有效服役寿命。当加载圈数达到50%的有效服役寿命时,不同受火温度的复合钢筋试件都表现出稳定的低周疲劳性能。受火温度为700 ℃的复合钢筋试件在加载圈数超过65%的有效服役寿命后,其最大拉压应力随着加载圈数的增加而明显的下降。如果以80%的有效服役寿命为极限状态,受火温度为600、700、800 ℃的复合钢筋都无法满足有效服役的要求。当以未经历高温的复合钢筋的80%有效服役寿命和80%最大拉应力的为极限状态时,只有受火温度不大于500 ℃的复合钢筋可以实现有效的服役。

| $ {R_\varepsilon } = \frac{{\Delta {\varepsilon _{\rm{p}}}}}{{\Delta {\varepsilon _{\rm{e}}}}} $ | (3) |

| $ {R_\sigma } = \frac{{\Delta \sigma - \Delta {\sigma _{0.5{C_t}}}}}{{\Delta \sigma }} $ | (4) |

|

图 14 最大拉应力下降至80%时的加载圈数 Fig. 14 Number of subjected cycles when the maximum tensile stress decreases to 80% |

为了准确研究疲劳荷载作用下复合钢筋能量密度的变化规律,统计了每个循环后试件的剩余能量密度,见图 15。随着加载圈数的增加,复合钢筋的剩余能量密度基本呈线性降低。这说明高温后复合钢筋仍能保持稳定的抵抗低周疲劳荷载的能力。对比不同受火温度复合钢筋的剩余能量密度的变化规律,见图 16。以剩余能量密度达到未经历高温的复合钢筋的总能量密度的80%时为服役极限状态,受火温度为600、700、800 ℃的复合钢筋基本无法完成有效的服役。当加载圈数为未经历高温的复合钢筋的疲劳圈数的50%和65%时,不同受火温度的复合钢筋都保持有一定的剩余能量密度。当加载圈数为未加热复合钢筋的疲劳圈数的80%时,受火温度为600、700、800 ℃的复合钢筋已经失效或临近破坏状态。

|

图 15 每个循环后的剩余能量密度 Fig. 15 Residual energy density after each subjected cycle |

|

图 16 不同受火温度试件剩余能量密度对比 Fig. 16 Comparison of residual energy density among specimens with different exposure temperatures |

高温后金相组织的转化造成了复合钢筋低周疲劳性能的变化。本文对高温后复合钢筋碳钢芯筋的金相组织进行了研究,见图 17。没有经历高温的复合钢筋碳钢芯筋的金相组织由片状珠光体和铁素体组成。相比没有经历高温的复合钢筋,经历700 ℃高温的复合钢筋碳钢芯筋没有发生奥氏体相变,但晶粒尺寸略有增加,且铁素体与片状珠光体边界变得模糊。当受火温度为800 ℃时,碳钢芯筋发生相变,完成部分奥氏体的转化,冷却后的金相组织主要由片状珠光体和铁素体组成,零星分布有粒状珠光体。片状珠光体和铁素体的晶粒尺寸减小,变得细而密。这种800 ℃时的奥氏体转变可能是复合钢筋在800 ℃高温后最大拉压应力大幅降低(图 12)的原因。当受火温度为900 ℃时,碳钢芯筋奥氏体化程度更高。冷却后金相组织主要由铁素体、片状珠光体组成,伴有少量粒状珠光体。金相组织的细密化特征变得更加明显。金相组织细密化可以在一定程度上减少复合钢筋的内部缺陷,800 ℃和900 ℃高温后复合钢筋疲劳寿命的小幅增加(图 9)可能与此有关。同时,需要注意的是,当受火温度高于奥氏体转化温度,碳钢芯筋有粒状珠光体生成。粒状珠光体的产生改善了铁素体中渗碳体的均匀性,使位错可以在更大范围内移动,这可能也是复合钢筋高温后塑性应变幅值(图 10)提高的原因。

|

图 17 高温后碳钢芯筋的金相组织变化 Fig. 17 Metallographic structure changes in carbon steel core bar after exposure to different elevated temperatures |

在完成低周疲劳试验的基础上,得到复合钢筋试件的破坏模式,见图 18、19。低周疲劳荷载作用下,不同受火温度的复合钢筋的破坏都是由疲劳断裂引起。疲劳断口与复合钢筋轴线呈现出斜交状态,其角度基本处在30°~60°范围内。疲劳断裂均沿钢筋表面肋牙之间的区域发展,未发现横贯肋牙的疲劳断裂。考虑到复合钢筋由不锈钢覆层和碳钢芯筋组合而成,二者之间的协同工作性能是复合钢筋有效服役的保障。基于图 18的观测,除了疲劳断裂的断口处,复合钢筋的不锈钢覆层未见开裂或鼓屈。在疲劳断裂的断口处,不锈钢覆层仍能和碳钢芯筋保持有效的结合(图 19)。经历高温,在低周疲劳作用下的复合钢筋的不锈钢覆层和碳钢芯筋仍能维持协同工作性能。

|

图 18 不同受火温度试件的破坏模式 Fig. 18 Failure modes of specimens with different exposure temperatures |

|

图 19 不同受火温度试件的断口形貌 Fig. 19 Fracture morphology of specimens with different exposure temperatures |

以往的研究发现,HRB400钢筋经疲劳荷载至破坏后,其断口截面呈内凹陷状,没有明显的颈缩[21]。304L不锈钢的低周疲劳断口则有清晰的疲劳弧线,表现为典型的疲劳断口[23]。经历不同受火温度和冷却的复合钢筋在低周疲劳荷载的作用下表现出与304L不锈钢相似的疲劳断口特征,见图 19。复合钢筋的疲劳断口由疲劳源区、稳定扩展区和瞬时断裂区组成。值得注意的是,不同受火温度的复合钢筋的疲劳断口都只有一个清晰的疲劳源区,且疲劳源区均分布在临近不锈钢覆层的表面或次表面区域。疲劳裂缝最早在疲劳源区缓慢开展。疲劳荷载的施加导致断口表面的摩擦,致使疲劳源区较为平整光滑。随着低周疲劳荷载的施加,疲劳裂缝稳定开展形成稳定扩展区。稳定扩展区有明显的疲劳弧线,且较为光滑。当疲劳裂缝发展到临界尺寸时,复合钢筋发生瞬时断裂,断口处形成瞬时断裂区。相比于疲劳源区和稳定扩展区,瞬时断裂区的表观形貌较为粗糙(图 19)。值得注意的是,当受火温度为700 ℃时,复合钢筋断口处有明显的径向裂纹。径向裂纹由不锈钢覆层表面或次表面处产生,向复合钢筋内部开展。径向裂纹的产生可能是不锈钢覆层和碳钢芯筋的结合层微观组织变化,在结合层部位产生初始缺陷,进而引起应力集中导致。

5 结论对复合钢筋的高温后低周疲劳性能进行试验研究,为火灾后复合钢筋混凝土结构的服役性能评估提供试验依据,主要结论如下:

1) 经历高温与低周疲劳荷载后,复合钢筋的不锈钢覆层没有发生开裂现象,其中不锈钢覆层和碳钢芯筋之间没有发现明显的脱离,二者之间的冶金结合可以保持较好的稳定性。火灾后,不锈钢覆层仍可以有效地隔离碳钢芯筋和外界侵蚀因子,使复合钢筋依旧保持较强的耐久性能。

2) 高温不影响复合钢筋滞回曲线形态,无论是否经历高温,复合钢筋滞回曲线都表现出较为饱满的梭形。受火温度为700 ℃的复合钢筋疲劳圈数和总能量密度最低。式(1)、(2)可以有效预测高温后复合钢筋的低周疲劳性能变化规律。

3) 高温导致复合钢筋疲劳强度降低,塑性应变增加。以700 ℃为临界点,当受火温度高于700 ℃时,高温后的复合钢筋在稳定阶段的最大拉压应力明显小于未经历高温的复合钢筋,而塑性应变则大于未经历高温的复合钢筋。

4) 高温后复合钢筋仍能保持稳定的抵抗低周疲劳荷载的能力。随着加载圈数的增加,复合钢筋的剩余能量密度基本呈线性下降。700 ℃受火温度是复合钢筋低周疲劳性能产生变化的临界温度。

5) 当受火温度不高于700 ℃时,碳钢芯筋不发生奥氏体化相变,金相组织仍由铁素体和片状珠光体组成。当受火温度为800 ℃和900 ℃时,碳钢芯筋发生奥氏体化相变,冷却后有粒状珠光体生成。复合钢筋疲劳断口与钢筋轴线斜交,斜交角度在30°~60°范围内。不同受火温度后的疲劳断裂均在钢筋表面肋牙之间的区域发展,且疲劳断口都只存在一个疲劳源区,该疲劳源区均分布在临近不锈钢覆层的表面或次表面区域。

| [1] |

金伟良, 钟小平. 结构全寿命的耐久性与安全性、适用性的关系[J]. 建筑结构学报, 2009, 30(6): 1. JIN Weiliang, ZHONG Xiaoping. Relationship of structural durability with structural safety and serviceability in whole life-cycle[J]. Journal of Building Structures, 2009, 30(6): 1. |

| [2] |

罗大明, 杨成雨, 邢国华, 等. 锈蚀钢筋混凝土梁承载能力分析的变角桁架模型[J]. 建筑结构学报, 2019, 40(1): 97. LUO Daming, YANG Chengyu, XING Guohua, et al. Variable angle truss model for bearing capacity analysis of corroded reinforced concrete beams[J]. Journal of Building Structures, 2019, 40(1): 97. DOI:10.14006/j.jzjgxb.2019.01.011 |

| [3] |

HUA Jianmin, WANG Fei, HUANG Lepeng, et al. Experimental study on mechanical properties of corroded stainless-clad bimetallic steel bars[J]. Construction and Building Materials, 2021, 287: 123019. DOI:10.1016/j.conbuildmat.2021.123019 |

| [4] |

HUA Jianmin, WANG Fei, WANG Neng, et al. Experimental and numerical investigations on corroded stainless-clad bimetallic steel bar with artificial damage[J]. Journal of Building Engineering, 2021, 44: 102779. DOI:10.1016/j.jobe.2021.102779 |

| [5] |

FELICETTI R, GAMBAROVA P G, MEDA A. Residual behavior of steel rebars and R/C sections after a fire[J]. Construction and Building Materials, 2009, 23(12): 3546. DOI:10.1016/j.conbuildmat.2009.06.050 |

| [6] |

LI X, LO K H, WOK C T, et al. Post-fire mechanical and corrosion properties of duplex stainless steel: comparison with ordinary reinforcing-bar steel[J]. Construction and Building Materials, 2018, 174: 150. DOI:10.1016/j.conbuildmat.2018.04.110 |

| [7] |

RAJ H, SARAF A, SANGAL S, et al. Residual properties of TMT steel bars after exposure to elevated temperatures[J]. Journal of Materials in Civil Engineering, 2016, 28(2): 04015098. DOI:10.1061/(asce)mt.1943-5533.0001350 |

| [8] |

TARIQ F, BHARGAVA P. Residual mechanical behavior of (SD 500) hot rolled TMT reinforcing steel bars after elevated temperatures[J]. Construction and Building Materials, 2018, 190: 551. DOI:10.1016/j.conbuildmat.2018.09.008 |

| [9] |

ELGHAZOULI A Y, CASHELL K A, IZZUDDIN B A. Experimental evaluation of the mechanical properties of steel reinforcement at elevated temperature[J]. Fire Safety Journal, 2009, 44(6): 909. DOI:10.1016/j.firesaf.2009.05.004 |

| [10] |

WANG Xingqiang, TAO Zhong, SONG Tianyi, et al. Stress-strain model of austenitic stainless steel after exposure to elevated temperatures[J]. Journal of Constructional Steel Research, 2014, 99: 129. DOI:10.1016/j.jcsr.2014.04.020 |

| [11] |

TAO Zhong, WANG Xingqiang, HASSAN M K, et al. Behaviour of three types of stainless steel after exposure to elevated temperatures[J]. Journal of Constructional Steel Research, 2019, 152: 296. DOI:10.1016/j.jcsr.2018.02.020 |

| [12] |

ABDALLA J A, HAWILEH R. Modeling and simulation of low-cycle fatigue life of steel reinforcing bars using artificial neural network[J]. Journal of the Franklin Institute, 2011, 348(7): 1393. DOI:10.1016/j.jfranklin.2010.04.005 |

| [13] |

ALDABAGH S, ALAM M S. Low-cycle fatigue performance of high-strength steel reinforcing bars considering the effect of inelastic buckling[J]. Engineering Structures, 2021, 235: 112114. DOI:10.1016/j.engstruct.2021.112114 |

| [14] |

KASHANI M M, ALAGHEBAND P, KHAN R, et al. Impact of corrosion on low-cycle fatigue degradation of reinforcing bars with the effect of inelastic buckling[J]. International Journal of Fatigue, 2015, 77: 174. DOI:10.1016/j.ijfatigue.2015.03.013 |

| [15] |

HUA Jianmin, FAN Haifeng, XUE Xuanyi, et al. Tensile and low-cycle fatigue performance of bimetallic steel bars with corrosion[J]. Journal of Building Engineering, 2021, 43: 103188. DOI:10.1016/j.jobe.2021.103188 |

| [16] |

APOSTOLOPOULOS C A. Mechanical behavior of corroded reinforcing steel bars S500s tempcore under low cycle fatigue[J]. Construction and Building Materials, 2007, 21(7): 1447. DOI:10.1016/j.conbuildmat.2006.07.008 |

| [17] |

KASHANI M M, BARMI A K, MALINOVA V S. Influence of inelastic buckling on low-cycle fatigue degradation of reinforcing bars[J]. Construction and Building Materials, 2015, 94: 644. DOI:10.1016/j.conbuildmat.2015.07.102 |

| [18] |

LI Shibin, TANG Hongwei, GUI Qiang, et al. Fatigue behavior of naturally corroded plain reinforcing bars[J]. Construction and Building Materials, 2017, 152: 933. DOI:10.1016/j.conbuildmat.2017.06.173 |

| [19] |

ABDALLA J A, HAWILEH R A, OUDAH F, et al. Energy-based prediction of low-cycle fatigue life of BS 460B and BS B500B steel bars[J]. Materials & Design, 2009, 30(10): 4405. DOI:10.1016/j.matdes.2009.04.003 |

| [20] |

全国钢标准化技术委员会. 金属材料疲劳试验轴向应变控制方法: GB/T 26077—2021[S]. 北京: 中国标准出版社, 2021

|

| [21] |

张耀庭, 赵璧归, 李瑞鸽, 等. HRB400钢筋单调拉伸及低周疲劳性能试验研究[J]. 工程力学, 2016, 33(4): 121. ZHANG Yaoting, ZHAO Bigui, LI Ruige, et al. Monotonic and low cycle fatigue testing and research for HRB400 steel[J]. Engineering Mechanics, 2016, 33(4): 121. |

| [22] |

HASSAN T, TALEB L, KRISHNA S. Influence of non-proportional loading on ratcheting responses and simulations by two recent cyclic plasticity models[J]. International Journal of Plasticity, 2008, 24(10): 1863. |

| [23] |

NIP K H, GARDNER L, DAVIES C M, et al. Extremely low cycle fatigue tests on structural carbon steel and stainless steel[J]. Journal of Constructional Steel Research, 2010, 66(1): 96. DOI:10.1016/j.jcsr.2009.08.004 |

| [24] |

GONG Xiufang, WANG Tianjian, LI Qingsong, et al. Cyclic responses and microstructure sensitivity of Cr-based turbine steel under different strain ratios in low cycle fatigue regime[J]. Materials & Design, 2021, 201: 109529. DOI:10.1016/j.matdes.2021.109529 |

2022, Vol. 54

2022, Vol. 54