2. 北京理工大学 先进结构技术研究院,北京 100081

2. Institute of Advanced Structure Technology, Beijing Institute of Technology, Beijing 100081

SiCf/SiC复合材料表现出良好的抗氧化性能和高温耐久性,是长寿命高温热结构[1]及高性能航空发动机热端部件的理想候选材料[2-3]。SiC纤维是复合材料的承力单元,SiC纤维性能对SiCf/SiC复合材料性能至关重要。目前国产二代SiC纤维的制备已经趋于成熟,但其应用仍较为有限,对国产二代SiC纤维工艺特性和服役性能缺乏系统了解是其应用受限的原因之一。SiCf/SiC复合材料在制备过程中,工艺气氛、温度等环境因素将引起SiC纤维微结构- 组成的变化[4-6];国防科技大学、西北工业大学等国内诸多单位对SiC的环境条件稳定性开展了相关工作[7-8],但大多聚焦于极限服役温度下材料的演变情况,对面向工艺环境和典型应用条件的SiC纤维性能变化规律探究较少[9-10]。本文针对高温热结构服役环境及SiCf/SiC复合材料工艺过程热环境,以福建立亚新材公司生产的二代SiC纤维为研究对象,开展高温热处理对SiC纤维性能影响研究,分析在氩气环境及空气环境下SiC纤维的微结构、化学组分及力学性能的演变规律。

1 材料及试验方法国产二代SiC纤维标称性能数据由福建立亚新材公司提供,见表 1。

| 表 1 国产二代SiC纤维标称性能数据 Tab. 1 Nominal property data of domestic second-generation SiC fiber |

热处理试验条件:首先700 ℃热处理1 h去除SiC纤维表面浆料;再分别进行氩气环境热处理和空气环境热处理,处理温度为1 000 ℃、时间为30 h。

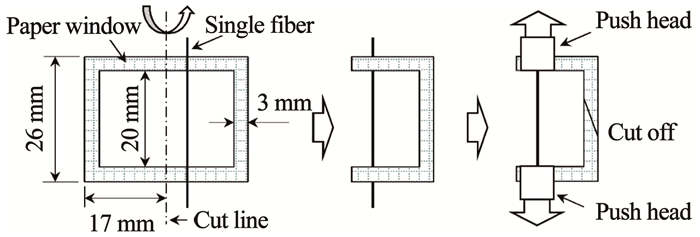

采用SEM(VEGA3, TESCAN, CZE)对纤维表面及截面形貌进行表征,并结合能谱系统(EDS, Oxford, UK)分析样品元素组成及分布特征;通过XRD(D8 Advance, Bruker AXS Co. Ltd., GER)及拉曼光谱(Xplora Plus, HORIBA FRANCE SAS, FRA)分析样品表面的物相组成。采用纤维电子强力仪(YB001,宏大方圆,中国)对热处理前后的SiC纤维进行单丝拉伸测试。测试参数如下:纤维有效长度(跨距)为20 mm,拉伸速率为5 mm/min,样品制备过程见图 1。

|

图 1 纤维单丝拉伸强度测试样品制备示意 Fig. 1 Schematic diagram of sample preparation for tensile strength test of fiber |

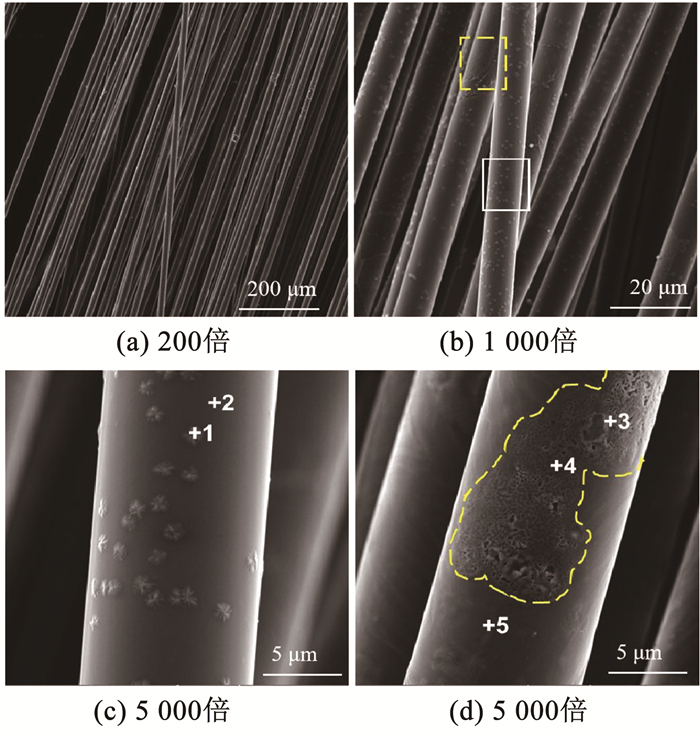

氩气环境热处理前后SiC纤维束丝宏观上无明显变化,且仍表现出较好的柔韧性。采用SEM及EDS对纤维的形貌及元素组成进行了表征,结果见图 2及表 2。国产二代SiC纤维束丝内纤维直径较为均匀,直径约为13 μm, 与标称值基本相符。700 ℃处理SiC纤维表面存在大量尺寸不一、形貌各异的颗粒状附着物;图 2 (b)中点1的能谱结果表明,附着物中含有大量C及少量O,相对于无附着物区域(点2及点3)的组成中O含量较高,主要为纤维表面原有机物上浆剂热解后的残留物。

|

图 2 氩气环境热处理SiC纤维的表面SEM Fig. 2 SEM of SiC fibers heat treated in argon environment |

| 表 2 氩气环境处理前后SiC纤维表面元素原子百分比 Tab. 2 Surface elemental atomic percentage of SiC fibers before and after heat treatment in argon environment |

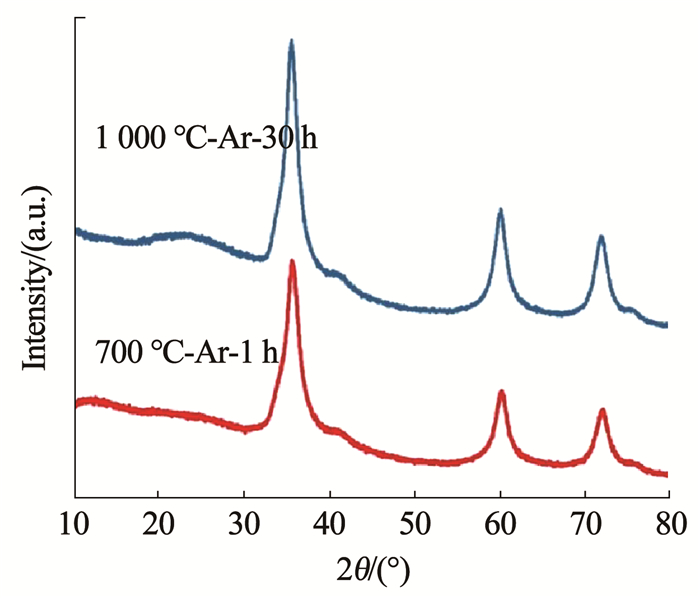

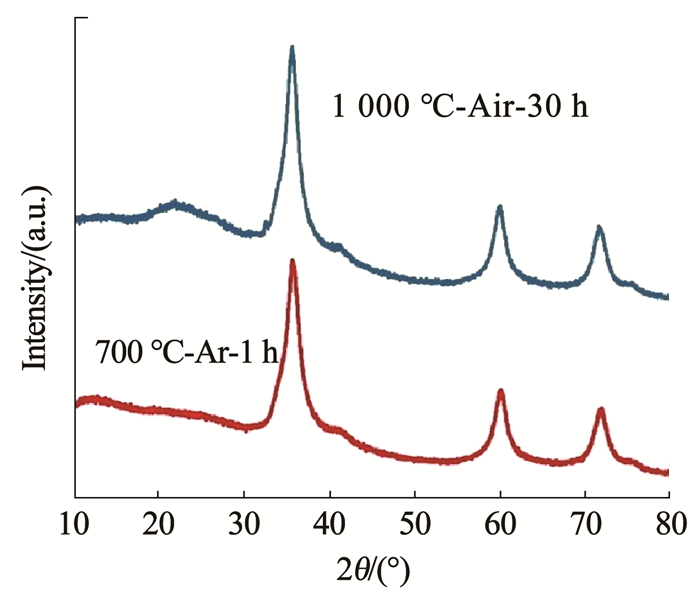

图 3为氩气环境热处理后SiC纤维的XRD图谱。可以看出,热处理后样品中为单一β-SiC晶相,表明热处理前后样品中的主晶相未发生明显变化。1 000 ℃热处理后样品,其图谱衍射峰峰强略有增大,且β-SiC的(111)晶面对应峰位35.6°衍射峰半高宽有所减小,表明热处理过程中纤维内部β-SiC晶粒稍有长大。总之,SiC纤维的SiC的结晶度较高,SiC以微晶形态存在;1 000 ℃热处理后纤维的β-SiC晶相衍射峰较为宽化,但β-SiC晶相的结晶度仍较低、仍为微晶状态。

|

图 3 氩气环境热处理前后SiC纤维的XRD图谱 Fig. 3 XRD patterns of SiC fibers before and after heat treatment in argon environment |

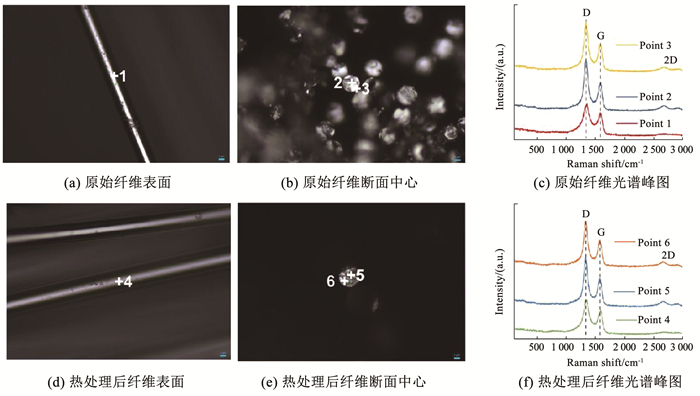

图 4为氩气环境热处理后SiC纤维及断面典型拉曼图谱,断面测试点为纤维中心区域试点(点2及点5)和边缘测试点(点3及点6)。对比图 4(c)和图 4(f)中各位置的拉曼图谱可知:700 ℃与1 000 ℃热处理后,纤维表面与断面图谱特征较为类似,断面图谱中D峰、G峰以及2D峰的强度均高于表面图谱,且D峰、G峰的峰形相对更为尖锐;热处理后SiC纤维表面和内部的晶相未发生明显变化。1 000 ℃热处理后SiC纤维内部(断面测点)的ID/IG的变化,表明国产二代SiC纤维内部自由碳和β-SiC的结晶度均略有提高。

|

图 4 氩气环境热处理前后SiC纤维的拉曼图谱 Fig. 4 Raman spectra of SiC fibers before and after heat treatment in argon environment |

对氩气环境热处理后的SiC纤维进行纤维单丝拉伸强度表征,具体见表 3和表 4;700 ℃热处理SiC纤维单丝的平均强度为2.92 GPa,强度离散标准差为0.83;1 000 ℃热处理SiC纤维单丝的平均强度为2.87 GPa,强度离散标准差为0.77;1 000 ℃热处理后SiC纤维的平均强度及标准差相对于700 ℃热处理前均略有降低,平均强度的降幅约为1.7%。

| 表 3 700 ℃热处理SiC纤维单丝拉伸性能 Tab. 3 Tensile properties of SiC fiber monofilament heat treated at 700 ℃ |

| 表 4 氩气环境1 000 ℃热处理SiC纤维单丝拉伸性能 Tab. 4 Tensile properties of SiC fiber monofilament heat treated in argon environment at 1 000 ℃ |

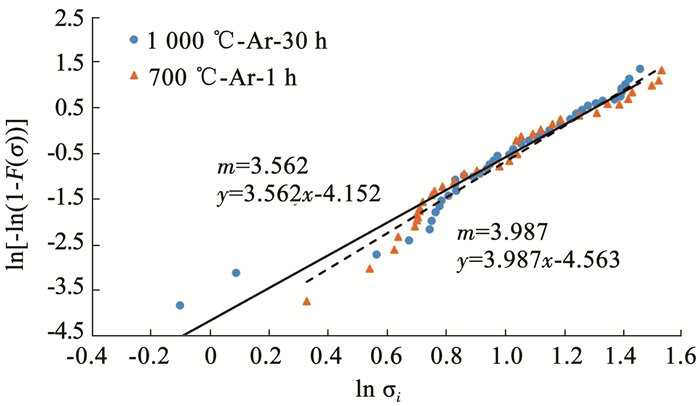

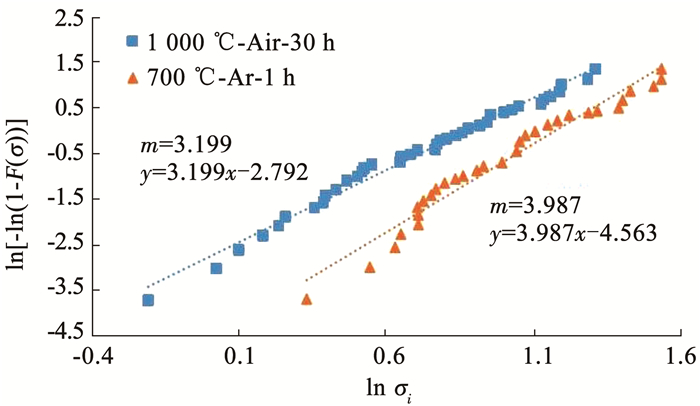

采用Weibull统计分布描述SiC纤维拉伸强度分布情况,热处理后SiC纤维的强度数据都很好地遵循了两参数Weibull分布规律[11-13]。Weibull分布的m值可反映分散性大小,m值越大,分散性越小。图 5为氩气环境热处理后SiC纤维的Weibull分布拟合。通过Weibull分布拟合获得的拟合直线,在1 000 ℃氩气环境热处理后m值为3.562。

|

图 5 氩气环境热处理后SiC纤维的Weibull分布拟合 Fig. 5 Weibull distribution of SiC fibers after heat treatment in argon environment |

图 6为国产二代SiC纤维于空气环境1 000 ℃下热处理30 h后表面形貌SEM图。热处理后纤维表面氧化出现两种主要形貌:一种是表面出现类似结晶晶花斑点,弥散分布在纤维表面;另一种是表面出现区域集中的凹坑损伤,类似腐蚀坑孔结构,孔边缘较为圆滑。通过EDS对晶花和凹坑损伤区域分析,结果见表 5。纤维表面氧元素含量高,SiC纤维在高温空中表面氧化,纤维表面光滑区域为Si—O非晶氧化层,表面晶花应为纤维表面层在氧化过程中析出的SiO2晶体;图 6(d)中虚线内部的损伤区域(点3和点4位置),均含有较高的氧元素,该处坑孔近似蜂窝状聚集分布,能谱分析含有较多的Si,推断缺陷区域的形成为Si—O—C非晶相氧化和热解。在高温氧化作用下,Si—O—C非晶相稳定性较差,长时间热处理下易发生热解晶化,生成小分子气体逸出,并发生收缩;收缩后形成裂纹或孔隙,高温下氧化形成氧化层。

|

图 6 空气环境热处理后SiC纤维的表面SEM Fig. 6 SEM of SiC fibers after heat treatment in air environment |

| 表 5 空气环境热处理后SiC纤维表面元素原子百分比 Tab. 5 Surface elemental atomic percentage of SiC fibers after heat treatment in air environment |

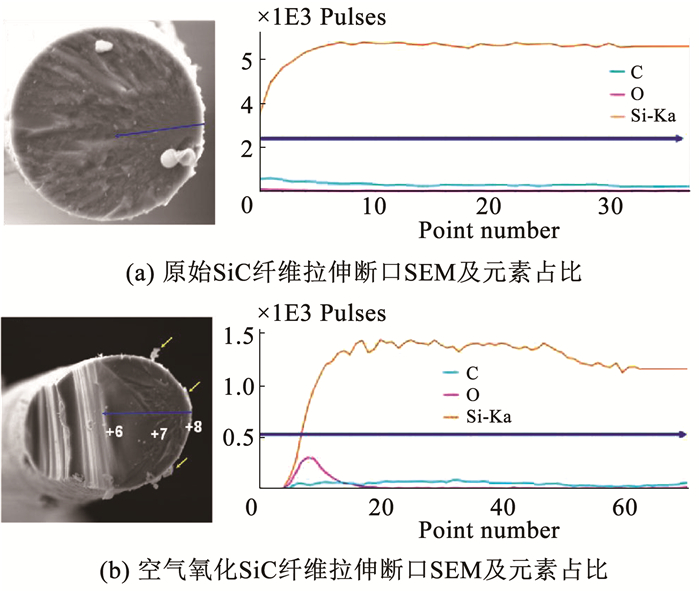

图 7为氧化前后SiC纤维单丝拉伸断口形貌SEM及EDS元素分布。结果表明:氧化前后纤维断口均具有非晶脆性断裂特征;图 7(b)中箭头指示纤维断口周围片状物质可能为氧化形成的纤维表面氧化层,在断裂过程中发生局部剥离;纤维内部未发生明显氧化,表面氧化层的形成有效隔绝了高温空气向纤维内部渗透;靠近纤维表面区域出现明显富氧层,并沿径向向中心区域快速递减,氧化仅发生在纤维表面。

|

图 7 空气环境热处理前后SiC纤维拉伸断裂面形貌及元素分布 Fig. 7 Tensile fracture surface morphology and element distribution of SiC fibers before and after heat treatment in air environment |

综上,空气环境热处理后国产二代SiC纤维表面发生氧化,所形成氧化膜连续但不均匀,氧化层中出现SiO2结晶;同时部分区域发生Si—O—C的热解与氧化,形成蜂窝状多孔损伤聚集区,从而可能对纤维强度产生不利影响。

2.5 空气环境热处理后SiC纤维物相组成图 8为国产二代SiC纤维历经高温空气环境热处理前后的XRD图谱。结果表明:氧化前后纤维中均以β-SiC为主晶相,β-SiC晶相衍射峰明显宽化,β-SiC呈微晶状态;热处理后SiC纤维的XRD图谱在2θ角度20°~30°范围内出现了一个极为明显的“馒头峰”或弥散峰,为典型的非晶SiO2弥散峰。

|

图 8 空气环境热处理前后SiC纤维的XRD图谱 Fig. 8 XRD patterns of SiC fibers before and after heat treatment in air environment |

采用拉曼光谱对纤维表面和断口进行微区激光拉曼光谱分析。拉曼光学照片可以看出,氧化后纤维表面呈现两种状态:光滑表面(图 9 (a))和粗糙表面(图 9 (b)),氧化处理后图谱总体无明显差异。通过拉曼图谱计算,纤维内部(图 9 (c)中点3及点4)ID/IG略低于氧化前SiC纤维,高温氧化过程中纤维内部未氧化SiC在高温作用下结晶度缓慢提高。表面光滑区域ID/IG有所升高,游离碳有序度进一步降低[14-16]。

|

图 9 空气环境热处理后SiC纤维的拉曼光谱及照片 Fig. 9 Raman spectra and photographs of SiC fibers after heat treatment in air environment |

表 6为空气环境热处理后SiC纤维单丝拉伸强度,空气环境热处理后纤维平均强度为2.15 GPa,强度分散性标准差为0.72,纤维平均强度降幅约26.4%;表明氧化过程引起的纤维微结构- 组成变化,对纤维力学性能产生了不利的影响。

| 表 6 空气环境热处理SiC纤维单丝拉伸强度数据 Tab. 6 Tensile strength data of SiC fibers heat treated in air environment |

氧化前后SiC纤维的Weibull分布拟合见图 10,通过Weibull分布拟合获得的拟合直线,在1 000 ℃空气环境热处理后的m值为3.199。对比氩气环境热处理和空气环境热处理后纤维强度的分散性,氩气环境热处理后纤维强度分散性更小,空气环境热处理使得纤维强度分散性增大。纤维表面缺陷作为应力集中点,在载荷或热应力作用下产生应力集中并成为裂纹起裂点,降低了裂纹生成能,从而恶化纤维承载性能。表面缺陷及热膨胀系数失配造成的应力集中,均加速微裂纹的形成和扩展,导致氧化后SiC纤维力学性能下降。

|

图 10 空气环境热处理前后SiC纤维的Weibull分布拟合 Fig. 10 Weibull distribution of SiC fibers before and after heat treatment in air environment |

通过对国产二代SiC纤维在氩气环境及空气环境下进行热处理及性能表征,研究了高温热处理对国产二代SiC纤维性能的影响,结论如下:

1) SiC纤维历经1 000 ℃氩气环境高温热处理30 h后,微观结构及组分均无明显变化,拉伸性能退化小于2%;纤维的结晶度经热处理后略有提高,热处理过程对SiC纤维拉伸性能无显著影响。

2) SiC纤维在1 000 ℃空气环境热处理30 h后,材料化学及物相组成- 微观结构均发生较为明显的变化;纤维表面氧化层有效阻碍热空气进一步渗入纤维内部,表面氧化层中的SiO2析晶,以及Si—O—C非晶相晶化收缩形成的表面多孔聚集区,使得纤维表面光洁性遭到破坏,出现热应力集中及机械应力集中点,降低了裂纹生成和扩展能量,纤维单丝拉伸强度衰减约26%。

3) 通过Weibull分布统计SiC纤维在氩气和空气环境下热处理后强度分散性,氩气环境热处理后纤维强度分散性基本未变,空气环境热处理使得纤维强度分散性增大。

| [1] |

TRABANDT U, WULZ H G, SCHMID T. CMC for hot structures and control surfaces of future launchers[J]. Key Engineering Materials, 1999, 164: 445. DOI:10.4028/www.scientific.net/KEM.164-165.445 |

| [2] |

YIN Jingfei, XU Jiuhua, DING Wenfeng, et al. Effects of grinding speed on the material removal mechanism in single grain grinding of SiCf/SiC ceramic matrix composite[J]. Ceramics International, 2021, 47(9): 12795. DOI:10.1016/j.ceramint.2021.01.140 |

| [3] |

刘虎, 杨金华, 周怡然, 等. 国外航空发动机用SiCf/SiC复合材料的材料级性能测试研究进展[J]. 材料工程, 2018, 46(11): 5. LIU Hu, YANG Jinhua, ZHOU Yiran, et al. Progress in coupon tests of SiCf/SiC ceramic matrix composites used for aero engines[J]. Journal of Materials Engineering, 2018, 46(11): 5. DOI:10.11868/j.issn.1001-4381.2018.000503 |

| [4] |

XU Shenwei, PI Huiling, WU Pengfei, et al. Improvement of high-temperature stability of PIP SiCf/SiC material through in situ grown BNNTs[J]. International Journal of Applied Ceramic Technology, 2021, 18(6): 2259. DOI:10.1111/ijac.13834 |

| [5] |

CAO Shiyi, WANG Jun, WANG Hao. Effect of heat treatment on the microstructure and tensile strength of KD-Ⅱ SiC fibers[J]. Materials Science and Engineering: A, 2016, 673: 55. DOI:10.1016/j.msea.2016.07.066 |

| [6] |

DONG Shaoming, CHOLLON G, LABRUGERE C, et al. Characterization of nearly stoichiometric SiC ceramic fibres[J]. Journal of Materials Science, 2001, 36: 2371. DOI:10.1023/A:1017988827616 |

| [7] |

蓝新艳, 王应德, 薛金根. SiC纤维力学性能的Weibull分布[C]//第十三届全国复合材料学术会议论文集. 成都: 中国航空学会, 2004: 296 LAN Xinyan, WANG Yingde, XUE Jingen. Weibull analysis of the silicon carbon fiber mechanics performance[C]// The 13th National Conference on Composite Materials. Chengdu: Chinese Society of Aeronautics and Astronautics, 2004: 296 |

| [8] |

董绍明, 胡建宝, 张翔宇. SiC/SiC复合材料MI工艺制备技术[J]. 航空制造技术, 2014(6): 35. DONG Shaoming, HU Jianbao, ZHANG Xiangyu. Melt infiltration process for SiC/SiC composites[J]. Aeronautical Manufacturing Technology, 2014(6): 35. DOI:10.16080/j.issn1671-833x.2014.06.011 |

| [9] |

PI Huilong, FAN Shangwu, WANG Yiguang. C/SiC-ZrB2-ZrC composites fabricated by reactive melt infiltration with ZrSi2 alloy[J]. Ceramics International, 2012, 38(8): 6541. DOI:10.1016/j.ceramint.2012.05.035 |

| [10] |

FAN Jinjuan, ZHU Qiangqiang, QI Zhe, et al. Effect of high temperature treatment in Ar atmosphere on the tensile strength and structure of SiC fiber[J]. Key Engineering Materials, 2021, 871: 159. DOI:10.4028/www.scientific.net/KEM.871.159 |

| [11] |

NING X J, PIROUZ P. The microstructure of SCS-6SiC fiber[J]. Journal of Materials Research, 1991, 6(10): 2234. DOI:10.1557/JMR.1991.2234 |

| [12] |

XU Hao, LI Lu, ZHENG Ruixiao, et al. Influences of the dip-coated BN interface on mechanical behavior of PIP-SiC/SiC minicomposites[J]. Ceramics International, 2021, 47(11): 16192. DOI:10.1016/j.ceramint.2021.02.197 |

| [13] |

LAMON J, LAFORET A. Static fatigue of SiC/SiC minicomposites at high temperatures up to 1 200 ℃ in air: Multiscale approach[J]. Journal of Composites Science, 2021, 5(3): 67. DOI:10.3390/jcs5030067 |

| [14] |

WU Binbin, NI Na, FAN Xiaohui, et al. Scheelite coatings on SiC fiber: effect of coating temperature and atmosphere[J]. Ceramics International, 2021, 47(2): 1693. DOI:10.1016/j.ceramint.2020.08.286 |

| [15] |

JIN Enze, MA Denghao, YUAN Zeshuai, et al. Influence of oxidation damages on mechanical properties of SiC/SiC composite using domestic hi-nicalon type SiC fibers[J]. Scanning, 2020, 2020: 8840963. DOI:10.1155/2020/8840963 |

| [16] |

程海明, 洪长青, 张幸红. 低密度烧蚀材料研究进展[J]. 哈尔滨工业大学学报, 2018, 50(5): 1. CHENG Haiming, HONG Changqing, ZHANG Xinghong. An overview on low-density ablators[J]. Journal of Harbin Institute of Technology, 2018, 50(5): 1. DOI:10.11918/j.issn.0367-6234.201802029 |

2022, Vol. 54

2022, Vol. 54