镁合金作为轻量化绿色工程材料,具有比重小,比强度和比刚度高,阻尼性、导热性好,电磁屏蔽能力强等优良特性,在航空航天、军事工业、海洋船舶、电子通信、医疗器械、交通运输等各个领域具有广泛的应用前景[1-3]。由于镁合金活性较高,易与水发生反应生成镁离子,使切削液中的极性添加剂和阴离子型乳化剂等成分反应失效,从而导致切削液失效,而且反应析出物粘结在工件表面会使零件加工性能下降的同时,还会使加工表面发生腐蚀,极大地降低加工表面质量。因此,镁合金的切削加工过程中不宜采用切削液进行润滑和冷却,通常只能采用干式切削。但是,在镁合金的精加工中,加工产生的切屑容易断裂形成面积-体积比较大的细屑,由于镁合金的热容低,热膨胀系数高达26×10-6 nm/(mm·℃),而镁合金燃点较低仅为520℃,所以切削热容易积聚达到其燃点,引发火灾等事故[4]。镁合金常规干式切削的切削参数无法满足其安全高效、高质量加工要求,同时也制约了镁合金的广泛应用。

低温切削是一种绿色加工技术,是在切削区域喷入低温冷却介质形成低温加工条件,利用材料的低温脆性,促进切屑和工件的分离,提高切削效率并改善加工表面质量[5]。因此,低温切削成为解决镁合金切削过程中冷却和润滑问题的一个有效途径,并且还能通过降低切削区温度,减缓镁合金的氧化。

自20世纪50年代以来,国内外学者就对低温切削开展了一系列的研究工作。低温介质是影响低温切削加工表面质量的一个重要因素,液态二氧化碳(liquid carbon dioxide, LCO2)和液氮(liquid nitrogen, LN2)被认为是低温切削中有效的冷却剂和润滑剂。Pu等[6-7]在AZ31B镁合金切削过程中喷射液氮,发现与干切削相比,使用液氮的低温加工以及采用具有较大刃口半径的刀具可以使加工表层的晶粒尺寸细化至31 nm,得到更厚的晶粒细化层、更大强度的基面织构,并增大10倍以上的表面残余压应力,从而获得更强的抗腐蚀特性。Chaabani等[8]对比了常规润滑剂和液态二氧化碳冷却加工718镍基合金的表面完整性,发现CO2冷却不仅比常规润滑能诱导更高的应变硬化,还在试样轴向方向引入残余压应力,这种影响在刀具处于半磨损状态时依然存在。Vignesh等[9]对比了液态二氧化碳和液氮2种冷却介质对哈氏合金C276车削表面粗糙度的影响,发现使用液氮比液态二氧化碳得到的切削表面光洁度更好。

在低温切削过程中,除了低温介质,切削工艺参数对加工表面完整也具有至关重要的影响[10]。冯鑫[11]采用试验与仿真结合的方式发现,切削用量中对残余应力影响最大的因素是进给量。刘龙飞等[12]采用霍普金森压杆试验模拟了AZ31镁合金的高速切削,研究了切削速度对切屑形貌的影响,发现切削速度增加导致镁合金切屑齿面出现微裂纹,晶粒内部孪晶减少,并出现晶粒细化。Wojtowica等[13]研究发现进给量、刀尖半径及其之间的交互作用对表面粗糙度有显著影响,进给量或切削深度增大都可能在加工表层以下更深位置产生孪晶变形。

目前针对镁合金低温切削的研究大多采用液氮作为冷却介质,将低温二氧化碳作为冷却介质还未在镁合金的切削加工中得到大量关注。此外,低温切削加工工件的表面完整性是由冷却介质和工艺参数共同决定的,但现有研究中还鲜有涉及关于切削用量和冷却介质对加工表面质量的综合分析。

本研究采用液态二氧化碳和液氮2种冷却介质,通过四因素四水平正交试验研究了切削速度、进给量、切削深度、冷却介质4个因素对ZK61M镁合金切削性能及加工表面完整性的影响规律及显著性。对比分析了车削过程中2种冷却介质的不同作用机理,采用灰色关联分析得到镁合金低温切削的最优车削工艺参数,并建立工艺参数与加工质量间的响应模型,对完善镁合金的低温切削加工工艺和改进镁合金零件的抗疲劳制造工艺具有重要的意义。

1 研究条件及方案 1.1 工件材料本研究中所用的镁合金工件材料为退火态Mg-Zn-Zr系的ZK61M变形镁合金,其主要化学成分的质量分数如表 1所示。常温下,ZK61M镁合金的弹性模量为45 GPa,泊松比为0.35,密度为1.8 g/cm3,热导率为72 W/(m·K),熔点为635 ℃[14-15]。切削加工试验所用试件为ϕ45 mm×300 mm的挤压棒料。

| 表 1 ZK61M镁合金的化学成分(质量分数,%) Tab. 1 Chemical composition of ZK61M magnesium alloy (mass fraction, %) |

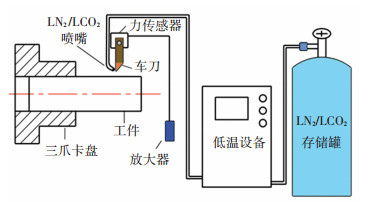

车削试验在HAWK TC150数控车床上进行,切削过程中使用Kistler 9527B测力仪实时采集三向切削力。分别在干切削(Dry)、液态二氧化碳(LCO2)和液氮(LN2)3种条件下对工件进行切削,低温设备采用ARMORINE公司的低温二氧化碳和液氮低温设备,低温切削系统原理示意图如图 1所示。2台低温设备均通过压力控制喷出冷却介质的温度,经标定,工作时喷嘴处温度分别可达-50 ℃(低温二氧化碳)和-150 ℃(液氮)。车削试验采用无涂层的菱形双刃硬质合金刀片,刀片顶角为55°,刀片型号为DCGT11T304AHKW10,刀杆型号为SDJCL2020K11,刀具几何参数如表 2所示。

|

图 1 低温切削系统示意图 Fig. 1 Cryogenic cutting system |

| 表 2 刀具几何参数 Tab. 2 Ggeometric parameters of the cutting tool |

以切削速度vc(因素A)、进给量f(因素B)、切削深度ap(因素C)和低温冷却介质(因素D)为设计变量。基于拟水平法,选取液氮为因素D的一个虚拟水平,即因素D的第三和第四个水平均为液氮,进行四因素四水平正交试验(L16(44)),因素水平表和试验方案分别如表 3和表 4所示。表中“LN2”与“LN2*”为相同冷却条件,符号“*”用于区分两个水平。为减少误差,不同冷却介质的切削在不同的工件上进行,每组切削参数的切削长度均为20 mm。

| 表 3 车削工艺正交试验因素水平表 Tab. 3 Orthogonal experimental factor levels for the turning process |

| 表 4 车削试验方案 Tab. 4 Design for turning experiments |

表面完整性是加工表面几何特征、力学、物理、化学以及材料晶体组织等方面的总称,通常由表面粗糙度、微观组织、残余应力等指标进行表征[16]。利用基恩士3D共聚焦扫描显微镜VK-X100的非接触式方法测量不同加工条件下切削表面的面粗糙度Sa,并拍摄其二维和三维表面形貌。利用手持式粗糙度仪ISR-C100测量已加工表面的线粗糙度Ra,取样长度为0.8 mm,测量时沿工件进给方向上(即工件轴向)平均选取5个区域进行接触式测量,取其平均值作为表面粗糙度最终结果。

在已加工试样上沿试件横截面切下试样,经镶块、研磨、抛光后,用草酸溶液(硝酸1 mL,乙酸1 mL,草酸1 g,水100 mL)腐蚀后,用光学显微镜观察和分析加工表层的金相和微观组织结构。使用Proto LXRD微区应力仪,采用x射线衍射的sin2α法测量加工表面残余应力,测量参数如表 5所示。

| 表 5 镁合金残余应力测量的X射线衍射参数 Tab. 5 X-ray diffraction parameters for residual stress measurement of magnesium alloy |

主切削力Fz、面粗糙度Sa、线粗糙度Ra、表面残余应力σx和σy的测试结果如表 6所示。

| 表 6 ZK61M镁合金车削试验结果 Tab. 6 Results of the turning experiments of ZK61M magnesium alloy |

由于镁合金硬度及强度较低,在车削过程中轴向力Fx及径向力Fy较小,且切削要素对其影响不显著[17],故本文仅对主切削力即切向力Fz进行分析讨论。对表 6中主切削力Fz的正交测试结果进行极差分析,结果如表 7所示。可以看出4个因素的极差大小顺序为C>B>A>D,极差的大小反映出各因素对指标影响的显著程度。因此,4个因素对主切削力Fz的影响顺序为:切削深度>进给量>切削速度>冷却介质。

| 表 7 主切削力Fz(N)的极差分析结果 Tab. 7 Results of range analysis of cutting force Fz(N) |

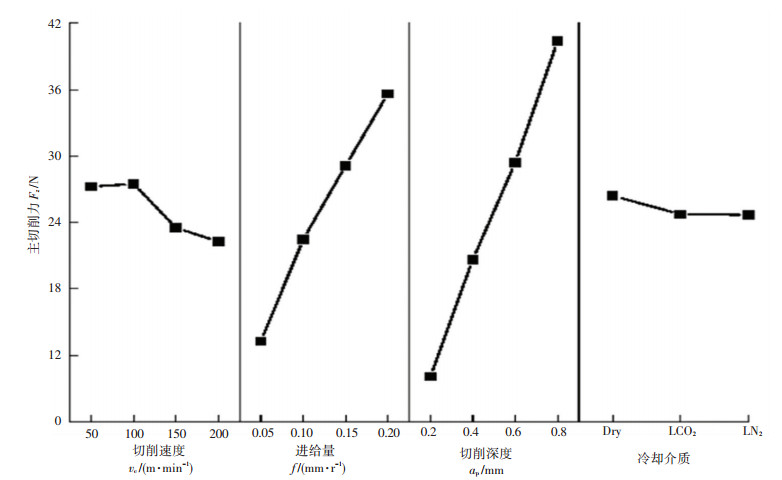

各因素对ZK61M镁合金主切削力Fz的影响规律如图 2所示。

|

图 2 各因素对ZK61M镁合金主切削力Fz 的影响规律 Fig. 2 Effect of factors on cutting force Fz of ZK61M magnesium alloy |

综合表 7与图 2分析知,在镁合金车削过程中,对主切削力影响最大的因素为切削深度。随着切削深度的增加,单位时间内材料去除厚度增加,加剧刀具对已加工表面的挤压作用,提高第一变形区的剪切力和第二变形区的摩擦力,从而导致切削力增大。此外,由于切削深度的增大,不会导致切削变形出现,因此单位面积的切削力基本保持不变,所以切削力随着切削深度的增大成比例增大,图 2中切削力和切削深度呈线性关系。

其次是进给量,进给量的增大会提高单位时间内的材料去除体积,第一变形区的剪切面积增大导致剪切力增大,因此主切削力随进给量的增大而增大。但是,进给量增大导致切削变形降低,使单位体积的切削力下降,故随进给量的增大,切削力不成比例的增大。

对主切削力影响具有第三显著性的是切削速度,主切削力随着切削速度的增大呈先增大后减小的趋势。当切削速度较小(vc<100 m/min)时,切削速度提高会使单位时间内的材料去除体积增多,增大刀具切削的摩擦阻力,导致主切削力增大;当切削速度较大(vc≥100 m/min)时,随着切削速度的进一步增大,切削的摩擦阻力增大,同时切削中产生的热量增多,使得加工材料表面产生热软化效应,使得材料去除过程中的阻力变小,进而降低切削力。

需要指出的是,在本试验设计的4个因素中,冷却介质对主切削力的影响最小,但是由图 2可以发现,在切削过程中,使用冷却介质能够降低切削力。采用喷射液氮进行冷却对降低切削力的效果稍微优于液态二氧化碳。一般来讲,在切削区域喷射冷却介质,温度降低使得材料硬度有所提高,但同时冷却介质被喷射进入切削区后,吸附在刀具和切屑的接触表面,形成单分子层或多分子层吸附膜。吸附层对切削过程的影响可根据式(1)所表示的刀屑接触区的摩擦力公式进行解释:

| ${F_f} = {\tau _{\rm{s}}}{A_{\rm{s}}} + {\tau _{\rm{m}}}{A_{\rm{m}}}$ | (1) |

式中:Ff为刀屑接触区的摩擦力,τs为工件材料的剪切强度,As为刀屑接触区的粘结面积,τm为边界润滑层的剪切强度,mA为毛细管作用面积[18]。由于吸附膜的剪切强度低于材料的剪切强度,因此冷却介质对切削区域起到润滑作用,减小了刀具与材料之间的摩擦阻力,进而使得切削力减小。2种冷却介质对切削力影响的不同主要在于液态二氧化碳通过小喷嘴孔喷射出后在大气中迅速膨胀,在加工区域产生二氧化碳气体,由于焦耳-汤姆逊效应,部分气体转换成微米级干冰颗粒,快速散热[19];而液氮喷射出后可以在切削区域形成流体动力润滑膜[20],通过吸收切削产生的热量和快速蒸发促进润滑效果,对减小切削力的效果更明显。

因此,在镁合金低温切削中,当以减小切削力为主要目标时,最优车削工艺参数为A4B1C1D3,即vc=200 m/min、f=0.05 mm/r、ap=0.2 mm,并采用液氮作为冷却介质。

2.2 表面粗糙度加工表面的表面粗糙度可以通过轮廓算数平均偏差Ra和三维轮廓算数平均偏差Sa进行度量。轮廓算数平均偏差Ra,表征加工表面一维轮廓的粗糙程度,即加工表面的线粗糙度;三维轮廓算数平均偏差Sa,表征加工表面二维形貌的粗糙程度,即加工表面的面粗糙度。

对表 6中加工表面的面粗糙度Sa和线粗糙度Ra的测试结果进行极差分析,分别如表 8和表 9所示。可以得到,4个因素对镁合金车削加工表面的面粗糙度Sa和线粗糙Ra的极差大小顺序均为B>D>C>A。因此,4个因素对面粗糙度和线粗糙度的影响顺序均为:进给量>冷却介质>切削深度>切削速度。

| 表 8 面粗糙度Sa(μm)的极差分析结果 Tab. 8 Results of range analysis of surface roughness Sa(μm) |

| 表 9 线粗糙度Ra(μm)的极差分析结果 Tab. 9 Results of range analysis of line roughness Ra(μm) |

各因素对ZK61M镁合金加工表面的面粗糙度和线粗糙度的影响规律如图 3所示,可以看到面粗糙度Sa的数值整体上大于线粗糙度Ra的数值。综合表 8、表 9以及图 3的结果进行分析可知,在镁合金车削加工中,对表面粗糙度影响最大的因素为进给量。车削加工表面粗糙度可由式(2)所表示的车削加工残留高度进行近似表征。残留面积高度与进给量的平方成正比,进给量减小可以降低残留面积的高度[21]。

| $H = \frac{{{f^2}}}{{8{r_\varepsilon }}}$ | (2) |

|

图 3 各因素对ZK61M镁合金粗糙度 Sa和Ra的影响规律 Fig. 3 Effect of factors on roughness Sa and Ra of ZK61M magnesium alloy |

其中,H为切削残留面积高度,f为进给量,rε为刀具圆弧半径。此外,根据3.1中的结论,进给量的增大使切削力增大,加剧切削过程中的振动,从而导致加工表面粗糙度变大。

在镁合金低温车削过程中,对表面粗糙度影响第二显著的因素是冷却介质,图 4为进给量均为0.2 mm/r时,分别采用干切、LCO2冷却、LN2冷却的ZK61M镁合金车削表面形貌图。在图 4(a)中可以看到明显的微屑、材料堆积等现象,图 4(b)中微屑相比图 4(a)减少,但仍存在材料堆积现象,图 4(c)的表面具有最佳的表面光洁度,仅有较少的进给刀痕。因此,在采用相同进给量的情况下,低温切削比干切削获得更高的表面质量,并且采用液态二氧化碳作为冷却介质能够得到更光洁的表面。

|

图 4 ZK61M镁合金车削加工表面形貌 Fig. 4 Surface topography of ZK61M magnesium alloy after turning |

图 4(a)、(b)、(c)右侧图片为对应的三维形貌图,干切削条件下,峰谷差最大为23.9 μm。当切削过程中喷射LN2时,气体射流有效增大换热面积,增强对流交换能力,使切屑易于排出,降低切削区的温度,在接触面之间形成低温流体膜抑制颤振和振动,使得加工表面粗糙度减小,因此三维形貌图中峰谷差减小。与LN2冷却相比,采用LCO2冷却时切削表面三维形貌的波峰和波谷更小,造成该现象的原因一方面是由于LCO2本身粘度小,喷射出来后流动阻力小,另一方面是二氧化碳将切削区的空气隔绝,使工件的氧化减缓,因此连续的喷射使LCO2持续渗透减缓了刀具的磨损、减小了滑动摩擦,形成均匀分布的较短的波峰和波谷,从而获得了更光洁的表面。由表 8的数据可得,喷射液氮能使ZK61M镁合金车削表面粗糙度降低17 %左右,喷射液态二氧化碳使其表面粗糙度降低25 %左右。

切削深度和切削速度对镁合金车削表面粗糙度的影响较小,整体而言,表面粗糙度随切削深度的增大呈波动增大的趋势。因此,镁合金低温切削加工中,当以降低表面粗糙度为目标时,对应的最优车削工艺参数为A3B1C1D2,即vc=150 m/min、f=0.05 mm/r、ap=0.2 mm,采用液态二氧化碳作为冷却介质。

2.3 微观组织图 5为不同加工条件下ZK61M镁合金车削加工表层的微观组织。从图 5(a)和图 5(b)中可以看出,在常温干切条件下,加工表层材料组织与基体基本相似。由于轧制工艺的不连续,基体晶粒细化不完全,使得基体组织中仍然存在粗大晶粒。在切削过程中喷射液态二氧化碳,冷却介质使得金属表面温度降低,材料硬度和强度随之提高,使得车削过程中产生更大的应变,从而使工件表层晶粒发生大角度偏转,如图 5(d)所示。在车削过程中喷射液氮,表层晶粒出现明显细化,细化层深度为15 μm左右。可能的原因是,喷射液氮的温度低于液态二氧化碳,低温状态时,在车削过程中的大塑性应变引导下,新晶粒簇产生,此时其晶界所处状态为非平衡态,晶粒内部的大量弹性扭曲使晶粒内部形成极大的内应力场[22],当该应力超过非基面滑移所需的临界分切应力时,镁合金的非基面滑移开启,同时晶体内部产生大量位错堆积,使得整个晶粒中的位错密度增加,随后,浸渍的位错密度的重新排列和分组,进而导致更多的亚晶取向与原始晶粒的取向存在差异[23-25]。此时,随着变形的继续进行,使得晶粒发生低温动态再结晶[26],亚晶充当细化晶粒的晶核,形成细晶,如图 5(f)所示。

|

图 5 ZK61M镁合金车削表层微观组织 Fig. 5 Microstructure of ZK61M magnesium alloy after turning |

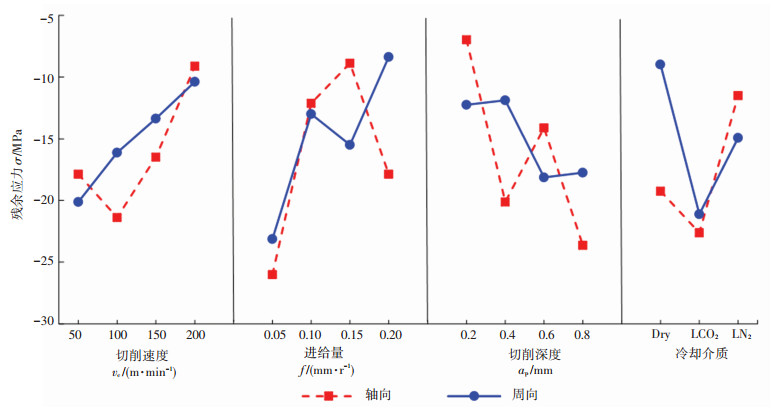

表 10和表 11分别为各因素对ZK61M镁合金车削表面轴向和周向残余应力的极差分析结果,其中4个因素对加工表面轴向残余应力的影响顺序为:进给量>切削深度>切削速度>冷却介质,各因素对加工表面周向残余应力的影响顺序为:进给量>冷却介质>切削速度>切削深度。

| 表 10 轴向表面残余应力σx(MPa)的极差分析结果 Tab. 10 Results of range analysis of axial residual stress σx(MPa) |

| 表 11 周向表面残余应力σy(MPa)的极差分析结果 Tab. 11 Results of range analysis of circumferential residual stress σy(MPa) |

各因素对ZK61M镁合金表面残余应力的影响规律如图 6所示。由表 10和表 11可知,在镁合金低温车削加工中,对镁合金加工表面轴向和周向残余应力影响最大的因素均为进给量。由图 6可知,随着进给量从0.05 mm/r增大到0.15 mm/r,表面轴向残余压应力减小,但是当进给量进一步增大时,表面轴向残余压应力变大。这主要是因为进给量增加使材料去除率增大,切削产生热增加,使表面残余拉应力增大;随进给量进一步增大,刀具与工件之间的挤压作用增大,使材料的晶格发生扭曲、产生大塑性变形、增大位错密度,已加工表面受到强烈的冷塑性变形使表面产生残余压应力。

|

图 6 各因素对ZK61M镁合金表面残余应力的影响规律 Fig. 6 Effect of factors on surface residual stress of ZK61M magnesium alloy |

由图 6发现,冷却介质是表面周向残余应力的一个重要影响因素,但对表面轴向残余应力的影响较小。在切削过程中喷射液态二氧化碳,可以有效降低切削区温度,降低切削热的作用,有利于引入较大的表面残余压应力。液氮对切削表面残余应力的影响在轴向和周向2个方向上存在差异。与干切削相比,使用液氮作为冷却介质时,轴向表面残余压应力减小而周向残余压应力增大,这与超低温状态下材料的各向异性相关。切削深度对表面轴向残余应力的影响较大,对表面周向残余应力的影响较小。随着切削深度的增加,切削力增大,表面残余压应力增大。

如图 6所示,切削速度对材料表面残余应力影响较大。切削速度增大,表面轴向和周向残余应力均随之向拉应力方向变化。这是由于切削速度增加,切削温度升高,此时切削热效应的作用占主导地位,热应力使得残余拉应力增大;同时切削速度增大,切削力减小,后刀面对已加工表面的挤压和摩擦减小,机械应力引起的残余压应力减小。因此,整体上表现为:随着切削速度的增加,表面残余应力向拉应力方向变化。

因此,在镁合金的低温切削中,当以增大表面残余压应力为目标时,最优车削工艺参数为A2B1C4D2,即vc=100 m/min、f=0.05 mm/r、ap=0.8 mm,采用液态二氧化碳作为冷却介质。

2.5 灰色关联分析本文以切削力、表面粗糙度、轴向残余应力及周向残余应力为优化目标,基于灰色关联分析,通过建立灰色关联分析模型,得到衡量各指标间关联度大小的量化方法,将多目标转化为单目标评价,从而对加工参数进行优化[27]。分析与计算步骤如下:

1) 数据标准化处理。为使数据具有可比性,将原始数据归一化,消除其量纲,使其转换成标准化数值。各指标均为“望小特征”,即数值越小,结果越优,因此采用式(3)对原始数据进行变换:

| $x_i^*(k) = \frac{{\max x_i^0(k) - x_i^0(k)}}{{\max x_i^0(k) - \min x_i^0(k)}}$ | (3) |

式中:xi*(k)为变换处理后数列,xi0(k)为原始数据,i为试验次数,k为优化指标。

2) 灰色关联系数计算。灰色关联系数表示参考数列与比较数列在某时刻的关联程度[28],参考数列x0*(k)=1.0,灰色关联系数由以下公式计算:

| $\gamma \left( {x_0^*(k), x_i^*(k)} \right) = \frac{{{\varDelta _{\min }} + \rho {\varDelta _{\max }}}}{{{\varDelta _i}(k) + \rho {\varDelta _{\max }}}}$ | (4) |

式中: Δi(k)=|x0*(k)-xi*(k)|为比较数列与参考数列的绝对差;Δmin=minΔi(k)为绝对差的最小值;Δmax=maxΔi(k)为绝对差的最大值;ρ∈[0, 1],为分辨系数,取值为0.5。灰色关联系数计算结果如表 12所示。

| 表 12 灰色关联系数与灰色关联度计算结果 Tab. 12 Grey relational coefficient and grey relational degree |

3) 灰色关联度计算。灰色关联度是灰色关联系数的加权和[28],是作为单目标进行综合评价的结果。灰色关联度的大小,表示当前结果与最优目标的接近程度,计算公式为

| ${r_i}\left( {x_0^*, x_i^*} \right) = \sum\limits_{k = 1}^n {{\beta _k}} \gamma \left( {x_0^*(k), x_i^*(k)} \right)$ | (5) |

式中,βk为优化指标的权重,

响应权重使用SPSS进行主成分分析计算。根据灰色关联系数构建各指标的相关系数矩阵,其方差分解主成分提取分析结果如表 13所示。由分析结果可知,前2个成分特征值较大,且累积方差贡献率达到85.833% > 80%,因此选用前2个成分代替4个指标进行分析。2个主成分的成分矩阵如表 14所示,根据式(6)对2个成分进行综合分析,得到各成分响应权重如表 15所示。

| ${\beta _k} = \frac{{\sum\limits_{j = 1}^m {\frac{{{\xi _j}(k)}}{{\sqrt {{\lambda _j}} }}} \times {p_j}}}{{\sum\limits_{j = 1}^j {{p_j}} }}$ | (6) |

| 表 13 方差分解主成分提取分析表 Tab. 13 Results of variance decomposition principal component extraction analysis |

| 表 14 成分矩阵 Tab. 14 Component matrix |

| 表 15 响应权重表 Tab. 15 Response weight |

式中,m为主成分的个数;ξj(k)代表第k个成分与第j个主成分对应的因子载荷系数;λj代表主成分的初始特征值;pj代表主成分初始特征值的方差百分比。

由式(5)计算各组试验的灰色关联度结果如表 12所示。图 7为4个单指标灰色关联度及综合指标灰色关联度的计算结果。从图中可以看出,第8组试验灰色关联度最大,达到最佳响应特征,即在第8组的工艺参数下,镁合金低温切削可获得最佳表面质量。因此,镁合金低温切削的最佳工艺参数为:vc=100 m/min、f=0.05 mm/r、ap=0.4 mm,选取液态二氧化碳作为冷却介质。

|

图 7 灰色关联分析结果 Fig. 7 Results of grey relational analysis |

4) 建立优化预测模型。对灰色关联度的计算结果进行多项式拟合回归分析,建立镁合金低温切削工艺参数与以切削力、粗糙度、表面残余应力为综合评价指标的灰色关联度间的映射关系。冷却介质的数值用其喷嘴处作用温度表征,3种介质分别对应25 ℃,-50 ℃,-150 ℃这3个温度,构建纯二阶灰色关联度回归预测模型如下:

| $ \begin{array}{l} {\rm{GRD}} = 1.004 + 6.3712 \times {10^{ - 4}} \times {v_{\rm{c}}} - 5.9469 \times f + \\ \;\;\;\;\;\;\;\;\;\;2.6731 \times {10^{ - 1}} \times {a_{\rm{p}}} - 1.2347 \times {10^{ - 3}} \times T - \\ \;\;\;\;\;\;\;\;\;\;4.8438 \times {10^{ - 6}} \times {v_{\rm{c}}}^2 + 15.634 \times {f^2} - \\ \;\;\;\;\;\;\;\;\;\;2.8002 \times {10^{ - 1}} \times {a_{\rm{p}}}^2 - 1.1166 \times \\ \;\;\;\;\;\;\;\;\;\;{10^{ - 5}} \times {T^2} \end{array} $ |

图 8为灰色关联度的实际计算值和预测值的结果,从图中可以看出,预测值的变化趋势与实际值趋于一致,其平均误差为7.93%,预测模型较为合理。

|

图 8 GRD的实际值与预测值 Fig. 8 Actual value and predicted value of GRD |

5) 试验验证。为验证预测模型的准确性,选用最优的切削参数在另外2种冷却条件下的工艺参数组合作为验证试验的前2组,分别标记为L-1和L-2,随机选取一组其他工艺参数作为验证试验的第3组,标记为L-3,参数安排及试验结果如表 16所示。

| 表 16 验证试验结果 Tab. 16 Results of verification experiment |

验证试验的灰色关联度的实际值与模型预测值间的平均误差为4.99%,均方误差为0.001 45,结果表明预测模型具有很好的准确度。

3 结论1) 在镁合金的低温车削中,影响切削力最显著的因素是切削深度,其次是进给量和切削速度,低温介质的影响不显著,但低温切削可使切削力降低。

2) 表面粗糙度和残余应力的最显著影响因素为进给量,低温介质为影响粗糙度和周向残余应力的第二显著因素,切削深度对轴向残余应力的影响较显著,切削速度的影响不显著。

3) 低温切削能有效降低镁合金表面粗糙度、细化加工表层晶粒,增大表面残余压应力,且液态二氧化碳效果优于液氮。

4) 在镁合金的低温切削中,以切削力、粗糙度、残余应力为优化目标,最优工艺参数为:vc=100 m/min、f=0.05 mm/r、ap=0.4 mm,并采用液态二氧化碳作为冷却介质。

| [1] |

曾小勤, 王渠东, 吕宜振, 等. 镁合金应用新进展[J]. 铸造, 1998(11): 40 ZENG Xiaoqin, WANG Qudong, LV Yizhen, et al. New development of magnesium alloy application[J]. Casting, 1998(11): 40. DOI: CNKI:SUN:ZZZZ.0.1998-11-014 |

| [2] |

李姗, 王伯健. 变形镁合金的研究与开发应用[J]. 热加工工艺, 2007, 36(6): 65. LI Shan, WANG Bojian. Research, development and application of wrought magnesium alloys[J]. Hot Working Technology, 2007, 36(006): 65. DOI:10.3969/j.issn.1001-3814.2007.06.023 |

| [3] |

DIEM W. Magnesium in different applications[J]. Auto Technology, 2001, 1(1): 40. DOI:10.1007/BF03246578 |

| [4] |

王家弟, 程毓, 卢晨, 等. 镁合金的切削加工浅谈[J]. 机械设计与制造工程, 2002, 31(3): 3. WANG Jiadi, CHENG Yu, LU Chen, et al. Discussion about cutting of the magnesium alloys[J]. Machine Design and Manufacturing Engineering, 2002, 31(3): 3. DOI:10.3969/j.issn.1672-1616.2002.03.030 |

| [5] |

齐金. 低温冷却切削镁合金AZ31B表面完整性研究[D]. 哈尔滨: 哈尔滨理工大学, 2019 QI Jin. Research on surface integrity of low temperature cooling turning magnesium alloy AZ31B[D]. Harbin: Harbin University of Science and Technology, 2019 |

| [6] |

PU Z, OUTEIRO J C, BATISTA A C, et al. Surface integrity in dry and cryogenic machining of AZ31B Mg alloy with varying cutting edge radius tools[J]. Procedia Engineering, 2011, 19: 282. DOI:10.1016/j.proeng.2011.11.113 |

| [7] |

PU Z, OUTEIRO J C, BATISTA A C, et al. Enhanced surface integrity of AZ31B Mg alloy by cryogenic machining towards improved functional performance of machined components[J]. International Journal of Machine Tools and Manufacture, 2012, 56: 17. DOI:10.1016/j.ijmachtools.2011.12.006 |

| [8] |

CHAABANI S, ARRAZOLA P J, AYED Y, et al. Surface integrity when machining inconel 718 using conventional lubrication and carbon dioxide coolant[J]. Procedia Manufacturing, 2020, 47: 530. DOI:10.1016/j.promfg.2020.04.150 |

| [9] |

VIGNESH S, IQBAL U M. Experimental investigation on machining parameters of Hastelloy C276 under different cryogenic environment[C]//Advances in Forming, Machining and Automation. [S. l. ]: Springer, 2019: 253. DOI: 10.1007/978-981-32-9417-2_20

|

| [10] |

侯朋. 镁合金加工的切削参数选择[J]. 科技资讯, 2010(24): 38. HOU Peng. Selection of cutting parameters for magnesium alloy machining[J]. Science & Technology Information, 2010(24): 38. DOI:10.3969/j.issn.1672-3791.2010.24.029 |

| [11] |

冯鑫. AM60镁合金精密车削性能研究及残余应力分析[D]. 西宁: 青海大学, 2019 FENG Xin. Research on precision turning performance and residual stress analysis of AM60 magnesium alloy[D]. Xining: Qinghai University, 2019 |

| [12] |

刘龙飞, 胡少华, 卢立伟. 切削速度对AZ31镁合金高速切削切屑形成的影响[J]. 稀有金属, 2016, 40(7): 654. LIU Longfei, HU Shaohua, LU Liwei. Sawtooth chip of AZ31 magnesium alloy under high-speed cutting and different cutting velocities[J]. Chinese Journal of Rare Metals, 2016, 40(7): 654. DOI:10.13373/j.cnki.cjrm.2016.07.004 |

| [13] |

WOJTOWICZ N, DANIS I, MONIES F, et al. The influence of cutting conditions on surface integrity of a wrought magnesium alloy[J]. Procedia Engineering, 2013, 63: 20. DOI:10.1016/j.proeng.2013.08.212 |

| [14] |

刘胤, 赵利民, 刘美云, 等. ZK61M镁合金的电火花加工[J]. 金属加工(冷加工), 2014(24): 36. LIU Yin, ZHAO Limin, LIU Meiyun, et al. Electric discharge machining of ZK61M magnesium alloy[J]. Metal Working, 2014(24): 36. DOI:10.3969/j.issn.1674-1641.2014.24.014 |

| [15] |

陈振华. 变形镁合金[M]. 北京: 化学工业出版社, 2005: 24. CHEN Zhenhua. Wrought magnesium alloy[M]. Beijing: Chemical Industry Press, 2005: 24. |

| [16] |

高玉魁. 表面完整性理论与应用[M]. 北京: 化学工业出版社, 2014: 19. GAO Yukui. Surface theory and application of surface integrity[M]. Beijing: Chemical Industry Press, 2014: 19. |

| [17] |

刘泽康. AZ91D镁合金切削性能的研究[D]. 长春: 吉林大学, 2012 LIU Zekang. Analysis of cutting performance for AZ91D magnesium alloy[D]. Changchun: Jilin University, 2012 |

| [18] |

韩荣第, 张悦. 采用气体射流冷却润滑绿色切削技术的研究进展[J]. 工具技术, 2006(11): 7. HAN Rongdi, ZHANG Yue. Present status of study on green cutting technology of cooling and lubrication with gas jet[J]. Tool Engineering, 2006(11): 7. DOI:10.3969/j.issn.1000-7008.2006.11.002 |

| [19] |

JAMIL M, HE Ning, ZHAO Wei, et al. Heat transfer efficiency of cryogenic-LN2 and CO2 -snow and their application in the turning of Ti-6AL-4V[J]. International Journal of Heat and Mass Transfer, 2021(166): 120716. DOI:10.1016/j.ijheatmasstransfer.2020.120716 |

| [20] |

KUMAR M. Cryogenic turning of the Ti-6Al-4V alloy with modified cutting tool inserts[J]. Cryogenics, 2011, 51(1): 34. DOI:10.1016/j.cryogenics.2010.10.011 |

| [21] |

周泽华. 金属切削原理[M]. 上海: 上海科学技术出版社, 1984: 150. ZHOU Zehua. Principles of metal cutting[M]. Shanghai: Shanghai Scientific & Technical Publishers, 1984: 150. |

| [22] |

陈先华, 汪小龙, 张志华. 镁合金动态再结晶的研究现状[J]. 兵器材料科学与工程, 2013(1): 154. CHEN Xianhua, WANG Xiaolong, ZHANG Zhihua. Research status of dynamic recrystallization of magnesium alloys[J]. Ordnance Material Science and Engineering, 2013(1): 154. DOI:10.3969/j.issn.1004-244X.2013.01.043 |

| [23] |

FATEMI S M, ZAREI-HANZAKI A, CABRERA J M. Microstructure, texture, and tensile properties of ultrafine/nano-grained magnesium alloy processed by accumulative back extrusion[J]. Metallurgical and Materials Transactions, A. Physical Metallurgy and Materials Science, 2017, 48(5): 2565. DOI:10.1007/s11661-017-4029-6 |

| [24] |

TOTH L S, GU Chengfan. Ultrafine-grain metals by severe plastic deformation[J]. Materials Characterization, 2014, 92(6): 10. DOI:10.1016/j.matchar.2014.02.003 |

| [25] |

DINESH S, SENTHILKUMAR V, ASOKAN P. Effect of cryogenic cooling on texture and microstructural evolution of ZK60 magnesium alloy during machining[J]. Materials Research Express, 2019, 6(9): 096587. DOI:10.1088/2053-1591/ab3172 |

| [26] |

LIU Zhiyi, SONG Bai, KANG S B. Low-temperature dynamic recrystallization occurring at a high deformation temperature during hot compression of twin-roll-cast Mg-5.51Zn-0.49Zr alloy[J]. Scripta Materialia, 2009, 60(6): 403. DOI:10.1016/j.scriptamat.2008.11.023 |

| [27] |

程美, 欧阳波仪, 何延钢. AHP和GRA的微细电火花加工工艺多目标优化研究[J]. 机械设计与制造, 2020(12): 5. CHENG Mei, OUYANG Boyi, HE Yangang. Study on multi-objective optimization of micro-EDM machining process based on AHP and GRA[J]. Machinery Design and Manufacture, 2020(12): 5. DOI:10.19356/j.cnki.1001-3997.2020.12.027 |

| [28] |

李文琴, 于占江, 许金凯, 等. 基于GRA-RSM的微铣削表面质量多目标参数优化[J]. 表面技术, 2020, 49(9): 8. LI Wenqin, YU Zhanjiang, XU Jinkai, et al. Multi-objective parameters optimization of micro-milling surface quality based on GRA-RSM[J]. Surface Technology, 2020, 49(9): 8. DOI:10.16490/j.cnki.issn.1001-3660.2020.09.043 |

2022, Vol. 54

2022, Vol. 54