2. 北京科技大学 人工智能研究院,北京 100083;

3. 国家板带生产先进装备工程技术研究中心(北京科技大学),北京 100083;

4. 北京科技大学 顺德研究生院,广东 佛山 528399

2. Institute of Artificial Intelligence, University of Science and Technology Beijing, Beijing 100083, China;

3. National Engineering Research Center of Flat Rolling Equipment(University of Science and Technology Beijing), Beijing 100083, China;

4. Shunde Graduate School, University of Science and Technology Beijing, Foshan 528399, Guangdong, China

电工钢(亦称硅钢)作为一种高效节能、含碳量极低的硅铁软磁合金,因其使用方法的特殊性提出“Dead flat”矩形断面横向厚差超平材板形质量超高要求。严格控制轧制过程中带钢边降(edge drop)、凸度(crown)和同板差(transverse thickness difference),实现带钢横截面形状的“矩形化”,是近年来板带产品中最具代表性的电工钢等高端产品的板形质量要求[1-2]。在实际生产中,为了改善带钢矩形断面横向厚差控制水平,常选用四辊轧机机型和六辊轧机机型,前者如德国CVC-4(Continuously Variable Crown-4)[3],奥地利SmartCrown[4]、我国ECC(Edge drop & Crown Compact)[5]、日本T-WRS & C(Taper Work Roll Shifting and Cross)[6]和PC(Pair Cross)[7]轧机,后者含德国CVC-6以及增加EDC(Edge Drop Control)工作辊和EDC冷却的CVC-6+EDC[8]技术、日本HCM(High Crown with Work roll shifting)[9]/UCM(Universal Crown Mill)[10]/UCMW(Universal Crown Mill with Work roll shifting)[11]轧机和我国在UCM基础上开发VCMS(Variable Crown Middle roll Shift)[12]等。目前,国内冷连轧机纷纷引进六辊UCM和UCMW轧机机型以实现冷轧带钢边降、凸度和同板差等多指标高精度的板形控制,由于六辊轧机工作辊液压窜辊系统设计、制造和应用复杂,除了少数采用具有国际先进水平的5机架全六辊UCMW轧机机型外,其余更多的采用5机架全六辊UCM轧机机型,以及部分采用德国CVC-6和我国在UCM基础上改进的VCMS,6辊UCM、CVC-6和VCMS轧机的工作辊都不具备液压窜辊这一重要的板形控制手段,在边降、凸度和同板差的高精度板形控制方面存在着瓶颈难题[13]。辊形就是带钢板形控制最直接、最有效的手段,在轧机机型基础上,针对电工钢矩形断面控制难题,国内外还相继研究开发了多种工作辊辊形,如四辊轧机EDW[14](Edge Drop Control Work Rolls)工作辊、单锥度工作辊[15]、双锥度工作辊[16]、EVC[17](Edge Variable Crown)工作辊,六辊轧机单锥度工作辊K-WRS[18]、曲线工作辊[19]以及课题组结合六辊UCMW轧机机型特点和四辊ECC轧机EDW技术实践自主设计的EDW-N(Edge Drop Control Work Rolls for Non-shifting of the Work Rolls)工作辊非窜辊辊形[20](该工作辊辊形左右对称,包括平辊段L1、边降控制段L2和L3以及结构锥段L4,可在一定范围内同宽轧制,从而更好地改善出口带钢板形,如图 1)。在轧机辊形确定的情况下,为了进一步实现电工钢矩形断面超平材超高板形质量要求,弯辊是板形控制的主要手段之一,通过向工作辊和中间辊辊颈施加液压弯辊力,使轧辊产生弯曲变形来改变有载辊缝形状,保证带钢出口板形精度[21]。国内外学者通过有限元法和智能算法等对弯辊控制进行了大量的研究,王晓晨等[22]利用Marc软件建立了弯辊力组合板形控制策略,对4次板形缺陷实施精确控制;Li等[23]基于ANSYS软件建立了不同轧制规程下非对称自补偿工作辊弯辊力的数学模型;Jia等[24]提出了一种利用CMAC神经网络和PID算法耦合控制策略建立液压弯辊控制系统的新方法;Wang等[25]采用遗传算法优化的人工神经网络(ANN)建立了热轧带钢弯辊力预测模型;Wu等[26]以生产数据为基础,提出了一种基于极限学习机(ELM)的带材弯曲力预测模型,可以很好地应用于热轧生产。

|

图 1 六辊冷连轧机UCM机型及EDW-N辊形 Fig. 1 UCM model of 6-high tandem cold rolling mill and roll contour of EDW-N |

为了解决新一代高技术冷连轧机宽幅电工钢薄板“Dead flat”矩形断面超平材超高板形质量要求,本文在上述研究基础上结合课题组自主设计的EDW-N工作辊非窜辊辊形,通过有限元法分析其不同轧制因素对有载辊缝凸度的影响,建立六辊冷连轧机电工钢矩形断面控制的弯辊力数学模型,为突破解决新一代冷连轧机电工钢轧制矩形断面控制瓶颈难题提供理论依据。

1 六辊冷连轧机有限元仿真模型建立 1.1 有限元模型建立以某1 420 mm无取向电工钢六辊冷连轧机生产线和课题组自主设计的工作辊非窜辊的边降控制工作辊EDW-N为研究对象,利用大型有限元软件ABAQUS和Python编程进行建模(如图 2)。为了保证有限元模型的准确性,采用符合实际轧制的轧辊系统主要参数(如表 1)和材料特性(密度ρ=7 850 kg/m3,弹性模量E=2.1×105 MPa,泊松比μ=0.3)。

|

图 2 六辊冷连轧机有限元模型 Fig. 2 Finite element model of 6-high tandem cold rolling mill |

| 表 1 轧辊系统主要参数 Tab. 1 Main parameters of roll system |

根据现场轧机的实际受力情况和轧制过程特点,对所建立的有限元模型施加边界条件:1)约束带钢X、Y和Z方向的位移和转动;2)约束工作辊、中间辊和支持辊除Y方向位移和X方向转动外其余方向的位移和转动。对模型施加载荷:1)轧制力施加到支持辊两端轴颈截面中心点;2)工作辊和中间辊弯辊力分别施加到工作辊和中间辊两端轴颈截面中心处。设置与现场实际相结合的基本仿真工况(如表 2),有限元模拟计算电工钢表面的变形,进而计算出有载辊缝值。

| 表 2 基本仿真工况 Tab. 2 Basic simulation conditions |

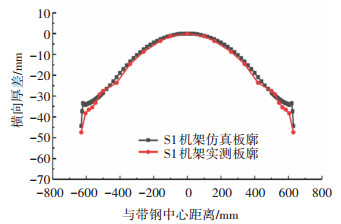

为了验证该有限元模型的准确性,以S1机架出口板廓进行仿真验证,依据现场所轧制的一卷50W1300电工钢(来料厚度2.7 mm、压下量30%、轧制力8.7 kN/mm、工作辊弯辊力-46 kN、中间辊弯辊力96 kN和中间辊窜辊量55 mm)进行仿真模拟,采用超声波测厚仪在线测得单侧板廓,将该单侧板廓对称得到全板廓,有限元模型仿真结果与实测结果的对比如图 3所示。由图 3可知,实测板廓与仿真板廓的最大误差(11.46%)在允许范围内,该有限元模型可模拟实际轧制过程。

|

图 3 有限元模型仿真结果与实测值对比图 Fig. 3 Comparison of simulation results of finite element model and measured values |

工作辊弯辊力的工况设计为:Fb分别为-200、0和200 kN等3种工况,采用单因素控制变量法,其他参数设置如表 2,工作辊弯辊力对有载辊缝凸度的影响如图 4所示。由图 4(a)可知,当工作辊弯辊力从-200 kN增加到200 kN时,带钢有载辊缝凸度C15从61.30 μm减小到-21.02 μm(即下降134.29%),带钢边降ED15从7.80 μm减小到4.54 μm(即下降41.79%)。在工作辊弯辊力作用下,工作辊产生明显的附加挠曲,可以有效地抵消工作辊由于轧制力的作用而产生的弯曲变形,改变有载辊缝的形状。由图 4(b)所示,对于不同宽度(B=1 100、1 180、1 260 mm)的带钢,工作辊弯辊力与辊缝凸度呈现良好的线性关系,并且工作辊弯辊力对有载辊缝凸度的调节能力还与带钢宽度有关,带钢宽度不同,直线的斜率不同,带钢宽度越大,直线的斜率越大,即表明弯辊力对有载辊缝凸度的调节能力越强。

|

图 4 工作辊弯辊力对有载辊缝的影响 Fig. 4 Influence of work roll bending force on load roll gap |

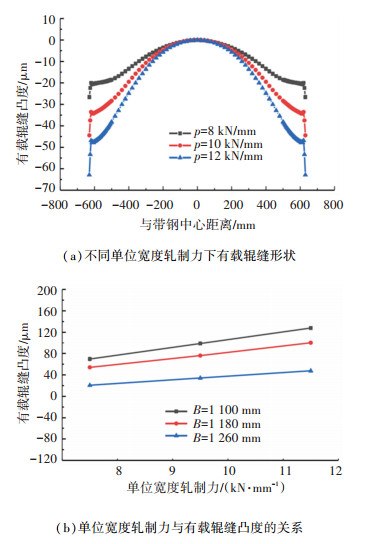

单位宽度轧制力的工况设计为:p分别为8、10和12 kN/mm等3种工况,其他参数设置如表 2,单位宽度轧制力对有载辊缝凸度的影响如图 5所示。由图 5(a)可知,当单位宽度轧制力从12 kN/mm减小到8 kN/mm时,带钢有载辊缝凸度C15从47.82 μm减小到20.69 μm(即下降56.73%),带钢边降ED15从7.77 μm减小到3.66 μm(即下降31.93%)。由图 5(b)可见,对于不同宽度的带钢,单位宽度轧制力和有载辊缝凸度呈现良好的线性关系,随着单位宽度轧制力的增大,轧制力对于工作辊的弯曲变形以及工作辊与轧件之间的压扁量有很大的影响,导致有载辊缝凸度呈线性上升趋势。

|

图 5 单位宽度轧制力对有载辊缝的影响 Fig. 5 Influence of rolling force per unit width on load roll gap |

中间辊弯辊力的工况设计为:Fi分别为-200、0和200 kN等3种工况,其他参数设置如表 2,中间辊弯辊力对有载辊缝凸度的影响如图 6所示。由图 6(a)可知,中间辊弯辊力的改变对辊缝形状的影响较小,当中间辊弯辊力从从-200 kN增加到200 kN时,有载辊缝凸度C15从54.83 μm减小到29.83 μm(即下降45.59%),带钢边降ED15从7.40 μm减小到3.97 μm(即下降46.35%)。由图 6(b)可知,对于不同宽度的带钢,中间辊弯辊力和有载辊缝凸度呈现良好的线性关系,随着中间辊弯辊力的增大,有载辊缝凸度呈线性上升趋势。

|

图 6 中间辊弯辊力对有载辊缝的影响 Fig. 6 Influence of intermediate roll bending force on load roll gap |

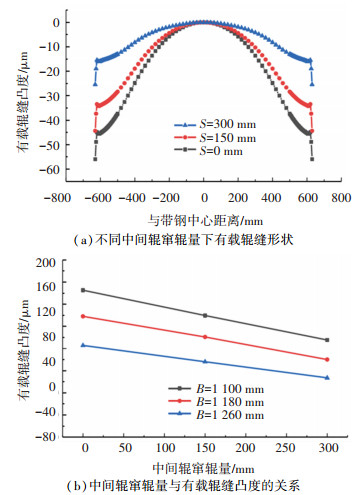

中间辊窜辊量的工况设计为:S分别为0、150、300 mm等3种工况,其他参数设置如表 2,中间辊窜辊量对有载辊缝凸度的影响如图 7所示。

|

图 7 中间辊窜辊量对有载辊缝的影响 Fig. 7 Influence of amount of intermediate roll shifting on load roll gap |

由图 7(a)可知,中间辊窜辊量的改变对辊缝形状的影响很小,当中间辊窜辊量从从0 mm增加到300 mm时,有载辊缝凸度C15从45.59 μm减小到19.72 μm(即下降56.74%),带钢边降ED15从6.63 μm减小到5.27 μm(即下降20.51%)。通过适当改变中间辊和工作辊的接触长度,可改变作用于工作辊和中间辊压力分布规律,消除由于轧制力引起对带钢横向厚度差的影响。由图 7(b)可知,中间辊窜辊量对有载辊缝的调控能力受带钢宽度变化的影响很小,随着中间辊窜辊量的增加,有载辊缝凸度增大。

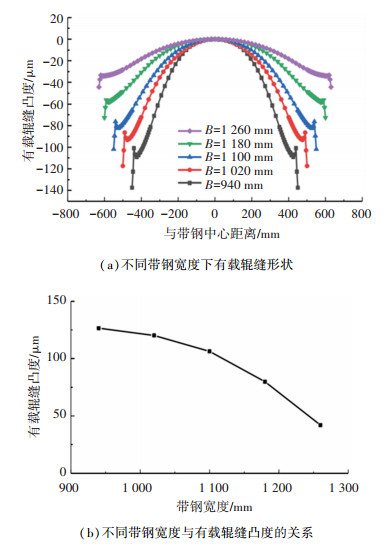

2.5 不同宽度条件下的有载辊缝凸度带钢宽度的工况设计为:B分别为940、1 020、1 100、1 180和1 260 mm等5种工况,其他参数设置如表 2,带钢宽度对有载辊缝凸度的影响如图 8所示。由图 8(a)可知,带钢宽度对有载辊缝形状的影响比较大。由图 8(b)可以看出,带钢宽度与有载辊缝凸度呈抛物线的关系,随着带钢宽度的增加,有载辊缝的凸度值减小得很明显。在其他参数不变的情况下,带钢板宽的增加会使板宽范围内工作辊与轧件压扁以及工作辊的弯曲变形量减小,从而使有载辊缝凸度减小,此时必须减小弯辊力的值以保持辊缝凸度的恒定。

|

图 8 不同宽度条件下的有载辊缝凸度 Fig. 8 Crown of load roll gap under different width conditions |

工作辊直径为390~450 mm,中间辊直径为460~520 mm,支持辊直径为1 150~1 300 mm。设计辊径的仿真工况:工作辊直径Dw=390、420、450 mm,中间辊直径Di=460、490、520 mm,支持辊直径Db=1 150、1 250、1 300 mm,其他参数设置如表 2,结果如图 9所示。

|

图 9 辊径对有载辊缝的影响 Fig. 9 Influence of roll diameter on load roll gap |

由图 9(a)可知,随着工作辊直径的增大,有载辊缝的凸度随之增大。随着工作辊直径的增大,工作辊与带钢之间的接触弧长增加,带钢纵向的金属流动受到阻碍,横向金属流动增加,带钢横向厚差增大,凸度也随着增大。由图 9(b)和9(c)可知,中间辊和支持辊直径对有载辊缝凸度的影响较小,中间辊直径和支持辊直径与有载辊缝的关系受带钢宽度的变化影响较小。

由上述分析可知,工作辊弯辊力、中间辊弯辊力、单位宽度轧制力、中间辊窜辊量和辊径均与有载辊缝呈良好的线性关系,可通过有载辊缝凸度这个中间变量分析不同轧制因素与六辊冷连轧机电工钢矩形断面控制的弯辊力数学模型的关系。

3 六辊冷连轧机电工钢矩形断面控制的弯辊力数学模型建立与验证 3.1 数学模型建立六辊冷连轧机EDW-N工作辊弯辊力数学模型如下:

| $ F_{\mathrm{b}}=f\left(F_{\mathrm{r}}, F_{\mathrm{i}}, S, B, D_{\mathrm{w}}, D_{\mathrm{i}}, D_{\mathrm{b}} \cdots\right) $ | (1) |

式中:Fb为工作辊弯辊力,kN;Fr为单位宽度轧制力,kN/mm;B为带钢宽度,mm;S为中间辊窜辊量,mm;Fi为中间辊弯辊力,kN;Dw为工作辊直径,mm;Di为中间辊直径,mm;Db为支持辊直径,mm。

根据上述仿真结果,推导出工作辊弯辊力/轧制力与有载辊缝凸度之间的关系:

| $ F_{\mathrm{b}}=k_{\mathrm{r}} \cdot F_{\mathrm{r}}+f\left(F_{\mathrm{i}}, S, B, D_{\mathrm{w}}, D_{\mathrm{i}}, D_{\mathrm{b}} \cdots\right) $ | (2) |

式中,kr为单位宽度轧制力对工作辊弯辊力的影响系数;

对等式两边取轧制力Fr的偏导数,可得

| $ \partial F_{\mathrm{b}}=k_{\mathrm{r}} \cdot \partial F_{\mathrm{r}} $ | (3) |

弯辊力和单位宽度轧制力的关系式:

| $ \left\{\begin{array}{l} \mathrm{d} C_{\mathrm{w}}=k_{\mathrm{a}} \cdot \mathrm{d} F_{\mathrm{b}} \\ -\mathrm{d} C_{\mathrm{w}}=k_{\mathrm{b}} \cdot \mathrm{d} F_{\mathrm{r}} \end{array}\right. $ | (4) |

式中:Cw为带钢凸度,μm;ka为弯辊力对带钢凸度的影响系数,μm·kN-1;kb为单位宽度轧制力对带钢凸度的影响系数,μm· kN·mm-1。

仿真结果表明,kr与B呈二次曲线关系,kr随B的增加而减小。

| $ k_{\mathrm{r}}=k_{\mathrm{r} 1}+k_{\mathrm{r} 2} \cdot B+k_{\mathrm{r} 3} \cdot B^{2} $ | (5) |

经数据拟合,得出系数kr1=-1 277.65,kr2=2.399 4,kr3=-0.001 1。

工作辊弯辊力与其他因素的确定如上所述。因此,工作辊弯辊力数学模型可以表示为

| $ \begin{aligned} F_{\mathrm{b}}=& k_{\mathrm{r}} \cdot F_{\mathrm{r}}+k_{\mathrm{i}} \cdot F_{\mathrm{i}}+k_{s} \cdot S+f(B)+k_{\mathrm{w}} \cdot D_{\mathrm{w}}+\\ & k_{\mathrm{i}} \cdot D_{\mathrm{i}}+k_{\mathrm{b}} \cdot D_{\mathrm{b}} \end{aligned} $ | (6) |

式中:kr、ki、ks、kw、ki和kb分别为单位宽度轧制力、中间辊弯辊力、中间辊窜辊量、工作辊直径、中间辊直径和支持辊直径对工作辊弯辊力的影响系数;f(B)为带钢宽度与工作辊弯辊力的函数关系式。

六辊冷连轧机中间辊弯辊力数学模型如下:

| $ \begin{aligned} F_{\mathrm{i}}=& k_{\mathrm{r}}^{\prime} \cdot F_{\mathrm{r}}+k_{\mathrm{b}} \cdot F_{\mathrm{b}}+k_{{s}}^{\prime} \cdot S+f^{\prime}(B)+k_{\mathrm{w}}^{\prime} \cdot D_{\mathrm{w}}+\\ & k_{\mathrm{i}}^{\prime} \cdot D_{\mathrm{i}}+k_{\mathrm{b}}^{\prime} \cdot D_{\mathrm{b}} \end{aligned} $ | (7) |

式中:kr′、kb、ks′、kw′、ki′和kb′分别为单位宽度轧制力、工作辊弯辊力、中间辊窜辊量、工作辊直径、中间辊直径和支持辊直径对中间辊弯辊力的影响系数;f′(B)为带钢宽度与中间辊弯辊力的函数关系式。

同理,根据上述方法和六辊冷连轧机实际参数,求解出S1和S2机架的弯辊力数学模型系数如表 3和表 4所示。

| 表 3 S1和S2机架工作辊弯辊力数学模型系数 Tab. 3 Mathematical model coefficient of bending force of work roll for S1 and S2 stands |

| 表 4 S1和S2机架中间辊弯辊力数学模型系数 Tab. 4 Mathematical model coefficient of bending force of intermediate roll for S1 and S2 stands |

为了证明六辊冷连轧机电工钢矩形断面控制的弯辊力数学模型在任意轧制条件下的准确性,依托某1 420 mm六辊冷连轧机开展上机生产实验,生产55卷电工钢(生产工艺参数如表 5)。

| 表 5 S1和S2机架实际生产工艺参数值 Tab. 5 Parameter values of actual production process for S1 and S2 stands |

对比数学模型计算值与实测值(如图 10)。由图可知,实测弯辊力值与数学模型计算值趋势相近,验证了该模型的准确性。其中,S1和S2机架工作辊弯辊力模型计算平均值分别为55.83、38.94 kN;中间辊弯辊力模型计算和实测平均值分别为148.95、155.76、87.35、93.39 kN,由于在实际轧制过程中间辊调控响应慢,且在模拟过程中对有限元模型进行一定简化,使得中间辊弯辊模型计算值比实际值偏大。通过对比可知,由于工作辊弯辊的板形调控能力远大于中间辊弯辊,亦即,中间辊弯辊需要更大的调控力;不同机架对比可知,S1比S2机架所需的工作辊弯辊力要大(门户机架压下量大),而中间辊弯辊力近似相等。因此,在板形控制系统的设定计算中,应优先调节中间辊弯辊力再调节工作辊弯辊力,以保证电工钢板形控制精度和效率。

|

图 10 弯辊力数学模型值与实测值对比图 Fig. 10 Comparison of mathematical model values and measured values of bending force |

我国近年新建的某国家大型工业骨干1 420 mm六辊冷连轧机(中低牌号无取向电工钢达到105万t),具备中间辊液压窜辊系统、工作辊和中间辊液压弯辊系统,但五机架都不具备有效的工作辊液压窜辊系统,在边降、凸度和同板差控制方面存在瓶颈难题。为了实现电工钢矩形断面超平材超高板形质量要求,在整个轧制周期内进行工业试验,根据现场连续检测反馈数据,与应用到日本的UCM冷连轧机前相比,电工钢高精度出口凸度C15≤7 μm的比例从38.58%(日本UCM)提高到53.18%(EDW-N工作辊应用),弯辊力数学模型结合自主设计的EDW-N工作辊融合控制应用则提高到67.74%。结果表明,六辊冷连轧机电工钢矩形断面控制弯辊力数学模型能够使带钢保持稳定的、优良的、精确的板形质量,可在一个很大的调节范围内对板形质量进行调控,充分发挥了六辊冷连轧机的板形控制能力,取得了电工钢板形质量显著提高的生产实绩,为解决新一代高技术冷连轧机宽幅电工钢薄板矩形断面超平材超高板形质量要求提供了创新解决方案和实现路径。

5 结论1) 采用显示动力学有限元法建立六辊冷连轧机一体化仿真模型,定量分析了轧制过程中不同轧制因素对有载辊缝凸度的影响,基于6辊UCM冷轧机板形控制机理和课题组自主设计的EDW-N工作辊建立了电工钢矩形断面控制的弯辊力数学模型。

2) 结合课题组自主设计的EDW-N工作辊非窜辊辊形的电工钢矩形断面控制的弯辊力数学模型,投入某大型1 420 mm六辊冷连轧机生产应用现场,连续检测反馈数据表明,取得电工钢高精度出口凸度C15≤7 μm的比例从38.58%提高到67.74%的显著生产实绩,为突破解决无工作窜辊的6辊UCM冷连轧机电工钢矩形断面控制瓶颈难题提供了创新解决方案和实现路径。

| [1] |

ABDULRAHMAN A, JIANG Zhengyi, WEI Dongbin. Finite element analysis of thin strip profile in asymmetric cold rolling considering work roll crossing and shifting[J]. Advanced Materials Research, 2015, 1061/1062: 515. DOI:10.4028/www.scientific.net/AMR.1061-1062.515 |

| [2] |

张清东, 张晓峰, 文杰. 薄带钢冷连轧横向厚差控制理论及DI材横向厚差控制技术研究[J]. 机械工程学报, 2013, 49(24): 30. ZHANG Qingdong, ZHANG Xiaofeng, WEN Jie. Theory and technology of transverse thickness deviation control for DI tinplate during tandem cold rolling[J]. Journal of Mechanical Engineering, 2013, 49(24): 30. |

| [3] |

KLAMMA K. CVC technology in cold rolling mills[J]. MPT Metallurgical Plant and Technology, 1985, 8(3): 60. |

| [4] |

杨光辉, 曹建国, 张杰, 等. SmartCrown四辊冷连轧机工作辊辊形[J]. 北京科技大学学报, 2006, 28(7): 669. YANG Guanghui, CAO Jianguo, ZHANG Jie, et al. SmartCrown work roll contour of a 4-hi tandem cold rolling mill[J]. Journal of University of Science and Technology Beijing, 2006, 28(7): 669. DOI:10.13374/j.issn1001-053x.2006.07.013 |

| [5] |

HANS-GEORG H, FRIEDRICH W H, RUEDIGER H, et al. A new way to reduce the edge drop[J]. Steel Research, 1998, 69(4/5): 143. DOI:10.1002/srin.199801463 |

| [6] |

王军生, 赵启林, 矫志杰, 等. T-WRS & C冷轧机工作原理与应用[J]. 重型机械, 2001(6): 8. WANG Junsheng, ZHAO Qilin, JIAO Zhijie, et al. The research on the principle and application for T-WRS & C cold mill[J]. Heavy Machinery, 2001(6): 8. DOI:10.3969/j.issn.1001-196X.2001.06.003 |

| [7] |

SHUNJI K, SHOICHI I, RYUJI H, et al. Edge profile control using pair cross mill in cold rolling[J]. Iron and Steel Engineer, 1996, 73(6): 20. |

| [8] |

曹建国, 江军, 邱澜, 等. 新一代高技术宽带钢冷轧机全机组一体化板形控制[J]. 中南大学学报(自然科学版), 2019, 50(7): 1585. CAO Jianguo, JIANG Jun, QIU Lan, et al. High precision integrated profile and flatness control for new-generation high-tech wide strip cold rolling mills[J]. Journal of Central South University (Science and Technology), 2019, 50(7): 1585. |

| [9] |

ISHI T, SUGIYAMA T. Applications of HC mill in hot steel strip rolling[J]. Hitachi Review, 1987, 36(2): 59. DOI:10.1051/metal/199693070899 |

| [10] |

KENICHI Y, KENJIROU N, KAZUO K, et al. Shape controll ability in new 6-high mill (UC-4 Mill) with small diameter work rolls[J]. ISIJ International, 1991, 31(6): 594. DOI:10.2355/isijinternational.31.594 |

| [11] |

HATA K, YOSHIMURA Y, NIHEI M, et al. Universal crown control mills[J]. Hitachi Review, 1985, 34(8): 168. |

| [12] |

CAO Jianguo, ZHANG Jie, YANG Guanghui, et al. Comprehensive edge drop control technology of non-oriented electrical teel strip in 4-high ECC tandem cold rolling mills[C]//Proceedings of the 10th ICSR. Beijing: Metallurgical Industry Press, 2010: 1065

|

| [13] |

REN Zhongkai, XIAO Hong, LIU Xiao, et al. An analysis of the metal transverse flow in the roll gap for ultra-thin strip rolling using the energy method[J]. ISIJ International, 2018, 58(2): 309. DOI:10.2355/isijinternational.ISIJINT-2017-519 |

| [14] |

CAO Jianguo, CHAI Xueting, LI Yanlin, et al. Integrated design of roll contours for strip edge drop and crown control in tandem cold rolling mills[J]. Journal of Materials Processing Technology, 2018, 252: 432. DOI:10.1016/j.jmatprotec.2017.09.038 |

| [15] |

孙文权, 杨荃, 邵健, 等. 六辊冷连轧机电工钢边降控制技术[J]. 北京科技大学学报, 2010, 32(10): 1340. SUN Wenquan, YANG Quan, SHAO Jian, et al. Edge drop control technology of silicon steel in UCM tandem cold rolling mill[J]. Journal of University of Science and Technology Beijing, 2010, 32(10): 1340. |

| [16] |

郑虎平. 冷轧机双锥度工作辊边降控制研究[J]. 轧钢, 2012, 29(4): 11. ZHENG Huping. Research on edge drop control by double taper work roll of cold rolling mill[J]. Steel Rolling, 2012, 29(4): 11. DOI:10.13228/j.boyuan.issn1003-9996.2012.04.004 |

| [17] |

何安瑞, 邵健, 孙文权, 等. 冷轧无取向电工钢横向厚差控制[J]. 机械工程学报, 2011, 47(10): 26. HE Anrui, SHAO Jian, SUN Wenquan, et al. Transverse thickness deviation control of non-oriented silicon steel during cold rolling[J]. Journal of Mechanical Engineering, 2011, 47(10): 26. |

| [18] |

GUO Ruimin. Characteristics of rolling mills with roll shifting[J]. Iron and Steel Engineer, 1988(12): 45. |

| [19] |

张赟, 杨荃, 邵健, 等. UCMW轧机正弦函数形单锥度工作辊边降控制[J]. 北京科技大学学报, 2009, 31(12): 1612. ZHANG Yun, YANG Quan, SHAO Jian, et al. Edge drop control using sinusoidal tapered work roll on a UCMW mill[J]. Journal of University of Science and Technology Beijing, 2009, 31(12): 1612. DOI:10.13374/j.issn1001-053x.2009.12.015 |

| [20] |

刘世全. 宽带钢六辊UCM冷连轧机高精度板形同板差控制[D]. 北京: 北京科技大学, 2020: 52 LIU Shiquan. High precision transverse thickness difference control of wide strip shape in six-high UCM cold rolling mill[D]. Beijing: University of Science and Technology Beijing, 2020: 52 |

| [21] |

NAKHOUL R, PIERRE M, LEGRAND N. Manifested flatness defect prediction in cold rolling of thin strips[J]. International Journal of Material Forming, 2015, 8(2): 284. DOI:10.1007/s12289-014-1166-y |

| [22] |

王晓晨, 杨荃, 孙友昭. 六辊冷轧机的弯辊力组合板形控制策略[J]. 北京科技大学学报, 2014, 36(6): 825. WANG Xiaochen, YANG Quan, SUN Youzhao. Shape control strategy by bending force combination adjustment for 6-hi cold rolling mill[J]. Journal of University of Science and Technology Beijing, 2014, 36(6): 825. DOI:10.13374/j.issn1001-053x.2014.06.017 |

| [23] |

LI Yanlin, CAO Jianguo, YANG Guanghui, et al. ASR bending force mathematical model for the same width strip rolling campaigns in hot rolling[J]. Steel Research International, 2015, 86(5): 567. DOI:10.1002/srin.201400133 |

| [24] |

JIA Chunyu, SHAN Xiuying, CUI Yancao, et al. Modeling and simulation of hydraulic roll bending system based on CMAC neural network and PID coupling control strategy[J]. Journal of Iron and Steel Research International, 2013, 20(10): 17. DOI:10.1016/S1006-706X(13)60170-3 |

| [25] |

WANG Zhenhua, GONG Dianyao, LI Xu, et al. Prediction of bending force in the hot strip rolling process using artificial neural network and genetic algorithm (ANN-GA)[J]. The International Journal of Advanced Manufacturing Technology, 2017, 93: 3326. DOI:10.1007/s00170-017-0711-5 |

| [26] |

WU Yan, NI Hongchao, LI Xu, et al. Prediction of bending force in the hot strip rolling process using multilayer extreme learning machine[J]. Mathematical Problems in Engineering, 2021, 1. DOI:10.1155/2021/6682660 |

2022, Vol. 54

2022, Vol. 54