2. 上海市政工程设计研究总院(集团)有限公司, 上海 200092

2. Shanghai Municipal Engineering Design Institute (Group) Co., Ltd., Shanghai 200092, China

正交异性钢桥面板与超高性能混凝土(ultra high performance concrete,简称UHPC)组合可显著提升前者的抗疲劳性能[1-4]。UHPC立方体抗压强度一般可达150 MPa,单轴抗拉强度可达8 MPa甚至更高[5],其弹性模量一般在40 GPa以上,并且由于内部掺入了钢纤维,材料还具有良好的拉伸韧性。UHPC材料水胶比低且含有大量磨细活性掺合料,在浇筑初期多伴有显著收缩,一般可达500×10-6~800×10-6[6]。钢-UHPC组合桥面板由于界面焊钉约束所导致的收缩次内力显著增加了UHPC开裂的风险[7],由此带来的结构安全及耐久性问题不容忽视。

高温蒸养、材料改性等是改善UHPC早期收缩发展速度或减少收缩量的有效手段,在UHPC板内密集配筋也是抑制UHPC收缩开裂的有效措施。文献[8]通过试验研究了UHPC-RC(reinforced concrete,钢筋混凝土)组合结构在常温养护(5~35 ℃)和高温蒸汽养护(100 ℃)下的收缩情况,发现常温和蒸汽养护下界面约束分别抑制了57%和80%收缩发展。文献[9]研究了不同养护制度对UHPC收缩量的影响,发现热养护可以明显减小UHPC的干燥收缩。另一方面,文献[10]研究了3种膨胀剂掺量(0、3%、6%)下常温养护型UHPC的圆环约束收缩性能,表明通过添加膨胀剂可对常温养护型UHPC进行收缩补偿。然而通过材料改性来抑制收缩也可能带来材料收缩与膨胀交替出现,受常温养护环境因素的影响较为明显[11]。此外,在组合桥面板UHPC浇筑施工中一般需设置湿接缝来保障施工质量和减少UHPC板的尺寸。文献[12]对不同配筋率UHPC湿接缝梁进行了静力抗弯试验,建议在湿接缝处布置短钢筋以增加该位置的抗裂性能。文献[13]针对现浇桥面湿接缝高强补偿收缩混凝土开展了预制桥面板混凝土的收缩试验,使用高强收缩补偿混凝土后,湿接缝处未出现破坏性的裂缝。

湿接缝是钢-UHPC组合板的关键部位与受力薄弱环节,湿接缝及周边UHPC的龄期差可引起额外的收缩应力,导致组合板更容易在接缝位置发生受力或疲劳破坏,影响构件的受力性能和耐久性。除构造特点及施工方法外,环境温、湿度,早期弹性模量等也是影响组合桥面板收缩次内力的重要参数。目前已有的恒温材料收缩研究成果还难以支撑对常温养护条件下带湿接缝的钢-UHPC组合桥面板收缩效应的模拟和评估。这成为实际工程中该类构件合理设计的难点,影响结构的安全和经济性。解决这一问题的可行途径是结合构件监测试验和数值模拟来反映工程实际和揭示收缩分布规律。

上海叶新公路新泖港大桥为双塔中央双索面钢箱梁斜拉桥[14],塔高60 m。桥梁全长1 385 m。钢箱主梁宽38.5 m,采用了钢-现浇UHPC组合桥面板的构件形式,UHPC板厚60 mm。本文结合背景工程钢-UHPC组合桥面板夏季高温高湿施工实际情况,首先设计制作含湿接缝钢-UHPC组合桥面板足尺节段试件进行自然条件下收缩效应监测,考察钢-UHPC组合桥面板整体与湿接缝处材料在90 d内的早期与全过程收缩及构件次内力的发展与分布特点;在此基础上,结合力学分析和精细化有限元收缩效应计算,讨论了组合桥面板收缩次内力形成与分布的基本规律。研究结果可为深入理解钢-UHPC组合桥面板收缩效应积累重要的监测数据和分析基础。

1 钢-UHPC组合桥面板收缩效应监测试验设计 1.1 桥面板试件设计与制作为考察钢-UHPC组合桥面板收缩效应,首先进行了足尺节段组合桥面板收缩效应监测试验研究。图 1为足尺节段钢-UHPC组合桥面板试件尺寸,板件厚度、纵、横肋间距等均与背景工程中构件尺寸相同。图 1(a)为构件平面布置图,试件长6 000 mm,宽2 000 mm,盖板采用板肋加劲,共4个横肋,间距1 800 mm;试件采用焊钉作为连接件,焊钉钉身直径13 mm,钉高40 mm。图 1(b)为钢-UHPC组合桥面板试件断面布置图,为考虑UHPC实际浇筑效果,设置了与原桥一样2%的顶面横坡;试件中,钢筋等级均为HRB400,钢筋直径为16 mm,布置间距为100 mm,纵桥向钢筋底部保护层和横桥向钢筋顶部保护层厚度分别为16、12 mm。图 1(c)为试件湿接缝处的配筋图,设置与纵筋相同直径与间距的接缝补强钢筋,纵筋搭接长度为450 mm。

|

图 1 组合桥面板试件设计(mm) Fig. 1 Design of composite bridge deck test piece (mm) |

UHPC浇筑时环境温度为37 ℃,湿度约60%,天气晴。首先浇筑非接缝区域,8 h后对UHPC进行第1次浇水养护。湿接缝浇筑的时间间隔参照工程实际设计为24~48 h,试验中对先浇UHPC应变持续监测,观测到浇筑完成约24 h UHPC早期收缩基本完成后,于初浇筑完成28 h浇筑湿接缝区域,并在表面覆盖土工布和塑料薄膜,静置于室外常温养护。两次浇筑采用的UHPC拌合料完全相同,按照统一配比现场搅拌浇筑,施工人员与设备相同,且两次浇筑时的温湿度等环境条件类似。

1.2 桥面板收缩监测方案与测点布置图 2为组合桥面板试件静置布置图及相关边界条件。试件水平放置于水泥地面,保持顶面横坡为2%。在试件底部加设垫木以减少自重引起的徐变效应的影响。

|

图 2 收缩监测中的桥面板试件 Fig. 2 Bridge deck test piece for shrinkage monitoring |

试验中分别对UHPC非接缝和湿接缝区域内部、钢盖板下表面等部位的纵桥向应变进行了监测。其中钢板表面应变测量采用表贴式振弦应变计,UHPC内部则采用光纤光栅应变计,同时布置一个光纤温度计测量UHPC内部温度。测点布置如图 3所示,其中编号U表示UHPC光纤光栅应变计测点,且两对应变测点(U1和U2,U4和U5)在同一纵向位置上沿厚度方向布置,如图 3(b)所示。U3测点与U2、U5测点处于竖向同一高度。编号T表示钢盖板下缘表贴式振弦应变计测点。

|

图 3 桥面板试件应变计布置(mm) Fig. 3 Strain gauges arrangement of bridge deck test piece (mm) |

本文结合背景工程中钢-UHPC组合桥面板施工和养护实际情况,对组合桥面板试件进行了自然条件下常温静置收缩监测,共计90 d,同时对环境温湿度变化进行监测。收缩监测以UHPC首次浇筑完成时刻记为时间零点。监测全程中环境最高温度为37.8 ℃,最低温度为11.5 ℃,最高湿度为100.0%,最低湿度为23.0%。

1.3 UHPC材性试验结果试验所用UHPC材料由粉体材料和外掺定制特种钢纤维组成。各材料组分含量见表 1。其中钢纤维体积掺量为2.3%,钢纤维抗拉强度大于2 500 MPa;尺寸规格为直径0.2 mm,长度16~18 mm,长径比75~90。组合桥面板非接缝区及接缝区UHPC材料构成、搅拌设备与人员全部相同,制备环境相近,表 2所列为非接缝区UHPC材料养护7 d和28 d的材性试验结果。

| 表 1 UHPC粉体材料组分 Tab. 1 Composition of UHPC powder material |

| 表 2 UHPC材性试验结果 Tab. 2 Material test results of UHPC |

本节主要对监测所得的钢-UHPC组合桥面板环境温湿度发展历程、监测早期(72 h)及全过程UHPC收缩发展及钢盖板应变发展进行了总结和讨论。由于监测早期UHPC收缩发展较为迅速,是影响结构受力的关键,所以本节对其进行了专门的考察和分析。

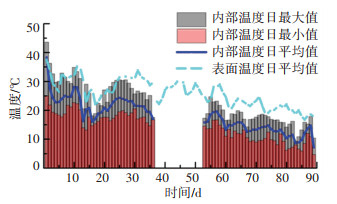

2.1 组合桥面板UHPC温度和环境湿度监测结果UHPC内部及表面的温度发展历程如图 4所示。内部温度由图 3中UHPC内部光纤温度计测量,表面温度由粘贴在UHPC表面的振弦式温度计测量。横轴时间零点为首次浇筑UHPC完成时刻。表面温度监测比内部温度监测晚8 h。由于数据存储故障,第37天至第52天的UHPC内部温度监测数据缺失。根据温度监测结果,UHPC浇筑初期表面日均温度达40 ℃,之后呈降低的趋势。UHPC板内部温度整体低于表面温度。浇筑完成后,72 h内UHPC内部温度在20~44 ℃之间变化,30 d内日平均温度在15~40 ℃之间变化,30~90 d内温度日均值下降明显,在10~25 ℃之间变化。内部早晚温差较大,最大温差约为20 ℃。环境湿度发展历程如图 5所示,横轴时间零点与图 4一致。根据湿度监测结果,浇筑完成后72 h内环境湿度约在40%~100%之间变化,30 d内日平均湿度在50%~100%之间变化;浇筑完成后30~90 d内湿度日均值有所降低,大约在50%~80%之间变化。

|

图 4 UHPC板内部和表面温度监测 Fig. 4 Internal and surface temperature monitoring of UHPC |

|

图 5 环境湿度监测 Fig. 5 Environmental humidity monitoring |

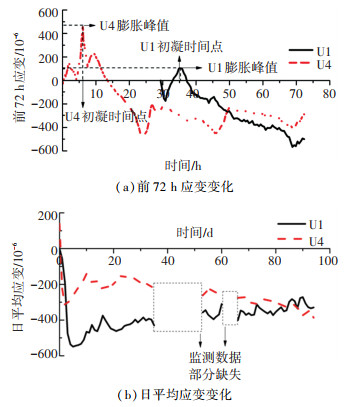

桥面板湿接缝区域U1及非接缝区域U4测点的收缩发展历程如图 6所示。横轴以UHPC非接缝区域浇筑完成时作为时间零点;竖轴分别以非接缝区及接缝区UHPC浇筑完成时作为应变零点,正应变表示UHPC体积膨胀,负应变表示UHPC体积收缩。

|

图 6 U1和U4测点应变发展历程 Fig. 6 Strain development of U1 and U4 measurement points |

图 6(a)为早期72 h内UHPC应变发展历程。U4测点在0~6 h内呈现膨胀趋势,在第6小时应变达最大值约为465×10-6,UHPC内部水化反应热和膨胀剂是导致膨胀的主要原因。此时UHPC开始初凝硬化,同时迅速收缩,浇筑后第24小时到达收缩谷值。此后,UHPC应变发展趋于稳定,变化幅度小于200×10-6。可见UHPC在炎热潮湿环境条件下的早期收缩在24 h内基本完成。U1测点以湿接缝浇筑完成时(第28小时)作为应变零点,UHPC早期膨胀、收缩量与非接缝区域相比均更小,这与周边约束及局部配筋加强有关。图 6(b)为UHPC收缩在90 d内的日均发展历程。非接缝区域在监测后期收缩缓慢增长,60 d后收缩量增长约为总收缩量的30%,发展较为稳定;接缝区域受到周边区域收缩作用的影响,60 d后的应变增长了50×10-6。收缩监测全程未见明显裂缝,接缝状态完好。

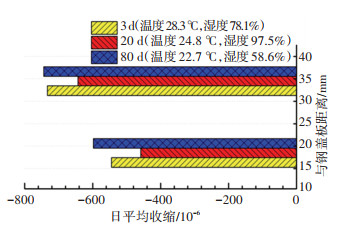

图 7为U2,U3及U5测点位置第3天、第20天和第80天时的UHPC日均收缩分布图,竖轴以初凝点附近膨胀峰值作为收缩计算零点。可见后浇接缝处收缩明显小于边缘区域。从约束条件看,处于板中心的接缝区域一方面受焊钉的整体约束作用较强,另一方面受密配筋的约束更强;加之受到周边先浇UHPC的边界约束,因此收缩更小。此外,接缝处UHPC与环境接触表面积更小,水分蒸发引起的干燥收缩更小,也会减小UHPC的收缩量。

|

图 7 UHPC内部纵桥向测点收缩比较 Fig. 7 Comparison of shrinkage at measurement points along longitudinal direction inside UHPC |

图 8为根据U4及U5测点在第3天、第20天和第80天时的监测数据结果所得的UHPC沿板厚方向的日均收缩分布图。可见靠近钢顶板处UHPC收缩偏小,收缩呈梯度分布。钢板阻碍水分蒸发以及焊钉的约束作用差异是造成这一现象的主要原因。

|

图 8 UHPC内部沿厚度方向测点收缩比较 Fig. 8 Comparison of shrinkage at measurement points along thickness direction inside UHPC |

统计UHPC各测点应变监测结果列于表 3,其中收缩量以初凝点附近膨胀峰值为零点计算。非接缝区域初凝点附近膨胀峰值明显高于接缝区域,原因是接缝区域浇筑后受到周边区域和钢筋焊钉等的约束作用更强。UHPC监测过程中最大收缩发生在非接缝边缘区域的U4测点处,约为920×10-6,5个测点的收缩中位数为700×10-6。

| 表 3 UHPC测点应变结果统计 Tab. 3 UHPC strain at different measurement points |

图 9所示为接缝区T3及非接缝区T6钢板测点应变发展历程。横轴以非接缝区UHPC浇筑完成作为时间零点,与图 6中UHPC收缩发展历程时间零点保持一致。

|

图 9 钢盖板下缘T3和T6测点应变发展历程 Fig. 9 Strain development of T3 and T6 measurement points on lower edge of steel deck |

图 9(a)为早期72 h内钢板应变的发展历程。在6 h以前T6测点处钢板应变值很小,随后迅速增长,说明非接缝区UHPC已经初凝硬化,收缩在钢板上产生次内力。需要说明的是,接缝区UHPC虽然在第28小时才完成浇筑,但非接缝区UHPC收缩与桥面板纵向通长钢筋的共同作用会在接缝区域截面上引起正弯矩次内力。这是T3测点处钢板在28 h前出现压应变的主要原因。在湿接缝区UHPC浇筑完毕后,T3测点处钢板应变趋于稳定,而处于边缘位置的T6测点钢板压应变持续增加,说明非接缝区UHPC收缩次内力持续增大。

图 9(b)为T3及T6测点处90 d内钢板日均应变发展历程。靠近试件边缘的T6测点处钢板持续受压,压应变后期增长速率逐渐减缓,最大日均压应变约为100×10-6。由于湿接缝区域钢筋的密集布置对该区域UHPC的收缩产生了约束,导致该区域内钢板的压应力较周边更小;在此基础上,周边非接缝区UHPC的收缩逐步增加使接缝区T3测点处钢板产生了拉应变。

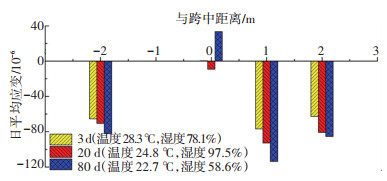

图 10为根据T1,T3,T5,T6测点第3天、第20天和第80天的监测数据结果所得钢盖板底面纵向日均应变分布。竖轴以非接缝区UHPC浇筑完成时的钢板应变作为应变零点。可以发现:非接缝区域钢板压应变显著高于接缝区域。对于非接缝区域,靠近边缘的测点压应变小于靠近中心区域的测点。结合图 7中UHPC应变分布结果与分析,可知原因是靠近中心区域UHPC受焊钉约束作用较强,收缩较小,因此引起的钢板次内力更大。

|

图 10 钢盖板纵桥向测点应变比较 Fig. 10 Comparison of strain at different measurement points of steel deck in longitudinal direction |

根据收缩监测和分析结果,常温养护条件下组合桥面板中UHPC板的收缩发展过程可大致分为4个阶段,如图 11所示,图中Ⅰ是早期反应膨胀阶段,Ⅱ是自收缩为主的快速收缩阶段,Ⅲ是终凝硬化完成后的缓慢收缩阶段,Ⅳ是受环境因素影响为主的稳定阶段。

|

图 11 组合桥面板中UHPC收缩发展模式示意 Fig. 11 UHPC shrinkage development stages in composite bridge deck |

第Ⅰ阶段(0~10 h)是UHPC在浇筑完成后短时间内受水化反应的体积增大和放热的影响,发生了一定程度的膨胀,最大膨胀量约为400×10-6~500×10-6;第Ⅱ阶段(10~36 h)UHPC从最大膨胀值处快速收缩,以自收缩为主,这一阶段内部的收缩量达到最终收缩量的70%以上,应变减小值约为500×10-6;第Ⅲ阶段(1.5~60 d)UHPC内部自收缩速度减缓,受环境因素影响产生的应变值所占比重逐渐增加;UHPC表面收缩速度快于内部,这一阶段的收缩量也高于内部,约为100×10-6~200×10-6;第Ⅳ阶段(60~90 d)UHPC收缩趋于稳定,自收缩基本完成,主要受环境因素变化的影响,应变值在某一小范围波动。整个过程中自收缩发展逐渐减缓,受环境因素影响的应变所占比重不断增加。

在收缩分布模式上,本试验中UHPC板的收缩分布有如下规律性:1)纵桥向收缩体现出靠近边缘区域的收缩量高于后浇湿接缝区域的特点。这一方面是因为桥面板试件体积较大,不同区域位置受到焊钉等的约束作用会有明显差异。文献[15]对使用装配式混凝土板的钢-混凝土组合桥面板的长期收缩效应进行试验研究,监测结果同样符合这一规律。另一方面是湿接缝区域配筋更密,且浇筑初期受到周围已初凝UHPC的约束,因此收缩量较小。2)UHPC厚度方向上,靠近钢盖板处的收缩值更小。原因在于越靠近钢盖板处UHPC受到钢板和焊钉的约束作用越大,水分挥发也更少,因此收缩应变值较靠近UHPC上表面处更小。

3 带湿接缝的钢-UHPC组合桥面板收缩效应有限元分析UHPC收缩主要包含自收缩与干燥收缩[16]。而自然条件下温度变化既会对自收缩产生影响,也会引起一定的干燥收缩,此外UHPC材料的膨胀系数也不稳定,这些变化规律需要通过大量的材料及构件试验才能得到精确的模型。目前相关研究还不充分。本文在常温监测结果的基础上建立了有限元模型来进一步分析含湿接缝的钢-UHPC组合桥面板收缩效应特征。分析中,温度变化对收缩发展的影响部分不作考虑。UHPC的早期力学本构及收缩特性均参考已有文献成果进行设置,分析结果可作为对收缩监测结果的定性补充,为将来的定量分析提出可行的有限元分析方法。

3.1 有限元模型及湿接缝模拟分析方法通过ABAQUS建立含湿接缝的钢-UHPC组合桥面板试件模型。UHPC板、钢结构分别采用C3D8R实体单元和S4R板单元模拟,钢筋采用T3D2桁架单元模拟,焊钉连接件采用connector单元模拟并考虑了刚度非线性。钢筋单元与UHPC体单元之间建立了embedded(嵌入)约束,UHPC板与钢盖板表面设置了“面-面”接触,根据《GB 50017— 2017钢结构设计标准》第12.7.4条,钢与混凝土之间摩擦系数可取0.4。由于UHPC不含粗骨料,表面粗糙度更小,这里取界面摩擦系数为0.3。法向设为“硬接触”。其他边界条件与监测试验一致。

收缩监测试验早期,钢-UHPC组合桥面板中的UHPC分为两次浇筑,首先是非湿接缝区浇筑,然后是湿接缝区浇筑,两次浇筑相差28 h。在基于显式动态分析法的有限元模拟分析中分别对上述两种状态进行建模,即不含湿接缝区域UHPC的组合桥面板模型M1和含湿接缝区域UHPC的组合桥面板模型M2。M2模型中湿接缝与周边区域接触面设置为绑定接触。由于实际试验中未观察到UHPC裂缝,因此未考虑UHPC的材料塑性阶段,模拟分析中对两个模型的应变结果进行线性叠加来分析带湿接缝的钢-UHPC组合板收缩效应发展规律,计算方法为

| $ R(72 \mathrm{~h})=R(M 1)+R(M 2) $ | (1) |

其中: R(M1)和R(M2)分别为M1和M2模型收缩计算下的响应,R(72 h)为初浇筑后72 h收缩计算的结构响应。

3.2 材料力学本构与UHPC收缩模型模型中UHPC材料的强度等参考表 2设定。UHPC的线膨胀系数近似取11.76×10-6/℃[16],采用线弹性模型。UHPC早期弹性模量持续变化,模拟中参照欧洲FIB模式规范设定弹性模量变化曲线,如图 12(a)所示,图中t为UHPC龄期。钢的弹性模量取2.06×105 MPa,线膨胀系数取1.2×10-5,采用理想弹塑性模型,屈服应力为345 MPa。由于引起UHPC早期开裂的主要是初凝后的收缩,因此本文针对初凝点附近最高膨胀值后的收缩进行模拟。

|

图 12 计算中假定的UHPC收缩发展与弹性模量发展曲线 Fig. 12 UHPC shrinkage development and elastic modulus development curves assumed in calculation |

根据文献[17-19]对UHPC收缩发展的研究成果,结合监测结果,假定本试验中UHPC材料在0~3 d内的收缩发展曲线如图 12(b)所示。UHPC浇筑后初期收缩发展较快,约48 h后收缩速率逐渐减缓。由于试验环境日温差和日湿度差均较大,收缩监测中的最值也较大,因此模拟中的应变发展参照收缩日均值发展进行设置。通过降温模拟组合桥面板中UHPC的收缩,降温曲线(温度-时间关系)根据收缩发展曲线进行设定。

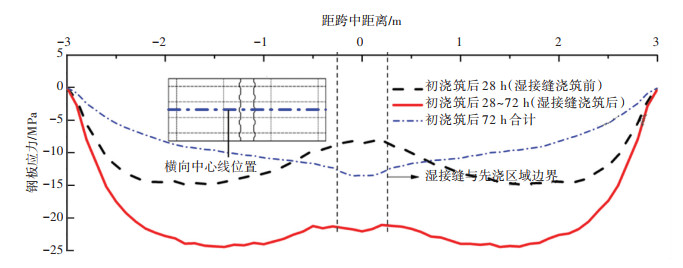

3.3 钢-UHPC组合桥面板收缩效应计算结果 3.3.1 组合板中UHPC收缩发展与分布第1次UHPC浇筑后28 h内(湿接缝即将浇筑前)组合桥面板收缩效应为M1模型计算结果,第1次UHPC浇筑后28~72 h(湿接缝浇筑完成后)组合桥面板收缩效应为M2模型计算结果。0~3 d UHPC收缩效应为两个模型计算结果的叠加。湿接缝浇筑前后UHPC组合桥面板纵向中轴线上的UHPC应变分布如图 13所示,应力分布如图 14所示。

|

图 13 湿接缝浇筑前后UHPC横向中心线应变分布 Fig. 13 Strain distribution of transverse centerline of UHPC before and after pouring of wet joint |

|

图 14 湿接缝浇筑前后UHPC横向中心线应力分布 Fig. 14 Stress distribution of transverse centerline of UHPC before and after pouring of wet joint |

根据计算结果,在湿接缝浇筑前(0~28 h),非接缝区域分别各自收缩,区域中心部分收缩量较小;由于焊钉布置不均匀,单个区域内收缩分布不完全对称。湿接缝浇筑后(28~72 h),非接缝区域中靠近湿接缝的部分收缩量较小,且在接缝周边产生了一定的拉应变。叠加后发现,3 d时后浇区域靠近湿接缝处的收缩值小于后浇中心区域,原因是接缝处UHPC受到了周边非接缝区域的约束作用。从应力来看,与接缝相邻的区域的拉应力值明显高于周边区域,这说明收缩影响下接缝附近是组合板受力的薄弱部位。

3.3.2 组合板中钢盖板应变发展与分布湿接缝浇筑前后钢盖板横向中心线应力分布如图 15所示。湿接缝浇筑前,先浇部分各自中心区域钢板压应力最大。结合中心区域UHPC收缩更小的现象,分析原因是中心区域UHPC受钢板约束作用更大,因此引起的钢板压应力更大。由于非接缝区域收缩引起的正弯矩次内力作用,在接缝浇筑前湿接缝区域钢板就受到压应力。湿接缝浇筑后,接缝处钢板则由于UHPC收缩而受压。

|

图 15 湿接缝浇筑前后钢盖板横向中心线应力分布 Fig. 15 Stress distribution of transverse centerline of steel deck before and after pouring of wet joint |

初浇筑3 d后,湿接缝区域钢板上压应力达到22 MPa,仍然明显小于周边区域钢板。这说明湿接缝区域内部由于受到密配钢筋和先浇UHPC的约束作用,引起的钢板次内力相比周边区域会更小。

将计算结果与试验结果定性比较,可以发现计算所得收缩效应的分布规律与试验结果基本一致,这主要体现在:1)UHPC收缩值在组合板边缘区域较高,靠近中心区域较低;2)接缝浇筑前,接缝区域钢板受非接缝区域收缩影响产生压应力;3)收缩次内力引起的接缝区域钢板压应变比先浇部分中心区域更小。计算所得接缝区域钢板受压应力高于监测结果,主要原因可能包括计算模型中未能考虑UHPC中膨胀剂的作用,接缝区域UHPC早期的膨胀抵消了一部分钢板的压应力。

4 结论本文结合某桥钢-UHPC组合桥面板夏季施工及养护实际情况,通过对自然环境常温养护下的钢-UHPC组合桥面板足尺模型的静置收缩效应监测,考察了夏季高温养护环境下组合桥面板中收缩效应发展特点;同时采用有限元分析探讨了UHPC组合桥面板收缩次内力的分布特点。得出以下结论:

1) 在最高温度37.8 ℃,最大温差20 ℃左右,湿度80%左右的环境条件下,UHPC初凝时间约为6 h,早期收缩在24 h左右基本完成。60 d后收缩量约占监测全程收缩量的30%,各测点全程收缩量中位数为700×10-6;后浇湿接缝区域的收缩量小于边缘区域;越靠近UHPC表面处的收缩越显著。浇筑龄期差为28 h的情况下,湿接缝与周边UHPC区域的结合较好,未观察到收缩裂缝。

2) 根据监测和分析结果,钢-UHPC组合桥面板的收缩发展大体可以分为4个阶段,包括早期膨胀(0~10 h)、初凝硬化后显著收缩(10~36 h)、缓慢收缩(36~60 d)以及稳定阶段(60 d以后)。

3) 根据试验和有限元模型计算结果,对于湿接缝浇筑前的两块UHPC板,UHPC收缩在UHPC板的边缘较大,靠近UHPC板中心位置更小;收缩次内力引起的钢板压应变在板边缘较小,板中心位置较大。对于湿接缝浇筑后的整块组合板,接缝处UHPC收缩与钢板压应变均小于周边区域。湿接缝处密集配筋对该区域UHPC收缩的约束以及周边UHPC收缩发展的影响是主要原因。

4) 通过有限元模拟分析可知,组合桥面板收缩效应及龄期差在湿接缝交界处造成了较为明显的应力变化,在湿接缝边界附近UHPC拉应力有增加的趋势;接缝区域钢板在接缝浇筑前已受到压应力作用,接缝浇筑后钢板在湿接缝交界对应位置也存在着应力转折点。可见收缩影响下湿接缝边界附近是组合板受力的薄弱部位。

| [1] |

邵旭东, 邱明红, 晏班夫, 等. 超高性能混凝土在国内外桥梁工程中的研究与应用进展[J]. 材料导报, 2017, 31(23): 41. SHAO Xudong, QIU Minghong, YAN Banfu, et al. A review on the research and application of ultra-high performance concrete in bridge engineering around the world[J]. Materials Guide, 2017, 31(23): 41. DOI:10.11896/j.issn.1005-023X.2017.023.004 |

| [2] |

SHAO Xudong, WANG Wenqian, GU Jiekai, et al. Experiment on assembled composite bridge deck system composed of fiber concrete[J]. Journal of Highway and Transportation Research and Development, 2013, 30(6): 61. DOI:10.3969/j.issn.1002-0268.2013.06.012 |

| [3] |

CHEN Shiming, HUANG Yang, GU Ping, et al. Experimental study on fatigue performance of UHPC-orthotropic steel composite deck[J]. Thin-Walled Structures, 2019, 142: 1. DOI:10.1016/j.tws.2019.05.001 |

| [4] |

ZHAO Qiu, DU Yang, PENG Yunfan, et al. Shear performance of short channel connectors in a steel-UHPC composite deck[J]. International Journal of Steel Structures, 2020, 20(1): 300. DOI:10.1007/s13296-019-00289-1 |

| [5] |

HABEL K, VIVIANI M, DENARIÉ E, et al. Development of the mechanical properties of an ultra-high performance fiber reinforced concrete (UHPFRC)[J]. Cement & Concrete Research, 2006, 36: 1363. DOI:10.1016/j.cemconres.2006.03.009 |

| [6] |

陈宝春, 李聪, 黄伟, 等. 超高性能混凝土收缩综述[J]. 交通运输工程学报, 2018, 18(1): 16. CHEN Baochun, LI Cong, HUANG Wei, et al. Review of ultra-high performance concrete shrinkage[J]. Journal of Traffic and Transportation Engineering, 2018, 18(1): 16. |

| [7] |

李逸翔. 膨胀剂对约束条件下UHPC早期抗裂性能影响的试验研究[J]. 结构工程师, 2020, 36(1): 137. LI Yixiang. Experimental study on the effect of expansion agent on early crack resistance ability of UHPC under restraint[J]. Structural Engineers, 2020, 36(1): 137. DOI:10.15935/j.cnki.jggcs.2020.01.019 |

| [8] |

ZHU Yanping, ZHANG Yang, HUSAM H, et al. Experimental study and theoretical prediction on shrinkage-induced restrained stresses in UHPC-RC composites under normal curing and steam curing[J]. Cement and Concrete Composites, 2020, 110: 1. DOI:10.1016/j.cemconcomp.2020.103602 |

| [9] |

崔存森. 养护制度对超高性能混凝土收缩徐变及其基本力学性能的影响[D]. 北京: 北京交通大学, 2018 CUI Cunsen. Influence of curing regime on shrinkage, creep and basic mechanical properties of ultra-high performance concrete[D]. Beijing: Beijing Jiaotong University, 2018 |

| [10] |

王俊颜, 边晨, 肖汝诚, 等. 常温养护型超高性能混凝土的圆环约束收缩性能[J]. 材料导报, 2017, 31(23): 52. WANG Junyan, BIAN Chen, XIAO Rucheng, et al. Restrained shrinkage behavior of ultra high performance concrete without thermal curing[J]. Materials Reviews, 2017, 31(23): 52. DOI:10.11896/j.issn.1005-023X.2017.023.006 |

| [11] |

张渤雨. 后结合钢-UHPC组合桥面板收缩效应及静力性能试验研究[D]. 上海: 同济大学, 2020 ZHANG Boyu. Experimental study on shrinkage effect and static behavior of post-combined steel-UHPC composite deck[D]. Shanghai: Tongji University, 2020 |

| [12] |

钟扬, 吴锋, 戴磊. 超高性能混凝土湿接缝梁抗弯性能试验[J]. 水运工程, 2020(7): 41. ZHONG Yang, WU Feng, DAI Lei. Experiment of bending performance of beam with ultra-high performance concrete wet-joint[J]. Port & Waterway Engineering, 2020(7): 41. DOI:10.16233/j.cnki.issn1002-4972.20200706.002 |

| [13] |

王瑜. 高强补偿收缩砼在桥面现浇湿接缝中的试验研究[D]. 重庆: 重庆交通大学, 2008 WANG Yu. High-intensity shrinkage compensation cast-in-place concrete in the bridge deck joints wetlands pilot study[D]. Chongqing: Chongqing Jiaotong University, 2008 |

| [14] |

李扬, 马骉, 王浩. 上海泖港大桥新建主桥设计[J]. 世界桥梁, 2019, 47(3): 1. LI Yang, MA Biao, WANG Hao. Design of newly-built main bridge of Maogang Bridge in Shanghai[J]. World Bridges, 2019, 47(3): 1. |

| [15] |

HUANG Dunwen, WEI Jun, LIU Xiaochun, et al. Experimental study on long-term performance of steel-concrete composite bridge with an assembled concrete deck[J]. Construction and Building Materials, 2019, 214: 606. DOI:10.1016/j.conbuildmat.2019.04.167 |

| [16] |

胡功球. 不同养护条件下超高性能混凝土(UHPC)的收缩性能研究[D]. 长沙: 湖南大学, 2015 HU Gongqiu. Research on the shrinkage performance of ultra high performance concrete under different curing condition[D]. Changsha: Hunan University, 2015 |

| [17] |

ZHANG Xiuzhen, LIU Zhichao, WANG Fazhou. Autogenous shrinkage behavior of ultra-high performance concrete[J]. Construction and Building Materials, 2019, 226: 462. DOI:10.1016/j.conbuildmat.2019.07.177 |

| [18] |

SOLIMANA M, NEHDI M L. Effect of drying conditions on autogenous shrinkage in ultra-high performance concrete at early-age[J]. Materials and Structures, 2011, 44(5): 885. DOI:10.1617/s11527-010-9670-0 |

| [19] |

HUANG Hao, YE Guang. Examining the "time-zero" of autogenous shrinkage in high/ultra-high performance cement pastes[J]. Cement and Concrete Research, 2017, 97: 110. DOI:10.1016/j.cemconres.2017.03.010 |

2022, Vol. 54

2022, Vol. 54