2. 北京科技大学 顺德创新学院, 广东 佛山 528399;

3. 北京科技大学 人工智能研究院, 北京 100083;

4. 北京科技大学 国家板带生产先进装备工程技术研究中心, 北京 100083;

5. 江苏帝尔保机械有限公司, 江苏 扬州 225000

2. Shunde Innovation School, University of Science and Technology Beijing, Foshan 528399, Guangdong, China;

3. Institute of Artificial Intelligence, University of Science and Technology Beijing, Beijing 100083, China;

4. National Engineering Research Center of Flat Rolling Equipment, University of Science and Technology Beijing, Beijing 100083, China;

5. Jiangsu Durable Machinery Co., Ltd., Yangzhou 225000, Jiangsu, China

辊弯成形是通过连续多道次的成形轧辊对板带材不断进行横向弯曲以制成特定断面产品的塑性加工工艺,其作为一种节材、节能和高效的金属板带成形工艺,广泛应用于建筑、电子工业及汽车制造等领域[1]。依据原材料种类的不同,辊弯成形可以分为开式辊弯成形和闭式辊弯成形。异型管通常采用闭式辊弯成形方式,在理论上一般是对辊花和轧辊的相关问题进行研究[2-3]。

近年来,有限元方法被越来越多地运用到了闭式辊弯成形的研究中。文献[4]利用ABAQUS进行“圆变方”辊弯成形有限元仿真,得出了随着材料强度的增加,方管圆角半径变小、弯角厚度增加、直边凹凸性变差的结论,并且发现通过采用轧辊等量压缩分布方案会获得最优的截面形状。文献[5]根据辊弯过程中的金属流动规则,对异型管坯的变形区和自由区进行划分,基于上限法推导了辊弯过程的解析解,并结合试验验证了解析模型的准确性。文献[6]基于有限元法研究了原始材料性能和成形参数对辊弯成形椭圆空心管(EHS)的残余应力和塑性应变的影响特性并建立了简化模型。文献[7]结合“圆变方”和“直接成方”两种成形工艺的优点,提出了一种可加工制造出较小弯角异型管的新式辊弯复合成形工艺。文献[8]基于弹塑性有限元法建立了矩形管辊弯成形的仿真模型,研究了辊弯成形的金属流动、纵向延伸和残余应力分布,确定了变形过程开裂危险区位置。文献[9]利用COPRA软件仿真设计了基于过弯缺陷控制的第7机架平辊新辊形和第8机架立辊新辊形,以抵消不对称8字形异型管受压不平衡所产生的过弯现象。文献[10]基于不动点理论和拓扑映射原理,针对复杂异型管的轮廓曲线采用双圆弧插值算法处理,建立了圆管坯与异型管形之间的形心映射数学模型。文献[11]通过对国内现有辊弯中厚壁矩形管的板件试样材性试验和短柱试验数据进行汇总与分析,提出了适合中国钢材特点与考虑冷弯效应的辊弯中厚壁矩形管屈服强度设计建议公式。

这些研究为利用有限元工具解决异型管成形质量问题提供了一定技术支持,但其研究范畴偏重于矩形管,对异型管中相邻弯角成形质量的研究尚为缺乏。本文研究的P形异型管常应用于汽车驾驶室的立柱中,不仅要求异型管具备很强的抗弯抗扭能力,同时对其截面形状的关键角部尺寸有高精度要求,以保证异型管可以很好地与车门边缘配合,实现良好的减震缓冲密封降噪效果。因此,本文针对某企业实际生产P形异型管过程中出现横截面相邻凹凸角成形不到位、角部尺寸偏差过大的问题,基于弹塑性大变形理论,应用辊弯成形专业设计软件COPRA,分析了圆变异型管成形缺陷机理,提出了相邻凹凸角完全成形的方法,为同类型异型管辊弯成形工艺提供了理论依据。

1 有限元模型的建立P形异型管辊弯成形在力学上属于非线性弹塑性大变形问题[12],该辊弯成形过程可以利用辊弯成形专业设计软件COPRA进行模拟计算。COPRA软件作为一款专业的冷弯成形设计仿真软件,包括设计软件COPRA RF和仿真软件COPRA FEA RF两部分。设计软件是以AutoCAD、Inventor以及SolidWorks为平台进行的二次开发,能满足不同设计需求,仿真软件内核为高级非线性有限元软件MSC.MARC,两者配合可以提高辊弯成形数值模拟的效率和精度[7]。

异型管的辊弯成形工艺主要有3条路径,包括:先成异型管后焊接、先成圆管后变异型管和先成异圆后变异型管。3种成形工艺各有优劣,需根据实际工况进行选择。该P形异型管的前部分生产工艺已经被确定为多道次的直缝焊管辊弯成形,故本文只采用先成圆管后变异型管这条成形路径,对圆管成形为异型管部分进行研究。

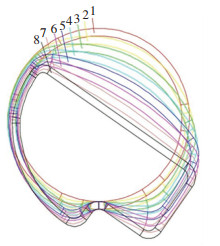

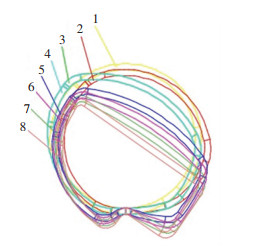

应用COPRA RF模块确定变形辊花,根据实际的生产道次数,在变形参数中设置变形道次数为8,选择外轮廓线为断面轮廓中的参考对象并设定焊管外径82.95 mm,每个道次的截面变形量相同,焊管圆弧段对应的各弯角在每个道次内弯曲一定角度,得到P形异型管每一道次在轧辊孔型内的截面变形辊花,见图 1。

|

图 1 P形管的变形辊花 Fig. 1 Deformation roll flower patterns of P-shaped tube |

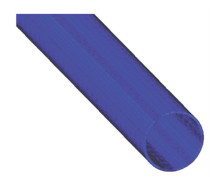

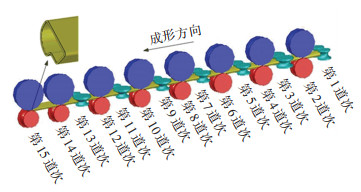

实际生产的轧辊二维图见图 2。整个成形过程共15道次,变形道次的平辊和立辊交替排列。在成形过程中,平辊主要起成形作用,而相邻道次的截面变形之间需要用立辊来保持前一道次管坯的变形。故除了第1道次需要引入直缝焊管和最后道次另需进行矫直,中间的变形平辊道次两两之间皆插入立辊轧辊机架。P形异型管实际机组参数见表 1。现场实际成形机组生产线见图 3。

|

图 2 P形管的成形轧辊 Fig. 2 Forming rolls of P-shaped tube |

| 表 1 P形管辊弯成形机组参数 Tab. 1 Parameters of P-shaped tube roll forming unit |

|

图 3 P形管成形实际生产线 Fig. 3 Actual production line of P-shaped tube forming |

对P形异型管辊弯成形过程进行网格划分,直缝焊管厚度为3.5 mm,直径为82.95 mm,机架间距为300 mm,设置P形管仿真分析的成形方向长度为机架间距的2.3倍,即690 mm。选用8节点的六面体7号实体单元划分网格,对直缝焊管所对应的异型管产品的圆弧部分进行局部网格细化,共划分节点个数37 620,单元个数18 518,厚度方向设置为1层。划分单元后的直缝焊管见图 4。

|

图 4 初始直缝焊管网格划分示意 Fig. 4 Schematic of meshing of initial straight seam welded pipe |

相对于焊管成形为异型管的变形量而言,轧辊的变形量可以忽略,故设置轧辊模型为刚体,直缝焊管设置为变形体[13]。同时,焊缝位置位于异型管长直线段,对凹凸角的成形质量影响可忽略不计。建立的P形异型管连续多道次辊弯成形有限元仿真整体模型见图 5。

|

图 5 P形管辊弯成形有限元仿真整体模型 Fig. 5 Overall model of finite element simulation of P-shaped tube roll forming |

依据GB/T 3274—2017《碳素结构钢和低合金结构钢热轧厚钢板和钢带》及文献[14],Q235B材料参数见表 2。

| 表 2 Q235B材料的性能参数 Tab. 2 Material properties of Q235B |

在塑性变形阶段,材料的本构关系可以通过Swift型硬化模型来准确表达。相对于其他类型的材料硬化模型,Swift型硬化模型更符合材料流动应力增长趋势。应力与应变的关系式为

| $ \sigma=K\left(\varepsilon_0+\bar{\varepsilon}_{\mathrm{p}}\right)^n $ | (1) |

式中:σ为塑性阶段的真实应力,K为应变强化系数,ε0为初始屈服时对应的应变,

根据实验得到的应力与应变数据拟合得到真实应力应变曲线[7],然后联合式(1)可得到应变强化系数K=486.477 5,初始屈服时对应的应变值ε0=0.002 4,硬化指数n=0.132 3。故该材料对应的真实应力应变关系式为

| $ \sigma=486.477\;5\left(0.002\;4+\bar{\varepsilon}_{\mathrm{p}}\right)^{0.132\;3} $ | (2) |

在冷弯成形仿真计算中,改变摩擦系数对有异型管的内外层节点的应力状态几乎没有影响,对回弹角度的影响可忽略不计[7-8]。

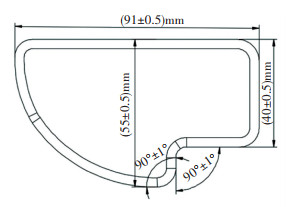

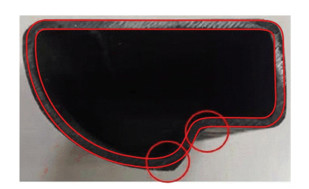

2 仿真结果与分析P形异型管的验收标准见图 6。长、宽和腹高的尺寸公差均为1 mm,关键凹凸角的尺寸公差为2°。应用COPRA FEA模块对P形异型管辊弯成形过程进行有限元仿真,为了使计算效率与计算精度达到平衡,简化模拟计算,不考虑摩擦,同时采用有限元隐式求解法对轧辊相对于管材在成形方向上的运动进行仿真模拟计算,得到最终道次截面与设计截面的对比(图 7)。从图 7中可以看出,仿真截面的下辊与异型管接触的角部成形效果均比设计截面差。实际辊弯成形生产得到的P形异型管产品与仿真截面对比见图 8。经过观察与测量,实际产品截面与仿真截面尺寸吻合较好,凹凸角的角度差值在±1°范围内,验证了有限元模型的可靠性,可以应用仿真软件COPRA对P形管辊弯成形进行进一步研究。

|

图 6 P形管的截面尺寸要求示意 Fig. 6 Requirements for cross-sectional dimensions of P-shaped tube |

|

图 7 设计截面与仿真截面的对比 Fig. 7 Comparison between design section and simulation section |

从图 7、8中可以看出,P形异型管的长、宽和腹高尺寸达到要求,但是凹角α经测量为121°,与验收标准基本尺寸相差31°,凸角β经测量为123°,与验收标准基本尺寸相差33°。关键角部尺寸尚未满足尺寸精度要求,故需要对仿真结果进一步分析。

|

图 8 原辊弯成形工艺得到的P形异型管与仿真截面对比 Fig. 8 Comparison between P-shaped special-shaped tube sections in original roll forming process and in simulation |

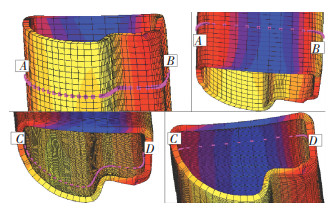

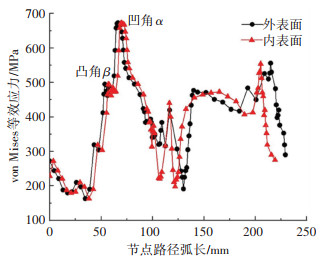

对最终道次出口处的P形异型管进行应力应变特性分析。异型管内外表面周向节点路径提取示意见图 9,外节点提取顺序为逆时针的A—B—A,内节点提取顺序为逆时针的C—D—C。提取内外节点的von Mises等效应力见图 10。凸角的应力约为480 MPa,经过小段直线的过渡,凹角的应力最大变为670 MPa,凹角中心应力大于凸角中心应力。相同的圆弧曲率变为角度相反的凹凸角的过程中,凹角对应的焊管部分圆弧实现反向弯曲,凸角对应的焊管部分圆弧实现正向弯曲,凹角的弯曲变化角度更大,解释了凹角部分的应力大于凸角部分的应力的受力状态。

|

图 9 内外表面的节点路径示意 Fig. 9 Schematic of node paths on inner and outer surfaces |

|

图 10 凹凸角内外表面节点von Mises等效应力 Fig. 10 Von Mises equivalent stress of nodes on inner and outer surfaces of concave and convex angles |

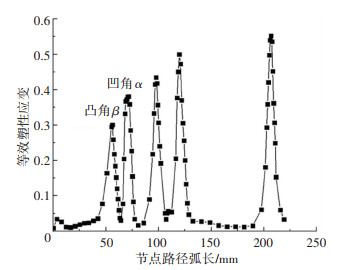

随着管坯变形程度的增加,会产生加工硬化现象,而严重的加工硬化会导致金属的塑性和韧性下降,使得很难成形为符合要求的异型管截面。塑性应变率的张量积分是等效塑性应变,故可以作为衡量材料变形过程中加工硬化程度的重要指标[15]。提取外节点的等效塑性应变见图 11。等效塑性应变在弯角处存在应变峰值,相对于凹凸角处,其他3个弯角的成形效果更好,等效塑性应变也更大,而凹凸角成形质量差,所以等效塑性应变会小一些。此时凸角中心的等效塑性应变值明显小于凹角中心的等效塑性应变值,说明凹角部分相对于凸角部分产生了较深的加工硬化,使得凹角α很难进一步成形为90°,而测量的凸角角度大于凹角角度也进一步验证了分析。

|

图 11 凹凸角内表面节点等效塑性应变 Fig. 11 Equivalent plastic strain of nodes on inner surface of concave and convex angles |

对图 7中的设计截面与仿真截面内径面积进行了测量。设计截面内表面围成的面积为3 107.2 mm2,而仿真截面内表面围成的面积为3 018.7 mm2,即仿真截面所围面积比设计截面所围面积小,分析认为P形异型管在辊弯成形过程中存在来料不足的现象。故关键角部弯曲成形充分与否,受初始焊管周长的影响。

由于轧辊作用于焊管表面的力,异型管在成形过程中会发生横向移动,当作用力达到一定数值时,金属开始塑性流动,使管壁弯曲和部分金属重新分配。管坯的弧形弯曲成直线,直线部分内表面金属要流向角部,角部外表面金属要流向直线部分,而直线部分流向角部多,故角部的延伸大[16]。如图 12(a)所示,假设是理想的金属材料发生变形,凹凸角都弯曲为90°圆弧,两厚度端面保持平行,则可认为内外周长没有变化。虽然总变形角为180°,但是两个变形角的方向是相反的,即如果两变形角方向相同或者正负变形角不相等,那么两角部分的金属流动则不均匀。由图 12(b)可以看出,P形异型管凹凸角实际的变形角度是不相同的。

|

图 12 关键相邻角金属流动示意 Fig. 12 Schematic of metal flow in critical adjacent corners |

提取最终道次外表面节点的三向塑性应变,见图 13。由图 13可见,径向、周向和轴向三向塑性应变分布不均匀,管坯表面不同区域的金属发生塑性变形的程度不同。在凹凸角附近节点的周向塑性应变要略大于径向塑性应变,轴向塑性应变可以忽略不计,凹角附近的塑性应变大于凸角附近的塑性应变。根据金属流动最小阻力定律可知,金属在塑性状态下将沿阻力最小的方向流动,所以凹角附近的阻力较小,凹角附近的金属流动比凸角附近更加充分,凸角附近的金属相互堆积难以流动成形,加剧了凸角成形不充分的缺陷。

|

图 13 关键角部成形的三向应变分布 Fig. 13 Strain distribution of critical corner forming in three directions |

因此,凹凸角成形精度不良的原因总结为:首先,凹角的成形是对应圆弧反向弯曲导致变形量过大,不仅自身成形困难同时给予直接相关的凸角较大的成形抗力,阻碍成形;其次,凹角部分相对于凸角部分产生了较深的加工硬化,使得凹角α进一步成形为90°更加困难;最后,凸角附近的金属相互堆积难以流动成形,加剧了凸角成形不充分的缺陷。针对以上原因需进行成形工艺的改进。

3 成形工艺的改进及效果对于圆管变异型管工艺而言,其实质是圆管各部分的曲率半径不断向成品异型管各部分的曲率半径变化。圆变异的变形主要包括弧线变直线和弧线变弧线2种基本变形[17]。这2种变形所需要的初始弧线长度不同,因此需要从整体上出发,考虑圆管变异型管的压缩系数。当压缩系数为0%时,见图 14,此时中性层的弧长L1=L2=2×63.66×π×(90°/360°)=2×31.83×π×(180°/360°)=100 mm。而在原工艺中,初始焊管外轮廓长度为260.598 mm,成品管外轮廓长度为256.689 mm,经过计算可知压缩系数为1.5%。

|

图 14 压缩系数为0%的不同截面间线性拓扑投影关系 Fig. 14 Linear topological projection relationship between different sections with compression coefficient of 0% |

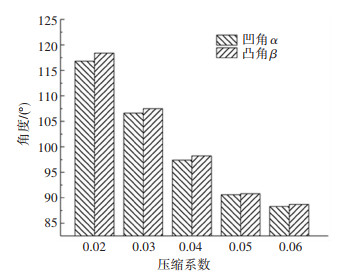

在实际生产中,焊管辊弯成形为P形管时,中性层的长度会因为压缩而变短,总的压缩系数一般在2%~5%之间[18]。经过多次设计,仿真比较在2%~6%之间的总压缩系数见图 15,可以发现压缩系数为5.8%的初始直缝焊管较为合适。考虑到材料为Q235以及生产厂家实际的直缝焊管规格种类,得到新的初始直缝焊管直径为86.5 mm。由于整个工艺道次承担成形的部分不一样,所以需要对截面变形量进行优化,将原始的每一道次截面变形量相同的成形规律更改为初步成形直线段和大圆弧段再进行凹凸角部位的成形方式。主要变更的道次为平辊的第2、4、6道次,见图 16。得到的P形异型管最终变形辊花见图 17。利用COPRA RF的DTM模块进行初步仿真,得到原工艺与改进后工艺变形辊花的水平轧辊道次的纵向应变对比见图 18。改进后的成形工艺纵向应变变化更符合实际生产中首末道次成形量小、中间道次成形量大的变化规律;来料量的增大,使得凹凸角用于成形的料增多,成形会更充分,整体纵向应变没有超过0.3%限制值[19]。

|

图 15 不同压缩系数下的凹凸角的角度尺寸 Fig. 15 Angular dimensions of concave and convex angles under different compression coefficients |

|

图 16 P形管第2、4、6道次辊花改进前后对比 Fig. 16 Comparison between roll flower patterns of P-shaped tube at second, fourth, and sixth passes before and after optimization |

|

图 17 P形管改进工艺后的变形辊花 Fig. 17 Deformation roll flower patterns of P-shaped tube after process optimization |

|

图 18 新旧工艺水平轧辊道次的纵向应变对比 Fig. 18 Longitudinal strain comparison of horizontal roll passes of original and new processes |

初始焊管在轧辊作用下的塑性变形问题实质上是金属的塑性流动问题。图 19(a)是第15道次水平下辊与管坯截面在角部接触的局部放大图。根据最小阻力定律,可以看出,管坯截面凸角体素中心的右侧金属质点流动速度大于左侧,整体偏向左侧流动,由于金属质点向左侧流动堆积,凸角很难进一步弯曲,无法成形至需要的角度尺寸,与实际截面情况相符。为了能够尽可能地平衡凹凸角的金属流动,使得角部成形充分,对管坯截面凸角体素中心右侧的接触轧辊进行角度释放,见图 19(b)。

|

图 19 第15道次凸角处轧辊辊形改进前后对比 Fig. 19 Comparison between roll shape of 15th pass at convex angle before and after optimization |

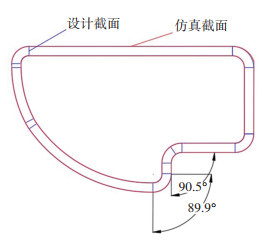

同理,对主要成形凸角的第2、4、6道次水平轧辊重新进行设计,并基于优化后的辊花修正其他轧辊辊形,得到改进后的全道次轧辊孔型,见图 20。相比于原始轧辊,改进后的辊形尺寸整体增大,第2、3、4、5、6、7道次的辊型在直线段以及凹凸角部分的变化更加显著。对改进的P形异型管辊弯成形工艺进行有限元仿真,分析仿真结果见图 21。可以看出P形异型管有限元仿真的最终产品截面与设计截面基本一致,凹凸角α和β的角度尺寸分别为90.5°和89.9°,角度偏差均在±1°的误差范围内,表明改进的工艺效果良好,可以投入生产。

|

图 20 改进后的全道次轧辊 Fig. 20 Improved full-pass rolls |

|

图 21 改进后工艺的P形管设计截面与仿真截面对比 Fig. 21 Comparison of design section and simulation section of P-shaped tube after process improvement |

采用改进的辊弯成形工艺,得到实际生产的P形异型管见图 22。经过测量,P形异型管的长、宽和腹高尺寸满足要求,其中凹角角度由121°下降为90.54°,凸角角度由123°下降为90°。凹凸角α和β的角度尺寸相对于基本尺寸,其精度分别提高了33.84%和36.70%,α和β角度偏差均在±1°的误差范围内,满足精度要求。总体而言,P形异型管改进后的辊弯成形工艺成形效果良好,产品符合厂家标准。

|

图 22 改进的辊弯成形工艺生产得到的P形管 Fig. 22 P-shaped tube produced by improved roll forming process |

1) 应用辊弯成形专业设计软件COPRA对平立交替的15道次P形异型管辊弯成形过程进行了有限元建模与仿真。应力集中在凸角与凹角的中心部位,凹凸角部位的塑性应变较小,变形不充分,仿真截面面积明显小于设计截面。因此,相邻角部成形不到位的主要原因是焊管周长来料不足以及成形方向相反的凹凸角金属流动不均。

2) 通过选择合适的压缩系数、分配恰当的截面变形量以及修正轧辊辊形相结合的方法对P形异型管辊弯成形工艺进行了改进。改进后的工艺纵向应变变化更符合实际生产变化规律,关键凹凸角α和β基本尺寸精度分别提高了33.84%和36.70%,采用邻角精确控制方法得到的成品满足生产实践中的高精度要求。

| [1] |

王先进. 冷弯型钢生产及应用[M]. 北京: 冶金工业出版社, 1994: 25. WANG Xianjin. The production and application of roll formed section steel[M]. Beijing: Metallurgical Industry Press, 1994: 25. |

| [2] |

MASUDA M, MUROTA T, JIMMA T, et al. Fundamental research on the cold-roll forming of metal strips[J]. Bulletin of the JSME, 1964, 7(28): 827. DOI:10.1299/jsme1958.7.827 |

| [3] |

ABEYRATHNA B, ROLFE B, HODGSON P, et al. An extension of the flower pattern diagram for roll forming[J]. International Journal of Advanced Manufacturing Technology, 2016, 83(9): 1683. DOI:10.1007/s00170-015-7667-0 |

| [4] |

KANG Wen, ZHAO Yixi, YU Wangwei, et al. Numerical simulation and parameters analysis for roll forming of martensitic steel MS980[J]. Procedia Engineering, 2014, 81: 251. DOI:10.1016/j.proeng.2014.09.159 |

| [5] |

FARAHMAND H R, ABRINI K. An upper bound analysis for reshaping thick tubes to polygonal cross section tubes through multistage roll forming process[J]. International Journal of Mechanical Sciences, 2015, 100: 90. DOI:10.1016/j.ijmecsci.2015.06.012 |

| [6] |

YAO Ye, QUACH W M, YOUNG B. Simplified models for residual stresses and equivalent plastic strains in cold-formed steel elliptical hollow sections[J]. Thin-Walled Structures, 2020, 154: 106835. DOI:10.1016/j.tws.2020.106835 |

| [7] |

于辉, 付志强, 杜凤山. 闭式冷弯成形辊花设计映射数学模型及实验研究[J]. 工程力学, 2017, 34(3): 227. YU Hui, FU Zhiqiang, DU Fengshan. Mapping mathematical modelling and experimental study for roll flower design in closed cold roll forming[J]. Engineering Mechanics, 2017, 34(3): 227. DOI:10.6052/j.issn.1000-4750.2015.08.0687 |

| [8] |

姜春民, 张静. 梯形截面异型管成型工艺研究[J]. 焊管, 2011, 34(6): 31. JIANG Chunmin, ZHANG Jing. Research on forming process of special pipe with ladder section[J]. Welded Pipe and Tube, 2011, 34(6): 31. DOI:10.19291/j.cnki.1001-3938.2011.06.006 |

| [9] |

曹建国, 王乐, 刘江, 等. 基于过弯缺陷控制的异型管辊弯成型过程有限元仿真[J]. 中南大学学报(自然科学版), 2017, 48(9): 2345. CAO Jianguo, WANG Le, LIU Jiang, et al. Finite element simulation of roll forming process based on over-bend defect control of shaped tube[J]. Journal of Central South University (Science and Technology), 2017, 48(9): 2345. DOI:10.11817/j.issn.1672-7207.2017.09.013 |

| [10] |

杜凤山, 付志强, 于辉. 矩形管冷弯成形的辊花设计及成形规律[J]. 中国机械工程, 2016, 27(21): 5. DU Fengshan, FU Zhiqiang, YU Hui. Roll flower design and forming mechanism of rectangular tubes in cold roll forming processes[J]. China Mechanical Engineering, 2016, 27(21): 5. DOI:10.3969/j.issn.1004-132X.2016.21.001 |

| [11] |

童乐为, 霍涛, 侯刚. 冷弯中厚壁矩形管屈服强度设计公式研究[J]. 建筑结构学报, 2018, 39(12): 81. TONG Lewei, HUO Tao, HOU Gang. Research on design formula for yield strength of cold-formed rectangular steel tubes with medium-thick wall[J]. Journal of Building Structures, 2018, 39(12): 81. DOI:10.14006/j.jzjgxb.2018.12.010 |

| [12] |

NEFUSSI G, PROSLIER L, GILORMINI P. A simulation of cold-roll forming for elastoplastic materials[J]. International Journal of Mechanical Sciences, 1998, 40(1): 15. DOI:10.1016/S0020-7403(97)00027-1 |

| [13] |

韩飞, 朱德鹏. 辊弯成形中成形力的理论分析和有限元仿真[J]. 锻压技术, 2016, 41(12): 150. HAN Fei, ZHU Depeng. Theoretical analysis and numerical simulation on forming force in rolling[J]. Forging & Stamping Technology, 2016, 41(12): 150. DOI:10.13330/j.issn.1000-3940.2016.12.026 |

| [14] |

贺增磊. 复杂截面型钢辊弯成型数值模拟研究[D]. 北京: 北京科技大学, 2016 HE Zenglei. Numerical simulation of cold roll forming of complex section steel[D]. Beijing: University of Science and Technology Beijing, 2016 |

| [15] |

马立东, 陈硕, 孙跃文. 焊管FFX成形初成形段显式动力仿真及实验[J]. 塑性工程学报, 2018, 25(2): 207. MA Lidong, CHEN Shuo, SUN Yuewen. Simulation and experiment on pre-forming section of welded pipe FFX forming with explicit dynamic algorithm[J]. Journal of Plasticity Engineering, 2018, 25(2): 207. DOI:10.3969/j.issn.1007-2012.2018.02.030 |

| [16] |

李连诗. 异型管制造方法[M]. 北京: 冶金工业出版社, 1994: 21. LI Lianshi. Manufacturing method of special-shaped tube[M]. Beijing: Metallurgical Industry Press, 1994: 21. |

| [17] |

曹国富, 曹笈. 高频直缝焊管理论与实践[M]. 北京: 冶金工业出版社, 2016: 257. CAO Guofu, CAO Ji. Straight-seam welded pipe: theory and practice[M]. Beijing: Metallurgical Industry Press, 2016: 257. |

| [18] |

李烨. P形管的孔型设计[J]. 焊管, 2005, 28(3): 39. LI Ye. Pass design of P shape pipes[J]. Welded Pipe and Tube, 2005, 28(3): 39. DOI:10.3969/j.issn.1001-3938.2005.03.011 |

| [19] |

FARZIN M, SALMANI T M, SHAMELI E. Determination of buckling limit of strain in cold roll forming by the finite element analysis[J]. Journal of Materials Processing Technology, 2002, 125/126: 626. DOI:10.1016/S0924-0136(02)00357-6 |

2023, Vol. 55

2023, Vol. 55