2. 衢州学院 电气与信息工程学院, 浙江 衢州 324000

2. College of Electrical and Information Engineering, Quzhou University, Quzhou 324000, Zhejiang, China

不锈钢材料具备优良的特性,已应用于心血管支架、人工关节和心脏瓣膜等[1],并且高质量不锈钢表面有利于提高其生物相容性与器件使用性能,因此高表面质量已然成为其产品加工的要求之一,高效、高表面质量的不锈钢表面抛光方法显得尤为重要[2]。

传统的抛光方法,如:机械抛光(mechanical polishing, MP)、化学抛光(chemical polishing, CP)、化学机械抛光(chemical mechanical polishing, CMP)、电解抛光(electrolytic polishing, EP)、电化学机械复合抛光(electrochemical mechanical polishing, ECMP)等已成功应用于不锈钢表面抛光[3-6]。然而,MP和CP加工难以满足低粗糙度的表面质量,且加工后损伤层深。CMP能兼顾不锈钢表面平整度与粗糙度,获得超光滑无损伤表面,但加工过程对大颗粒磨粒敏感度高,且所用的化学抛光液与环境亲和度低。EP和ECMP需要复杂的加工装置,且电流扰动对加工过程影响大。

为进一步提高抛光质量及效率,本课题组提出了剪切增稠抛光(shear-thickening polishing, STP)[7-8]。STP是一种基于非牛顿流体抛光液的剪切增稠特性的抛光方法,已在不同合金表面取得了较好应用[9-12]。近年来,针对更加复杂的超精密抛光需求,课题组在STP的基础上提出了力流变抛光(shear rheological polishing,SRP)[13]。SRP利用了非牛顿流体抛光液在剪切应力作用下的非线性流变特性,能实现曲面工件表面的高效、高表面质量柔性抛光[14-15]。但SRP过程中剪切增稠的效果对抛光液运动速度依赖性大,过高的抛光液速度所形成的离心效应会导致抛光液分布不均、速度过低,无法形成有效剪切增稠效应,且其流变过程不易控制,进而难以进一步提高抛光效率与工件表面质量。

针对上述问题,本文进一步优化SRP方法,提出振动辅助力流变抛光方法(vibration-assisted force rheological polishing, VFRP)。VFRP通过振动辅助作用主动控制抛光液的流变效应强度,进而实现抛光液黏度调控,在保证增稠强度的基础上,能有效降低力流变抛光过程中剪切增稠程度对抛光液速度的依赖。本研究对不锈钢材料VFRP去除过程进行分析,采用田口法分析抛光速度、振动频率和振幅3个关键参数对不锈钢抛光效率和表面粗糙度的影响,并确定优化工艺。

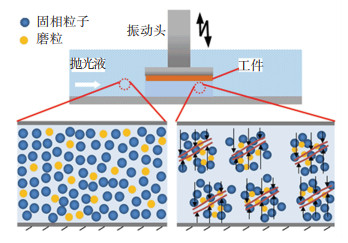

1 不锈钢振动辅助力流变抛光原理 1.1 振动辅助力流变抛光原理不锈钢表面振动辅助力流变加工原理见图 1。抛光液以非牛顿幂律流体作为基液,添加磨粒或者微粉配制得到。抛光液在达到临界剪切速率时会发生流固转换现象,即剪切增稠现象。在振动辅助作用下,加工区域的抛光液受振动作用,抛光液中粒子间发生相对相位差,形成一定的剪切速率,使得抛光区域抛光液产生流变效应。固相颗粒间相互作用力增强,抛光液黏度上升,增强了对磨粒的把持力。抛光液具有较好的流动特性,能够形成紧密贴合不同曲率复杂曲面的“柔性固着磨具”,实现复杂曲面的高效、高质量抛光。在振动辅助力流变抛光中,通过调节振幅、振动频率主动控制抛光液的流变效应强度。

|

图 1 振动辅助力流变抛光示意 Fig. 1 Schematic of VFRP |

振动辅助力流变抛光过程中,主要通过振动辅助作用控制施加于抛光液的剪切速率,进而实现抛光液黏度调控,提高加工过程中抛光液黏度以及对工件的剪切力,实现对工件表面微凸峰的去除。去除示意图见图 2。

|

图 2 工件表面微凸峰去除示意 Fig. 2 Removal of micro-convex peaks on workpiece surface |

所施加的振动频率为0~120 Hz,振动过程中不会形成超声波振动的空化效应[16],因此振动作用带动磨粒形成的冲击去除作用也微乎其微。抛光液与工件未发生相对运动时,磨粒与固相粒子均匀分散在抛光液中,工件表面不受剪切力作用,见图 2(a)。当抛光液和工件形成相对运动,抛光液的惯性力和流场阻力对工件表面形成法向压力Fn,抛光液受到流场阻力而产生剪切作用并形成粒子簇,对磨粒具备包裹和把持作用,并对工件表面形成剪切力Fs,见图 2(b)。随着抛光液和工件加工表面保持着相对运动,在压力与剪切力的协同作用下,通过粒子簇把持磨粒去除工件表面微凸峰,见图 2(c),抛光过程中对工件表面的持续压力和剪切力将保证加工过程材料的有效去除。当撤去振动作用以及抛光池转速,粒子簇将瞬间解体,磨粒与固相粒子重新均匀分散于抛光液中,见图 2(d)。

2 工艺优化试验 2.1 试验过程及条件以一定比例均匀混合多羟基聚合物、磨粒、去离子水和添加剂得到VFRP抛光液。通过应力控制流变仪(MCR 302, Anton Paar, Austria)测量其流变特性,使用直径为25 mm、锥角为2°的锥板,测量间隙为0.103 mm,使用Peltier加热夹套将测量温度控制在25 ℃,重复测量3次以减小误差。磨粒质量分数为12%的VFRP抛光液流变曲线见图 3,其黏度随剪切速率变化呈现3个阶段:低剪切速率下,抛光液黏度随着剪切速率的增大而减小,即剪切稀化现象;当剪切速率超过临界值时,抛光液黏度急剧增大,呈现强烈的剪切增稠现象;当剪切速率进一步增大时,抛光液又表现出剪切稀化现象[17]。

|

图 3 抛光液的流变曲线 Fig. 3 Rheological curves of polishing fluid |

抛光示意图见图 4(a),振动辅助力流变抛光试验平台见图 4(b)。工件通过夹具固定在自转轴上,抛光池带动抛光液与工件形成相对运动。音圈电机通过导电滑环固定在自转主轴上,抛光过程中对工件施加一定频率、振幅的轴向振动,一方面可使得工件与抛光液发生有效的相对位移;另一方面,抛光液受振动后产生流变效应,黏度急剧升高并增大对磨粒的把持力。工件平面与水平方向的倾角θ与流变仪转子锥角相同,设置为2°。为便于观测试验的加工结果,采用316不锈钢薄片作为加工对象,工件直径为25 mm。

|

图 4 VFPR抛光示意及试验设备 Fig. 4 Schematic of VFRP and test device |

VFRP试验条件见表 1。观测点位置见图 5,观测间隔为5 min。抛光前后工件质量由精密天平(MSA225S-CE)测量,其精度为0.01 mg,重复测量3次并取平均值。不同位置的表面粗糙度由白光干涉仪(Super View W1)测量,其采样区域大小为0.5 mm×0.5 mm,测量结果取平均值。

| 表 1 VFRP抛光试验条件 Tab. 1 VFRP polishing test conditions |

|

图 5 316不锈钢表面观测点示意 Fig. 5 Schematic of observation points on 316 stainless steel |

首先,在抛光池转速为30 r·min-1,振幅为0.25 mm,振动频率分别为60、90和120 Hz下进行抛光试验,观测加工前后工件表面形貌,分析不锈钢VFRP去除过程。其次,为获得最佳抛光工艺参数组合,并合理减少试验次数,以正交表设计试验,采用田口法分析抛光速度、振幅、振动频率对VFRP加工的影响[18]。提高抛光速度可有效提高抛光效率,但抛光速度过高所形成的离心效应会使加工后表面质量差,因此抛光池转速选取20、30、40、50 r·min-1。振动辅助的频率及振幅影响抛光液剪切增稠作用,振动辅助的频率及振幅过小不能使得加工区域抛光液形成强烈的增稠作用,但是过高又会导致抛光液对工件表面的黏滞力过大而造成划痕。因此振幅选取0.25、0.35、0.45、0.55 mm,振动频率选取60、80、100、120 Hz。3因素4水平的L16(34)正交试验见表 2。以工件材料去除率及表面粗糙度作为评价指标,对比不同因素水平下的平均响应得出较优抛光参数。

| 表 2 试验设计 Tab. 2 Test design |

材料去除与表面粗糙度结果采用信噪比(RSN)来评估,RSN为输出特征的期望值与不期望值的比值。RSN分析中包括望小特性、望目特性和望大特性[19]。加工过程中要求低表面粗糙度和高材料去除率,因此表面粗糙度为望小特性,其RSN值通过式(1)计算,材料去除率为望大特性,其RSN值通过式(2)计算[20]。

| $ R_{\mathrm{SN}}=-10 \log \frac{1}{r} \sum\limits_{j=1}^r R_{i j}^2 $ | (1) |

| $ R_{\mathrm{SN}}=-10 \log \frac{1}{u} \sum\limits_{j=1}^u \frac{1}{H_{\mathrm{MRR}}^2} $ | (2) |

式中:r=5为工件表面观测点数,i为重复测量次数,u=3为试验重复次数。材料去除率(HMRR)计算式见式(3):

| $ H_{\mathrm{MRR}}=10^7 \Delta m /(\rho S t) $ | (3) |

式中:Δm为抛光前后质量差,g;ρ为工件密度,g/cm3;S为工件面积,cm2;t为观测时间,min。

3 结果与讨论 3.1 不锈钢材料去除过程塑性材料如低碳钢、铜、铝等能产生较大的塑性变形,在外力作用下,虽然材料产生较显著变形但不被破坏。VFRP对塑性材料的加工过程中,受振动抛光液中固相粒子包裹磨粒形成粒子簇,对材料的去除过程主要归纳为滑擦和耕犁,以及磨粒的微切削作用,其微观原理见图 6。当磨粒接触工件表面时,磨粒的切削刃对工件表面施加法向压力使其发生弹性形变,抛光液与加工表面存在相对运动速度,磨粒受剪切力作用与工件表面形成滑移摩擦。随着法向压力的增大,当磨粒切削刃对工件接触区域的应力超过材料的屈服应力时,将产生耕犁现象,工件表面材料形成塑性变形而隆起。随着磨粒继续压入工件表面并滑动,磨粒切削刃将推动工件材料脱离工件表面,形成微小的切削作用,磨粒压入工件表面的深度必须超过临界切削深δcrit才能实现材料的去除[21]。

|

图 6 塑性材料去除过程示意 Fig. 6 Schematic of plastic material removal process |

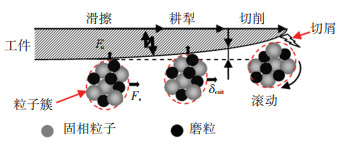

在不同振动频率下对光滑不锈钢片表面进行抛光,初始表面粗糙度Sa为8.5 nm。使用超景深显微镜(VHX-7000)和白光干涉仪(Super View W1)观测加工前后工件表面形貌。加工10 min后工件表面形貌见图 7。

|

图 7 抛光前后工件表面形貌 Fig. 7 Micrographs of workpiece surface before and after polishing |

工件初始表面为光滑表面,仅有几处凹坑见图 7(a)。在60、90 Hz下抛光后,表面凹坑数量减少,见图 7(b)、7(c),且未对表面造成新的缺陷。在120 Hz频率下抛光后,磨粒对工件表面形成滑擦痕迹,见图 7(d)。抛光液对工件表面的黏滞力表达式见式(4)[22]。当振动频率为60、90 Hz时,抛光液受振动形成的剪切速率小,抛光池带动抛光液对工件表面形成的黏滞力小。当振动频率为120 Hz时,受振动抛光液对工件表面形成的流体动压及黏滞力超过材料的屈服强度,磨粒压入工件表面并在剪切力及抛光速度的作用下耕犁工件表面;随着磨粒的动能降低无法继续材料去除作用时,抛光液带动粒子簇翻转继而离开工件表面,在工件表面形成凹坑见图 7(d)。形成的滑擦痕迹的截面见图 8,验证了VFRP加工过程中不锈钢材料的塑性去除过程,并为加工参数优化提供借鉴。

|

图 8 滑擦痕迹截面 Fig. 8 Cross-section of skid marks |

| $ F=\eta \cdot s \cdot \mathrm{d} v / \mathrm{d} x $ | (8) |

式中:F为黏滞力,η为黏度,s为接触面积,dv/dx为速度梯度。

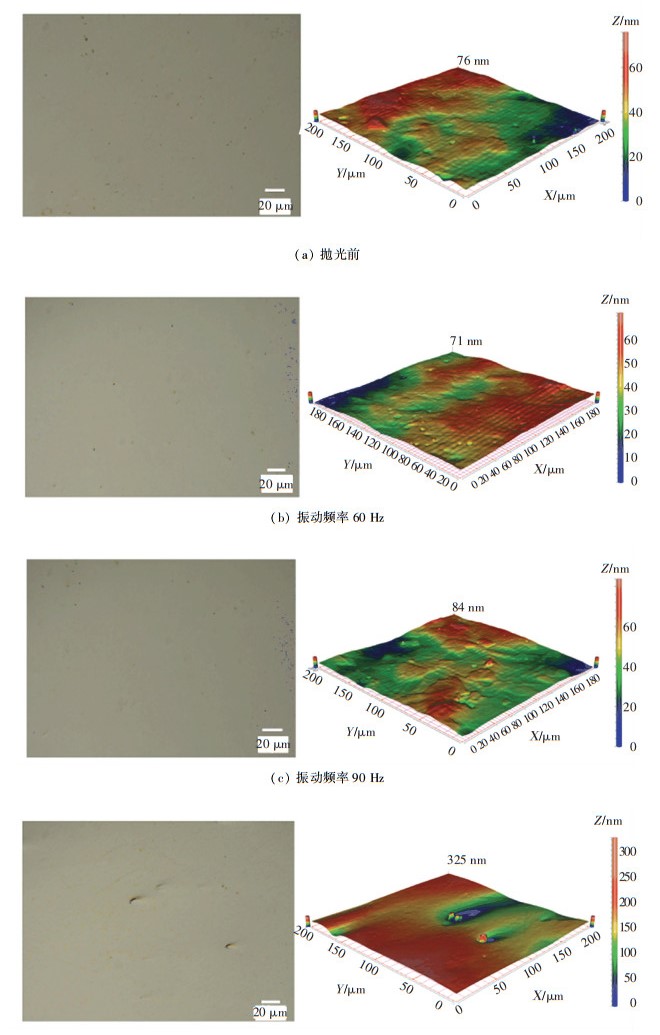

3.2 正交试验结果正交试验的材料去除率、表面粗糙度及其RSN值计算结果见表 3。不同因素水平下材料去除率及表面粗糙度的RSN值见图 9。

| 表 3 表面粗糙度和材料去除率的RSN值 Tab. 3 RSN values of surface roughness and material removal rate |

|

图 9 不同因素水平的RSN值 Fig. 9 RSN values of different factor levels |

由图 9(a)可知,材料去除率的RSN值随着抛光速度的增加而增大,这表明抛光池转速越高,工件材料去除率随之增大,抛光速度的提高将直接提升加工效率。此外随着剪切速率的提高,加工区域抛光液黏度升高,对磨粒的把持力提高,因而更有效地进行工件材料的去除。

随着抛光速度的提高,工件表面粗糙度RSN值先增大后减小,当抛光速度为40 r·min-1时,RSN值达到最大值为-23.38。随着抛光速度的提高,抛光液受离心运动向抛光池壁上堆积,见图 10。在相同体积抛光液的情况下,抛光液不能完整包裹工件表面,导致不锈钢平面工件外沿材料去除率大,而中心区域抛光效果差,使得工件薄片中心粗糙度大,外沿粗糙度小。

|

图 10 不同转速下抛光液离心运动示意 Fig. 10 Schematic of centrifugal movement of polishing fluid under different speeds |

由图 9(a)可知,随着振动频率增大,工件材料去除率的RSN值先增大后减小,当振动频率为80 Hz时,材料去除率RSN值达到峰值34.72。增大振动频率可提高加工区域抛光液的剪切速率,进而提高加工区域抛光液黏度以及抛光液对工件的剪切力和压力,在一定程度上提高材料去除率。但是随着振动频率进一步提高,工件材料去除率呈现下降趋势。当施加于抛光液的振动频率达到120 Hz时,抛光液形成“柔性固着模具”且黏度较高,无法响应工件的高频往复振动,与工件表面形成间隙,导致抛光效率降低。

3.5 振幅的影响随着振幅的增大,材料去除率RSN值先增大后减小,当振幅为0.35 mm时,材料去除率RSN值达到最大34.84。增大振幅可提高加工区域抛光液的剪切速率,进而提高抛光液黏度以及对工件的剪切力。当振幅过大时,施加于加工区域抛光液剪切速率越大,加工区域抛光液黏度升高形成固着磨具,在相对运动过程中抛光液不能很好贴合工件表面,形成加工空隙导致材料去除率降低。

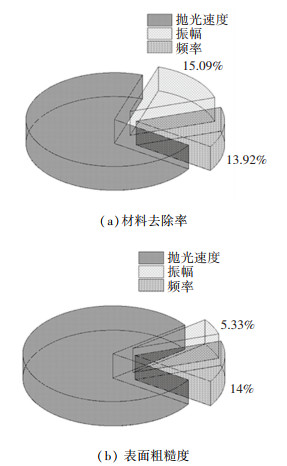

3.6 方差分析为评估不同抛光参数对材料去除率和工件表面粗糙度的影响程度,参考文献[16]的方法利用方差分析(ANOVA)进行研究。抛光速度、振幅和振动频率对材料去除率和表面粗糙度Sa的影响程度见图 11。抛光速度(70.99%)对材料去除率影响最大,振幅(15.09%)次之,振动频率(13.92%)最小。对于表面粗糙度而言,抛光速度(80.67%)对材料去除率影响最大,振动频率(14%)次之,振幅影响最小(5.33%)。

|

图 11 方差分析结果 Fig. 11 ANOVA results |

根据上述加工参数对材料去除率和表面粗糙度的影响分析,在较优的表面粗糙度前提下能保持较高材料去除率的工艺参数组合为抛光转速40 r·min-1、振幅0.35 mm、振动频率80 Hz。

基于上述优化后的加工参数,对316不锈钢进行抛光试验,工件表面粗糙度Sa及表面形貌随抛光时间的变化见图 12。

|

图 12 表面粗糙度随抛光时间变化曲线 Fig. 12 Surface roughness changes with polishing time |

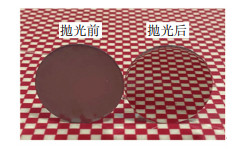

在优化后加工条件下抛光30 min后,工件表面粗糙度Sa从(80±10) nm快速降低至(7.1±0.9) nm。抛光前后工件表面微观3D形貌见图 13,表面宏观形貌见图 14。被加工表面的划痕被去除,粗糙表面被抛光成光滑表面且具有镜面效果,材料去除率最高达到68 nm·min-1。

|

图 13 工件表面3D形貌 Fig. 13 3D topography of workpiece surface |

|

图 14 抛光前后不锈钢工件表面 Fig. 14 Surface of stainless steel workpiece before and after polishing |

对不锈钢VFRP加工去除过程进行了分析,并基于田口法的不锈钢工件加工工艺参数优化设计,以材料去除率与表面粗糙度Sa为评价目标,得出VFRP优化工艺参数,研究结论如下:

1) VFRP加工不锈钢过程中,受振动抛光液中粒子间发生相对相位差并形成一定的剪切速率,使抛光液产生流变效应并把持游离磨粒,在相对运动作用下对工件表面施加压力及剪切力。对不锈钢材料的去除过程主要为滑擦和耕犁,以及磨粒的微切削作用。振动频率为60、90 Hz时,抛光液对工件表面形成的黏滞力小,加工后工件表面质量进一步提高;当振动频率达到120 Hz时,抛光液对工件表面黏滞力过大而造成滑擦痕迹。

2) 探讨了基于田口法的316不锈钢工件加工工艺参数优化设计,获取优化的VFRP加工工艺参数。抛光速度对材料去除率影响最大,振幅次之,振动频率最小。抛光速度对表面粗糙度影响最大,振动频率次之,振幅最小。以优化的工艺参数抛光30 min后,316不锈钢表面粗糙度Sa由(80±10) nm快速下降到(7.1±0.9) nm,其材料去除率达到68 nm·min-1。工件表面的划痕被去除,粗糙形面被抛光成光滑表面且具有镜面效果。

| [1] |

HWANG H W, HONG S, HWANG S S, et al. Analysis of recover-able residual image characteristics of flexible organic light-emitting diode displays using polyimide substrates[J]. IEEE Electron Device Letters, 2019, 1108. DOI:10.1109/LED.2019.2914142 |

| [2] |

YUAN J L, YAO W F, ZHAO P, et al. Kinematics and trajectory of both-sides cylindrical lapping process in planetary motion type[J]. International Journal of Machine Tools & Manufacture, 2015, 92: 60. DOI:10.1016/j.ijmachtools.2015.02.004 |

| [3] |

徐苏莉, 徐玉娟, 张斌. 不锈钢玻璃封接组件化学抛光工艺[J]. 电镀与精饰, 2016, 38(3): 17. XU Suli, XU Yujuan, ZHANG Bin. Chemical polishing process of stainless steel for assembly sealing glass[J]. Plating & Finishing, 2016, 38(3): 17. DOI:10.3969/j.issn.1001-3849.2016.03.005 |

| [4] |

卫海瑞. 化学机械抛光在奥氏体不锈钢中的应用[J]. 山西冶金, 2021, 44(2): 124. WEI Hairui. Application of chemical mechanical polishing in austenitic stainless steel[J]. Shanxi Metallurgy, 2021, 44(2): 124. DOI:10.16525/j.cnki.cn14-1167/tf.2021.02.50 |

| [5] |

李风, 陈海燕. 不锈钢表面的电化学机械复合抛光[J]. 兵器材料科学与工程, 2007, 30(2): 11. LI Feng, CHEN Haiyan. Combined electrochemical and mechanical machining of stainless steel plate[J]. Ordnance Material Science and Engineering, 2007, 30(2): 11. DOI:10.3969/j.issn.1004-244X.2007.02.004 |

| [6] |

张克华, 石栋, 刘润之, 等. 电化学机械复合抛光薄膜太阳能电池柔性不锈钢衬底[J]. 光学精密工程, 2016, 24(2): 343. ZHANG Kehua, SHI Dong, LIU Runzhi, et al. Electrochemical mechanical polishing of thin film solar cell flexible stainless steel substrate[J]. Optics & Precision Engineering, 2016, 24(2): 343. DOI:10.3788/OPE.20162402.0343 |

| [7] |

LI M, LYU B H, YUAN J L, et al. Shear-thickening polishing method[J]. International Journal of Machine Tools and Manufacture, 2015, 94: 88. DOI:10.1016/j.ijmachtools.2015.04.010 |

| [8] |

LI M, LYU B H, YUAN J L, et al. Evolution and equivalent control law of surface roughness in shear-thickening polishing[J]. International Journal of Machine Tools & Manufacture, 2016, 108: 113. DOI:10.1016/j.ijmachtools.2016.06.007 |

| [9] |

LYU B H, HE Q K, CHEN S H, et al. Experimental study on shear thickening polishing of cemented carbide insert with complex shape[J]. International Journal of Advanced Manufacturing Technology, 2019, 103: 585. DOI:10.1007/s00170-019-03600-w |

| [10] |

SHAO Q, LYU B H, YUAN J L, et al. Shear thickening polishing of the concave surface of high-temperature nickel-based alloy turbine blade[J]. Journal of Materials Research and Technology, 2021, 11: 72. DOI:10.1016/j.jmrt.2020.12.112 |

| [11] |

NGUYEN D N, DAO T P, PRAKASH C, et al. Machining parameter optimization in shear thickening polishing of gear surfaces[J]. Journal of Materials Research and Technology, 2020, 9(3): 5112. DOI:10.1016/j.jmrt.2020.03.028 |

| [12] |

WANG J H, LYU B H, JIANG L, et al. Chemistry enhanced shear thickening polishing of Ti-6Al-4V[J]. Precision Engineering, 2021, 72: 59. DOI:10.1016/j.precisioneng.2021.04.002 |

| [13] |

袁巨龙, 王金虎, 吕冰海, 等. 力流变抛光技术[J]. 机械工程学报, 2022, 58(15): 21. YUAN Julong, WANG Jinhu, LV Binghai, et al. Shear rheological polishing technology[J]. Journal of Mechanical Engineering, 2022, 58(15): 21. DOI:10.3901/JME.2022.15.021 |

| [14] |

杨易彬, 吕冰海, 宋志龙, 等. 铝合金锥镜化学增强力流变抛光优化实验研究[J]. 表面技术, 2020, 49(10): 329. YANG Yibin, LYU Binghai, SONG Zhilong, et al. Optimization experiment for chemistry enhanced shear thickening polishing of aluminum alloy conical mirror[J]. Surface Technology, 2020, 49(10): 329. DOI:10.16490/j.cnki.issn.1001-3660.2020.10.039 |

| [15] |

王金虎, 袁巨龙, 吕冰海, 等. 石英半球谐振子力流变抛光[J]. 飞控与探测, 2021, 4(1): 60. WANG Jinhu, YUAN Julong, LYU Binghai, et al. Shear rheological polishing of quartz hemispheric resonator[J]. Flight Control & Detection, 2021, 4(1): 60. |

| [16] |

张宇超, 董志国, 雷鸿博, 等. 超声振动辅助软性磨料流喷孔光整加工研究[J]. 组合机床与自动化加工技术, 2021, 7: 165. ZHANG Yuchao, DONG Zhiguo, LEI Hongbo, et al. Study on ultrasonic vibration-assisted soft abrasive flow machining of nozzle hole[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2021, 7: 165. DOI:10.13462/j.cnki.mmtamt.2021.07.038 |

| [17] |

GALINDO-ROSALES F J, RUBIO-HERNÁNDEZ F J, SEVILLA A, et al. How Dr. Malcom M. Cross may have tackled the development of "An apparent viscosity function for shear thickening fluids"[J]. Journal of Non-Newtonian Fluid Mechanics, 2011, 166(23/24): 1421. DOI:10.1016/j.jnnfm.2011.08.008 |

| [18] |

邵琦, 邵蓝樱, 吕冰海, 等. 基于田口法的石英玻璃剪切增稠抛光工艺参数优化[J]. 表面技术, 2021, 50(12): 85. SHAO Qi, SHAO Lanying, LYU Binghai, et al. Parameter optimization by Taguchi method for shear thickening polishing process of quartz glass[J]. Surface Technology, 2021, 50(12): 85. DOI:10.16490/j.cnki.issn.1001-3660.2021.12.008 |

| [19] |

柯明峰, 吕冰海, 邵蓝樱, 等. 硬质合金刀片前刀面的剪切增稠抛光实验研究[J]. 表面技术, 2022, 51(1): 220. KE Mingfeng, LYU Binghai, SHAO Lanying, et al. Experimental study on shearing thickening polishing of rake surface of cemented carbide inserts[J]. Surface Technology, 2022, 51(1): 220. DOI:10.16490/j.cnki.issn.1001-3660.2022.01.023 |

| [20] |

YAO W F, LIU J W, HUANG J, et al. Improvement of roundness in centerless finishing of bearing steel rollers by Taguchi method in experiments and simulation[J]. International Journal of Advanced Manufacturing Technology, 2021, 118(9): 2853. DOI:10.1007/s00170-021-08020-3 |

| [21] |

陈俊云, 张洁, 靳田野. 单晶锗微结构的超声振动辅助微切削加工[J]. 哈尔滨工业大学学报, 2020, 52(1): 69. CHEN Junyun, ZHANG Jie, JIN Tianye. Ultrasonic vibration assisted micro cutting of micro-structures on single crystal germanium[J]. Journal of Harbin Institute of Technology, 2020, 52(1): 69. DOI:10.11918/201907031 |

| [22] |

王党社, 张建生, 张欣, 等. Couette型液体粘滞系数测量公式修正[J]. 大学物理实验, 2017, 30(6): 13. WANG Dangshe, ZHANG Jiansheng, ZHANG Xin, et al. Correction on formulation for liquid viscosity coefficient determined by Couette type eddy-canister viscometer[J]. Physical Experiment of College, 2017, 30(6): 13. DOI:10.14139/j.cnki.cn22-1228.2017.06.005 |

2023, Vol. 55

2023, Vol. 55