统计表明,建筑业的二氧化碳排放量约占全国总排放量的50%。因此,降低建筑业碳排放是实现中国“双碳”战略目标的重要举措之一。装配式结构具有节能减排、工期短、施工质量易控制等优点,具有很好的应用前景。近年来,国内外学者对装配式柱[1]、梁[2]、剪力墙[3]、梁柱节点[4-5]和框架[6-7]进行了大量研究,致力于研发性能可靠的装配式结构体系。

复式钢管混凝土柱是在同心放置的双层钢管夹层填充混凝土而形成的新型组合柱[8],夹层混凝土能够限制钢管柱壁过早的局部屈曲,同时钢管对核心混凝土的侧向约束提高了混凝土的抗压承载力。文献[9-10]对内圆外方复式钢管混凝土柱进行了轴压试验和抗震性能试验,研究结果表明,复式钢管混凝土柱具有较高的承载力和延性,且该类组合柱在往复荷载作用下的滞回曲线饱满,耗能能力强,满足抗震设防要求。文献[11-12]对填充橡胶混凝土的复式钢管混凝土柱进行了轴压试验和数值模拟研究,结果表明该组合柱具有良好的力学性能,可作为抗震区建筑结构的承重构件;并且能够促进力学性能较低、废弃资源利用率高的新型混凝土的应用。因此,复式钢管混凝土柱具有广阔的工程应用前景。

力学性能可靠的梁柱节点能够推动复式钢管混凝土柱在建筑结构中的应用。文献[13-14]提出了设置竖向肋板的复式钢管混凝土柱-钢梁节点,对该节点进行了往复荷载作用下的抗震试验和有限元分析;结果表明,该节点具有较大的初始刚度和承载力,且滞回曲线饱满,耗能能力好,层间位移角和转角延性系数均满足抗震规范要求。文献[15-16]提出一种外钢管不连通的复式钢管混凝土环梁节点,4个节点试件的拟静力试验结果表明,该节点具有较好的延性和变形能力,节点整体性强,满足“强柱弱梁、强节点弱构件”的设计准则;但节点区域构造复杂,现浇混凝土增加了施工难度。此外,还提出了一种复式钢管混凝土柱-钢梁外加强环板式节点,节点拟静力试验结果表明,该组合节点的滞回曲线饱满,具有良好的抗震性能;但环板处设置较多的焊接工序,现场施工质量难以控制。文献[17-18]提出了一种通过单边螺栓连接的内方外方复式钢管混凝土柱-钢梁节点,8个节点试件的低周往复荷载试验研究结果表明,该组合节点具有良好的延性和抗震性能,适用于高烈度地震区;但从单边螺栓连接方式来看,单边螺栓适用于内外钢管截面形状相同的复式钢管混凝土柱。文献[19]提出了通过端板和单边螺栓连接的钢管混凝土柱-钢梁节点,对该节点进行了单调荷载作用下的试验研究,结果表明外伸式端板和圆钢管分别代替平齐式端板和方钢管可有效提高节点的抗弯承载力和初始刚度。以上节点虽具有良好的力学性能,但未从装配式构造角度出发,现场仍需大量湿作业或焊接工序。因此,急需研发一种性能可靠、模块化施工的装配式节点,促进复式钢管混凝土柱在装配式结构中的应用。

为此,本文提出一种便于灾后修复的装配式复式钢管混凝土节点,对6个节点试件进行柱顶恒定荷载和柱端水平往复荷载共同作用下的抗震试验,研究节点的承载力、延性、刚度退化、承载力退化和耗能能力,并分析端板厚度、柱轴压比、螺栓直径、混凝土填充度和内钢管截面形状对节点性能的影响;最终,建立装配式复式钢管混凝土节点的有限元模型。

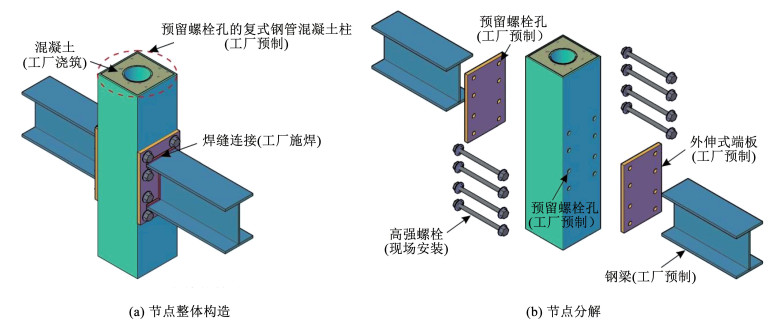

1 节点构造及设计原理 1.1 节点构造本文所提出的装配式复式钢管混凝土节点见图 1,节点主要由复式钢管混凝土柱、外伸式端板、钢梁和高强螺栓组成。

|

图 1 装配式复式钢管混凝土节点 Fig. 1 Prefabricated concrete-filled double-skin steel tubular joint |

预留螺栓孔的复式钢管混凝土柱预制:1)按尺寸在外方钢管柱壁开设螺栓孔,孔直径比螺栓直径大4 mm,便于安装;2)将外方钢管和内钢管同心焊接至柱底板;3)在方钢管螺栓孔放置与孔直径相同且贯通钢管截面的带油塑性管;4)在内外钢管间浇筑混凝土,待混凝土养护结束取出塑性管,形成预留螺栓孔的复式钢管混凝土柱。

带端板的钢梁预制:1)根据设计要求,选取钢梁型号和端板;2)在端板开设与钢管柱壁布置相同的螺栓孔,要求孔直径比高强螺栓直径大4 mm,便于安装;3)采用双面角焊缝将端板焊接至钢梁端部,保证两者截面中心重合,形成带端板的钢梁。

节点各部件在工厂预制完成后均要进行除锈和喷漆处理,然后运输至施工现场。按如下步骤安装:1)确定复式钢管混凝土柱的位置;2)通过对中复式钢管混凝土柱和端板的螺栓孔实现钢梁在高度方向就位;3)根据《钢结构高强螺栓连接技术规程》(JGJ 82—2011)[20]的要求,对螺栓进行初拧和终拧,完成节点安装。

1.2 节点设计原理1) 构造合理、便于施工。复式钢管混凝土柱的抗弯刚度与端板和钢梁相比较大,促使节点塑性铰出现在梁端,从而实现“强柱弱梁”的设计要求。现场节点安装采用高强螺栓连接,螺栓数目少且螺栓轴向与钢梁长度方向相同,便于安装。

2) 传力清晰、受力合理。钢梁翼缘承担大部分弯矩,翼缘拉力传递至外伸式端板,使端板受弯;端板与柱壁之间仅由高强螺栓连接,由于相互作用,端板受翼缘拉力后会对螺栓产生轴向拉力;高强螺栓贯通复式钢管混凝土柱全截面,螺栓拉力传递至柱核心区,使柱核心区受剪。

3) 节能减排、降低成本。节点各构件均可实现工业化生产,质量易控制,可减少碳足迹;施工现场仅需螺栓安装,无湿作业和焊接工序,实现降低人工成本和时间成本。

2 试验概况 2.1 试件设计以某跨度为4 800 mm,层高为3 300 mm的框架为原型,按1∶ 2缩尺比设计框架中节点试件,以柱和梁的反弯点为边界,试件尺寸见图 2,其中考虑了加载装置的边界尺寸。考虑端板厚度、柱轴压比、螺栓直径、混凝土填充度和内钢管截面形状对节点性能的影响,共设计6个节点试件,各试件编号及详细参数见表 1。贯通螺栓采用12.9级高强螺栓,对于直径为16 mm的螺栓,设定终拧扭矩为280 N · m;对于直径为20 mm的螺栓,设定终拧扭矩为420 N · m。

|

图 2 试件PCEE1 - 1的构造(mm) Fig. 2 Configurations of specimen PCEE1 - 1(mm) |

| 表 1 节点试件参数 Tab. 1 Details of specimens |

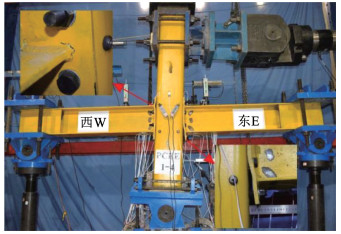

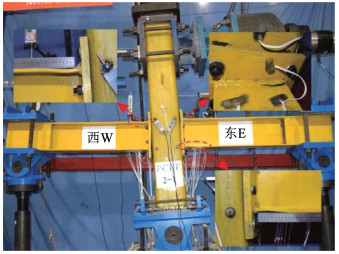

试验加载装置见图 3,柱底端固定于带有铰的刚性支座,刚性支座固定于基座平台;柱端水平方向与1 000 kN MTS作动器通过夹板和螺杆相连,柱顶竖向与5 000 kN液压千斤顶接触,液压千斤顶顶部设置滑动支座,可在反力架底面沿水平方向自由滑动。梁端与基座平台通过两端带铰的刚性支杆连接,在刚性支杆下端设置荷载传感器,记录梁端荷载变化。

|

图 3 试验加载装置 Fig. 3 Experimental loading devices |

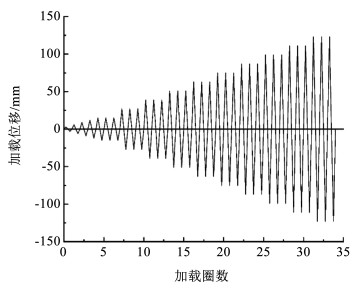

试验开始后,竖向荷载通过液压千斤顶分三级加载至预设轴向荷载(0、500 kN、1 000 kN、目标值),每级加载完毕,观测试验装置及仪器是否正常,若无异常继续加载。待竖向荷载到达目标值后,保持恒定并开始施加水平往复荷载,参考《建筑抗震试验规程》(JGJ/T 101—2015)[21],水平往复荷载采用位移控制的加载方式,在数值模拟得到的屈服位移前,每级荷载循环一次,每级加载位移增量为3 mm;之后每级荷载往复循环3次,每级加载位移增加12 mm,见图 4。当荷载降至峰值荷载的85%以下,终止试验。

|

图 4 水平循环荷载的加载制度 Fig. 4 Procedure for lateral cyclic loads |

试件中的钢管、钢梁和外伸式端板均采用Q235B级钢材,参考《钢及钢产品力学性能试验取样位置及试样制备》(GB/T 2975—2018)[22],分别从外方钢管、内圆钢管、内方钢管、钢梁翼缘、钢梁腹板和外伸式端板切取标准试样,每种厚度制作一组试样,每组3个试样。根据《金属材料拉伸试验第1部分:室温试验方法》(GB/T 228.1—2010)[23],对所取试样进行拉伸试验,钢材材料属性的实测结果见表 2。

| 表 2 钢材材性 Tab. 2 Mechanical properties of steel |

在浇筑复式钢管混凝土柱时,同期制备9个100 mm×100 mm×100 mm的混凝土试块,对28 d标准养护后的混凝土试块进行单轴抗压试验,测得混凝土试块的平均抗压强度为29.65 MPa,根据《混凝土结构设计规范》(GB 50010—2010)[24],核心混凝土的标准立方体抗压强度为28.17 MPa,弹性模量为29 139 MPa。

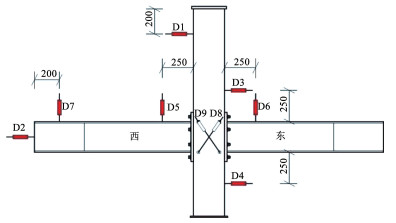

2.4 量测方案如图 5所示,每个试件布置9个位移计。D1用于记录加载过程中柱顶横向位移,量测结果与作动器所记录的荷载共同绘制节点试件的荷载-位移滞回曲线;D2用于监测梁端的横向位移;D3~D6用于记录加载过程中节点区柱端和梁端的位移变化,结合几何关系得到加载过程中节点的转角变化;D7用于记录梁端竖向位移;D8和D9用于测量节点区的剪切变形。在试件关键部位布置应变片,记录各构件在加载过程中的应变变化,量测方案参考文献[25]。

|

图 5 位移计布置(mm) Fig. 5 Arrangement of displacement meters(mm) |

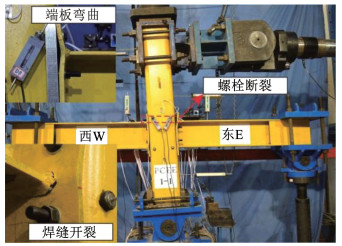

在加载初期,试件发出规律的响声,但未观察到明显的变形。当水平位移达到15 mm时,端板在钢梁翼缘处开始出现轻微的弯曲变形,随着荷载等级的增大,变形程度不断加剧。当水平荷载达到51 mm时,钢梁翼缘边缘处的焊缝出现裂缝,随后裂缝向腹板方向发展,但焊缝开裂在峰值荷载等级后,说明焊接节点性能可靠;此时,最上排螺栓明显撬曲。当水平荷载达到87 mm时,最上排外侧螺栓断裂崩出,试件发出清脆的响声。当水平荷载达到99 mm时,荷载降至预设目标值,停止加载,试件破坏形态见图 6。

|

图 6 试件PCEE1 - 1的破坏形态 Fig. 6 Failure mode of specimen PCEE1 - 1 |

试件PCEE1 - 2与试件PCEE1 - 1的不同是采用了20 mm厚端板代替了12 mm厚端板。直到水平加载位移达到39 mm时,端板才发生了轻微的弯曲变形。当水平加载位移达到63 mm时,钢梁翼缘端部观测到局部屈曲变形,该试验现象在试件PCEE1 - 1中并未出现。当水平加载位移达到87 mm时,才观测到钢梁端部与端板间的焊缝开裂。在111 mm加载等级时,最上排螺栓发生断裂现象;在123 mm加载等级时,最下排螺栓发生断裂现象,试验终止,试件破坏形态见图 7。对比结果表明,增加端板厚度能够提高端板抗弯能力,从而延缓螺栓的撬曲、断裂现象,促使钢梁发生塑性变形,提高节点承载力。

|

图 7 试件PCEE1 - 2破坏形态 Fig. 7 Failure mode of specimen PCEE1 - 2 |

试件PCEE1 - 3与PCEE1 - 1不同的是将柱轴压比从0.3提高到0.4。试验过程中,端板与钢梁之间焊缝开裂现象出现在39 mm加载等级,比试件PCEE1 - 1更早。最上排两根螺栓断裂现象也较早地出现在水平加载等级为75 mm时;其余现象出现时间与试件PCEE1 - 1基本相同,试件的破坏形态见图 8。

|

图 8 试件PCEE1 - 3破坏形态 Fig. 8 Failure mode of specimen PCEE1 - 3 |

试件PCEE1 - 4与PCEE1 - 1不同的是将螺栓直径从16 mm增大到20 mm。与试件PCEE1 - 1不同的是焊缝开裂现象较早出现在水平加载等级为39 mm时;水平加载等级为75 mm时,螺栓发生较大程度的松动,使端板和柱壁明显分离,但直至试验结束也没有发生螺栓断裂现象,表明增大螺栓直径可以避免节点发生螺栓断裂现象,试件的破坏形态见图 9。

|

图 9 试件PCEE1 - 4破坏形态 Fig. 9 Failure mode of specimen PCEE1 - 4 |

试件PCEE2 - 1与试件PCEE1 - 2不同的是采用了实复式柱,提高了复式钢管混凝土柱的混凝土填充度。与PCEE1 - 2相比,焊缝开裂现象较早地出现在75 mm加载等级。端板弯曲和钢梁翼缘屈曲现象与试件PCEE1 - 2相同,试验过程中未出现螺栓断裂现象。试验停止在111 mm加载等级,破坏形态见图 10。

|

图 10 试件PCEE2 - 1破坏形态 Fig. 10 Failure mode of specimen PCEE2 - 1 |

试件PCEE2 - 2与试件PCEE2 - 1不同的是内圆钢管被替换为等截面方钢管。在39 mm加载等级时,观察到钢梁翼缘端部发生局部屈曲,这比试件PCEE2 - 1出现的更早。此外,焊缝开裂也较早地出现在加载等级为51 mm时,端板弯曲现象与试件PCEE2 - 1相同。试验最终停止在加载等级为99 mm时,试件的破坏形态见图 11。

|

图 11 试件PCEE2 - 2破坏形态 Fig. 11 Failure mode of specimen PCEE2 - 2 |

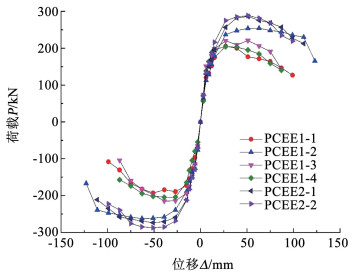

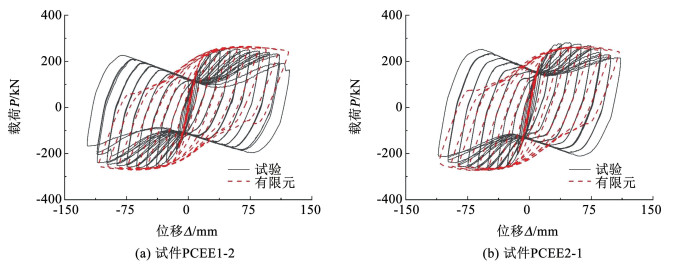

荷载-位移滞回曲线是分析节点承载力、延性、刚度退化、强度退化、耗能能力等抗震性能指标的依据,各试件的荷载-位移滞回曲线见图 12。

|

图 12 荷载-位移滞回曲线 Fig. 12 Load - displacement hysteretic curves |

从图 12中可见,6个试件的滞回曲线都较为饱满,表明本文所提的节点具有较强的耗能能力。随着荷载等级的提高,滞回曲线出现了不同程度的捏缩滑移现象,这是因为随着荷载的增大,螺栓和端板发生了不可恢复的塑性变形,且螺栓和螺栓孔壁存在间隙,各构件克服摩擦后开始滑动。由于包辛格效应,滞回曲线在正、负两个加载方向表现出不对称性。对比表明,采用较厚端板的节点滞回曲线捏缩滑移更明显,原因是端板厚度的增加提高了端板抗弯能力,进而提高了节点承载力,使螺栓承受更大的轴向荷载,且增大端板厚度增加了螺栓的有效长度,使其塑性变形加剧。

4.2 骨架曲线及特征荷载图 13所示为6个试件的荷载-位移骨架曲线,屈服点按“等效弹塑性屈服法”确定,破坏荷载取极限荷载的85%,各试件的屈服荷载、极限荷载和破坏荷载以及相应的位移见表 3。

|

图 13 试件骨架曲线 Fig. 13 Skeleton curves of specimens |

| 表 3 试件主要结果 Tab. 3 Key results of specimens |

1) 各骨架曲线均表现为S形,表明节点试件在加载过程中分别经历了弹性阶段、弹塑性阶段和塑性破坏阶段。

2) 试件PCEE1 - 1中端板厚度为12 mm,试件PCEE1 - 2中端板厚度为20 mm,试件PCEE1 - 2节点的正负向峰值荷载分别比试件PCEE1 - 1高23.7%和35.9%,对应位移分别提高了133.1%和23.5%,表明增大端板厚度可明显提高节点承载力,延缓节点破坏。此外,试件PCEE1 - 2的曲线斜率明显大于试件PCEE1 - 1,表明增大端板厚度可显著提高节点刚度。

3) 试件PCEE1 - 3的正负向峰值荷载分别比试件PCEE1 - 1高7.5%和11.5%,说明将复式钢管混凝土柱的轴压比从0.3增大到0.4,可提高节点的承载力。试件PCEE1 - 4的正向峰值荷载比试件PCEE1 - 1低0.7%,而负向峰值荷载比试件PCEE1 - 1高5.9%,由此可见,改变螺栓直径对节点承载力影响较小。

4) 试件PCEE2 - 1的正负向峰值荷载分别比试件PCEE1 - 2高12.5%和4.3%,而对应位移均降低了23.5%,说明采用实复式钢管混凝土柱相比中空夹层复式柱可提高节点的承载力,但会加速节点破坏,这主要是因为内钢管内部填充混凝土增大了复式钢管混凝土柱的抗弯刚度,从而提高了节点的荷载增长速率,见图 13,节点其他部件会较早破坏。试件PCEE2 - 2的正负向峰值荷载分别比试件PCEE2 - 1高0.9%和4.9%,表明采用方钢管代替内圆钢管会提高节点承载力,但影响程度较小;两个试件的骨架曲线对比发现,试件PCEE2 - 2的荷载增长速度明显快于试件PCEE2 - 1,主要是由于内方钢管相比内圆钢管提高了复式钢管混凝土柱的抗弯刚度,这也解释了试件PCEE2 - 2较早地出现了破坏现象。

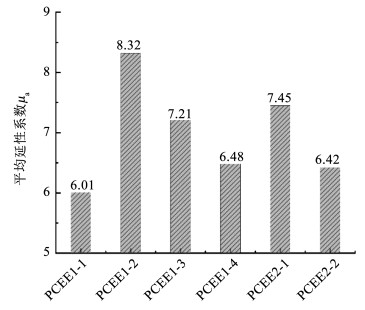

4.3 延性本节采用位移延性系数[21]衡量各节点的延性,位移延性系数为试件的破坏位移(Δf)与屈服位移(Δy)之比,即

| $ \mu=\frac{\mathit{\Delta}_{\mathrm{f}}}{\mathit{\Delta}_{\mathrm{y}}} $ | (1) |

6个试件的位移延性系数列于表 3,试件平均延性系数的对比见图 14,各试件正负向加载的平均延性系数均大于6.01,且远大于已报道的复式钢管混凝土节点的延性系数[15],表明本文所提出的节点具良好的延性。

|

图 14 试件平均延性系数 Fig. 14 Average ductility coefficients of specimens |

试件PCEE1 - 1的延性系数与试件PCEE1 - 2、PCEE1 - 3和PCEE1 - 4的延性系数对比表明,增大端板厚度、柱轴压比和螺栓直径使节点正负向平均破坏位移增大,从而不同程度提高了节点延性,其中端板厚度的改变对节点延性影响最明显。PCEE2 - 1的延性系数低于PCEE1 - 2,试件PCEE2 - 2的延性系数低于试件PCEE2 - 1,表明采用实复式钢管混凝土柱和方钢管代替内圆钢管均会降低节点延性,主要原因是较高的混凝土填充度和方钢管代替内圆钢管提高了复式钢管混凝土柱的刚度,降低了节点的变形能力。

4.4 刚度退化随着加载等级的提高,势必会出现试件刚度不断降低的现象,本文采用同级荷载作用下的环线刚度(Kj)来表示节点的刚度退化,计算方法为[21]

| $ K_j=\frac{\sum\limits_{i=1}^n P_j^i}{\sum\limits_{i=1}^n \mathit{\Delta}_j^i} $ | (2) |

式中Pji和Δ为第j次加载等级第i圈的最大荷载和相应的加载位移,试件的刚度退化曲线见图 15。

|

图 15 刚度退化曲线 Fig. 15 Stiffness degradation curves |

图 15(a)中各试件刚度退化曲线对比可见,试件PCEE1 - 2的刚度明显大于试件PCEE1 - 1,且曲线下降较缓,说明增大端板厚度可显著提高节点刚度,并会延缓节点刚度退化。试件PCEE1 - 3正负向加载的平均初始刚度略高于试件PCEE1 - 1,但随着荷载等级的提高,曲线几乎重合,表明增大柱轴压比会提高节点初始刚度,但对节点刚度退化影响极小。试件PCEE1 - 3在正向加载时出现刚度退化曲线先增后减,在负向加载过程并未出现,且在试验过程中并未像试件PCEE1 - 4一样出现螺栓严重松动的现象;因此,分析其原因可能是在竖向荷载施加完毕后对梁端固定时,由于人为因素导致东梁端部支座与试件连接未完全固定,在+3 mm加载时存在微小的相对滑动,在+6 mm加载等级时,东梁端支座约束增强,使节点刚度增大;随着荷载继续增大,即使梁端约束增大,但由于端板和螺栓变形程度不断加剧,节点刚度又逐渐降低。试件PCEE1 - 4的刚度退化曲线在正向加载时出现先增后降现象,可能原因是加载前发生螺栓预紧力松弛,待加载至6 mm时,构件相对变形使螺栓对节点区的约束增强,使试件刚度大于试件PCEE1 - 1的初始刚度,但刚度退化曲线几乎重合,由此可见,增大螺栓直径可提高节点的初始刚度,但几乎不会影响节点刚度退化。

由图 15(b)可见,试件PCEE2 - 1和PCEE2 - 2正负向的平均初始刚度分别大于试件PCEE1 - 2和试件PCEE2 - 1,但随着加载等级的增大,3个试件的刚度退化曲线逐渐重合,说明采用实复式钢管混凝土柱和方钢管代替内圆钢管均会提高节点的初始刚度,但会加快节点刚度退化。

4.5 承载力退化随着荷载等级的提高,节点试件的损伤是累积的,因此节点会出现承载力下降的现象。节点承载力退化规律可反映节点在遭受地震等荷载作用时的承载力稳定性,本文采用同级承载力退化系数(λj)表示节点承载力退化情况,计算方法为[21]

| $ \lambda_j=\frac{P_j^i}{P_j^1} $ | (3) |

式中Pji和Pj1分别表示第j级加载等级下第i次和第1次循环加载过程中的峰值荷载,试件在破坏点前的承载力退化曲线见图 6。

由图 16(a)、(b)可见,试件PCEE1 - 2和试件PCEE1 - 3的强度退化曲线分别在111 mm和75 mm加载等级时出现骤降,且比试件PCEE1 - 1的骤降程度更明显,这是因为在加载过程中发生了螺栓断裂现象,使节点承载力迅速降低,其中试件PCEE1 - 2和试件PCEE1 - 3均发生了2根螺栓断裂现象,而试件PCEE1 - 1仅发生1根螺栓断裂现象,如图 6~8所示。试件PCEE1 - 1、PCEE1 - 2和PCEE1 - 3在螺栓断裂前的承载力退化系数和试件PCEE1 - 4、PCEE2 - 1和PCEE2 - 2的承载力退化系数均位于0.9~1.0,表明本文提出的节点具有良好的承载力稳定性。

|

图 16 强度退化曲线 Fig. 16 Strength degradation curves |

图 16(a)中试件PCEE1 - 2的承载力退化系数明显高于试件PCEE1 - 1,且承载力退化曲线较平缓,表明增大端板厚度能够延缓节点承载力退化。图 16(b)中,在螺栓断裂前,试件PCEE1 - 3的强度退化系数大于试件PCEE1 - 1,但螺栓较早地断裂使试件PCEE1 - 3的承载力突降,表明提高柱轴压比会加速节点承载力退化。图 16(c)中试件PCEE1 - 4正向加载的承载力退化曲线与试件PCEE1 - 1基本一致,而负向加载的承载力退化系数明显高于试件PCEE1 - 1,且曲线较平缓,表明增大螺栓直径可延缓节点承载力退化,主要是因为增大螺栓直径避免了螺栓断裂现象的发生。在试件PCEE1 - 2发生螺栓断裂前,试件PCEE2 - 1正向加载的承载力退化曲线斜率明显大于试件PCEE1 - 2,而2个试件在负向加载的承载力退化曲线差别不大,表明采用实复式钢管混凝土柱相比中空夹复式层柱会加快节点承载力退化。图 16(e)中试件PCEE2 - 1和PCEE2 - 2的承载力退化曲线下降趋势基本相同,表明改变内钢管截面形状几乎不影响节点承载力退化。

4.6 耗能能力滞回曲线所包围的面积可代表试件在加载过程中消耗的能量,对曲线积分得到试件从试验开始至试件破坏时每个加载等级的累积耗能,节点累积耗能(Et)随加载等级的变化情况见图 17。

|

图 17 累积耗能 Fig. 17 Accumulated energy dissipation |

由图 17可见,随着加载等级的提高,各试件的累积耗能能力均保持稳定上升。试件PCEE1 - 1和试件PCEE1 - 2的耗能能力对比分为两个阶段,第一个阶段为水平加载开始至75 mm加载等级,试件PCEE1 - 2的累积耗能小于PCEE1 - 1,在75 mm之后,试件PCEE1 - 1破坏,而试件PCEE1 - 2由于采用了较厚的端板,使端板抗弯能力增大,提高了节点塑性变形能力和延性,从而使节点的耗能能力显著增强。试件PCEE1 - 3的最终耗能能力大于试件PCEE1 - 1,而试件PCEE1 - 4的最终累积耗能小于试件PCEE1 - 1,但相差均未超过6%,表明柱轴压比和螺栓直径对节点耗能能力影响较小。试件PCEE2 - 1的累积耗能曲线斜率明显大于试件PCEE1 - 2,但最终累积耗能却比PCEE1 - 2小18.9%,表明采用实复式钢管混凝土柱相比中空夹层复式柱会降低节点耗能能力,主要原因是提高混凝土填充度会使节点刚度增大,降低了节点延性。试件PCEE2 - 2的累积耗能曲线与试件PCEE2 - 1基本重合,但最终累积耗能却比PCEE2 - 1小25.1%,说明方钢管代替内圆钢管会明显降低节点耗能能力,主要是由于方钢管的抗弯刚度大于等截面圆钢管,使节点的塑性变形能力降低,从而导致节点延性下降。

5 有限元模拟有限元分析软件作为一种新型的研究工具,在工程领域被广泛应用。本文利用ABAQUS软件建立装配式复式钢管混凝土节点的精细化有限元模型,为进一步分析节点力学性能和参数扩展分析奠定基础。

5.1 材料本构关系在定义钢材本构关系时,ABAQUS软件提供了3种强化模型,即等向强化模型、随动强化模型和混合强化模型。文献[26]在建立圆钢管混凝土柱-钢梁节点的有限元模型时,采用了随动强化模型,模拟结果与试验吻合良好,表明随动强化模型可较好地模拟钢材在往复荷载作用下的材料特性。因此,本文采用应用较为广泛的双折线随动强化模型来定义节点中钢构件的本构关系。在定义螺栓的材料属性时,按12.9级高强螺栓的材料属性输入高强螺栓的弹性模量、屈服强度、极限强度等属性。

在定义混凝土本构关系时,有限元软件提供了混凝土塑性损伤模型,该模型引入了损伤变量,可较好地模拟加载过程中混凝土出现的压碎和剥落现象。其中,混凝土的本构关系采用韩林海提出的引入约束效应系数的应力-应变关系[27],考虑了钢管和混凝土之间的相互作用。

5.2 单元选取及网格划分文献[28]在建立复式钢管混凝土结构的有限元模型时,对混凝土和钢材均采用了8节点减缩积分三维实体单元(C3D8R),有限元模拟结果与试验结果吻合较好。此外,文献[29]分别对采用C3D8R的钢管混凝土节点有限元模型和采用20节点减缩积分三位实体单元(C3D20R)的节点有限元模型进行试算,试算结果表明C3D8R能够满足精度的要求,且计算效率高。因此,本文在建立装配式复式钢管混凝土节点的有限元模型时,单元类型均采用C3D8R。

在进行单元网格划分时,采用了ABAQUS提供的结构化自适应网格划分方法,对每个部件进行独立网格划分,尽量保证相互接触的部件在接触位置具有相同的种子密度,对节点核心区各部件进行网格加密处理,进而保证有限元计算结果的精度和计算效率,见图 18。

|

图 18 网格划分及边界条件 Fig. 18 Meshing and boundary conditions |

对有限元模型施加与试验相同的边界条件,将复式钢管混凝土柱底面耦合至参考点RP-1,该点对应试验中柱底的铰支座,限制点RP-1在x、y和z方向的位移和绕y、z轴的转动。西梁端部底面耦合至参考点RP-3,限制该点在x、z方向的位移和绕y、z轴的转动。东梁端部底面耦合至参考点RP-4,该点约束条件与点RP-3相同。将柱顶面耦合至参考点RP-5,限制点RP-5在x方向的位移和绕y、z轴的转动,见图 18。

共设置7个分析步进行施加荷载。第一步至第三步为高强螺栓预紧力的施加;第四步至第六步为复式钢管混凝土柱顶轴压荷载的施加;第七步为水平往复荷载的施加,该步采用位移加载,即在加载点(RP-2)处设置y方向的往复位移荷载,加载制度与试验相同。其中,高强螺栓预紧力的具体施加方法如下:第一步,施加预紧力的10%,防止预紧力施加较大导致不收敛;第二步,将预紧力调整至实际值;第三步,将螺栓保持在当前长度。

5.4 接触关系在建立本文装配式复式钢管混凝土节点有限元模型时,共存在两种接触关系。一种是钢材与钢材之间的接触,另一种为钢材与混凝土之间的接触,两种接触均包含法向和切向两个方向的接触关系。在法向方向,单元之间可以相互挤压,但是不能发生穿透,因此定义为“硬接触”。在切向方向,考虑界面间的相对滑动,接触关系服从库伦摩擦准则,根据文献[30],本文定义混凝土与钢管之间的切向摩擦系数为0.6,钢材之间的切向摩擦系数为0.3。钢梁端部与端板之间的焊缝连接采用“绑定”约束模拟。

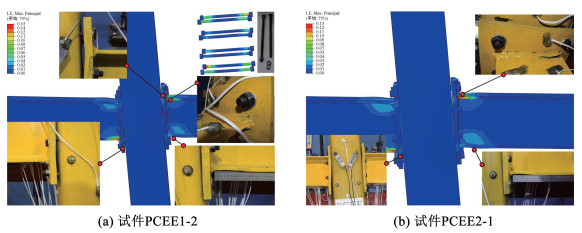

5.5 有限元模型验证利用上述建模方法建立试件PCEE1 - 2(中空夹层复式钢管混凝土柱)和试件PCEE2 - 1(实复式钢管混凝土柱)的有限元模型,通过计算得到试件的破坏形态、荷载-位移滞回曲线和骨架曲线,与试验结果对比见图 19~21。

|

图 19 破坏形态对比 Fig. 19 Comparison of failure modes |

|

图 20 荷载-位移滞回曲线对比 Fig. 20 Comparison of load - displacement hysteretic curves |

|

图 21 骨架曲线对比 Fig. 21 Comparison of skeleton curves |

在建模过程中,采用“绑定”约束模拟焊缝连接,当焊缝处的应变大于极限拉应变时,则认为焊缝开裂。从图 19可见,基于本文建模方法得到的有限元模型能够准确地模拟出节点试件在加载过程出现的端板弯曲、钢梁翼缘屈曲、焊缝开裂和螺栓翘曲断裂现象。图 20可见,有限元模型得到的滞回曲线与试验结果在弹性阶段吻合良好,但对捏缩滑移和卸载阶段承载力的模拟存在不足,主要原因如下:1)本文采用“绑定”约束模拟焊接连接,在塑性破坏阶段,未能真实模拟出焊缝开裂对节点性能的影响;2)在有限元模型中,边界条件的设置是理想化的,而在试验中,试验装置与试件多处采用螺栓连接,随着加载等级的增大,试验装置和试件会发生相对滑动。由图 21可见,有限元模型对节点弹性阶段和弹塑性阶段的荷载-位移骨架曲线模拟较好,能够准确地预测节点的初始刚度和极限承载力,主要误差在塑性破坏阶段,但误差较小。

综上所述,本文所建立的有限元模型能够准确地预测节点的破坏形态、初始刚度和承载力,因此该模型可用于进一步研究装配式复式钢管混凝土节点。

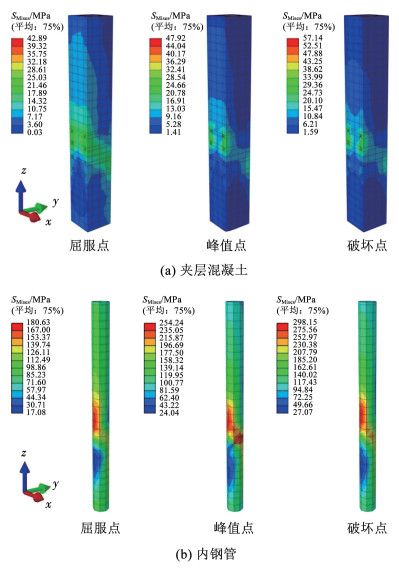

5.6 应力分析在试验过程中,不易观测夹层混凝土和内钢管的变形和破坏模式;因此,基于有限元计算结果得到夹层混凝土和内钢管在屈服点、极限点和破坏点时的应力分布,见图 22。

|

图 22 试件PCEE1 - 2应力分布 Fig. 22 Stress distribution of specimen PCEE1 - 2 |

由夹层混凝土的应力分布可见,在加载全程,混凝土的应力相比混凝土圆柱体抗压强度较大,主要是由于钢管对核心混凝土的约束作用使混凝土处于三向受压状态,单轴应力水平明显提高。在受压区螺栓孔壁处存在应力集中现象,主要是因为贯通螺栓对螺栓孔壁产生较大的挤压,使混凝土局部压碎,这也与拆卸试件时发现螺栓孔壁处存在混凝土碎渣相吻合。此外,应力较大区域形成“斜压杆”,表明夹层混凝土主要通过斜压杆机制传力,是节点核心区抗剪的主要组成部分。

从内钢管的应力分布可见,直到破坏点时,虽然内圆钢管应力水平较峰值点时有所提高,但最大应力为298.15 MPa,仍未达到屈服状态,说明内钢管在加载全程始终处于弹性阶段,为复式钢管混凝土柱提供了较大的承载力储备。

6 结论提出了一种通过外伸式端板和贯通螺栓连接的装配式复式钢管混凝土节点,并对6个节点试件进行了抗震性能试验研究,主要结论如下:

1) 节点中复式钢管混凝土柱、外伸式端板、钢梁和高强螺栓均可实现工业化生产,节点装配过程无湿作业和焊接施工,加快施工进度,减少碳足迹,可促进复式钢管混凝土柱在装配式结构中的应用。

2) 节点在柱端水平低周往复荷载作用下的破坏形态包含端板弯曲、钢梁翼缘屈曲、端板与翼缘间焊缝开裂和螺栓翘曲断裂,较厚的端板能够使钢梁翼缘发生明显的屈曲变形,延缓螺栓断裂。

3) 节点试件的荷载-位移滞回曲线饱满,位移延性系数大于4.89,承载力退化系数整体保持在0.9~1.0,刚度退化平稳,表明节点具有较强的耗能能力、塑性变形能力和良好的承载力稳定性。

4) 增大端板厚度可提高节点的各项抗震性能指标;增大柱轴压比,提高了节点承载力,对耗能能力影响较小;改变螺栓直径对节点承载力和耗能能力影响较小;提高混凝土填充度和方钢管代替内圆钢管均会提高节点承载力,降低耗能能力。

5) 利用ABAQUS软件建立了节点的有限元模型,有限元计算得到的破坏形态、弹性阶段和弹塑性阶段的承载力与试验结果吻合良好,表明所建立的非线性有限元模型能够较好的模拟节点的抗震性能,可用于进一步分析节点性能。

| [1] |

HASSAN M K, SHEIKH M N, SAHA S. Behaviour and design of prefabricated CFST stub columns with PCC connections under compression[J]. Thin-Walled Structures, 2021, 166: 108041. DOI:10.1016/j.tws.2021.108041 |

| [2] |

LU Zhiwei, WU Bin, YANG Shaopan, et al. Experimental study on flexural behaviour of prefabricated concrete beams with double-grouted sleeves[J]. Engineering Structures, 2021, 248: 113237. DOI:10.1016/j.engstruct.2021.113237 |

| [3] |

熊枫, 黄炎生, 周靖, 等. 装配式内置双钢套管混凝土组合剪力墙的抗震性能试验研究[J]. 土木工程学报, 2021, 54(4): 8. XIONG Feng, HUANG Yansheng, ZHOU Jing, et al. Experimental study on seismic performance of precast concrete composite shear walls embedded with high-strength concrete-filled double steel tube[J]. China Civil Engineering Journal, 2021, 54(4): 8. DOI:10.15951/j.tmgcxb.2021.04.002 |

| [4] |

王修军, 王燕, 安琦. 装配式梁柱外环板高强螺栓连接节点抗震性能试验研究[J]. 土木工程学报, 2020, 53(6): 53. WANG Xiujun, WANG Yan, AN Qi. Experimental study on seismic behavior of prefabricated beam-to-column high-strength bolted joint with external diaphragms[J]. China Civil Engineering Journal, 2020, 53(6): 53. DOI:10.15951/j.tmgcxb.2020.06.005 |

| [5] |

颜桂云, 余勇胜, 吴应雄, 等. 可恢复功能预制装配式损伤可控钢质节点抗震性能试验研究[J]. 土木工程学报, 2021, 54(8): 87. YAN Guiyun, YU Yongsheng, WU Yingxiong, et al. Experiment study on seismic performance of earthquake-resilient and damage-controllable prefabricated steel joints[J]. China Civil Engineering Journal, 2021, 54(8): 87. DOI:10.15951/j.tmgcxb.2021.08.010 |

| [6] |

赵均海, 胡壹, 张冬芳. 装配式复式钢管混凝土框架-梁端连接钢板剪力墙抗震性能试验研究[J]. 土木工程学报, 2020, 53(5): 78. ZHAO Junhai, HU Yi, ZHANG Dongfang. Experimental investigation on seismic performance of assembly CFDST frame with beam-connected steel plate shear walls[J]. China Civil Engineering Journal, 2020, 53(5): 78. DOI:10.15951/j.tmgcxb.2020.05.006 |

| [7] |

赵均海, 胡壹, 张冬芳. 装配式复式钢管混凝土框架-梁端螺栓连接钢筋混凝土剪力墙抗震性能试验研究[J]. 建筑结构学报, 2021, 42(7): 109. ZHAO Junhai, HU Yi, ZHANG Dongfang. Experimental study on seismic performance of assembly concrete-filled double-skin steel tube frame with beam-bolt-connected RC shear walls[J]. Journal of Building Structures, 2021, 42(7): 109. DOI:10.14006/j.jzjgxb.2019.0527 |

| [8] |

HAN Linhai, LI Wei, BJORHOVDE R. Developments and advanced applications of concrete-filled steel tubular (CFST) structures: Members[J]. Journal of Constructional Steel Research, 2014, 100: 211. DOI:10.1016/j.jcsr.2014.04.016 |

| [9] |

王志滨, 高扬虹, 池思源, 等. 复式薄壁方钢管混凝土长柱轴压稳定性能研究[J]. 建筑结构学报, 2017, 38(12): 41. WANG Zhibin, GAO Yanghong, CHI Siyuan, et al. Stability of composite concrete-filled square thin-walled steel tubular slender columns under axial compression[J]. Journal of Building Structures, 2017, 38(12): 41. DOI:10.14006/j.jzjgxb.2017.12.005 |

| [10] |

王志滨, 吴泓均, 庄金平, 等. 带肋薄壁复式钢管混凝土柱的抗震性能研究[J]. 建筑结构学报, 2020, 41(11): 41. WANG Zhibin, WU Hongjun, ZHUANG Jinping, et al. Seismic behaviour of concrete-filled thin-walled double-tubular columns with longitudinal stiffeners[J]. Journal of Building Structures, 2020, 41(11): 41. DOI:10.14006/j.jzjgxb.2019.0206 |

| [11] |

ELCHALAKANI M, HASSANEIN M F, KARRECH A, et al. Experimental investigation of rubberised concrete-filled double skin square tubular columns under axial compression[J]. Engineering Structures, 2018, 171: 730. DOI:10.1016/j.engstruct.2018.05.123 |

| [12] |

ELCHALAKANI M, PATEL V I, KARRECH A, et al. Finite element simulation of circular short CFDST columns under axial compression[J]. Structures, 2019, 20: 607. DOI:10.1016/j.istruc.2019.06.004 |

| [13] |

张冬芳, 赵均海, 张玉芬, 等. 复式钢管混凝土柱-钢梁节点的抗震性能有限元分析[J]. 世界地震工程, 2013, 29(1): 49. ZHANG Dongfang, ZHAO Junhai, ZHANG Yufen, et al. Finite element analysis of seismic performance of composite concrete-filled steel tube column-steel beam connection[J]. World Earthquake Engineering, 2013, 29(1): 49. |

| [14] |

张冬芳, 贺拴海, 赵均海, 等. 考虑楼板组合作用的复式钢管混凝土柱-钢梁节点抗震性能试验研究[J]. 建筑结构学报, 2018, 39(7): 55. ZHANG Dongfang, HE Shuanhai, ZHAO Junhai, et al. Experimental study on seismic performance of connection between concrete-filled double steel tubular (CFDST) column and steel beam considering composite effect of RC slab[J]. Journal of Building Structures, 2018, 39(7): 55. DOI:10.14006/j.jzjgxb.2018.07.007 |

| [15] |

张玉芬, 王育平, 赵均海. 复式钢管混凝土外钢管不连通环梁节点抗震性能试验研究[J]. 土木工程学报, 2012, 45(6): 90. ZHANG Yufen, WANG Yuping, ZHAO Junhai. Experimental study on the seismic behavior of ring beam joint with discontinuous outer tube outside composite CFST column[J]. China Civil Engineering Journal, 2012, 45(6): 90. DOI:10.15951/j.tmgcxb.2012.06.017 |

| [16] |

张玉芬, 宋义敏, 朱戈, 等. 复式钢管混凝土柱-钢梁外加强环板节点滞回性能及核心区变形研究[J]. 建筑结构学报, 2020, 41(9): 154. ZHANG Yufen, SONG Yimin, ZHU Ge, et al. Hysteretic performance and shear deformation of external ring-stiffened joint between composite CFST column and steel beam[J]. Journal of Building Structures, 2020, 41(9): 154. DOI:10.14006/j.jzjgxb.2018.0131 |

| [17] |

王静峰, 江姗, 郭磊, 等. 单边高强螺栓连接方套方中空夹层钢管混凝土柱组合节点抗震性能试验研究[J]. 建筑结构学报, 2021, 42(1): 93. WANG Jingfeng, JIANG Shan, GUO Lei, et al. Experimental study on seismic performance of concrete-filled double steel tubular column composite connections with high strength blind bolts[J]. Journal of Building Structures, 2021, 42(1): 93. DOI:10.14006/j.jzjgxb.2018.0682 |

| [18] |

王静峰, 仲力平, 郭磊, 等. 方套方中空夹层钢管混凝土柱单边螺栓连接节点拟动力试验分析[J]. 土木工程学报, 2019, 52(9): 1. WANG Jingfeng, ZHONG Liping, GUO Lei, et al. Pseudo-dynamic test analysis on blind bolted joints between square CFDST columns and steel beams[J]. China Civil Engineering Journal, 2019, 52(9): 1. DOI:10.15951/j.tmgcxb.2019.09.001 |

| [19] |

THAI H T, UY B, YAMESRI, et al. Behaviour of bolted endplate composite joints to square and circular CFST columns[J]. Journal of Constructional Steel Research, 2017, 131: 68. DOI:10.1016/j.jcsr.2016.12.022 |

| [20] |

中华人民共和国住房和城乡建设部. 钢结构高强螺栓连接技术规程: JGJ 82—2011[S]. 北京: 中国建筑工业出版社, 2011 Ministry of Housing and Urban-Rural Development of the People's Republic of China. Technical specification for high strength bolt connections of steel structures: JGJ 82—2011[S]. Beijing: China Architecture & Building Press, 2011 |

| [21] |

中华人民共和国住房和城乡建设部. 建筑抗震试验规程: JGJ/T 101—2015[S]. 北京: 中国建筑工业出版社, 2015 Ministry of Housing and Urban-Rural Development of the People's Republic of China. Specification for seismic test of buildings: JGJ/T 101—2015[S]. Beijing: China Architecture & Building Press, 2015 |

| [22] |

国家市场监督管理总局. 钢及钢产品力学性能试验取样位置及试样制备: GB/T 2975—2018[S]. 北京: 中国标准出版社, 2018 State Administration for Market Regulation. Steel and steel products-location and preparation of samples and test pieces for mechanical testing: GB/T 2975—2018[S]. Beijing: Standards Press of China, 2018 |

| [23] |

中华人民共和国国家质量监督检验检疫总局. 金属材料拉伸试验第1部分: 室温试验方法: GB/T 228.1—2010[S]. 北京: 中国标准出版社, 2010 General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China. Metallic materials-tensile testing-part 1: Method of test at room temperature: GB/T 228.1—2010[S]. Beijing: Standards Press of China, 2018 |

| [24] |

中华人民共和国住房和城乡建设部. 混凝土结构设计规范: GB 50010—2010[S]. 北京: 中国建筑工业出版社, 2010 Ministry of Housing and Urban-Rural Development of the People's Republic of China. Code for design of concrete structures: GB 50010—2010[S]. Beijing: China Architecture & Building Press, 2010 |

| [25] |

FANJunchao, ZHAO Junhai, HUA Linwei, et al. Seismic performance and analytical model of CFDST joint with endplates and long bolts[J]. Structures, 2022, 35: 483. DOI:10.1016/j.istruc.2021.11.034 |

| [26] |

LI Wei, HAN Linhai. Seismic performance of CFST column to steel beam joints with RC slab: Analysis[J]. Journal of Constructional Steel Research, 2011, 67(1): 127. DOI:10.1016/j.jcsr.2010.07.002 |

| [27] |

HAN Linhai, YAO Guohuang, TAO Zhong. Performance of concrete-filled thin-walled steel tubes under pure torsion[J]. Thin-Walled Structures, 2007, 45(1): 24. DOI:10.1016/j.tws.2007.01.008 |

| [28] |

张冬芳. 复式钢管混凝土柱-钢梁节点力学性能研究[D]. 西安: 长安大学, 2013 ZHANG Dongfang. Mechanical performance research on connection of concrete-filled twin steel tubes column to steel beams[D]. Xi'an: Chang'an University, 2013 |

| [29] |

马丹阳. 钢管混凝土加劲混合柱-RC梁连接节点抗震性能研究[D]. 北京: 清华大学, 2019 MA Danyang. Seismic Performance of concrete-encased concrete-filled steel tubular column to RC beam joint[D]. Beijing: Tsinghua University, 2019 |

| [30] |

韩林海. 钢管混凝土结构—理论与实践[M]. 3版. 北京: 科学出版社, 2016. HAN Linhai. Concrete filled steel tubular structures—theory and practice[M]. 3rd ed. Beijing: Science Press, 2016. |

2023, Vol. 55

2023, Vol. 55