2. 公路建设与养护技术材料及装备交通运输行业研发中心(甘肃省公路交通建设集团有限公司), 兰州 730030;

3. 甘肃路桥第三公路工程有限责任公司, 兰州 730050

2. Research and Development Center of Transport Industry of Technologies, Materials and Equipment of Highway Construction and Maintenance (Gansu Province Highway Traffic Construction Group), Lanzhou 730030, China;

3. Gansu Road & Bridge Third Highway Engineering Co., Ltd., Lanzhou 730050, China

砂作为混凝土的细骨料,可占到混凝土体积的20%~40%。近些年来,由于天然砂资源的逐渐枯竭,导致天然砂供不应求,价格不断上涨,同时品质也不断下降,含泥量普遍呈上升趋势,超过国家标准要求[1-2]。机制砂是以岩石、尾矿等为原材料,由制砂机逐级粉碎再进行水洗或者风选而来。机制砂表面粗糙,棱角性大,在制造过程中必然会产生石粉。石粉在国家标准《建设用砂》(GB/T 14684—2011)[3]中明确被定义为机制砂中粒径小于0.075 mm的颗粒,且石粉及级配等都对机制砂混凝土的早期性能有着显著影响[4-6]。

文献[7]提出用粉料质量指数PQI(powder quality index)来划分机制砂等级综合技术指标,这一新概念突破了现行国标机制砂石粉含量(质量分数)不能高于10%的限制。对于强度等级为C30和C40的混凝土,在保持其他因素不变的情况下, 石粉含量(质量分数)低于10%时,混凝土的坍落度与拓展度都会随着石粉含量的增加而增加。而当石粉含量(质量分数)超过10%时,其坍落度与拓展度又会随着石粉含量的增高而降低[8]。石粉的加入有正反两个方面的作用,一方面石粉的掺入可以与胶凝材料相互填充,填补了颗粒间的空隙,加大了水泥浆体中自由水的含量,促使混凝土的流动性能增强[9]。另一方面,石粉的比表面积较大,石粉含量的增大使得需水量急剧增加,从而流动性降低。随着石粉含量的增加,混凝土拌合物的黏聚性逐步改善,坍落度有所提高,离析泌水现象得到显著的改善[10]。对于机制砂的级配不良的特点,除了可以在机制砂内混掺天然砂外,还可以提高砂率和合理利用机制砂中的石粉来改善机制砂混凝土的工作性[11]。一般来说,当机制砂的细度模数控制在2.8~3.2之间时,混凝土的工作性较好。

对用机制砂与天然砂拌制的混凝土进行力学性能测试,完全使用机制砂的混凝土的抗压强度增幅最大,机制砂与天然砂质量比为1∶1混掺的混凝土次之,而完全使用天然砂的混凝土抗压强度最小[12]。上述研究成果表明机制砂完全可以取代天然砂,但试验中使用的机制砂与天然砂的级配相近,实际工程中较难做到。

目前,石粉含量对机制砂混凝土性能影响的研究仍不完善,而且大部分研究都局限于石灰岩、花岗岩等机制砂,对凝灰岩机制砂混凝土的系统研究较少。本文在配制C45机制砂混凝土的基础上,研究凝灰岩石粉含量(质量分数)和天然砂掺配比例(质量比例)对其工作性能、力学性能、耐久性能、变形性能等方面的影响,对凝灰岩机制砂混凝土早期性能有了进一步的认识,提高了机制砂混凝土在基础设施建设上的应用水平。

1 试验 1.1 原材料采用P.O42.5普通硅酸盐水泥,采用C类粉煤灰,采用最小筛孔尺寸为0.075 mm的一套标准筛对凝灰岩机制砂进行逐级筛分从而得到凝灰岩石粉,3种细粉的化学成分见表 1。使用Beckman Coulter N5型超细粒度分析仪测得以上3种细粉的粒度分布,如图 1所示。粗集料采用凝灰岩矿山破碎碎石,按粒径大小可分为4.75~9.5 mm、9.5~16 mm、16~19 mm、19~31.5 mm四档料,掺配质量比例为2∶2.5∶2.5∶3。细集料包括天然河砂(natural sand)和机制砂(manufactured sand)两种,后续分别简称为NS和MS,其中机制砂为凝灰岩机制砂,两种细集料的技术指标及级配分别见表 2,天然砂细度模数为2.75,机制砂细度模数为2.93,级配曲线如图 2所示。化学外加剂采用高性能聚羧酸减水剂,拌和用水采用自来水。

| 表 1 水泥、粉煤灰及凝灰岩石粉化学成分的质量分数 Tab. 1 Chemical composition of cement, fly ash and tuff powder |

|

图 1 3种细粉的累计通过率 Fig. 1 Cumulative pass rate of three fine powders |

| 表 2 细集料技术指标 Tab. 2 Technical indexes of fine aggregate |

|

图 2 细集料级配曲线 Fig. 2 Gradation curve of fine aggregate |

试验采用的凝灰岩机制砂初始石粉含量(质量分数)约为5%,将筛取获得的凝灰岩石粉等质量取代凝灰岩机制砂,从而制备不同石粉含量的机制砂,进而研究机制砂掺配比例和石粉含量对凝灰岩机制砂混凝土的影响,并确定了试验配合比,如表 3所示。混凝土影响因素中MS-100%、MS-70%、MS-35%,分别表示机制砂质量比例为100%、70%、35%;FC-7%、FC-10%分别表示石粉含量(质量分数)为7%、10%;NS为天然砂混凝土。(注:MS-100%即等同于FC-5%)。

| 表 3 水泥混凝土配合比 Tab. 3 Proportion of cement concrete |

按照《公路工程水泥及水泥混凝土试验规程》(JTG 3420—2020)[13]中规定的坍落度法测试混凝土拌合物的工作性。

混凝土抗压强度参照《公路工程水泥及水泥混凝土试验规程》(JTG 3420—2020),采用的试件为标准尺寸,即长宽高均为150 mm的立方体试块,一组3个试件。测试龄期包括7 d和28 d。

混凝土抗渗性能试验方法参照美国ASSHTO TP119规定进行,试件尺寸为直径150 mm、高度300 mm的标准圆柱体试件,测试龄期为28 d(标准养护条件下)。所用仪器为瑞士生产的Proceq Resipod混凝土电阻率测试仪,该仪器以Wenner四电极检测电阻率原理为基础,测试时试件处于饱和面干状态,Wenner电极接触圆柱体试件表面指定位置,可快速获取电阻率数据。试验仪器和测试过程如图 3所示。

|

图 3 电阻率测试仪及测试过程 Fig. 3 Resistivity meter and testing process |

混凝土抗硫酸盐侵蚀试验参照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)[14]进行,采用试验设备为NELD-VS830型混凝土硫酸盐干湿循环试验机,采用的试件为标准尺寸,即长宽高均为100 mm的立方体试块,一组3个试件,分别测试在质量分数为5%的硫酸钠溶液浸泡30 d和60 d后的抗压强度,再与同龄期标准养护的试件抗压强度进行对比分析。

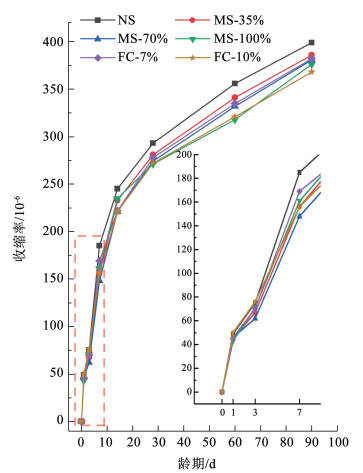

混凝土的收缩变形试验参照《公路工程水泥及水泥混凝土试验规程》(JTG 3420—2020)进行,采用的试件为标准尺寸,即长×宽×高为100 mm×100 mm×515 mm的棱柱体试块,一组3个试件。为了拆模方便及试验更精确,试验模具采用钢模,两端预埋测头,待混凝土成型1 d后拆模,等试件在标准养护室养护2 d后,再移入与钢环约束试验相同的环境之中,目的是与该试验进行对比和联系,测其1、3、7、14、28、60、90 d的长度,并计算干缩率。

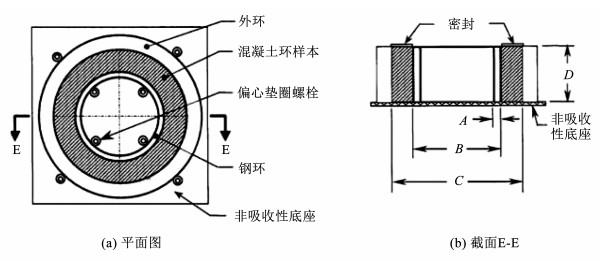

钢环约束试验被证明可有效地用于评估混凝土的早期开裂潜力。在本研究中,根据ASTM C1581(2008b)的规定,通过约束环试验确定了收缩诱发开裂的可能性。浇筑混凝土后立即接上数据采集器,并且24 h内盖上湿抹布进行湿养护,之后拆掉外环,再在混凝土环的上表面涂上石蜡密封,保证其只能从外周表面进行干燥。数据采集仪按照需要设置为每隔10 min记录一次应变,直到被测混凝土圆环开裂或达到28 d龄期。试验模具中钢环直径为330 mm,钢环厚度为12.5 mm, 外环的直径为406 mm,高度为150 mm,试验环境要求是温度(23 ℃±2 ℃),相对湿度(50%±4%),试验模具和测试过程如图 4、5所示。

|

图 4 ASTM 1581中模具示意图 Fig. 4 Mold diagram in ASTM 1581 |

|

图 5 钢环约束试验过程 Fig. 5 Tubular cracking test process |

机制砂掺配比例和石粉含量对混凝土工作性能包括黏聚性、保水性及流动性的影响见表 4,对坍落度的影响如图 6所示。随着机制砂质量的提高,坍落度逐渐减小,这主要因为机制砂颗粒形状不规则,比表面积较天然砂大,所需的水泥浆体也更多,这就间接导致包裹粗骨料的浆体含量不足,从而在整体上表现为坍落度下降,工作性降低。并且机制砂和天然砂混掺,机制砂颗粒表面粗糙且多棱角,与表面光滑、颗粒圆润的河砂相比,水泥浆体的内摩阻力更大,降低了浆体对粗骨料的润滑作用。将天然砂和机制砂混掺,可以有效弥补机制砂多棱角颗粒形状对工作性带来的不利影响,使其更加符合使用要求。

| 表 4 机制砂掺配比例与石粉含量对混凝土工作性能的影响 Tab. 4 Effect of mixing ratio of manufactured sand and stone powder content on the workability of concrete |

|

图 6 机制砂掺配比例与石粉含量对混凝土坍落度的影响 Fig. 6 Effect of mixing ratio of manufactured sand and stone powder content on slump of concrete |

同时对比图 6中MS-100%与FC组可发现,石粉含量的提高,同样会导致机制砂混凝土的坍落度逐渐减小。导致这一现象的原因可能是石粉的比表面积远大于机制砂,而过量的石粉会提高材料的总比表面积,加大了浆体的需水量;同时在混凝土用水量不变的情况下,会导致新拌混凝土的坍落度降低,致使混凝土泵送性能及工作性能变差。

2.2 混凝土力学性能 2.2.1 抗压强度机制砂掺配比例和石粉含量对混凝土抗压强度的影响如图 7所示。当机制砂质量掺配比例从100%减小到0时,7 d抗压强度减少了14.9%,28 d抗压强度减少了10.1%。随着机制砂掺配比例的减小,混凝土7、28 d抗压强度逐渐降低。凝灰岩机制砂颗粒形状不规则,棱角性大,从而颗粒之间的咬合力更大,并且外貌特征较天然河砂更粗糙,与水泥浆体有着更好的胶结能力。这也从实际试验结果中证明了用机制砂所配制的混凝土比天然砂混凝土强度更高。

|

图 7 机制砂掺配比例与石粉含量对混凝土抗压强度的影响 Fig. 7 Effect of mixing ratio of manufactured sand and stone powder content on compressive strength of concrete |

石粉对机制砂混凝土强度的影响有利有弊。益处在于石粉的填充作用[15-16]改善了集料与水泥浆体的界面过渡区,晶核作用[17-18]促进硅酸三钙和铝酸三钙早期水化,有效提高了强度;而弊端在于随着石粉的过量增加,破坏了骨料的最紧密堆积[19],使得混凝土强度降低。由图 7可知,石粉含量(质量分数)从5%增加到7%,甚至到10%的过程中,强度呈现减弱趋势。其对机制砂混凝土的7、28 d立方体抗压强度变化影响规律基本一致。且当石粉含量(质量分数)不大于7%时,机制砂混凝土各个龄期抗压强度均大于天然砂混凝土。这是由于与天然砂相比,机制砂棱角性大、表面粗糙,机制砂集料间的咬合作用以及水泥与细集料间黏结强度更大,而且由表 2可知,机制砂的压碎指标低于天然砂,因而当石粉适量时,机制砂混凝土抗压强度更大。

2.2.2 劈裂抗拉强度机制砂掺配比例和石粉含量对混凝土劈裂抗拉强度的影响如图 8所示。随着机制砂质量的增多,机制砂混凝土的劈裂抗拉强度也在增大。这是因为适量凝灰岩石粉能够完善机制砂混凝土中的集料级配,促使水泥浆体含量的增加,从而提高了混凝土的保水性;混凝土中原有的自由水含量得以下降,粗集料表面的泌水概率也会随之降低。文献[20]采用扫描电镜观察机制砂混凝土的界面过渡区(ITZ),发现NS的ITZ有更多的孔洞,为氢氧化钙(CH)和钙矾石(AFm和AFt)的生长提供了空间。而MS含有的石粉起到了填料的作用,MS的ITZ密度明显大于NS的ITZ密度,石粉改善了ITZ,导致混凝土的劈裂抗拉强度有所提高。

|

图 8 机制砂掺配比例与石粉含量对混凝土劈拉强度的影响 Fig. 8 Effect of mixing ratio of manufactured sand and stone powder content on splitting tensile strength of concrete |

凝灰岩机制砂混凝土劈裂抗拉强度在前期先提高后降低,在石粉含量(质量分数)为5%时达到峰值,而上述讨论中机制砂混凝土抗压强度的峰值也在石粉含量(质量分数)为5%时出现,说明石粉对劈裂抗拉强度的影响作用与对抗压强度的影响作用类似。这是因为水泥石与集料间的黏结强度对劈裂抗拉强度影响较大,虽然石粉含量的增加改变了混凝土的集粉比,破坏了混凝土的结构,但石粉改善了ITZ,由石粉含量的增加引起的黏结强度的提高仍大于强度负效应,因而劈裂抗拉强度不断提高。然而过多的石粉将导致机制砂混凝土微观结构变差,对力学性能产生衰弱作用,混凝土结构遭到严重破坏,劈裂抗拉强度下降。

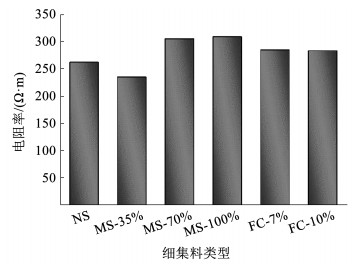

2.3 混凝土耐久性能 2.3.1 抗渗性能混凝土的电阻率反应了混凝土单位长度阻碍电流通过的能力,可用于表征混凝土的结构与性能。混凝土表观电阻率与快速氯离子渗透试验结果有很好的相关性[21-22]。AASHTO TP119规定的氯离子渗透能力评价标准,电阻率小于95 Ω·m时,氯离子渗透等级为高;电阻率为85~165 Ω·m时,氯离子渗透等级为中等;电阻率为165~290 Ω·m时,氯离子渗透等级为低;电阻率为290~1 990 Ω·m时,氯离子渗透等级为非常低;电阻率大于1 990 Ω·m时,氯离子渗透等级可忽略不计。将28 d所测得的电阻率数据与AASHTO TP119规定的氯离子渗透能力评价标准中的指标相对比,评价混凝土的抗氯离子渗透性能。

机制砂掺配比例和石粉含量对混凝土电阻率的影响如图 9所示。其28 d电阻率随着石粉含量的增加逐渐降低,石粉含量(质量分数)为5%的混凝土氯离子渗透等级为“非常低”,其他石粉含量的机制砂混凝土氯离子渗透能力等级均为“低”,说明随着石粉含量的增加,机制砂混凝土的抗氯离子渗透性能逐渐减小。这表明适量石粉可填充水泥与浆体之间的空隙,提高结构密实度,而过量石粉导致混凝土体系粉体过多,级配变差,进而密实度降低。由图 9中28 d电阻率数据可知,石粉含量(质量分数)不大于10%时,机制砂混凝土的抗氯离子渗透性能大于天然砂混凝土,这是因为适量的石粉含量填充了体系孔隙,提高了机制砂混凝土的密实度。

|

图 9 机制砂掺配比例与石粉含量对28 d混凝土电阻率的影响 Fig. 9 Effect of mixing ratio of manufactured sand and stone powder content on resistivity of 28 d concrete |

随着机制砂掺配比例的减小,电阻率在逐渐减小,这表明石粉含量的减少导致混凝土的密实度降低。不过总体来说,混合砂混凝土的密实度几乎都大于纯天然砂混凝土。MS-70%有较大的电阻率,说明这个掺配比例具有更好的优势。

2.3.2 抗硫酸盐侵蚀性能机制砂混凝土抗硫酸盐侵蚀的评价指标为抗压强度耐蚀系数Kf和质量损失率M,计算公式如式(1)和式(2)所示。设计抗硫酸盐等级为KS60,即检查强度所需干湿循环次数分别为30和60。

抗压强度耐蚀系数为

| $ K_{\mathrm{f}}=\frac{f_{\mathrm{cn}}}{f_{\mathrm{c} 0}} \times 100 \% $ | (1) |

式中: Kf为混凝土抗压强度耐蚀系数;fcn为某侵蚀龄期混凝土的抗压强度(侵蚀浸泡30 d和60 d);fc0为一组同龄期标准养护对比试件的抗压强度。

质量损失率为

| $ M=\frac{m_{\mathrm{T}}-m_0}{m_0} \times 100 \% $ | (2) |

式中: M为混凝土质量损失率;mT为某侵蚀龄期混凝土的质量(侵蚀浸泡30 d和60 d);m0为侵蚀前混凝土的质量。

机制砂掺配比例和石粉含量对混凝土抗压强度耐蚀系数的影响如图 10所示。从图中可明显看出除了NS这一配比外,其余抗压强度耐蚀系数均大于75%,表明皆具有良好的抗硫酸盐侵蚀性能,满足KS60抗硫酸盐等级设计要求。当混凝土浸泡30 d时,随着机制砂质量的减少,抗压强度耐蚀系数升高,抗硫酸盐侵蚀性能越好;而当侵蚀龄期为60 d时,耐蚀系数却随着机制砂质量的减少而降低,这是因为机制砂中自带的石粉在后期可有效填充混凝土的内部孔隙,使其密实度更高,强度自然损失也慢。图中可以明显地看出,MS-35%随着龄期的增长强度损失最大,达到了19.63%,这表明在侵蚀后期,石粉的有利作用更凸显,对混凝土后期的抗硫酸盐侵蚀性能很重要。而当天然砂与机制砂质量比例为3∶7时,龄期的增大也很难使耐蚀系数下降,在整个侵蚀过程中表现得很稳定。总体来看,全机制砂混凝土的抗硫酸盐侵蚀性能大于全天然砂混凝土。从整个侵蚀过程来看,混凝土整体表现为随着石粉含量的增加,抗压耐蚀系数在减小,且60 d与30 d之间抗压耐蚀系数的差值都很接近,FC-5%、FC-7%、FC-10%的差值分别为8.82%、3.2%、4.01%,这是因为侵入混凝土内部孔隙的硫酸盐能与水泥水化产物中的Ca(OH)2作用生成硫酸钙(CaSO4·2H2O),CaSO4·2H2O可再与水泥水化产物中的水化铝酸钙(4CaO·Al2O3·12H2O)反应生成高硫型水化硫铝酸钙(3CaO·Al2O3·3CaSO4·31H2O),俗称钙矾石(AFt)。这种反应所生成的钙矾石是一种针状晶体,观察其化学式(3CaO·Al2O3·3CaSO4·31H2O)可发现其结合了大量的结晶水,并且这种晶体结构难溶于水,体积却是水化铝酸钙的2.5倍左右,由于晶体是在原有的水化铝酸钙表面生成,所以这部分区域体积明显增大,导致试块膨胀开裂[23],抗压强度随之降低。试验结果表明凝灰岩石粉能在一定程度上促进Ca(OH)2的早期结晶。

|

图 10 机制砂掺配比例与石粉含量对混凝土抗压强度耐蚀系数的影响 Fig. 10 Effect of mixing proportion of manufactured sand and stone powder content on corrosion resistance coefficient of concrete compressive strength |

机制砂掺配比例和石粉含量对混凝土质量损失率的影响如图 11所示。从图中可看出30 d和60 d侵蚀龄期的变化趋势几乎相同,都是先降低后升高。说明混合砂拥有更优良的级配,且带有一定量的石粉,可有效防止混凝土试块由于侵蚀带来的影响。且随着龄期的增加,损失率在逐渐减小。这表明在混凝土的内部,硬化水泥中的水化物与SO42-反应生成的钙钒石晶体等产物在不断地增加,因此试件的质量也在不断增加,质量损失率就会逐渐降低[24]。质量的增加在一个限度之内能使混凝土抗压强度增加,但超过一定量之后抗压强度便会急剧下降。这也就解释了图 10中60 d龄期为何MS-35%抗压耐蚀系数暴跌,因为其内部发生的化学反应最为强烈,新增加的质量也最多,抗硫酸盐侵蚀性能最差,应尽量避免这种掺配比例的应用。随着石粉含量的增加,其质量也在增大,主要原因和前述相同,石粉的增加使Ca(OH)2的含量增大,生成更多的钙矾石,这种晶体结合了大量的结晶水(31H2O)。质量的不断加大,会使混凝土膨胀更显著,这也与随着石粉含量的增加,抗压耐蚀系数逐渐降低相吻合。

|

图 11 机制砂掺配比例与石粉含量对混凝土质量损失率的影响 Fig. 11 Effect of mixing ratio of manufactured sand and stone powder content on mass loss rate of concrete |

机制砂掺配比例和石粉含量对混凝土干缩性的影响如图 12所示。从图中可看出早期的干缩率差距并不大,MS-100%的混凝土的早期收缩值比MS-70%和MS-35%的值要大,这说明掺加天然砂能一定程度上减少机制砂混凝土的收缩。当石粉含量(质量分数)小于7%时,随着石粉含量的增加,混凝土的干缩值逐渐增大。而当凝灰岩石粉含量(质量分数)大于7%时,石粉的增多反而会促使收缩值缓慢减小。这是因为早期收缩值中也有一部分来自于自收缩。从上一小节可知凝灰岩石粉能在一定程度上促进水泥的早期水化,因而有更多的水化硅酸钙及水化铝酸钙的产生,同时石粉也可与水化产物中的Ca(OH)2以及4CaO·Al2O3·12H2O发生化学反应,生成碳铝酸钙晶体,促使收缩变形进一步增大[25]。该效应在石粉含量(质量分数)小于7%和早龄期的时候比较强势,石粉含量越高,该效应越明显;随后,随着凝灰岩石粉含量的增多,龄期的增加,机制砂混凝土干缩变形开始出现缓慢的下降趋势,这主要是由于水泥浆体中的空隙被较多的石粉有效填充,对机制砂混凝土的收缩变形产生了限制。

|

图 12 机制砂掺配比例与石粉含量对混凝土干缩的影响 Fig. 12 Effect of mixing ratio of manufactured sand and stone powder content on dry shrinkage of concrete |

钢环约束试验被认为是现有试验方法中少有的可实现开裂风险量化的试验测试方法[21, 26-28],目前针对测试方法本身已取得了不错的研究进展[22, 29-31]。此种试验方法可用于对水泥、掺合料、外加剂等原材料进行优选,以及对混凝土抗裂性能进行评价。

3.2.1 ASTM 1581分析处理方法美国ASTM 1581规定的开裂潜力评价标准如表 5所示,记录时间对应的应变和初始应变的差值与这个记录时间大致上是一个函数关系,可以拟合出一条直线,然后再按照式(3)和式(4)进行计算,结合表 5可进行潜在开裂风险的评价。

| $ \varepsilon_{\mathrm{net}}=a \sqrt{t}+k $ | (3) |

| 表 5 钢环约束试验评价标准 Tab. 5 Evaluation standard of steel ring restraint test |

式中: εnet为记录时间钢环中的应变与初始应变的差值;a为应变速率因子, 是拟合直线的斜率;t为记录的时间,d;k为回归常数。

| $ q=\frac{G\left|\alpha_{\mathrm{avg}}\right|}{2 \sqrt{t_{\mathrm{cr}}}} $ | (4) |

式中:q为每个试件的平均应力速率,MPa/d;G为2.2 GPa;|αavg|为每个试件的平均应变速率因子的绝对值;tcr为开裂时经过的时间,d。

经过数据采集器28 d的不间断采集,最终收集并整理得到内钢环应变随着时间的变化趋势,如图 13所示。由图 13可知除了环MS-35%和环MS-70%没裂之外,其余全部在28 d之内均发生开裂,开裂天数不一。最终整理计算得到的结果见表 6。

|

图 13 内钢环应变随龄期变化趋势 Fig. 13 Variation trend of strain of inner steel ring with days |

| 表 6 管式开裂数据计算表 Tab. 6 Tube cracking data calculation table |

应力速率随着石粉含量的增加而逐渐增大,MS、MS-7%和MS-10%的应力速率分别为0.19 MPa/d、0.26 MPa/d和0.29 MPa/d,表明石粉含量的增多对机制砂混凝土的抗裂性能危害极大。这是因为凝灰岩石粉量的增多,会有效提升机制砂混凝土中的浆体含量,促进了混凝土的收缩,这是负效应;而另一方面,凝灰岩石粉随着含量的增加,在混凝土中的微集料填充作用愈发显著,从而会有更好的抗裂性能,这是正效应。很显然,从试验结果看出负效应随着石粉含量的增加远远的大于正效应。当机制砂和天然砂混合拌制混凝土时,即两个圆环在28 d之内都没有发生开裂,且应变速率均较小,可以看出机制砂与天然砂在相互弥补自己的级配缺陷,且石粉的正效应作用更加明显。

相同条件下的天然砂混凝土比机制砂混凝土更容易开裂,其应力速率达到最大值0.40 MPa/d,主要原因在于机制砂颗粒相比河砂粒形更尖锐,与水泥石具有更大的黏结力。且机制砂中的凝灰岩石粉起到一定的填充作用,能够有效提高混凝土的致密性,使得其早期抗裂效果更好。

3.2.2 应力开裂系数θCR圆环试件在平面上处于轴对称,故内部应力的变化与角度无关,只与半径的大小有关。Weiss等[32]提出了用内钢环的应变值来定量计算混凝土的环向拉应力值,Wang等[33]在混凝土劈裂抗拉强度的基础上对此方法进行了改进。通过观测钢环内侧的应变值,应用式(5)即可计算得出混凝土圆环的环向最大拉应力值。

| $ \sigma_{\max }(t)=-\varepsilon_{\text {steel }}(t) E_{\mathrm{s}}\left(\frac{R_{\mathrm{IC}}^2+R_{\mathrm{OC}}^2}{R_{\mathrm{IC}}^2+R_{\mathrm{OC}}^2}+v\right) \frac{R_{\mathrm{IC}}^2+R_{\mathrm{OC}}^2}{2 R_{\mathrm{IC}}^2} $ | (5) |

式中: σmax(t)为时刻t内钢环收缩压应变;εsteel(t)为时刻t内应变差值;Es为内钢环弹性模量,约为200 GPa;RIC为混凝土圆环内径,mm;ROC为混凝土圆环外径,mm;RIS为钢环内径,mm;v为混凝土泊松比,取0.2。

开裂潜力还可以用应力开裂系数θCR来表征,即机制砂混凝土环的环向最大拉应力σmax(t)与同龄期混凝土劈裂抗拉强度fts(t)的比值,如式(6)所示,以此对机制砂混凝土抗裂性能进行评价。应力开裂系数θCR越大,即数值越接近1,机制砂混凝土就越有开裂的可能性。

| $ \theta_{\mathrm{CR}}=\frac{\sigma_{\text {max }}(t)}{f_{\mathrm{ts}}(t)} $ | (6) |

对劈拉强度的预测是根据图 8中1、7、28 d的数据进行线性分析,运用的线性方程样式为fts(t)=Aln t+B,其中t为经历的时间(单位为d),A、B为求得的常数,运用此式可大致得到混凝土劈拉强度随龄期t增长而连续变化的数值。

将求得的机制砂混凝土圆环的环向最大拉应力σmax(t)和劈拉强度fts(t)代入式(6),得到不同影响因素下的混凝土圆环应力开裂系数θCR,如图 14所示。

|

图 14 不同因素影响下的混凝土圆环应力开裂系数 Fig. 14 Stress cracking coefficient of concrete ring under different factors |

从图 14中可以看出,全天然砂的应力开裂系数在前期最大,表明它在前期的开裂可能性也就最大,结合表 6和试验的实际情况,也可以得到论证。且MS-35%的混凝土圆环随着龄期的增长,其应力开裂系数一直居高不下,且在28 d之内还没有发生开裂,可能是这种情况下的混凝土抗拉强度比较大,一直维持着环向最大拉应力小于抗拉强度的状态,当然这也与混凝土成型时装料的均匀度等有关。石粉含量的影响都是随着石粉的增多,应力开裂系数在增长,混凝土开裂的可能性就会更大,这也与表 6中的各项应力速率相匹配。总的来说,全天然砂混凝土在早期的开裂潜力最大,应当适量掺加机制砂改善混凝土的开裂状况。

4 结论从工作性能、力学性能、抗渗性能及抗硫酸盐侵蚀耐久性能对凝灰岩机制砂混凝土进行了系统研究,采用钢环约束试验,以平均应力速率和应力开裂系数为评价指标,同时对比同环境下的干缩率,提出了石粉含量和细集料掺配类型对凝灰岩机制砂混凝土抗裂性能的影响。具体得出如下结论:

1) 石粉具有填充作用,可以改变混凝土的结构;石粉具有晶核作用,可以促进Ca(OH)2早期结晶。适量的石粉能够提高结构密实度,提高混凝土强度和抗渗性能,限制收缩变形;过量的石粉改变了集粉比,破坏了混凝土的结构,过多的浆体含量引发收缩变形的增大。

2) 对于全机制砂混凝土,石粉含量(质量分数)在5%时其工作性和强度最佳,随着石粉含量的增加,抗硫酸盐侵蚀性能、抗渗性能逐渐降低,且干缩和开裂的可能性增大,应当严格控制凝灰岩石粉含量的限值(质量分数不宜大于7%)。

3) 全机制砂混凝土虽然在工作性方面不如全天然砂混凝土,但在强度、抗渗性能、抗硫酸盐侵蚀性能和抗裂性能上均更优异,这也说明了用凝灰岩机制砂去取代天然砂能取得更好的效益。

4) 为了降低凝灰岩机制砂混凝土的开裂风险,应当掺入30%(质量分数)的天然砂与凝灰岩机制砂混合使用,此时凝灰岩机制砂混凝土综合性能最好。

| [1] |

徐健, 蔡基伟, 王稷良, 等. 人工砂与人工砂混凝土的研究现状[J]. 国外建材科技, 2004, 25(3): 20. XU Jian, CAI Jiwei, WANG Jiliang, et al. Research status of artificial sand and artificial sand concrete[J]. Science and Technology of Overseas Building Materials, 2004, 25(3): 20. |

| [2] |

何辉, 王杰, 郭伟, 等. 天然砂短缺多途径开辟建筑用砂可行性探讨[J]. 商品混凝土, 2009, 6(6): 47. HE Hui, WANG Jie, GUO Wei, et al. Discussion on the feasibility of developing construction sand in multiple ways due to the shortage of natural sand[J]. Ready-Mixed Concrete, 2009, 6(6): 47. |

| [3] |

建设用砂: GB/T 14684—2011[S]. 北京: 中国标准出版社, 2011 Sand forconstruction: GB/T 14684—2011[S]. Beijing: Standards Press of China, 2011 |

| [4] |

邓翀, 鄢佳佳, 叶仙松. 机制砂掺量对混凝土力学性能和体积稳定性的影响研究[J]. 新型建筑材料, 2018, 45(4): 42. DENG Chong, YAN Jiajia, YE Xiansong. Effects of manufactured sand on the mechanical properties and volume stability of concrete[J]. New Building Materials, 2018, 45(4): 42. DOI:10.3969/j.issn.1001-702X.2018.04.012 |

| [5] |

刘战鳌. 机制砂中细粉对混凝土性能的影响及机理研究[D]. 武汉: 武汉理工大学, 2016 LIU Zhan'ao. Research on the effect and mechanism of microfines in manufactured sand on concrete properties[D]. Wuhan: Wuhan University of Technology, 2016 |

| [6] |

谢开仲, 王红伟, 肖杰, 等. 石粉含量对机制砂混凝土力学性能影响试验[J]. 建筑科学与工程学报, 2019, 36(5): 31. XIE Kaizhong, WANG Hongwei, XIAO Jie, et al. Experiment on influence of stone powder content on mechanical properties of manufactured sand concrete[J]. Journal of Architecture and Civil Engineering, 2019, 36(5): 31. DOI:10.3969/j.issn.1673-2049.2019.05.004 |

| [7] |

沈卫国, 刘燚, 王中文, 等. 基于粉料质量指数的机制砂分级标准研究[J]. 新世纪水泥导报, 2017, 23(6): 9. SHEN Weiguo, LIU Yi, WANG Zhongwen, et al. Research on classification standard of manufactured sand based on powder quality index[J]. Cement Guide for New Epoch, 2017, 23(6): 9. DOI:10.16008/j.cnki.1008-0473.2017.06.003 |

| [8] |

胡蝶, 张国强, 吕卫国. 机制砂混凝土的性能研究[J]. 广东建材, 2018, 34(3): 23. HU Die, ZHANG Guoqiang, LYU Weiguo. Performance study of manufactured sand concrete[J]. Guangdong Building Materials, 2018, 34(3): 23. |

| [9] |

杨卓强, 刘元珍. 石粉掺量对机制砂高性能混凝土强度及耐久性能影响研究[J]. 混凝土, 2018, 40(7): 69. YANG Zhuoqiang, LIU Yuanzhen. Effect of stone powder content on strength and durability of high performance concrete with machine-made sand[J]. Concrete, 2018, 40(7): 69. |

| [10] |

邓文明. 机制砂中石粉含量对混凝土性能的影响[J]. 四川水泥, 2018, 40(9): 327. DENG Wenming. Effect of stone powder content in manufactured sand on concrete performance[J]. Sichuan Cement, 2018, 40(9): 327. |

| [11] |

刘国章. 论机制砂对混凝土性能的影响[J]. 商品混凝土, 2018, 40(11): 72. LIU Guozhang. On the influence of manufactured sand on concrete performance[J]. Ready-Mixed Concrete, 2018, 40(11): 72. |

| [12] |

VIJAYARAGHAVAN N, WAYAL A S. Effects of manufactured sand on compressive strength and workability of concrete[J]. International Journal of Structural and Civil Engineering Research, 2013, 2(4): 228. |

| [13] |

公路工程水泥及水泥混凝土试验规程: JTG 3420—2020[S]. 北京: 人民交通出版社, 2020 Testing methods of cement and concrete for highway engineering: JTG 3420—2020[S]. Beijing: China Communication Press, 2020 |

| [14] |

普通混凝土长期性能和耐久性能试验方法标准: GB/T 50082—2009[S]. 北京: 中国建筑工业出版社, 2009 Standard for test methods of long-term performance and durability of ordinary concrete: GB/T 50082—2009[S]. Beijing: China Architecture & Building Press, 2009 |

| [15] |

范德科, 马强, 周宗辉, 等. 石粉对机制砂混凝土性能的影响[J]. 硅酸盐通报, 2016, 35(3): 913. FAN Deke, MA Qiang, ZHOU Zonghui, et al. Influence of stone dust on properties of concrete with manufactured sand[J]. Bulletin of the Chinese Ceramic Society, 2016, 35(3): 913. |

| [16] |

宋军伟, 王露, 刘数华, 等. 石灰石粉在超高性能水泥基材料中的作用机理[J]. 硅酸盐通报, 2016, 35(12): 4104. SONG Junwei, WANG Lu, LIU Shuhua, et al. Functionary mechanism of limestone powder in ultra high performance cement-based materials[J]. Bulletin of the Chinese Ceramic Society, 2016, 35(12): 4104. |

| [17] |

史才军, 王德辉, 贾煌飞, 等. 石灰石粉在水泥基材料中的作用及对其耐久性的影响[J]. 硅酸盐学报, 2017, 45(11): 1582. SHI Caijun, WANG Dehui, JIA Huangfei, et al. Role of limestone powder and its effect on durability of cement-based materials[J]. Journal of the Chinese Ceramic Society, 2017, 45(11): 1582. |

| [18] |

杨华山, 方坤河, 涂胜金, 等. 石灰石粉在水泥基材料中的作用及其机理[J]. 混凝土, 2006, 28(6): 32. YANG Huashan, FANG Kunhe, TU Shengjin, et al. The effect and its mechanism of calcium carbonate on the cement based materials[J]. Concrete, 2006, 28(6): 32. |

| [19] |

张礼华, 刘来宝, 周永生, 等. 石粉含量对机制砂混凝土力学性能与微观结构的影响[J]. 混凝土与水泥制品, 2011, 38(12): 22. ZHANG Lihua, LIU Laibao, ZHOU Yongsheng, et al. Influences of content of stone powder on mechanical properties and microstructure of manufactured sand concrete[J]. China Concrete and Cement Products, 2011, 38(12): 22. |

| [20] |

SHEN Weiguo, LIU Yi, WANG Zhongwen, et al. Influence of manufactured sand's characteristics on its concrete performance[J]. Construction and Building Materials, 2018, 172: 574. |

| [21] |

MORRIS W, MORENO E, SAGVÉS A. Practical evaluation of resistivity of concrete in test cylinders using a Wenner array probe[J]. Cement and Concrete Research, 1996, 26(12): 1779. |

| [22] |

魏小胜, 夏玉英, 王延伟. 用电阻率法评定混凝土的氯离子渗透[J]. 华中科技大学学报(城市科学版), 2008, 26(2): 19. WEI Xiaosheng, XIA Yuying, WANG Yanwei. Assessment forchloride permeability of concrete by electrical resistivity measurement[J]. Journal of Huazhong University of Science and Technology(Urban Science Edition), 2008, 26(2): 19. |

| [23] |

韩宇栋, 张君, 高原. 混凝土抗硫酸盐侵蚀研究评述[J]. 混凝土, 2011, 33(1): 52. HAN Yudong, ZHANG Jun, GAO Yuan. Review of sulfate attack on concrete[J]. Concrete, 2011, 33(1): 52. |

| [24] |

温小栋, 蔡煜梁, 赵莉, 等. 凝灰岩机制砂混凝土抗低温硫酸盐侵蚀性[J]. 浙江大学学报(工学版), 2017, 51(3): 532. WEN Xiaodong, CAI Yuliang, ZHAO Li, et al. Sulfate resistance of concrete by machine-made tuff sand at low temperature[J]. Journal of Zhejiang University(Engineering Science), 2017, 51(3): 532. |

| [25] |

蒋正武, 梅世龙. 机制砂高性能混凝土[M]. 北京: 化学工业出版社, 2020. JIANG Zhengwu, MEI Shilong. Mechanized sand high performance concert[M]. Beijing: Chemical Industry Press, 2020. |

| [26] |

GRYSBOWSK M, SHAH S P. Model study of shrinkage cracking in concrete building walls[J]. ACI Structural Journal, 1988, 85(4): 395. |

| [27] |

GRYSBOWSK M, SHAH S P. Shrinkage cracking of fiber reinforced concrete[J]. ACI Materials Journal, 1990, 87(2): 138. |

| [28] |

SWAMY R N, STAVARIDES H. Influence of fiber rein-forcement on restrained shrinkage cracking[J]. ACI Journal Proceedings, 1979, 76(3): 443. |

| [29] |

WEISS W J, YANG W, SHAP S P. Influence of specimen size/geometry on the potential for shrinkage cracking in rings[J]. Materials for Buildings and Structures, 2000(6): 35. |

| [30] |

HOSSAIN A B, WEISS W J. Assessing residual stress development and stress relaxation in restrained concrete ring specimens[J]. Cement and Concrete Composites, 2004, 26(5): 531. |

| [31] |

SEE H T, ATTIOGBE E K, MILTENBERGER M A. Potential for restrained shrinkage cracking of concrete and mortar[J]. Cement Concrete and Aggregates, 2004, 26(2): 123. |

| [32] |

SHAH H R, WEISS J. Quantifying shrinkage cracking in fiber reinforced concrete using the ring test[J]. Materials and Structures, 2006, 39(9): 887. |

| [33] |

WANG Xuhao, WANG Kejin, TAYLOR P, et al. Drying shrinkage of ternary blend concrete in transportation structures[J]. Journal of Sustainable Cement-based Materials, 2012, 1(1/2): 56. |

2023, Vol. 55

2023, Vol. 55