2. 中国北方车辆研究所,北京 100072

2. China North Vehicle Research Institute, Beijing 100072, China

目前工程机械中的液压转向系统、换挡操纵系统等多采用负荷传感系统,液压优先阀则是该系统中的关键元件,其功能是控制泵组为不同油路供油的先后顺序,从功能需求上看,可以被认为是一种三通型定差分流阀,优先阀可以根据转向速度、换挡操纵的需要优先将进口流量分配给转向油路和操纵油路。其在工作过程中,不仅需要在转向过程中保持转向器、换挡器前后压差不变,还要能在转向负载、换挡负载和工作负载变化时保持转向与换挡流量不变,使转向与换挡速度平稳可靠。

国内、外学者针对优先阀的外部系统输入如转向器转速、工作负载、转向负载、供油流量和内部关键的参数进行研究,进行了仿真分析或试验验证,通过参数优化提高系统的性能。文献[1-8]中研究了优化阻尼器阻尼、阀口结构、阀口开度、管路和弹簧性能匹配等关键参数对系统静动态特性的影响,尤其是对优先口流量变化特性的影响,均改善了优先阀的动态特性。在优化阀芯阀口结构参数方面,侯友山等[9]提出一种基于损失模型的稳健设计方法对优先阀参数优化。李亚[10]采用流场仿真和静动态特性分析结合方法,提出了一种对优先阀改进设计方法。王同建等[11]提出了建立优先阀的精确模型模拟系统转向负载的多体动力学模型。Coskun等[12]研究了优先阀输入参数在一维流道模型下的性能模型,通过试验与仿真相契合。有学者针对负荷传感系统中的压力振荡进行研究,Axin等[13]在研究中指出负载敏感系统中由负载的反馈信号对泵进行控制,由于系统动态特性较差,会导致系统压力震荡。Sakurai[14]采用键图模型针对负荷传感液压系统中的总动态效率仿真计算,研究了由于负荷感应装置和载荷之间的相互动态作用引起的振动。Wang等[15]研究了转向系统中转向控制阀旁通节气门阻尼对转向稳定性的影响,Kumar等[16]和Mahato等[17]都采用优先阀和蓄能器并入动力液压系统,减小系统振荡的方法。李涛等[18]研究了优先阀开启时间、管路长度、管径和壁厚对液压冲击的影响规律。Fu等[19]研究了一种电液比例转向控制系统,实现装载机系统手动优先转向切换。Wang[20]研究了一种定向钻机液压系统,采用负荷传感和可变恒压技术,提高系统效率。

上述研究表明,传统的液压优先阀存在两个问题,一方面当车辆转向回路、换挡操纵回路急需用油时,存在主阀关闭速度滞后的情况,补油缓慢,降低了主路负载的反应速度;另一方面,当转向回路、换挡操纵回路用油需求满足,优先阀将多余的油分配给其他工作回路时,这种设计可能存在主阀开启速度较快,导致转向器、换挡器前后压力冲击较大,进而影响机械总体的工作性能。因此,本文为解决上述问题,在主阀芯上设计了速度调节微阀,实现了快速补油和缓开快关两个重要功能。

1 液压优先阀模型建立分别建立优先阀的结构模型和数学模型。

1.1 优先阀结构设计和原理剖析优先阀的结构设计如图 1所示,其主要由先导阀、主阀、速度调节微阀和单向阀4个模块组成,其中速度调节阀集成在主阀阀芯的内部,单向阀和主阀共用一个阀体,内部分为5个容腔,A腔为主路并与主泵连通,B腔为辅路并与辅泵连通,H腔为主阀容腔,E腔为先导阀反馈腔,G腔为先导阀容腔;车辆的转向和换挡操作实际上是负载切换的过程,在液压优先阀内体现为短时间内由于负载突变使得A腔所在液压回路急需大流量,此时辅泵油液会经过B腔补充到A腔,与主泵油液共同为车辆转向或换挡回路提供大流量。

|

图 1 优先阀剖面视图 Fig. 1 Sectional drawing of priority valve |

优先阀的工作原理如下:压力控制油液从A腔经主阀内部孔道经进入先导阀反馈腔E腔,E腔与A腔始终相通,先导阀容腔G与主阀容腔H始终相通。当来自换向、换挡回路的油压克服先导阀的定压弹簧4的弹簧力时,先导阀阀芯3右位工作,此时先导阀的油腔与卸油口F相通,主阀容腔H开始卸压。当A腔油压不足以克服定压弹簧4的弹簧力时,先导阀阀芯3左位工作,先导阀容腔G与卸油口F断开连通,主阀容腔H开始增压。

当A腔压力使得先导阀阀芯3右位工作,即先导阀开启时,并且当B腔压力克服主阀容腔H压力与主阀的定压弹簧10的弹簧力时,主阀阀芯9打开,B腔油液可从速度调节微阀的阻尼孔1通过,阻尼孔1起阻尼作用,如图 2所示,此时阻尼孔2的过流面积相比阻尼孔1足够大,因此不起阻尼作用,辅泵的油液进入普通负载回路驱动负载工作,主阀阀芯打开速度慢;当B腔压力不足以克服H腔压力与定压弹簧10的弹簧力时,主阀阀芯9关闭,此时,辅泵运行传输的油液导致B腔油压上升,当B腔油压克服单向阀定压弹簧20的弹簧力时,单向阀阀芯19被打开,B腔油液通过单向阀轴套上的孔洞进入A腔,主泵和辅泵同时为转向、换挡回路供油。

|

图 2 速度调节阀关闭状态 Fig. 2 Closed state of speed control valve |

当先导阀阀芯3左位工作时,H腔变成封闭空间,与B腔内外压力平衡,主阀阀芯9将会关闭,但阀芯关闭会导致封闭的H腔容积增大,此时只能通过阻尼孔补油,常规的优先阀采用固定阻尼孔,过流面积小导致补油速度慢,从而使得油路切换速度慢。因此本文设计了速度调节阀,在H腔封闭后阀芯16被压下,B腔油液可通过阻尼孔2和阀芯16上的阻尼孔1两路进入阀芯内部对H腔进行补油,如图 3所示,由于阻尼孔2的过流面积更大且阀口打开,因此大部分油液从阀口流过,此设计的补油速度大于从阻尼孔1补油的速度,主阀阀芯9会加速关闭。

|

图 3 速度调节阀开启状态 Fig. 3 Open state of speed control valve |

首先,建立各阀芯和容腔的动力学关系,分别有力平衡方程、流量连续性方程、阀口压力流量方程。

1) 单向阀阀芯上的液压力、弹簧力和稳态液动力的受力平衡方程为

| $\begin{aligned} P_{\mathrm{m}} A_{11}= & m_1 \ddot{x}_1+B_1 \dot{x}_1+k_1\left(x_{01}+x_1\right)+ \\ & A_{12} P_{\mathrm{z}}+C_{\mathrm{d} 1} \pi D_1 \sin \left(2 \alpha_1\right) P_{\mathrm{m}}\end{aligned}$ | (1) |

式中:Pm为B腔压力,A11为单向阀阀芯B腔受力作用面积,m1为单向阀阀芯质量,x1为单向阀阀芯阀口开度,B1为单向阀阀芯黏性阻尼系数,k1为单向阀阀芯复位弹簧刚度,x01为单向阀阀芯复位弹簧预压缩量,A12为单向阀阀芯A腔受力作用面积,Pz为A腔压力,Cd1为单向阀阀芯阀口流量系数,D1为单向阀芯阀座孔直径,α1为单向阀芯半锥角。

2) A腔流量连续性方程为

| $q_1+q_{\mathrm{T}}-q_{\mathrm{L}}+A_1 \dot{x}_1=\frac{V_1}{\beta_{\mathrm{e}}} \dot{P}_{\mathrm{z}}$ | (2) |

式中: q1为主泵流量; qT为单向阀阀芯阀口流量; qL为负载流量; A1为单向阀阀芯阀座孔横截面积; V1=V01-A1x1为A腔容积,其中V01为A腔初始容积; βe为油液弹性模量。

3) 单向阀阀口压力流量方程为

| $q_{\mathrm{T}}=C_{\mathrm{d} 1} \pi D_1 x_1 \sin \alpha_1 \sqrt{\frac{2}{\rho}\left(P_{\mathrm{m}}-P_{\mathrm{z}}\right)}$ | (3) |

式中ρ为油液密度。

4) B腔流量连续性方程为

| $q_2-q_{\mathrm{T}}-q_{\mathrm{C}}-q_{\mathrm{R}}-A_1 \dot{x}_1-A_2 \dot{x}_2=\frac{V_2}{\beta_{\mathrm{e}}} \dot{P}_{\mathrm{m}}$ | (4) |

式中: q2为辅泵流量; qC为主阀芯阀口流量; qR为主阀芯阻尼孔流量; A2为主阀芯阀座孔横截面积; x2为主阀芯阀口开度; V2=V02-A1x1-A2x2为B腔容积,其中V02为B腔初始容积。

5) 主阀芯受力平衡方程为

| $\begin{aligned} P_{\mathrm{m}} A_{21}= & m_2 \ddot{x}_2+B_2 \dot{x}_2+k_2\left(x_{02}+x_2\right)+ \\ & A_{22} P_{\mathrm{y}}+C_{\mathrm{d} 2} \pi D_2 \sin \left(2 \alpha_2\right) P_{\mathrm{m}}\end{aligned}$ | (5) |

式中: A21为主阀芯B腔受力作用面积,m2为主阀芯质量,x2为主阀芯阀口开度,B2为主阀芯黏性阻尼系数,k2为主阀芯复位弹簧刚度,x02为主阀芯复位弹簧预压缩量,A22为主阀芯H腔受力作用面积,Py为H腔压力,Cd2为主阀芯阀口流量系数,D2为主阀芯阀座孔直径,α2为主阀芯半锥角。

6) 主阀阀口处压力流量方程为

| $q_{\mathrm{C}}=C_{\mathrm{d} 2} \pi D_2 x_2 \sin \alpha_2 \sqrt{\frac{2}{\rho}\left(P_{\mathrm{m}}-P_{\mathrm{c}}\right)}$ | (6) |

式中Pc为辅泵出口压力。

7) H腔流量连续性方程为

| $q_{\mathrm{R}}-q_{\mathrm{X}}=\frac{V_3}{\beta_{\mathrm{e}}} \dot{P}_{\mathrm{y}}$ | (7) |

式中: qX为先导阀流入流量; V3=V03-A22x2为H腔容积,其中V03为H腔初始容积。

8) 先导阀芯受力平衡方程为

| $\begin{aligned} P_{\mathrm{z}} A_3= & m_3 \ddot{x}_3+B_3 \dot{x}_3+k_3\left(x_{03}+x_3\right)+ \\ & 2 C_{\mathrm{d} 3} \pi D_3 \cos \alpha_3 P_{\mathrm{y}}\end{aligned}$ | (8) |

式中: A3为先导阀芯E腔受力作用面积,m3为先导阀芯质量,x3为先导阀芯阀口开度,B3为先导阀芯黏性阻尼系数,k3为先导阀芯复位弹簧刚度,x03为先导阀芯复位弹簧预压缩量,Cd3为先导阀芯阀口流量系数,D3为先导阀芯G腔直径,α3为先导阀芯阀口射流角。

9) 先导阀阀口处压力流量方程为

| $q_{\mathrm{x}}=C_{\mathrm{d} 3} A_{\mathrm{x}} \sqrt{\frac{2}{\rho} P_{\mathrm{y}}}$ | (9) |

式中:

根据优先阀数学模型中对液压优先阀的数学模型进行仿真分析,利用MATLAB/Simulink软件对优先阀按照方程(1)~(9)搭建模型,如图 4所示,仿真中使用的部分重要参数值见表 1。

|

图 4 优先阀仿真模型 Fig. 4 Simulation model of priority valve |

| 表 1 仿真参数设置 Tab. 1 Simulation parameter settings |

优先阀仿真模型中,设定主泵流量100 L/min,辅泵流量80 L/min,辅泵出口压力0.5 MPa,主阀芯开启压力1.8 MPa,为模拟突然换挡的补油过程,在A腔设置了模拟负载的节流模拟元件,通过给定节流口面积变化信号对负载流量变化进行模拟,节流口面积最小时流量为54 L/min,最大时流量为150 L/min;主阀芯打开方向的固定阻尼孔直径为0.001 m。

2.1 阻尼孔匹配对优先阀性能影响分析基于上述参数调整主阀芯关闭方向阻尼孔直径,得到不同尺寸阻尼孔尺寸匹配下的A腔压力(也称主压压力)响应结果,如图 5所示,从仿真结果可以看出,当阻尼孔直径为1.500 mm时,当模拟负载突变时,A腔压力降低过多,对系统稳定性影响巨大,当阻尼孔直径增大至5.000 mm时,相对于3.500 mm时压降无明显变化。

|

图 5 A腔压力响应曲线 Fig. 5 Response curves of main pressure |

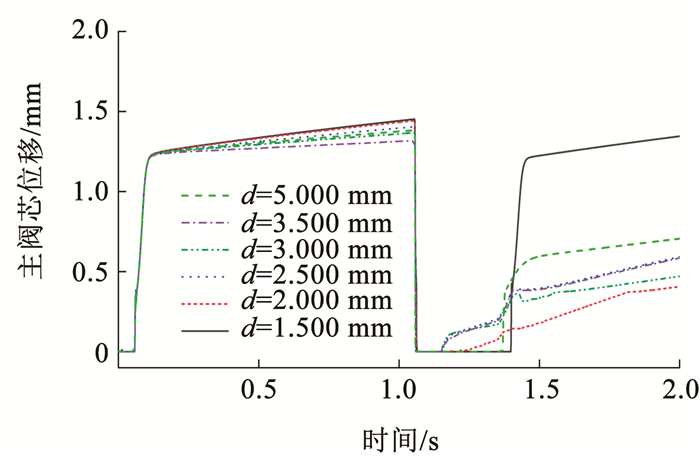

为了反映A腔压力变化时不同尺寸阻尼孔对主阀芯动作的影响,给出了如图 6所示的主阀芯位移仿真结果,可以看出当阻尼孔直径设置为3.500 mm和5.000 mm时可以实现当A腔压力降低时主阀芯迅速关闭,当压力升高时主阀芯正常缓慢打开,从仿真上可以看出,实现了主阀芯缓开快关的效果。

|

图 6 主阀芯位移变化曲线 Fig. 6 Curves of main spool displacement |

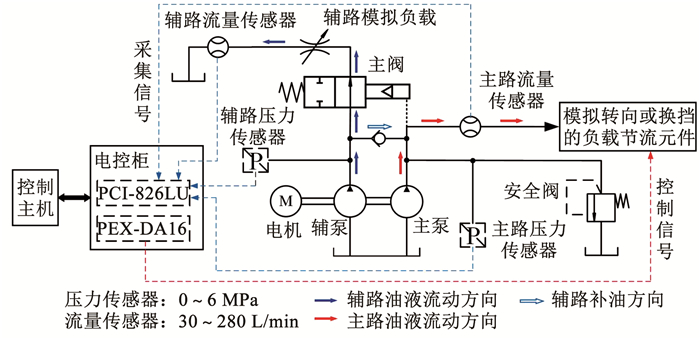

对液压优先阀进行实验的流程和液压系统原理如图 7所示,被试优先阀安装在双联齿轮泵(主泵和辅泵)上,其中,单向阀和主阀均是优先阀的一部分,溢流阀作为安全阀保障液压系统安全,主阀的先导部分受主路油压控制开启和关闭,从而控制主阀的开启和关闭,主辅路均安装有流量传感器和压力传感器,以此监测系统状态变化。

|

图 7 优先阀实验原理图 Fig. 7 Schematic diagram of experiments |

实验系统主要由控制主机、电控柜和液压执行系统组成,控制主机作为上位机与电控柜通信,电控柜内部集成了工控机和其他电子转换元件,工控机内部采用了泓格科技的PEX-DA16信号控制卡和PCI-826LU数据采集卡,PEX-DA16可向模拟转向或换挡的负载发出控制信号,从而实现主路流量的突变和优先阀工作状态切换,PCI-826LU可采集和处理压力和流量传感器的数据。采用的压力传感器型号为Gems的3500B0040G05ER00,测量范围0~6 MPa,流量传感器型号为上海錾科的NK-GF32,测量范围30~280 L/min。

系统的双泵输出最大流量为400 L/min,辅路压力为0.6 MPa,主路压力保持为1.8 MPa,模拟转向或换挡的负载节流元件含有不同的节流面积,通过主机控制信号切换节流元件,使主路流量由50 L/min突变到150 L/min;主阀芯打开方向的固定阻尼孔直径为0.001 m,与仿真时设置的参数相同。

为验证仿真的正确性,加工了多组不同尺寸的阻尼孔相应零件进行实验。图 8是当阻尼孔2直径为3.500 mm时的实验曲线,在运行的第1 s时刻,负载节流元件切换,压力降低约0.3 MPa,与仿真结果几乎吻合。

|

图 8 直径为3.500 mm时的A腔压力响应曲线 Fig. 8 Response curves of main pressure when the diameter is 3.500 mm |

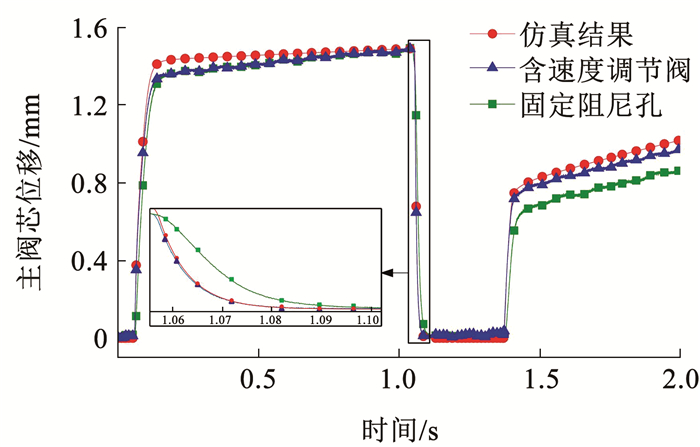

为验证本文速度调节阀可以实现主阀芯的缓开快关效果,同时加工了一种无速度调节微阀的固定阻尼孔阀芯作为实验对比,如图 9所示为主阀芯位移的实验对比曲线,此时阻尼孔2直径仍然为3.500 mm,当主阀芯打开时,集成速度调节阀和固定阻尼孔的响应时间相近,约为60 ms,在第1 s时刻主阀芯关闭,可以看出固定阻尼孔的主阀芯关闭时间仍然约为60 ms,而仿真曲线和集成速度调节微阀的主阀芯响应时间约为30 ms,因此,实现了预期功能。

|

图 9 主阀芯位移变化实验曲线 Fig. 9 Experimental curves of main spool displacement |

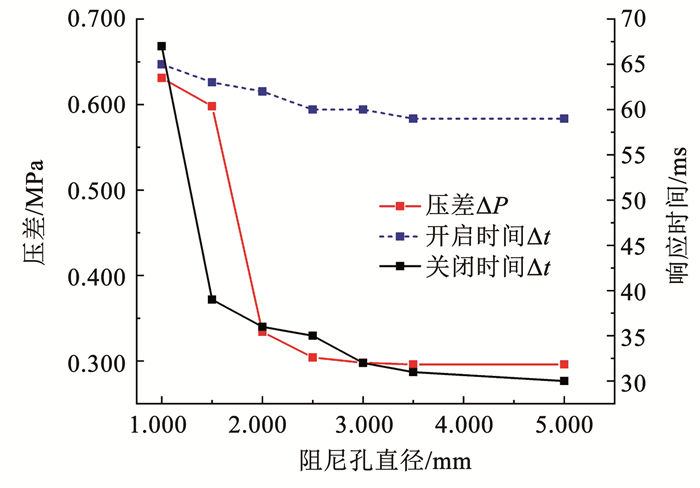

当模拟负载切换时,A腔压力会下降并回升,根据主阀芯位移的上升时间绘制了表 2所示的实验数据,分别为速度调节阀芯的不同尺寸阻尼孔2所对应的A腔压降ΔP及主阀芯的开启和关闭时间Δt,图 10为根据表 2做出的A腔压力变化量和响应时间曲线。可以看出,当直径为3.500 mm时,主阀芯的关闭响应时间达到了31 ms,开启响应时间为59 ms,压力下降0.296 MPa,再继续增大阻尼孔2的尺寸没有明显性能提升,这与仿真结果相吻合,因此,本文实现了主阀芯的缓开快关功能。

| 表 2 压差变化量及响应时间 Tab. 2 Differential pressure and response time |

|

图 10 A腔压差和响应时间 Fig. 10 Change of main pressure and response time |

1) 本文在主阀阀芯内部设计并集成了一个速度调节阀,通过匹配优化速度调节阀的两个阻尼孔有效解决了系统从双泵优先为转向、换挡回路供油模式向双泵各自为不同负载回路供油模式切换过程中阀芯关闭速度过慢问题,而在主阀芯开启时开启速度低于关闭速度,降低压力冲击,同时优化了大流量切换时的压力降低并恢复的问题,使得优先阀性能更加优越。

2) 此外,阀的设计采用集成先导式,结构紧凑,进口流量的剩余部分可从旁路油口流出,用于控制其他油路的液压执行器,有效利用了液压泵输入的功率,提高了系统效率。

| [1] |

范帅, 冀宏, 王宜前, 等. 液压优先阀动态特性优化研究[J]. 液压气动与密封, 2019, 39(10): 36. FAN Shuai, JI Hong, WANG Yiqian, et al. Research on dynamic characteristics optimization of hydraulic priority valve[J]. Hydraulics Pneumatics & Seals, 2019, 39(10): 36. DOI:10.3969/j.issn.1008-0813.2019.10.012 |

| [2] |

姜克壮, 黎志兴. 基于AMESim的动态优先阀静态特性仿真研究[J]. 计量与测试技术, 2018, 45(10): 34. JIANG Kezhuang, LI Zhixing. Simulation research on static characteristics of dynamic priority valve based on AMESim[J]. Metrology & Measurement Technique, 2018, 45(10): 34. DOI:10.15988/j.cnki.1004-6941.2018.10.013 |

| [3] |

郑建丰, 安甫, 高荣. 液压流量优先阀动态特性仿真研究[J]. 流体传动与控制, 2015(5): 31. ZHENG Jianfeng, AN Fu, GAO Rong. Simulation research of priority of hydraulic flow valve dynamic characteristic based on AMESim software[J]. Fluid Power Transmission & Control, 2015(5): 31. DOI:10.3969/j.issn.1672-8904.2015.05.008 |

| [4] |

史新芳, 王力. 商用飞机液压系统直动式优先阀的研究[J]. 液压气动与密封, 2016, 36(7): 72. SHI Xinfang, WANG Li. Research on E-Style priority valve of commercial aircraft hydraulic system[J]. Hydraulics Pneumatics & Seals, 2016, 36(7): 72. DOI:10.3969/j.issn.1008-0813.2016.07.025 |

| [5] |

刘昕晖, 李倩雯, 陈晋市, 等. 负荷传感优先阀建模及仿真分析[J]. 吉林大学学报(工学版), 2015, 45(6): 1817. LIU Xinhui, LI Qianwen, CHEN Jinshi, et al. Mathematical modeling and simulation of load-sensing priority valve[J]. Journal of Jilin University (Engineering and Technology Edition), 2015, 45(6): 1817. DOI:10.13229/j.cnki.jdxbgxb201506013 |

| [6] |

赵锋. 装载机全液压转向系统机液联合仿真与实验研究[D]. 长春: 吉林大学, 2012 ZHAO Feng. Mechanical-hydraulic co-simulation and experimental research on loader full hydraulic steering system[D]. Changchun: Jilin University, 2012 |

| [7] |

杜恒, 魏建华, 冯瑞琳. 压力跟踪阀建模、仿真与试验研究[J]. 浙江大学学报(工学版), 2012, 46(6): 1034. DU Heng, WEI Jianhua, FENG Ruilin. Modeling, simulation and experimental research on pressure tracking valve[J]. Journal of Zhejiang University (Engineering Science), 2012, 46(6): 1034. DOI:10.3785/j.issn.1008-973X.2012.06.012 |

| [8] |

ZHAO Zhiguo, HOU Youshan. Static flow stability analysis of priority valve[C]//2011 International Conference on Consumer Electronics, Communications and Networks (CECNet). Xianning, China: IEEE, 2011: 743. DOI: 10.1109/CECNET.2011.5768954

|

| [9] |

侯友山, 石博强, 谷捷. 负荷传感转向液压系统优先阀的稳健设计[J]. 农业工程学报, 2010, 26(10): 129. HOU Youshan, SHI Boqiang, GU Jie. Robust design of priority valve in load sensing hydraulic steering system[J]. Transactions of the Chinese Society of Agricultural Engineering, 2010, 26(10): 129. DOI:10.3969/j.issn.1002-6819.2010.10.021 |

| [10] |

李亚. 大流量液压优先阀静动态特性的研究[D]. 兰州: 兰州理工大学, 2010 LI Ya. Investigation into the static and dynamic characteristics of the mass flow hydraulic priority valve[D]. Lanzhou: Lanzhou University of Technology, 2010 |

| [11] |

王同建, 陈晋市, 赵锋, 等. 全液压转向系统机液联合仿真及试验[J]. 吉林大学学报(工学版), 2013, 43(3): 607. WANG Tongjian, CHEN Jinshi, ZHAO Feng, et al. Mechanical-hydraulic co-simulation and experiment of full hydraulic steering systems[J]. Journal of Jilin University (Engineering and Technology Edition), 2013, 43(3): 607. DOI:10.7964/jdxbgxb201303009 |

| [12] |

COSKUN G, KOLCUOGLU T, DOGRAMACI T, et al. Analysis of a priority flow control valve with hydraulic system simulationmodel[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2017, 39(5): 1597. DOI:10.1007/s40430-016-0691-7 |

| [13] |

AXIN M, ERIKSSON B, KRUS P. Flow versus pressurecontrol of pumps in mobile hydraulic systems[J]. Proceedings of the Institution of Mechanical Engineers, Part Ⅰ: Journal of Systems and Control Engineering, 2014, 228(4): 245. DOI:10.1177/0959651813512820 |

| [14] |

SAKURAI Y. Calculation of dynamic overall efficiency of a load sensing hydraulic system bybondgraphs[C]//2000 26th Annual Conference of the IEEE Industrial Electronics Society. IECON 2000.2000 IEEE International Conference on Industrial Electronics, Control and Instrumentation. 21st Century Technologies. Nagoya, Japan: IEEE, 2000: 1568. DOI: 10.1109/IECON.2000.972508

|

| [15] |

WANG Jiayi, LIU Xinhui, CHEN Jinshi, et al. Mechanical-hydraulic co-simulation of full hydraulic articulated steering system[J]. International Journal of Computer Systems Science & Engineering, 2021, 37(3): 381. DOI:10.32604/CSSE.2021.014011 |

| [16] |

KUMAR A, DASGUPTA K, KUMAR N. Modeling and analysis of a novel priority valve controlled cable reeling drum drive of load haul dumpvehicle[J]. IEEE Transactions on Vehicular Technology, 2021, 70(7): 6636. DOI:10.1109/TVT.2021.3087541 |

| [17] |

MAHATO A C, GHOSHAL S K, SAMANTARAY A K. Reduction of wind turbine power fluctuation by using priority flow divider valve in a hydraulic powertransmission[J]. Mechanism and Machine Theory, 2018, 128: 234. DOI:10.1016/j.mechmachtheory.2018.05.019 |

| [18] |

李涛, 杨斌, 张建波, 等. 基于AMESim的飞机液压能源系统优先阀动态特性分析[J]. 液压与气动, 2016(11): 98. LI Tao, YANG Bin, ZHANG Jianbo, et al. Analysis of dynamic performance based on AMESim for aircraft hydraulic system priority valve[J]. Chinese Hydraulics & Pneumatics, 2016(11): 98. DOI:10.11832/j.issn.1000-4858.2016.11.018 |

| [19] |

FU Weiqiang, WU Guangwei, CONG Yue, et al. Development of tractor automatic steering system with manual priority function[C]//2015 IEEE International Conference on Cyber Technology in Automation, Control, and Intelligent Systems (CYBER). Shenyang, China: IEEE, 2015: 555. DOI: 10.1109/CYBER.2015.7288000

|

| [20] |

WANG Jianwei. Structural modeling and performance analysis of rotary circuit in directional drilling rig based on load sensing technology[J]. International Journal of Wireless Information Networks, 2018, 25(3): 269. DOI:10.1007/s10776-017-0382-z |

2023, Vol. 55

2023, Vol. 55