高速含沙水流中的空化与空蚀现象是多沙河流高水头泄水建筑物、水力机械等所面临的重要工程问题之一[1]。国内外许多高水头泄水建筑物发生过空蚀破坏,如中国松花江上的丰满水电站[2],自1944年运行之后的几十年里,在大坝溢流面上连续发生空蚀破坏现象,最严重时空蚀面积达181 m2,最大蚀坑深度达12 m; 位于雅砻江下游的二滩水电站[3]于2001年发现其泄洪洞反弧段末端第二道掺气坎下游边墙发生严重空蚀破坏; 美国格伦峡(Glen Canyon)坝泄洪洞[4]于1983年泄洪时在反弧段下游形成深10.7 m、长40.8 m、宽15.2 m的空蚀坑。显然,在泄水建筑物中单纯泥沙磨损难以造成如此巨大的破坏坑。中国河流含沙量较高,如黄河干流[5]多年平均含沙量达37 kg/m3,因此,研究高水头泄水建筑物中泥沙对高速水流空化空蚀的影响,具有重要的实际意义。

国内外学者对于水中空化现象研究较多。Harvey等[6]曾假定液体中的气核寄存于疏水性固体颗粒的缝隙内,一旦液体压力降至饱和压力以下,气核会从缝隙中释出形成空泡,并通过系列试验对其假定进行了验证[7-9]。空泡随着水流带到下游高压区,突然溃灭产生频率很高的冲击力[10]。Benjamin等[11]也指出空泡在壁面附近溃灭产生的液体射流是材料损坏的主要原因。Arora等[12]通过实验验证了微颗粒可以引起空化。气核是空泡产生的必要条件[13],含沙水流改变了清水的物理化学与流动特性,水中气核数量大大增加,使水的汽化压力降低,更易发生空化。常近时[14]认为浑水时气核数量远多于清水,浑水发生空化时,空泡溃灭引发的挟沙射流强度大于清水射流,且泥沙越细时,初生空化压力和临界空化压力越高。黄继汤等[15]研究了含沙静液中双空泡溃灭时的动力特性,表明水中含沙可使空泡溃灭时边壁上的压强减小,减弱空蚀强度; 当空泡间产生微射流时,作用于边壁上的压强较无微射流时大。当水中含沙量或泥沙粒径组成变化时,流动介质的运动特性、物化特性等也会发生相应的变化,从而对空化与空蚀现象产生特定的影响。王磊等[16]研究了八盘峡水电站过机水流中含沙量对空化压力特性的影响,表明随着含沙量的增加,初生空化和临界空化压力值均有所提高,且接近线性关系。刘一心等[17]通过试验发现含沙量较低时,随着悬浮泥沙浓度的增加,初生空化数提高导致空蚀加剧,但含沙量达到一定程度时,空蚀强度降低,材料的空蚀量也下降。黄继汤等[18]研究了含沙量对脆性材料和金属材料抗空蚀性能的影响,得出含沙量对脆性材料的空蚀形态及平均空蚀率无明显影响。Hu等[19-20]研究了含沙量对普通混凝土和钢纤维增强混凝土空蚀的影响,结果表明,两种混凝土的空蚀率均随含沙量的增加呈线性增大的关系。董志勇等[21]利用水洞装置,在中值粒径d50=1.09 mm、含沙量S=0~30 kg/m3工况下,研究了非黏性沙含沙量对高速水流空蚀的影响,结果表明,水洞空蚀区压力和空化数随含沙量的增加而升高,促进了空蚀的发生; 混凝土试件的空蚀程度随含沙量的增加而加剧,空蚀范围扩大。Huang等[22]研究了含沙水中颗粒大小对空蚀的影响,表明固体颗粒存在于液体中对空蚀起着重要作用。Chen等[23]通过震荡空蚀试验,也证明了空蚀强度与颗粒大小有很强的相关性,并且得出500 nm颗粒比其他较小或较大颗粒引起的空蚀更严重的结论。Lian等[24]通过对ASTM1045碳钢做振动空化试验,泥沙粒径为0.026~ 0.531 mm,试验结果表明,空蚀破坏随泥沙粒径的增大而加剧。Wu等[25]利用振动空化试验台得出含沙水流的临界粒径为0.048 mm,当粒径大于该临界粒径时,钢试件的空蚀破坏会加剧,反之,破坏会缓解。赵伟国等[26]数值模拟了粒径和含沙量对离心泵空化特性的影响,结果表明,含沙量为1.0%时,粒径对空化的影响表现为先促进、后抑制; 粒径为0.010 mm时,含沙量对空化也具有先促进、后抑制的作用。黄继汤等[27]认为,液体黏性对空泡的溃灭速度有明显的减慢趋势。陆力等[28]指出当液体黏性增大10倍时,黏性作用会明显减小空泡微射流速度。液体黏性愈大,空泡溃灭过程愈缓慢,溃灭压强也愈小,因而空蚀破坏程度也愈弱。黏性沙因为本身具有黏性,清水中挟有黏性沙后会改变水流的黏性,从而对水流空化产生一定的影响。由上述研究现状知,国内外学者主要研究了含沙量或固体颗粒浓度、粒径对空化空蚀的影响,但实际水流中泥沙存在一定的级配,不同大小的泥沙颗粒之间会相互影响,迄今鲜有关于泥沙颗粒级配对高速水流空化空蚀影响的文献报导。本文以黏性沙为对象,研究黏性沙颗粒级配对泄水建筑物中高速水流空化空蚀的影响,以揭示黏性沙不同级配对空化空蚀影响的机制。

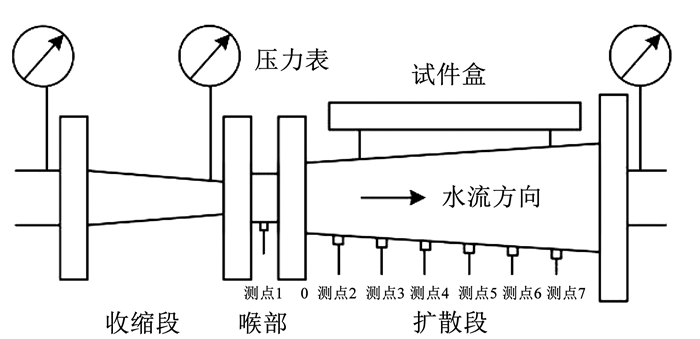

1 试验 1.1 试验装置试验在浙江工业大学水力学实验室小型循环式水洞中进行。该水洞装置主要由水箱、两台多级离心泵、文丘里工作段(收缩段、喉部及扩散段)、电磁流量计、控制阀及循环管路等组成,如图 1所示。水箱由内筒和外筒组成,内筒盛放试验用黏性沙水样,外筒盛放冷却水,用以对试验水样进行降温。循环管路为直径50 mm的不锈钢管。水泵从内筒底部将黏性沙水样抽至循环管路,流经工作段和电磁流量计后回流至内筒,水样完成一次循环。喉部工作断面为方形,尺寸为20 mm×20 mm。在工作段,黏性沙水样流经收缩段在喉部形成空化水流,进入扩散段因压力升高使空泡溃灭发生空蚀现象。流量由两部电磁流量计量测。

|

图 1 试验装置示意 Fig. 1 Schematic of test device |

小型循环式水洞工作段底部的测压点位置如图 2所示。喉部和扩散段底部设有测压孔(喉部1个,扩散段6个),用以安装压力传感器,由压力数据采集系统(YE6263)实时采集各测点的压力。以扩散段进口处为坐标原点,各测压点距扩散段入口处的距离见表 1。扩散段顶部设有混凝土试件安放盒,混凝土试件尺寸和表面形态如图 3(a)、(b)所示。

|

图 2 工作段和测压点位置示意 Fig. 2 Sketch of working section and pressure point location |

| 表 1 水洞空化区、空蚀区测点位置 Tab. 1 Location of measurement points in cavitation and cavitation erosion zones of water tunnel |

|

图 3 混凝土试件尺寸和表面形态 Fig. 3 Dimension and surface morphology of concrete specimen |

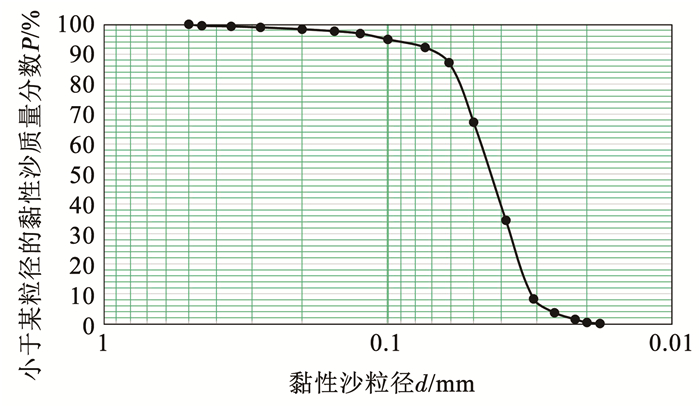

通常用级配曲线表征泥沙的组成特性,即通过颗粒分析,绘出的泥沙粒径d与小于该粒径的泥沙在全部沙样中所占质量分数P的关系曲线即为级配曲线。采用两条黏性沙不同级配曲线进行试验,级配曲线Ⅰ较平缓,粒径范围为d=0.022~0.5 mm,不均匀,如图 4所示; 级配曲线Ⅱ较陡,粒径集中在d=0.031~0.074 mm,较均匀,如图 5所示。

|

图 4 级配曲线Ⅰ Fig. 4 Gradation curve |

|

图 5 级配曲线Ⅱ Fig. 5 Gradation curve Ⅱ |

在文丘里工作段下方安装压力传感器,并通过压力数据采集系统实时测定每一测点的压力。用红外测沙仪测定内筒黏性沙水样含沙量,将其控制在12 kg/m3。用温度计实时量测内筒黏性沙水样温度,其温度在50 ℃左右。在此温度下,用旋转式黏度计测得级配曲线Ⅰ的黏性沙水样黏度μ1=4.06× 10-3 Pa · s,级配曲线Ⅱ的黏性沙水样黏度μ2=4.69× 10-3 Pa · s。空蚀量以每小时混凝土试件的质量损失来表征,即每试验1 h将混凝土试件取出用电热鼓风干燥箱烘干,用高精度电子天平称质量并观察记录混凝土试件表面形态变化。制作不同配合比的混凝土试件,即较高强度配合比(水灰质量比RW/C=0.40、灰砂质量比RC/S=1.5)和较低强度配合比(水灰质量比RW/C=0.45、灰砂质量比RC/S=2.0),混凝土试件龄期为7 d,在不同流速(较高流速38.2 m/s和较低流速28.1 m/s)下,探究黏性沙不同级配对高速水流空化空蚀的影响。

保持含沙量相同(12 kg/m3)的情况下,在小型循环式水洞内筒中配制不同级配的黏性沙水样。对于级配曲线Ⅰ,选择黏性沙小于某一粒径质量分数P<25%,P<50%,P<75%进行混凝土试件空蚀试验,并在水洞中试验研究喉部流速v=38.2 m/s时黏性沙小于某一粒径质量分数(P<25%,P<50%,P<75%,P<95%)的黏性沙水样对空化区、空蚀区压力和空化数的影响。在较高流速(38.2 m/s)情况下,探究黏性沙级配对不同配合比混凝土试件空蚀的影响。对于级配曲线Ⅱ,选择黏性沙小于某一粒径质量分数P<35%,P<67%,P<97%进行混凝土试件空蚀破坏试验。在混凝土试件配合比相同情况下,探究不同流速(38.2和28.1 m/s)时黏性沙级配对高速水流空蚀的影响。

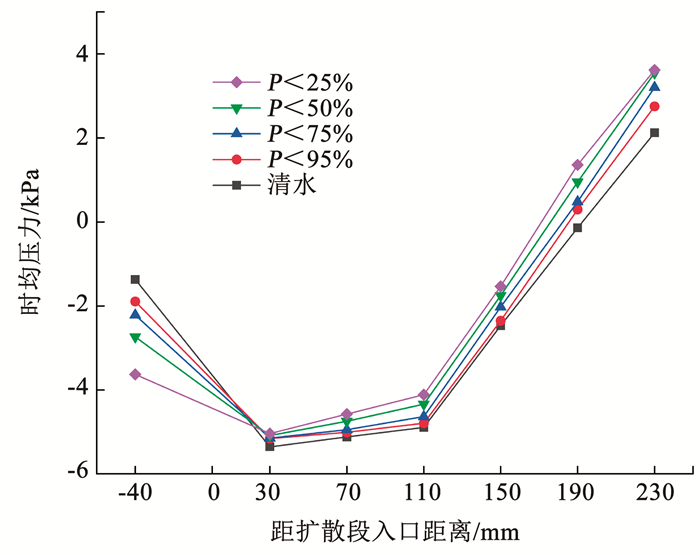

2 结果与讨论 2.1 黏性沙级配对空化区、空蚀区压力和空化数的影响(级配曲线Ⅰ)不同黏性沙级配下,空蚀区各测点的时均压力如图 6所示。为便于和清水比较,同时绘出清水情形的时均压力。可以看出,喉部流速v=38.2 m/s工况下,同一黏性沙级配时空化区时均压力均为负值,空蚀区时均压力沿程迅速升高,这是扩散段断面沿程不断扩大,流速水头沿程不断降低所致。从同一测点、不同黏性沙级配的压力数据来看,随着黏性沙小于某一粒径质量分数的减小,同一测点的压力呈逐渐增大的趋势,空泡更易溃灭,产生超高温、超高压环境,促进空蚀。因此,黏性沙小于某一粒径质量分数越小,越易产生空蚀。

|

图 6 不同黏性沙级配时空化区和空蚀区时均压力(v=38.2 m/s) Fig. 6 Time-averaged pressure in cavitation and cavitation erosion zones at different cohesive sediment gradations(v=38.2 m/s) |

空化数是描述水流空化状态的重要指标,表征压力变化对水流特性的影响。水流空化数σ可表示为

| $ \sigma=\frac{p-p_{\mathrm{v}}}{\rho v^2 / 2} $ | (1) |

式中:v为喉部断面平均流速,m/s; p为测点处绝对压力,kPa; pv为水的饱和蒸汽压力,kPa; ρ为水流密度,kg/m3。

不同黏性沙级配时各测点的空化数如图 7所示。可以看出,在含沙量S=12 kg/m3工况下,喉部空化区的空化数随黏性沙小于某一粒径质量分数减小而降低,表明黏性沙小于某一粒径质量分数越小,空泡越易形成; 扩散段空蚀区空化数则随黏性沙小于某一粒径质量分数的减小而提高,表明小于某一粒径质量分数越小,越易发生空蚀。

|

图 7 不同黏性沙级配时空化区和空蚀区空化数(v=38.2 m/s) Fig. 7 Cavitation number in cavitation and cavitation erosion zones at different cohesive sediment gradations(v=38.2 m/s) |

试验中配制了含沙量为12 kg/m3不同级配的黏性沙水样。根据级配曲线Ⅰ,选择小于某一粒径质量分数P<25%,P<50%,P<75%进行混凝土试件空蚀破坏试验。本试验采用较高强度配合比(RW/C=0.40、RC/S=1.5)和较低强度配合比(RW/C=0.45、RC/S=2.0)的混凝土试件进行试验,用以探究黏性沙级配对不同配合比混凝土试件空蚀量的影响。相同龄期、不同黏性沙级配的混凝土试件每小时空蚀量如图 8所示。可以看出,配合比相同时,混凝土试件的空蚀量随黏性沙小于某一粒径质量分数的减小而增加; 试验历时相同时,较低强度配合比混凝土试件的空蚀量显著增加。由此表明,黏性沙小于某一粒径质量分数越小,混凝土试件空蚀量越大,空蚀越明显; 混凝土试件强度越低,抗空蚀能力越弱。产生这种变化的原因在于:随着黏性沙小于某一粒径质量分数的减小,其中细颗粒所占的比例越大,黏性沙颗粒的比表面积越大,寄存的气核就越多,局部压力降低时,会有更多的空泡产生,更易发生空化空蚀现象。

|

图 8 不同配合比下混凝土试件空蚀量 Fig. 8 Cavitation erosion amount of concrete specimen at different mix proportions |

对比同一配合比混凝土试件4 h试验的表面形态(见图 9、10)可以看出,对于较高强度混凝土试件,黏性沙小于某一粒径质量分数P<75%的混凝土试件空蚀破坏呈现顺水流“沟槽状”空蚀现象,且表面较为光滑,周围兼有少量“麻点”,破坏未达到整个工作面; 黏性沙小于某一粒径质量分数P<50%时,试件前段表面出现较深的顺水流“沟槽”,后段“麻点”继续增多,出现了较深的空蚀孔洞,但空蚀破坏依然未达到整个工作面; 黏性沙小于某一粒径质量分数至P<25%时,不规则“麻点”遍布整个工作面,试件表面凹凸不平,粗糙不光滑,空蚀破坏已延展至整个工作面。较低强度混凝土试件工作面的变化与较高强度混凝土试件有所不同,在黏性沙小于某一粒径质量分数P<75%时,空蚀破坏已遍布整个表面,随着黏性沙小于某一粒径质量分数的减小,混凝土试件的质量损失逐渐加大。

|

图 9 RW/C=0.40、RC/S=1.5情形混凝土试件空蚀状况(水流方向从左往右,v=38.2 m/s) Fig. 9 Cavitation erosion status of concrete specimen for RW/C=0.40 and RC/S=1.5(Flow direction from left to right, v=38.2 m/s) |

|

图 10 RW/C=0.45、RC/S=2.0情形混凝土试件空蚀状况(水流方向从左往右,v=38.2 m/s) Fig. 10 Cavitation erosion status of concrete specimen for RW/C=0.45 and RC/S=2.0(Flow direction from left to right, v=38.2 m/s) |

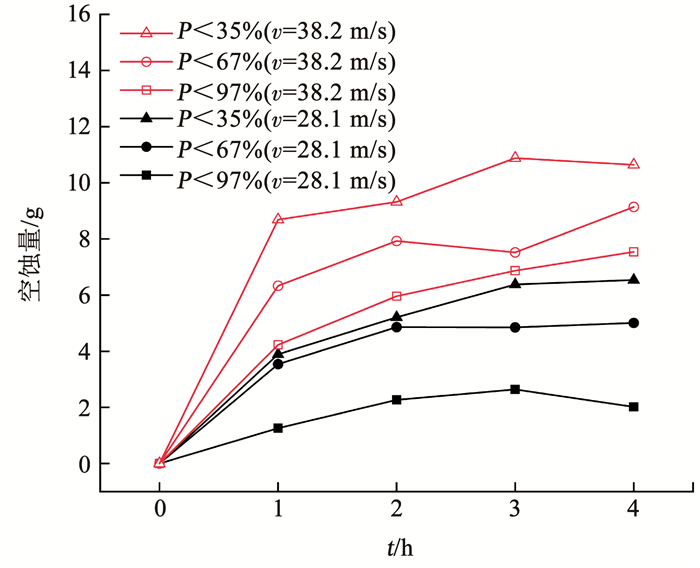

以黏性沙级配曲线Ⅱ为例,研究了不同流速(较高流速38.2 m/s和较低流速28.1 m/s)情况下,黏性沙级配对较高强度混凝土试件空蚀量的影响,如图 11所示。可以看出,对于级配曲线Ⅱ,较高流速与较低流速均呈现出随着黏性沙小于某一粒径质量分数减小,空蚀量增多的变化趋势,进一步证明对于黏性沙,随着黏性沙小于某一粒径质量分数减小,空蚀作用增强。

|

图 11 不同流速情形混凝土试件空蚀量(RW/C=0.40、RC/S=1.5) Fig. 11 Cavitation erosion amount of concrete specimen at different velocities(RW/C=0.40, RC/S=1.5) |

由图 11可知,试验历时相同时,较高流速对混凝土试件空蚀破坏作用显著增强,空蚀量显著增多,较高流速情况下的最小空蚀量依然高于较低流速情况下的最大空蚀量,表明流速对于高速水流空蚀作用影响十分显著。

空蚀量与流速的关系[29]可表示为

| $ M=K v^n $ | (2) |

式中:M为空蚀量,K为系数,v为流速,n为速度常数。

由表 2可知,本试验中试件的空蚀量与流速的1.5~3.6次幂成正比,因此,在混凝土试件配合比相同情况下,流速对混凝土试件空蚀量的影响较大。

| 表 2 不同黏性沙小于某一粒径质量分数时空蚀量与流速的关系 Tab. 2 Relationship between cavitation erosion amount and flow velocity for different mass percentagesof cohesive sediment smaller than a certain grain size |

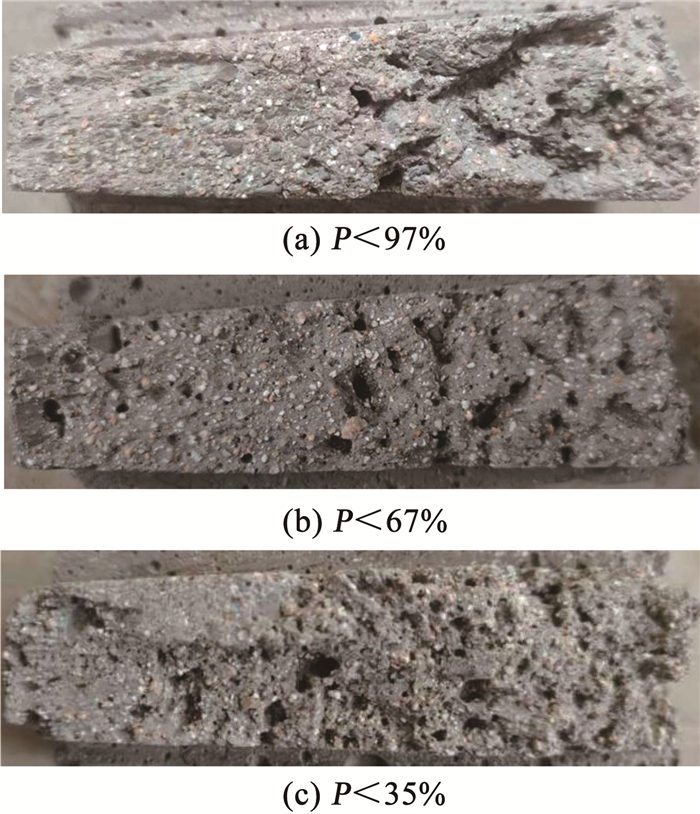

对比不同流速情况下混凝土试件试验4 h的表面形态,如图 12、13所示。较高流速情况下,黏性沙小于某一粒径质量分数P<97%时的空蚀作用主要集中在后段,此时已经出现了较深的空蚀孔洞,空蚀破坏严重; 试件前段只有少量的空蚀痕迹,空蚀面较为平整; P<67%时,后段空蚀破坏区域进一步扩大,凹坑数量增多,前段的空蚀破坏范围也逐渐加大,出现了少许“麻点”和空蚀凹坑,表面已不平整; P<35%时, 整个工作面已有明显空蚀痕迹,“麻点”数量达到最多,除了前段少部分未发生空蚀破坏外,整个工作面均已发生不同程度的破坏,表面极为粗糙不平整,依然明显看出前段空蚀量较少、后段空蚀量较多的规律。对比前者,较低流速情况下,可以明显看出整个工作面的空蚀破坏程度较浅,空蚀凹坑小而浅; 黏性沙小于某一粒径质量分数P<97%时,混凝土试件的“麻点”、质量损失集中在试件前段,后段的空蚀作用发生在表面浅层; P<67%时,前段空蚀凹坑进一步加深,此时后段空蚀开始渐渐明显,“麻点”增多,分布在大部分表面; P<35%时,空蚀量继续增多,前段出现了较明显的凹坑,空蚀后段开始出现少量的空蚀痕迹。

|

图 12 较高流速(38.2 m/s)时混凝土试件空蚀状况(水流方向从左往右) Fig. 12 Cavitation erosion status of concrete specimen at higher velocity(38.2 m/s)(Flow direction from left to right) |

|

图 13 较低流速(28.1 m/s)时混凝土试件空蚀状况(水流方向从左往右) Fig. 13 Cavitation erosion status of concrete specimen at lower velocity(28.1 m/s)(Flow direction from left to right) |

出现上述不同的原因在于:根据式(1),随着流速增大,空化数降低,空泡更易产生,空化空蚀作用进一步增强; 相对于较高流速,流速减小,扩散段压力整体升高,空泡在扩散段前段就已被带至高压区,由于高压作用,空泡溃灭,并形成指向固壁的微射流和冲击波,进而严重破坏壁面; 而较高流速时高压区出现在扩散段后段,此处空泡才会由于高压作用溃灭,产生巨大冲击力破坏壁面。

级配曲线Ⅱ所代表的黏性沙颗粒粒径较细,与级配曲线Ⅰ类似,均有随着黏性沙小于某一粒径质量分数减小,空蚀作用增强、空蚀量增加的趋势。所用混凝土试件配合比相同、流速相同情况下,对比级配曲线Ⅰ和Ⅱ的相近黏性沙小于某一粒径质量分数(如级配曲线Ⅰ的P<25%与级配曲线Ⅱ的P<35%)下混凝土试件的空蚀量,级配曲线Ⅱ所对应的混凝土试件空蚀量更多。级配曲线Ⅰ的黏性沙小于某一粒径质量分数P<25%所对应的粒径d<0.065 mm,级配曲线Ⅱ的黏性沙小于某一粒径质量分数P<35%所对应的粒径d<0.039 mm,含沙量(12 kg/m3)相同时,级配曲线Ⅱ筛分出的是含有更多较小粒径的黏性沙,其比表面积更大,具有更多寄存气核的缝隙,在水中携带的气核多,更易发生空化,产生更多空泡,进而在扩散段发生空蚀作用。

3 结论1) 空化区时均压力随黏性沙小于某一粒径质量分数的减小而降低,具有促进空化的作用; 空蚀区时均压力则随黏性沙小于某一粒径质量分数的减小而逐渐增大,表现为促进空蚀的作用。

2) 随着黏性沙小于某一粒径质量分数的减小,空蚀作用增强,混凝土试件空蚀量逐渐增加。

3) 根据级配曲线Ⅰ,相同流速下,较高强度配合比(RW/C=0.40、RC/S=1.5)混凝土试件抗空蚀能力明显优于较低强度配合比(RW/C=0.45、RC/S=2.0) 的混凝土试件。

4) 根据级配曲线Ⅱ,混凝土试件配合比相同时,较低流速黏性沙水样对混凝土试件的空蚀主要集中在试件前段,较高流速黏性沙水样对混凝土试件的空蚀则主要集中在试件后段,且空蚀量明显高于前者。

5) 相同含沙量下,黏性沙细颗粒占比越大,则空蚀量越多。

| [1] |

刘一心, 张爱珍. 含沙水流空化与空蚀特性初探[J]. 人民黄河, 1984(4): 19. LIU Yixin, ZHANG Aizhen. Preliminary study on cavitation and cavitation erosion characteristics of sand-bearing flow[J]. Yellow River, 1984(4): 19. |

| [2] |

赵建军. 丰满水电站大坝混凝土质量病害分析[J]. 科技资讯, 2010(31): 61. ZHAO Jianjun. Analysis of dam concrete quality disease of Fengman Hydropower Station[J]. Science & Technology information, 2010(31): 61. DOI:10.3969/j.issn.1672-3791.2010.31.049 |

| [3] |

林向阳. 二滩水电站1号泄洪洞缺陷处理工程修复技术[J]. 四川水力发电, 2011, 30(2): 124. LIN Xiangyang. Rehabilitation technology in defect treatment for No. 1 Spillway Tunnel at Ertan Hydropower Station[J]. Sichuan Water Power, 2011, 30(2): 124. DOI:10.3969/j.issn.1001-2184.2011.02.039 |

| [4] |

LEE W, HOOPES J A. Prediction of cavitation damage for spillways[J]. Journal of Hydraulic Engineering, 1996, 122(9): 481. DOI:10.1061/(ASCE)0733-9429(1996)122:9(481) |

| [5] |

邓军, 杨永全. 水流含沙量对磨蚀的影响[J]. 泥沙研究, 2000(4): 65. DENG Jun, YANG Yongquan. The influence to abrasion of sediment concentration[J]. Journal of Sediment Research, 2000(4): 65. DOI:10.3321/j.issn:0468-155X.2000.04.015 |

| [6] |

HARVEY E N, BARNES D K, MCELROY W D, et al. Bubble formation in animals.Ⅰ. Physical factors[J]. Journal of Cellular and Comparative Physiology, 1944, 24(1): 1. DOI:10.1002/jcp.1030240102 |

| [7] |

HARVEY E N, WHITELEY A H, MCELROY W D, et al. Bubble formation in animals. Ⅱ. Gas nuclei and their distribution in blood and tissues[J]. Journal of Cellular and Comparative Physiology, 1944, 24(1): 23. DOI:10.1002/jcp.1030240103 |

| [8] |

HARVEY E N, BARNES D K, MCELROY W D, et al. Removal of gas nuclei from liquids and surfaces[J]. Journal of the American Chemical Society, 1945, 67(1): 156. DOI:10.1021/ja01217a505 |

| [9] |

HARVEY E N, MCELROY W D, WHITELEY A H, et al. On cavity formation in water[J]. Journal of Applied Physics, 1947, 18(2): 162. DOI:10.1063/1.1697598 |

| [10] |

LI S. Cavitation enhancement of silt erosion: an envisaged micro model[J]. Wear, 2005, 260(9/10): 1145. DOI:10.1016/j.wear.2005.07.002 |

| [11] |

BENJAMIN T B, ELLIS A T. The collapse of cavitation bubbles and the pressures thereby produced against solid boundaries[J]. Philosophical Transactions of the Royal Society B Biological Sciences, 1966, 260(1110): 221. DOI:10.1098/rsta.1966.0046 |

| [12] |

ARORA M, OHL C D, MORCH K A. Cavitation inception on microparticles: a self-propelled particle accelerator[J]. Physical Review Letters, 2004, 92(17): 174501. DOI:10.1103/PhysRevLett.92.174501 |

| [13] |

张亚磊, 王伟, 张法星, 等. 气泡尺寸与气核数目对初生空化的影响综述[J]. 人民黄河, 2013, 35(7): 125. ZHANG Yalei, WANG Wei, ZHANG Faxing, et al. Study on the effect of bubble sizes and gas nuclei number on incipient cavitation[J]. Yellow River, 2013, 35(7): 125. DOI:10.3969/j.issn.1000-1379.2013.07.044 |

| [14] |

常近时. 工质为浑水时水泵与水轮机的空化与空蚀[J]. 排灌机械工程学报, 2010, 28(2): 93. CHANG Jinshi. Cavitation and cavitation erosion of pump and turbine with silt-laden water as working medium[J]. Journal of Drainage and Irrigation Machinery Engineering, 2010, 28(2): 93. |

| [15] |

黄继汤, 李靖. 含沙静止液体中人工放电双空泡溃灭的运动形态[J]. 水利学报, 1992(7): 40. HUANG Jitang, LI Jing. The motion pattern of artificial discharge double cavitation collapse in sand-containing stationary liquid[J]. Journal of Hydraulic Engineering, 1992(7): 40. DOI:10.3321/j.issn:0559-9350.1992.07.007 |

| [16] |

王磊, 朱茹莎, 常近时. 青铜峡与八盘峡水电站水中泥沙含量对空化压力的影响[J]. 水力发电学报, 2008(4): 44. WANG Lei, ZHU Rusha, CHANG Jinshi. Effect of sand concentration in water on cavitation pressure in Qingtongxia and Bapanxia hydropower stations[J]. Journal of Hydroelectric Engineering, 2008(4): 44. |

| [17] |

刘一心. 悬浮泥沙对水流空化状态的影响[J]. 水利学报, 1983(3): 57. LIU Yixin. Effect of suspended sediment on flow cavitation[J]. Journal of Hydraulic Engineering, 1983(3): 57. DOI:10.3321/j.issn:0559-9350.1983.03.007 |

| [18] |

黄继汤, 田立言, 李玉柱. 挟沙水流中脆性材料及金属材料抗空蚀性能的试验研究[J]. 清华大学学报(自然科学版), 1984(4): 50. HUANG Jitang, TIAN Liyan, LI Yuzhu. Experimental study of cavitation resistance of brittle materials and some metals in flow with sand sediment[J]. Journal of Tsinghua University(Science and Technology), 1984(4): 50. |

| [19] |

HU X, ANDREAS W, MOMBER B, et al. High-speed hydrodynamic wear of steel-fibre reinforced hydraulic concrete[J]. Wear, 2004, 257(5/6): 441. DOI:10.1016/j.wear.2004.01.019 |

| [20] |

HU X G, MOMBER A W, YIN Y G. Hydro-abrasive erosion of steel-fibre reinforced hydraulic concrete[J]. Wear, 2002, 253(7/8): 848. DOI:10.1016/S0043-1648(02)00215-6 |

| [21] |

董志勇, 孙金阳, 李宇航, 等. 含沙量对高速水流空蚀影响的试验研究[J]. 水力发电学报, 2021, 40(10): 10. DONG Zhiyong, SUN Jinyang, LI Yuhang, et al. Experimental study of effects of sediment concentration on cavitation erosion in high velocity flows[J]. Journal of Hydroelectric Engineering, 2021, 40(10): 10. DOI:10.11660/slfdxb.20211002 |

| [22] |

HUANG S, IHARA A, WATANABE H, et al. Effects of solid particle properties on cavitation erosion in solid-water mixtures[J]. Journal of Fluids Engineering: Transactions of the ASME, 1996, 118(4): 749. DOI:10.1115/1.2835505 |

| [23] |

CHEN H, LIU S, WANG J, et al. Study on effect of microparticle's size on cavitation erosion in solid-liquid system[J]. Journal of Applied Physics, 2007, 101(10): 103510. DOI:10.1063/1.2734547 |

| [24] |

LIAN J, GOU W, LI H, et al. Effect of sediment size on damage caused by cavitation erosion and abrasive wear in sediment-water mixture[J]. Wear, 2018, 398: 201. DOI:10.1016/j.wear.2017.12.010 |

| [25] |

WU J, GOU W. Critical size effect of sand particles on cavitation damage[J]. Journal of Hydrodynamics, 2013, 25(1): 165. DOI:10.1016/S1001-6058(13)60350-9 |

| [26] |

赵伟国, 韩向东, 李仁年, 等. 沙粒粒径与含沙量对离心泵空化特性的影响[J]. 农业工程学报, 2017, 33(4): 117. ZHAO Weiguo, HAN Xiangdong, LI Rennian, et al. Effects of silt diameter and silt concentration on cavitation flow in centrifugal pump[J]. Transactions of the Chinese Society of Agricultural Engineering, 2017, 33(4): 117. DOI:10.11975/j.issn.1002-6819.2017.04.017 |

| [27] |

黄继汤, 李志民. 液体粘性对空泡压缩及膨胀的影响[J]. 水利学报, 1987(8): 46. HUANG Jitang, LI Zhimin. Effect of liquid viscosity on cavitation compression and expansion[J]. Journal of Hydraulic Engineering, 1987(8): 46. DOI:10.3321/j.issn:0559-9350.1987.08.006 |

| [28] |

陆力, 黄继汤, 许协庆. 空泡在边壁附近溃灭的实验研究[J]. 水利学报, 1990(2): 10. LU Li, HUANG Jitang, XU Xieqing. Experimental investigation of bubble collapse near boundaries[J]. Journal of Hydraulic Engineering, 1990(2): 10. DOI:10.3321/j.issn:0559-9350.1990.02.002 |

| [29] |

张辉. 含沙水流特性对磨蚀破坏的研究[D]. 天津: 天津大学, 2018 ZHANG Hui. Effect of sediment-water mixture on cavitation erosion and abrasive wear[D]. Tianjin: Tianjin University, 2018 |

2023, Vol. 55

2023, Vol. 55