2. 福建省土木工程多灾害防治重点实验室,福州 350108;

3. 湖南科技大学 土木工程学院,湖南 湘潭 411201

2. Fujian Provincial Key Laboratory on Multi-Disasters Prevention and Mitigation in Civil Engineering, Fuzhou 350108, China;

3. School of Civil Engineering, Hunan University of Science and Technology, Xiangtan 411201, Hunan, China

长期处于恶劣环境和超载影响下的钢筋混凝土(reinforced concrete, RC)结构会出现耐久性损伤及退化,为保障其安全运营,进行加固、补强尤为重要。近年来,纤维增强聚合物(fiber reinforced polymer, FRP)因其抗拉强度高、重量轻、绿色环保已成为修复或加固RC结构的可靠选择[1]。表面黏结加固(externally bonded reinforcement, EBR)是最常用的FRP加固既有RC结构的一种技术[2-3]。研究表明,EBR加固RC结构界面失效模式具有多样性,如图 1所示,其中,Ⅱ类剥离破坏为加固RC结构主要失效模式[4],FRP的利用率仅为20%~25%[6]。图中破坏界面线条颜色与右侧文字颜色一一对应,表示不同失效模式的破坏特征。因此,限制FRP的剥离以及提高其利用率愈发迫切和重要[7]。

|

图 1 典型失效模式 Fig. 1 Typical failure modes |

为解决上述问题,很多措施和方法用来提升EBR技术的性能、减轻过早剥离失效的风险,如U形箍锚固、机械锚固、FRP嵌入式锚固。U形箍锚固虽然可以延缓FRP端部早期剥离,但U形箍会随着剪切滑移量的增大被剪断[8-9]。为明晰机械锚固FRP-混凝土界面抗剪性能,文献[10]研究了纯外贴锚固、普通混合锚固和机械混合锚固3种不同端部锚固对FRP-混凝土界面抗剪性能的影响,发现机械混合锚固抗剪性能较纯外贴锚固、普通混合锚固显著提高,失效模式均表现为Ⅵ类断裂失效。而在FRP嵌入式锚固方面,文献[11]提出了一种由单束纤维制作的端部扇形锚固方法,该方法是将扇形锚固系统插入预钻混凝土孔洞,并均匀向外扩展纤维丝末端以锚固FRP片材。该方法在一定设计条件下可使FRP拉伸强度利用率超60%。上述锚固方法表明可减轻/消除过早剥离失效的风险,但其加固效果极大地依赖于施工程度和细节。因此,文献[12]提出表面开槽法(groove reinforcement, GR),对混凝土结构表面开槽,填充底层树脂,并用浸渍树脂将FRP条带直接黏附到凹槽表面。该方法加固RC梁抗弯试验表明,GR技术可以有效地抑制FRP条带的脱黏,提高FRP与混凝土界面的加固效率。较常规EBR加固,GR加固后抗弯强度提高80%[13]。为了推动GR技术的应用,开展了不同矩形沟槽尺寸试件单剪试验研究,发现沟槽尺寸对界面黏结强度有较大影响[14]。上述研究表明,GR可以较好地改善FRP-混凝土界面黏结强度,同时,矩形开槽方法操作简单、快速。随着研究的深入,发现黏结界面开槽的形状、尺寸严重影响黏结界面失效模式和整体工作性能,而开展沟槽形状、尺寸作用机制和界面黏结强度影响因素研究,对建立开槽相关设计理论十分必要。

通过表面开槽法CFRP-混凝土单剪试验,重点研究了失效模式、断裂能、平均剪应力等指标,剖析了槽宽深比和不同沟槽形状具体的作用机制,并提出了表面开槽黏结界面抗剪设计方法。

1 试验 1.1 试件设计研究表明[15],单搭接拉伸剪切试验可较合理地模拟实际CFRP-混凝土界面黏结特性,因此,采用该方法进行界面抗剪性能试验。共设计3组试验,其中,EBR组为对照组,GR组以槽宽深比为变量,GT组以沟槽形状为变量[16],每个试件编号均有3个平行试件。CFRP-混凝土单剪试件尺寸为300 mm×100 mm×100 mm,CFRP布总长350 mm,宽50 mm,并设置30 mm非黏结区,防止加载端出现应力集中导致端部混凝土拉裂[17]。此外,在加载端两侧粘贴50 mm×50 mm同源片材进行保护,以增强试验机与CFRP布之间的摩擦力,试验详细设计见图 2。

|

图 2 单剪试件尺寸 Fig. 2 Schematic diagram of single shear specimen |

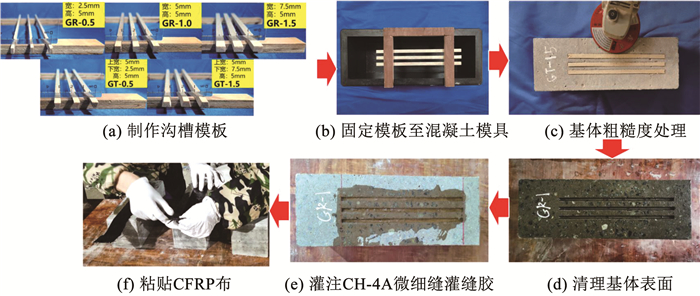

试件制作过程如图 3所示,具体流程如下:1)按照设计尺寸制作沟槽模板,如图 3(a)所示;2)模板制作完成后,将模板固定至混凝土模具上,并浇筑混凝土,如图 3(b)所示;3)待标准养护28 d后拆除模板,使用研磨机对基体表面进行粗糙度处理,如图 3(c)所示;4)使用无水乙醇擦拭基体表面和沟槽内表面,随后用鼓风机加速酒精挥发并吹去剩下的少量灰尘,如图 3(d)、(e)所示;5)在沟槽内和基体表面使用CH-4A微细缝灌缝胶,随后用刮板刮平,待底胶成形后将混合CH-1A碳纤维浸渍胶的CFRP布粘贴至混凝土表面,如图 3(f)所示。

|

图 3 试件制作过程 Fig. 3 The production process of specimens |

混凝土设计强度等级为C40,为保证材料强度的稳定性,制作过程中未掺杂任何添加剂,混凝土的配合比如表 1所示。选择3 000 kN微机控制电液伺服压力试验机进行混凝土抗压强度和弹性模量测定,参考文献[18],加载速率控制为0.04 MPa/s,实测立方体试块标准养护28 d后的平均抗压强度为41.6 MPa,棱柱体试块平均弹性模量为34.7 GPa。

| 表 1 混凝土配合比 Tab. 1 Mix ratio of concrete |

CFRP布选用卡本CFS-Ⅰ-300型,理论厚度0.167 mm,标准材性试样选择100 kN电子万能试验机,参考文献[19],加载速率控制为2 mm/min。环氧树脂黏结剂为CH-4A型微细缝灌缝胶和CH-1A型浸渍胶,质量配合比分别为10∶ 4、10∶ 5,标准材性试样选择30 kN电子万能试验机,参考文献[19],加载速率控制为2 mm/min,实测黏结剂标准试件平均弹性模量分别为1.53和2.45 GPa。各材料性能指标见表 2。

| 表 2 材料性能指标 Tab. 2 Material properties |

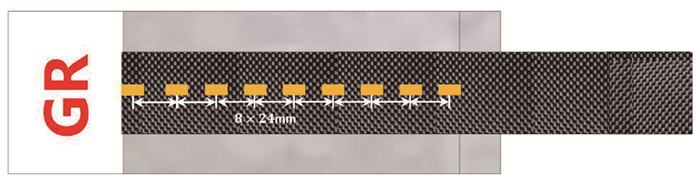

CFRP布应变片布置如图 4所示。采用无水乙醇清洁试件表面的CFRP布,完成后间隔24 mm粘贴9个应变片。通过JM3813静态应变采集箱对应变值进行采集。

|

图 4 单剪试件应变片粘贴示意 Fig. 4 Schematic diagram of strain gauges pasted on the single shear specimen |

采用100 kN的电子万能试验机进行单剪试验测试,采用位移加载,加载速率控制为2 mm/min,直至试件破坏。采用自主设计的FRP单剪试验稳定装置,如图 5所示,上下两层通过调整螺栓实现对混凝土试样的稳定,再通过红外激光水平尺对钢板水平度进行微调,保证加载过程中CFRP布垂直状态。

|

图 5 单剪试验加载设备及试件稳定装置 Fig. 5 Experimental setup of single shear test and stable apparatus of specimens |

对于EBR组试件,加载初期,荷载增加缓慢,当达到极限荷载时出现剥离声响,此后荷载保持稳定,剥离沿粘贴区向远端传递。有效黏结长度定义为传递大部分黏结应力并获得最大承载能力的长度,当黏结长度小于有效黏结长度时,CFRP布迅速剥离混凝土基体,加载结束。而对于GR和GT组试件,加载初期,荷载随位移增加较快上升,随后变缓。当达到95%极限荷载时,出现纤维丝断裂的声响。当达到极限荷载时,纤维迅速断裂,加载结束。

各试件的失效模式如图 6所示,可以看出,对于EBR组试件,发生了图 1中的Ⅱ类剥离失效,剥离后的CFRP布表面黏附一层约为1 mm的混凝土层(见图 6(a))。而对于GR和GT组试件,失效模式转变为图 1中的Ⅵ类断裂,CFRP布前端出现拉伸断裂,其断口形式有3种情况,分别为水平断裂(图 6(e))、非水平断裂(图 6(b)、(c)、(d))和部分纤维束断裂(图 6(f))。这是因为粘贴CFRP布时,纤维丝在基体中呈现扭曲排布,单剪时部分扭曲位置处纤维布受力不均匀,首先出现抽丝而断裂[20]。

|

图 6 试件破坏形态 Fig. 6 Failure modes of specimens |

表 3为各组单剪试验结果,可以看出,GR和GT组试件极限承载力较EBR组试验分别提升了146.6%~158.3%,这归因于GR和GT组试件粘贴区域下方保护层范围内环氧树脂胶体提供的界面抗剪能力。需要注意的是,GR和GT组试件的极限承载力间存在一定差别,可解释为纤维布在编制过程中存在一定缺陷。

| 表 3 单剪试验结果 Tab. 3 Simple shear test results |

图 7为不同类型试件的端部荷载-位移曲线。需要注意的是,由于试验机采集的位移存在较大误差,需剔除黏结区前端CFRP布变形和夹持端滑移,为精确量化滑移值,采用积分获取,即

| $ s_i=\int \varepsilon \mathrm{d} x $ | (1) |

|

图 7 荷载-位移曲线 Fig. 7 Load-slip curves |

进一步改写成数值积分形式

| $ s_i=\frac{\Delta x}{2}\left(\varepsilon_0+2 \sum\limits_{j=1}^{i-1} \varepsilon_j+\varepsilon_i\right) $ | (2) |

式中:si为i点滑移量,Δx为相邻应变片中心距离,εi为i点应变片的应变值,ε0为距离加载端最远处应变值。

将不同类型试件的端部荷载-位移曲线分为两类曲线。

2.2.1 三阶段曲线EBR组试件荷载-位移曲线可简化为3个阶段:1)OA线性阶段,随着位移的增加,CFRP布被拉紧,荷载呈较慢线性增长,主要由加载前端3个应变片区域受力,如图 8(a)所示;2)AB软化阶段,位移继续增加,荷载增加速度减慢,应变向远端传递,直至达到有效黏结长度;3)BC剥离阶段,此阶段荷载不再继续上升,达到界面极限承载力,界面剥离长度不断增加,最终发生剥离破坏。

|

图 8 CFRP布应变分布图 Fig. 8 Strain distribution curves of CFRP |

GR、GT组试件荷载-位移曲线较为相近,可简化为两个阶段:1)OD线性阶段,随着位移的增加,CFRP布被拉紧,荷载呈较快线性增长,主要由加载前端两个应变片区域受力,如图 8(b)、(c)所示;2)DE软化阶段,位移继续增加,荷载增加速度减慢,应变向远端传递,最终发生CFRP布断裂失效,与有效黏结长度无关。

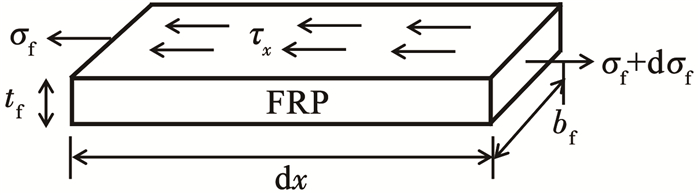

2.3 黏结-滑移曲线黏结-滑移曲线表征CFRP-混凝土界面在承受荷载状况下的黏结行为,在CFRP布表面连续布设应变片,滑移采用式(2)获取,界面剪应力由差分原理获取,如图 9所示。

|

图 9 FRP微段受力图 Fig. 9 Force diagram of FRP microsection |

根据受力平衡原理,可得微分段的力平衡方程为

| $ \sigma_{\mathrm{f}} b_{\mathrm{f}} t_{\mathrm{f}}+\tau_x b_{\mathrm{f}} \mathrm{d} x=\left(\sigma_{\mathrm{f}}+\mathrm{d} \sigma_{\mathrm{f}}\right) b_{\mathrm{f}} t_{\mathrm{f}} $ | (3) |

式中:σf为界面承受的拉应力,bf、tf分别为FRP的宽度和厚度,τx为微分段平均剪应力。

将σf=Efεf代入式(3)化简得

| $\tau_x=E_{\mathrm{f}} t_{\mathrm{f}} \frac{\mathrm{d} \varepsilon_{\mathrm{f}}}{\mathrm{d} x} $ | (4) |

通过差分原理得到CFRP布i点平均剪应力为

| $ \tau_i=E_{\mathrm{f}} t_{\mathrm{f}} \frac{\varepsilon_i-\varepsilon_{i-1}}{\Delta x} $ | (5) |

式中:Ef和tf分别为CFRP弹性模量、厚度,Δx为相邻应变片中心距离,εi和εi-1分别为相邻应变片的应变值。

图 10为不同试件CFRP-混凝土界面端部黏结应力-滑移曲线,可以看出,EBR组试件和GR、GT组试件黏结-滑移曲线具有明显的区别。EBR组试件具有明显的上升段和下降段,而GR、GT组试件均只有上升段,原因是开槽试件的抗剪性能还未充分发挥,均表现为CFRP布拉伸断裂失效,无法获取其端部完整的黏结-滑移曲线。较EBR组试件最大剪应力所对应的滑移量,GR和GT组试件的滑移量更大,这归因于表面开槽法增强了界面黏结强度,抑制了CFRP布的脱黏,CFRP布的应变为其极限应变的70.7%~90.6%,较EBR试件有明显提升。

|

图 10 黏结应力-滑移曲线 Fig. 10 Bond-slip curves |

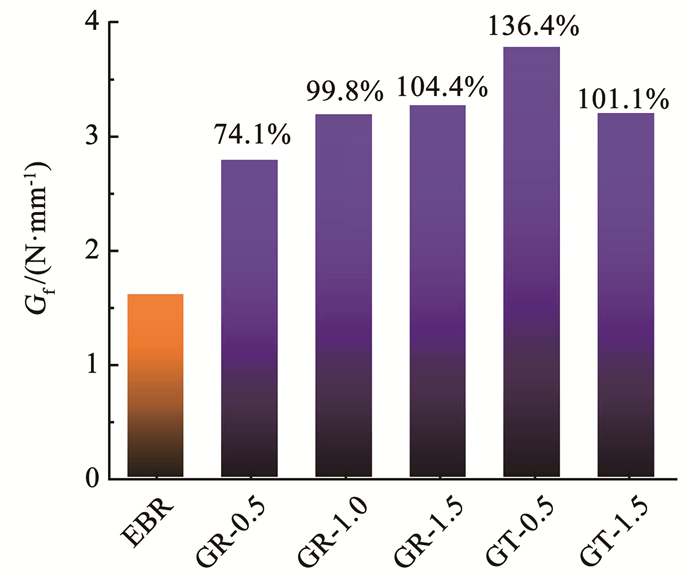

为量化黏结界面的剪切能力,引入界面断裂能Gf,即黏结-滑移曲线与坐标轴包络面积。图 11为不同类型试件的界面断裂能,柱状图中的数字代表GR、GT组试件界面断裂能相对于EBR组试件的增加百分比,可以看出,GR、GT组试件的界面断裂能较EBR组试件提升了74.1%~136.4%,其中,GT-0.5-000试件的界面断裂能提升最大。

|

图 11 界面断裂能 Fig. 11 Interfacial fracture energy |

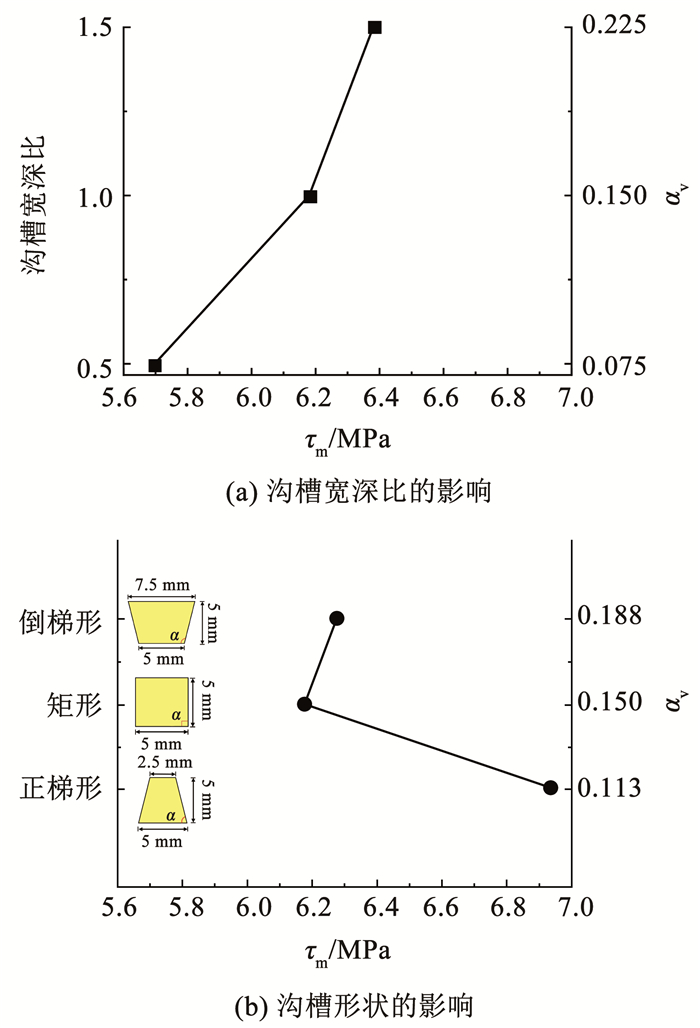

τm反映了沟槽内部环氧树脂与混凝土间咬合力,为明晰不同试件沟槽内咬合力的差异,研究沟槽宽深比和沟槽形状对τm的影响(图 12)。

|

图 12 不同影响因素对沟槽平均剪应力的影响 Fig. 12 Influence of different factors on average shear stress of groove |

图 12(a)为不同沟槽宽深比对τm的影响,可以看出,随着槽宽深比的增加,τm不断提高,但增幅放缓。

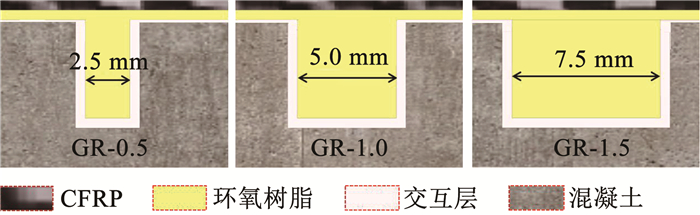

图 13为不同沟槽宽深比剖面图,可以清晰地看出,随着沟槽宽深比的增加,沟槽内环氧树脂的体积明显增大,使得粘贴区域下方保护层范围内αv变大,环氧树脂渗透到深层混凝土空隙中形成的交互层体积更大,其硬化后与混凝土相互交错抱合的咬合力增强,将剪应力传递至深层混凝土中,从而提高了τm。而增幅放缓解释为槽宽深比对提高τm有限,存在最优值。当沟槽宽深比由0.5变为1.0,τm提升了8.93%,而当沟槽宽深比由1.0变为1.5,τm仅提升3.31%,因此,本文的研究表明最优槽宽深比为1.0。

|

图 13 不同沟槽宽深比剖面图 Fig. 13 Cross-section of different groove width-depth ratio |

图 12(b)为不同沟槽形状对τm的影响,可以看出,在保证沟槽下底宽度和深度相同情况下,倒梯形沟槽试件τm略大于矩形沟槽试件,原因与沟槽宽深比的依据相同,即倒梯形沟槽试件具有更大的交互层体积,相互交错抱合的咬合力更强。

值得注意的是,正梯形沟槽试件αv分别为倒梯形和矩形沟槽试件的60%、75%,τm却分别提升了10.1%、11.8%。图 14为正梯形沟槽受力图,分析发现在外力F作用下,沟槽内环氧树脂会形成斜压杆[21]使得表面环氧树脂剪切变形产生的剪切力τf传递至深层混凝土中,形成剪切力τm,在传递力的过程中会形成斜向外的剪切力τ2,使得黏结界面产生向外剥离力fb。对于倒梯形和矩形沟槽,其沟槽夹角α为钝角和直角,无法提供指向混凝土基体的约束力fa,故向外剥离力fb仅由界面咬合力fβ承担。而对于正梯形沟槽,其沟槽夹角α为锐角,可以提供指向混凝土基体的约束力fa,故向外剥离力fb由界面咬合力fβ和起抵抗作用的锐角提供的指向混凝土基体的约束力fa的竖向分量fay共同承担,从而更好地抑制其向外剥离,在αv较小的情况下提升τm。

|

图 14 正梯形沟槽受力图 Fig. 14 Normal trapezoidal groove diagram |

在抗剪设计前,作以下基本假设:1)黏结界面仅承受纵向水平剪切力,不承受面外正应力;2)CFRP和混凝土基体的力学行为为线弹性;3)CFRP布承受的正应力沿着宽度方向均匀分布;4)GR界面纵向水平剪切力全部由粘贴区域下方保护层范围沟槽内环氧树脂胶体承担。

3.2 抗剪设计方法采用表面开槽法进行加固时,应先按照文献[22]设计开槽加固粘贴区宽度bf和长度l,同时,为保证GR界面具有足够的抗剪能力,需确定沟槽内环氧树脂胶体应满足的最小胶体积占比αvmin。

为确定最小胶体积占比αvmin,需先确定沟槽内环氧树脂胶体与混凝土间的咬合力系数β,其反映了沟槽平均剪应力τm较粘贴表面平均剪应力τf的提升幅度。

单剪试件失效时极限承载力Fmax与粘贴表面平均剪应力τf表示为

| $F_{\text {max }}=b_{\mathrm{f}} l \tau_{\mathrm{f}} $ | (6) |

式中bf和l分别为粘贴区宽度和长度。

而界面断裂能Gf与其所对应的沟槽平均剪应力τm表示为

| $ G_{\mathrm{f}}=s_{\max } \tau_{\mathrm{m}} $ | (7) |

式中smax为黏结-滑移曲线最大滑移值。

引入咬合力系数β,则粘贴表面平均剪应力τf与沟槽平均剪应力τm表示为

| $ \tau_{\mathrm{m}}=\beta \tau_{\mathrm{f}} $ | (8) |

联立式(6)~(8)得

| $ \beta=\frac{G_{\mathrm{f}} b_{\mathrm{f}} l}{F_{\max } s_{\text {max }}} $ | (9) |

将2.2和2.3节相关试验结果代入式(9),可得不同沟槽形式试件沟槽内环氧树脂和混凝土间的咬合力系数,见表 4。

| 表 4 咬合力系数 Tab. 4 Interlocking force coefficient |

对上述咬合力系数取平均值得βa=2.431。

为确保GR界面具有足够的抗剪能力,需满足沟槽平均剪应力τm不小于按βa所求得的剪应力,即

| $ \tau_{\mathrm{m}} \geqslant \beta_{\mathrm{a}} \tau_{\mathrm{f}} $ | (10) |

采用式(10)确定αvmin,还需建立αv与τm间的关系。基于前文机制分析,采用非线性回归方法拟合τm与αv的关系式,如图 15所示。

|

图 15 τm与αv拟合曲线 Fig. 15 τm and αv fitting curve |

拟合后具体表达式为

| $\tau_{\mathrm{m}}=6.682-2.106 \mathrm{e}^{-8.569 \alpha_{\mathrm{v}}} $ | (11) |

可以看出,τm与αv呈指数性相关,拟合度较好,该式可用于后续表面开槽黏结界面抗剪设计中。

联立式(6)、(10)和(11),可以得出所需填充的最小胶体积占比应满足如下要求:

| $\text { 6. } 682-2.106 \mathrm{e}^{-8.569 \alpha_{\mathrm{vmin}}} \geqslant \beta_{\mathrm{a}} \frac{\sigma_{\mathrm{f}} t_{\mathrm{f}} b_{\mathrm{f}}}{b_{\mathrm{f}} l} $ | (12) |

进一步简化得

| $ \alpha_{\mathrm{vmin}} \geqslant \ln \left[\left(6.682-\beta_{\mathrm{a}} \frac{\sigma_{\mathrm{f}} t_{\mathrm{f}} b_{\mathrm{f}}}{b_{\mathrm{f}} l}\right) / 2.106\right]^{\frac{1}{-8.569}} $ | (13) |

式中:σf和tf分别为实际应用FRP的抗拉强度和厚度,bf和l分别为实际应用加固粘贴区宽度和长度。

针对表面开槽黏结界面抗剪设计,同时考虑混凝土保护层厚度的要求,建议沟槽长度和深度分别取为l和5 mm,宽度不宜小于2.5 mm;由于沟槽方向对界面抗剪性能没有显着影响[23],既可以顺纤维布方向也可以垂直于纤维布方向开设槽口;在条件允许下尽可能选取正梯形沟槽,切割的方法可以选用高压射流技术[24]。同时,为便于切割,正梯形沟槽槽口宽度不宜小于10 mm;沟槽应尽可能均匀分于粘贴区。

4 结论1) GR和GT组试件的失效模式由EBR组试件Ⅱ类剥离破坏转变为Ⅵ类断裂破坏,其断口形式有3种情况,分别为水平断裂、非水平断裂和部分纤维束断裂。

2) 与EBR组试件相比,GR、GT组试件黏结-滑移曲线仅有上升段,且界面断裂能提升了74.1%~ 136.4%,其中,GT-0.5-000的界面断裂能提升最大。

3) 槽宽深比与沟槽平均剪应力成正相关,且存在最优值;由于槽形状的改变,正梯形沟槽试件胶体积分别为倒梯形和矩形沟槽试件的60%、75%,沟槽平均剪应力却分别提升了10.1%、11.8%,在αv相对较小的情况下提升沟槽平均剪应力。

4) 在实际界面抗剪设计中,为抑制界面剥离失效,更好地发挥FRP的材料性能,建议开设沟槽大小应满足本文提出的最小胶体积占比。

综上,本文研究的表面开槽加固法较未开槽加固法具有明显的优势,可以有效抑制黏结界面剥离,充分发挥CFRP布的高强抗拉性能,且正梯形沟槽可以显著提升界面抗剪性能,后续可依据本文初步提出的黏结界面抗剪设计方法进一步开展相关试验研究。

| [1] |

NASER M Z, HAWILEH R A, ABDALLA J A. Fiber-reinforced polymer composites in strengthening reinforced concrete structures: a critical review[J]. Eng Stru, 2019, 198: 109542. DOI:10.1016/j.engstruct.2019.109542 |

| [2] |

ZHOU J K, LIN W K, GUO S X, et al. Behavior of FRP-confined FRP spiral reinforced concrete square columns under axial compression[J]. J Build Eng, 2022, 45: 103452. DOI:10.1016/j.jobe.2021.103452 |

| [3] |

CHEN C, XIAO X, ZHOU Y, et al. FRP shear-strengthened RC beams: re-examining the shear-crack effect[J]. J Compos Constr, 2022, 26(5): 04022065. DOI:10.1061/(ASCE)CC.1943-5614.0001251 |

| [4] |

AMIR T R, NILOUFAR M, MOSTOFINEJAD D. Bond mechanism of EBROG method using a single groove to attach CFRP sheets on concrete[J]. Constr Build Mater, 2019, 197: 693. DOI:10.1016/j.conbuildmat.2018.11.204 |

| [5] |

FAYSAL R M, BHUIYAN M M H, AL MOMIN K, et al. A review on the advances of the study on FRP-concrete bond under hygrothermal exposure[J]. Constr Build Mater, 2023, 363: 129818. DOI:10.1016/j.conbuildmat.2022.129818 |

| [6] |

KALFAT R, MAHAIDI R, SMITH S T. Anchorage devices used to improve the performance of reinforced concrete beams retrofitted with FRP composites: state-of-the-art review[J]. J Compos Constr, 2011, 17(1): 14. |

| [7] |

陆新征, 叶列平, 滕锦光, 等. FRP-混凝土界面黏结滑移本构模型[J]. 建筑结构学报, 2005, 26(4): 10. LU Xinzheng, YE Lieping, TENG Jinguang, et al. Bond-slip model for FRP-to-concrete interface[J]. Journal of Building Structures, 2005, 26(4): 10. DOI:10.14006/j.jzjgxb.2005.04.002 |

| [8] |

ORTON S L, JIRSA J O, BAYRAK O. Design considerations of carbon fiber anchors[J]. J Compos Constr, 2008, 12(6): 608. DOI:10.1061/(ASCE)1090-0268(2008)12:6(608) |

| [9] |

CERONI F. Experimental performances of RC beams strengthened with FRP materials[J]. Constr Build Mater, 2010, 24: 1547. DOI:10.1016/j.conbuildmat.2010.03.008 |

| [10] |

董坤, 荆范华, 郝爱江, 等. 端锚CFRP-混凝土界面剥离全过程解析模型[J]. 哈尔滨工业大学学报, 2021, 53(4): 71. DONG Kun, JING Fanhua, HAO Aijiang, et al. Analytical models of the whole debonding process of CFRP-to-concrete interface with end anchorage[J]. Journal of Harbin Institute of Technology, 2021, 53(4): 71. |

| [11] |

KARANTZIKIS M, PAPANICOLAOU C G, ANTONOPOULOS C P, et al. Experimental investigation of non-conventional confinement for concrete using FRP[J]. J Compos Constr, 2005, 9(6): 480. DOI:10.1061/(ASCE)1090-0268(2005)9:6(480) |

| [12] |

MOSTOFINEJAD D, MAHMOUDABADI E. Grooving as alternative method of surface preparation to postpone debonding of FRP laminates in concrete beams[J]. J Compos Constr, 2010, 14(6): 804. DOI:10.1061/(ASCE)CC.1943-5614.0000117 |

| [13] |

MOSTOFINEJAD D, KASHANI A T. Experimental study on effect of EBR and EBROG methods on debonding of FRP sheets used for shear strengthening of RC beams[J]. Compos B Eng, 2013, 45(1): 1704. DOI:10.1016/j.compositesb.2012.09.081 |

| [14] |

MOSTOFINEJAD D, MOFRAD M H, HOSSEINI A, et al. Investigating the effects of concrete compressive strength, CFRP thickness and groove depth on CFRP-concrete bond strength of EBROG joints[J]. Constr Build Mater, 2018, 189: 323. DOI:10.1016/j.conbuildmat.2018.08.203 |

| [15] |

姜绍飞, 崔二江, 王娟, 等. 氯盐干湿循环作用下CFRP混凝土界面黏结性能研究[J]. 建筑结构学报, 2022, 43(6): 265. JIANG Shaofei, CUI Erjiang, WANG Juan, et al. Bond behavior of CFRP-concrete interface in chlorine salt solution with wet-dry cycles[J]. Journal of Building Structures, 2022, 43(6): 265. DOI:10.14006/j.jzjgxb.2020.0530 |

| [16] |

姜绍飞, 臧荣彬, 宋华霖. 混凝土构件加固法以及混凝土加固结构: CN114508245A[P]. 2022-05-17 JIANG Shaofei, ZANG Rongbin, SONG Hualin. Concrete member reinforcement method and concrete reinforcement structure: CN114508245A[P]. 2022-05-17 |

| [17] |

CUI E, JIANG S, WANG J, et al. Bond behavior of CFRP-concrete bonding interface considering degradation of epoxy primer under wet-dry cycles[J]. Constr Build Mater, 2021, 292: 123286. DOI:10.1016/j.conbuildmat.2021.123286 |

| [18] |

中国建筑科学研究院有限公司. 混凝土物理力学性能试验方法标准: GB/T 50081—2019[S]. 北京: 中国建筑工业出版社, 2019

|

| [19] |

四川省住房和城乡建设厅. 工程结构加固材料安全性鉴定技术规范: GB/50728—2011[S]. 北京: 中国建筑工业出版社, 2012

|

| [20] |

WANG Q, SONG H L, LU C L. Experimental study of the relaxation properties of carbon fiber cloth[J]. Materials, 2020, 13: 3603. DOI:10.3390/ma13163603 |

| [21] |

赵勇, 万宇杰, 王晓锋. 钢筋套筒灌浆接缝受剪性能试验研究[J]. 建筑结构学报, 2021, 42(2): 221. ZHAO Yong, WAN Yujie, WANG Xiaofeng. Experimental study on shear performance of steel sleeve grouting joint[J]. Journal of Building Structures, 2021, 42(2): 221. DOI:10.14006/j.jzjgxb.2020.c244 |

| [22] |

国家工业建筑诊断与改造工程技术研究中心. 碳纤维片材加固混凝土结构技术规程: CECS 146—2003(2007)[S]. 北京: 中国计划出版社, 2007

|

| [23] |

GHAHSAREH F M, MOSTOFINEJAD D. Groove classification in EBROG FRP-to-concrete joints[J]. Constr Build Mater, 2021, 275: 122169. DOI:10.1016/j.conbuildmat.2020.122169 |

| [24] |

杨俊, 周建庭, 张中亚, 等. UHPC-NC键槽界面抗剪性能研究[J]. 中国公路学报, 2021, 34(8): 132. YANG Jun, ZHOU Jianting, ZHANG Zhongya, et al. Shear performance of keyway interface between UHPC and normal concrete[J]. China Journal of Highway and Transport, 2021, 34(8): 132. DOI:10.19721/j.cnki.1001-7372.2021.08.011 |

2023, Vol. 55

2023, Vol. 55