2. 长沙航空职业技术学院 航空机电设备维修学院,长沙 410124

2. School of Aviation Electromechanical Equipment Maintenance, Changsha Aeronautical Vocational and Technical College, Changsha 410124, China

在航空维修中,飞机定期就需要脱漆大修一次,便于检查铝蒙皮或结构件的缺陷和疲劳裂纹,从而避免飞机在飞行时发生疲劳事故[1]。因此,飞机表面除漆是飞机维修时的一项重要工作。

传统的飞机除漆工艺主要有机械除漆、化学溶剂除漆和超声波除漆等[2]。机械除漆[3]是通过手工打磨等机械手段去除工件表面漆层,这种除漆方法劳动强度大、效率低,且易对工件材料的基底造成损伤;化学溶剂除漆[4]是利用以二氯甲烷为主的有机溶剂除漆,不仅对环境造成极大污染,还需要耗费大量溶剂,成本较高。超声波除漆法是利用超声波产生的高频震动效应去除工件表面漆层,虽然除漆效果不错,但是操作复杂,适应性差。激光除漆技术[5]实质上利用高能量激光脉冲束照射到材料表面,使其表面的漆层发生瞬间蒸发和剥离的激光应用技术,其主要原理为烧蚀效应、振动效应和声波震碎。激光除漆优点十分明显,不但很好地解决了上述的环境和经济问题,而且便于实现对除漆过程的主动控制。

国内飞机激光清洗技术现阶段主要针对激光除漆工艺开展[6-10],而对机器人激光除漆装备及应用的研究则关注较少。国外针对飞机维护的机器人激光除漆技术研究较早[11-12], 荷兰LR Systems公司开发的激光清洗机器人,高15.85 m,臂展25.9 m,采用20 kW的二氧化碳激光器为商用航空公司的全机型除漆;美国Lasertronics公司使用自动激光除漆系统为H-53和H60直升机螺旋桨复合材料叶片除漆;Concurrent Technologies公司和美国国家机器人工程中心联合开发的机器人激光涂层去除系统(ARLCRS)为美国犹他州空军基地的F-16战斗机和C-130运输机除漆,其中F-16的除漆时间从7 d缩短到3 d,C-130的除漆时间从10 d缩短到5 d。

为解决传统化学脱漆和机械除漆存在环境污染大、打磨精度差、效率低的问题,本文设计了一套包含全向移动平台、四自由度机械臂和激光清洗头等的机器人激光除漆系统,该系统一方面减轻了工人的劳动强度,另一方面也提高了飞机除漆的质量和效率并减少了除漆过程废弃物的排放。

1 除漆对象描述飞机在使用一定期限后需要探伤或大修,去除表面的旧漆膜是表面维修的首道工序。飞机的机体结构通常由蒙皮和骨架等组成,蒙皮用来构成机翼、尾翼和机身的外形。以无人侦察机DR-5为除漆对象,DR-5是后掠中单翼正常布局飞机, 以铝合金作为主要的机体结构材料,机长8.972 m,机高2.185 m,机身表面主要由曲率不等的曲面及平面组成,其机身外形如图 1所示。

|

图 1 DR-5无人侦察机机身模型 Fig. 1 Dr-5 UAV fuselage model |

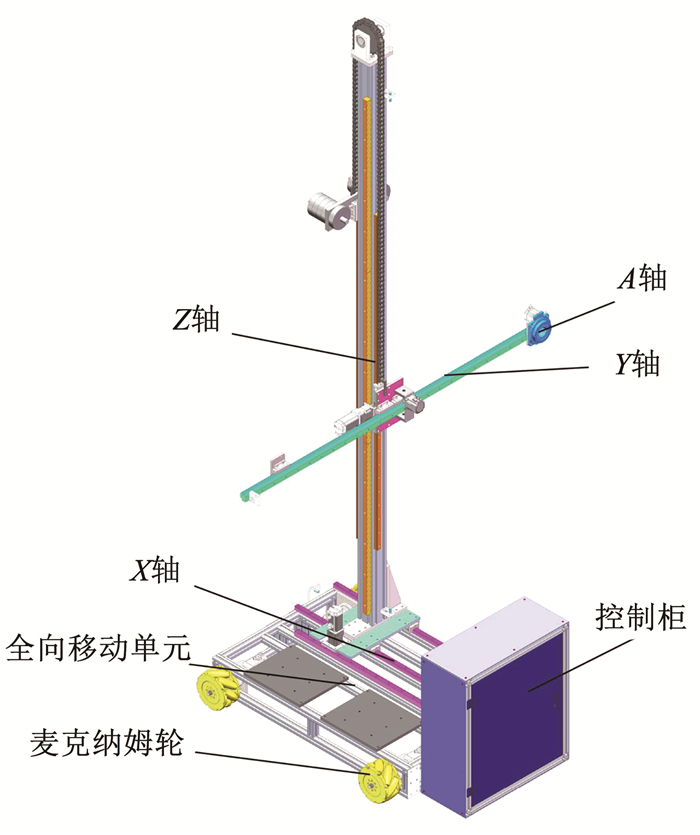

激光除漆机器人本体由基于麦克纳姆轮的全向移动平台和四自由度机械臂组成,整体结构如图 2所示。全向移动平台保证了机器人激光除漆系统对机身区域的全覆盖,四自由度机械臂(3P1R)则提供了激光清洗头除漆过程位姿调整所需的自由度。

|

图 2 激光除漆机器人 Fig. 2 Laser paint removal robot |

激光除漆机器人控制系统硬件架构如图 3所示。全向移动平台采用4个汇川伺服电机控制麦克纳姆轮的转动,四轴机械臂的X轴和Z轴采用汇川伺服电机控制,Y轴和A轴则采用东方马达带绝对定位的闭环步进电机控制,两个OMRON ZX1-LD100A61激光位移传感器用于测量激光清洗头与机身表面的距离。

|

图 3 控制系统硬件架构 Fig. 3 Control system hardware architecture |

激光除漆机器人控制系统软件架构如图 4所示。

|

图 4 控制系统软件架构 Fig. 4 Control system software architecture |

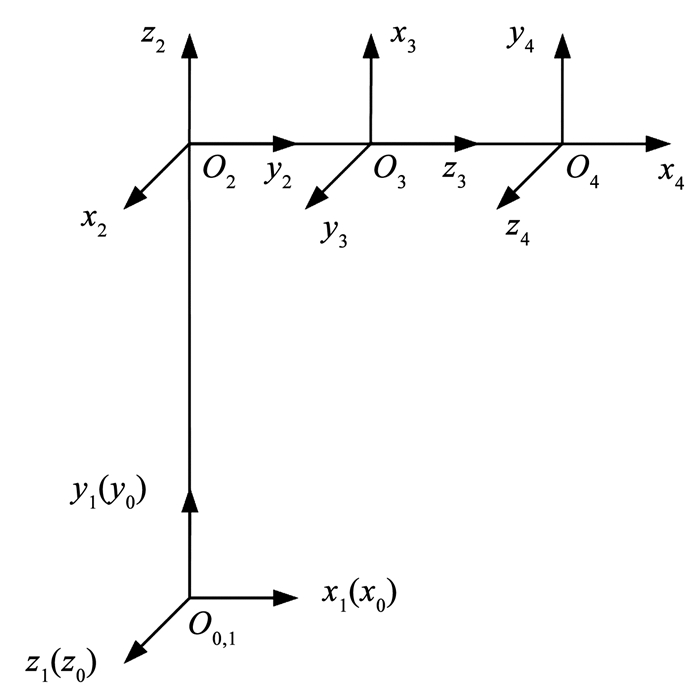

采用改进D-H法建立四轴机械臂的抽象连杆坐标系[13],如图 5所示。

|

图 5 机器人连杆坐标系 Fig. 5 Robot link coordinate system |

参照图 5机械臂连杆坐标系,根据MDH法中连杆参数的定义,可得DH参数见表 1。其中,θi为关节角,di为连杆偏距,ai-1为连杆长度,αi-1为连杆扭转角[14]。

| 表 1 激光除漆机器人D-H参数 Tab. 1 Laser paint removal robot D-H parameters |

ii-1T来表示坐标系{i}相对于坐标系{i-1}的变换,其一般表达式为

| $ { }_{i}^{i-1} \boldsymbol{T}=\left[\begin{array}{cccc} c \theta_{i} & -s \theta_{i} & 0 & a_{i-1} \\ s \theta_{i} c \alpha_{i-1} & c \theta_{i} c \alpha_{i-1} & -s \alpha_{i-1} & -s \alpha_{i-1} d_{i} \\ s \theta_{i} s \alpha_{i-1} & c \theta_{i} s \alpha_{i-1} & c \alpha_{i-1} & c \alpha_{i-1} d_{i} \\ 0 & 0 & 0 & 1 \end{array}\right] $ | (1) |

将表 1中的参数代入式(1),可得相邻两关节坐标系之间的变换矩阵为:

| $ { }_{1}^{0} \boldsymbol{T}=\left[\begin{array}{cccc} 1 & 0 & 0 & 0 \\ 0 & 1 & 0 & 0 \\ 0 & 0 & 1 & d_{1} \\ 0 & 0 & 0 & 1 \end{array}\right] $ | (2) |

| $ { }_{2}^{1} \boldsymbol{T}=\left[\begin{array}{cccc} 0 & 1 & 0 & 0 \\ 0 & 0 & 1 & d_{2} \\ 1 & 0 & 0 & 0 \\ 0 & 0 & 0 & 1 \end{array}\right] $ | (3) |

| $ { }_{3}^{2} \boldsymbol{T}=\left[\begin{array}{lllc} 0 & 1 & 0 & 0 \\ 0 & 0 & 1 & d_{3} \\ 1 & 0 & 0 & 0 \\ 0 & 0 & 0 & 1 \end{array}\right] $ | (4) |

| $ { }_{4}^{3} \boldsymbol{T}=\left[\begin{array}{cccc} c \theta_{4} & -s \theta_{4} & 0 & 0 \\ 0 & 0 & 0 & 0 \\ -s \theta_{4} & -c \theta_{4} & 0 & 0 \\ 0 & 0 & 0 & 1 \end{array}\right] $ | (5) |

设坐标系{0}相对于基坐标系{B}的变换矩阵为

| $ { }_{0}^{B} \boldsymbol{T}=\left[\begin{array}{llll} 0 & 0 & 1 & 0 \\ 1 & 0 & 0 & 0 \\ 0 & 1 & 0 & 0 \\ 0 & 0 & 0 & 1 \end{array}\right] $ | (6) |

机器人末端相对于基坐标系的齐次变换矩阵为

| $ { }_{4}^{B} \boldsymbol{T}={ }_{0}^{B} \boldsymbol{T} \cdot{ }_{1}^{0} \boldsymbol{T} \cdot{ }_{2}^{1} \boldsymbol{T} \cdot{ }_{3}^{2} \boldsymbol{T} \cdot{ }_{4}^{3} \boldsymbol{T}=\left[\begin{array}{cccc} 0 & 0 & 0 & d_{1} \\ -s \theta_{4} & -c \theta_{4} & 0 & d_{3} \\ c \theta_{4} & -s \theta_{4} & 0 & d_{2} \\ 0 & 0 & 0 & 1 \end{array}\right] $ | (7) |

机器人逆运动学方程求解分为数值解法和解析解法,本文采用解析解法。对笛卡尔坐标系上的点,其对应的变化矩阵为

| $ { }_{4}^{B} \boldsymbol{T}=\left[\begin{array}{cccc} n_{x} & o_{x} & a_{x} & p_{x} \\ n_{y} & o_{y} & a_{x} & p_{y} \\ n_{z} & o_{z} & a_{x} & p_{z} \\ 0 & 0 & 0 & 1 \end{array}\right] $ | (8) |

由于式(7)、(8)矩阵相等,对应元素相同,列出方程组:

| $ \left\{\begin{array}{l} p_{x}=d_{1} \\ p_{y}=d_{3} \\ p_{z}=d_{2} \\ n_{z}=c \theta_{4} \\ o_{z}=-s \theta_{4} \end{array}\right. $ | (9) |

对方程组的解修正得机械臂的4个关节变量如下:

| $ \left\{\begin{array}{l} d_{1}=p_{x} \\ d_{2}=p_{z} \\ d_{3}=p_{y} \\ \theta_{4}=\arcsin \left(-o_{z}\right) \\ \theta_{4}=\arccos \left(n_{z}\right) \end{array}\right. $ | (10) |

即可求得机器人各关节变量的值。因θ4∈(-π,π),根据θ4的两个表达式,可确定其唯一解。

根据分析除漆机器人的结构特点,建立了相应的运动学方程,为后续机器人激光除漆的轨迹规划和运动控制提供了理论基础。

2.3.4 工作空间分析机器人工作空间代表了机器人的活动范围,是衡量机器人工作能力的一个重要评价指标[15]。本文用蒙特卡罗法对各个关节在关节范围内进行随机取值,借助MATLAB软件,绘制出可达工作空间点云图如图 6所示。

|

图 6 机器人工作空间点云图 Fig. 6 Point cloud image of robot workspace |

从图 6可知,除漆机器人机械臂可达工作空间是由一个近似的长方体点云构成,工作空间符合实际各关节的尺寸范围。

3 机器人重复性测试机器人重复性测试现场如图 7所示。

|

图 7 机器人重复性测试 Fig. 7 Robot repeatability test |

GB/T 12642—2013《工业机器人性能规范及试验方法》规定,工业机器人的位置重复性计算公式[16]为:

| $ R P_{l}=\bar{l}+3 S_{l} $ | (11) |

| $ \bar{l}=\frac{1}{n} \sum\limits_{i=1}^{n} l_{i} $ | (12) |

| $ l_{i}=\sqrt{\left(x_{i}-\bar{x}\right)^{2}+\left(y_{i}-\bar{y}\right)^{2}+\left(z_{i}-\bar{z}\right)^{2}} $ | (13) |

| $ S_{l}=\sqrt{\frac{\sum\limits_{i=1}^{n}\left(l_{i}-\bar{l}\right)^{2}}{n-1}} $ | (14) |

| $ \bar{x}=\frac{1}{n} \sum\limits_{i=1}^{n} x_{i} $ | (15) |

| $ \bar{y}=\frac{1}{n} \sum\limits_{i=1}^{n} y_{i} $ | (16) |

| $ \bar{z}=\frac{1}{n} \sum\limits_{i=1}^{n} z_{i} $ | (17) |

式中: xi、yi、zi分别为第i次实到位姿的坐标,

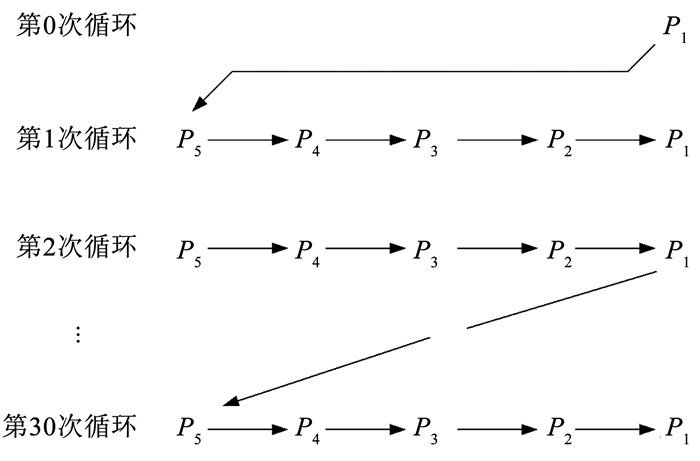

机器人通过一系列线性运动引导末端执行器通过5个点P5、P4、P3、P2、P1,以P1为起点,按顺序移至P5、P4、P3、P2、P1,并记录点激光位移传感器的数值,重复30次,测试循环如图 8所示。将测出数据代入式(11)~(17),得Z轴5个点P1、P2、P3、P4及P5的位置重复精度分别为0.016、0.011、0.015、0.039和0.038 mm,满足除漆要求。

|

图 8 重复性测试循环图 Fig. 8 Cycle diagram for repeatability test |

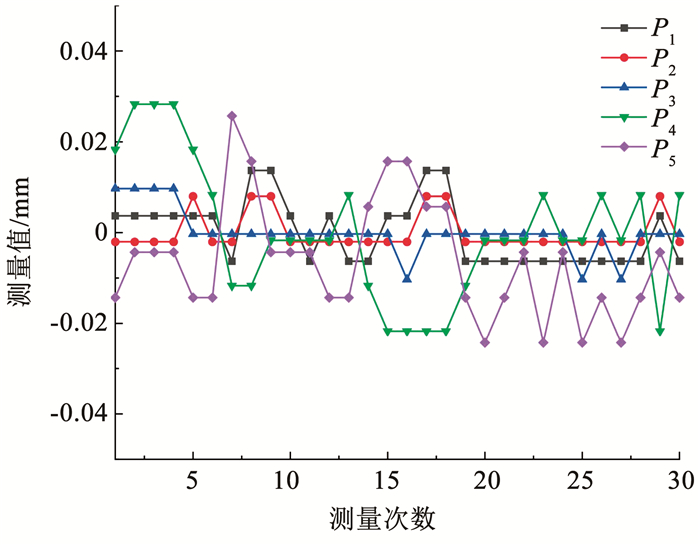

将所测每组数据求取其均值,并用原始数据减去均值做归一化处理,以便观察5组数据的波动范围,Z轴重复度测量结果如图 9所示。从图 9可得,机器人Z轴重复性测量结果变化比较平稳,具有较好的稳定性,满足除漆的基本需求。

|

图 9 Z轴重复度测量 Fig. 9 Z-axis repeatability measurement |

根据激光除漆机器人的设计要求,其X、Y轴的重复度要求为小于±2.000 mm,采用误差圆的方法对机器人X、Y轴重复性进行测试,即机器人工具中心点(TCP)运动一段空间轨迹,若TCP点每次都落在半径2 mm圆内,则满足X、Y轴重复度要求,如图 7所示。

测试开始时机器人各轴返回工作原点,调整转台角度使激光垂直打到水平面,设定机器人X轴运动200 mm,Y轴为100 mm,通过一系列线性运动引导末端执行器完成一条轨迹抵达P点,在P点激光照射处用A4纸画半径为2 mm的圆,将其固定,机器人返回原点后,重复这段轨迹运动到P点,并在P点停留5 s,重复5次。结果表明激光照射点均在圆内,且几乎在圆心。

4 激光除漆实验 4.1 实验设备及评价方法 4.1.1 实验设备激光清洗系统主要由全固态准连续激光器(IS-0603QCW)、扫描振镜、冷却单元、除尘单元等组成,如图 10所示。该激光器激光波长为1 064 nm,最大激光功率为600 W,其脉冲频率为20~50 kHz,聚焦激光束产生约0.8 mm的光斑。检验设备使用德国尼克斯漆膜测厚仪对漆层厚度检测,其量程为0~3 000 μm,精度为(3%读数+2 μm);实验样品为无人侦察机模型,基材为铝合金,底漆为黄色环氧聚酰胺,面漆为灰色环氧聚酰胺,激光发射器安装在机器人末端上对飞机进行除漆。

|

图 10 激光清洗系统 Fig. 10 Laser cleaning system |

目前国内激光清洗技术的评判标准尚未建立,一般是使用检测设备观察激光除漆后的试样表面形貌,根据除漆后试样的表面状况来评判除漆的效果。本文根据激光清洗飞机铝合金蒙皮表面漆层的特点,考虑到机身体积过大的情况,提出了清洗后检测机体表面清洗质量宏观到微观的评价方法,依此评判激光除漆的效果。

1) 表面宏观形貌。目视除漆后的机体表面形貌,机身底漆为黄色环氧聚酰胺,面漆为灰色环氧聚酰胺,基材表面为金属本色,因此可以直接用肉眼区分除漆质量,未除干净的表面为漆料的颜色,除干净的表面为金属本色。

2) 残余厚度检测。使用德国尼克斯漆膜测厚仪对激光除漆后的机身表面进行残余厚度检测。

4.2 实验路径规划与参数设置本文采用机器人示教编程方法进行路径规划。首先,使用激光发射器的指示灯作为路径依据,确定激光发射器到飞机表面的最佳除漆距离(离焦量为0)。其次,根据机身表面的形状特征,对机身表面逐段插值的方法去完成路径的规划,使用人机交互界面操作机器人工具中心点运动到每个插值点,与此同时,利用末端执行器两端的激光位移传感器调整激光发射器的姿态;最后,在人机交互界面中记录每个插值点的机器人工具中心点的位置,将数据输送到机器人控制器中,完成机器人示教轨迹的复现。

飞机机身基本上是由平面及不规则曲面构成,因此本文选取了机身部分平面及曲面进行除漆验证。激光以“弓”字形轨迹对试样进行扫描除漆,激光器振镜系统控制激光光束沿X方向持续扫描,扫描宽度为a,安装激光清洗头的机械臂沿着Z方向运动,如图 11所示。机器人末端沿着红色箭头移动,黑色箭头则是光束运动方向,激光器震镜运动与机器人末端运动形成了“之”字形清洗区域;机器人末端执行器工具点沿着红线走弓字形路径,与震镜运动形成了连续扫描区域,实现大面积除漆。

|

图 11 弓字形清洗路径示意图 Fig. 11 Schematic diagram of bow cleaning path |

通过工艺实验确定激光功率、脉冲频率、及扫描速度等参数的值,见表 2。

| 表 2 激光工艺参数 Tab. 2 Laser process parameters |

图 12所示为机器人激光除漆现场图。

|

图 12 机器人激光除漆现场 Fig. 12 Test of robotic laser paint removal system |

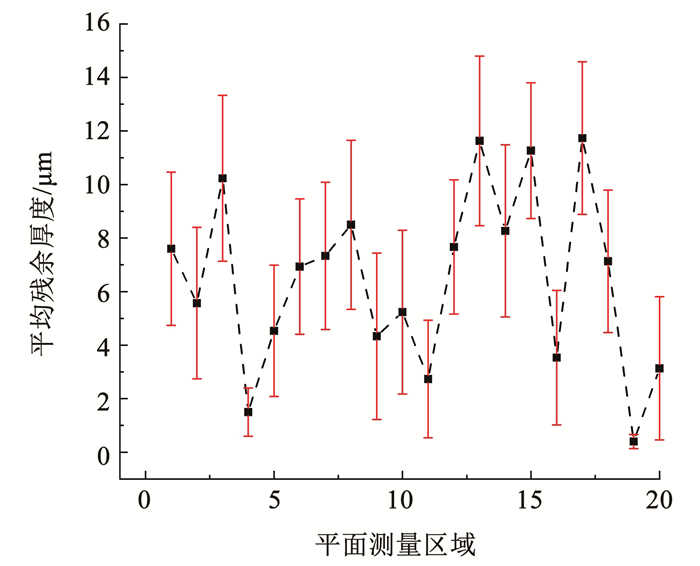

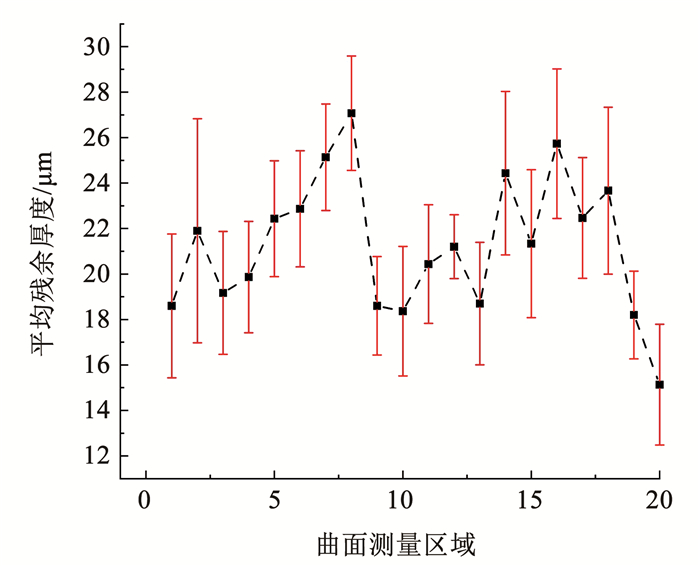

机器人完成清洗后,用除尘器或毛刷清理掉机身表面的粉末,图 13(a)、(b)分别为平面除漆及曲面除漆的前、后对比图。在清洗后表面每条路径均匀取5个区域,4条路径共计20个区域,在每个区域中心附近用漆膜测厚仪检测3个位置的表面残余厚度,并取其平均值。图 14、15分别展示了平面不同区域残余厚度均值和曲面不同区域残余厚度均值,表 3给出了上述不同区域均值的具体值。

|

图 13 除漆效果对比 Fig. 13 Comparison of effect of paint removal |

|

图 14 平面不同区域残余厚度均值 Fig. 14 Average residual thickness in different areas of the flat surface |

|

图 15 曲面不同区域残余厚度均值 Fig. 15 Average residual thickness in different areas of curved surface |

| 表 3 除漆后表面残余厚度 Tab. 3 Surface residual thickness after paint removal |

从图 13可以看出机身表面基本清洗干净,进一步通过表 3对照残余厚度,平面区域各采样点的漆膜残余厚度均好于曲面区域,同时平面区域平均残余厚度为6.5 μm,曲面区域平均残余厚度为21.3 μm,平面清洗效果优于曲面清洗。存在残余漆层一是因机身铝合金表面氧化膜、漆层厚度不均及机身表面的一些凹坑及损伤;二是因为示教的除漆路径不能够完美的贴合机身表面的形状,在除漆过程中存在着离焦的现象。

5 结论1) 针对飞机维修过程表面除漆自动化的需求,结合某无人侦察机的机身特点,开发了一套机器人激光除漆系统。采用改进D-H法对除漆机械臂进行了运动学分析,利用MATLAB绘制了机械臂工具中心点的工作空间,并对机器人Z向运动进行了重复性测试,其最大值为0.039 mm。

2) 以无人侦察机DR-5为验证对象,针对机身平面区域和曲面区域进行了机器人激光除漆实验。平面区域漆膜平均残余厚度为6.5 μm,曲面区域漆膜平均残余厚度为21.3 μm。结果表明,机身表面基本清洗干净。

| [1] |

蒋一岚, 叶亚云, 周国瑞, 等. 飞机蒙皮的激光除漆技术研究[J]. 红外与激光工程, 2018, 47(12): 29. JIANG Yilan, YE Yayun, ZHOU Guorui, et al. Research on laser paint removing of aircraft surface[J]. Infrared and Laser Engineering, 2018, 47(12): 29. DOI:10.3788/IRLA201847.1206003 |

| [2] |

李林, 祖道琪. 舰船铝质件除漆保养工艺研究[J]. 中国修船, 2015, 28(5): 13. LI Lin, ZU Daoqi. Study on technique of paint removal maintenance for some marine aluminum parts[J]. China Shiprepair, 2015, 28(5): 13. |

| [3] |

宋峰, 刘淑静, 牛孔贞, 等. 激光清洗原理与应用研究[J]. 清洗世界, 2005, 21(1): 1. SONG Feng, LIU Shujing, NIU Kongzhen, et al. Principle and application research on laser cleaning[J]. Cleaning World, 2005, 21(1): 1. DOI:10.3969/j.issn.1671-8909.2005.01.001 |

| [4] |

雷正龙, 田泽, 陈彦宾. 工业领域的激光清洗技术[J]. 激光与光电子学进展, 2018, 55(3): 60. LEI Zhenglong, TIAN Ze, CHEN Yanbin. Laser cleaning technology in industrial fields[J]. Laser & Optoelectronics Progress, 2018, 55(3): 60. DOI:10.3788/lop55.030005 |

| [5] |

宣善勇. 飞机复合材料部件表面激光除漆技术研究进展[J]. 航空维修与工程, 2016(8): 15. XUAN Shanyong. Research progress of laser paint removal technology for aircraft composite parts[J]. Aviation Maintenance & Engineering, 2016(8): 15. DOI:10.19302/j.cnki.1672-0989.2016.08.004 |

| [6] |

刘鹏飞, 王思捷, 殷凤仕, 等. 2024铝合金表面激光除漆工艺及机理[J]. 材料导报, 2020, 34(24): 24121. LIU Pengfei, WANG Sijie, YIN Fengshi, et al. Process and mechanism of laser removal of paint on 2024 aluminum alloy[J]. Materials Review, 2020, 34(24): 24121. DOI:10.11896/cldb.19120234 |

| [7] |

秦哲, 高谦, 王斌, 等. 飞机蒙皮纳秒脉冲激光除漆工艺与机理研究[J]. 表面技术, 2022, 51(7): 370. QIN Zhe, GAO Qian, WANG Bin, et al. Technology and mechanism of nanosecond pulse laser paint removal of aircraft skin[J]. Surface Technology, 2022, 51(7): 370. DOI:10.16490/j.cnki.issn.1001-3660.2022.07.037 |

| [8] |

雷正龙, 孙浩然, 田泽, 等. 不同时间尺度的激光对铝合金表面油漆层清洗质量的影响[J]. 中国激光, 2021, 48(6): 65. LEI Zhenglong, SUN Haoran, TIAN Ze, et al. Effect of laser at different time scales on cleaning quality of paint on Al alloy surfaces[J]. Chinese Journal of Lasers, 2021, 48(6): 65. DOI:10.3788/CJL202148.0602103 |

| [9] |

万壮, 杨学锋, 夏国峰, 等. 激光频率对激光干式清洗机理及表面性能的影响[J]. 表面技术, 2021, 50(5): 70. WAN Zhuang, YANG Xuefeng, XIA Guofeng, et al. Effect of laser frequency on the mechanism and performance of laser dry cleaning[J]. Surface Technology, 2021, 50(5): 70. DOI:10.16490/j.cnki.issn.1001-3660.2021.05.006 |

| [10] |

杨文锋, 付婵媛, 钱自然, 等. 离焦量对铝合金表面激光除漆损伤特性的影响[J]. 激光与红外, 2022, 52(6): 849. YANG Wenfeng, FU Chanyuan, QIAN Ziran, et al. Effect of defocus on damage characteristics of laser paint removal on aluminum alloy surface[J]. Laser & Infrared, 2022, 52(6): 849. DOI:10.3969/j.issn.1001-5078.2022.06.009 |

| [11] |

杨文锋, 李佐, 刘畅, 等. 飞机铝合金蒙皮激光除漆及其热影响研究[J]. 激光与红外, 2020, 50(7): 795. YANG Wenfeng, LI Zuo, LIU Chang, et al. Laser paint stripping and thermal effect research on aircraft aluminum alloy skin[J]. Laser & Infrared, 2020, 50(7): 795. DOI:10.3969/j.issn.1001-5078.2020.07.004 |

| [12] |

王晓东, 余锦, 貊泽强, 等. 激光脱漆技术的研究进展[J]. 激光与光电子学进展, 2020, 57(5): 59. WANG Xiaodong, YU Jin, MO Zeqiang, et al. Research progress on laser paint stripping technology[J]. Laser & Optoelectronics Progress, 2020, 57(5): 59. DOI:10.3788/LOP57.050005 |

| [13] |

陈绵鹏, 赵洪华, 温尔文, 等. 六自由度串联工业机器人运动学标定与实验研究[J]. 济南大学学报(自然科学版), 2019, 33(3): 229. CHEN Mianpeng, ZHAO Honghua, WEN Erwen, et al. Kinematic calibration and experimental research of six degrees of freedom industrial robot[J]. Journal of University of Jinan(Science and Technology), 2019, 33(3): 229. DOI:10.13349/j.cnki.jdxbn.2019.03.006 |

| [14] |

CRAIG J. Introduction to robotics[M]. 4th ed. Beijing: Mechanical Industry Press, 2018.

|

| [15] |

何价来, 罗金良, 宦朋松, 等. 基于蒙特卡洛法的七自由度拟人机械臂工作空间分析[J]. 组合机床与自动化加工技术, 2015(3): 48. HE Jialai, LUO Jinliang, HUAN Pengsong, et al. Workspace analysis of 7-DOF humanoid robotic arm based on Monte Carlo method[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2015(3): 48. DOI:10.13462/j.cnki.mmtamt.2015.03.013 |

| [16] |

国家质量监督检验检疫总局, 中国国家标准化管理委员会. 工业机器人性能规范及其试验方法: GB/T 12642—2013[S]. 北京: 中国标准出版社, 2014 General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China, Standardization Administration of the People's Republic of China. Industrial robots—Performance criteria and related test methods: GB/T 12642—2013[S]. Beijing: Standards Press of China, 2014 |

2023, Vol. 55

2023, Vol. 55