2. 兰州理工大学 土木工程学院,兰州 730050

2. School of Civil Engineering, Lanzhou University of Technology, Lanzhou 730050, China

在天然气开发领域及油气田地面工程中,管道内的水合物很有可能产生段塞流,对下游压缩机等设备造成巨大危害。因此,有必要对天然气进行气液分离处理,减少对管道的堵塞及腐蚀。常规的惯性式气液分离设备是天然气站脱水工艺中常用的分离设备,折流板作为惯性式气液分离设备中重要的分离元件,起到了聚结小尺寸液滴的作用,小液滴附着在折流板后形成直径更大的液滴,当自身重力大于表面张力时,液滴顺着折流板的排液结构流出而达到气液分离的效果。

目前,国内、外对于折流板分离性能的试验研究主要是针对不同的折流板型式[1-3],如Monat等[4-5]利用激光干涉仪对不同型式的折流板分离性能进行了比较分析;杨建东等[6]设计了一种蛇形折流板,分析了不同参数下分离效率的变化情况;朗方年等[7]试验研究了折流板叶片间距、叶片弯曲角、进口风速、液滴直径等因素对分离性能的影响规律。在数值模拟方面,起初主要针对折流板内部液滴运动轨迹、液滴沉积行为等[8-11]。其后,涌现出了大量关于折流板型式和结构、运行参数对分离性能影响的研究,如,Wang等[12]模拟分析了液滴在流场中的运动轨迹、分离器出口液滴尺寸分布,叶片几何形状对分离效率和压降的影响;Wang等[13]数值分析了不同结构型式的折流板分离器内的压降特性、湍动能、液膜厚度等参数变化。但目前对于折流板型式的研究主要以带钩的Ⅴ型和折线型为主,并且气液分离设备中其他元件对折流板分离性能综合影响的试验研究鲜有报道。

本文搭建了气液分离闪蒸撬分液侧折流板分离特性研究的试验平台,通过设计正交实验,研究了入口处液气比、折流板型式、导流板结构型式、连通管状态对分离性能的影响。基于极差分析法和方差分析法确定了影响分液侧折流板的分离效率及流动阻力特性的主要因素,并对各影响因素进行了显著性分析,最终确定了相应运行条件下的最优组合形式。

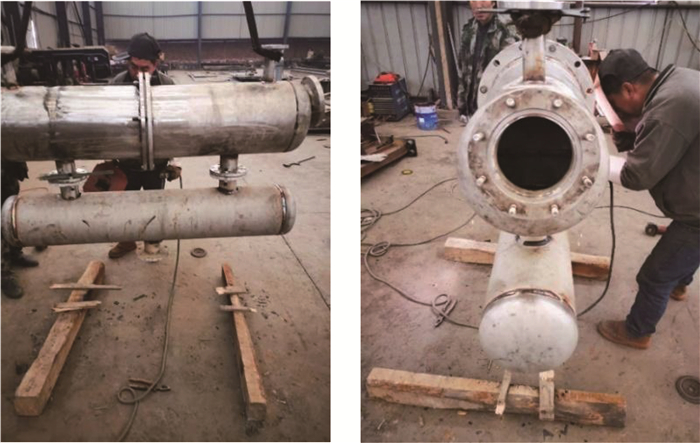

1 试验台设计及搭建本文搭建了气液分离闪蒸撬分液侧折流板分离特性研究的试验平台,其分液侧主要由上部的分离腔、下部的集液筒、折流板、入口导流板、连通管等结构组成。为了更好地观察分离器内流体流动情况,在上部分离腔侧筒壁设计了观察口。分离腔与下部集液筒通过法兰连接。为方便试验过程中更换折流板和导流板构件,在分离腔中间也采用了法兰连接。整个分液侧气液分离器如图 1所示。图 2为分液侧结构示意图,分离过程包括不同的分离段,首先是入口初级分离段,在分离腔流体入口处的导流板可以降低进入的气流流速,增加气流在分离腔内的停留时间;其次是二级沉降分离段,在分离腔内的折流板可以借助重力沉降原理和惯性分离原理来保证气液分离效果;最后是除雾段,在分离腔气相出口处的捕雾器捕集被气流携带的小直径液滴;连通管可以排走分离腔内流体,有效地避免液滴的二次夹带。

|

图 1 分液侧气液分离器 Fig. 1 Gas-liquid separator at liquid separation side |

|

图 2 分液侧结构示意 Fig. 2 Structure diagram of liquid separation side |

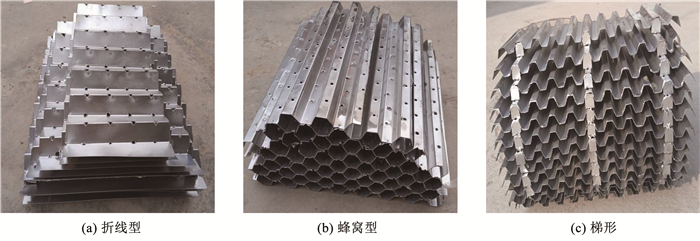

本次试验设计了不同型式的折流板及导流板结构。其中,折流板型式有蜂窝型、折线型、梯形3种,导流板设计了不同角度、深度的样式。图 3、4分别为折流板和导流板的结构图,导流板具体结构参数见表 1。

|

图 3 折流板结构型式 Fig. 3 Structure of corrugated plate |

|

图 4 导流板结构图 Fig. 4 Structure of guide plate |

| 表 1 导流板结构参数 Tab. 1 Structural parameters of guide plate |

试验装置主要由空气压缩机、水泵、水箱、超声波空气雾化喷嘴、分液侧分离器等组成。实验装置如图 5所示。整个气液分离试验方案具体为:首先,气体经过空气压缩机加压,液体经水泵加压;入口气液参数分别经液体涡轮流量计、热式气体流量计计量,空气通过压力调节阀调节。然后,两者进入超声波空气雾化喷嘴,经雾化后的液体以雾状小液滴的形式进入分液侧。最后,两相混合物在气液分离装置内完成了分离工作,通过分离筒上端的压力表来精确记录分离腔内部压力。试验选取空气和水作为试验物料,试验过程中用到的主要设备参数如下:空气压缩机,设备型号OTS-1500×2,额定排气压力0.7 MPa,公称排气量280 L/min;循环泵,设备型号LRS25-6,最大流量65 L/min,最大扬程6 m;超声波雾化喷嘴,设备型号SV980-30,进气压力0.3 MPa,进水压力0.5 MPa;涡轮流量计,设备型号LW,工作压力≤1.6 MPa,量程0.5~6.0 m3/h,精度等级0.5;热式气体流量计,设备型号GLP-300,工作压力≤ 4.0 MPa,量程0.5~290.0 m3/h,精度等级1.0;压力表,设备型号MIK-Y190,气体管路测量范围0~0.6 MPa,精度等级1.0;压力表,设备型号YE-100,量程0~1.0 kPa,精度等级2.5;电子秤,设备型号慧新,量程0~10 kg,分度值0.1 g。本试验的核心部件是超声波雾化喷嘴,通过超声波雾化喷嘴可以将气、液两相均匀地混合、雾化。图 6为雾化喷嘴,分别设有气相和液相两个入口,超声波雾化喷嘴与分液侧入口管相连接,使得雾化后的混合物经喷雾出去直接进入分离腔进行下一步的分离工作。

|

图 5 试验装置示意 Fig. 5 Schematic diagram of test device |

|

图 6 雾化喷嘴结构图 Fig. 6 Structure of atomizing nozzle |

本文探究了不同导流板结构、折流板型式、连通管状态、入口流体液气比组合时的折流板分离效率和压降的变化规律。

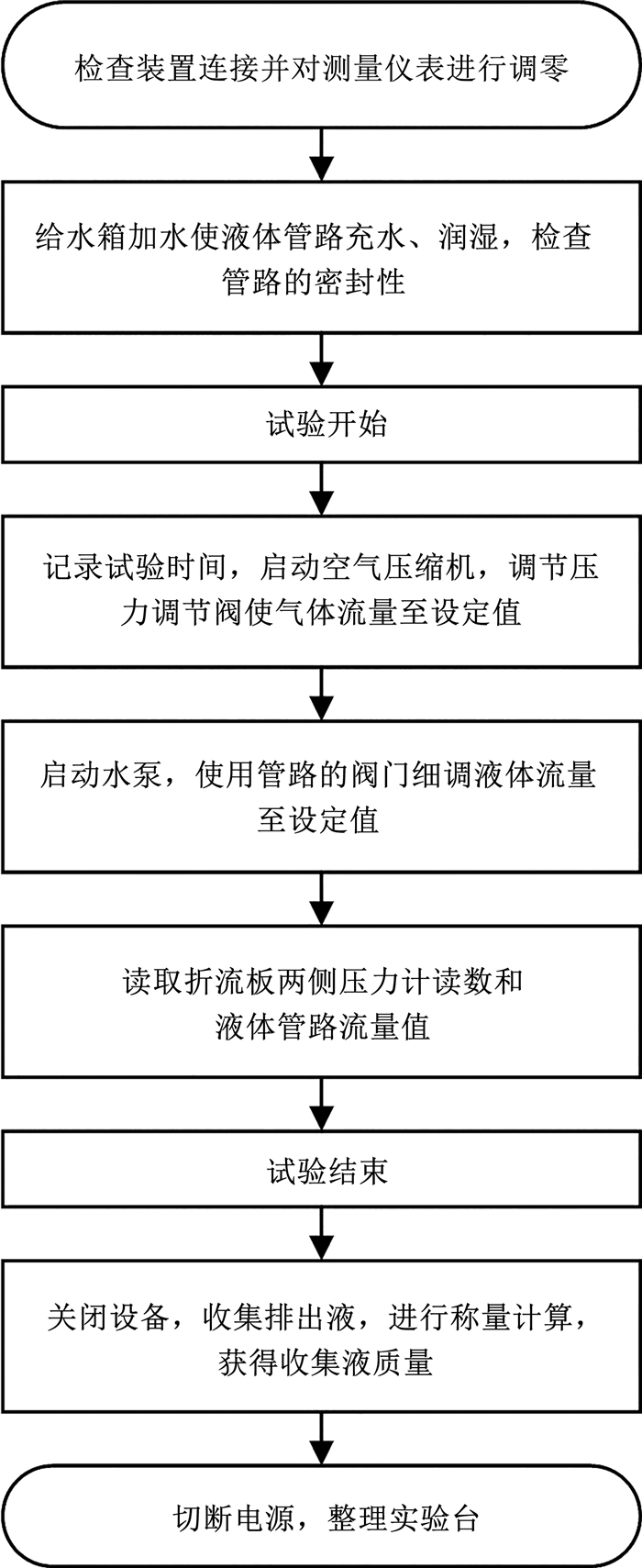

为减小不必要的误差,在试验开始前先对试验管道及试验装置进行润湿、清洗。试验流程如图 7所示,其具体步骤为:

|

图 7 试验流程 Fig. 7 Test flow chart |

1) 试验开始前检查装置的各部位是否连接紧密(空气压缩机出口管路的气密性以及水箱出液管的密封性),对测量仪表进行调零。给水箱加水使整个液体管路充水、润湿5~10 min,检查液体管路的密封性,然后将水排干净后;

2) 试验开始后用秒表记录试验时间,启动空气压缩机,调节空气压缩机后的压力调节阀来调节气体流量至设定值;

3) 启动水泵给液体管路通水,观察涡轮流量计读数,使用管路的阀门细调液体流量至设定值;

4) 待气体管路压力表、热式气体流量计及液体涡轮流量计数值波动幅度很小时读取折流板两侧压力计读数和液体管路流量值;

5) 试验结束后,先后关闭水泵、空气压缩机。打开集液筒的阀门让液体从排液口阀门排出并收集排出液,当无连续的液滴流出时可以认为排液结束,进行称量计算,从而获得收集液质量;

6) 切断电源,整理实验台。

3 分离性能评价及误差分析 3.1 分离性能评价试验系统主要由进水系统、进气系统、气液分离系统、测量系统4个部分组成。进水系统是指从水箱到超声波雾化喷嘴段;进气系统是指从压缩机出口到分液侧入口段;气液分离系统主要是指分液侧的分离腔部分;测量系统主要是指对气相、液相管路流量、折流板前后压降以及分离效率的计量。本文主要通过折流板的分离效率和压降对其分离性能进行评价,其测量方法如下:

1) 压降的测量。折流板前、后的压降是衡量气液分离设备能耗大小的一个的重要指标,试验中在折流板前、后的分离腔上端安装了数显式两相压力表,用于精确的获得折流板前后的压力,从而可以求得气流进入折流板前后的压降。

2) 入口流量的测量。在气相管路和液相管路分别设置了液体涡轮流量计和热式气体流量计用于计量两个管路的流量。分液侧入口的气液两相混合物的流量通过质量守恒原理即可以获得。

3) 收集液及分离效率的测量。电子台秤主要用于测量收集液的质量。试验分离效率通过称重法可以获得,具体方法为:试验开始后用计时器记录试验时间,试验过程中记录10组液体流量计的读数,取其平均值作为入口液体流量,Ve1。试验结束后用电子台称计量5 min内的收集液质量,并记为M2。

每一组试验分别测量10组平行样,当10次测量的收集液质量差不超过2%时,其平均值即可作为收集液的量。因此,在试验过程中记录下液体涡轮流量计的读数,取10组试验数据的平均值作为流入的液体总质量,记为M1。则分离效率计算式为

| $ \eta_{\mathrm{e}}=\frac{M_{2}}{M_{1}} $ | (1) |

式中:M2为直接测量质量,kg;M1为流入的液体总质量,等于入口液体流量Ve1和其密度ρl的乘积,kg。

3.2 误差分析试验过程中需要测量气相和液相管路的流量、气流流经折流板前、后压降、排液口排出的液体质量等参数。测量仪表精度表征了测量结果与被测量的真值相符合的程度[14],合理地选择仪表的量程,以及选择准确度较高的仪表都能有效地提高测量结果的质量。本试验选用的测量设备参数如下:涡轮流量计,测量范围0.5~5.0 m3/h,允许误差0.03 m3/h;热式气体流量计,测量范围0.5~290.0 m3/h,允许误差2.895 m3/h;压力计,测量范围0~0.6 MPa,允许误差0.006 MPa;压力计,测量范围0~1.0 kPa,允许误差0.025 kPa;电子秤,测量范围1~10 kg,允许误差0.1 g。

间接获得的数值与直接测量的数值之间必然存在误差的传递,因此有必要将这个误差控制在合理的范围内[15]。根据所测得的试验结果以及表 3中数据,计算可得分离效率的最大相对误差为4.17%,压降的最大相对误差为8.00%,两者相对误差都小于10.00%,说明测量设备选择合理。

4 讨论与分析为了确定不同导流板结构、折流板型式、连通管状态、入口流体液气比等对分液侧分离效果的影响,以折流板分离效率及压降为试验指标设计了正交试验。利用标准正交表设计了试验方案并进行结果分析,找到影响分离性能的主要因素及最佳方案[16]。

4.1 极差分析极差分析法又称直观分析法,它具有计算简单、直观、易懂等优点,是正交试验结果分析最常用的方法[17]。本次试验设计入口气体流量为12 m3/h,入口液体流量为25、35、45、55 L/h,将二者结合通过液气比水平来表征,选取了4个因素4个水平,见表 2。利用正交表安排了试验组,共进行了16组试验,n=16。

| 表 2 因素水平表 Tab. 2 Factor level |

采用极差分析判断上述各因素对试验结果的敏感性,以j表示各因素的水平,则Sj(j=1, 2, 3, 4)为16个试验组中各因素对应水平的试验标之和;Kj为各因素水平所对应试验的平均值;R为各因素的极差,计算式如下:

| $ R=\max \left\{K_{1}, K_{2}, K_{3}, K_{4}\right\}-\min \left\{K_{1}, K_{2}, K_{3}, K_{4}\right\} $ | (2) |

基于上述计算方法,极差分析结果汇总见表 3。

| 表 3 正交试验的设置及结果 Tab. 3 Setting and results of orthogonal test |

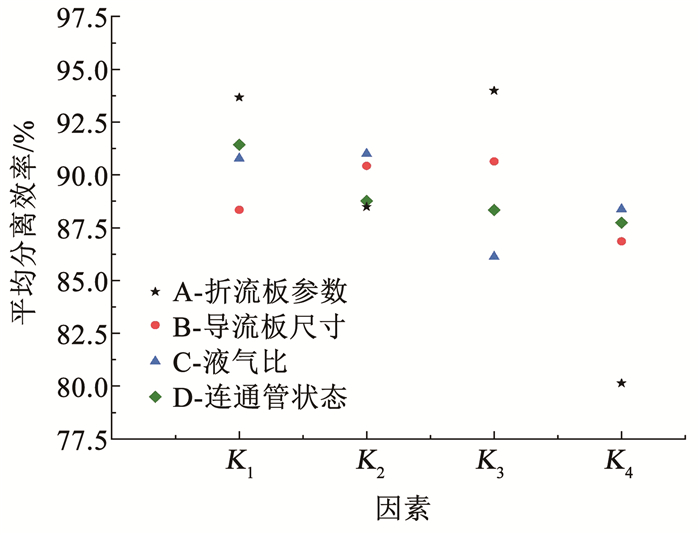

由表 4的分离效率极差分析结果可知,各因素的极差R的大小依次为A>C>B>D,意味着影响新型气液分离闪蒸撬分液侧气液分离效果的最主要因素为折流板结构型式,次要因素为液气比,最次要的因素为导流板结构参数和连通管状态。由表 5的压降极差分析结果可知,极差R的大小排序为C>A>B>D,说明相比其他因素,连通管状态对压降影响最小,液气比对压降影响最大,折流板结构型式和导流板结构对压降影响适中。

| 表 4 分离效率极差分析结果 Tab. 4 Analysis results of separation efficiency range |

| 表 5 压降极差分析结果 Tab. 5 Analysis results of pressure drop range |

图 8为各因素水平与分离效率平均值的关系图,可以看出,各因素的最优水平组合为A3B3C2D1,即选用水平梯形折流板、导流板结构参数为180/102/105、液气比为2.917‰、连通管状态关闭时的组合最优。这是因为折流板作为分离腔内的关键构件,对分离效果起着至关重要的作用;在几种折流板型式中,水平梯形折流板在分离过程中不会有分离死角,液滴与一定角度的叶片撞击后,部分液滴很容易在叶片第1、2、3级叶片上形成很薄的一层液膜并顺着壁面壁面滑落,而后从排液孔流出,此时液滴直径较大不会被气流携带从出口逃逸,因此水平梯形折流板分离效果较好。导流板在分离腔内主要起到了缓冲作用,使得进入的气流速度很快降下来。导流板深度过大会使得缓冲作用降低,由于进入的气流夹带了大量的液滴,导流板深度过小也会使得气流速度急剧变化,不利于液滴的分离,因此相比其余结构的导流板,参数为180/102/105的导流板作用更佳。

|

图 8 分离效率极差分析图 Fig. 8 Analysis diagram of separation efficiency range |

由于任何气液分离器处理液量的能力都是有限的,而在有限的液量处理范围内选择合适的液气比可以很好地提高气液分离设备的处理效率;连通管主要起到了平衡分离腔内压力的作用。所以,结合本试验结果可知,在液气比为2.917‰,连通管关闭时分离效果更好。

对于气液分离设备而言,压降指标越小,说明能耗越小。结合图 9可确定对于折流板前后压降指标而言,各因素的最优水平组合为A4B3C4D1,即折流板为蜂窝型,导流板结构参数为180/102/105,液气比4.583‰,连通管关闭状态时的组合最优。

|

图 9 压降极差分析图 Fig. 9 Analysis diagram of pressure drop range |

极差分析法直观、计算量很小,但不能对误差做出估计,无法得知分析的精度。而方差分析弥补了极差分析法的不足[18]。

在方差分析法中,用F值来检验各因素的显著性影响,其计算式为

| $ F=\frac{\text { 因素均方 }}{\text { 误差均方 }} $ | (3) |

考察指标分离效率及折流板压降产生的总差异用SS表示,由折流板型式引起的分离效率及压降的变化SSA表示,类似的用SSB、SSC、SSD、SSE分别表示由导流板结构尺寸、液气比、连通管状态、试验误差引起的分离效率及压降的平方和。平方和值越大则说明因素对考察指标的影响越大。显然,

| $ \mathrm{SS}=\mathrm{SS}_{\mathrm{A}}+\mathrm{SS}_{\mathrm{B}}+\mathrm{SS}_{\mathrm{C}}+\mathrm{SS}_{\mathrm{D}}+\mathrm{SS}_{\mathrm{E}} $ | (4) |

均方可用MSS表示,计算式为

| $ \mathrm{MSS}=\mathrm{SS}_{j} / \mathrm{d} f_{j} $ | (5) |

式中,dfj为因素自由度。

表 6为分离效率方差分析结果,由于D项(连通管)为其中均方最小值,为了提高分析精度,故将D项合并到误差项中。查询3种类型即1%、5%、10%的F检验临界值表,查得F0.01(3, 6)=9.78,F0.05(3, 6)=4.76,F0.10(3, 6)=3.29。当F值大于F0.01时,说明该因素特别重要,记“* *”;当介于F0.01~F0.05之间时,说明该因素重要,记“*”;当介于F0.05~F0.10时,说明该因素有一定的影响,记“(*)”;当小于F0.10时可以认为该因素几乎没有影响。从表8中可以看出,折流板型式的F值最大,且介于F0.01(3, 6)和F0.05(3, 6)之间,说明折流板型式是影响分离效率的重要因素,其变化对分离效率影响显著。此外,还可以看出分离效率各因素的方差大小依次为A>C>B,与上文的极差分析结果相同。

| 表 6 分离效率方差分析结果 Tab. 6 Analysis results of separation efficiency variance |

表 7为压降方差分析结果,同理,将D项(连通管)与误差项合并,得到压降各因素的方差大小依次为C>A>B,与上文的极差分析结果相同。A、B、C项对应的F值皆小于F0.10的值,说明A、B、C、D对压降的影响都不显著,整个分离腔内压力变化很小。

| 表 7 压降方差分析结果 Tab. 7 Analysis results of pressure drop variance |

1) 对于分离效率指标而言,当折流板型式为水平梯形或蜂窝型,导流板结构参数为180/102/105或120/102/105,液气比为2.083‰~2.917‰,连通管状态关闭时,分离效率较高;折流板型式是影响分离效率的重要因素。

2) 对于压降指标而言,当折流板型式为蜂窝型或垂直梯形,导流板结构参数为180/102/105或120/102/105,液气比为3.750‰~4.583‰,连通管关闭状态时,整个气液分离过程中的压降较小;上述4种因素对于压降指标均无显著影响,说明整个分离腔内压力变化较小。

| [1] |

张永照, 李荫堂, 张西民, 等. 冲击式槽形管惯性分离器的试验研究[J]. 动力工程, 1989, 9(6): 9. ZAHNG Yongzhao, LI Yilang, ZHANG Ximin, et al. Experimental research on impact type inertia separator with fluted tubes[J]. Power Engineering, 1989, 9(6): 9. |

| [2] |

朱玉琴. 惯性分离气液混合物小直径水滴阻力特性的试验研究[J]. 发电设备, 2005, 19(3): 145. ZHU Yuqin. Experimental study on inertial separation of small sized water droplets in a gas-liquid two-phase mixture[J]. Power Equipment, 2005, 19(3): 145. DOI:10.3969/j.issn.1671-086X.2005.03.002 |

| [3] |

夏芃力, 杨静. 折流板式除沫器性能分析及研究进展[J]. 化工设备与管道, 2013, 50(6): 33. XIA Pengli, YANG Jing. Performance analysis and research development of wave-plate mist eliminator[J]. Process Equipment & Piping, 2013, 50(6): 33. DOI:10.3969/j.issn.1009-3281.2013.06.008 |

| [4] |

MONAT J P, MCNULTY K J, MICHELSON I, et al. Accurate evaluation of chevron mist eliminators[J]. Chemical Engineering Progress, 1986, 82: 32. |

| [5] |

MCNULTY K J, MONAT J, HANSEN O V. Performance of commercial chevron mist eliminators[J]. Chemical Engineering Progress, 1987, 83: 48. |

| [6] |

杨建东, 赵鹏, 贾海海. 基于离散相模型的波纹板油气分离器优化设计[J]. 中国设备工程, 2017(6): 105. YANG Jiandong, ZHAO Peng, JIA Haihai. Optimal design of corrugated plate oil-gas separator based on discrete phase model[J]. China Plant Engineering, 2017(6): 105. DOI:10.3969/j.issn.1671-0711.2017.06.059 |

| [7] |

郎方年, 陈金玉, 吴建卫, 等. 波纹板脱硫除雾器的除雾性能研究[J]. 机床与液压, 2003, 31(5): 137. LANG Fangnian, CHEN Jinyu, WU Jianwei, et al. Study on demisting performance of corrugated plate desulfurization demister[J]. Machine Tool & Hydraulics, 2003, 31(5): 137. DOI:10.3969/j.issn.1001-3881.2003.05.051 |

| [8] |

FRIEDLANDER S K, JOHNSTONE H F. Deposition of suspended particles from turbulent gas streams[J]. Industrial & Engineering Chemistry, 1957, 49(7): 1151. DOI:10.1021/ie50571a039 |

| [9] |

KALLIO G A, REEKS M W. A numerical-simulation of particle deposition in turbulent boundary layers[J]. International Journal of Multiphase Flow, 1989, 15(3): 433. DOI:10.1016/0301-9322(89)90012-8 |

| [10] |

SEHMEL G A. Particle deposition from turbulent air flow[J]. Journal of Geophysical Research, 1970, 75(9): 1766. DOI:10.1029/jc075i009p01766 |

| [11] |

WANG Y I, JAMES P W. Assessment of an eddy-interaction model and its refinements using predictions of droplet deposition in a wave-plate demister[J]. Chemical Engineering Research and Design, 1999, 77(8): 692. DOI:10.1205/026387699526827 |

| [12] |

WANG Wen, DAVIES G. CFD studies of separation of mists from gases using vane-type separators[J]. Chemical Engineering Research & Design, 1996, 74(A2): 232. |

| [13] |

WANG Xiaojing, YAN Yangyang, XU Zhongzheng. Application experiment and numerical simulation analysis of oil-water separator with two-oriented corrugated coalescence plate[J]. Journal of Dispersion Science and Technology, 2017, 38(10): 1509. DOI:10.1080/01932691.2016.1259072 |

| [14] |

方修睦. 建筑环境测试技术[M]. 北京: 中国建筑工业出版社, 2002. FANG Xiumu. Building environment testing technology[M]. Beijing: China Architecture & Building Press, 2002. |

| [15] |

刘仁钊. 测量误差与数据处理[M]. 武汉: 武汉大学出版社, 2013. LIU Renzhao. Measurement error and data processing[M]. Wuhan: Wuhan University Press, 2013. |

| [16] |

邵泽亮. 折流板气液分离器分离性能的实验研究[D]. 北京: 中国石油大学(北京), 2017 SHAO Zeliang. Experimental study on the separation performance of baffle gas-liquid separators[D]. Beijing: China University of Petroleum, 2017 |

| [17] |

徐顺生, 裴斐. 雾化器结构参数对循环流化床锅炉SNCR脱硝性能影响研究[J]. 化学工业与工程, 2022, 39(1): 116. XU Shunsheng, PEI Fei. Influence of atomizer structure parameters on SNCR denitration performance of CFB boiler[J]. Chemical Industry and Engineering, 2022, 39(1): 116. DOI:10.13353/j.issn.1004.9533.20210101 |

| [18] |

成岳, 夏光华. 科学研究与工程试验设计方法[M]. 武汉: 武汉理工大学出版社, 2005. CHENG Yue, XIA Guanghua. Design method of scientific research and engineering experiment[M]. Wuhan: Wuhan University of Technology Press, 2005. |

2023, Vol. 55

2023, Vol. 55