2. 同济大学 土木工程学院, 上海 200092;

3. 同济大学 材料科学与工程学院, 上海 201804

2. College of Civil Engineering, Tongji University, Shanghai 200092, China;

3. School of Materials Science and Engineering, Tongji University, Shanghai 201804, China

超高性能混凝土(ultra high performance concrete, UHPC)是近30年发展起来的新型水泥基复合材料[1]。鉴于其超高强度、超高韧性、优异耐久性以及良好的施工性能,将钢构件与UHPC薄层通过抗剪连接件组合成整体应用于组合桥面结构体系,可有效解决传统正交异性钢桥面疲劳开裂、铺装层易损坏等难题[2]。湖南大学邵旭东教授团队提出了采用UHPC层厚度仅为35 mm的钢-超薄UHPC组合桥面板体系[3],研究表明该体系具备改善钢桥面力学性能、有效减轻桥梁自重的潜力。另外,对于钢-混组合构件,抗剪连接件是实现钢构件与混凝土共同工作的关键元件,目前常用的抗剪连接件为焊接栓钉[4]、PBL剪力键[5]等,但对于钢-超薄UHPC组合桥面板体系,常规的抗剪连接件无法满足其构造要求。本文拟提出一种新型可拆卸式高强螺栓抗剪连接件,满足钢-超薄UHPC组合构件的受力性能及构造要求,同时在钢-UHPC组合结构的装配式快速施工、桥面板的更换及可重复利用等方面凸显一定优势,可应用于人行天桥、保通便桥及抢险救灾快速通道等。

目前,对钢-混组合结构螺栓连接件抗剪性能的研究主要集中在国外若干报道。Kwon等[6-8]提出了3种钢混螺栓连接件构造,开展了大量的基于3种螺栓连接构造的抗剪静力及疲劳性能研究,并完成了5个大尺寸组合梁的静力承载性能试验。Chen等[9]指出采用螺栓连接件可提升预制混凝土桥面板的安装效率,并使得结构拆除后的各个构件的重复利用成为可能,同时开展了不同直径螺栓连接件的推出试验研究。Dai等[10]将焊接栓钉连接件改造成装配式栓钉,应用于钢-普通混凝土组合结构,讨论了该种连接件的荷载-滑移曲线特征及抗剪承载力计算方法。Wang等[11]开展了应用于钢-UHPC组合构件的装配式栓钉的推出试验,提出了考虑栓钉长径比、直径等参数的抗剪承载力计算方法。杨飞等[12]开展了8.8级摩擦型高强螺栓连接件的推出试验,提出了摩擦型高强螺栓连接件的抗剪承载力计算方法、荷载-滑移本构等。

如上所述,目前提出的螺栓连接件均用于钢-普通混凝土组合构件,且要求混凝土层的厚度较厚。本文拟提出一种新型可拆卸式抗剪连接件,并对其抗剪性能进行试验研究。该新型连接件是采用高强螺栓及预埋在UHPC薄层中的带垫加长套筒的构造方式来取代大直径焊接栓钉连接件,其工作机理是高强螺栓传递钢梁与UHPC层之间的剪力,加长套筒的垫片用来提供抗掀起力。设计并开展了6组钢-超薄UHPC组合构件螺栓连接件推出试验,包括5组高强螺栓及1组负泊松比螺栓连接件,研究了推出试件的荷载-滑移曲线特征及破坏模式,讨论了不同螺栓类型、高强螺栓直径及长径比等参数对抗剪承载力、抗剪刚度等力学性能的影响规律,为应用新型螺栓连接件的钢-超薄UHPC组合桥面体系的设计提供参考。

1 推出试验设计 1.1 新型抗剪连接件的设计图 1展示了现有的螺栓抗剪连接件构造。这5种螺栓连接件均应用于钢-普通混凝土组合构件,且要求混凝土板的厚度较厚,现有研究采用的混凝土板厚度介于100~500 mm[7-9, 12-13]。另外前4种螺栓连接构造,如需拆卸、更换混凝土板时,均需提升混凝土板才能使螺栓与钢构件分离,拆卸工作较为不便。本文针对UHPC板厚介于30~60 mm的钢-超薄UHPC组合构件,提出一种钢与预制UHPC薄板之间可拆卸的抗剪连接件,该连接构造由预埋在UHPC薄板的带垫加长套筒与高强螺栓组成。具体构造形式见图 2。

|

图 1 现有螺栓连接构造形式 Fig. 1 Configuration of existing bolt connectors |

|

图 2 新型螺栓连接构造形式 Fig. 2 Configuration of the novel bolt connector |

关于螺栓连接件的抗剪性能研究,大多采用高强度螺栓,这样在保证抗剪承载力的前提下,可有效减少抗剪连接件的数量。因此,本文采用的高强螺栓及带垫加长套筒的强度等级均为8.8级,高强螺栓的型号分别为M12×40、M16×30、M16×40、M16×50、M20×40。关于UHPC板中预埋的带垫加长套筒,采用传统的加长套筒在非连接端采用焊接垫片的方式进行制作,其型号同高强螺栓型号,且一一对应。

另外,本文采用一种新型的负泊松比螺栓,该螺栓由同济大学材料科学与工程学院严彪教授提出。负泊松比螺栓的型号规格为M16×40,其螺纹、螺牙及螺距等参数与高强螺栓相同。其构造见图 3,可以看出螺栓杆内部为镂空结构,通过3D打印在螺栓杆内部形成有多个镂空空腔,镂空空腔的长度方向与杆轴方向平行,使得螺栓杆的径向截面均匀分布有多个镂空区域,构成具备负泊松比结构的螺栓。负泊松比螺栓的核心是镂空空腔为多层内折等边十六边星形,在受到轴向拉力或径向的剪切力时,多层内折等边十六边星形受到逐层的拉力,等边十六边星形收腰处逐步产生膨胀,继而转变为沿螺栓杆轴方向分布。

|

图 3 负泊松比螺栓 Fig. 3 Negative Poisson's ratio bolt |

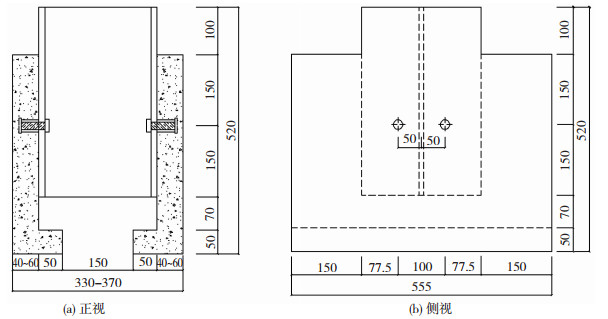

试验共设计6组推出试件,包括5组高强螺栓及1组负泊松比螺栓推出试件,每组共设计3个试件。推出试件考虑的试验参数主要包括:螺栓类型、螺栓直径、螺栓长径比,各组试件主要设计参数见表 1,各个构造的尺寸见图 4。推出试件的几何尺寸依据欧洲规范Eurocode 4的相关规定进行设计[14],由两块UHPC薄板与一个热轧宽翼缘H型钢组成,在H型钢两侧分别布置两个新型螺栓连接件,螺栓连接件横向间距为100 mm,推出试件的具体尺寸见图 5。

| 表 1 试件设计参数 Tab. 1 Design parameters of specimens |

|

图 4 各组螺栓连接件细部构造尺寸(mm) Fig. 4 Detailed dimensions of each group of bolt connectors (mm) |

|

图 5 推出试件的几何尺寸(mm) Fig. 5 Dimensions of push-out specimens (mm) |

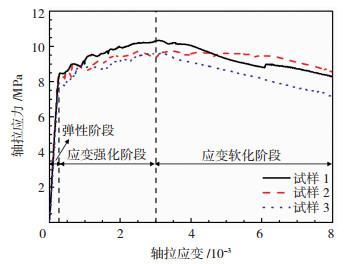

本文采用的UHPC为常温养护型高应变强化UHPC,由UHPC预混料和掺量为2%的平直型钢纤维组成,UHPC的基体配合比和钢纤维的特征参数分别见表 2、3。细集料采用粒径为0.1~0.3 mm的石英砂,磨细填料采用粒径为38 μm,密度为2.65 g·cm-3的磨细石英粉。UHPC基本力学性能为:100 mm立方体抗压强度平均值为154.6 MPa。经狗骨头形的轴拉试件直接拉伸试验测得的UHPC轴拉应力-应变关系曲线见图 6。试件中采用的H型钢的钢材型号为Q345B,厂家提供的H型钢力学性能见表 4。

| 表 2 UHPC基体配合比 Tab. 2 Mix proportions of UHPC matrix |

| 表 3 钢纤维特征参数 Tab. 3 Characteristic parameters of steel fiber |

|

图 6 高应变强化UHPC轴拉应力-应变曲线 Fig. 6 Stress-strain curves of high strain hardening UHPC |

| 表 4 H型钢的材料力学性能 Tab. 4 Mechanical properties of H-shaped steel |

推出试件加载采用300 t电液伺服压力试验机,加载装置见图 7。根据欧洲规范Eurocode 4的规定[14],正式加载之前需要进行预加载以稳定试件和消除钢梁和UHPC板之间的自然黏结力。因此试验加载分为两个阶段,第一阶段为预加载,采用力控制加载方式,加载至50 kN,加载速率为0.2 kN/s,反复加载4次,目的是消除钢梁与UHPC板之间的自然黏结力。正式加载时采用位移控制的加载方式,加载速率为0.15 mm/min,对试件持续加载直至试件破坏。在推出试件左右两边的连接件位置布置4个精度为0.001 mm的光栅位移传感器,用来测量加载过程中钢梁与UHPC板之间的相对滑移。

|

图 7 加载装置 Fig. 7 Test setup |

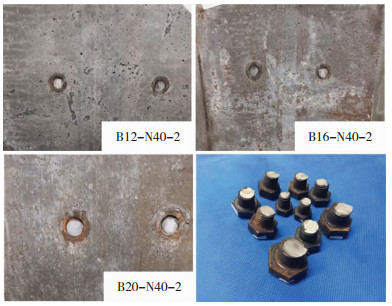

除试件B20-N40-1、B16-N50-1~2为单侧螺栓杆被剪断,其他试件均为双侧螺栓杆被同时剪断,图 8展示了被剪断的高强螺栓和剪断后的预制薄层UHPC板破坏,可以看出高强螺栓的断裂面较为平整,为脆性断口。对于大部分UHPC薄板来说,由于预埋于UHPC板的带垫加长套筒增大了螺栓连接件与UHPC的接触面积,减小了连接件下侧UHPC的应力集中,故带垫加长套筒下侧的UHPC无破坏。而试件B16-N30-1出现带垫加长套筒底部的UHPC局部剥离破坏,且范围很小,见图 9。图 10展示了负泊松比螺栓破坏,其破坏模式为沿径向分布的内部构造转变为沿螺栓杆轴方向的拉断破坏。卸载后采用扳手将未被剪断的螺栓连接件从套筒中拧出,见图 11,可以看出,高强螺栓在达到抗剪承载力之前发生了有限的塑性变形,但其不影响拆卸工作的便捷性。

|

图 8 高强螺栓连接试件破坏 Fig. 8 Failure mode of high-strength bolt specimens |

|

图 9 UHPC局部剥离破坏 Fig. 9 Local debonding of UHPC |

|

图 10 负泊松比螺栓破坏 Fig. 10 Failure mode of negative Poisson's ratio bolts |

|

图 11 试件B16-N50-2拆卸 Fig. 11 Disassembled specimen B16-N50-2 after test |

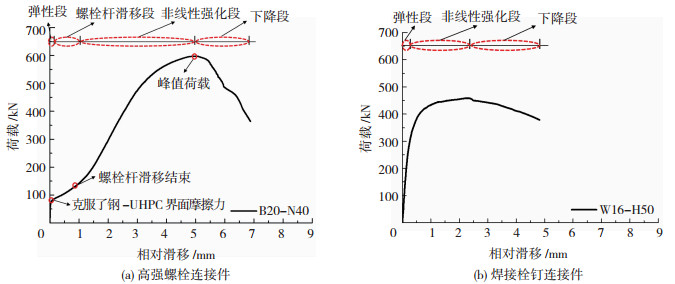

图 12为各个推出试件的荷载-相对滑移曲线,荷载为4个抗剪连接件承担的总剪力,滑移为4个位移传感器实测相对滑移的平均值。从图 12可看出,对于高强螺栓连接件,该类型抗剪连接件的荷载-滑移曲线不同于传统焊接栓钉的荷载-滑移曲线(图 13(b)),主要是因为螺栓杆与螺栓孔壁之间的间隙,其典型曲线主要分为弹性段、螺栓杆滑移段、非线性强化段和下降段。在加载初期,各试件均处于弹性阶段,钢板和UHPC的界面相对滑移随荷载增大而线性增大,荷载增加到一定值(60~80 kN)时,由于螺栓杆与螺栓孔壁之间存在间隙,螺栓杆出现滑移,剪切刚度相对减小,但滑移量非常有限。随着荷载的继续增大,滑移量随着荷载的增大而非线性增加。极限承载力之后,荷载-滑移曲线下降段较短,螺栓出现脆性断裂。典型的高强螺栓抗剪连接件和传统焊接栓钉抗剪连接件的荷载-滑移曲线见图 13,图 13(b)展示了焊接栓钉直径为16 mm,栓钉高度为50 mm的典型荷载-滑移曲线。对于负泊松比螺栓来说,随着施加的剪力逐渐增大,负泊松比螺栓内部原本由杆轴径向分布的钢丝逐步转变为沿杆轴方向的拉断破坏,呈现出延性破坏。

|

图 12 各组试件荷载-相对滑移曲线 Fig. 12 Load-relative slip curves of each group of specimens |

|

图 13 不同抗剪连接件典型的荷载-相对滑移曲线 Fig. 13 Typical load-relative slip curves of different shear connectors |

表 5汇总了各组推出试件的峰值荷载、峰值滑移、极限滑移及其平均值和变异系数,这里的极限滑移指的是峰值荷载下降10%所对应的相对滑移。从表 5可看出,极限滑移随高强螺栓直径的增大而增大,而高强螺栓的长径比对极限滑移影响较小。M20高强螺栓连接件的平均极限滑移为6.24 mm,略大于Eurocode 4规定的延性抗剪连接件相对滑移的下限值6 mm,而M12、M16的高强螺栓连接件的平均极限滑移则小于Eurocode 4规定的延性抗剪连接件相对滑移的下限值。与同直径同强度的其他螺栓连接件相比,因为预埋在UHPC中的带垫加长套筒有效约束了高强螺栓杆的弯曲变形,导致其极限滑移相对较小。因此若在组合结构桥梁中应用该新型高强螺栓连接件,为满足钢-UHPC组合界面的滑移需求,同时减少抗剪连接件的数量,可采用较大直径的高强螺栓连接件。

| 表 5 推出试验结果汇总 Tab. 5 Push-out test results |

图 14展示了不同螺栓直径、不同螺栓长径比、不同螺栓类型的荷载-滑移曲线对比,为清楚展示各参数影响规律,荷载-滑移曲线均采用各组试件的拟合平均曲线。由图 14(a)可以看出,UHPC板厚相同时,高强螺栓直径越大,对应的抗剪承载力和极限滑移越大。而不同的高强螺栓长径比对抗剪承载力和极限滑移影响不大,见图 14(b)。值得注意的是,直径为16 mm时,B16-N30呈现出最大的极限滑移,这可能是因为在施加剪力的过程中,由于预埋的长径比较小的带垫加长套筒没有长径比较大的带垫加长套筒对高强螺栓的约束效应强,导致螺栓杆产生倾斜,继而使螺栓的受力状态由在高约束状况下接近于纯剪切的受力状态转变为低约束状态下的弯剪复合受力状态,造成套筒底部的应力集中,从而提高试件的滑移,但稍微降低了抗剪承载力,这也就解释了仅有B16-N30-1、B16-N30-3试件产生了带垫加长套筒底部大约1 mm范围的UHPC局部剥离破坏,见图 9。对于负泊松比螺栓而言,其抗剪承载力明显低于高强螺栓连接件的抗剪承载力,但延性却大大提高,见图 14(c)。

|

图 14 各组试件参数分析 Fig. 14 Parametric analysis of each group of specimens |

针对不同类型抗剪连接件的抗剪刚度计算方法有很多种,主要分为经验系数法和基于荷载-滑移曲线的割线刚度法。考虑到割线刚度法不受抗剪连接件的类型、混凝土类型、混凝土强度等因素的影响,本文拟采用基于荷载-滑移曲线的割线刚度来计算高强螺栓连接件的抗剪刚度。然而,不同割线刚度法采用的起点和终点不尽相同,Eurocode 4[14]建议割线的起点为原点,终点为0.7倍抗剪承载力对应的荷载滑移点,而Johnson等[15]则指定起点为原点,终点为0.5倍抗剪承载力对应的荷载-滑移点。另外,Qi等[16]建议的抗剪刚度为相对滑移为0.2 mm和2 mm对应的割线刚度。根据不同方法计算的抗剪刚度见表 6,可以看出,文献[14-15]提出的计算方法所得到的高强螺栓连接件的抗剪刚度离散性较大,这是因为现有的计算方法主要基于焊接栓钉试验结果推导而来,而忽略了高强螺栓连接件中螺栓杆与螺栓孔之间的间隙。而文献[16]的抗剪刚度计算值的变异系数较小,这是因为以0.2 mm对应的荷载-滑移点为起点可有效减轻螺栓杆滑移段对抗剪刚度计算的影响,故本文建议采用文献[16]建议的抗剪刚度计算公式进行新型高强螺栓抗剪刚度计算。

| 表 6 各试件剪切刚度 Tab. 6 Shear stiffness of each specimen |

对于负泊松比螺栓而言,抗剪刚度同样明显小于高强螺栓连接件的抗剪刚度,且表现出较小的离散性。因此,在负泊松比螺栓连接件抗剪刚度和抗剪承载力均较小的前提下,可将高强螺栓和负泊松比螺栓联合应用于钢-UHPC组合构件中,高强螺栓连接件用于钢-UHPC组合构件的正弯矩区段,负泊松比螺栓则用于负弯矩区段,这样在高强螺栓连接件有效约束钢构件与UHPC间滑移、保证钢构件与UHPC组合作用的前提下,也可以有效减小负弯矩区段UHPC所受到的拉应力,避免负弯矩区段UHPC出现开裂。

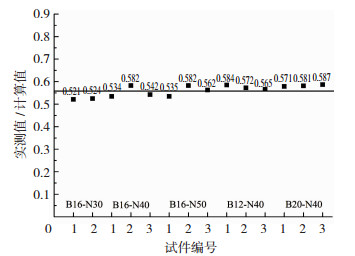

2.5 抗剪承载力由现行GB 50017—2017《钢结构设计标准》[17]中焊接栓钉的抗剪承载力计算公式分析可知,连接件的抗剪承载力主要与混凝土的抗压强度和栓钉的抗拉强度有关。由于UHPC的超高抗压强度以及预埋带垫套筒对高强螺栓的高约束效应,抗剪性能不受混凝土强度控制,在此比较高强螺栓的抗剪承载力实测值与高强螺栓的抗拉强度计算值,见图 15,可以看出高强螺栓的抗剪承载力约为螺栓抗拉强度计算值的55.8%。

|

图 15 高强螺栓实测抗剪承载力与螺栓抗拉强度对比 Fig. 15 Comparison between measured shear capacity and calculated tensile strength of high-strength bolts |

与图 1已有的钢混组合螺栓连接件试验结果对比[6-7, 12],在相同直径和强度的前提下,本文提出的新型高强螺栓连接件抗剪承载力相对较大,这是因为UHPC的超高抗压强度以及预埋的带垫套筒对高强螺栓的高约束效应,限制了螺栓的弯曲变形,使得螺栓基本处于纯剪状态,而其他几种则处于弯剪复合状态。

3 结论1) 提出了一种应用于钢-超薄UHPC组合构件的新型可拆卸式抗剪连接构造形式,由高强螺栓、预埋在超薄UHPC板的带垫加长螺母组成,有利于钢-UHPC组合结构的快速装配式安装、更换、循环利用。

2) 开展了5组高强螺栓连接和1组负泊松比螺栓连接的推出试验,推出试件的破坏形态均为螺栓杆被剪断,UHPC板表面无损坏,破坏后的试件方便拆卸。

3) 对于高强螺栓连接件来说,该类型抗剪连接件的荷载-滑移曲线不同于传统焊接栓钉的荷载-滑移曲线,主要是因为螺栓杆与螺栓孔之间的间隙,其典型曲线主要分为弹性段、螺栓杆滑移段、非线性强化段和下降段。

4) UHPC板厚相同时,高强螺栓直径越大,则对应的抗剪承载力和极限滑移越大。随着高强螺栓直径越大,极限滑移逐渐满足Eurocode 4规定的延性抗剪连接件的滑移需求。而不同的高强螺栓长径比对抗剪承载力和极限滑移影响不大。高强螺栓连接件的抗剪承载力约为螺栓抗拉强度的55.8%。

5) 负泊松比螺栓连接件的抗剪承载力、抗剪刚度均相对较小,但表现出良好的延性,建议将负泊松比应用于钢-UHPC组合构件的负弯矩区段,在满足负弯矩区段不需要很高抗剪承载力的需求下,可以有效减小负弯矩区段UHPC所受到的拉应力,降低UHPC的开裂风险。

| [1] |

王俊颜, 耿莉萍, 郭君渊, 等. UHPC的轴拉性能与裂缝宽度控制能力研究[J]. 哈尔滨工业大学学报, 2017, 49(12): 165. WANG Junyan, GENG Liping, GUO Junyuan, et al. Experimental study on crack width control ability of ultra-high performance concrete[J]. Journal of Harbin Institute of Technology, 2017, 49(12): 165. DOI:10.11918/j.issn.036706234.201705148 |

| [2] |

黄卫. 大跨径桥梁钢桥面铺装设计[J]. 土木工程学报, 2007, 40(9): 65. HUANG Wei. Design of deck pavement for long-span steel bridges[J]. China Civil Engineering Journal, 2007, 40(9): 65. DOI:10.15951/j.tmgcxb.2007.09.004 |

| [3] |

邵旭东, 张松涛, 张良, 等. 钢-超薄UHPC层轻型组合桥面性能研究[J]. 重庆交通大学学报(自然科学版), 2016, 35(1): 22. SHAO Xudong, ZHANG Songtao, ZHANG Liang, et al. Performance of light-type composite bridge deck system with steel and ultra-thin UHPC layer[J]. Journal of Chongqing Jiaotong University (Natural Science), 2016, 35(1): 22. DOI:10.3969/j.issn.1674-0696.2016.01.05 |

| [4] |

刘扬, 曾丹, 曹磊, 等. 钢-UHPC组合结构桥梁研究进展[J]. 材料导报, 2021, 35(3): 3104. LIU Yang, ZENG Dan, CAO Lei, et al. Advances of steel-UHPC composite bridge[J]. Materials Reports, 2021, 35(3): 3104. DOI:10.11896/cldb.19090024 |

| [5] |

HIGASHIYAMA H, YOSHIHDA K, INAMOTO K, et al. Fatigue of headed studs welded with improved ferrules under rotating shear force[J]. Journal of Constructional Steel Research, 2014, 92: 211. DOI:10.1016/j.jcsr.2013.09.012 |

| [6] |

KWON G, ENGELHARDT M, KLINGNE R. Behavior of post-installed shear connectors under static and fatigue loading[J]. Journal of Constructional Steel Research, 2010, 66(4): 532. DOI:10.1016/j.jcsr.2009.09.012 |

| [7] |

KWON G, ENGELHARDT M, KLINGNE R. A case study of bridge strengthening through the use of post-installed shear connectors[C]//Structures Congress 2010. Orlando: Structural Engineering Institute of the ASCE, 2010: 666

|

| [8] |

KWON G, ENGELHARDT M, KLINGNE R. Experimental behavior of bridge beams retrofitted with post-installed shear connectors[J]. Journal of Bridge Engineering, 2011, 16(4): 536. DOI:10.1061/(ASCE)BE.1943-5592.0000184 |

| [9] |

CHEN Y, ZHAO Y, WEST J, et al. Behaviour of steel-precast composite girders with through-bolt shear connectors under static loading[J]. Journal of Constructional Steel Research, 2014, 103: 168. DOI:10.1016/j.jcsr.2014.09.001 |

| [10] |

DAI X, LAM D, SAVERI E. Effect of concrete strength and stud collar size to shear capacity of demountable shear connectors[J]. Journal of Structural Engineering, 2015, 141(11): 04015025-1. DOI:10.1061/(ASCE)ST.1943-541X.0001267 |

| [11] |

WANG Junyan, GUO Junyuan, JIA Liangjiu, et al. Push-out tests of demountable headed stud shear connectors in steel-UHPC composite structures[J]. Composite Structures, 2017, 170: 69. DOI:10.1016/j.compstruct.2017.03.004 |

| [12] |

杨飞, 刘玉擎, 姜智博, 等. 新型钢混螺栓连接件抗剪性能试验[J]. 中国公路学报, 2018, 31(12): 50. YANG Fei, LIU Yuqing, JIANG Zhibo, et al. Experiment on shear performance of novel steel-concrete bolted connector[J]. China Journal of Highway and Transport, 2018, 31(12): 50. DOI:10.19721/j.cnki.1001-7372.2018.12.004 |

| [13] |

LIU Xinpei, BRADFORD M, LEE M. Behavior of high-strength friction-grip bolted shear connectors in sustainable composite beams[J]. Journal of Bridge Engineering, 2014, 141(6): 04014149. DOI:10.1061/(ASCE)ST.1943-541X.0001090 |

| [14] |

European Committee for Standardization. Eurocode 4—design of composite steel and concrete structures: EN 1994-2: 2005[S]. Brussels: CEN, 2005

|

| [15] |

JOHNSON R, MAY I. Partial-interaction design of composite beams[J]. Structural Engineer, 1975, 8(53): 305. |

| [16] |

QI Jianan, WANG Jingquan, LI Ming, et al. Shear capacity of stud shear connectors with initial damage: experiment, FEM model and theoretical formulation[J]. Steel and Composite Structures, 2017, 25(1): 79. DOI:10.12989/scs.2017.25.1.079 |

| [17] |

中华人民共和国住房和城乡建设部. 钢结构设计标准: GB 50017—2017[S]. 北京: 中国建筑工业出版社, 2017 Ministry of Housing and Urban-Rural Development of the People's Republic of China. Code for design of steel structure: GB 50017—2017[S]. Beijing: China Architecture & Building Press, 2017 |

2023, Vol. 55

2023, Vol. 55