2. 同济大学 材料科学与工程学院, 上海 201804

2. School of Materials Science and Engineering, Tongji University, Shanghai 201804, China

负泊松比钢筋(negative Poisson’s ratio rebar, NPR钢筋)是一种具有负泊松比特性(受力时体积产生微膨胀,且拉断时不发生局部颈缩现象)以及高强度和高延性等良好性能的新型建筑材料[1],然而在普通钢筋混凝土结构中,钢筋强度过高会使钢筋混凝土结构在服役状态下产生较大的裂缝。超高性能混凝土(ultra high performance concrete, UHPC)是一种新型纤维增强水泥基复合材料[2-4],其具有较高的抗拉强度[5-6]和抗压强度[7],其中高应变强化型UHPC有较好的裂缝控制能力[8],是高强钢筋的良好载体。使用高强钢筋-UHPC结构有利于提高结构的承载力与延性[9-11],目前已有学者进行了普通高强钢筋与UHPC的黏结性能试验,主要是探究锚固长度、保护层厚度、钢筋直径等参数的变化对两者黏结性能的影响[12-15],然而NPR钢筋与UHPC间的黏结性能尚未见到相关研究文献。本文通过拉拔试验对NPR钢筋与UHPC的黏结性能展开研究,并采用声发射技术对其黏结滑移破坏模式及内部损伤演化过程进行分析。

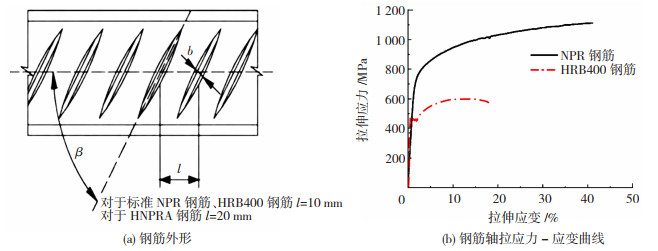

1 试验内容 1.1 试验材料及性能试验采用钢筋直径均为16 mm,钢筋种类分别为普通NPR钢筋、肋间距离增大1倍的NPRA钢筋(力学性质与普通NPR钢筋相同)及HRB400钢筋,钢筋外形参数见图 1(a),其中HRB400钢筋外形与普通NPR钢筋相同,外形系数为0.058;钢筋轴拉应力-应变曲线见图 1(b),NPR钢筋平均极限抗拉强度约为1 123 MPa,平均断后伸长率约为41%,兼具高强度及高延性。为保证结构具有足够的安全储备,按照无明显屈服点钢筋的屈服强度确定方法(取残余应变为0.2%),确定NPR钢筋的屈服强度为650 MPa。

|

图 1 钢筋外形参数及轴拉曲线 Fig. 1 Shape parameters and axial tension curves of rebar |

试验所用UHPC基体体积配合比见表 1,钢纤维性能参数见表 2,所用钢纤维体积掺量分别为1%、2%和2.5%,分别配置出应变软化型、低应变强化型、高应变强化型3种UHPC,其基本力学性能见表 3。

| 表 1 UHPC基体体积配合比 Tab. 1 Mix proportion of UHPC |

| 表 2 纤维力学性能 Tab. 2 Mechanical properties of fibre |

| 表 3 UHPC基本力学性能 Tab. 3 Basic mechanical properties of UHPC |

拉拔试件制作时先将钢筋水平居中放置在模具中,之后沿钢筋轴向进行浇筑,模具两端使用30 mm长塑料管将UHPC与钢筋隔离,防止加载时端部局部破坏,试件在室温养护1 d后拆模,之后在标准条件下养护28 d后进行试验。试验使用300 kN微机控制电子伺服万能试验机进行加载,将位移传感器固定于钢筋自由端测量钢筋自由端滑移,荷载及位移数据由电脑自动采集,试验正式加载前进行预加载,预加载速度1.5 mm/min,当荷载达到0.5 kN时预加载结束进入正式加载,加载速度1 mm/min,滑移达到10 mm时试验结束。

拉拔试验编号规则:编号第1部分为UHPC种类,高应变强化型编号H,低应变强化型编号L,应变软化型编号S,每组3个试件;编号第2部分为钢筋种类,普通NPR钢筋编号为NPR、肋间距离增大100%的NPR钢筋编号为NPRA,标准外形HRB400钢筋编号为400,每组3个试件;编号第3部分为钢筋锚固长度,取锚固长度48、64、80 mm对应编号分别为3D、4D、5D,每组3个试件;编号第4部分为保护层厚度,取保护层厚度30、40、50 mm对应编号分别为30、40、50,每组2个试件;具体分组及拉拔试验结果见表 4。其中除保护层厚度变化试件为150 mm长棱柱体外,其他试件尺寸均为150 mm立方体。

| 表 4 试验结果 Tab. 4 Test results |

结构或材料在产生微小损伤和裂缝时会以声波形式将能量释放并产生相应的声信号,通过传感器将声信号收集,并经过相应软件处理,可得到声发射信号参数;同时系统可对声发射信号通过时差定位的方式得到结构内部损伤点的分布情况。

首先参考ASTM规范使用0.5 mm的2B铅笔通过断芯的方法测定试件内部波速以及环境噪音,测定后将波速输入系统。在试块正反两面对称选取8个定位点,声发射试验装置及传感器布置点位见图 2,通过耦合剂和胶枪将传感器固定在试件表面,之后对立方体试件同时进行拉拔试验及声发射试验,并同时结束。试验前置放大器增益为40 dB,带宽为20~200 kHz采样频率3 MHz,门限为15 mV。

|

图 2 声发射试验装置 Fig. 2 Setup of acoustic emission test device |

拉拔试验结果见表 4,由于钢筋锚固长度较小,假设黏结应力沿钢筋长度方向均匀分布,由式(1)可得平均最大黏结应力τu。

| $ \tau_{\mathrm{u}}=\frac{F_{\mathrm{u}}}{{\rm{ \mathsf{π} }} d l_{\mathrm{a}}} $ | (1) |

式中:τu为平均最大黏结应力,Fu为极限拉拔荷载,la为锚固长度,d为钢筋直径。

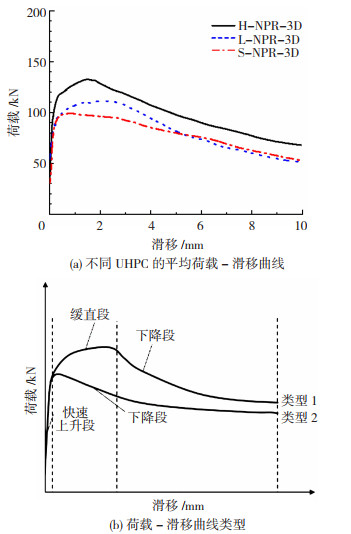

2.1 UHPC种类对黏结性能的影响图 3(a)反映了UHPC种类对拉拔试验平均荷载-滑移曲线的影响;NPR钢筋在UHPC中的荷载-滑移曲线可按图 3(b)分为两种类型,曲线按斜率变化可分为快速上升段、缓直段及下降段。

|

图 3 UHPC种类对荷载-滑移曲线的影响 Fig. 3 Load-slip curves under different UHPC types |

对于高应变强化型和低应变强化型UHPC,两者破坏模式均为拔出破坏,破坏时NPR钢筋均未屈服,曲线发展规律相似,曲线类型为图 3(b)的类型1;加载初期,钢筋受力后黏结力从加载端逐渐向自由端传递,此时为曲线的快速上升段,斜率较大,荷载快速增长,滑移增长缓慢;当达到极限拉拔荷载的80%左右时,曲线进入缓直段,此时曲线斜率开始减小,荷载增长放缓,滑移开始加速增长,直到达到极限拉拔荷载并维持一段时间后曲线出现拐点,荷载减少,滑移持续快速增加,此时曲线进入下降段。然而对于应变软化型UHPC,曲线类型为图 3(b)的类型2,没有明显的缓直段;这是由于应变软化型UHPC纤维掺量较少,抗拉强度及延性低,难以抵御黏结力导致的内部环向拉应力,使得裂缝扩展至试件表面,产生竖向贯通裂缝,使得破坏呈现一定的脆性。结合表 4,S-NPR-3D、L-NPR-3D和H-NPR-3D组试件的平均最大黏结应力分别为43.2、45.8和52.3 MPa,高应变强化型UHPC相较低应变强化型和应变软化型UHPC的平均最大黏结应力提升约14.3%、21.6%,且发生拔出破坏时试件表面未出现裂缝,因此高应变强化型UHPC与NPR钢筋的黏结性能明显高于另外两种UHPC。

2.2 钢筋种类对黏结性能的影响图 4为不同钢筋在高应变强化型UHPC中的平均荷载-滑移曲线,在3D的锚固长度下,对于NPR钢筋,发生拔出破坏时钢筋均未屈服,对于HRB400钢筋,拔出时钢筋均已屈服,这是由于NPR钢筋有较高的屈服强度,达到屈服强度所需锚固长度也要更大。NPR钢筋的荷载滑移曲线与HRB400钢筋的荷载滑移曲线前期发展趋势相似,曲线经历了快速上升段和缓直段;然而在下降段,NPR钢筋和HRB400钢筋表现出较大的不同。对于HRB400钢筋,荷载达到峰值后曲线下降得较为缓慢,且在下降段出现一定的回弹,在滑移达到10 mm时仍能保持较高的残余荷载,约为极限拉拔荷载的88.1%,表现出良好的延性。而对于NPR钢筋,曲线下降较为迅速且并未出现回弹现象,在滑移达到10 mm时的残余荷载仅为极限拉拔荷载的67.6%。这是由于NPR钢筋的负泊松比特性导致其在受力后横截面较大使得NPR钢筋对混凝土材料的破坏更为严重,发生黏结滑移破坏后NPR钢筋与UHPC间靠摩擦力维持的黏结力大大降低。

|

图 4 不同钢筋种类下的平均荷载-滑移曲线 Fig. 4 Load-slip curves under different rebar types |

对于肋间距增大100%的NPRA钢筋,破坏形态与普通NPR钢筋相同, 试件平均极限拉拔荷载并未出现明显下降,且曲线发展趋势与普通NPR钢筋相似;结合表 4,H-NPR-3D和H-NPRA-3D组的平均最大黏结应力分别为52.3、55.3 MPa,因此肋间距的改变对NPR钢筋的平均最大黏结应力影响并不明显。然而在荷载相同时,H-NPRA-3D组的滑移明显大于H-NPR-3D组,可见肋间距增大对NPR钢筋与混凝土之间的咬合及滑移有一定的影响。

2.3 锚固长度对NPR钢筋黏结性能的影响图 5(a)可见不同锚固长度的钢筋其荷载-滑移曲线呈相似趋势,破坏形态均为拔出破坏,比较不同锚固长度的情况,随着钢筋锚固长度的增加,极限拉拔荷载明显增加,而UHPC基体始终未出现劈裂现象,这是因为高应变强化型UHPC内部大量的钢纤维桥接了裂缝,试件内部应力分布更均匀,因此可以承受更大的拉拔力。从表 4可见,H-NPR-3D、H-NPR-4D和H-NPR-5D组试件的平均最大黏结应力分别为52.3、47.2、40.8 MPa,随着锚固长度的增加试件平均最大黏结应力逐渐降低。

|

图 5 锚固长度对黏结性能的影响 Fig. 5 Influence of embedded depth on bond behavior |

图 5(b)显示了锚固长度变化对加载端钢筋最大拉应力的影响,随着锚固长度的增加NPR钢筋加载端最大拉应力增加幅度变小,锚固长度为3D、4D和5D条件下加载端钢筋平均最大应力分别为628.7、754.5以及816.6 MPa,对于16 mm的NPR钢筋其在高应变强化型UHPC中锚固长度为4D以上时才能使NPR钢筋达到其屈服强度(650 MPa)。

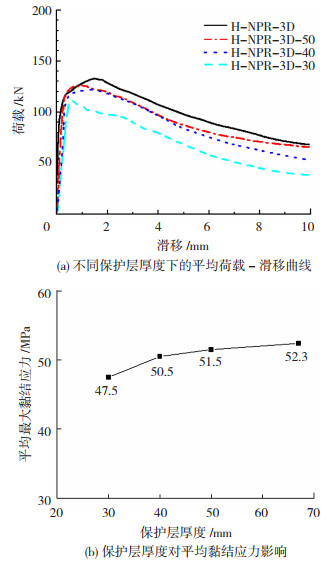

2.4 保护层厚度对NPR钢筋黏结性能的影响图 6(a)为不同保护层厚度下的平均荷载-滑移曲线,对于保护层厚度为40、50 mm的棱柱体试件,破坏形态均为拔出破坏,钢筋未屈服,荷载-滑移曲线趋势与立方体试件相似,曲线为图 3(b)中类型1;但对于保护层厚度为30 mm的试件,其在破坏时纵向裂缝扩展至表面,曲线在经过快速上升段后直接进入下降段,曲线为图 3(b)中的类型2,相较保护层厚度较大时,其破坏呈现一定的脆性。从图 6(b)可见,当保护层厚度从30 mm增加至40 mm,钢筋平均最大黏结应力有明显的提高,之后随着保护层厚度的增大,拉拔试件的平均最大黏结应力基本保持不变;这是因为保护层厚度超过40 mm时,基体已经足以抵抗内部环向拉应力,因此进一步增大保护层厚度不会对平均极限黏结应力产生明显影响。

|

图 6 保护层厚度对黏结性能的影响 Fig. 6 Influence of protective layer thickness on bond behavior |

钢筋在拔出过程中,随着拉力的增加,使得UHPC内部产生裂缝和损伤,发出的声信号以波的形式表现,每个波形振幅-持续时间曲线下的面积即为损伤时产生的声发射能量,其大小可以反映损伤的剧烈程度。

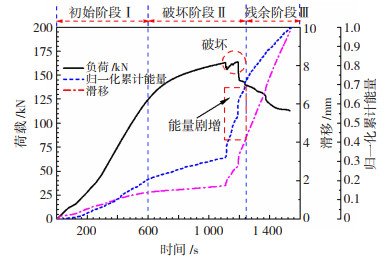

图 7显示了H-NPR-5D试件在发生黏结滑移破坏时,时间与声发射累计能量、荷载及滑移的关系,NPR钢筋与高应变强化型UHPC的黏结滑移破坏根据曲线斜率变化可分为三个阶段,分别为初始阶段Ⅰ、破坏阶段Ⅱ及残余阶段Ⅲ。

|

图 7 荷载、滑移与声发射累计能量演化特征 Fig. 7 Evolution characteristics of load, slip, and acoustic emission cumulative energy |

Ⅰ阶段,随着荷载的逐渐增加,滑移开始缓慢增长,此时黏结力主要由胶结力和机械咬合力组成,黏结力从试件加载端逐渐向自由端传递,沿钢筋锚固长度方向上应力开始分布不均,NPR钢筋与UHPC间的胶结界面逐渐被破坏,靠近加载端的咬合齿开始产生错动并出现裂缝,逐渐向外释放能量。

随着荷载进一步增加,进入Ⅱ阶段,此时荷载增长开始放缓,滑移增长基本停止,沿着钢筋锚固长度方向上黏结应力开始重新分布,能量释放变缓,黏结力主要为机械咬合力;当荷载接近峰值时,UHPC基体内部已积累大量损伤,由于钢纤维的桥接作用基体并未出现劈裂,但陆续有钢纤维拔出,接着新的钢纤维继续桥接裂缝,荷载曲线呈现下降一小段后又再次上升的现象,直到内部损伤产生的能量积累到某一数值,突然爆发;这时NPR钢筋与UHPC间的咬合齿忽然被剪断,连带咬合齿附近的部分钢纤维被剪断,发出人耳可辨别的剧烈声响,此时荷载忽然下降,释放大量能量,滑移快速增长。图中可见归一化累计能量曲线和滑移曲线斜率的突然变大与锚固失效时刻形成了良好的对应关系。

继续加载,进入Ⅲ阶段,此时锚固已经失效,荷载逐渐降低,滑移呈线性增长,但随着钢筋的拔出,黏结应力导致的UHPC基体内部环向拉应力使基体继续产生裂缝,能量释放速度略微放缓,裂缝逐渐扩大并伴随纤维陆续拔出,在荷载曲线上呈阶梯状上下起伏,此时黏结力基本完全由磨阻力承担。

3.2 高应变强化型UHPC与NPR钢筋黏结滑移破坏损伤演化规律图 8为H-NPR-3D、S-NPR-3D、H-400-3D、H-NPRA-3D试件声发射试验内部损伤点分布情况,图 8(a)可见对于低应变强化型UHPC内部损伤点主要分布在钢筋周围,黏结力在基体中未能良好地传递,基体还未充分利用时钢筋与UHPC咬合齿已经破坏;对于图 8(b)高应变强化型UHPC在黏结滑移破坏过程中损伤点分布更为分散,这是由于大量分布的钢纤维桥接了损伤过程产生的微裂纹,使得基体利用更加充分,因此黏结性能得到了较大提升;而图 8(c)中H-400-3D试件,损伤点主要分布于试件加载端,这是由于HRB400屈服应力较小,仅靠下部UHPC便可以将钢筋良好地锚固;图 8(d)中H-NPRA-3D试件损伤点十分密集且集中,这是由于钢筋肋间距的增大造成局部的应力集中更为明显,靠近加载端UHPC基体此时已被压碎,被压碎的UHPC基体在力的作用下再次被压实并分布于肋前继续承载,因此肋间距的增大并未导致极限拉拔荷载的减小。

|

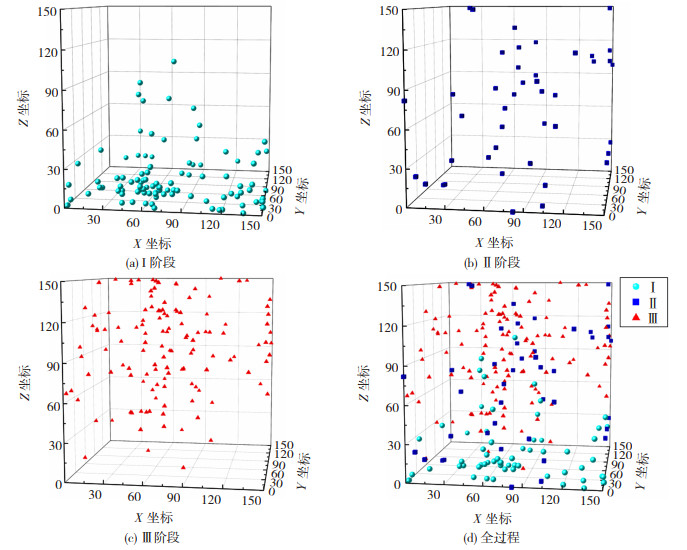

图 8 声发射损伤点定位 Fig. 8 Location of acoustic emission signal source |

图 9为H-NPR-5D试件黏结滑移破坏过程中的内部损伤发展情况,可见在Ⅰ阶段内部损伤较少,且主要集中在试件加载端及钢筋周围,呈倒锥形,此时NPR钢筋与UHPC咬合良好,黏结应力主要分布于加载端,加载端钢筋与UHPC咬合齿的部分错动使得基体产生损伤;Ⅱ阶段时由于黏结应力沿着钢筋逐渐开始进行重分部,结构内部产生的新损伤点较少且沿钢筋长度方向分布较为均匀;Ⅲ阶段时NPR钢筋与UHPC间咬合齿已破坏,黏结力主要由磨阻力提供,此时钢筋在拔出过程中UHPC基体内部裂缝逐渐向外扩展,从图中可见这一阶段由于大量钢纤维对裂缝的桥接作用,损伤点在基体内整体分布较为均匀。

|

图 9 损伤点演化特征 Fig. 9 Damage point evolution characteristics |

通过NPR钢筋与UHPC的中心拉拔试验,研究了不同参数对NPR钢筋与UHPC间黏结性能的影响规律,并使用声发射技术对两者的黏结滑移破坏模式及损伤开展过程进行分析。

1) NPR钢筋的负泊松比特性和高强度会导致发生黏结滑移破坏后的残余黏结力降低,相较应变软化型和低应变强化型UHPC,高应变强化型UHPC与NPR钢筋间具有更好的黏结性能。

2) 增加锚固长度可有效增加极限拉拔荷载,对于16 mm的NPR钢筋推荐锚固长度大于4倍钢筋直径。保护层厚度较小时,裂缝会扩展至表面,使破坏呈现一定的脆性。肋间距的增加会导致相同荷载下NPR钢筋的滑移明显增长,对最大黏结应力影响较小。

3) 结合声发射试验和拉拔试验,可将NPR钢筋与高应变强化型UHPC间的黏结滑移破坏过程分为初始、破坏和残余三个阶段,破坏阶段末是锚固失效的转折点,通过能量曲线和滑移曲线斜率变化可有效辨别两者间的锚固失效。

4) 黏结滑移破坏过程中,损伤点在前期主要集中在加载端,之后逐渐向自由端扩展,对于高应变强化型UHPC由于内部纤维良好的桥接作用,试件最终内部损伤点分布较为均匀,声发射试验可以较好地监测黏结滑移破坏的损伤演化情况。

| [1] |

SHU Wenshao, HUAI Shuaishang, HAI Baofeng, et al. Study on the mechanical properties of NPR steel bars and the bonding properties with marine concrete[J]. Construction and Building Materials, 2022, 316: 125721. DOI:10.1016/j.conbuildmat.2021.125721 |

| [2] |

MALEK N, MUHAMAD K, ZAHID M, et al. Evaluation of bond strength between normal concrete and high performance fiber reinforced concrete[J]. MATEC Web of Conferences, 2018, 195: 1015. DOI:10.1051/matecconf/201819501015 |

| [3] |

MISHRA O, SINGH S. An overview of microstructural and material properties of ultra-high performance concrete[J]. Journal of Sustainable Cement Based Materials, 2019, 1. DOI:10.1080/21650373.2018.1564398 |

| [4] |

赵筠, 廉慧珍, 金建昌. 钢-混凝土复合的新模式——超高性能混凝土(UHPC/UHPFRC)之一: 钢-混凝土复合模式的现状, 问题及对策与UHPC发展历程[J]. 混凝土世界, 2013(10): 50. ZHAO Yun, LIAN Huizhen, JIN Jianchang. A new mode of steel-concrete composite ultra high performance concrete (UHPC/UHPFRC): the current situation, problems and countermeasures of steel-concrete composite mode and the development history of UHPC[J]. Concrete World, 2013(10): 50. DOI:10.3969/j.issn.1674-7011.2013.10.010 |

| [5] |

WANG Junyan, GUO Junyuan. Damage investigation of ultra high performance concrete under direct tensile test using acoustic emission techniques[J]. Cement and Concrete Composites, 2018, 7205. DOI:10.1016/j.cemconcomp.2018.01.007 |

| [6] |

BIAN Chen, WANG Junyan, GUO Junyuan. Damage mechanism of ultra-high performance fibre reinforced concrete at different stages of direct tensile test based on acoustic emission analysis[J]. Construction and Building Materials, 2020, 267: 120927. DOI:10.1016/j.conbuildmat.2020.120927 |

| [7] |

YOO D Y, BANTHIA N. Mechanical properties of ultra-high performance fiber reinforced concrete: a review[J]. Cement and Concrete Composites, 2016, 73: 267. DOI:10.1016/j.cemconcomp.2016.08.001 |

| [8] |

王俊颜, 郭君渊, 肖汝诚, 等. 高应变强化超高性能混凝土的裂缝控制机理和研究[J]. 土木工程学报, 2017, 50(11): 10. WANG Junyan, GUO Junyuan, XIAO Rucheng, et al. Crack control mechanism and research of high strain strengthened ultra high performance concrete[J]. Journal of Civil Engineering, 2017, 50(11): 10. DOI:10.15951/j.tmgcxb.2017.11.002 |

| [9] |

AHMAD S, BAHIJ S, ALOSTA M, et al. Shear behavior of ultra high performance concrete beams reinforced with high-strength steel bars[J]. ACI Structural Journal, 2019, 116(4): 57. DOI:10.14359/51714484 |

| [10] |

GHASEMI S, ZOHREVAND P, MIRMIRAN A, et al. A super lightweight UHPC-HSS deck panel for movable bridges[J]. Engineering Structures, 2016, 113: 186. DOI:10.1016/j.engstruct.2016.01.046 |

| [11] |

SALEEM M, MIRMIRAN A, XIA J, et al. Ultra high performance concrete bridge deck reinforced with high-strength steel[J]. ACI Structural Journal, 2011, 105(8): 451. DOI:10.1061/(ASCE)ST.1943-541X.0000451 |

| [12] |

胡翱翔, 梁兴文, 史庆轩, 等. 高强钢筋与超高性能混凝土黏结性能试验研究[J]. 西安建筑科技大学学报(自然科学版), 2021, 53(4): 12. HU Aoxiang, LIANG Xingwen, SHI Qingxuan, et al. Experimental study on bond behavior between high strength steel bar and ultra high performance concrete[J]. Journal of Xi'an University of Architecture & Technology (Natural Science Edition), 2021, 53(4): 12. DOI:10.15986/j.1006-7930.2021.04.010 |

| [13] |

KHAKSEFIDI S, GHALEHNOVI M, BRITO J. Bond behaviour of high-strength steel rebar in normal (NSC) and ultra-high performance concrete (UHPC)[J]. Journal of Building Engineering, 2021, 33: 101592. DOI:10.1016/j.jobe.2020.101592 |

| [14] |

HU Aoxiang, LIANG Xingwen, SHI Qingxuan. Bond characteristics between high strength bars and ultra high performance concrete[J]. Journal of Materials in Civil Engineering, 2020, 32(1): 04019323. DOI:10.1061/(ASCE)MT.1943-5533.0002919 |

| [15] |

XIA J, MACKIE K, SALEEM M, et al. Shear failure analysis on ultra-high performance concrete beams reinforced with high strength steel[J]. Engineering Structures, 2011, 33(12): 3597. DOI:10.1016/j.engstruct.2011.06.023 |

2023, Vol. 55

2023, Vol. 55