2. 山西建筑工程集团有限公司,太原 030006;

3. 山西二建集团有限公司,太原 030013

2. Shanxi Construction Engineering Group Co. Ltd., Taiyuan 030006, China;

3. Shanxi Erjian Group Co. Ltd., Taiyuan 030013, China

套筒灌浆对接连接是预制混凝土结构中钢筋连接的常用形式,常用于梁-柱节点连接、剪力墙连接等,该连接的构造方式为:两钢筋对接放置于套筒,并注入灌浆料,实现钢筋间的连接。Ling等[1]的试验结果表明,套筒的几何形状对套筒灌浆连接的强度有显著影响。Lin等[2]进行灌浆套筒对接接头在单向拉伸、高应力与大变形反复拉压载荷作用下试验,提出了接头单拉、高应力与大变形反复拉压应力-应变关系。许成顺等[3]通过接头高应力反复拉压试验,发现高应力反复拉压对接头的连接性能影响不明显。李向民等[4]研究了灌浆缺陷对接头力学性能的影响,发现端部灌浆缺陷长度不超过钢筋锚固长度8d(d为钢筋直径)的20%时,缺陷对接头的单拉、高应力反复拉压和大变形反复拉压性能均无明显不利影响。以上研究表明,套筒灌浆对接接头在单拉及高应力反复拉压作用下均能发挥良好的连接性能。

套筒灌浆对接接头有两种传力路径:两根钢筋之间力通过灌浆料直接传递、通过“灌浆料—套筒—灌浆料”路径传递。为提高接头承载力,对接套筒口径通常较小且需在内壁设置剪力键、刻痕等,这使得该技术对施工精度要求较高,容易造成灌浆缺陷且增加了铸造工艺成本。此外,接头中部灌浆料抗拉性能较低,主要靠套筒传力,对套筒材性要求较高。

基于以上不足,余琼提出了套筒灌浆搭接接头(简称搭接接头)[5],其可用于混凝土构件梁-柱节点、柱-柱节点和剪力墙节点部位等的连接。该接头在两搭接钢筋外部放置套筒,通过注入灌浆料实现两搭接钢筋的连接。两根搭接钢筋之间通过肋间灌浆料剪切作用传递内力,部分作用力互相抵消,对灌浆料与筒壁的黏结性能和套筒材性的要求降低。因此,套筒可为直径较大的普通型钢管,内壁不需处理,施工时钢筋插入便利,灌浆料可为C60加固灌浆料。余琼等[6-9]以钢筋直径、搭接长度、套筒内径和壁厚等为变量进行了搭接接头单拉试验,细观分析了接头的传力路径和力学机理,发现该接头对套筒材料抗拉性能、套筒与灌浆料间黏结性能要求较低,建议取搭接接头搭接长度为12.5倍的钢筋直径。此外,余琼等[10]以搭接长度为变量进行了该接头高应力反复拉压试验,发现随搭接长度增加,试件残余变形降低。当前针对该接头的高应力反复拉压性能研究较少,其力学性能需深入研究,此外搭接接头与现有套筒灌浆对接接头高应力反复拉压下的力学性能差异尚未研究。

本文进行了10组共41个搭接接头和20个利物宝套筒灌浆对接接头(简称对接接头)的单拉与高应力反复拉压试验,以钢筋直径为变量对比研究了搭接及对接接头的破坏形态、力-位移曲线、延性、残余变形和套筒应变等,分析了高应力反复拉压对接头力学性能的影响,以期为搭接接头工程应用提供试验依据。

1 试验概况 1.1 试件设计搭接接头示意见图 1(a)。为固定钢筋位置,预留钢筋在套筒内壁点焊,后插入钢筋紧贴预留钢筋并沿套筒直径方向放置,套筒内灌入无收缩灌浆料。试件共5组,每组6~10个,钢筋直径d分别为12、14、16、18和20 mm,对应套筒内径D1分别为51.0、57.5、62.0、67.0和70.0 mm,参考搭接接头单拉试验结果[6],套筒长度(即搭接长度)L取12.5d,即分别为150、175、200、225和250 mm,套筒壁厚t均为3 mm。

|

图 1 两种接头示意(mm) Fig. 1 Sketch of specimen(mm) |

对接接头示意见图 1(b)。试件共5组,每组4个,钢筋直径d分别为12、14、16、18和20 mm,对应套筒长度分别为270、300、330、360和395 mm,套筒外径D2分别为36、39、43、46和48 mm,钢筋锚固长度为8d,套筒长度大于16d。

1.2 材性试验搭接接头采用某公司提供的H40型灌浆料,对接接头采用L-TT-GJL-85型灌浆料。测得两种灌浆材料40 mm×40 mm×160 mm试件抗压强度[11]分别为67.4、98.7 MPa,抗折强度[11]分别为7.4、12.3 MPa,150 mm×150 mm×300 mm试件弹性模量[12]分别为48.2、43.2 MPa,搭接接头灌浆料150 mm×150 mm×150 mm试件劈裂抗拉强度[12]为4.05 MPa。

钢筋强度等级为HRB400,钢筋力学性能见表 1。12、14 mm钢筋极限应变略小,钢筋材性略差。搭接接头套筒由Q235无缝钢管加工而成,套筒弹性模量为2.06×105 MPa,屈服强度均值为267.0 MPa,屈服应变为1 300×10-6,极限强度均值为418.0 MPa。对接接头套筒采用45#钢,球化率大于85%,硬度(HBW)在180~250,材料极限强度大于550 MPa,伸长率大于5%,弹性模量为2.10×105 MPa,屈服应变为1 690×10-6。

| 表 1 钢筋材料性能 Tab. 1 Material properties of rebar |

搭接接头应变片布置情况见图 2(a),所有试件套筒中部截面近钢筋侧设置纵向应变测点HG1和环向应变测点HG2。对接接头应变片布置情况见图 2(b),在所有试件套筒中部截面分别设置纵向应变测点LG1和环向应变测点LG2。两种接头钢筋直径20 mm的试件在套筒1/4截面另设有纵向、环向应变片。

|

图 2 应变片粘贴位置 Fig. 2 Schematic diagram of layout for strain gauge |

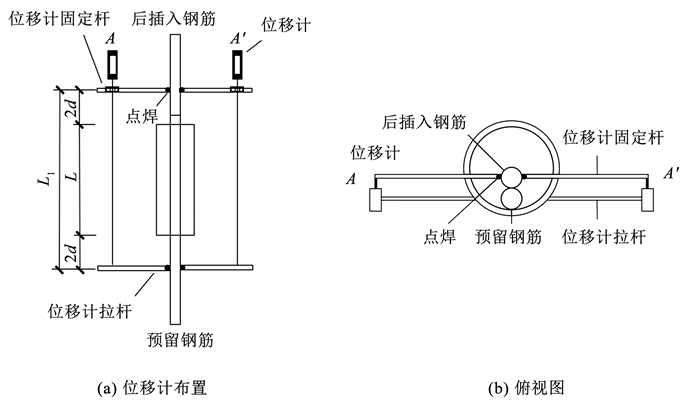

为测量接头的残余变形,在搭接及对接接头钢筋两侧对称布置两个位移计,测量标距(L1=L+4d)[13]内位移,取平均值计算接头残余变形值,位移计布置见图 3。

|

图 3 位移计布置 Fig. 3 Layout of displacement meter |

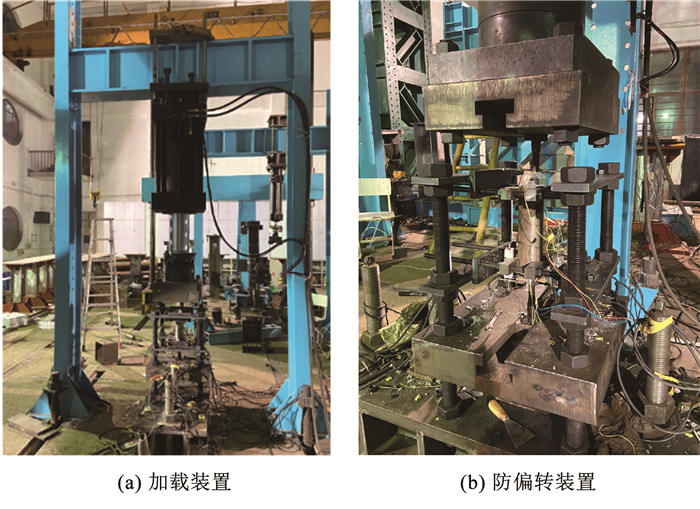

试验加载设备及防偏转装置见图 4。由于搭接接头两钢筋并不共线,加载过程中存在偏转现象[6],为更好模拟接头实际受力工况,每组试件中至少选择1个接头,对其设置防偏竖杆、防偏反力梁、防偏螺杆及防偏器进行有效防偏[14],称为防偏转搭接接头,未设防偏转装置的试件称为不防偏转搭接接头,考察偏转对接头的影响。采用作动器进行接头单拉、高应力反复拉压试验。根据文献[13-14]制定加载方案,测量接头残余变形时的加载应力速率采用2 MPa/s,加载方案见表 2。

|

图 4 加载设备 Fig. 4 Loading equipment |

| 表 2 加载制度 Tab. 2 Loading schemes for specimens |

各试件破坏形态、单拉下残余变形μ0和反复拉压下残余变形μ20、最大力下总伸长率Asgt、延性系数Rd、屈服强度fy、极限强度fu等见表 3,其中屈服强度为屈服阶段下限对应的应力值,极限强度为接头在加载中所达到的最大拉应力值。试件编号以“L-U-12-1Y”为例,其中第1个编号表示试件类型,L表示搭接接头试件,B表示对接接头试件;第2个编号表示试件加载方式,U表示单向拉伸试验,R表示高应力反复拉压试验;第3个编号表示接头钢筋直径;第4个编号表示试验分组内试件编号,如数字后标有Y表示使用防偏转装置;表中符号“—”表示该数据未测得或不需测量,Y、AY分别表示试件结果满足、基本满足相应规范的要求,N表示试件结果不满足相应规范的要求。对于高应力反复拉压试验,将其加载过程表述为两个阶段,试验前期反复20次拉压的过程称为高应力反复拉压阶段,之后单拉加载至破坏的过程称为高应力反复拉压后单拉,残余变形为高应力反复拉压阶段结束后卸载至荷载为0时测得,其余参数均在高应力反复拉压后单拉时测得。试件L-R-14-2、L-R-16-3在高应力反复拉压后单拉时位移计出现故障,未获得完整位移数据。

| 表 3 试验结果 Tab. 3 Test results |

由表 3可知,搭接接头单拉时有钢筋拉断和钢筋焊接处断裂两种破坏形态,高应力反复拉压时有钢筋拉断、钢筋焊接处断裂、压弯屈曲3种破坏形态,见图 5。对接接头单拉与高应力反复拉压时均有钢筋拉断和钢筋焊接处断裂两种破坏形态,见图 6。两种接头主要破坏模式均为钢筋拉断破坏,钢筋拉断位置无明显规律,焊接处断裂主要是由于焊接质量导致;不防偏转搭接接头L-R-12-1高应力反复拉压阶段发生钢筋压弯屈曲破坏,这主要是由于试件偏转加大了钢筋的弯曲程度。

|

图 5 搭接接头破坏形态 Fig. 5 Failure modes of lap connector |

|

图 6 对接接头破坏形态 Fig. 6 Failure modes of butt connector |

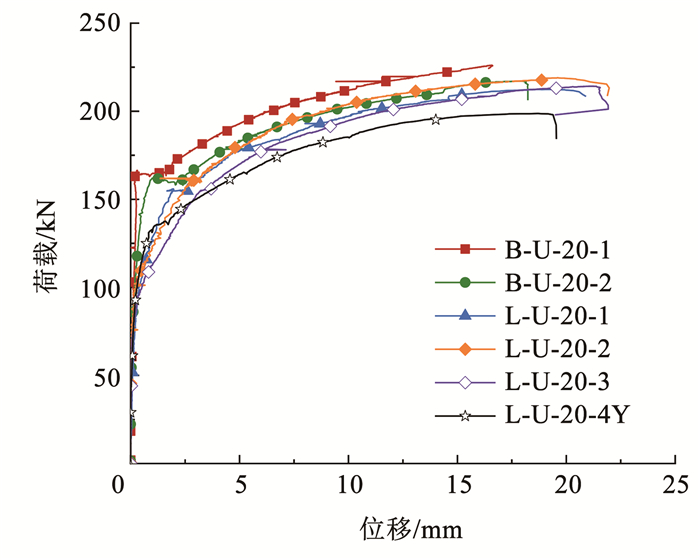

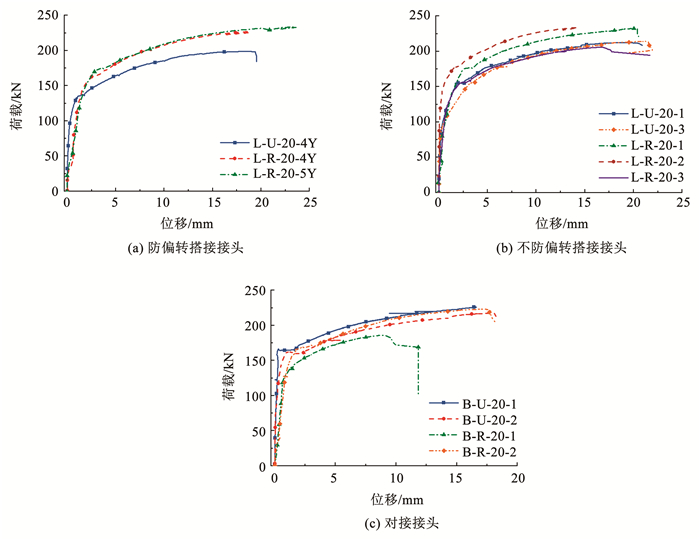

图 7为单拉时典型试件荷载-位移曲线。搭接接头与对接接头的荷载-位移曲线相似,屈服前接头的荷载-位移曲线基本为线性,接头初始刚度(曲线各点力和位移的比值)较大;随荷载增加,钢筋逐渐进入屈服阶段,对接接头有较明显屈服台阶;搭接接头屈服台阶较短,这主要是由于搭接接头钢筋偏心,其在屈服前已产生部分弯曲变形。搭接接头存在偏转[6],导致其极限位移比对接接头略大。实际工程中,由于套筒外箍筋和混凝土的约束,可有效防止试件发生偏转。

|

图 7 单拉下典型荷载-位移曲线 Fig. 7 Typical load-displacement curves under uniaxial tension |

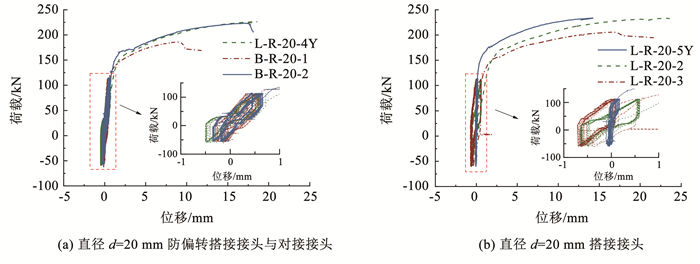

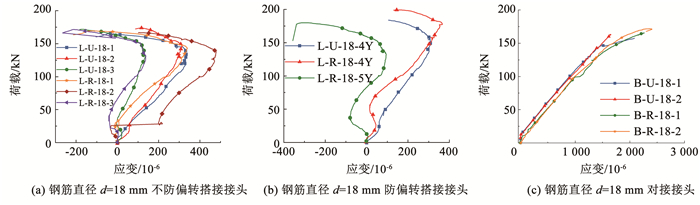

图 8为高应力反复拉压时典型试件荷载-位移曲线。高应力反复拉压阶段曲线基本呈“反S型”,在正、负向加载过程中基本呈线性变化。搭接及对接接头的位移随着拉压循环次数的增加而增大,由图 8(b)可见防偏转搭接接头高应力反复拉压阶段荷载-位移曲线比不防偏转搭接接头更细瘦,说明防偏转装置抑制了接头的偏转和钢筋的分离,使接头变形更小。

|

图 8 高应力反复拉压时两种接头残余变形标距内荷载-位移曲线 Fig. 8 Typical load-displacement curve under high stress repeated tension-compression loading (with standard distance (L+4d)) |

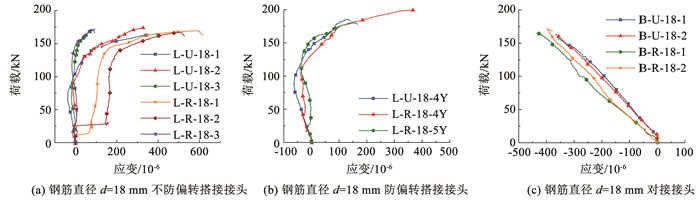

接头单拉与高应力反复拉压后单拉时荷载-位移曲线对比见图 9。与单拉时相比,两种接头高应力反复拉压后单拉时荷载-位移曲线相似,但曲线加载前期上升段斜率更小,即初始刚度变小。这是由于接头在高应力反复拉压阶段,套筒内灌浆料开裂并且裂缝逐渐发展,初始刚度降低。

|

图 9 接头单拉与高应力反复拉压后单拉荷载-位移曲线对比 Fig. 9 Comparison of load-displacement curve of lap and butt connector between uniaxial tension and high stress repeated tension-compression (only the last tensile part) loading |

根据规范[13-15]评判接头的强度情况,规范[13]要求Ⅰ级接头钢筋拉断破坏时接头极限抗拉强度fu≥fstk,规范[14]对接头抗拉强度的要求与规范[13]Ⅰ级接头一致,规范[15]要求接头抗拉、抗压强度fu≥1.25fyk,其中fstk、fyk分别为普通钢筋极限强度、屈服强度标准值,评判结果见表 3。对接接头B-U-12-1、B-U-14-1强度不满足三部规范要求,搭接接头L-U-14-2强度不满足规范[13-14]要求,但3个接头钢筋均拉断于接头外部,考虑主要为钢筋材料性能离散所致,偏转搭接接头与不防偏转搭接接头的强度无明显差异,也是由此导致。

接头单拉与高应力反复拉压试验时极限承载力对比结果见表 4。搭接接头与对接接头在经历高应力反复拉压阶段后屈服荷载和极限承载力均略有提高,屈服荷载提高幅度在1.03~1.54间,极限承载力提高幅度在1.01~1.41间。这是因为高应力反复拉压会使钢材在塑性变形中晶格缺陷增多,缺陷的晶格严重畸变对晶格进一步滑移将起到阻碍作用,使承载力有所强化。

| 表 4 接头单拉与高应力反复拉压时极限荷载对比 Tab. 4 Comparison of connector's ultimate bearing capacity between uniaxial tensile and high stress repeated tension-compression loading |

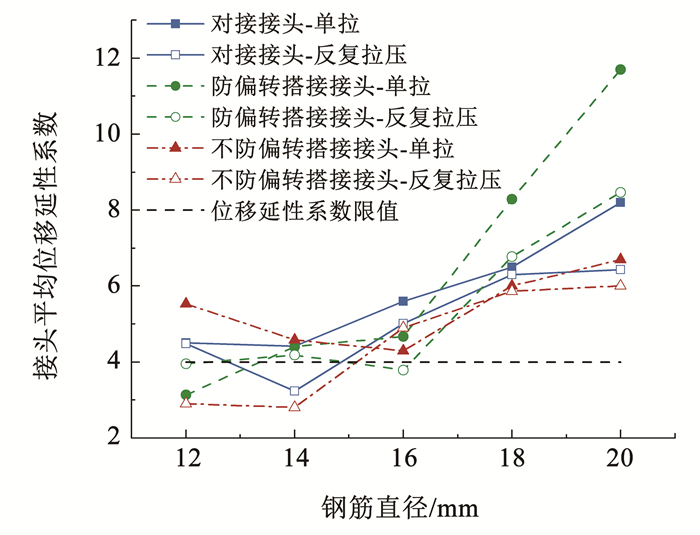

文献[15]要求单拉时接头位移延性系数

单拉时接头延性系数Rd、最大力下总伸长率Asgt见表 3。钢筋直径12~20 mm防偏转搭接接头的平均延性系数分别为3.14、4.40、4.67、8.29及11.7,不防偏转搭接接头的平均延性系数分别为5.53、4.58、4.30、5.97及6.72,对接接头的延性系数分别为4.49、4.42、5.62、6.49及8.19。钢筋直径为12 mm时,防偏转搭接接头的平均延性系数不满足规范要求,这主要是由于钢筋材性离散所致,材性试验表明12 mm直径钢筋极限应变偏小,钢筋变形能力偏低。随钢筋直径增加,接头延性系数呈增加趋势,搭接接头与对接接头延性系数无明显差别,且均满足文献[15]要求。对比防偏转搭接接头与不防偏转搭接接头延性系数,发现钢筋直径较小(12~16 mm)时,防偏转措施对接头延性影响不大;随钢筋直径增大(18~20 mm),防偏转搭接接头延性系数明显增大,大于不防偏转搭接接头,这是因为搭接接头偏转与钢筋直径相关,钢筋直径越大防偏转装置作用越大,接头延性提升。搭接接头最大力下总伸长率Asgt为6.36%~10.14%,对接接头最大力下总伸长率Asgt为6.50%~9.92%,两种接头的最大力下总伸长率无明显差异,均满足规范[13]要求。

3.3.2 单拉时接头残余变形单拉时接头残余变形μ0见表 3。防偏转搭接接头与对接接头的残余变形μ0均小于0.1 mm,满足规范[13]要求,部分不防偏转搭接接头残余变形μ0大于0.1 mm,这主要是由于接头偏转使得标距内位移计读数偏大。防偏转搭接接头残余变形μ0大于对接接头,这是因为测量的残余变形由套筒外部钢筋变形、套筒与灌浆料间滑移、钢筋与灌浆料间滑移组成。由于防偏转装置刚度有限,防偏转搭接接头加载时存在微小偏转,导致搭接接头外部钢筋的残余变形大于对接接头;且搭接接头两钢筋间存在偏心,在安装位移计时容易产生误差,导致测量的变形大于实际变形。因而对搭接接头采取防偏转措施可有效降低其残余变形。

3.3.3 高应力反复拉压时接头延性高应力反复拉压时接头的延性系数Rd见表 3。除部分接头因为钢筋材性及焊接原因导致延性系数小于4外,大部分接头延性系数基本满足文献[15]的要求。钢筋直径12~20 mm防偏转搭接接头平均延性系数分别为3.95、4.19、3.79、6.78、8.47,不防偏转搭接接头的延性系数为2.90、2.78、4.90、5.86、6.02,对接接头的平均延性系数分别为4.48、3.24、5.01、6.30、6.44。可见,高应力反复拉压试验时,防偏转搭接接头与对接接头延性系数无明显差别;除16 mm直径外,防偏转搭接接头的位移延性系数高于不防偏转搭接接头,说明防偏转措施可有效提升搭接接头延性系数,这主要是由于防偏转使接头的屈服位移变小。

3.3.4 高应力反复拉压时接头残余变形高应力反复拉压时接头残余变形μ20见表 3。总体上,防偏转搭接接头及对接接头残余变形基本满足规范[13]要求,防偏转搭接接头残余变形大于对接接头,大部分不防偏转搭接接头残余变形不满足规范[13]要求,主要是因为反复拉压导致接头偏转逐渐变大,使得测量的残余变形偏大。部分对接接头残余变形不满足规范[13]要求,这是由于对接接头套筒内径较小,灌浆时可能存在一定的灌浆缺陷。防偏转搭接接头的残余变形小于不防偏转搭接接头,主要是由于防偏转装置一定程度上抑制了钢筋分离的趋势,减小了接头整体转动。但防偏转装置刚度有限,高应力反复拉压阶段,最大荷载达0.9fyk(大于单拉时0.6fyk),防偏转装置受到的作用力更大,且接头循环加载时反复偏转,部分防偏转搭接接头残余变形偏大。

3.3.5 接头单拉与高应力反复拉压试验对比单拉与高应力反复拉压时接头的位移延性系数对比见图 10。除钢筋直径12 mm防偏转搭接接头和16 mm不防偏转搭接接头外,高应力反复拉压时搭接接头与对接接头位移延性系数均比单拉时低,这是由于循环加载时钢筋出现硬化,钢筋与灌浆料间的裂缝进一步发展,屈服位移δy加大,延性降低。

|

图 10 接头单拉与高应力反复拉压时位移延性系数对比 Fig. 10 Comparison of displacement ductility coefficient of connectors between uniaxial tensile and high stress repeated tension-compression loading |

防偏转搭接接头与对接接头单拉时残余变形均满足规范要求,高应力反复拉压时存在少量构件残余变形不满足要求,可见高应力反复拉压试验对试件残余变形要求更高,反复拉压下钢筋与灌浆料之间裂缝进一步发展、微滑移加大导致残余变形变大。

4 套筒纵向及环向应变分析 4.1 套筒应变分布情况文献[9]研究了单拉时搭接接头套筒的应变分布情况。结果表明沿套筒长度方向,近钢筋侧中部截面纵向最大压应变略大于1/3截面、略小于1/6截面;由于套筒端部灌浆料存在剥落,套筒中部截面环向应变较端部截面大;套筒近钢筋侧的纵向和环向应变大于套筒远钢筋侧,但均处于弹性阶段。

本文对搭接和对接接头套筒中部截面和部分1/4截面应变进行了测量,发现单拉时搭接接头近钢筋侧两截面纵向最大压应变相差不大,中部截面环向最大拉应变更大;对接接头单拉时1/4截面纵向最大拉应变、环向最大压应变小于中部截面,且两种接头高应力反复拉压后单拉与单拉时套筒应变情况相似。因而本文选取更具有代表性的近钢筋侧套筒中部截面进行详细应变分析。

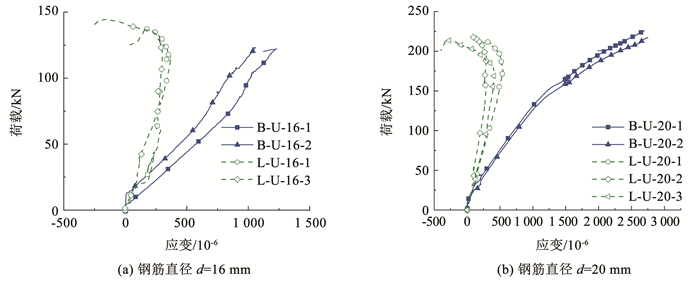

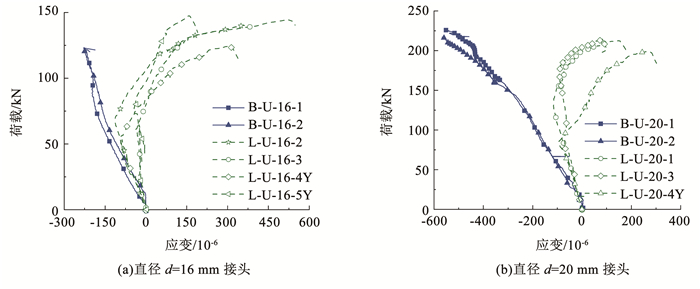

4.2 套筒中部纵向应变分析 4.2.1 单拉搭接接头套筒中部截面近钢筋侧应变测点HG1和对接接头套筒中部截面(灌浆孔与出浆孔背面)应变测点LG1典型荷载-纵向应变曲线见图 11。单拉时,是否采用防偏转装置对套筒中部截面的纵向应变趋势影响较小。搭接接头套筒中部截面的纵向应变在加载前期为拉应变,随荷载增加,加载后期逐渐转化为压应变。对接接头套筒中部截面纵向应变全程均为拉应变,荷载-应变曲线近似呈双直线型。

|

图 11 单拉时套筒中部截面荷载-纵向应变曲线 Fig. 11 Load-longitudinal strain curve of the middle section of sleeves under uniaxial tensile loading |

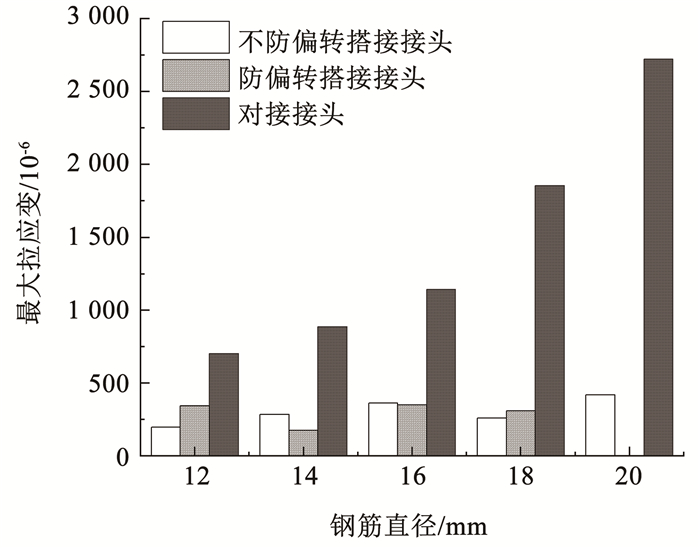

单拉时两种接头套筒中部截面纵向最大拉压应变见图 12。随钢筋直径增加,搭接接头套筒中部截面的极限应变变化较小,且未超过钢材屈服应变;而对接接头套筒中部截面的极限应变不断增加,钢筋直径18、20 mm对接接头套筒中部最大纵向应变超过钢材屈服应变;对接接头套筒中部纵向极限应变明显大于搭接接头。这是因为对接接头中部由套筒和灌浆料共同承担外荷载,随钢筋直径增加,荷载增大,套筒应变随之增加。而搭接接头中套筒内搭接钢筋受力方向相反,对套筒(灌浆料)作用力方向也相反,相互抵消,具有自锁现象,降低了对套筒及灌浆料材料性能要求[7]。可见,搭接接头对套筒性能要求更低;套筒中部为对接接头的薄弱部位,钢筋直径较大时套筒需改进,如加厚处理、提高钢材强度等级等。

|

图 12 单拉下套筒中部截面纵向最大拉应变 Fig. 12 Maximum longitudinal tensile strain of the middle section of sleeves under uniaxial tensile loading |

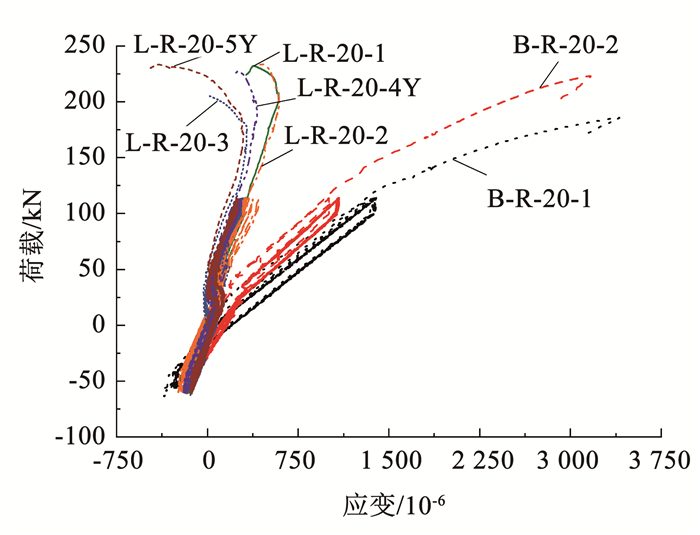

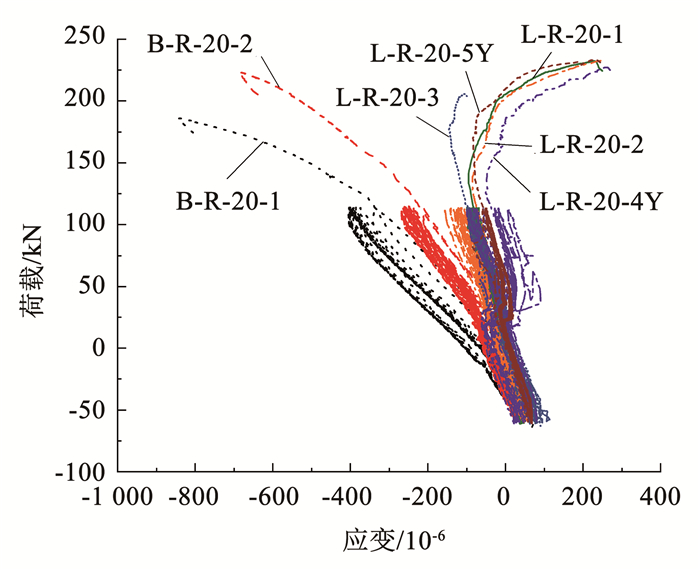

搭接接头套筒中部截面近钢筋侧应变测点HG1和对接接头套筒中部截面(灌浆孔与出浆孔背面)应变测点LG1典型荷载-纵向应变曲线见图 13。高应力反复拉压时,防偏转搭接接头与不防偏转搭接接头在中部截面的纵向应变趋势基本相同。搭接接头在高应力反复拉压阶段,曲线呈“S”型,主要是受套筒整体偏转的影响,高应力反复拉压后单拉,纵向应变前期为拉应变,后期为压应变。对接接头在整个加载过程中套筒中部主要为拉应变。

|

图 13 高应力反复拉压时套筒中部截面荷载-纵向应变曲线(d=20 mm) Fig. 13 Load-longitudinal strain curve of the middle section of sleeves under high stress repeated tension-compression loading(d=20 mm) |

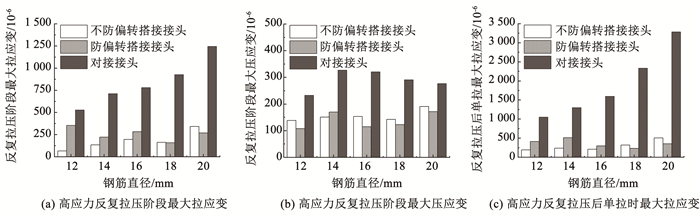

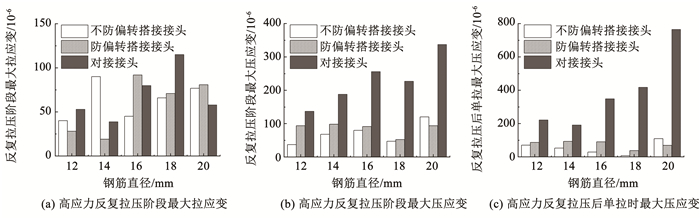

高应力反复拉压时两种接头套筒中部截面在各阶段纵向最大拉压应变见图 14。在高应力反复拉压阶段,两种套筒纵向应变值均未超过钢材的屈服应变,由图 14(a)~(b)可知对接接头套筒中部纵向拉应变与压应变最大值明显高于搭接接头。随钢筋直径增加,对接接头套筒中部截面最大拉变不断增大,原因与单拉时相同;最大压应变变化不大,是因为接头受压时套筒中部与灌浆料协同受力,钢筋直径大的接头套筒内径也大,灌浆料面积增大。反复拉压后单拉过程中,两种接头套筒中部纵向应变规律类似单拉时,对接接头纵向最大应变已超过钢材的屈服应变,防偏转、不防偏转搭接接头的纵向最大拉应变分别是对接接头的0.10~0.39倍、0.13~0.18倍,具体原因同单拉时。可见搭接接头对套筒受拉性能要求更低,钢筋直径较大时对接接头的设计需要改进。

|

图 14 高应力反复拉压时套筒中部截面纵向最大拉、压应变 Fig. 14 Maximum longitudinal tensile strain of the middle section of sleeves under high stress repeated tension-compression loading |

搭接接头套筒中部截面近钢筋侧应变测点HG2和对接接头套筒中部截面(灌浆孔与出浆孔的背面)测点LG2荷载-环向应变曲线见图 15。可见防偏转接头与不防偏转接头中部截面的环向应变趋势基本相同。搭接接头加载前期,套筒整体纵向受拉,在泊松效应的影响下套筒径向收缩,引起环向压应变;加载后期套筒整体纵向受压[9],在泊松效应的影响下套筒径向膨胀,由于灌浆料的膨胀和钢筋的分离,引起环向拉应变,套筒整体环向受拉。而对接接头套筒中部截面在整个加载过程中均为压应变。两种接头在加载过程中套筒均处于弹性工作阶段。

|

图 15 单拉时套筒中部截面荷载-环向应变曲线 Fig. 15 Load-hoop strain curve of the middle section of sleeves under uniaxial tensile loading |

随钢筋直径增大,搭接接头套筒中部截面加载前期的压应变、后期的拉应变变化不大,而对接接头环向压应变明显增大,且大于搭接接头,这是由其传力机理决定。

4.3.2 高应力反复拉压搭接接头套筒中部截面近钢筋侧应变测点HG2与对接接头套筒中间截面应变测点LG2典型荷载-环向应变曲线见图 16。防偏转搭接接头中部截面环向应变与不防偏转接头相近,搭接接头高应力反复拉压时荷载-环向应变曲线呈“S”型,主要受接头整体偏转的影响,高应力反复拉压后单拉时,接头的环向应变前期为压应变,后期为拉应变,原因同单拉时;对接接头套筒的荷载-应变曲线大致呈直线型。两种套筒在加载过程中均处于弹性工作状态。

|

图 16 高应力反复拉压时套筒中部截面荷载-环向应变曲线 Fig. 16 Load-hoop strain curve of the middle section of sleeves under high stress repeated tension-compression loading |

高应力反复拉压时两种接头套筒中部截面在各阶段环向最大拉压应变见图 17。

|

图 17 高应力反复拉压时套筒中部截面环向最大拉压应变 Fig. 17 Maximum hoop tensile strain of the middle section of sleeves under high stress repeated tension-compression loading |

在高应力反复拉压阶段,钢筋直径12~20 mm防偏转搭接接头环向最大压应变为对接接头的0.23~0.69倍,两种套筒拉应变较小,最大值分别为114×10-6、149×10-6,拉应变无明显规律。高应力反复拉压后单拉时,搭接接头套筒中部截面的环向最大压应变小于对接接头,不防偏转、防偏转搭接接头的环向最大压应变分别是对接接头的0.02~0.32倍、0.09~0.49倍。随着套筒钢筋直径的增加,搭接接头套筒中部截面的环向最大压应变无明显变化且始终较小,对接接头中部截面的环向最大压应变明显变大,最大可达700×10-6。

4.4 单拉与高应力反复拉压后单拉对比分析搭接接头单拉与高应力反复拉压后单拉套筒中部截面纵向、环向荷载-应变曲线对比分别见图 18(a)~(b)、图 19(a)~(b)。单拉时,搭接接头在加载前期为纵向拉应变、环向压应变,曲线的荷载应变之间大致呈比例关系,说明套筒、灌浆料和钢筋协同工作,加载后期为纵向压应变、环向拉应变,应变分析见文献[9]。高应力反复拉压后单拉,在加载初期,曲线存在水平段,即荷载不变,但纵向、环向应变增大。这是由于反复拉压时数据采集仪归零处理后再单拉,各应变片显示应变为零,但实际上套筒存在残余应变,随着拉伸荷载的加大,套筒的残余应变被消除,因此曲线存在水平段。之后曲线与单拉时相似。在荷载较小时,施加相同荷载,高应力反复时拉压接头的纵向、环向应变大于单拉时,主要是因为套筒内部灌浆料因高应力反复拉压产生损伤累积效应,导致套筒所受的力变大。

|

图 18 单拉与高应力反复拉压后单拉时套筒中部截面荷载-纵向应变曲线对比 Fig. 18 Comparison of load-longitudinal strain curves of the middle section of sleeves between uniaxial tension and high stress repeated tension-compression (only the last tensile part) loading |

|

图 19 单拉与高应力反复拉压后单拉时套筒中部截面荷载-环向应变曲线 Fig. 19 Comparison of load-hoop strain curves of the middle section sleeves between uniaxial tension and high stress repeated tension-compression (only the last tensile part) loading |

对接接头单拉与高应力反复拉压后单拉时套筒中部截面纵向、环向荷载-应变曲线见图 18(c)、图 19(c)。对接接头单拉和反复拉压后单拉的纵向、环向荷载-应变曲线大致呈直线型,在加载全过程为纵向为拉应变、环向为压应变。施加相同荷载时,高应力反复拉压试件的应变大于单拉试件,原因同搭接接头。

5 接头成本对比两种接头纯材料成本对比见表 5。相比于对接接头,搭接接头套筒钢材用量较少,灌浆料用量偏多。由计算可知,钢筋直径12~20 mm搭接接头单个材料成本价分别为对接接头的0.61、0.66、0.65、0.68、0.67倍。同时,搭接接头套筒内径比钢筋直径大39~49 mm,大于对接接头的14~18 mm,提高了施工便利性;对接接头套筒内部需刻痕处理,生产工艺复杂,这使得对接接头成本进一步提高。综上,搭接接头材料成本低、制作简单、套筒内径大、施工方便,应用于市场的潜力大。工程用套筒灌浆搭接接头材料及尺寸可参考本文接头形式设计。

| 表 5 两种接头材料成本对比 Tab. 5 Materials cost comparison between two kinds of connectors |

通过41个搭接接头和20个对接接头的单拉与高应力反复拉压试验,得到主要结论如下:

1) 搭接接头单拉时发生钢筋拉断和钢筋焊接断裂破坏,高应力反复拉压时发生钢筋拉断、钢筋焊接断裂和钢筋压弯屈曲破坏;对接接头单拉与高应力反复拉压时均发生钢筋拉断和钢筋焊接处断裂破坏。

2) 单拉及高应力反复拉压时,两种接头强度、最大力下总伸长率和延性系数基本满足JGJ 355—2015和JGJ 107—2016中Ⅰ级接头要求,防偏转搭接接头、对接接头残余变形基本满足规范要求。

3) 两种接头高应力反复拉压后单拉时,由于钢筋硬化,两种接头承载力均有所提高,但接头初始刚度和延性下降,采取有效防偏转措施可提升搭接接头延性。

4) 搭接接头残余变形大于对接接头,防偏转措施降低了搭接接头钢筋偏心分离的趋势,接头残余变形减小,防偏转搭接接头及对接接头在单拉及高应力反复拉压时残余变形基本满足规范要求。

5) 单拉与高应力反复拉压后单拉时,搭接接头套筒在加载前期纵向受拉、环向受压,加载后期纵向受压、环向受拉,对接接头套筒加载过程中均为纵向受拉、环向受压;高应力反复拉压后单拉时,防偏转、不防偏转搭接接头套筒中部截面近钢筋侧最大纵向拉应变分别为对接接头的0.10~0.39倍、0.13~0.18倍,最大环向压应变分别为对接接头的0.09~0.49倍、0.02~0.32倍,搭接接头对套筒材性要求较低。

6) 钢筋直径相同时,相较于对接接头,搭接接头材料成本降低约35%。高应力反复拉压时搭接接头的搭接长度不应小于12.5d。

7) 为深入了解套筒灌浆搭接接头的工作性能,有必要对接头在大变形反复拉压作用下的力学性能进行研究。

| [1] |

LING J H, ABD. RAHMAN A B, IBRAHIM I S, et al. Behaviour of grouted pipe splice under incremental tensile load[J]. Construction and Building Materials, 2012, 33: 90. DOI:10.1016/j.conbuildmat.2012.02.001 |

| [2] |

LIN Fen, WU Xiaobao. Mechanical performance and stress-strain relationships for grouted splices under tensile and cyclic loadings[J]. International Journal of Concrete Structures and Materials, 2016, 10(4): 435. DOI:10.1007/s40069-016-0156-5 |

| [3] |

许成顺, 刘洪涛, 杜修力, 等. 高应力反复拉压作用下钢筋套筒灌浆连接性能试验研究[J]. 建筑结构学报, 2018, 39(12): 178. XU Chengshun, LIU Hongtao, DU Xiuli, et al. Experimental study on connection performance of reinforced sleeve grouting under repeated tension and compression under high stress[J]. Journal of Building Structures, 2018, 39(12): 178. DOI:10.14006/j.jzjgxb.2018.12.021 |

| [4] |

李向民, 高润东, 张富文, 等. 灌浆缺陷对接头高应力反复拉压和大变形反复拉压性能影响的试验研究[J]. 建筑结构, 2023, 53(14): 54. LI Xiangmin, GAO Rundong, ZHANG Fuwen, et al. Experimental study on influence of grouting defects on high tensile-compressive stress reversed and high tensile-compressive deformation reversed properties of joints[J]. Building Structure, 2023, 53(14): 54. DOI:10.19701/j.jzjg.ls202069 |

| [5] |

余琼. 一种新型的约束搭接套筒: ZL 201420656653.0[P]. 2015-04-01 YU Qiong. A new confined lapping sleeve: ZL 201420656653.0[P]. 2015-04-01 |

| [6] |

余琼, 许志远, 袁炜航, 等. 两种因素影响下套筒约束浆锚搭接接头拉伸试验[J]. 哈尔滨工业大学学报, 2016, 48(12): 34. YU Qiong, XU Zhiyuan, YUAN Weihang, et al. Tensile test of sleeve grouting lap joint under the influence of two factors[J]. Journal of Harbin Institute of Technology, 2016, 48(12): 34. DOI:10.11918/j.issn.0367-6234.2016.12.004 |

| [7] |

余琼, 许雪静, 袁炜航, 等. 不同搭接长度下套筒约束浆锚搭接接头力学试验研究[J]. 湖南大学学报, 2017, 44(9): 82. YU Qiong, XU Xuejing, YUAN Weihang, et al. Mechanical experimental study on sleeve binding slurry anchor lap joints with different lap lengths[J]. Journal of Hunan University, 2017, 44(9): 82. DOI:10.16339/j.cnki.hdxbzkb.2017.09.010 |

| [8] |

余琼, 刘言, 唐子鸣, 等. 套筒截面尺寸对套筒灌浆搭接接头拉伸性能影响试验[J]. 湖南大学学报, 2023, 50(1): 22. YU Qiong, LIU Yan, TANG Ziming, et al. Experimental study on influence of sleeve section size on tensile performance of grouted sleeve lapping connectors[J]. Journal of Hunan University, 2023, 50(1): 22. DOI:10.16339/j.cnki.hdxbzkb.2023003 |

| [9] |

余琼, 王子沁, 白少华, 等. 套筒灌浆搭接接头拉伸试验及受力机理分析[J]. 哈尔滨工业大学学报, 2021, 53(4): 109. YU Qiong, WANG Ziqin, BAI Shaohua, et al. Sleeve lap joint grouting tensile test and stress mechanism analysis[J]. Journal of Harbin Institute of Technology, 2021, 53(4): 109. DOI:10.11918/202006123 |

| [10] |

余琼, 唐佩妍, 张星魁, 等. 搭接长度对套筒灌浆搭接接头反复拉压力学性能影响试验[J]. 同济大学学报, 2022, 50(5): 690. YU Qiong, TANG Peiyan, ZHANG Xingkui, et al. Mechanical test of sleeve grouting lap connector with different lap lengths under high stress repeated tension-compression loading[J]. Journal of Tongji University, 2022, 50(5): 690. DOI:10.11908/j.issn.0253-374x.21239 |

| [11] |

水泥胶砂强度检验方法: GB/T 17671—1999[S]. 北京: 中国标准化出版社, 1999 Test method for strength of cement mortar: GB/T 17671—1999[S]. Beijing: China Standardization Press, 1999 |

| [12] |

普通混凝土力学性能试验方法标准: GB50081—2002[S]. 北京: 中国建筑工业出版社, 2003 Standard test method for mechanical properties of ordinary concrete: GB50081—2002[S]. Beijing: China Architecture and Building Press, 2003 |

| [13] |

钢筋机械连接技术规程: JGJ 107—2016[S]. 北京: 中国建筑工业出版社, 2016 Technical specification for mechanical joint of reinforcement: JGJ107—2016[S]. Beijing: China Building Industry Press, 2016 |

| [14] |

钢筋套筒灌浆连接应用技术规程: JGJ 355—2015[S]. 北京: 中国建筑工业出版社, 2015 Technical specification for grout sleeve splicing of rebars: JGJ 355—2015[S]. Beijing: China Construction Industry Press, 2015 |

| [15] |

ACI Committee 318. Building code requirements for structural concrete: ACI 318-14[S]. Michigan: American Concrete Institute, 2014

|

2024, Vol. 56

2024, Vol. 56