2. 福建省土木工程多灾害防治重点实验室,福州 350108;

3. 南昌欣旺达新能源有限公司,南昌 330038

2. Fujian Provincial Key Laboratory on Multi-Disasters Prevention and Mitigation in Civil Engineering, Fuzhou 350108, China;

3. Nanchang Sunwoda New Energy Co., Ltd., Nanchang 330038, China

表面粘贴CFRP(carbon fiber reinforced plastics)加固法被广泛应用于航空航天、船舶建造和土木工程等领域[1-2]。研究表明,表面粘贴CFRP加固法(externally bonded reinforcement, EBR)主要失效模式为CFRP剥离失效,CFRP利用率仅30%[3]。而在沿海恶劣环境下,CFRP-混凝土界面黏合剂受氯离子侵蚀劣化[4],加速了CFRP-混凝土界面剥离失效,CFRP利用率降低至15%[5]。因此,如何提升CFRP-混凝土界面黏结性能成为亟待解决的问题。

学者们提出了很多有效提升CFRP-混凝土界面黏结性能的加固方法,如U形箍锚固、机械锚固、表面嵌入式加固技术(NSM)和混合粘贴纤维复合材料(HB-CRP)等。U形箍锚固可以延缓FRP端部的早期剥离,但锚固件受氯盐干湿循环作用仍会较早发生剥离失效[6]。机械锚固通过钢压板将FRP固定到混凝土基体上,能够显著提高RC梁的受弯承载力,但滨海环境下钢板易因锈蚀而降低CFRP的锚固性能[7]。NSM加固技术将CFRP板嵌入混凝土保护层的预开槽中,利用黏结剂限制CFRP与混凝土间滑移,该方法能显著增加界面黏结力,但氯化物对黏结剂的负面影响使该方法不宜应用在滨海环境中[8]。HB-FRP混合粘贴加固通过机械紧固件向CFRP施加压力以限制其滑移,但紧固件同样易受氯化物侵蚀影响,加固效果不佳[9]。尽管上述方法能够增强CFRP-混凝土界面的界面黏结性能,但加固效果依赖于施工技术和使用环境。为此,文献[10]提出了表面开槽法(roove reinforcement, GR),该方法通过对混凝土表面开槽,使用环氧树脂将CFRP黏附到沟槽表面,可较有效地抑制CFRP剥离,提高界面加固效率。课题组开展了不同开槽形状黏结性能试验,发现GR方法可以显著提升CFRP-混凝土界面黏结性能且具有一定的可靠性和施工便利性[11]。GR方法的优越性已被许多学者验证,但研究多集中在常规环境下表面开槽CFRP- 混凝土界面黏结性能。相比之下,暴露在滨海环境下会显著影响CFRP-混凝土界面黏结性能[12],而目前对于氯盐干湿循环作用下表面开槽CFRP-混凝土界面黏结性能的研究未见报道。

作为先前GR方法研究的扩展[11],本文开展了氯盐干湿循环对CFRP-混凝土表面开槽界面黏结性能劣化研究。首先,采用单搭接拉伸剪切试验研究了不同干湿循环周期下CFRP-混凝土界面的失效模式和断裂能的变化,并探讨了最大剪应力的影响因素;其次,结合试验结果推导考虑干湿循环的表面开槽法界面黏结滑移本构方程;最后,基于上述本构方程对CFRP的持荷应变分布进行数值模拟,并与试验结果对比以验证其有效性。本研究可为后续沿海地区表面开槽CFRP加固RC结构的应用提供技术支撑。

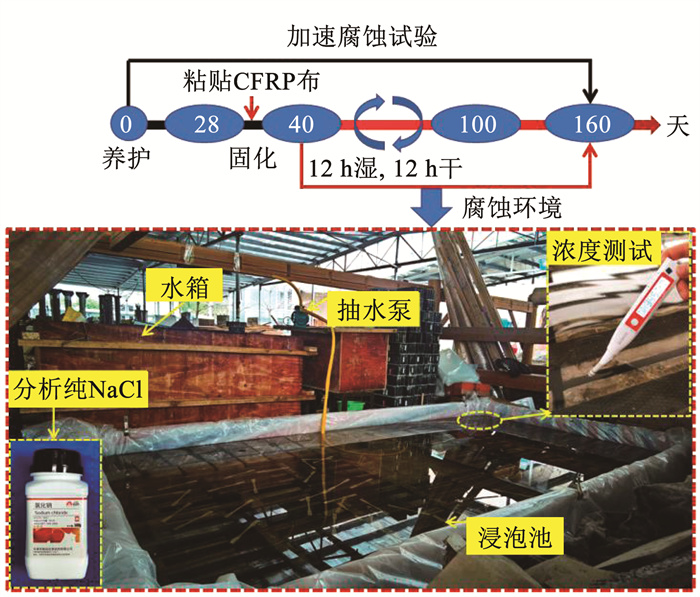

1 试验 1.1 腐蚀环境模拟为考察初始状态、中期腐蚀和长期腐蚀的界面性能,考虑了0 d、60 d和120 d 3个干湿循环周期,试件按照规范[13]设计。将CFRP-混凝土试件、CFRP试件和环氧树脂试件置于浸泡槽中,以模拟氯盐环境下的干湿循环腐蚀过程。采用3.5% (质量分数)NaCl溶液进行浸泡,试验期间使用盐度计监测氯离子浓度,如图 1所示。加速腐蚀试验按照以下原则进行:将试样浸泡在NaCl溶液中12 h,随后干燥12 h,24 h为一个周期。在每个干湿循环周期结束后,将样品置于室温下7 d进行测试。

|

图 1 腐蚀试验环境 Fig. 1 Aggressive environment |

共设置4组试件,分别是EBR组(未开槽)、GR组(矩形槽)、GT-1.5组(倒梯形槽)和GT-0.5组(正梯形槽),每组进行3个周期的干湿循环,每个试件编号均有3个平行试件,其中,“GT-1.5-60”表示“经过60 d腐蚀的倒梯形槽试件”。

CFRP-混凝土单剪试件尺寸及制作过程详见文献[11]。为了防止加载端出现应力集中,设置了30 mm×50 mm的非黏结区。此外,在加载端两侧粘贴50 mm×50 mm的同源片材,以增强试验机与CFRP之间的摩擦力,从而达到保护试件的目的。

1.3 试件材料性能 1.3.1 混凝土混凝土设计强度等级为C40,质量配合比为0.6∶ 1∶ 1.71∶ 2.57(m(水)∶ m(水泥)∶ m(砂)∶ m(石子))。参考现行规范[14],分别制作300 mm×100 mm×100 mm和150 mm×150 mm×150 mm试块各9个,分为0 d、60 d和120 d的干湿循环周期3组,每组3个平行试件,分别用于测试混凝土的弹性模量和抗压强度。

图 2为混凝土弹性模量与抗压强度经时变化,可以看出,混凝土抗压强度由38.65 MPa(干湿循环0 d)增大到42.79 MPa(干湿循环60 d),这是由于经过氯盐溶液的浸泡,混凝土内部固化不完全的混凝土持续固化;随干湿循环周期增加,抗压强度下降到37.15 MPa,下降幅度达15.18%。此外,干湿循环周期增加,混凝土的弹性模量变化并不显著,这与先前的研究一致[15]。

|

图 2 混凝土弹性模量与抗压强度经时变化 Fig. 2 Time-dependent elastic modulus and compressive strength of concrete |

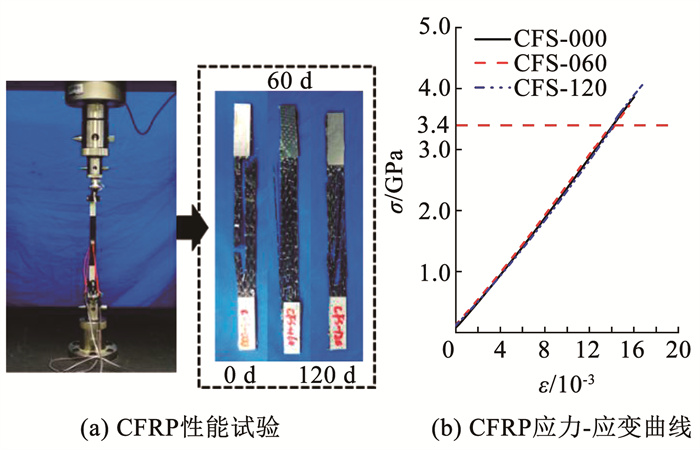

CFRP选用卡本CFS-Ⅰ-300型,理论厚度为0.167 mm,极限应变为15.281×10-3。参考现行规范[16],设计标准试样尺寸为230 mm×15 mm。选择100 kN电子万能试验机进行试验,加载速率控制为2 mm/min,如图 3(a)所示。

|

图 3 不同干湿循环周期CFRP力学性能试验 Fig. 3 Test of time-dependent mechanical properties of CFRP sheet materials |

图 3(b)为不同干湿循环周期下CFRP的应力- 应变曲线,可以看出,随干湿循环周期增加,CFRP弹性模量和抗拉强度保持不变,抗拉强度大于3.4 GPa。这表明CFRP弹性模量和抗拉强度基本不受氯化物溶液腐蚀影响,这与先前的研究一致[17]。

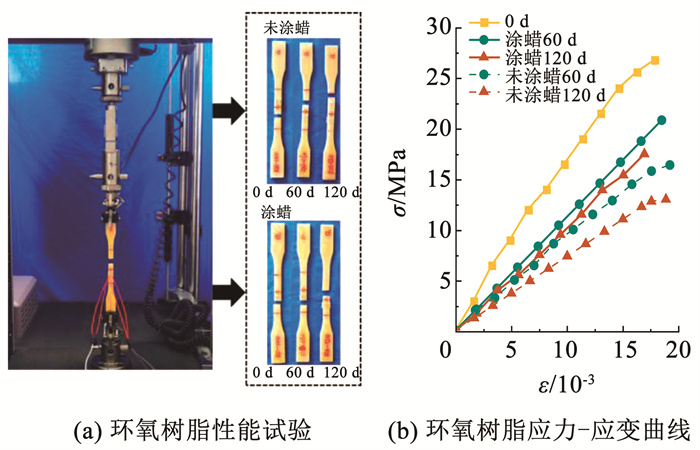

1.3.3 环氧树脂环氧树脂黏结剂分为CH4A型微细缝灌缝胶和CH1A型浸渍胶,硬化剂与主剂质量比为4∶ 10。参照规范[16],制作环氧树脂标准试样尺寸为200 mm× 20 mm×4 mm,选择30 kN电子万能试验机进行试验,如图 4(a)所示,环氧树脂的力学性能如表 1所示。

|

图 4 不同干湿循环周期环氧树脂力学性能试验 Fig. 4 Test of time-dependent mechanical properties of epoxy materials |

| 表 1 材料性能 Tab. 1 Material properties |

为模拟环氧树脂CH-4A在恶劣环境(干湿循环120 d)下的拉伸性能,将环氧树脂分为两组:未涂蜡组(未处理)和涂蜡组(将蜡涂抹于上下表面,用以模拟CFRP和混凝土基体对环氧树脂上下表面的防水效果)。图 4(b)为环氧树脂CH-4A应力-应变关系随干湿循环周期变化曲线。所有试样的断裂位置均保持在标尺距离(50 mm)内。涂蜡组的弹性模量较未涂蜡组明显提高,表明CFRP和混凝土基体对环氧树脂上下表面的覆盖能够减轻环氧树脂的劣化。

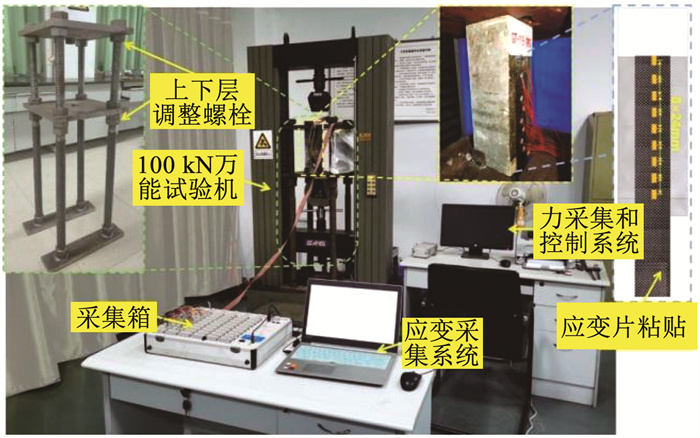

1.4 测点布置及试验方法图 5为单剪试验加载装置。试件表面的CFRP应变片通过JM3813静态应变采集箱对应变值进行采集。单剪试验采用100 kN的电子万能试验机,使用位移控制,速率为2 mm/min。采用自主设计的CFRP单剪试验稳定装置,该装置通过调整上下两层螺栓保证混凝土试样处于水平状态,再通过红外激光水平尺对钢板水平度进行微调,保证加载过程中CFRP处于垂直状态。

|

图 5 单剪试验加载设备及试件稳定装置 Fig. 5 Test setup and strain gauge layout |

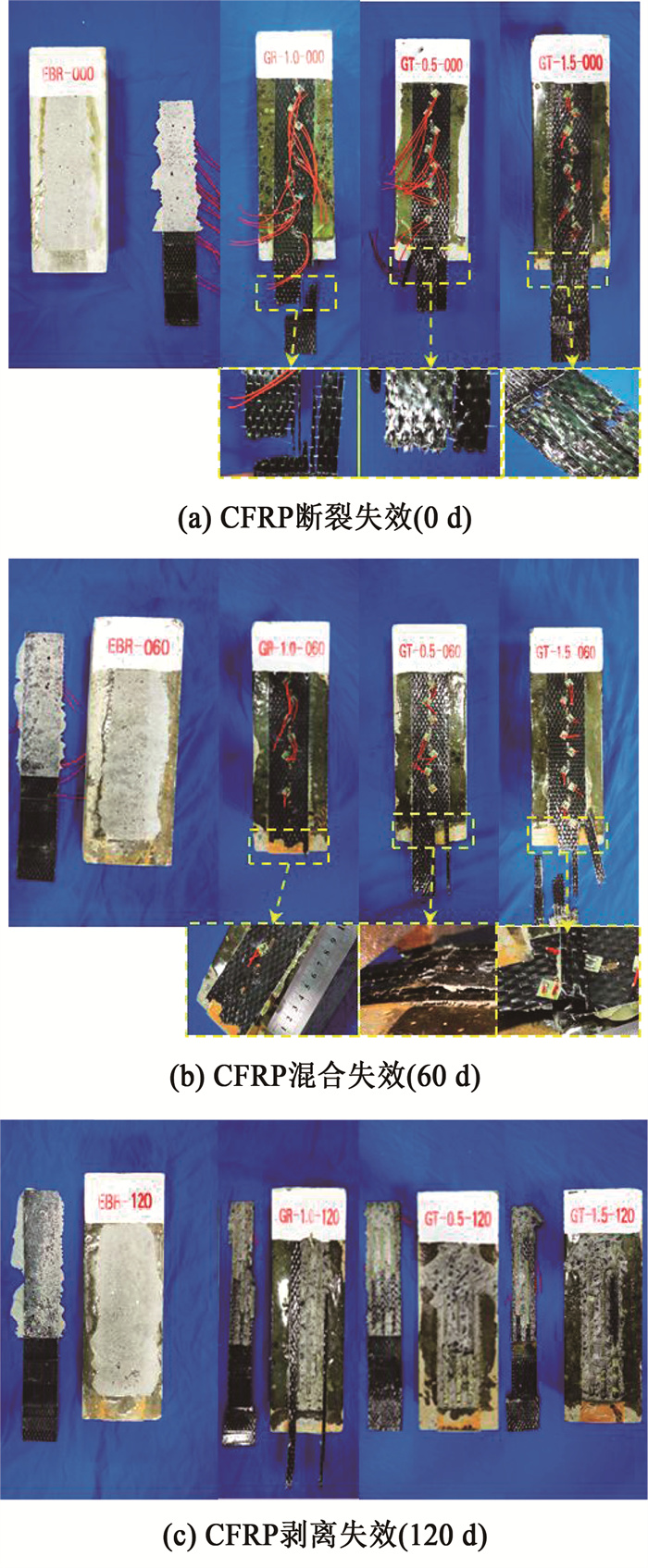

图 6为各腐蚀周期试件的失效模式。

|

图 6 试件失效模式 Fig. 6 Failure modes of specimens |

以GR-1.0为例进行表面开槽组失效过程说明。1)对于干湿循环0 d的试件,加载初期,荷载呈线性增加;随着位移增大,刚度逐渐下降并伴有CFRP纤维丝断裂声响,当达到极限荷载时,CFRP迅速断裂,最终失效模式为CFRP断裂失效,如图 6(a)所示。2)对于干湿循环60 d的试件,首次达到峰值荷载,CFRP发生部分剥离,随着位移继续增大,CFRP断裂破坏,最终失效模式为CFRP混合失效(包含部分CFRP剥离和断裂失效),如图 6(b)所示。3)对于干湿循环120 d的试件,加载过程中未出现纤维丝断裂的声响,达到极限荷载时,CFRP带有厚度约1 mm混凝土和部分块状环氧树脂共同剥离,并伴有巨大声响,最终失效模式为CFRP剥离失效,如图 6(c)所示。与此相比,未开槽(EBR)组在首次达到峰值荷载时,发出剥离声响,当黏结长度小于有效黏结长度时,CFRP迅速剥离混凝土基体,最终失效模式为CFRP剥离失效。

总体而言,表面开槽组试件的失效模式由未腐蚀的CFRP断裂发展至CFRP混合失效,最终在干湿循环120 d时出现CFRP剥离失效。而未开槽组试件的失效模式为CFRP的剥离失效。

2.2 整体响应CFRP端部荷载-位移曲线表征试件的整体响应,反映整体抵抗变形能力和加载过程的受力特点。由于试验机采集的位移存在误差,剔除黏结区CFRP变形和夹持端滑移量,实际位移为

| $ s_i=\int \varepsilon \mathrm{d} x $ | (1) |

数值积分形式为

| $ s_i=\frac{\Delta x}{2}\left(\varepsilon_0+2 \sum\limits_{j=1}^{i=1} \varepsilon_j+\varepsilon_i\right) $ | (2) |

式中:si为i点处滑移量,Δx为相邻应变片中心距离,εi为i点应变片的应变值,ε0为距离加载端最远处应变值。试验结果见表 2。

| 表 2 单剪试验结果 Tab. 2 Summary of test results |

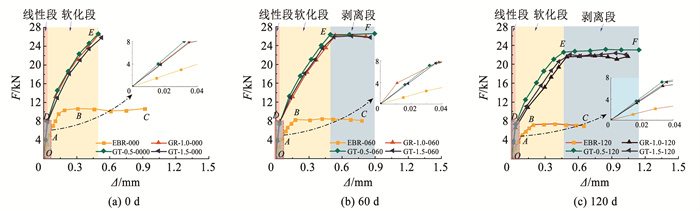

图 7为不同干湿循环周期(0 d、60 d和120 d)试件的荷载-位移曲线,根据干湿循环周期和沟槽形状的不同有以下特点。

|

图 7 不同干湿循环周期荷载-位移曲线 Fig. 7 Time-dependent load-displacement responses |

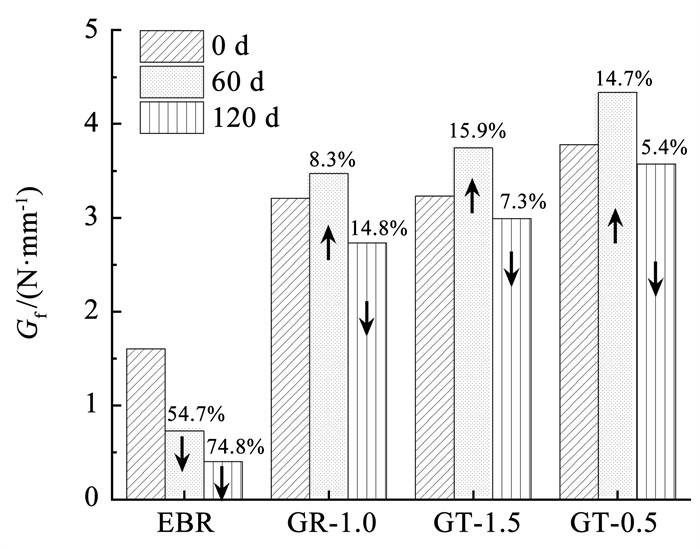

以GR-1.0为例说明表面开槽组的荷载-位移曲线特点。1)干湿循环0 d时,GR-1.0-000曲线分为线性和软化两个阶段。在OD线性阶段,随着位移的增加,荷载-位移曲线呈线性增长,由应变分布(如图 8(a)所示)可知,此时主要由区域A受力。在DE软化阶段,随着位移增加,荷载增加速率减缓,应变由区域A向区域B传递。达到极限荷载时,A区域应变超过12×10-3时,CFRP断裂;2)干湿循环60 d时,GR-1.0-060荷载-位移曲线表现出OD线性阶段、DE软化阶段和EF剥离阶段,其中,线性段和软化段与GR-1.0-000类似,进入EF剥离阶段后,荷载达到界面峰值承载力并保持稳定,对应CFRP应变为12×10-3(如图 8(b)所示)。通过对比发现,GR-1.0-060应变区B长度较GR-1.0-000增大,这是因为界面出现部分剥离,应变向加载端远端传递。3)干湿循环120 d时,GR-1.0-120与GR-1.0-060的荷载-位移曲线趋势相近,但最终失效模式是CFRP剥离,导致CFRP出现较大滑移。

|

图 8 CFRP应变分布曲线 Fig. 8 Strain distribution curves of CFRP |

相同干湿循环周期下不同表面开槽形状试件的荷载-位移曲线趋势相近,其中,正梯形槽的抗剪承载力较倒梯形槽和矩形槽略有提升,如干湿循环120 d时(图 7(c)),正梯形槽极限荷载力为26.3 kN,与倒梯形槽和矩形槽相比分别提升2.27%和4.65%。表面开槽组抗剪承载力比未开槽组提升143.36%~149.21%,特别是干湿循环120 d时,矩形槽组在A区域最大应变为CFRP极限应变的65.44%~85.07%,如图 8(c)、(f)、(l)所示,而未开槽组在A区域最大应变仅为CFRP极限应变的18.08%~33.3%,如图 8(l)所示。这表明在氯盐干湿循环作用下,表面开槽法较EBR能更好地发挥CFRP材料抗拉特性,提升界面抗剪承载力。

2.3 局部响应CFRP端部黏结-滑移曲线表征试件的局部响应,根据干湿循环周期和沟槽形状的不同有以下特点。

2.3.1 干湿循环周期图 9为不同干湿循环周期CFRP端部黏结-滑移曲线。以GR-1.0为例说明表面开槽组的黏结-滑移曲线特点。1)干湿循环0 d时,加载初期GR-1.0-000黏结应力呈线性增长,滑移随位移增大而增加,直至CFRP断裂失效,这是由于沟槽提供了足够的抗剪力抑制界面滑移;2)干湿循环60 d和120 d时,加载初期,GR-1.0-060和GR-1.0-120与GR-1.0-000相近,在达τmax(分别为6.04、5.59 MPa) 后出现明显的下降段,对应失效模式分别为CFRP混合失效和剥离失效,这是因为水分子侵蚀环氧树脂削弱了界面黏结能力[18]。而对于未开槽(EBR)组试件,黏结-滑移曲线在各周期均表现出明显上升和下降段,最大剪应力在0 d、60 d和120 d分别为4.9 MPa、3.2 MPa和2.7 MPa,失效模式皆为CFRP剥离。可以看出,不同的干湿循环周期内未开槽试件的最大剪应力都远小于开槽的试件,表明表面开槽组试件抗剪性能在不同周期都显著优于未开槽组试件。

|

图 9 不同干湿循环周期黏结-滑移曲线 Fig. 9 Time-dependent bond stress-slip responses |

相同干湿循环周期下,表面开槽组试件的滑移量大于未开槽组试件。当干湿循环120 d时,表面开槽组与未开槽组均为CFRP剥离失效,而腐蚀后开槽组存在更多残余黏结应力,这是因为沟槽内的环氧树脂与混凝土间的机械咬合力提供了部分黏结应力。其中,GT-0.5-120的残余黏结应力较GR-1.0-120进一步提升,这是因为正梯形沟槽提供的约束力限制了CFRP滑移,并将界面剪应力传递至结构内部的混凝土基体,从而延迟界面剥离,增加残余黏结应力。

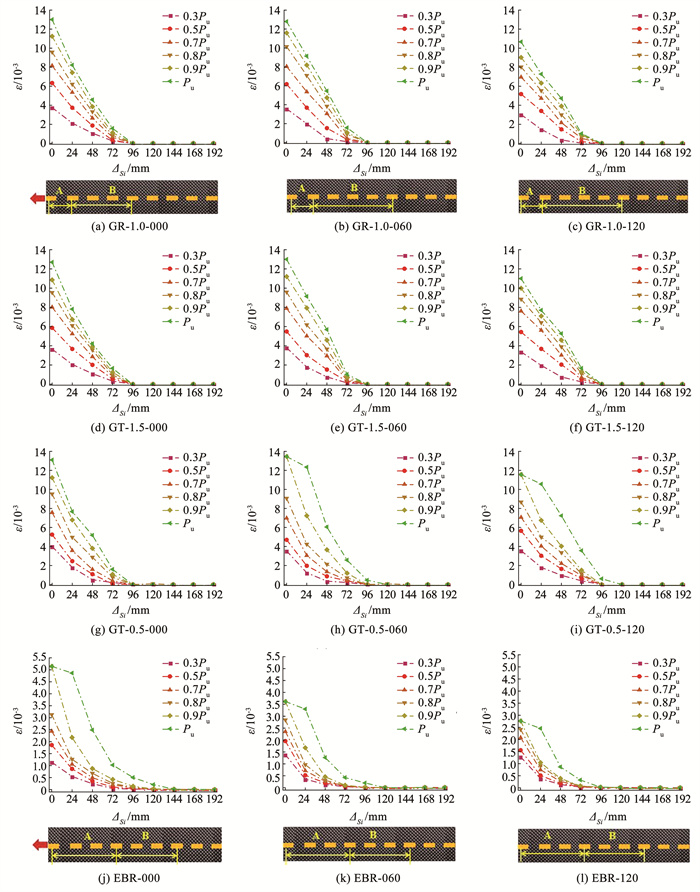

2.4 界面断裂能界面断裂能为黏结应力对滑移值的积分,用于量化界面黏结-滑移的劣化程度。试件的界面断裂能Gf如图 10所示,图中数字表示相比同组0 d试件的界面断裂能变化百分比。可以看出,表面开槽组Gf先增加后减小,以GR-1.0试件为例进行说明。在干湿循环周期为60 d和120 d时,Gf分别上升8.3%和下降14.8%。这是因为0~60 d试件失效模式由CFRP断裂转变为CFRP部分断裂和剥离,引起滑移值增加,Gf提高;而在60~120 d时,界面抗剪能力因干湿循环而下降,Gf降低,失效模式转变为CFRP剥离。而未开槽组Gf持续下降,分别在干湿循环周期60 d和120 d下降54.7%和74.8%,这归因于界面抗剪能力持续降低,且失效模式始终为剥离破坏,Gf降低。这表明长期氯盐溶液干湿循环对界面抗剪性能有显著的不利影响。

|

图 10 不同干湿循环周期界面断裂能Gf Fig. 10 Time-dependent interfacial fracture energy Gf |

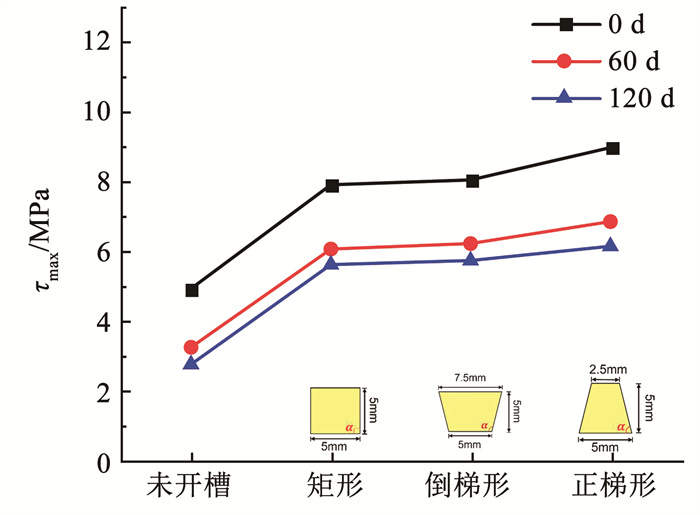

图 11为沟槽形状和干湿循环周期对界面最大剪应力τmax的影响。可以看出,τmax随干湿循环周期增加而显著下降,如正梯形组在干湿循环60 d和120 d时τmax相比0 d分别下降了23.77%和31.7%。这是由于水分子渗透CFRP-混凝土界面,入侵并破坏环氧树脂内部的高分子链,致使环氧树脂产生裂纹,从而导致界面抗剪承载力下降。

|

图 11 沟槽形状和干湿循环周期对沟槽最大剪应力的影响 Fig. 11 Influence of different groove form and aggressive time on maximum shear stress |

相同干湿循环周期下,正梯形组τmax表现出更优的抗剪性能,在干湿循环0 d时,正梯形组τmax较未开槽组、矩形组和倒梯形组分别提高了82.86%、13.56%和11.58%,这是由于在外力作用下正梯形沟槽内环氧树脂形成斜压杆[19],将界面的剪切力传递至深层混凝土基体,沟槽提供的反作用力约束了CFRP向外剥离的趋势,从而显著提升τmax。而在干湿循环120 d时,正梯形槽组τmax较未开槽组、矩形槽和倒梯形槽组分别提高了125.23%、9.48%和7.18%,这归因于正梯形沟槽中的环氧树脂呈锐角深入混凝土基体,使混凝土成为部分界面的保护层,一定程度上缓解了环氧树脂黏结性能的劣化趋势。

3 黏结-滑移本构方程 3.1 本构方程推导为便于应用,结合2.3节黏结-滑移典型曲线,基于双线性本构模型[20],提出了考虑不同干湿循环周期的CFRP-混凝土界面黏结-滑移本构模型,表示为

| $ \tau=\left\{\begin{array}{l} \beta(t) s, s \leqslant s_0 \\ \frac{\beta(t) s_0}{s_0-s_{\max }}\left(s-s_0\right)+\beta(t) s_0, s_0<s \leqslant s_{\max } \end{array}\right. $ |

式中:τ和s分别为本构模型的界面剪应力与滑移量;s0为最大剪应力对应滑移值,smax为最大滑移值,s0和smax是与时间有关的参变量,在下文中表示为s0(t)和smax(t);β(t)为干湿循环周期修正参数。

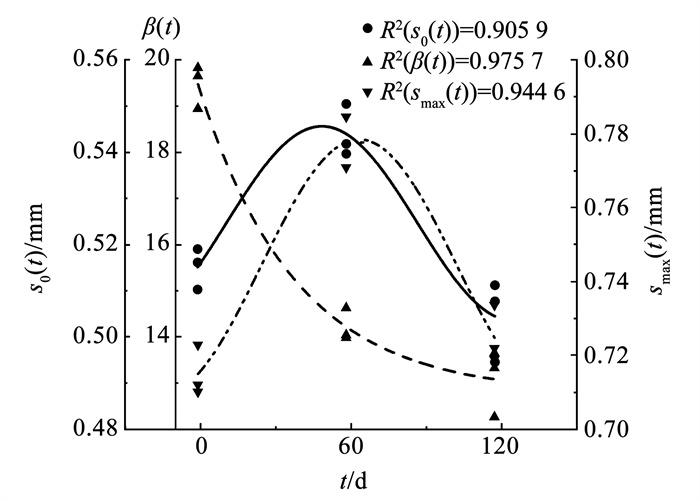

通过对试验结果进行拟合,得到各修正参数。以GR-1.0为例,拟合结果如图 12所示,其中,β(t)采用指数函数拟合,s0(t)和smax(t)采用三角函数拟合,各修正参数表达式为

| $ \beta(t)=\beta_0+a \mathrm{e}^{r_0 t} $ | (3) |

| $ s_0(t)=s_0+b \sin \frac{\pi(t-c)}{w} $ | (4) |

| $ s_{\max }(t)=s_0+b \sin \frac{\pi(t-c)}{w} $ | (5) |

|

图 12 干湿循环周期修正参数拟合 Fig. 12 Fitting curve of wet-dry cycle influence parameter |

同理,计算得到正梯形槽组(GT-0.5)和正梯形槽组(GT-1.5)的干湿循环周期修正参数拟合值,如表 3所示。

| 表 3 干湿循环周期修正参数拟合值 Tab. 3 Fitting coefficient of wet-dry cycle modified parameter |

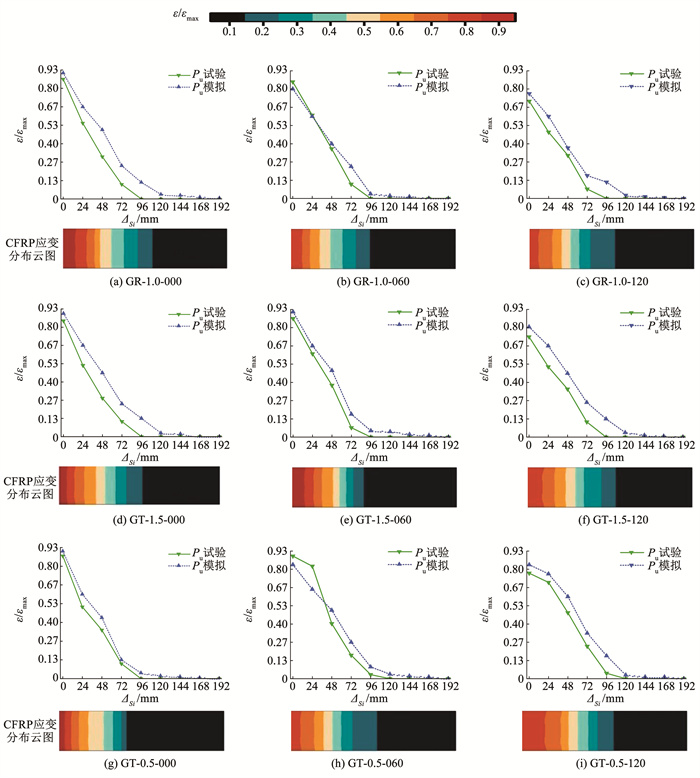

应变分布直接反映CFRP的持荷变形。本节基于3.1节建立的本构方程,对CFRP应变分布进行数值模拟,并与试验结果进行对比。

3.2.1 模型建立CFRP采用S4R单元,混凝土与环氧树脂层采用C3D8R单元。混凝土和CFRP的网格密度分别取10、5 mm,由于环氧树脂作为黏结层应力梯度较大,针对该区域网格密度加密至2.5 mm。CFRP采用Hashin准则作为材料的失效判据,此准则能够准确模拟复合材料的渐进损伤。混凝土采用塑性损伤模型,此模型对混凝土损伤模拟具有准确、高效和收敛性强的特点。CFRP、混凝土及环氧树脂采用1.3节材性试验给出的材料参数。

利用黏聚力模型引入双线性牵引-分离损伤准则模拟CFRP与混凝土间界面的损伤与失效,即采用3.1节推导的双线性本构模型。采用最大应力准则作为材料退化临界条件,定义材料在各方向的最大接触应力比达到1时发生退化,即

| $ \max \left\{\frac{\left\langle t_{\mathrm{n}}\right\rangle}{t_{\mathrm{n}}^0}, \frac{t_{\mathrm{s}}}{t_{\mathrm{s}}^0}, \frac{t_{\mathrm{t}}}{t_{\mathrm{t}}^0}\right\}=1 $ | (6) |

式中:当tn>0时,〈tn〉=tn,tn<0时,〈tn〉=0,tn0、ts0和tt0分别为对应的破坏最大应力。

对混凝土底面施加固定边界条件,对CFRP施加面外z方向位移约束,通过对CFRP加载端施加水平位移模拟试验加载过程,水平位移达1 mm时模拟结束。

3.2.2 模型验证图 13为表面开槽组CFRP归一化后应变试验与模拟结果对比。可以看出,模拟结果略大于试验结果,模拟结果与试验结果相比误差在15%以内,这是由模拟过程未考虑CFRP材料缺陷,以及试验加载过程中试件受力不对称等因素所致。总体上,本文建立的本构模型可以较准确地模拟表面开槽CFRP-混凝土界面的抗剪性能,可为表面开槽法的设计和应用提供理论基础。

|

图 13 CFRP应变分布对比 Fig. 13 Comparison of CFRP strain distribution |

1) 随干湿循环周期增加,矩形槽、倒梯形槽和正梯形槽组试件的失效模式由CFRP断裂破坏转变为剥离破坏,其断口形式由非水平断裂、水平断裂和部分纤维束断裂转变为CFRP附带1 mm左右混凝土和部分块状环氧树脂剥离。

2) 随干湿循环周期增加,表面开槽组黏结-滑移曲线由单调上升转变为先上升后下降,失效后仍存在较多的残余应力与滑移。此外,正梯形槽组在干湿循环120 d时界面断裂能较未腐蚀试件下降5.42%,而相同腐蚀周期下的未开槽组界面断裂能下降74.84%,表明表面开槽法显著抑制界面断裂能下降。

3) 干湿循环作用下,表面开槽法使沟槽内的环氧树脂深入混凝土基体,使其成为部分界面的保护层,在一定程度上缓解了环氧树脂黏结性能的劣化趋势;干湿循环120 d时,正梯形槽组τmax分别是矩形槽组和倒梯形槽组的109.48%和107.18%,这表明正梯形开槽法在氯盐干湿循环作用下表现出优异的黏结性能。

4) 基于双线性模型对黏结-滑移曲线本构的关键参数进行拟合,建立了考虑干湿循环的CFRP- 混凝土界面本构,并通过数值模型模拟了表面开槽CFRP-混凝土界面的抗剪性能,模拟结果与试验结果基本吻合,这表明提出的本构模型能有效分析干湿循环作用下CFRP-混凝土界面的抗剪性能。

总之,在氯盐干湿循环作用下,本文研究的表面开槽加固法较未开槽法具有明显的黏结性能提升,且显著提升复杂环境下的CFRP-混凝土界面抗剪性能。本文结论是根据有限的试验得出的,还需要更多的试验和工程实例来完善和验证本文的结论。

| [1] |

LI Shixian, CHENG Ping, AHZI S, et al. Advances in hybrid fibers reinforced polymer-based composites prepared by FDM: a review on mechanical properties and prospects[J]. Composites Communications, 2023, 101592. DOI:10.1016/j.coco.2023.101592 |

| [2] |

WANG Qiang, SONG Hualin, LU Chunling, et al. Experimental study of the relaxation properties of carbon fiber cloth[J]. Materials, 2020, 13: 3603. DOI:10.3390/ma13163603 |

| [3] |

雷晋东, 杜运兴, 周芬. CTRC板加固钢筋混凝土梁受剪性能研究[J]. 铁道科学与工程学报, 2019, 16(11): 2815. LEI Jindong, DU Yunxing, ZHOU Fen, et al. Shear behavior of RC beams strengthened with carbon textile reinforced concrete plates[J]. Journal of Railway Science and Engineering, 2019, 16(11): 2815. DOI:10.19713/j.cnki.43-1423/u.2019.11.022 |

| [4] |

LU Zhongyu, LI Jianglin, XIE Jianhe, et al. Durability of flexurally strengthened RC beams with prestressed CFRP sheet under wet-dry cycling in a chloride-containing environment[J]. Composite Structures, 2021, 255: 112869. DOI:10.1016/j.compstruct.2020.112869 |

| [5] |

LI Baojun, ZENG Lingkai, GUO Xinyan, et al. Flexural behavior of full-scale damaged hollow RC beams strengthened with prestressed SCFRP plate under four-point bending[J]. Polymers, 2022, 14(14): 2939. DOI:10.3390/polym14142939 |

| [6] |

张建仁, 肖林发, 彭建新, 等. U型箍加固锈蚀RC梁的抗弯性能试验研究及数值分析[J]. 工程力学, 2016, 45(8): 111. ZHANG Jianren, XIAO Linfa, PENG Jianxin, et al. Experimental study and numerical analysis of corroded RC beams strengthened with U-shape plate[J]. Engineering Mechanics, 2016, 45(1): 62. DOI:10.6052/j.issn.1000-4750.2017.04.0286 |

| [7] |

SHI Jianzhe, SUN Shenpeng, CAO Xuyang, et al. Pullout behaviors of basalt fiber-reinforced polymer bars with mechanical anchorages for concrete structures exposed to seawater[J]. Construction and Building Materials, 2023, 373: 130866. DOI:10.1016/j.conbuildmat.2023.130866 |

| [8] |

JEDRZEJKO M J, ZHANG S, KE Y, et al. Shear strengthening of RC beams with NSM FRP. I: review of strength models[J]. Advances in Structural Engineering, 2023, 26(3): 546. DOI:10.1177/13694332221125832 |

| [9] |

张峰, 高小华, 高磊, 等. HB-FRP加固混凝土梁研究综述[J]. 交通运输工程学报, 2020, 20(6): 35. ZHANG Feng, GAO Xiaohua, GAO Lei, et al. Review on research on concrete beam reinforced with HB-FRP[J]. Journal of Traffic and Transportation Engineering, 2020, 20(6): 35. DOI:10.19818/j.cnki.1671-1637.2020.06.003 |

| [10] |

KHALED S, AZAD Y, DAVOOD M, et al. RC members externally strengthened with FRP composites by grooving methods including EBROG and EBRIG: a state-of-the-art review[J]. Construction and Building Materials, 2022, 324: 126662. DOI:10.1016/j.conbuildmat.2022.126662 |

| [11] |

姜绍飞, 臧荣彬, 宋华霖, 等. 表面开槽碳纤维布-混凝土界面抗剪性能试验[J]. 哈尔滨工业大学学报, 2023, 55(6): 52. JIANG Shaofei, ZANG Rongbin, SONG Hualin, et al. Experimental study on interfacial shear behavior of CFRP-concrete with surface groove[J]. Journal of Harbin Institute of Technology, 2023, 55(6): 52. DOI:10.11918/202211044 |

| [12] |

WEI Muwang, XIE Jianhe, ZHANG Huan, et al. Bond-slip behaviors of BFRP-to-concrete interfaces exposed to wet/dry cycles in chloride environment[J]. Composite Structures, 2019, 219: 185. DOI:10.1016/j.compstruct.2019.03.049 |

| [13] |

中国建筑科学研究院. 普通混凝土长期性能和耐久性能试验方法标准: GB/T 50082—2009[S]. 北京: 中国建筑工业出版社, 2009 China Academy of Building Research. Standard for test methods of long-term performance and durability of ordinary concrete: GB/T 50082—2019[S]. Beijing: China Architecture & Building Press, 2009 |

| [14] |

中国建筑科学研究院有限公司. 混凝土物理力学性能试验方法标准: GB/T 50081—2019[S]. 北京: 中国建筑工业出版社, 2019 China Academy of Building Research. Standard for test methods of concrete physical and mechanical properties: GB/T 50081—2019[S]. Beijing: China Architecture & Building Press, 2019 |

| [15] |

姜绍飞, 崔二江, 王娟, 等. 氯盐干湿循环作用下CFRP混凝土界面黏结性能研究[J]. 建筑结构学报, 2022, 43(6): 265. JIANG Shaofei, CUI Erjiang, WANG Juan, et al. Bond behavior of CFRP-concrete interface in chlorine salt solution with wet-dry cycles[J]. Journal of Building Structures, 2022, 43(6): 265. DOI:10.14006/j.jzjgxb.2020.0530 |

| [16] |

四川省建筑科学研究院. 工程结构加固材料安全性鉴定技术规范: GB 50728—2011[S]. 北京: 中国建筑工业出版社, 2012 SichuanInstitute of Building Research. Technical code for safety appraisal of engineering structural strengthening materials: GB 50728—2011[S]. Beijing: China Architecture & Building Press, 2012 |

| [17] |

WANG Penggang, HAN Xiaofeng, WANG Yutian, et al. Effect of chloride penetration on CFRP sheet, CFRP-concrete interface, and CFRP-strengthened concrete beams[J]. Structural Concrete, 2023. DOI:10.1002/suco.202200722 |

| [18] |

吴超, 吴瑞东, 蒋金桥, 等. 土木工程应用中碳纤维/环氧树脂界面在环境影响下退化的分子模拟研究进展[J]. 复合材料学报, 2020, 37(12): 2941. WU Chao, WU Ruidong, JIANG Jinqiao, et al. Recent advances in understanding environmental effects on degradation of carbon fiber/epoxy matrix interface in civil engineering applications via molecular simulation[J]. Acta Materiae Compositae Sinica, 2020, 37(12): 2941. DOI:10.13801/j.cnki.fhclxb.20200831.00 |

| [19] |

赵勇, 万宇杰, 王晓锋. 钢筋套筒灌浆接缝受剪性能试验研究[J]. 建筑结构学报, 2021, 42(2): 221. ZHAO Yong, WAN Yujie, WANG Xiaofeng, et al. Experimental study on shear performance of steel sleeve grouting joint[J]. Journal of Building Structures, 2021, 42(2): 221. DOI:10.14006/j.jzjgxb.2020.c244 |

| [20] |

陆新征. FRP-混凝土界面行为研究[D]. 北京: 清华大学, 2005 LU Xinzheng. Studies on FRP-concrete interface[D]. Beijing: Tsinghua University, 2005 |

2024, Vol. 56

2024, Vol. 56