2. 土木工程防灾与控制山西省重点实验室(太原理工大学),太原 030024

2. Shanxi Key Laboratory of Civil Engineering Disaster Prevention and Control (Taiyuan University of Technology), Taiyuan 030024, China

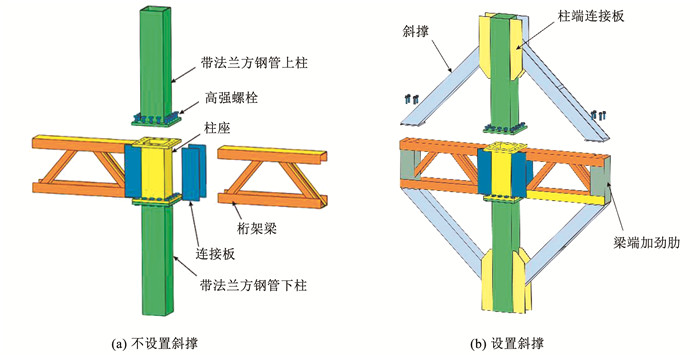

方钢管柱的两主轴方向惯性矩相近,抗扭刚度大,是建筑钢结构中最常用的柱截面形式之一。而将空腹式的桁架梁代替传统的实腹式工字形梁,能实现减轻自重、便于管线穿插目的,越来越受到工程界的关注[1-2]。为了进一步提高方钢管柱-桁架梁体系的抗侧刚度以及承载力,在柱上下端部约1/3柱高处设置斜支撑[3],形成方钢管柱-桁架梁-斜支撑的节点构造(图 1)。该斜撑体系既不影响建筑功能,还能有效提高钢框架结构体系的抗震性能。而新结构体系受力性能更为复杂,亟需对其承载及抗震性能进行研究。

|

图 1 方钢管柱-桁架梁-斜支撑体系工程应用实例 Fig. 1 Example of engineering application of square hollow column-truss beam-diagonal brace system |

目前,大部分研究主要集中于方钢管柱-桁架梁节点。张爱林等[4-5]对带柱座的方钢管柱-桁架梁T型节点进行了抗震性能试验,其中,柱座与桁架梁预先在工厂焊接为一体,桁架梁弦杆和腹杆均由角钢焊接而成,试验发现,该节点具有较好的抗震性能,且焊缝质量对节点的力学性能有较大的影响。随后,刘学春等[6-7]为避免关键控制区板件间的焊接质量对节点抗震性能的影响,将柱座与桁架梁在现场进行栓接,结果表明,节点的刚度可以通过调整螺栓的数量来控制。马振宇等[8]提出了一种新型方钢管柱-桁架梁连接节点,该类节点的桁架梁腹杆采用矩形钢管,其有限元拟静力模拟结果表明, 该类节点具有较高的抗弯承载力。此外,丁娟等[9]对柱与柱座法兰连接的节点进行了静力试验,其研究表明该类节点可视为刚性连接。

部分学者对方钢管柱-桁架梁-斜支撑节点钢框架体系进行了研究。其中,舒兴平等[10-12]分别对斜支撑和无支撑节点钢框架进行弹塑性动力时程分析和连续倒塌分析,结果表明,斜支撑有效地调整中柱失效后结构的内力分布模式。刘学春等[13]为了探究节点刚度对框架的影响,通过数值模拟对单榀框架、斜支撑单榀框架和斜支撑整体框架进行对比分析,结果表明,梁柱连接节点的刚度对纯框架影响较大,但对斜支撑单框架和斜支撑整体框架的影响较小。近年来,有学者对斜撑的连接方式进行了探究。许振华等[14-15]研究了攻丝钢板高强度螺栓连接的斜支撑节点的基本受力性能,结果表明,攻丝钢板厚度的增加对节点的极限承载力有明显提升作用。

本文提出了一种带柱座的装配式方钢管柱-桁架梁节点(图 2(a)),该节点由柱座、带法兰板方钢管上下柱、桁架梁及连接板组成。基于此构造,通过引入斜支撑形成方钢管柱-桁架梁-斜支撑节点(图 2(b))。倾角为45°的斜撑一端在工厂焊接在柱1/3处,另一端在现场通过螺栓与桁架梁弦杆连接。柱座与带法兰板的方钢管柱通过高强度螺栓在现场完成拼接。该节点将施工现场原本集中在梁端的栓焊混合连接方式转换为基于柱座式的全螺栓连接,有效提高了安装精度与速度。

|

图 2 节点构造 Fig. 2 Detail sketch of the connection |

斜撑的设置改变了节点的传力机制,有效提高了节点的刚度及承载力,但目前大多数研究集中在无斜撑节点或钢框架体系中,缺乏对斜支撑节点本身抗震性能的考察,以及斜撑对节点抗震性能影响的研究。本文分别以两个带支撑和两个不带支撑的十字形方钢管柱-桁架梁节点为研究对象。考察各试件的破坏模态,分析斜撑对节点抗震性能的影响,最后探究了节点的传力机制并给出了设计建议。

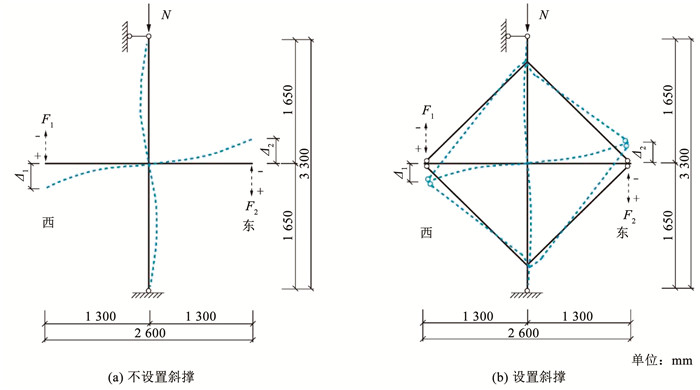

1 试验 1.1 试件设计本试验采用反对称加载的力学模型,如图 3所示。上、下柱取1/2柱高,即两层柱反弯点之间的长度。考虑试验场地的限值等因素,东西侧桁架梁选取柱座两侧保留完整腹杆或斜撑构造的梁段。

|

图 3 力学加载模型 Fig. 3 Mechanical model |

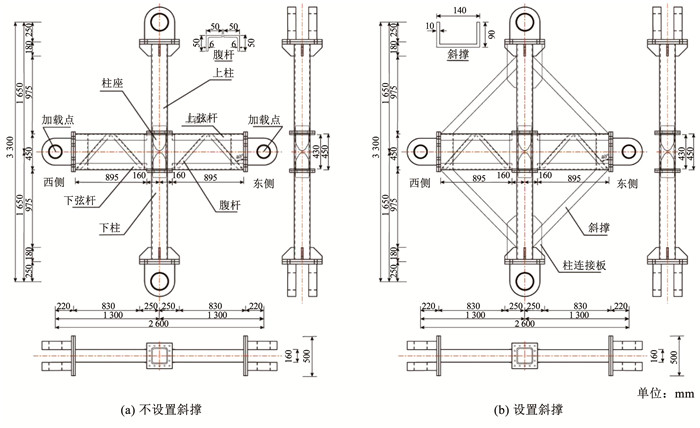

试件具体信息见表 1(Ji-n-c,i代表柱壁厚(cm)、n代表轴压比(×10)、c表示滞回加载)。方钢管柱由200 mm×200 mm×20(30)mm的方钢管和25 mm端部法兰板组成;桁架梁的上下弦杆采用C160×80的槽钢,腹杆由两个分别焊接于弦杆内侧的∟50×6等边角钢组成;柱座与桁架梁之间通过10 mm的板件连接;斜支撑由C140 mm×90 mm×10 mm的槽钢和端部连接板组成。详细构造及尺寸如图 4所示。

| 表 1 试件设计参数 Tab. 1 Design parameters of the specimens |

|

图 4 试件详细尺寸 Fig. 4 Details of connection configurations |

方钢管柱和柱座采用Q355钢,梁段采用Q235钢,螺栓为S10.9级的M20高强螺栓。根据GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》[16],对不同厚度的钢材进行3次重复性拉伸试验,由于试件过多仅展示3次试验结果的平均值,钢材具体材性结果见表 2。

| 表 2 材性试验结果 Tab. 2 Measured material properties |

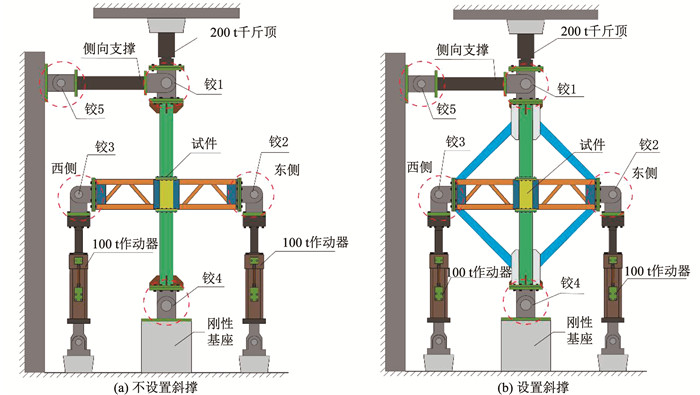

试验装置模型如图 5所示。本装置由200 t千斤顶、反力架、100 t伺服作动器、柱顶侧向支撑、销铰支座、桁架梁面外约束等组成。柱顶侧向支撑分别通过铰1和铰5与柱子和反力架相连。在柱顶通过200 t千斤顶施加轴力,柱底通过铰4与刚性基座相连。东西侧桁架梁端分别通过铰2和铰3与100 t伺服作动器相连,且作动器另一端通过连接件与反力架相连。

|

图 5 试验装置 Fig. 5 Test setup |

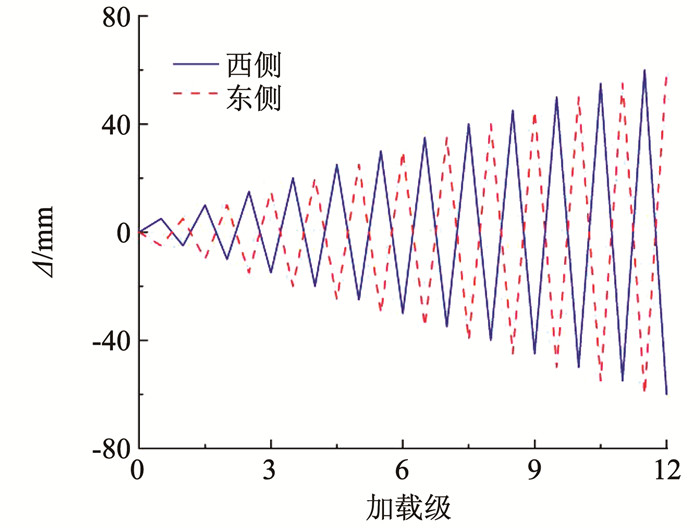

试验加载过程中,首先在柱顶施加恒定的轴压力,并在整个加载过程中实时监测柱轴力的大小。为模拟地震作用下试件的受力与变形过程,参考JGJ/T 101—2015《建筑抗震试验规程》[17],采用位移控制的低周反复拟静力加载制度。试验中通过两个100 t伺服作动器在东、西侧梁端同时施加反对称往复荷载。以位移作为控制参数进行加载,每级位移增量为5 mm,如图 6所示。对于不设置斜撑的试件,当承载力退化至极限承载力的85%时停止加载;对于设置斜撑的试件,当斜撑端部出现严重的屈曲变形或连接桁架梁与斜撑端部的螺栓被严重拉开时停止加载。

|

图 6 加载制度 Fig. 6 Loading scheme |

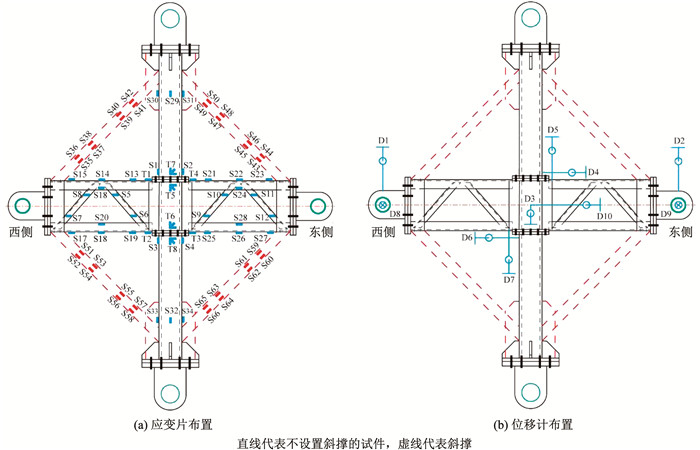

对于不带支撑的试件,布置了34个单向应变片(S1~S34)、8个三向应变花(T1~T8);对于带斜撑的试件,每个斜撑上设置8个单向应变片,共32个(S35~S66),其他构件的应变片布置方式与无斜撑的试件相同,如图 7(a)所示。应变片S1~S4用来监测柱端塑性应变的发展;应变片S5~S12和S13~S28用来监测桁架梁构件的塑性应变和屈曲行为;应变片S29~S31和S32~S34用来监测整个加载过程中施加的轴压力是否恒定。每个斜撑上布置8个单向应变片,用来监测斜撑的受力特性;将应变花T1~T8放置在节点域和靠近节点域的柱端,以监测柱座是否发生塑性变形。

|

图 7 测点布置 Fig. 7 Arrangement of measuring points |

所有试件均布置有10个位移计,且位移计布置方式相同,如图 7(b)所示。其中,位移计D1和D2布置在梁端,以检测施加的循环位移;位移计D4~D7用于测量梁柱相对转角;设置位移计D3和D10,以获得节点域中心竖向和水平的位移;位移计D8和D9用于监测试件的面外位移。

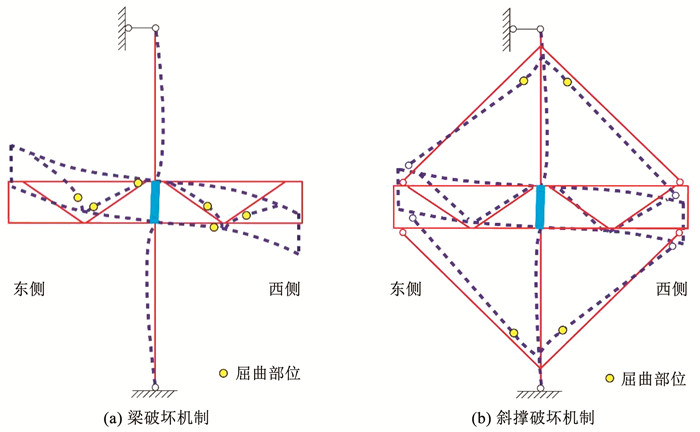

2 破坏模态试验中发现了两种不同的破坏模态,包括梁破坏和斜撑破坏。整个加载过程中,所有试件的柱座均未发生明显的剪切变形,柱座与柱子之间的法兰板无任何相对位移。

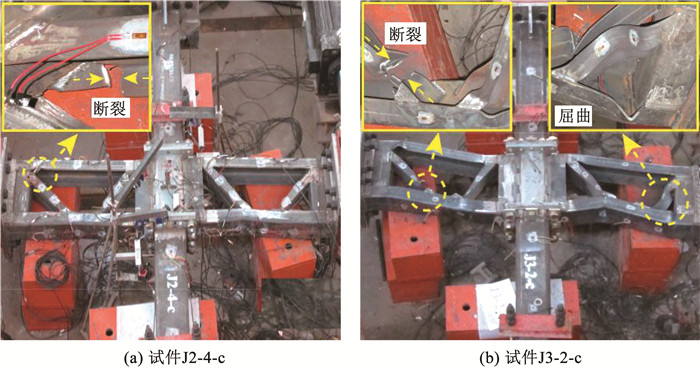

2.1 梁破坏两个不设置斜撑的试件(J2-4-c、J3-2-c)均发生梁破坏,如图 8(a)、(b)所示。试件的主要破坏过程如下:加载过程中,桁架梁腹杆首先出现屈曲变形;随着荷载的持续增加,桁架梁弦杆与腹杆相交部位出现塑性铰;由于累计损伤的增加,桁架梁弦杆与腹杆相交部位附近的构件开始出现裂缝;随着裂缝不断延伸和发展,试件的承载力不断降低,最终以弦杆或腹杆的断裂告终。

|

图 8 梁破坏下试件的最终失效模态 Fig. 8 Final failure mode of beam failure specimens |

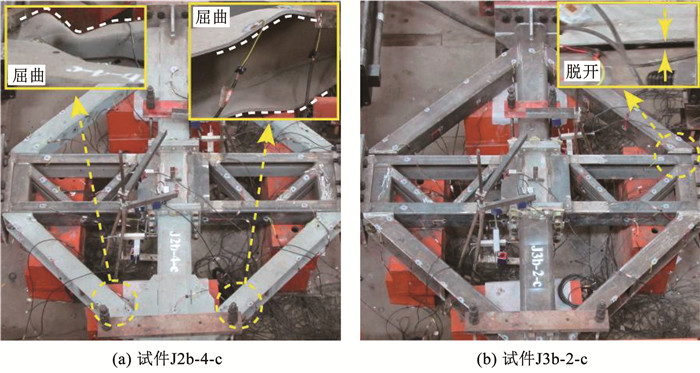

两个设置斜撑的试件均发生斜撑破坏,如图 9(a)、(b)所示。其主要破坏过程如下:加载过程中,斜撑两端首先出现屈曲变形, 此时,其他部件基本处于弹性变形阶段。随着位移幅值的增加,斜撑的屈曲变形加剧,在其端部形成塑性铰。加载完成后,连接斜撑与桁架梁翼缘的端板被拉开,且螺栓孔壁挤压变形,试件最终以该连接端板的脱离或斜撑的局部屈曲变形而失效。这是因为在斜撑两端有多个构件的交汇,应力分布较为复杂,容易形成应力集中,从而加速破坏的发生。然而,作为抵抗外部荷载的第一道防线,斜撑的设置有效地转移了塑性铰发生的位置,由桁架梁转移至斜撑端部,使梁柱节点得到了有效保护。

|

图 9 斜撑破坏下试件的最终失效模态 Fig. 9 Final failure mode of diagonal brace failure specimens |

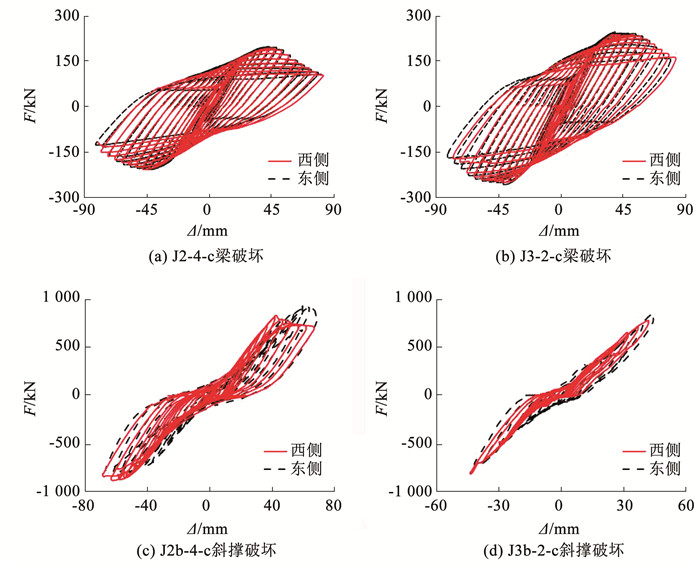

按破坏模态的不同,给出了4个试件的荷载-位移(F-Δ)曲线,如图 10所示。当试件发生梁破坏时,东西侧F-Δ曲线基本重合,而单侧F-Δ曲线的正负向均存在较小的不对称性。这是因为桁架梁构造沿高度方向不对称,导致往复荷载作用下桁架梁腹杆及上下弦杆形成塑性铰的位置有差异。单侧F-Δ曲线正负向的退化速率存在轻微的差距。此外,试件J2-4-c和J3-2-c的F-Δ曲线均较为饱满,这反映出梁破坏模态下试件的刚度退化较慢、塑性变形能力大、延性好。

|

图 10 试件滞回曲线 Fig. 10 Hysteretic curves of the specimens |

当发生斜撑破坏时,试件J2b-4-c和J3b-2-c在屈服前东西侧的F-Δ曲线同样保持良好的对称性。但试件屈服后,东西侧F-Δ曲线存在一定的不对称性。这是因为在反对称荷载作用下,东西侧斜撑的破坏模态不对称,即连接斜撑与桁架梁之间的螺栓变形不一致,导致靠近桁架梁一侧的斜撑屈曲变形发展程度不同。此外,由于斜撑与梁端的连接螺栓被拔出,出现了滑移现象,试件的滞回曲线呈捏拢状,整体呈现倒S形,这反映出发生斜撑破坏模态试件的延性和塑性变形能力相对较弱。

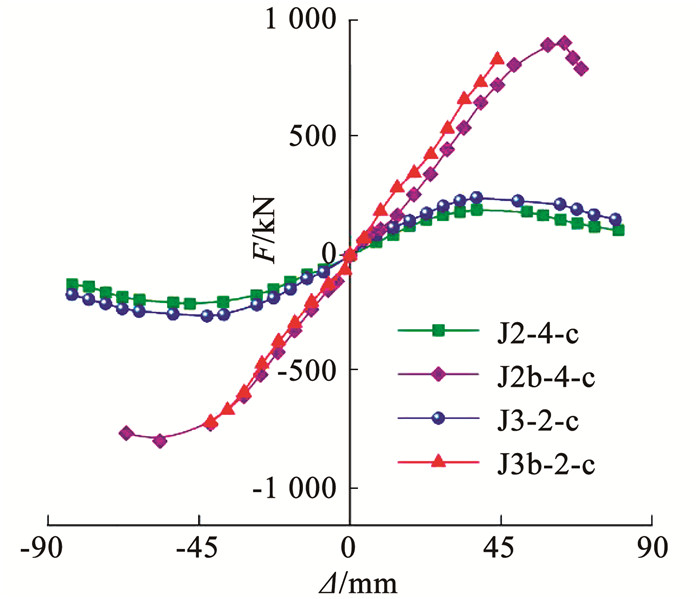

3.2 骨架曲线按试件破坏模态的不同,分别阐述了试件的骨架曲线发展规律。由于东西侧骨架曲线发展规律相似,仅对西加载点的承载力进行讨论。各试件梁端西侧加载点的骨架曲线如图 11所示。

|

图 11 试件骨架曲线 Fig. 11 Skeleton curves of the specimens |

对于梁破坏模态下两个不设置斜撑的试件,受力特征大致可分为4个阶段,即弹性阶段、塑性阶段、承载力强化阶段以及承载力退化阶段。各阶段充分发展,承载力退化阶段也较为缓慢,这体现出试件良好的塑性变形和耗能能力。

对于斜撑破坏模态下两个设置斜撑的试件,在加载过程中,连接斜撑与桁架梁的螺栓发生滑移,导致骨架曲线展示出先减后增的刚度变化方式。这种现象主要是螺栓滑移引起的连接刚度下降所致。在开始加载时,螺栓处于紧固状态,连接刚度较高,试件整体刚度较大。但随着加载的进行,由于螺栓滑移,连接刚度逐渐降低,试件整体刚度也随之减小。然而,当外荷载增加到一定值时,螺栓滑移停止,连接刚度开始增加,导致试件整体刚度也增加。此外,试件J3b-2-c的骨架曲线未出现退化阶段,而试件J2b-4-c的退化阶段较为短暂。

3.3 极限承载力将所有试件东、西侧梁端的极限承载力Fu以及4个承载力的平均值汇总于表 3。分别对比试件J2-4-c和J2b-4-c、J3-2-c和J3b-2-c的极限承载力可知,设置斜撑后试件的极限承载力分别提高了329%和231%。总之,斜撑的加入对试件极限承载力的提升作用显著。这是因为斜撑、梁以及柱共同组成稳定的三角形节点抗力体系,在斜撑退出工作之前,大部分外荷载通过斜撑传递给柱子,有效地提高了试件的极限承载力。

| 表 3 试件极限承载力Fu Tab. 3 Ultimate load carrying capacities of specimens |

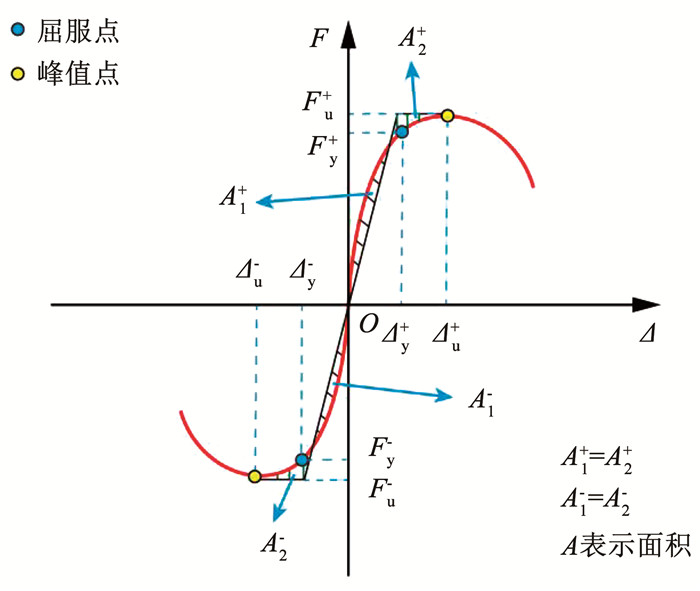

结构或构件的抗震性能与其变形能力有很大的相关性。因此,选择位移延性系数μ作为衡量变形能力的指标。各试件的延性计算公式如下:

| $ \mu=\mathit{\Delta }_{\mathrm{u}} / \mathit{\Delta }_{\mathrm{y}} $ | (1) |

式中:Δu表示极限荷载Fu所对应的加载位移, Δy表示屈服荷载Fy所对应的屈服位移(通过等能量法确定[18],如图 12所示)。由于试件J3b-2-c的骨架曲线没有出现明显的退化阶段,未评估其延性。其余3个试件的正负向以及平均延性系数μav见表 4。

|

图 12 等能量法确定屈服位移 Fig. 12 Illustration of the energy equivalence method |

| 表 4 试件的延性系数 Tab. 4 The ductility coefficients of all the specimens |

分别对比试件J2-4-c与J2b-4-c的延性系数可知,设置斜撑后,试件的延性系数下降了60%左右。这表明桁架梁是该类节点的主要耗能构件,而斜撑的设置提高节点刚度的同时降低了其塑性变形能力。这是因为桁架梁由翼缘和腹杆组成空腹的截面形式,当局部弦杆或个别腹杆屈曲变形时,同一截面处其他杆件仍可提供变形能力,梁破坏模态下试件的延性较高。对于带斜撑的试件, 本试验中只考察斜撑作为第一道防线时试件的抗震性能,只有当斜撑退出工作后,桁架梁才能成为主要耗能构件,所有斜撑破坏模态下试件的延性较小。

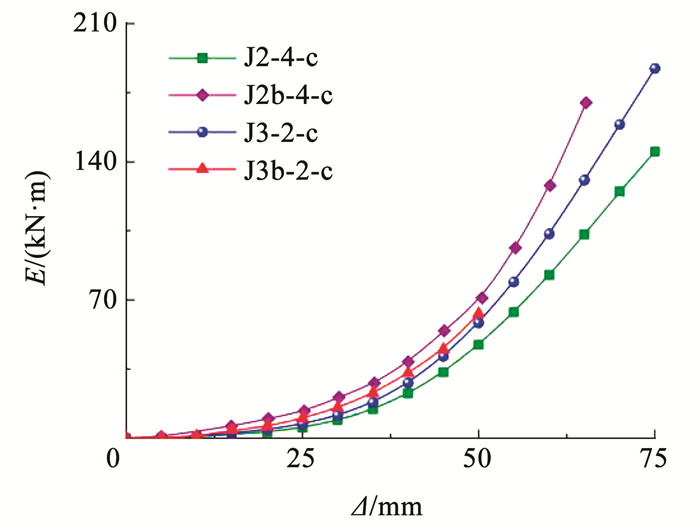

3.5 能耗散量采用累积耗能评价构件的耗能能力,累积耗能Esum的计算公式如下:

| $ E_{\text {sum }}=\sum\limits_{i=1}^n E_i $ | (2) |

式中:Ei为第i圈加载循环下加载曲线与卸载曲线所包围的面积,n表示滞回加载的循环次数。图 13给出了两种破坏模态下试件累积滞回耗能与位移幅值的关系曲线。

|

图 13 试件累积能量耗散曲线 Fig. 13 Cumulative dissipation energy curves of the specimens |

试件J2b-4-c的最终累积耗能是J2-4-c的1.21倍,这与试件较大承载力和刚度有关。说明斜撑破坏前,其设置虽然限制了桁架梁的变形能力,但由于有效地提高了试件的承载能力以及刚度,进而增强了试件的耗能能力。此外,由于试件J3b-2-c在较小的位移幅值下连接斜撑与桁架梁的螺栓就已脱开,斜撑失效,表现出较差的耗能能力。

4 传力机制分析对于无支撑的节点,其损伤主要集中于梁跨中弦杆及腹杆,如图 14(a)所示。由于组成桁架梁的各杆件共同耗能,该类型节点呈现良好的耗能能力。由于桁架梁弦杆与腹杆相交部位集中应力的影响,该位置成为薄弱区域,需要保证弦杆与腹杆之间的焊接质量,避免连接先于构件破坏。此外,应该协调弦杆与腹杆之间的刚度,以保证节点良好的塑性变形能力和传力机制。

|

图 14 试件破坏机制 Fig. 14 Failure mechanism of the specimens |

对于设置斜撑的节点,其损伤主要集中在斜撑端部,如图 14(b)所示。与不设置斜撑的节点相比,斜撑的引入增加了节点的支撑和稳定性。当梁端受到垂直荷载时,斜撑作为第一道防线承担了大部分载荷,并将荷载传递到柱构件上,从而减小桁架梁的变形和位移,提高节点的垂直刚度和稳定性。当斜撑失效后,桁架梁成为第二道防线,继续耗能。此外,应该协调斜撑、桁架梁以及柱之间的线刚度比,以保证节点的变形能力。

5 结论1) 加载过程中,所有试件的柱座与桁架梁连接部位未出现焊缝断裂,且连接柱座与柱子之间的法兰板和螺栓几乎未发生变形,该柱座式连接可靠。

2) 对于未设置斜撑的试件,桁架梁是主要耗能构件,而且滞回曲线比较饱满,呈现出良好的耗能能力。加载过程中,试件的塑性铰主要出现在桁架梁跨中弦杆与腹杆相交的部位,而该截面处的部分弦杆或腹杆仍未退出工作,试件的累积损伤减缓,属于延性破坏类型。试件最终因桁架梁弦杆及腹杆的断裂而失效。

3) 对于设置斜撑的试件,其斜撑作为第一道防线,协同柱子承担了大部分荷载。斜撑的设置极大地提高了试件的刚度和承载力,但由于桁架梁变形的减小,试件的塑性变形能力受限。试件最终因斜撑严重的局部屈曲变形或连接斜撑与桁架梁翼缘的端板的脱离而失效。在设计带支撑的节点时,需要合理优化斜撑位置和角度,以保证节点的延性。

| [1] |

WANG Wei, FANG Cheng, QIN Xi, et al. Performance of practical beam-to-SHS column connections against progressive collapse[J]. Engineering Structures, 2016, 106: 332. DOI:10.1016/j.engstruct.2015.10.040 |

| [2] |

FANG Cheng, ZHOU Feng, LUO Chenhao. Cold-formed stainless steel RHSs/SHSs under combined compression and cyclic bending[J]. Journal of Constructional Steel Research, 2018, 141: 9. DOI:10.1016/j.jcsr.2017.11.001 |

| [3] |

IZADI A, AGHAKOUCHAK A, NADERPOUR M. Evaluation of cyclic behavior of special concentrically braced frames with built-up diagonal braces[J]. Australian Journal of Structural Engineering, 2019, 20(1): 10. DOI:10.1080/13287982.2018.1551847 |

| [4] |

张爱林, 赵亮, 刘学春, 等. 装配式方钢管柱桁架梁节点单调加载试验研究[J]. 土木工程学报, 2014(增刊2): 169. ZHANG Ailin, ZHAO Liang, LIU Xuechun, et al. Experimental study on monotonic loading of fabricated square steel tubular column truss beam joints[J]. Journal of Civil Engineering, 2014(Sup.2): 169. DOI:10.15951/j.tmgcxb.2014.s2.027 |

| [5] |

ZHANG Ailin, ZHAO Liang, LIU Xuechun, et al. Monotonic experimental study of prefabricated square tubular column to truss beam connections[J]. China Civil Engineering Journal, 2014, 47: 169. |

| [6] |

刘学春, 浦双辉, 徐阿新, 等. 模块化装配式多高层钢结构全螺栓连接节点静力及抗震性能试验研究[J]. 建筑结构学报, 2015, 36(12): 43. LIU Xuechun, PU Shuanghui, XU Axin, et al. Experimental study on static and seismic performance of modular assembled multi story and high-rise steel structures with all bolt connections[J]. Journal of Building Structures, 2015, 36(12): 43. DOI:10.14006/j.jzjgxb.2015.12.006 |

| [7] |

LIU Xuechun, ZHAN Xinxin, PU Shuanghui, et al. Seismic performance study on slipping bolted truss-to-column connections in modularized prefabricated steel structures[J]. Engineering Structures, 2018, 163: 241. DOI:10.1016/j.engstruct.2018.02.043 |

| [8] |

马振宇, 孙国华, 刘文渊, 等. 新型装配式钢管柱轻钢桁架梁节点的滞回性能[J]. 建筑钢结构进展, 2021, 23(11): 16. MA Zhenyu, SUN Guohua, LIU Wenyuan, et al. Hysteretic behavior of new fabricated steel tubular column light steel truss beam joints[J]. Progress of Building Steel Structure, 2021, 23(11): 16. DOI:10.13969/j.cnki.cn31-1893.2021.11.003 |

| [9] |

丁娟, 杨彬, 李瑞锋, 等. 采用钢板攻丝高强螺栓法兰连接的装配式钢框架柱受力性能研究[J]. 建筑结构学报, 2016, 37(8): 143. DING Juan, YANG Bin, LI Ruifeng, et al. Research on mechanical behavior of prefabricated steel frame columns using high-strength bolted flange connection with tapping steel plate[J]. Journal of Building Structures, 2016, 37(8): 143. DOI:10.14006/j.jzjgxb.2016.08.017 |

| [10] |

舒兴平, 胡佳, 姚尧, 等. 装配式斜撑节点钢框架连续倒塌分析与机理研究[J]. 建筑结构, 2015, 45(17): 54. SHU Xingping, HU Jia, YAO Yao, et al. Progressive collapse analysis and mechanism study on prefabricated steel frame structure with inclined brace joint[J]. Building Structure, 2015, 45(17): 54. DOI:10.19701/j.jzjg.2015.17.012 |

| [11] |

舒兴平, 毛家喜, 袁智深, 等. 装配式斜支撑节点钢框架抗连续倒塌能力评价[J]. 工业建筑, 2015, 45(10): 13. SHU Xingping, MAO Jiaxi, YUAN Zhishen, et al. The evaluation of capacity to resist progressive collapse of prefabricated steel frame structure with inclined support joints[J]. Industrial Construction, 2015, 45(10): 13. DOI:10.13204/j.gyjz201510003 |

| [12] |

舒兴平, 刘泽龙, 卢倍嵘, 等. 装配式斜支撑节点钢框架弹塑性动力时程分析[J]. 工业建筑, 2015, 45(10): 1. SHU Xingping, LIU Zelong, LU beirong, et al. Nonlinear dynamic elasto-plastic time history analysis of prefabricated steel frame structure with inclined support joints[J]. Industrial Building, 2015, 45(10): 1. DOI:10.13204/j.gyjz201510001 |

| [13] |

刘学春, 林娜, 张爱林, 等. 梁柱螺栓连接节点刚度对装配式斜支撑钢框架结构受力性能影响研究[J]. 建筑结构学报, 2016(2): 63. LIU Xuechun, LIN Na, ZHANG Ailin, et al. Study on effect of bolted beam-column joint stiffness on performance of prefabricated steel frame structure with inclined braces[J]. Journal of Building Structures, 2016(2): 63. DOI:10.14006/j.jzjgxb.2016.02.009 |

| [14] |

许振华, 刘忠, 舒兴平, 等. 攻丝钢板高强度螺栓连接的装配式钢框架斜支撑节点受力性能分析[J]. 建筑钢结构进展, 2019, 21(6): 114. XU Zhenhua, LIU Zhong, SHU Xingping, et al. Analysis on the mechanical properties of diagonal bracing joints on prefabricated steel frame structure connected with steel tapping high-strength bolts[J]. Advances in Building Steel Structures, 2019, 21(6): 114. DOI:10.13969/j.cnki.cn31-1893.2019.06.014 |

| [15] |

丁娟, 张其林, 张齐, 等. 多层预拼装钢结构系统特殊连接螺栓性能试验研究[J]. 结构工程师, 2014, 30(4): 112. DING Juan, ZHANG Qilin, ZHANG Qi, et al. Experimental study on a new bolt connection used in multistory fabricated steel structure[J]. Structural Engineers, 2014, 30(4): 112. DOI:10.15935/j.cnki.jggcs.2014.04.052 |

| [16] |

中华人民共和国国家质量监督检验检疫总局. 金属材料拉伸试验第1部分: 室温试验方法: GB/T 228.1—2010[S]. 北京: 中国标准出版社, 2011 General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China. Tensile test of genus materials Part 1: room temperature test method: GB/T 228.1—2010[S]. Beijing: China Standards Press, 2011 |

| [17] |

中华人民共和国住房和城乡建设部. 建筑抗震试验规程: JGJ/T 101—2015[S]. 北京: 中国建筑工业出版社, 2015 Ministry of Housing and Urban-Rural Development of the People's Republic of China. Specification for seismic test of buildings: JGJ/T 101—2015[S]. Beijing: China Architecture & Building Press, 2015 |

| [18] |

CHOI H K, CHOI Y C, CHOI C S. Development and testing of precast concrete beam-to-column connections[J]. Engineering Structures, 2013, 56: 1820. DOI:10.1016/j.engstruct.2013.07.021 |

2024, Vol. 56

2024, Vol. 56