2. 结构工程灾变与控制教育部重点实验室(哈尔滨工业大学),哈尔滨 150090

2. Key Lab of Structures Dynamic Behavior and Control(Harbin Institute of Technology), Ministry of Education, Harbin 150090, China

预制混凝土构件的纵筋连接是装配式结构[1]的关键因素,影响着结构的整体抗震性能。国外装配式结构纵筋连接方法主要是套筒连接,代表性的有美国的NMB套筒[2]、日本的东京铁钢球墨铸铁套筒[3]和LENTON INTERLOK半灌浆套筒[4]。目前,国内装配式结构纵筋连接也主要是套筒灌浆连接。Ling等[5]于2012年提出了WBS和THS两种灌浆套筒,单向静力试验结果表明,试件出现钢筋拉断和拔出两种破坏形式,THS套筒的收口设计能有效约束灌浆料以及延缓灌浆料的裂缝发展。Ling等[6]于2013年设计了4种接头形式的试件进行单向拉伸试验。试件出现了钢筋拉断、钢筋拔出、灌浆料拔出和套筒拉断4种破坏形式,结果表明,取9d锚固长度可以达到接头锚固性能要求。郑永峰[7]在2015年提出了GDPS套筒,设计了37个约束机制试件和95个单向拉伸试件,研究不同参数对接头性能的影响。结果表明:试件搭接长度达到7d即可达到规范要求;锚固长度越短,内腔结构对接头性能影响越大,钢筋锚固长度越长,接头承载力越高。Lin等[8]于2016年设计制作12个灌浆套筒对接接头试件,单向拉伸试验结果表明,钢筋的锚固长度对接头的连接性能影响最大,钢筋锚固长度过短会导致接头发生钢筋滑移破坏。余琼等[9]于2017年提出了一种新型灌浆套筒搭接接头,16个试件的单向拉伸试验表明,钢筋搭接长度会对套筒表面的应变产生影响,搭接的连接形式会减小套筒中部所受应力而不发生屈服,搭接长度为11.1d时,接头满足锚固性能要求。王磊[10]于2018年考虑灌浆料强度、钢筋直径、套筒材料和锚固长度等参数,进行了72个半灌浆套筒单向拉伸试验,并利用ANSYS对半灌浆套筒进行了参数化分析。结果显示,适当增加钢筋直径和锚固长度可以提高半灌浆套筒连接试件的极限承载力,适当增加壁厚和钢筋锚固长度可以有效减少筒壁应变。Zhao等[11]于2019年通过ABAQUS对CP-GFRP套筒的单向拉伸试验进行了模拟,结果显示模拟与试验现象近似,模型对于该实验具有一定的适用性,且在此基础上分析了套筒和灌浆料的应力分布。陈建伟等[12]于2020年考虑钢筋垂直偏心和斜向偏心两个因素,设计了18个半灌浆套筒连接件,单向拉伸试验和ABAQUS模拟分析结果表明: 斜向偏心试件的套筒表面轴向应变与钢筋和筒壁的距离成反比;对于垂直偏心试件,靠近钢筋一侧套筒轴向应变大于远离钢筋一侧;钢筋直径越大,灌浆料损伤深度相对钢筋嵌入深度的占比越大。

传统灌浆套筒连接形式应用广泛,且具有承载力强的优点,但存在造价高、施工质量不易保证和容易出现灌浆空腔等问题。装配式纵筋连接形式除灌浆套筒连接之外,钢筋约束浆锚搭接连接方法[13-15]也是重要的纵筋连接方式,但其锚固长度相对较长,存在灌浆不饱满和受力偏心等问题。基于以上灌浆套筒的各种缺点,提出了一种采用滚压加工无缝钢管制作的螺旋肋套筒,该套筒具有造价低、加工方便、施工简单等优点。以往研究发现,套筒的构造和尺寸以及钢筋的锚固长度都是影响接头受力性能的重要因素,因此,采用10d搭接长度制作试件研究螺旋肋套筒的力学性能[16],并基于ABAQUS进行有限元分析对比[17],为后续研究提供依据。

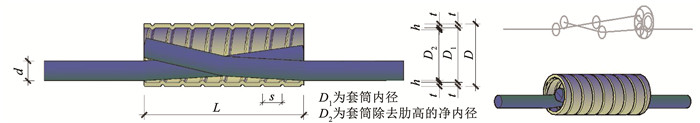

1 试验概况 1.1 试件设计采用宇辉集团生产的YHSCG灌浆料、HRB400级钢筋和滚压螺旋肋套筒共制作14个灌浆套筒搭接连接试件。第1批9个试件的钢筋未作特殊处理,第2批5个试件为测量内部钢筋应变与套筒表面精细应变,进行了钢筋开槽处理和套筒表面应变片密布。编号形式为:钢筋直径-搭接长度-试验形式-试件类型-试件序号,例如,12-10d-UT-B-1,12指钢筋直径为12 mm,10d指搭接长度为10倍钢筋直径,UT表示单向拉伸试验,B表示试件为开槽钢筋试件(A表示未开槽钢筋试件),1表示1号试件。表 1为试件编号及尺寸参数,试件模型及尺寸参数见图 1,开槽钢筋及其开槽尺寸见图 2。

| 表 1 试件编号及尺寸参数 Tab. 1 Number and size parameters of specimen |

|

图 1 试件模型及尺寸参数示意 Fig. 1 Schematic diagram of specimen model and size parameters |

|

图 2 开槽钢筋及尺寸 Fig. 2 Slotted rebar and size |

试验采用HRB400级钢筋,制作了钢筋直径12、14、16 mm的试件,钢筋的材料性能试验结果见表 2。

| 表 2 钢筋材料性能 Tab. 2 Material properties of spiral ribbed steel pipes |

用YHSCG特种水泥基灌浆料制作3个40 mm× 40 mm×160 mm试块,在标准养护条件下进行养护,先对试件进行压折试验,测得试件28 d平均压折强度,再测得试件28 d平均抗压强度,灌浆料材料性能见表 3。

| 表 3 灌浆料材料性能 Tab. 3 Material properties of grouting material |

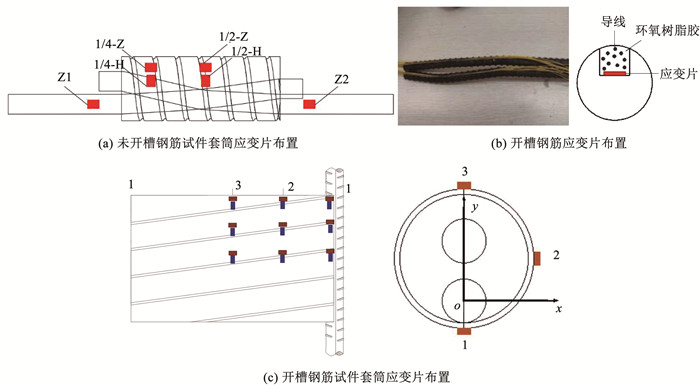

对未开槽钢筋试件,纵筋表面和部分试件的套筒表面1/4和1/2处粘贴横向和纵向的应变片;对开槽钢筋试件,钢筋槽内每隔8 mm粘贴一个应变片,在套筒表面端部、1/4处和1/2处设置测点,并在靠近钢筋侧、套筒中部侧面和远离钢筋侧设置测点。采用TST3826E静态信号采样仪进行数据采集,应变片布置位置见图 3。

|

图 3 试件应变片布置示意 Fig. 3 Layout of slotted rebar strain gauges |

试验为单向拉伸试验,仪器采用1 000 kN电液伺服万能试验机。试验加载制度为:先采用0.5 kN/s力控制从0→0.6fykAs→0(fyk为钢筋屈服强度标准值; As为钢筋截面面积,未开槽钢筋取公称直径截面面积,开槽钢筋取开槽后的面积),再从0加载至屈服,最后,采用2 mm/min位移控制加载至最大拉力,直至破坏。加载装置见图 4。

|

图 4 加载装置示意 Fig. 4 Schematic diagram of loading device |

单向拉伸试验试件破坏图见表 4。试件单向拉伸试验结果显示,14个对中搭接试件全部发生钢筋拉断破坏,加载端和固定端处灌浆料发生锥形拔出破坏,钢筋相对套筒与灌浆料整体发生滑移,但除锥形破坏处外,内部钢筋相对套筒内灌浆料未发生明显滑移现象,所有试件破坏模式和破坏过程相似。对中试件的钢筋弯折处是薄弱点,9个未开槽钢筋试件中有两个试件出现弯折处钢筋拉断破坏;而开槽钢筋试件均在钢筋削弱处发生拉断破坏,其中,试件14-6d-UT-B-1在加载过程中发生了偏转现象。对于灌浆料,试验加载初期加载端钢筋周围灌浆料出现细微裂缝,随着荷载增大,试件裂缝扩展,并且固定端钢筋周围灌浆料出现裂缝,最后破坏时套筒两端灌浆料均出现锥形破坏面。

| 表 4 单向拉伸试件破坏图 Tab. 4 Failure diagram of uniaxial tensile specimen |

开槽钢筋强度计算使用开槽后的面积,计算得12、14、16 mm钢筋开槽剩余面积分别为88.98、128.82、174.55 mm2,未开槽钢筋面积采用公称面积,单向拉伸试件结构性能关键指标见表 5。单向拉伸试验结果显示,灌浆套筒连接接头的fy/fyk最大值为1.51,最小值为1.04,均大于1.00,而且接头的fu/fuk的最大值为1.30,最小值为1.10,均不小于1.00,符合GB 55008—2021《混凝土结构通用规范》第3.3.3条和JGJ 355—2015《钢筋套筒灌浆连接应用技术规程》第3.2.2条对灌浆套筒连接接头的要求。还可以看出,钢筋开槽过程对钢筋性能产生了较大影响,开槽钢筋试件的屈服强度明显大于未开槽钢筋试件的屈服强度和连接钢筋的屈服强度标准。分析结果显示,屈服强度比(fy/fyk)较大,最大达1.51。这是因为钢筋开槽导致钢筋进入强化阶段,显著提高了试件的屈服强度,进而导致屈服强度比明显增加。

| 表 5 单向拉伸试件结构性能关键指标 Tab. 5 Key indicators of structural performance of uniaxial tensile specimen |

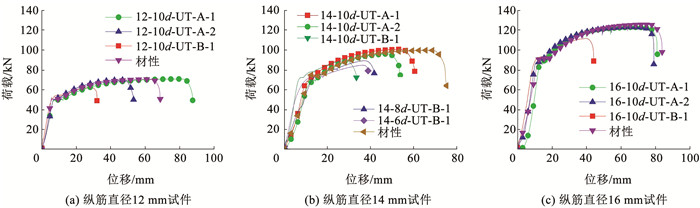

由实验仪器及位移计测得的实验数据得到荷载-位移曲线。荷载-位移曲线与钢筋材性曲线相似,但由于试件两端先后进入屈服,会出现特殊的双屈服曲线。从图 5可以看出,第2批试件发生破坏时仪器两端夹具相对位移普遍比第1批试件相同钢筋直径的其他试件的相对位移小,约为第1批试件的0.5倍,产生这种现象的原因是第2批试件钢筋进行了开槽处理,钢筋的截面应力分布不均匀,导致钢筋局部产生应力集中先行达到极限应力而破坏,钢筋的破坏荷载和位移相比未开槽钢筋更早出现。

|

图 5 单向拉伸试件荷载-位移曲线 Fig. 5 Load-displacement curve of uniaxial tensile specimen |

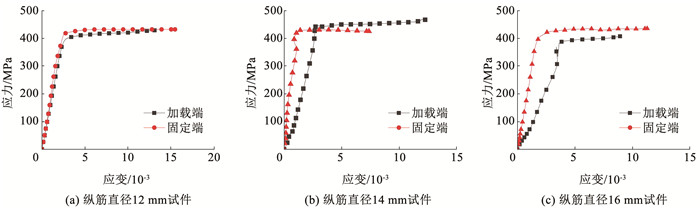

以两端钢筋应变片测得的应变为横坐标,以荷载求得的应力作为纵坐标,绘制了3个直径未开槽钢筋试件的应力-应变曲线。由图 6可以看出,在达到屈服荷载之前钢筋的应力-应变曲线基本呈现线性关系,且固定端曲线斜率大于加载端,相同应力下加载端应变大于固定端,这与加载端灌浆料破坏更严重的试验现象相符;在达到屈服应力之后钢筋应力增长减缓,应变急剧增长,与钢筋本构关系相似。钢筋屈服之后应变激增,超出应变片量程,未测得后续应变。

|

图 6 试件纵筋应力-应变曲线 Fig. 6 Stress-strain curve of the longitudinal rib of the specimen |

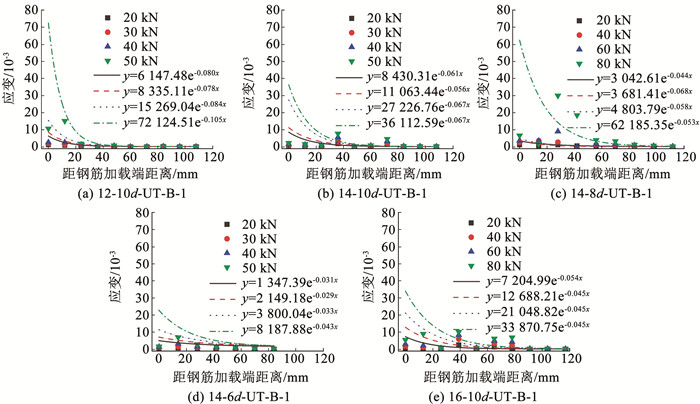

由测得的钢筋内部凹槽处的应变和测点到钢筋加载端的距离,通过指数拟合,得到不同荷载下钢筋应变与位置的拟合曲线,由图 7可以看出,钢筋应变随着离加载端距离的增加而迅速减小,并随着外荷载的增加而增大。

|

图 7 套筒内部纵筋荷载-应变分布 Fig. 7 Longitudinal rib load-strain distribution inside sleeve |

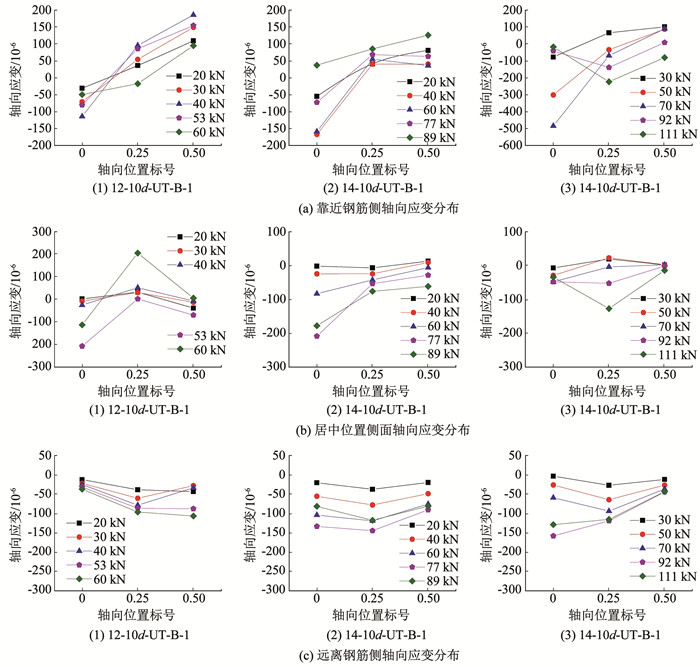

以套筒端部、1/4和1/2处位置为横坐标,轴向应变为纵坐标绘制套筒表面轴向荷载-应变曲线,得到套筒在靠近钢筋侧、远离钢筋侧和居中位置侧面轴向应变分布(如图 8所示)。对比后发现,套筒在靠近钢筋侧的轴向应变大于其他两个位置,且在套筒轴向1/4处和1/2处基本为拉应变,端部基本为压应变。而远离钢筋侧和居中位置侧面的套筒轴向应变基本为压应变。产生该现象的原因是钢筋相对套筒是偏置搭接的,受拉时灌浆套筒是偏心受拉,导致靠近钢筋的套筒受拉,而远离钢筋的套筒受压。此外,钢筋受力向外移动时会带动周边灌浆料一起产生向外移动的趋势,对靠近钢筋侧套筒1/4处和1/2处形成轴向的拉力作用,从而使靠近钢筋侧套筒轴向1/4处和1/2处产生明显的拉应变;同时,套筒的螺旋肋会对灌浆料的移动产生限制,使得灌浆料产生环向的膨胀趋势,因此,套筒环向应变基本为拉应变,而套筒端部、远离钢筋侧和居中位置侧面的灌浆料对套筒产生的拉力作用不明显。根据泊松原理,轴向应变基本为压应变,且远离钢筋侧和居中位置侧面的灌浆料和横向膨胀趋势相对近钢筋侧更小,因此,套筒在靠近钢筋侧的轴向压应变大于其他两个位置。

|

图 8 套筒不同位置轴向应变分布 Fig. 8 Longitudinal strain distribution at different positions ofsleeve |

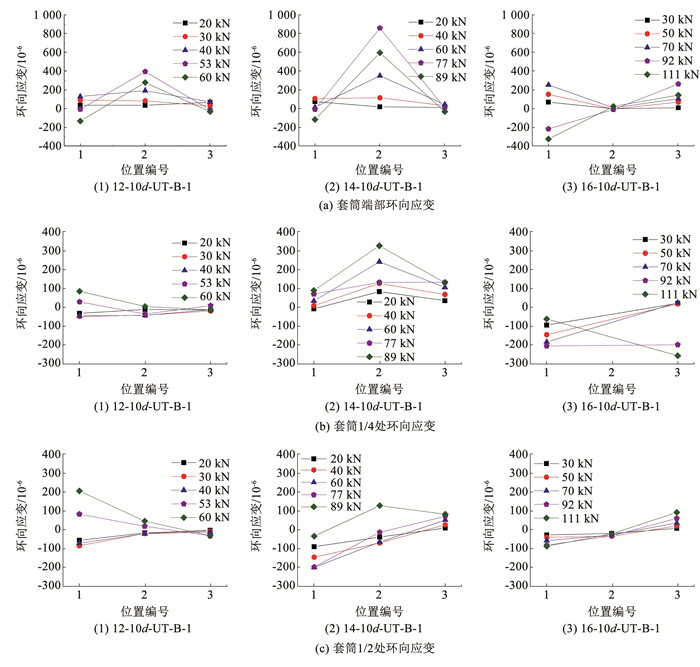

以套筒靠近钢筋侧(位置编号1)、居中位置侧面(位置编号2)和远离钢筋侧(位置编号3)3种环向不同位置为横坐标,套筒在不同荷载下的环向应变为纵坐标绘制套筒表面环向的荷载-应变曲线,得到套筒在套筒轴向端部、1/4处和1/2处环向应变分布(如图 9所示)。对比后发现,套筒中部的环向应变总体上小于套筒端部的环向应变,且在荷载递增的情况下,远离钢筋侧套筒的环向应变变化总体小于其他位置,同时, 在不同试件中套筒纵向1/4处和1/2处的环向应变差异较大,没有明显的规律性。带肋钢筋的移动趋势会对周围灌浆料产生挤压作用,从而使得灌浆料具有横向膨胀的趋势。据以往研究结果,钢筋与灌浆料之间的黏结应力主要集中在离套筒端部1/4锚固长度内,而本文采用的螺旋肋套筒会增强灌浆料与套筒之间的机械咬合作用,主要的钢筋黏结应力会通过灌浆料斜向传递给套筒端部范围并以机械咬合力的形式传递套筒,因此,套筒端部的(环向)应变相比套筒中部更大。同时,由于远离钢筋侧灌浆料的横向膨胀相比其他位置更小,在荷载增加时,远离钢筋侧套筒的环向应变变化相比其他位置更小;在不同试件中,套筒纵向1/4处和1/2处的环向应变受相应位置处套筒表面情况影响较大,螺旋肋套筒的螺纹凹凸处应力分布复杂,内部灌浆料的摩擦力和机械咬合力的方向及大小均会对此处的应力分布产生影响,因此,规律性不明显。

|

图 9 套筒不同位置环向应变分布 Fig. 9 Circumferential strain distribution at different positions of sleeve |

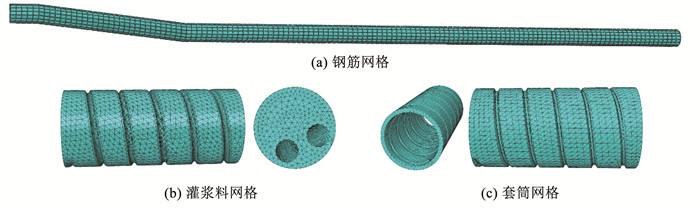

有限元模型采用ABAQUS/Standard模块建立,钢筋和灌浆料之间采用分离式组合模型,钢筋、灌浆料和套筒均建立三维实体,并预先在接触位置预留吻合的空间,最后进行模型装配。钢筋本构采用损伤塑性模型理论,并且考虑延性金属塑性,弹性模量取210 GPa,泊松比取0.3,屈服强度取400 MPa,极限强度取560 MPa,硬化指数取0.235,柔性损伤断裂应力取0.85;由于灌浆料还未有完善的本构模型,灌浆料采用C80高强混凝土本构模型近似模拟,弹性模量取38 GPa,泊松比取0.2,混凝土压缩和拉伸损伤塑性屈服比fb0/fc0均取1.16;套筒本构模型采用理想弹塑性模型,弹性模量取210 GPa,泊松比取0.3,屈服强度取370 MPa。灌浆料与套筒之间使用绑定(Tie)约束,主面为刚度大的表面。采用一端铰接,多点零位移模拟夹持端,另一端施加位移荷载。钢筋网格采用C3D8R单元类型,网格大小取4 mm;灌浆料和套筒采用C3D4单元,网格大小取3 mm,模型网格见图 10。

|

图 10 模型网格划分 Fig. 10 Model meshing diagram |

为更精细观察钢筋、套筒和灌浆料的模拟与试验应力差别,分别建立了12-10d-UT-B-1、14-10d-UT-B-1和16-10d-UT-B-1的模型。试验结果显示,有限元模拟结果与试验结果的破坏模式一致,均为钢筋拉断破坏。试验结果见图 11。

|

图 11 破坏模式示意 Fig. 11 Schematic diagram of destruction mode |

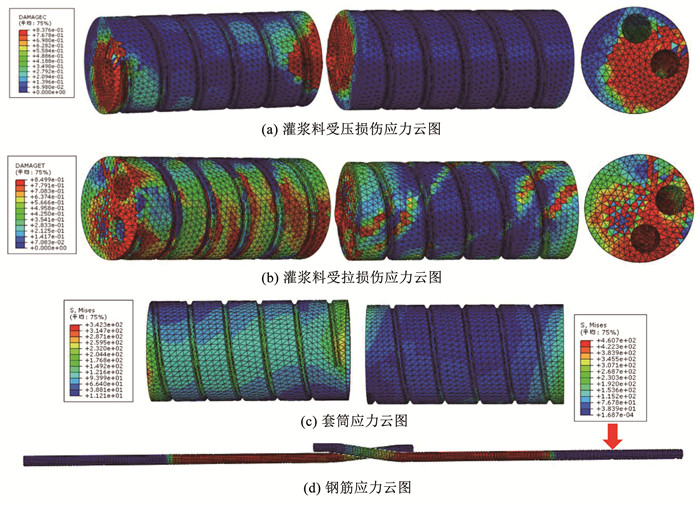

灌浆料受压损伤应力云图显示,在套筒两端钢筋的周围出现高应力区域,呈现锥形破坏的应力分布,受拉损伤应力云图则显示,灌浆料在套筒螺旋肋处出现多处损伤,中部损伤较两端损伤轻。套筒应力云图显示,靠近钢筋侧的套筒应力较远离钢筋侧更大。钢筋应力云图显示,靠近夹持端到远离夹持端的钢筋应力呈现递减的态势,与试验测得钢筋应力分布相似。应力云图见图 12。

|

图 12 应力云图 Fig. 12 Stress cloud |

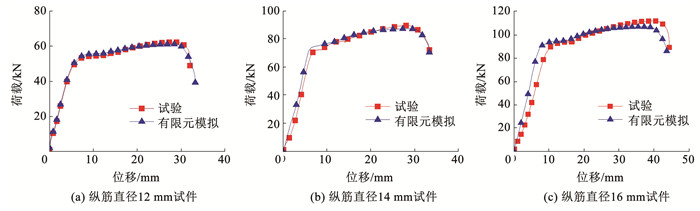

试验与有限元承载力对比见表 6,荷载-位移曲线对比见图 13。从有限元模拟与试验结果对比可以看出,3个试件的有限元模拟曲线与试验曲线均相似,且吻合度较高,这表明建立的有限元模型与实际试验试件具有相似的工作状态,模型具有一定程度的普遍性。

| 表 6 试验与有限元承载力对比 Tab. 6 Comparison of test and finite element bearing capacity |

|

图 13 荷载-位移曲线对比 Fig. 13 Comparative diagram of load-displacement curve |

1) 全部试验试件均为钢筋拉断破坏,10d搭接长度具有足够锚固性能,表明滚压螺旋肋套筒对灌浆料的机械咬合力较大,螺旋肋套筒搭接连接是可靠的。

2) 套筒表面各位置应变均较小,且小于套筒的屈服应变,套筒具有足够的安全冗余。

3) 有限元模拟与试验结果对比可以看出,有限元模拟的试件破坏形式、应力分布和试件荷载-位移曲线与实际试验结果均相似,且吻合度较高,表明建立的有限元模型与实际试验试件具有相似的工作状态,模型对于该实验具有一定的适用性。

在实际工程应用中,滚压螺旋肋套筒适用于大部分装配式混凝土结构,螺旋肋套筒和插筋需要精准定位。利用套筒上口设置出气孔,采用构件底部接缝处的套筒下口分仓密封灌浆,可避免套筒侧面开设灌浆孔和出气孔而削弱套筒受力性能。也可进一步研制类宾汉流体灌浆料,采用预先灌浆、后插入连接的方法,配合本文的滚压螺旋肋套筒使用,以提高灌浆饱满度和施工效率。

| [1] |

张颖. 住房和城乡建设部部长倪虹: 像造汽车一样造房子[J]. 中国勘察设计, 2023, 367(4): 4. ZHANG Ying. NI Hong, Minister of Housing and Urban-Rural Development: building a house like building a car[J]. China Survey and Design, 2023, 367(4): 4. |

| [2] |

NMB Splice-sleeeve systems historical event[EB/PL]. http://www.Splicesleeve.com/history.html

|

| [3] |

东京铁钢[EB/OL]. http://www.tokyotekko.co.jp

|

| [4] |

ERICO LENTON INTERLOK[EB/OL]. http://www.erico.com/products/INTERLOK.asp

|

| [5] |

LING J H, RAHMAN A, IBRAHIM I S, et al. Behaviour of grouted pipe splice under incremental tensile load[J]. Construction and Building Materials, 2012, 33: 90. DOI:10.1016/j.conbuildmat.2012.02.001 |

| [6] |

LING J H, RAHMAN A B A, IBRAHIM I S, et al. Feasibility study of grouted spliceconnector under tensile load[J]. Construction and Building Materials, 2014, 50(1): 530. |

| [7] |

郑永峰. GDPS灌浆套筒钢筋连接技术研究[D]. 南京: 东南大学, 2016 ZHENG Yongfeng. Research on GDPS grout sleeve reinforcement connection technology[D]. Nanjing: Southeast University, 2016 |

| [8] |

LIN Feng, WU Xiaobao. Effect of sleeve length on deformation properties of grouted splices[J]. Gradevinar, 2017, 69(7): 537. |

| [9] |

余琼, 许雪静, 袁炜航, 等. 不同搭接长度下套筒约束浆锚搭接接头力学试验研究[J]. 湖南大学学报(自然科学版), 2017, 44(9): 82. YU Qiong, XU Xuejing, YUAN Weihang, et al. Experimental study on mechanics of sleeve restrained slurry anchor lapping joints with different lapping lengths[J]. Journal of Hunan University (Natural Science Edition), 2017, 44(9): 82. DOI:10.16339/j.cnki.hdxbzkb.2017.09.010 |

| [10] |

王磊. 半灌浆套筒连接力学性能试验研究[D]. 西安: 西安建筑科技大学, 2018 WANG Lei. Experimental research on mechanical properties of semi-grouting sleeve joint[D]. Xi'an: Xi'an University of Architecture and Technology, 2018 |

| [11] |

ZHAO Chunfeng, ZHANG Zengde, WANG Jingfeng, et al. Numerical and theoretical analysis on the mechanical properties of improved CP-GFRP splice sleeve[J]. Thin-Walled Structures, 2019, 137: 487. DOI:10.1016/j.tws.2019.01.018 |

| [12] |

陈建伟, 王占文, 鞠士龙, 等. 半灌浆套筒钢筋偏心连接受拉性能试验研究与数值模拟[J]. 建筑结构学报, 2020, 41(增刊2): 160. CHEN Jianwei, WANG Zhanwen, JU Shilong, et al. Experimental research and numerical simulation on tensile performance of eccentric joint of semi-grout sleeve reinforcement[J]. Journal of Building Structures, 2020, 41(Sup.2): 160. DOI:10.14006/j.jzjgxb.2020.S2.0019 |

| [13] |

赵培. 约束浆锚钢筋搭接连接试验研究[D]. 哈尔滨: 哈尔滨工业大学, 2011 ZHAO Pei. Experimental research on the lap joint of steel bar and restrained pulp anchor[D]. Harbin: Harbin Institute of Technology, 2011 |

| [14] |

邰晓峰. 预制混凝土剪力墙抗震性能试验及约束浆锚搭接极限研究[D]. 哈尔滨: 哈尔滨工业大学, 2012 TAI Xiaofeng. Seismic performance test of precast concrete shearwall and research on the bond limit of restrained slurry anchor[D]. Harbin: Harbin Institute of Technology, 2012 |

| [15] |

倪英华. 约束浆锚连接极限搭接长度试验研究[D]. 哈尔滨: 哈尔滨工业大学, 2014 NI Yinghua. Experimental research on limit lap length of constrained slurry anchor connection[D]. Harbin: Harbin Institute of Technology, 2014 |

| [16] |

马福金. 新型灌浆套筒钢筋搭接连接性能试验研究[D]. 哈尔滨: 哈尔滨工业大学, 2020 MA Fujin. Experimental study on bonding performance of new type grout sleeve bar[D]. Harbin: Harbin Institute of Technology, 2020 |

| [17] |

代琳瑶. 滚压螺旋肋套筒钢筋搭接连接试验研究及有限元分析[D]. 哈尔滨: 哈尔滨工业大学, 2020 DAI Linyao. Experimental research and finite element analysis of lap joint of rolled spiral ribbed sleeve bar[D]. Harbin: Harbin Institute of Technology, 2020 |

2024, Vol. 56

2024, Vol. 56