2. 浙江大学 平衡建筑研究中心,杭州 310058;

3. 沈阳建筑大学 土木工程学院,沈阳 110168

2. Center for Balance Architecture, Zhejiang University, Hangzhou 310058, China;

3. School of Civil Engineering, Shenyang Jianzhu University, Shenyang 110168, China

钢筋和混凝土能够共同工作的重要前提之一是两者之间具有良好的黏结[1],这种黏结力由两者变形差引起,其宏观效果是一种剪应力,通常称为黏结应力[2]。钢筋套筒灌浆连接正是通过金属套筒对灌浆料径向扩张和劈裂变形的约束,提高连接钢筋和灌浆料间的黏结,保证其连接的可靠性[3-5]。因此,套筒内部钢筋和灌浆料间的黏结性能是钢筋套筒灌浆连接研究工作的重要内容之一,有必要进行深入研究。

钢筋和混凝土界面上的黏结应力(τ)和相对滑移(s)一一对应的关系即黏结滑移(τ-s)本构关系[6]。钢筋与混凝土间的黏结滑移本构关系研究相对比较完善,各国规范及研究者建立了不同条件下的τ-s本构模型。然而,在套筒灌浆连接接头中,目前关于钢筋和灌浆料间黏结滑移关系的研究还很少。Xu等[7]和Yang等[8]在一维条件下推导了弹性阶段套筒内部钢筋和灌浆料间的黏结滑移关系表达式,不过在弹性阶段,套筒中钢筋的黏结应力和相对滑移都较小,对接头连接性能影响非常有限。对于钢筋屈服后的塑性阶段,该表达式仍然采用欧洲规范中的钢筋混凝土τ-s本构模型。黄远等[9]和王建超等[10]参照中心拉拔试验方法,设计并制作了相应的拉拔试件和加载装置,对套筒中钢筋-灌浆料的黏结性能进行了研究,并基于试验结果提出了三段式的τ-s本构模型[11]。不过,该模型指的是试件黏结段的平均黏结应力和试件端部滑移的对应关系,考虑到套筒灌浆连接接头中钢筋黏结应力和套筒约束应力沿锚固长度的不均匀分布[12-14],拉拔试件的制作和黏结段的位置对试验结果影响较大。需要通过更小锚固区域内的局部黏结滑移关系,来反映真正意义上的τ-s本构关系。

建立套筒灌浆连接接头的局部黏结滑移关系需要测得连接钢筋的轴向应变及其沿锚固长度的分布,这在试验中是非常困难的,因为研究对象尺度较小,且构造密闭,应变测量时易对黏结面产生扰动。而且钢筋屈服以后,应变大幅增长,会造成应变片或者传感器超出量程而损坏。采用有限元分析方法对套筒灌浆连接接头黏结滑移关系进行研究,不仅可以获得钢筋和套筒的应力、应变等丰富数据,且不受试验偶然因素的干扰,可以很好地解决这个问题。但前提是要建立能够准确反映接头试件微观力学性能的精细有限元模型。

针对以上问题,提出了一种套筒灌浆连接接头的精细化建模方法,基于文献[15]中试验,利用DIANA 10.3有限元软件建立了相应的肋尺度精细化有限元模型。根据有限元分析结果,结合理论推导的计算表达式,对接头试件中钢筋和灌浆料间的局部黏结滑移关系进行了研究。

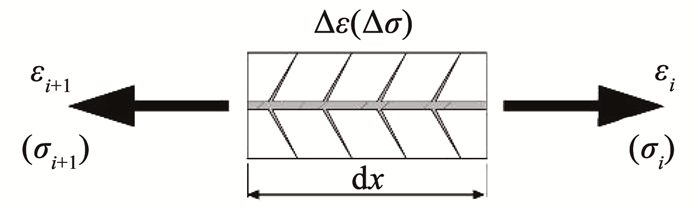

1 黏结锚固基本方程套筒灌浆连接接头中涉及多种力学作用,其应力状态十分复杂,通常简化为一维问题考虑[16]。轴向拉力作用下接头试件隔离体示意如图 1所示,图中钢筋直径为d,套筒外直径为D,厚度为t,灌浆料等效横截面积为Ac。在距离钢筋自由端x处,拉力引起的钢筋应力为σs(x)、灌浆料应力和套筒应力分别为σc(x)和σg(x),对应的应变分别为εs(x)、εc(x)和εg(x);钢筋与灌浆料之间、套筒与灌浆料之间的黏结应力分别为τs(x)、τg(x),钢筋和灌浆料之间由于变形差引起的相对滑移为s(x)。而灌浆料和套筒间的相对滑移相比之下很小,分析时忽略其影响。

|

图 1 接头试件隔离体示意 Fig. 1 Free body diagram of grouted-sleeve connection |

根据图 1隔离体中钢筋(图 1(a))、套筒(图 1(b))和灌浆料(图 1(c))的受力平衡关系,可得以下方程:

| $\left(\sigma_{\mathrm{s}}+\mathrm{d} \sigma_{\mathrm{s}}\right) A_{\mathrm{s}}-\tau_{\mathrm{s}} u_{\mathrm{s}} \mathrm{d} x-\sigma_{\mathrm{s}} A_{\mathrm{s}}=0$ | (1) |

| $\left(\sigma_{\mathrm{g}}+\mathrm{d} \sigma_{\mathrm{g}}\right) A_{\mathrm{g}}+\tau_{\mathrm{g}} u_{\mathrm{g}} \mathrm{d} x-\sigma_{\mathrm{g}} A_{\mathrm{g}}=0$ | (2) |

| $\left(\sigma_{\mathrm{c}}+\mathrm{d} \sigma_{\mathrm{c}}\right) A_{\mathrm{c}}+\tau_{\mathrm{s}} u_{\mathrm{s}} \mathrm{d} x-\tau_{\mathrm{g}} u_{\mathrm{g}} \mathrm{d} x-\sigma_{\mathrm{c}} A_{\mathrm{c}}=0$ | (3) |

式中:As为隔离体中钢筋横截面积,Ag为隔离体中套筒横截面积,us为隔离体中钢筋侧面积,ug为隔离体中套筒内壁侧面积,满足

| $A_{\mathrm{s}}=\pi d^2 / 4$ | (4) |

| $A_{\mathrm{g}}=\frac{\pi}{4}\left[D^2-(D-2 t)^2\right]$ | (5) |

| $u_{\mathrm{s}} \mathrm{d} x=\pi d \mathrm{~d} x$ | (6) |

| $u_{\mathrm{g}} \mathrm{d} x=\pi(D-2 t) \mathrm{d} x$ | (7) |

将式(4)、(6)代入式(1)可得钢筋黏结应力

| $\tau_{\mathrm{s}}=-\frac{d}{4} \frac{\mathrm{d} \sigma_{\mathrm{s}}}{\mathrm{d} x}$ | (8) |

式中负号表示黏结应力方向与钢筋轴向应力增量方向相反。

根据微元体变形条件可知

| $\mathrm{d} s=\left(\varepsilon_{\mathrm{s}}-\varepsilon_{\mathrm{c}}\right) \mathrm{d} x$ | (9) |

故距离钢筋自由端x处的相对滑移s为

| $s=\int_0^x\left(\varepsilon_{\mathrm{s}}-\varepsilon_{\mathrm{c}}\right) \mathrm{d} x$ | (10) |

将式(1)、(2)代入式(3)可得

| $A_{\mathrm{c}} \mathrm{d} \sigma_{\mathrm{c}}=A_{\mathrm{g}} \mathrm{d} \sigma_{\mathrm{g}}-A_{\mathrm{s}} \mathrm{d} \sigma_{\mathrm{s}}$ | (11) |

结合弹性条件下的物理方程和式(4)、(6)可得弹性阶段的灌浆料应变:

| $\mathrm{d} \varepsilon_{\mathrm{c}}=\frac{\pi}{4} \frac{\left[D^2-(D-2 t)^2\right] E_{\mathrm{g}} \mathrm{d} \varepsilon_{\mathrm{g}}-d^2 E_{\mathrm{s}} \mathrm{d} \varepsilon_{\mathrm{s}}}{E_{\mathrm{c}} A_{\mathrm{c}}}$ | (12) |

式中:Ec、Es和Eg分别表示灌浆料、钢筋和套筒的弹性模量。但在塑性阶段,由于缺乏成熟的本构模型,灌浆料的应变难以求解。同时,由于钢筋附近灌浆料的非平面应变,用来评估灌浆料应变的参考点很难选取,Maekawa等[17]主张不考虑混凝土应变对钢筋滑移的贡献,由此带来的计算误差通常不会超过10%[18]。故s按式(13)计算:

| $s=\int_0^x \varepsilon_{\mathrm{s}} \mathrm{d} x$ | (13) |

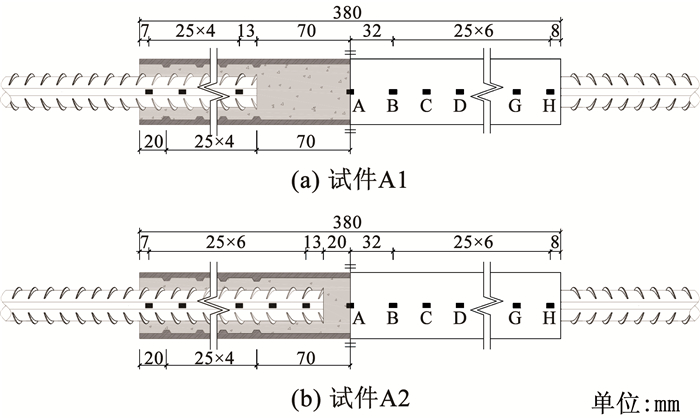

为研究钢筋锚固长度对接头结构性能的影响,文献[15]设计制作了6个套筒灌浆连接接头并进行了单向拉伸试验。其中,A组试件几何参数及构造如表 1和图 2所示,所用钢筋和套筒材料力学性能如表 2所示。灌浆料28 d后抗折和抗压平均值分别为12.9、80.2 MPa。图 3为试件位移计布置和试验加载装置,用以获取接头的荷载-位移曲线。钢筋和套筒的轴向应变通过应变片进行测量,应变片分布如图 4所示。

| 表 1 接头试件几何参数 Tab. 1 Geometric parameters of grouted-sleeve connections |

|

图 2 接头试件几何构造 Fig. 2 Geometric structure of grouted-sleeve connection |

| 表 2 钢筋和套筒材料性能参数 Tab. 2 Material properties of rebar and sleeve |

|

图 3 位移计布置及试验加载装置 Fig. 3 Arrangement of displacement meters and test setup |

|

图 4 应变片布置 Fig. 4 Layout of strain gauges |

为模拟变形钢筋和灌浆料间的机械咬合作用,有限元模型需考虑钢筋肋的几何外形并进行实体建模。在本文模型中,钢筋肋被简化为一系列截面为梯形的平行环肋,肋尺寸参考GB/T 1499.2—2018《钢筋混凝土用钢第2部分:热轧带肋钢筋》[19],梯形截面上、下底和高分别为1.00、2.62、1.40 mm。套筒肋采用相同建模方法,梯形截面上、下底和高分别为4.00、6.88、2.50 mm。

考虑到接头试件的结构对称性,建立的有限元模型为1/2轴对称模型,如图 5(a)所示。其边界条件如下:固定AB边线上节点的X、Z向平动;固定BC边线上节点的Y向平动,其余平动自由度不作约束,以反映灌浆料和套筒的泊松效应。AB边、BC边约束分别反映接头试件轴对称面和1/2对称面约束条件,如图 5(b)所示。

|

图 5 有限元模型网格划分及边界条件 Fig. 5 Meshed FE model with boundary condition |

钢筋肋、套筒肋和灌浆料采用三角形截面六节点等参轴对称实心环(CT12A)单元,除钢筋肋以外的钢筋径体采用四边形截面八节点等参轴对称实心环(CQ16A)单元[20],如图 5(c)所示。网格划分时,将单元边长为1 mm作为控制条件。在钢筋-灌浆料、灌浆料-套筒接触界面上,利用DIANA 10.3中的自动耦合功能,通过耦合接触界面上不同材料单元重合节点处的单元自由度建立材料间的连接和相互作用。由于接触界面两侧材料的材料性质不同,在轴向拉伸荷载作用下不同材料间会产生变形差,以此反映接头试件中钢筋与灌浆料、灌浆料与套筒内壁的黏结作用和相对滑移。

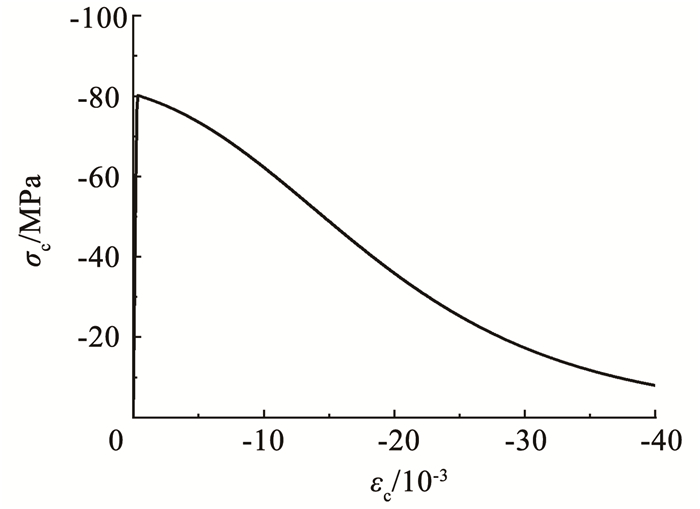

钢筋和套筒采用DIANA 10.3中的各向同性Von Mises塑性材料模型[21],其弹性模量、屈服强度和极限强度按表 2取值。其中,套筒采用双折线本构模型,塑性段斜率取0.01Es,如图 6所示。钢筋采用Xiang等[22]提出的应力-应变模型,其中,硬化应变εsh取0.03,极限应变εu取0.185。为了描述钢筋的断裂,规定钢筋达到极限应变εu时应力降为0,如图 7所示。灌浆料采用混凝土总应变裂缝模型中的Thorenfeldt受压本构模型和Hordijk受拉本构模型[21],相关力学参数按表 3取值。Thorenfeldt单轴受压本构曲线如图 8所示,Hordijk单轴受拉本构曲线如图 9所示。

|

图 6 套筒材料本构曲线 Fig. 6 Constitutive curve of sleeve |

|

图 7 钢筋材料本构曲线 Fig. 7 Constitutive curve of rebar |

| 表 3 灌浆料本构模型参数 Tab. 3 Constitutive-model parameters of grout material |

|

图 8 灌浆料受压本构曲线 Fig. 8 Compressive constitutive curve of grout material |

|

图 9 灌浆料受拉本构曲线 Fig. 9 Tensile constitutive curve of grout material |

为保证模拟结果的准确性,通过与试验得到的破坏模式、极限承载力、荷载-位移曲线、钢筋和套筒轴向应变分布进行对比,对有限元分析结果进行多层次的检验。

表 4为有限元分析结果与试验结果对比,可以看出,有限元模型能够准确反映不同试件的破坏模式,且极限荷载与试验值非常接近,最大误差仅为3%,极限位移的误差稍大,最大为23%。试件破坏时钢筋Von Mises应变云图如图 10所示。

| 表 4 有限元分析结果与试验结果对比 Tab. 4 Comparison between results of FE analyses and tests |

|

图 10 钢筋Von Mises应变云图 Fig. 10 Von Mises strain nephograms of rebars |

图 11为试件荷载-位移曲线的模拟结果同试验结果对比,可以看出两者吻合较好,均表现出明显的弹性段(AB)、屈服段(BC)和强化段(CD)3个阶段,表明该模型能够准确反映试件的宏观力学响应。图 12为不同荷载下钢筋轴向应变分布规律的模拟结果和试验结果对比,可以看出,两者具有相似的分布规律:从钢筋自由端(套筒中部)向加载端应变值逐渐增大,且套筒端部附近应变值沿试件轴向增长大于锚固段内部。图 13为不同荷载下套筒轴向应变分布规律的模拟结果和试验结果对比,可以看出,两者不仅具有相同的分布规律,即套筒应变值从端部向中部递增,增长梯度逐渐减小;且各测点应变值基本相同,表明该模型能够准确反映套筒的细部受力状态和变形情况。

|

图 11 荷载-位移曲线对比 Fig. 11 Comparison of load-displacement curves |

|

图 12 钢筋轴向应变分布对比 Fig. 12 Comparison of rebar axial strain distribution |

|

图 13 套筒轴向应变分布对比 Fig. 13 Comparison of sleeve axial strain distribution |

以上对比结果表明,建立的肋尺度精细化有限元模型能够反映试件的宏观力学响应和微观变形情况,且套筒内部应力传递通过模拟变形钢筋的机械咬合作用实现,能够进一步用于接头试件的黏结滑移关系研究。

3 局部黏结滑移关系要获得套筒灌浆连接接头的局部黏结滑移关系,首先需要对钢筋的黏结应力τs和相对滑移量s进行计算,如式(8)、(13)所示。在有限元模型中,由于钢筋肋和灌浆料的机械咬合作用,钢筋轴向应变在钢筋肋附近会有波动,表现为肋前(钢筋肋受压侧)偏大而肋后(受拉侧)偏小。为减小计算误差,将钢筋沿轴向分为若干微段,采用逐差法对钢筋的黏结应力大小和相对滑移进行计算,钢筋黏结应力τs和相对滑移s计算式可分别改写为

| $\left\{\begin{array}{l}\tau_{\mathrm{s}, 1}=\tau_{\mathrm{s}, n}=0 \\ \tau_{\mathrm{s}, i}=\frac{d}{4} \frac{\sigma_{\mathrm{s}, i}-\sigma_{\mathrm{s}, i-1}}{x_i-x_{i-1}}, i=1, 2, \cdots, n-1\end{array}\right.$ | (14) |

| $s_i=s_{x_1}+\sum\limits_{i=2}^n\left[\frac{\varepsilon_i-\varepsilon_{i-1}}{2}\left(x_i-x_{i-1}\right)\right], i=1, 2, \cdots, n$ | (15) |

式中:τs,i、σs,i、si和εi分别表示点xi处的钢筋黏结应力、钢筋应力、钢筋相对滑移量和钢筋应变;xi表示不同钢筋应变特征点对应的局部坐标值,如图 14所示,除x1和xn以外,所有特征点均取在相邻钢筋肋间中点处。

|

图 14 钢筋应变特征点分布 Fig. 14 Distribution of characteristic points of rebar strains |

图 15为不同荷载下钢筋黏结应力沿钢筋锚固长度的分布曲线,可以看出,黏结应力值在钢筋锚固段两端(自由端和加载端)急剧增大,在锚固段中间区域较小且分布较为平缓,大致呈马鞍形双峰分布,且加载端峰值随着荷载的增加逐渐内移。屈服荷载(180 kN)以前,A1、A2试件均呈规则的马鞍形分布,加载端峰值黏结应力稍大于自由端。超过屈服荷载后,加载端峰值开始向内飘移,同时鞍部黏结应力增长幅度有所提高。荷载达到210 kN时,A1试件中由于钢筋的屈服和硬化,黏结应力曲线由屈服点向外先降低再升高,形成“三峰”分布,如图 15(a)所示;极限荷载下,在“三峰”分布的基础上,原本呈马鞍形分布的鞍部基本消失,“三峰”向钢筋自由端聚拢,整体趋向于“单峰”分布。A2试件屈服点以外黏结应力变化较A1并不明显,试件破坏前始终呈“双峰”分布。

|

图 15 钢筋黏结应力分布 Fig. 15 Distribution of rebar bond stress |

这与试件的钢筋锚固长度有关,A2试件锚固长度较长,钢筋轴向应力分布较均匀,故相邻应变特征点间的应力差较小,黏结应力水平较低且沿轴向光滑分布。A1试件锚固长度较短,超过屈服荷载后黏结应力攀升且起伏较大,易在峰值处造成灌浆料局部开裂和黏结破坏,导致钢筋拔出。

3.2 相对滑移沿锚固长度分布图 16为不同荷载下钢筋相对滑移量沿锚固长度的分布曲线,可以看出,相对滑移量从自由端向加载端递增,两端差值随荷载增加逐渐增大。超过屈服荷载(180 kN)后,加载端滑移量激增,且随荷载增加逐渐向内发展,因为套筒外的钢筋发生屈服并逐渐向里发展。但此时钢筋自由端相对滑移量仍较小,说明该处钢筋和灌浆料仍接触紧密,套筒约束作用明显。

|

图 16 相对滑移沿锚固长度分布 Fig. 16 Distribution of relative slippage along anchorage length |

对比试件A1和A2可以看出,增加锚固长度可明显减小钢筋自由端滑移量,且相同荷载下A2试件的相对滑移量约为A1试件的一半,说明增加锚固长度能有效减小钢筋和灌浆料间相对滑移,保证了连接可靠性。极限荷载下,A1试件滑移量沿锚固区通长发生突升,因为钢筋和灌浆料间黏结发生破坏,钢筋即将被拔出。而拉断破坏试件A2中,钢筋自由端滑移量仍保持在较低水平,表明接头抗拔承载力仍有一定储备。

3.3 局部黏结滑移曲线将钢筋应变特征点处的黏结应力和对应的相对滑移按荷载从小到大进行排列,即得不同锚固位置x处的局部黏结滑移(τ-s)曲线,如图 17所示。可以看出,不同x处曲线的发展趋势大致相同,但发展的具体路径有一定差异。

|

图 17 局部黏结滑移曲线 Fig. 17 Local bond-slip curves |

典型的套筒灌浆连接接头τ-s曲线如图 17(a)中96.1、108.6 mm和图 17(b)中146.1 mm曲线所示,可分为AB→BC→CD→DE→EF 5个阶段。AB段τ值与s呈线性增长,曲线斜率从自由端至加载端先减小后增大,自由端最大,加载端次之,锚固区中段最小,且锚固长度越长越明显。BC段τ值与s呈非线性增长,斜率先增大后减小,在C点达到极限黏结应力τu。不同锚固位置τu并不完全相同,锚固长度越小,差别越大。CD段曲线进入下降段,因为钢筋黏结应力由于钢筋屈服开始下降。如图 18为钢筋两个应变特征点间的微元体,当εi<εy<εi+1<εsh时(εy表示钢筋屈服时的应变,有Esεy=fy),虽然Δε随着荷载在增长但对应的Δσ在减小,由式(14)可知求得的黏结应力也减小。DE段τ-s曲线重新开始上升,因为钢筋进入强化段后,钢筋应力增长与应变增长重新保持一致。EF段曲线进入平缓下降段,此时钢筋和灌浆料间的黏结基本破坏,进入以摩擦为主的滑移阶段。

|

图 18 钢筋微元体及受力示意 Fig. 18 Free body and stress analysis diagram of rebar |

同一试件不同锚固位置τ-s曲线主要在发展程度和曲线特征值两方面有差别。在靠近钢筋自由端区域,τ-s曲线以AB和BC构成的上升段为主,钢筋加载端附近区域则包含完整的5个阶段,因为钢筋和灌浆料间的黏结和相对滑移最先发生于套筒端部并逐渐向内延伸。不同锚固位置曲线发展程度的差异揭示了套筒内部黏结滑移发展的时间顺序。对比不同锚固位置τ-s曲线各阶段特征值可知,加载端处曲线的BC段路径较短,上升段和下降段过渡较急促,随着锚固位置的深入,BC段曲线变得饱满,表明不同锚固位置的锚固性能有差异。

3.4 位置函数为了描述局部τ-s曲线随锚固位置的变化,引入位置函数[2]的概念。将相同滑移量下不同τ-s曲线对应的τ值按照锚固位置排列,所得曲线可以表示黏结锚固刚度沿锚固长度的变化[2],无量纲化后即为不同滑移量下的黏结锚固位置函数,如图 19所示。横坐标表示锚固位置x与锚固长度la的比值,纵坐标表示黏结应力τ与极限平均黏结应力τ的比值,其中,极限平均黏结应力τ为极限荷载与钢筋锚固段侧面积之比。

|

图 19 黏结锚固位置函数 Fig. 19 Position function of bond-slip |

由图 19可知,套筒灌浆连接接头的黏结位置函数沿锚固长度大致呈“M”形,锚固自由端峰值大于加载端。加载端峰值表示套筒端部黏结滑移发展较内部要早,而自由端峰值则表示试件中部由于套筒约束作用,钢筋黏结性能较其余位置更好。随滑移量的增大,曲线整体向上抬升,峰值增长逐渐减小而谷值增长逐渐增大,且较大滑移量下加载端峰值出现内移,如图 19(a)所示,表明钢筋和灌浆料的黏结滑移随着滑移量的增长逐渐向里发展。锚固区中段位置函数的谷值可以看作试件黏结力和抗拔承载力的储备,因为随着滑移量的发展和峰值内移,中部谷值会增长至与端部峰值相当。

位置函数在锚固区两端上升较快,且曲线比较饱满,可用椭圆曲线拟合;在锚固区中部,曲线自两端缓慢下降,可用二次曲线拟合。对比不同滑移量下的位置函数曲线可以看出,套筒灌浆连接接头的位置函数不仅与锚固位置x有关,还与相对滑移s相关,是锚固位置x和滑移量s的二元函数。在钢筋套筒灌浆连接接头的黏结滑移关系研究中,利用该肋尺度精细化模型,可对黏结滑移本构模型中的位置函数及其表达式展开进一步研究。

4 结论1) 建立的肋尺度精细化有限元模型通过模拟钢筋肋的机械咬合作用,能准确反映接头试件在轴向拉力作用下的破坏模式、荷载-位移曲线及钢筋和套筒的轴向应变分布规律。

2) 钢筋黏结应力沿锚固长度大致呈马鞍形分布,且加载端峰值随荷载增加逐渐内移。钢筋与灌浆料间相对滑移从自由端向加载端递增,超过屈服荷载后在加载端激增,并逐渐向里发展。

3) 局部黏结滑移曲线大致分为5个阶段:钢筋屈服前的线性和非线性增长阶段、屈服后的下降段、硬化后的二次上升段和下降段。不同锚固位置τ-s曲线的发展趋势大致相同,但其具体路径在发展程度和曲线特征值方面有一定差异。

4) 黏结锚固位置函数沿锚固长度大致呈“M”形,且锚固自由端峰值大于加载端,是锚固位置x和相对滑移量s的二元函数,建议用椭圆曲线和二次曲线进行拟合。

| [1] |

东南大学, 天津大学, 同济大学, 等. 混凝土结构设计原理[M]. 北京: 中国建筑工业出版社, 2020.

|

| [2] |

徐有邻. 变形钢筋-混凝土黏结锚固性能的试验研究[D]. 北京: 清华大学, 1990 XU Youlin. Experimental study of anchorage properties for deformed bars in concrete[D]. Beijing: Tsinghua University, 1990 |

| [3] |

HAYASHI Y, SHIMIZU R, NAKATSUKA T, et al. Mechanical characteristics of grout-filled coupling sleeves of electric resistance welded steel tube under uniaxial tensile loads[J]. Concrete Research and Technology, 1994, 5(2): 65. DOI:10.3151/crt1990.5.2_65 |

| [4] |

HAYASHI Y, SHIMIZU R, NAKATSUKA T, et al. Bond stress-slip characteristics of reinforcing bars in grout-filled coupling steel sleeves[J]. Journal of Structural and Construction Engineering (Transactions of Architectural Institute of Japan), 1994, 59(462): 131. DOI:10.3130/aijs.59.131_3 |

| [5] |

ZHENG Yongfeng, GUO Zhengxing, LIU Jiabin, et al. Performance and confining mechanism of grouted deformed pipe splice under tensile load[J]. Advances in Structural Engineering, 2016, 19(1): 86. DOI:10.1177/1369433215618296 |

| [6] |

SHIMA H, CHOU L, OKAMURA H. Micro and macro models for bond in reinforced concrete[J]. Journal of the Faculty of Engineering, University of Tokyo: Series B, 1987, 39(2): 133. |

| [7] |

XU Tenggei, LI Quanwen, ZHAO Renda, et al. On the early-age bond-slip behavior of an eccentric bar embedded in a grouted sleeve[J]. Engineering Structures, 2019, 190: 160. DOI:10.1016/j.engstruct.2019.04.020 |

| [8] |

YANG C, ZHANG L, ZHANG Z, et al. Effective stress-strain relationship for grouted sleeve connection: modeling and experimental verification[J]. Engineering Structures, 2020, 210: 110300. DOI:10.1016/j.engstruct.2020.110300 |

| [9] |

黄远, 张帆, 易伟建. 套筒约束灌浆料与钢筋黏结强度试验研究[J]. 湖南大学学报(自然科学版), 2020, 47(9): 69. HUANG Yuan, ZHANG Fan, YI Weijian. Experimental study on bond strength between sleeve confined grouting and steel bars[J]. Journal of Hunan University (Natural Sciences), 2020, 47(9): 69. DOI:10.16339/j.cnki.hdxbzkb.2020.09.008 |

| [10] |

王建超, 周静海, 唐林. 钢筋-灌浆料黏结-滑移关系试验研究[J]. 工业建筑, 2016(增刊1): 636. WANG Jianchao, ZHOU Jinghai, TANG Lin. Experimental study on bond-slip relationship between rebar and grouting material[J]. Industrial Construction, 2016(Sup.1): 636. |

| [11] |

张帆. 钢筋与套筒约束灌浆料黏结滑移性能试验研究[D]. 长沙: 湖南大学, 2020 ZHANG Fan. Experimental study on bond-slip performance of steel bars and sleeve constrained grouting material[D]. Changsha: Hunan University, 2020. DOI: 10.27135/d.cnki.ghudu.2020.000050 |

| [12] |

郑永峰. GDPS灌浆套筒钢筋连接技术研究[D]. 南京: 东南大学, 2016 ZHENG Yongfeng. Research on rebar splicing system by GDPS grout-filled coupling sleeve[D]. Nanjing: Southeast University, 2016 |

| [13] |

郑永峰, 郭正兴, 曹江. 新型灌浆套筒的约束机理及约束应力分布[J]. 哈尔滨工业大学学报, 2015, 47(12): 106. ZHENG Yongfeng, GUO Zhengxing, CAO Jiang. Confinement mechanism and confining stress distribution of new grouting coupler for rebars splicing[J]. Journal of Harbin Institute of Technology, 2015, 47(12): 106. DOI:10.11918/j.issn.0367-6234.2015.12.019 |

| [14] |

郑永峰, 郭正兴, 张新. 套筒内腔构造对钢筋套筒灌浆连接黏结性能的影响[J]. 建筑结构学报, 2018, 39(9): 158. ZHENG Yongfeng, GUO Zhengxing, ZHANG Xin. Effect of sleeve inner cavity structure on bond performance of grouted pipe splice[J]. Journal of Building Structures, 2018, 39(9): 158. DOI:10.14006/j.jzjgxb.2018.09.018 |

| [15] |

唐林. 单向拉伸荷载下新型套筒灌浆连接长度试验研究[D]. 沈阳: 沈阳建筑大学, 2017 TANG Lin. Experimental study on the anchorage length of a new-type grouted pipe splice under incremental tensile load[D]. Shenyang: Shenyang Jianzhu University, 2017 |

| [16] |

吴涛, 刘全威, 成然, 等. 钢筋套筒灌浆连接性能试验研究及筒壁应力分析[J]. 工程力学, 2017, 34(10): 68. WU Tao, LIU Quanwei, CHENG Ran, et al. Experimental study and stress analysis of mechanical performance of grouted sleeve splice[J]. Engineering Mechanics, 2017, 34(10): 68. DOI:10.6052/j.issn.1000-4750.2016.05.0357 |

| [17] |

MAEKAWA K, OKAMURA H, PIMANMAS A. Non-linear mechanics of reinforced concrete[M]. London: CRC Press, 2003.

|

| [18] |

CHARLES K K. Relationship of bond stress, steel stress, and slip in reinforced concrete[J]. Journal of Structural Engineering, 1997, 123(1): 79. DOI:10.1061/(ASCE)07339445(1997)123:1(79) |

| [19] |

中华人民共和国国家质量监督检验检疫总局. 钢筋混凝土用钢第2部分热轧带肋钢筋(ISO 6935-2: 2015): GB/T 1499.2—2018[S]. 北京: 中国标准出版社, 2018

|

| [20] |

DIANA FEA BV. User's manual-release 10.2-Material library[EB/OL]. (2019-03-01). https://dianafea.com/manuals/d102/Diana.html

|

| [21] |

DIANA FEA BV. User's manual-release 10.2-Element library[EB/OL]. (2019-03-01). https://manuals.dianafea.com/d102/Diana.html

|

| [22] |

XIANG Yun, LEROY G. Stress-strain curves for hot-rolled steels[J]. Journal of Constructional Steel Research, 2017, 133: 36. DOI:10.1016/j.jcsr.2017.01.024 |

2024, Vol. 56

2024, Vol. 56