2. 河海大学 土木与交通学院,南京 210098

2. College of Civil and Transportation Engineering, Hohai University, Nanjing 210098, China

碱矿渣(alkali-activated slag,AAS)由碱性激发剂与矿渣组成,利用碱性激发剂提供的OH-使得矿渣中的硅氧、钙氧和铝氧等化学共价键断裂,释放出[SiO4]4-、[AlO4]5-及Ca2+等离子进入溶液。随着矿渣玻璃体的不断溶解,溶液中的离子发生缩聚反应,生成水化产物C-(A)-S-H凝胶等,促使AAS凝结硬化,是一种绿色环保的胶凝材料[1]。与普通硅酸盐水泥(OPC)相比,AAS具有早期强度高、抗离子蚀性好等优点[2-3]。目前,AAS常用的碱激发剂主要是氢氧化钠和水玻璃,但它们具有强腐蚀性,价格高昂,并且使用这两种激发剂的AAS存在凝结时间短、收缩大和易开裂等问题[4-5],这限制了AAS的工程应用。

与氢氧化钠和水玻璃相比,碳酸钠作为一种便宜和来源广泛的激发剂得到广泛关注[6]。然而,使用碳酸钠激发的AAS常出现凝结时间过长和早期强度较低等问题[7-9]。为了解决上述问题,有学者将氧化钙(CaO)与碳酸钠(Na2CO3)复合作为矿渣的激发剂,结果表明,CaO的加入能够有效地提高AAS的早期强度,其3 d抗压强度可达20.0 MPa[10]。这主要是由于CaO的加入可显著增加浆体中的水化产物类型,从而产生更致密的微观结构和更高的抗压强度[11]。然而,水化产物的类型以及微观结构的改变也会影响AAS的自收缩[12-13],自收缩作为影响AAS抗裂性能的重要因素之一,有关该复合激发剂对AAS自收缩影响机制的研究还未见报道。

为了揭示CaO和Na2CO3复合激发矿渣对AAS自收缩的影响机制,以CaO和Na2CO3为激发剂,研究不同Na2O质量分数(CaO和Na2CO3反应生成的Na2O质量与矿渣质量比)对AAS砂浆自收缩的影响规律,并结合微观试验数据对其机制进行分析,为AAS大规模工程应用提供支持。

1 试验 1.1 试验原材料本研究使用的水泥为炼石牌42.5R普通硅酸盐水泥。矿渣由福建润鑫建材有限公司提供,比表面积为524 m2/kg,主要化学成分如表 1所示。采用的氧化钙(CaO)为分析纯,有效成分w(CaO)≥98%,由西陇科学股份有限公司提供。采用的碳酸钠(Na2CO3)为分析纯,有效成分w(Na2CO3)≥99.8%,由天津市恒兴化学试剂制造有限公司生产。砂子采用ISO标准砂,由厦门艾思欧标准砂有限公司提供。

| 表 1 矿渣主要化学成分质量分数 Tab. 1 Main chemical composition of slag |

设置普通硅酸盐水泥砂浆(OM)和不同Na2O质量分数(即CaO和Na2CO3反应生成的Na2O质量与矿渣质量比)的碱矿渣水泥砂浆(AM)的水胶比为0.45,胶砂比为0.5; 普通硅酸盐水泥净浆(OP)和不同Na2O质量分数的碱矿渣水泥净浆(AP)水灰比同样为0.45。砂浆和净浆的具体配合比见表 2,其中,2.5、4.5、6.5、8.5代表Na2O质量分数。

| 表 2 砂浆和净浆配合比 Tab. 2 Mix proportion of mortar and paste |

净浆凝结时间的测定参照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》[14]。砂浆流动度测定参照GB/T 2419—2016《水泥胶砂流动度测定方法》[15]。砂浆的抗压强度和抗折强度按GB/T 17671—2011《水泥胶砂强度检验方法》测定[16]。自收缩测定参照美国标准ASTM C1698-09[17],采用波纹管和自收缩测定仪对砂浆的自收缩进行实时数据监测。数据在计算机上自动记录28 d,时间间隔为1 h。每组测试3个波纹管,并计算平均值以减少误差。

微观测试除孔结构分析采用砂浆外,其余均为净浆。孔结构分析(MIP)采用美国康塔公司生产的PoreMaster-60型全自动压汞仪; X射线粉末衍射分析(XRD)采用荷兰PANalytical公司生产的XPert PRO型X射线粉末衍射仪; TG-DTG采用德国NETZSCH公司生产的STA 449 F5型号同步热分析仪。采用瑞士Bruker公司生产的AVANCE Ⅲ 500型全数字化核磁共振波谱仪(NMR)分析试样中29Si的化学位移。

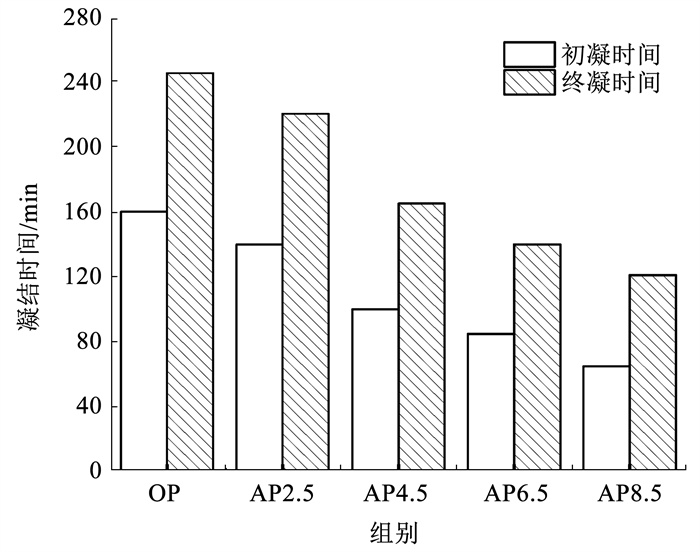

2 试验结果 2.1 凝结时间与流动度图 1为OP和不同Na2O质量分数AP的凝结时间,可以看出,AP的凝结时间均小于OP,说明CaO与Na2CO3复合激发矿渣同样具有早凝的特点。AP的初凝时间为65~135 min,终凝时间为120~220 min。Na2O质量分数的增加能够促进水化反应的进行,导致凝结时间随Na2O质量分数增加而减小。图 2为OM和不同Na2O质量分数AM的流动度,可以看出,AM的流动度小于OM。研究表明,碱-激发矿渣水泥净浆抵抗剪切破坏和失去黏性的能力比OPC净浆要高,即前者更容易生成黏滞性结构[18]。因此,在相同水胶比和胶砂比的条件下,AM的流动性较差。此外,AM激发剂中的CaO与Na2CO3反应生成NaOH和CaCO3时,需要消耗部分水,导致游离水迅速降低。因此,随着Na2O质量分数的增加,AM的流动度下降。

|

图 1 OP和AP的凝结时间 Fig. 1 Setting time of OP and AP |

|

图 2 OM和AM的流动度 Fig. 2 Fluidity of OM and AM |

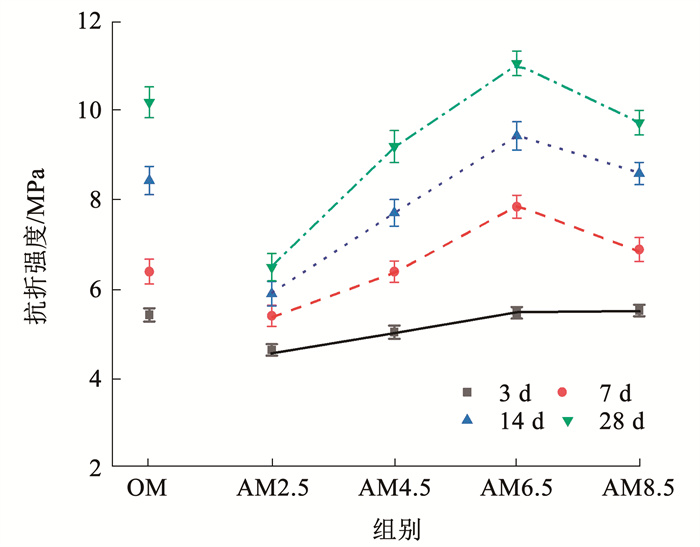

图 3和4分别为OM和AM的抗压强度和抗折强度。可以看出,AM在龄期为3 d时,抗压强度和抗折强度均随着Na2O质量分数增加而增大。然而,随着养护龄期的延长(7 d之后),抗压强度和抗折强度均先升高后降低。在Na2O质量分数为6.5%时,AM达到最大值。这主要与水化产物和孔结构等变化有关,具体分析将在第3节中说明。值得注意的是,AM6.5的抗压强度和抗折强度略高于OM,说明使用CaO和Na2CO3复合激发矿渣,AM的抗压强度能够达到OM的水平,满足工程应用对强度的要求。

|

图 3 OM和AM的抗压强度 Fig. 3 Compressive strength of OM and AM |

|

图 4 OM和AM的抗折强度 Fig. 4 Flexural strength of OM and AM |

图 5为OM和AM自收缩在28 d龄期内的变化,可以看出,AM的自收缩均大于OM,其中,28 d龄期的AM自收缩分别为OM的1.22倍(AM2.5)、1.43倍(AM4.5)、1.58倍(AM6.5)和1.71倍(AM8.5),且随着Na2O质量分数的增加,AM自收缩增大,这可能与AM的孔结构和水化产物特征变化(如C-(A)-S-H数量、排列堆积的有序程度和晶体数量等)有关。研究表明,采用水玻璃激发矿渣的AAS,其自收缩为OPC的3~5倍,而仅采用碳酸钠激发矿渣的AAS,其收缩与OPC的相当[7, 19-21]。由此可见,在Na2CO3中复合CaO激发矿渣会增大AAS的收缩,但相比使用水玻璃激发矿渣, 能够显著降低AAS的自收缩。在保证强度的前提下,CaO和Na2CO3复合激发矿渣能够有效地改善AAS收缩大的问题。

|

图 5 OP和AP的自收缩 Fig. 5 Autogenous shrinkage of OM and AM |

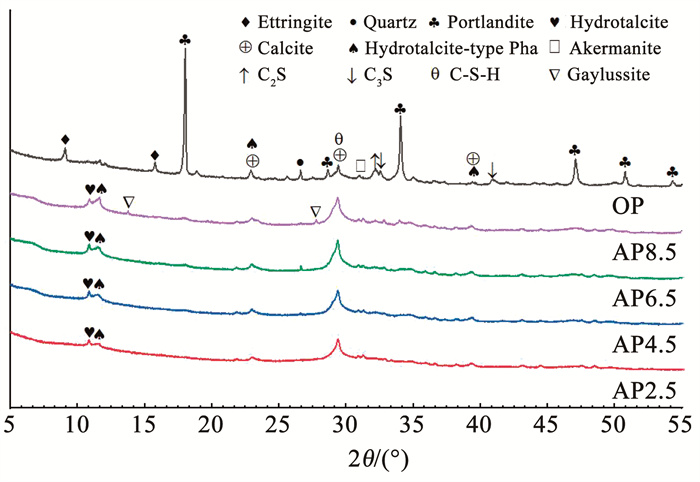

图 6为OP和AP在28 d龄期的XRD谱图,可以看出,OP水化产物中除C-S-H、氢氧钙石和钙矾石外,还检测出未水化的硅酸二钙和硅酸三钙。与AP相比,OP中检测到的结晶相较多且氢氧钙石衍射峰(2θ=18.0°和34.0°)较高,说明OP中的氢氧钙石结晶度好; 由于AP中的复合激发剂反应生成大量碳酸钙,在2θ=29.5°附近两种物相主衍射峰(碳酸钙(2θ=29.4°)和C-(A)-S-H(2θ=29.5°))重叠处,AP的衍射峰明显强于OP。研究表明[22],碳酸钙不仅能够促进早期水化反应生成C-(A)-S-H凝胶(充当凝胶成核位点),而且起到填充孔隙的作用,使得基体的孔隙率降低,这对AM的力学性能和自收缩产生影响。此外,AP水化产物中还存在水滑石以及未水化矿渣中的镁黄长石等。

|

图 6 OP和AP的XRD谱图(28 d) Fig. 6 XRD patterns of OP and AP at curing age of 28 d |

图 7为OP和AP在28 d龄期的TG-DTG谱图。由图 7(a)可知,随着Na2O质量分数增加,AP的质量损失增加,说明增大Na2O质量分数可提高AP的水化程度。由图 7(b)可知,OP和AP的热分解主要为4个部分:1)50~200 ℃,主要的质量损失是C-(A)-S-H凝胶失水,在此区间,质量损失随着Na2O质量分数增加而增大,说明C-(A)-S-H数量随着Na2O质量分数增加而增加。2)300~400 ℃,主要的质量损失是水滑石的受热分解,AP各组的质量损失随着Na2O质量分数增加而增大。这是由于随着Na2O质量分数增加,矿渣溶解释放的Mg2+和Al3+的数量增多,与CO32-在高碱性环境中反应生成水滑石增多。3)400~500 ℃,主要的质量损失是Ca(OH)2分解,OP的质量损失最为明显,说明OP水化生成了大量的Ca(OH)2。在AP组中发现,Ca(OH)2的质量损失先增加后降低,当Na2O质量分数为8.5%时,质量损失反而减小。这是因为AP8.5的早期水化反应剧烈,产生较多收缩微裂缝,导致AP8.5在养护过程中,空气中的CO2更容易进入基体中与Ca(OH)2反应生成CaCO3。4)600~750 ℃,主要的质量损失为方解石(CaCO3)分解,在此区间,AP的质量损失明显小于OP。这是由于OP水化生成大量的Ca(OH)2,在养护过程中Ca(OH)2与空气中的CO2反应,生成大量的CaCO3; 而AP中CaCO3的来源主要是激发剂的反应和少量碳化。在AP中,随着Na2O质量分数的增加,AP中激发剂反应生成CaCO3的量增加,CaCO3的质量损失增加。为了方便分析水化产物对自收缩的影响,引入了名义晶胶比,计算方法为(水滑石+氢氧化钙+方解石)质量损失与C-(A)-S-H质量损失的比值,如表 3所示。可以看出,AP的晶体含量相对较少,导致AP的名义晶胶比小于OP。值得注意的是,随着Na2O质量分数增加,名义晶胶比先增大后减小,在Na2O质量分数为6.5%时取得最大,这主要与Ca(OH)2的变化有关。

|

图 7 OP和AP的TG-DTG谱图(28 d) Fig. 7 TG-DTG curves of OP and AP at curing age of 28 d |

| 表 3 OP和AP主要水化产物质量损失及名义晶胶比 Tab. 3 Mass loss of main phases in OP and AP and nominal crystal-amorphous ratio |

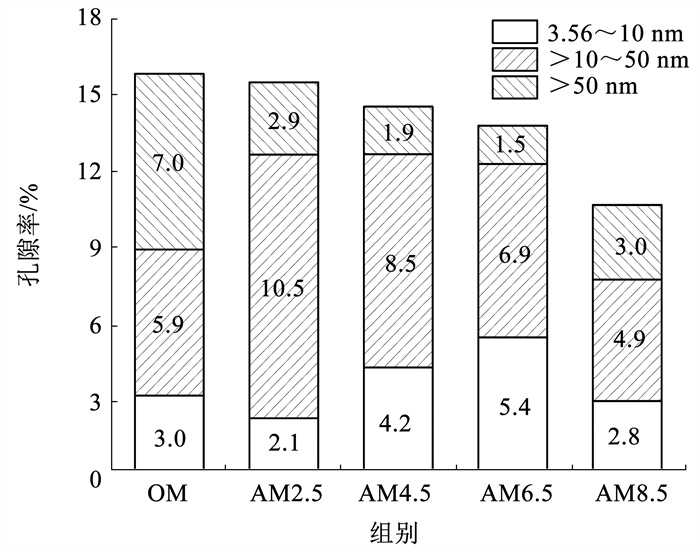

图 8为OM和AM孔体积分布曲线,可以看出,OM孔径主要分布在1 000 nm以内,且分布较为平均。AM孔径主要分布在100 nm以内,且随着Na2O质量分数增加,总孔隙率减小。本研究将孔隙按孔径大小分为3大类[23]:小介孔(3.56~10 nm)、大介孔(>10~50 nm)、大孔(>50 nm)。OM和AM的孔隙分类如图 9所示,可以看出,当Na2O质量分数不大于6.5%时,随着Na2O质量分数的增加,AM孔隙逐渐细化(总孔隙率下降,大介孔和大孔数量减少,小介孔数量增加)。一方面是由于CaO和Na2CO3的增加使NaOH生成量增加,NaOH激发矿渣,生成更多的C-(A)-S-H,使基体更加密实; 另一方面,激发剂反应生成的CaCO3能够起到填充孔隙的作用,从而提高AM的密实度。当Na2O质量分数从6.5%增大到8.5%时,大孔数量反而增多, 这主要是由于浆体中产生了较多的微裂缝[24]。值得注意的是,AM8.5的自收缩最大,而自收缩是产生微裂缝的原因之一。可见,AM8.5的大孔数量增多与其自收缩过大,收缩产生的拉应力超过基体的抗拉强度,基体中出现较多的微裂缝有关。小介孔数量减少,总孔隙率降低。这主要与高Na2O质量分数引发C-(A)-S-H分子滑移,C-(A)-S-H凝胶孔“塌孔”,从而使基体更加密实有关[12]。孔隙的变化势必影响AM的力学性能和自收缩,这将在第3节进行阐释。

|

图 8 OM和AM的孔体积分布曲线(28 d) Fig. 8 Pore size distribution curves of OM and AM at curing age of 28 d |

|

图 9 OM和AM的孔隙分类图(28 d) Fig. 9 Pore size classification of OM and AM at curing age of 28 d |

图 10为OP和AP的29Si NMR谱图和反褶积分析结果。由图 10(a)~(d)可以看出,AP中的Si主要以未水化矿渣中的Q0和Q(Slag)1 以及水化产物C-(A)-S-H中的Q(End of chain)1、Q2(1Al)和Q2的形式存在。随着Na2O质量分数的增加,矿渣中SiO2进一步溶解,导致Q(Slag)1逐渐变少,说明Na2O质量分数的增加能够促进矿渣的溶解,为水化产物(如C-(A)-S-H)的生成提供更多的活性Si离子。AP中存在Q2 (1Al),说明C-(A)-S-H中部分Si-O四面体被Al-O四面体所替代。由图 10(e)可以看出,OP中的Si主要以未水化水泥中的Q0、水化产物C-(A)-S-H中的Q(End of chain)1和Q2的形式存在。由于OP中的Al质量分数较低,未出现Q2(1Al)特征峰,说明Si-O四面体没有被Al-O四面体取代,这与文献[26]的结果相同。

|

图 10 OP和AP的29Si NMR Peakfit光谱(28 d) Fig. 10 29Si NMR Peakfit spectra of OP and AP at curing age of 28 d |

表 4为根据去褶积结果计算的OP和AP水化程度(α)、C-(A)-S-H平均链长(LMC)及m(Al)/m(Si)[26]。可以看出,随着Na2O质量分数增加,AP的α、Q2(1Al)、m(Al)/m(Si)和LMC均增大。与AP2.5相比,AP8.5水化程度提高了28.7%,这与TG-DTG分析结果一致(表 3)。说明生成的C-(A)-S-H凝胶增多,从而导致AM的化学收缩增大[27]。此外,由于高Na2O质量分数能够促进C-(A)-S-H中Al3+替代Si4+,与AP2.5相比,AP8.5中的Q2(1Al)、m(Al)/m(Si)和LMC分别增加了77.6%、38.9%和44%,即C-(A)-S-H的聚合度增大[28]。值得注意的是,AP6.5的α大于OP,而C-(A)-S-H生成量二者相当(表 3)。说明不同体系的水泥,通过α判断C-(A)-S-H生成量存在一定误差。AP6.5的LMC大于OP,这是由于OP水化产物C-(A)-S-H的硅链中二聚体占多数,而AP6.5水化产物中C-(A)-S-H的硅链主要为五聚体和八聚体,即AP6.5硅链的聚合反应较强,且Si-O四面体被Al-O四面体取代,导致AP的C-(A)-S-H的链长更长,其C-(A)-S-H的聚合度更高。

| 表 4 OP和AP水化程度和C-(A)-S-H平均链长及m(Al)/m(Si) Tab. 4 Hydration degree of slag(α), LMC and m(Al)/m(Si) of C-(A)-S-H in OP and AP |

研究Na2O质量分数变化对AM性能的影响,有助于对其性能调控和成本控制。随着Na2O质量分数的增加,凝结时间和流动性减小(图 1、2),这主要与Na2O质量分数增加促进水化反应和消耗游离水有关。力学性能方面,在龄期为3 d时,Na2O质量分数越高,反应速度越快,水化产物越多,这导致AM的强度越高(图 3、4)。随着龄期的增长(7 d之后),强度反而先升高后降低,当Na2O质量分数为6.5%时强度最高。当Na2O质量分数从2.5%增加到6.5%时,基体的碱性增强,水化程度增大,这导致C-(A)-S-H数量增多(表 3)。此外,反应生成CaCO3能够细化孔结构,故AM的强度增大。然而,当Na2O质量分数从6.5%增加到8.5%时,尽管AM8.5的水化程度最高且C-(A)- S-H凝胶数量最多(表 3、4),但由于其自收缩最大,大孔(微裂缝)数量也显著增多(图 9),此时强度受大孔数量的影响占主导,故AM8.5的强度反而降低。

随着Na2O质量分数的增加,AM自收缩增大。自收缩主要受以下因素影响:1)名义晶胶比。随着Na2O质量分数的增加,名义晶胶比先增加后降低(表 3),当Na2O质量分数为6.5%时最大; 而名义晶胶比越高,晶体对C-(A)-S-H变形的约束力越强[29],故其对C-(A)-S-H变形的约束先增大后减小。2)毛细孔压力。随着Na2O质量分数的增加,一方面,水化反应消耗水增多,在水胶比相同的条件下,砂浆内部相对湿度下降越明显; 另一方面,C-(A)-S-H和CaCO3数量增多,使得AM的孔结构更加致密,在二者的影响下,AM的毛细孔压力增大[30],进而AM的自收缩增大。3)C-(A)-S-H滑移。随着Na2O质量分数的增加,LMC与m(Al)/m(Si) 增大(表 4),说明Al3+取代C-(A)- S-H桥位硅氧四面体中的Si4+增多,C-(A)-S-H对Na+的吸附能力增强[31]; 被吸附的Na+以水和钠离子的形式存在,能够有效降低C-(A)-S-H的层间摩擦因数[32],在毛细孔压力的作用下,使得C-(A)-S-H发生更大的滑移。4)水化程度。随着Na2O质量分数增加,AM的水化程度增大,C-(A)-S-H和水滑石等水化产物数量增多(表 3、4),这将使得AM化学收缩增大,进而导致AM自收缩增大[33]。由此可见,上述4种因素对AM自收缩具有不同的影响效果,由于AM的名义晶胶比较小,对自收缩的影响有限,此时后三者起主导作用。因此,随着Na2O质量分数增加,AM的自收缩增大。

Na2O质量分数为6.5%的AM具有合适的凝结时间和良好的流动性(图 1、2),能够满足大规模工程应用的要求。对强度而言,AM6.5的强度高于OM(图 3、4),说明使用CaO和Na2CO3激发矿渣,其强度能够达到普通硅酸盐水泥的水平,满足强度要求。这是由于AM6.5的C-(A)-S-H生成量与OM的相近(表 3),但AM6.5的孔结构更为致密(图 9),故其强度高于OM。对自收缩而言,相比水玻璃激发矿渣,AM6.5的自收缩有了显著的降低,但其自收缩仍大于OM(图 5),说明AM仍存在自收缩较大的问题。这是由于AM的名义晶胶比低于OM(表 3),这减少了晶体对C-(A)-S-H变形的约束。另一方面,AM的孔径更加致密(图 9),导致其毛细孔压力较大。综上,AM6.5的综合性能最优,其力学性能高于OM,但较低的晶体含量和致密的孔结构导致其自收缩大于OM。

4 结论1) 随着氧化钙和碳酸钠掺量的增加,碱矿渣砂浆(AM)的凝结时间和流动度均减小; 7 d后的力学性能则先增大后减小,在Na2O质量分数为6.5%时达到最大。这是由于水化产物的增多和生成的CaCO3使基体密实,AM的强度增大,其强度下降则是由大孔数量增多所致。

2) 随着Na2O质量分数的增加,一方面,激发剂反应耗水量增大,孔结构更加密实,毛细孔压力增大; 另一方面,C-(A)-S-H对Na+的吸附增加,凝胶层间摩擦减少,这促进了凝胶的相对滑动,在孔隙压力作用下, C-(A)-S-H滑移增大。此外,水化程度提高,水化产物数量增多。因此,AM的自收缩随着Na2O质量分数的增加而增大。

3) 当Na2O质量分数为6.5%时,AM6.5的C-(A)-S-H数量与普通硅酸盐水泥砂浆(OM)接近,但其孔结构更致密,故其力学性能优于OM。然而,由于较少的晶体含量和较大的毛细孔压力,即AM6.5的变形约束力较小且收缩驱动力较大,其自收缩大于OM。

| [1] |

史才军, 何富强, FERNÁNDEZ-JIMÉNEZA, 等. 碱激发水泥的类型与特点[J]. 硅酸盐学报, 2012, 40(1): 69. SHI Caijun, HE Fuqiang, FERNÁNDEZ-JIMÉNEZ A, et al. Classification and characteristics of alkali-activated cements[J]. Journal of the Chinese Ceramic Society, 2012, 40(1): 69. |

| [2] |

HU X, SHI C, SHI Z, et al. Compressive strength, pore structure and chloride transport properties of alkali-activated slag/fly ash mortars[J]. Cement and Concrete Composites, 2019, 104: 103392. DOI:10.1016/j.cemconcomp.2019.103392 |

| [3] |

王怀亮. 碱激发混凝土单双轴压强度和变形特性研究[J]. 建筑材料学报, 2020, 23(1): 40. WANG Huailiang. Uniaxial and biaxial compressive strength and deformation characteristic of alkali-activated concrete[J]. Journal of Building Materials, 2020, 23(1): 40. |

| [4] |

万小梅, 韩笑, 于琦, 等. 碱激发矿渣净浆对氯离子的固化作用[J]. 建筑材料学报, 2021, 24(5): 952. WAN Xiaomei, HAN Xiao, YU Qi, et al. Solidification of chloride ions in alkali-activated slag paste[J]. Journal of Building Materials, 2021, 24(5): 952. DOI:10.3969/j.issn.1007-9629.2021.05.008 |

| [5] |

TURNER L K, COLLIN F G. Carbon dioxide equivalent (CO2-e) emissions: a comparison between geopolymer and OPC cement concrete and OPC cement concrete[J]. Construction and Building Materials, 2013, 43: 125. DOI:10.1016/j.conbuildmat.2013.01.023 |

| [6] |

何娟, 何廷树, 杨长辉, 等. 碳化对碱矿渣水泥石干燥收缩的影响[J]. 建筑材料学报, 2015, 18(2): 221. HE Juan, HE Tingshu, YANG Changhui, et al. Influence of carbonation on drying shrinkage of alkali-activated slag cement stone[J]. Journal of Building Materials, 2015, 18(2): 221. DOI:10.3969/j.issn.1007-9629.2015.02.007 |

| [7] |

ATIS C D, BILIM C, CELIK O, et al. Influence of activator on the strength and drying shrinkage of alkali-activated slag mortar[J]. Construction and Building Materials, 2009, 23(1): 548. DOI:10.1016/j.conbuildmat.2007.10.011 |

| [8] |

SAKULICH A R, ANDERSON E, SCHAUER C, et al. Mechanical and microstructural characterization of an alkali-activated slag/limestone fine aggregate concrete[J]. Construction and Building Materials, 2009, 23(8): 2951. DOI:10.1016/j.conbuildmat.2009.02.022 |

| [9] |

BERNAL S A, PROVIS J L, MYERS R J, et al. Role of carbonates in the chemical evolution of sodium carbonate-activated slag binders[J]. Materials and Structures, 2014, 48(3): 517. DOI:10.1617/s11527-014-0412-6 |

| [10] |

荆浩. 不同系列碱矿渣水泥强度/碱含量比和干燥收缩的对比[D]. 焦作: 河南理工大学, 2016 JING Hao. Comparison of compressive strength to alkali and drying shrinkage of different series of alkali slag cement[D]. Jiaozuo: Henan Polytechnic University, 2016 |

| [11] |

WANG Junxiang, LYU Xiaojun, WANG Lingyun, et al. Influence of the combination of calcium oxide and sodium carbonate on the hydration reactivity of alkali-activated slag binders[J]. Journal of Cleaner Production, 2018, 171: 622. DOI:10.1016/j.jclepro.2017.10.077 |

| [12] |

YE Hailong, RADLINSKA A. Shrinkage mechanisms of alkali-activated slag[J]. Cement and Concrete Research, 2016, 88: 126. DOI:10.1016/j.cemconres.2016.07.001 |

| [13] |

YANG Jun, WANG Qiang, ZHOU Yuqi. Influence of curing time on the drying shrinkage of concretes with different binders and water-to-binder ratios[J]. Advances in Materials Science and Engineering, 2017, 2017: 1. DOI:10.1155/2017/2695435 |

| [14] |

中国建筑材料科学研究院. 水泥标准稠度用水量、凝结时间、安定性检验方法: GB/T 1346—2011[S]. 北京: 中国标准出版社, 2012

|

| [15] |

中国建筑材料科学研究院. 水泥胶砂流动度测定方法: GB/T 2419—2016[S]. 北京: 中国标准出版社, 2017

|

| [16] |

中国建筑材料科学研究院. 水泥胶砂强度检验方法: GB/T 17671—2011[S]. 北京: 中国标准出版社, 2011

|

| [17] |

ASTM. Test method for autogenous strain of cement paste and mortar: ASTM C1698-09[S]. West Conshohocken: ASTM International, 2009

|

| [18] |

史才军, 巴维尔· 克利文科, 黛拉· 罗伊. 碱-激发水泥和混凝土[M]. 北京: 化学工业出版社, 2008: 91. SHI Caijun, KRIVENKO P V, ROY D. Alkali-activated cements and concretes[M]. Beijng: Chemical Industry Press, 2008: 91. |

| [19] |

KUMARAPPA D B, PEETHAMPARAN S, NGAMI M. Autogenous shrinkage of alkali activated slag mortars: basic mechanisms and mitigation methods[J]. Cement and Concrete Research, 2018, 109: 1. DOI:10.1016/j.cemconres.2018.04.004 |

| [20] |

陈宇宁. 激发剂类型和矿渣细度对碱矿渣砂浆收缩及拉伸徐变的影响机理[D]. 福州: 福州大学, 2020 CHEN Yuning. Influence mechanism of activator type and slag fineness on shrinkage and tensile creep of alkali slag mortar[D]. Fuzhou: Fuzhou University, 2020 |

| [21] |

ZHENG Xiaoyan, LIU Huanghai, YOU Shengjie, et al. Cracking resistance and sustainability assessment of alkali-activated slag concrete incorporating lightweight aggregate[J]. Cement and Concrete Composites, 2022, 131: 104556. DOI:10.1016/j.cemconcomp.2022.104556 |

| [22] |

SARO T, BEAUDOIN J J. Effect of nano-CaCO3 on hydration of cement containing supplementary cementitious materials[J]. Advances in Cement Research, 2011, 23(1): 33. DOI:10.1680/adcr.9.00016 |

| [23] |

NETO A A M, CINCOTTO M A, REPETTE W. Mechanical properties, drying and autogenous shrinkage of blast furnace slag activated with hydrated lime and gypsum[J]. Cement and Concrete Composites, 2010, 32(4): 312. DOI:10.1016/j.cemconcomp.2010.01.004 |

| [24] |

BIAN Zuwang, JIN Guowang, JI Tao. Effect of combined activator of Ca (OH)2 and Na2CO3 on workability and compressive strength of alkali-activated ferronickel slag system[J]. Cement and Concrete Composites, 2021, 123: 104179. DOI:10.1016/j.cemconcomp.2021.104179 |

| [25] |

PUERTAS F, PALACIOS M, MANZANO H, et al. A model for the C-A-S-H gel formed in alkali-activated slag cements[J]. Journal of the European Ceramic Society, 2011, 31(12): 2043. DOI:10.1016/j.jeurceramsoc.2011.04.036 |

| [26] |

BURCIAGA-DÍAZ O, ESCALANTE-GARCÍA J I. Structure, mechanisms of reaction, and strength of an alkali-activated blast-furnace slag[J]. Journal of the American Ceramic Society, 2013, 96(12): 3939. DOI:10.1111/jace.12620 |

| [27] |

LI Zhenming, LU Tianshi, LIANG Xuhui, et al. Mechanisms of autogenous shrinkage of alkali-activated slag and fly ash pastes[J]. Cement and Concrete Research, 2020(1): 135. DOI:10.1016/j.cemconres.2020.106107 |

| [28] |

RICHARDSON I G, BROUGH A R, GROVES G W, et al. The characterization of hardened alkali-activated blast-furnace slag pastes and the nature of the calcium silicate hydrate (C-S-H) phase[J]. Cement and Concrete Research, 1994, 24(5): 813. DOI:10.1016/0008-8846(94)90002-7 |

| [29] |

辛东升. 单组份生/熟石灰与碳酸钠激发矿渣胶凝材料的制备及其机理研究[D]. 福州: 福州大学, 2018 XIN Dongsheng. Study on preparation and mechanism of single-component raw/hydrated lime and sodium carbonate excited slag cementitious materials[D]. Fuzhou: Fuzhou University, 2018 |

| [30] |

HOU Dongshuai, LI Zongjin, ZHAO Tiejun. Reactive force field simulation on polymerization and hydrolytic reactions in calcium aluminate silicate hydrate(C-A-S-H)gel: structure, dynamics and mechanical properties[J]. Rsc Advances, 2015, 5(1): 448. DOI:10.1039/C4RA10645H |

| [31] |

ADAMSON W A. The physical chemistry of surfaces[M]. New York: Wiley-Interscience, 1977: 124.

|

| [32] |

HONG S Y, GLASSER F P. Alkali sorption by C-S-H and C-A-S-H gels: part Ⅱ. role of alumina[J]. Cement and Concrete Research, 2002, 32(7): 1101. DOI:10.1016/S0008-8846(02)00753-6 |

| [33] |

NAJIMI M, GHAFOORI N, SHARBAF M. Alkali-activated natural pozzolan/slag mortars: a parametric study[J]. Construction and Building Materials, 2018, 164(10): 625. DOI:10.1016/j.conbuildmat.2017.12.222 |

2024, Vol. 56

2024, Vol. 56