2. 先进钢铁流程及材料国家重点实验室(钢铁研究总院),北京 100081

2. State Key Laboratory of Advanced Steel Processes and Products(China Iron and Steel Research Institute Group), Beijing 100081, China

目前,在工业生产中使用的低合金钢强度级别逐步升高,高强钢越来越多地应用到工程机械领域,而工程机械中焊接结构件较多,约占整机质量的50%~70%,所以能否获得具有良好力学性能的焊缝是高强钢焊接结构安全运行的技术关键[1-4].

焊接接头中焊缝金属组织对其力学性能起着关键作用,受到了人们的普遍关注.文献[5]研究了焊接热输入对1 000 MPa级工程机械用钢接头组织性能的影响,结果发现:在12、15、18 kJ/cm 3种热输入下,焊缝金属的显微组织均以板条为主,并包含粒状贝氏体和板条间残余奥氏体;随着热输入的增加,板条组织明显粗化,粒状贝氏体组织逐渐增多,板条马氏体组织逐渐减少,部分残余奥氏体由薄膜状向块块形态变化,导致其冲击韧性降低.文献[6]研究了后热温度对1 000 MPa级高强钢焊缝组织与性能的影响,结果表明:随后热温度的升高,焊缝金属中板条组织粗化,连续分布的块状和棒状碳化物在板条间析出,造成组织界面结合力降低,使得裂纹易起裂扩展造成接头性能下降.文献[7]中对液压支架用1 000 MPa级高强钢焊接性试验研究,表明采用较大的热输入或者道间温度过高,都会导致焊接接头强度下降,但两者对焊接接头的冲击韧性影响不是很明显.由于钢板大多数都采用多层多道焊,而道间热影响区的区域很窄,很难取样对其做精细的分析研究,目前还没见到关于1 000 MPa级焊缝金属热循环影响的研究与报道.

为研究焊接循环温度下的焊缝组织及韧性,本文采用Gleeble3800热模拟试验机对焊缝道间热影响区的组织进行模拟,再采用金相显微镜和金相显微镜、扫描电镜、透射电镜和电子背散射衍射技术对其高温、中温及二次循环下相变产物加以定性,特别是对二次热循环做了较深入的探究,分析了多层多道焊的焊接热循环对焊缝精细组织及韧性的影响.

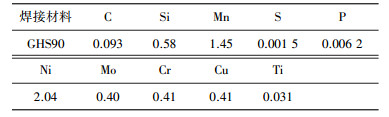

1 试验试验所用的填充焊丝为试验GHS90,合金成分见表 1,采用YH-751全自动气保焊机,保护气为80%Ar+20%CO2(体积分数),钢板尺寸为500 mm×300 mm×30 mm.坡口为X型,夹角60°,焊前预热80 ℃,电流330 A,电压30 V,实际焊接速度为33 cm/min.

| 表 1 焊缝金属的化学成分(质量分数/%) |

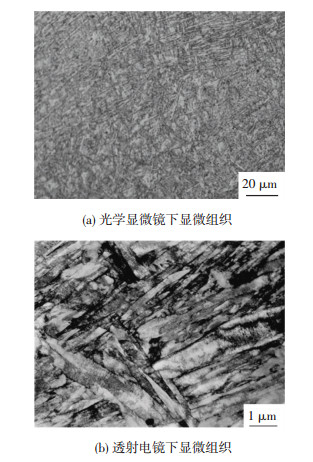

图 1为末道焊缝的透射照片.从图 1可以发现:末道焊缝的原始组织为细小的板条贝氏体组织,其特征为细小的板条内部上分布着一些细小的碳化物和在板条间分布的残余奥氏体,贝氏体板条之间彼此咬合,交错分布,裂纹在扩展过程中必定受到这些细小片条束的阻碍能维持较高的韧性[5];末道焊缝金属的在-20 ℃下的冲击吸收能量为45 J,硬度为337 HV.

|

图 1 末道焊缝的微观组织 |

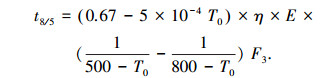

焊缝金属的力学性能主要取决于焊接时的冷却速度和焊后金属的化学成分,应用三维厚板传热公式[8]式(1)对施焊的焊缝金属的t8/5(800~500 ℃冷却时间)进行了计算.

|

(1) |

式中:T0代表初始温度,℃;η代表相对热效率,%;E代表焊接热输入,J/cm;F3代表三维传导系数.最后计算得到的t8/5为10 s.

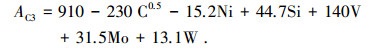

为了能具体描述不同峰值温度及热循环方式对组织及性能的影响,依据经验公式(2)、(3)[9]计算出焊缝金属的AC1、AC3分别为723和847 ℃.AC1代表奥氏体开始转变温度,AC3代表奥氏体转变完全温度.

|

(2) |

|

(3) |

沿焊接方向的末道焊缝上取10.5 mm×10.5 mm×60 mm的热模拟试样,取样位置如图 2所示(沿焊接方向共切取16个热模拟试样).在Gleebe1500热模拟试验机上分别进行单道和双道热循环,每个热循环做4个试样,3个制备冲击试样,1个用来做微观组织观察及显微硬度测定.其中, 单次热循环选择3个循环温度分别为800、950、1 350 ℃;二次热循环试验先将试样加热到峰值温度1 350 ℃,再将试样加热到峰值温度800 ℃,由800 ℃冷却至500 ℃,时间均为10 s,热循环曲线见图 3.热模拟之后的试样每组做3个标准Ⅴ型10 mm×10 mm×55 mm夏比冲击试样,进行-20 ℃下的冲击试验,Ⅴ型缺口开在焊点处确保试验的准确性,最后的冲击韧性取平均值,并采用S4300扫描电镜对冲击断口形貌进行观察.

|

图 2 热模拟试样的取样位置 |

|

图 3 不同峰值温度下热循环曲线 |

沿焊点处横向切开试样用于金相试样的制备,金相试样经研磨、抛光和腐蚀(体积分数4%的硝酸酒精溶液)后,采用LeicaMEF4-M型金相光学显微镜观察分析道间热影响区的微观组织,在抛光后的金相试样上利用日本AKASHI的MVK-E型显微硬度仪进行硬度测试,每个试样测试5个点,最后取平均值.透射试样经水磨砂纸研磨到40 μm,用半自动MTP-1A磁力减薄器对试样进行电解双喷去应力减薄,电解液为体积分数6%的高氯酸酒精溶液.制备好的试样用采用Hitachi-800型透射电镜对各个区域的精细组织及析出相进行分析观察,操作电压为200 kV.利用电子背散射衍射仪对试样进行面扫,扫描区域为50 μm×50 μm,扫描步长为0.01 μm,并利用其自带软件Channel5对残余奥氏体的含量进行评价.

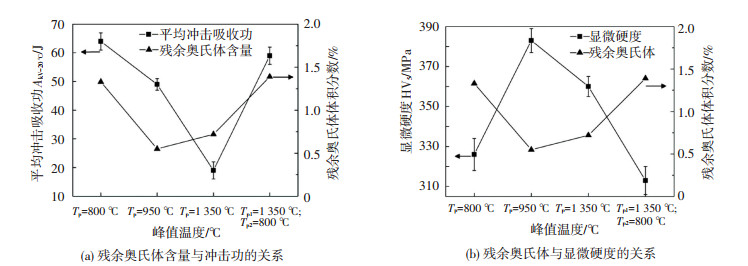

2 结果与分析 2.1 力学性能在试验温度为-20 ℃下对热模拟后的焊缝Ⅴ型缺口冲击性能进行测定,结果如图 4所示.一次热循环中,随着峰值温度的升高冲击韧性逐渐降低,峰值温度为800 ℃时,平均冲击吸收能量Akv为64 J;峰值温度为950 ℃时平均冲击吸收能量Akv为49 J,当峰值温度增加到1 350 ℃时,平均冲击吸收能量Akv仅为19 J,为焊缝区域中最薄弱的区域.当粗晶区经过二次热循环后,平均冲击吸收能量Akv为59 J,与相比冲击韧度提高了2倍多,冲击韧性得到了改善.一次热循环中,随着峰值温度的升高显微硬度呈现先上升后下降的变化趋势,并且在一次热循环峰值温度800 ℃以及粗晶区二次热循环峰值温度800 ℃下发生了一定的软化.

|

图 4 不同峰值温度热循环后试样的力学性能 |

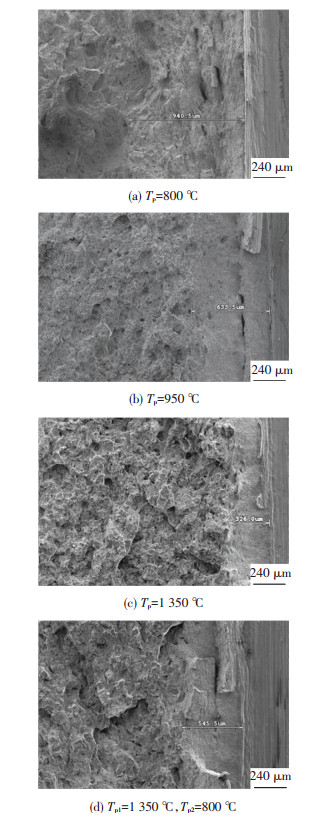

图 5、图 6为热循环后的焊缝冲击断口的形貌.图 5为焊缝冲击起裂区的扫描照片,一次热循环下随着峰值温度的升高,冲击起裂区宽度明显减小.当峰值温度为800 ℃时,起裂纤维区最大宽度为940.5 μm,见图 5(a);峰值温度为950 ℃时,起裂纤维区最大宽度为633.5 μm,见图 5(b);当峰值温度进一步升高达到1 350 ℃时,起裂区最大宽度仅为326.0 μm,见图 5(c),并且其断口有部分呈现出沿晶断裂的形貌特征,这主要是由于高温停留时间长有害元素P、S易于在晶界处偏聚,降低了晶界原子间的结合力,弱化晶界,从而大大降低了裂纹沿晶界扩展的抗力,导致沿晶断裂[10];但是焊缝经二次热循环后,起裂区最大宽度为545.5 μm.峰值温度为900 ℃的一次热循环断口纤维区宽度大于峰值温度为800 ℃的二次热循环断口纤维区宽度,说明前者裂纹起裂功大于后者,而前者的冲击吸收能量小于后者,表明裂纹在扩展过程中后者对其阻碍能力更大.

|

图 5 不同峰值温度热模拟试样起裂区断口形貌 |

|

图 6 不同峰值温度热模拟试样扩展区断口形貌 |

图 6为热循环后冲击裂纹扩展区的扫描照片.图 6(a)~6(c)为单道热循环下的冲击断口形貌,图 6(d)为粗晶区经历一次热循环后再次被加热到Ac1~AC3温度之间的冲击断口形貌.

如图 6(a)所示,峰值温度800 ℃热循环下,冲击断口形貌以大小不一的韧窝以及短而弯曲撕裂棱为主,河流花样不是十分明显是解理与微孔聚合型的混合断裂方式.峰值温度950 ℃断口形貌特征主要为少量的河流花样和宽而浅的韧窝,为解理和微孔聚集型的断裂方式, 见图 6(b);峰值温度1 350 ℃下冲击断口形貌呈现出“冰糖状”每个晶粒的多面体形貌,为典型的沿晶断裂, 见图 6(c).从图 6(a)~6(c)可见,单道热循环中随着峰值温度的升高,断口形貌特征呈现出从韧性和脆性混合型断裂特征向脆性断裂转变(即从韧窝+少量准解理→准解理+少量韧窝→准解理+沿晶断裂).裂纹扩展总是沿着消耗能量最小,即原子结合力最弱的区域进行的[11].图 6(d)中冲击断口主要呈现出复杂的河流花样,除了存在一些延性脊还有宽而长的撕裂棱,撕裂棱上的韧窝密而深,为韧/脆混合的断裂方式.从冲击断口扩展区形貌可反映出冲击吸收能量随峰值温度的变化趋势.

由于不同的峰值温度及循环次数能够直接影响奥氏体形核长大及其均匀化和残余碳化物的溶解以及后续冷却过程中的组织转变,众所周知,材料的性能取决于其微观组织,所以热循环后的冲击韧性和硬度的变化与模拟道间焊缝热影响区各区域显微组织的变化有密切的联系.

2.3 微观组织观察图 7(a)~7(d)为经历不同峰值温度及循环次数的焊接热循环后的金相显微组织. 图 7(a)为一次热循环下峰值温度800 ℃的金相组织,由于其峰值温度介于该焊缝金属的AC1~AC3,处于两相转变温度区间,因而末道焊缝金属在加热过程中原晶界附近的铁素体在加热过程中部分转变成了奥氏体组织,在冷却过程中,在AC1温度以下MS点温度以内,会发生贝氏体,部分逆转组织转变为贝氏体铁素体;而未转变的组织在冷却的过程中相当于经历了高温回火.图 7(b)为一次热循环下峰值温度950 ℃的金相组织,此时末道焊缝金属经历了一次完全的相变过程,显微组织为板条马氏体和贝氏体混合组织,原奥氏体晶界附近出现隐晶贝氏体组织因此该区域在断裂过程中会成为主要的起裂源区,导致细晶区的冲击吸收能量较两相区的低,但是其综合力学性能较好.图 7(c)为一次热循环下峰值温度1 350 ℃的金相组织,此时末道焊缝金属的原始奥氏体晶粒异常长大,并且晶粒内部马氏体和贝氏体板条呈“平行状”分布,板条较为粗大,当裂纹穿过板条时,通过的直线型扩展路径较长,对裂纹的阻碍能力较小,冲击韧度较低[5];马氏体/贝氏体组织的存在主要导致此时显微硬度处于较高水平.图 7(d)为二次热循环后的显微组织,峰值温度1 350 ℃一次热循环后试样再次被加热到AC1~AC3温度区间,部分组织被重新奥氏体化,在随后的冷却过程中转变为贝氏体铁素体,同样未转变的组织在冷却的过程中相当于经历了高温回火.

|

图 7 末道焊缝金属热循环后的微观组织 |

图 8为透射电镜下观察到的残余奥氏体的形貌.由于碳含量一定时, 当碳元素富集在残余奥氏体中会造成基体中固溶的碳减少,而C元素引起的固溶强化增量σc采用Winchell和Cohen[12]的估算公式:σc=1 171.3[C]1/3,造成强化效果降低,对应的硬度会产生不同程度的下降.

|

图 8 残余奥氏体的TEM像 |

残余奥氏体组织是面心立方晶格,具有较多的滑移系,它可以通过自身塑性变形松弛局部集中的应力,延缓显微裂纹的萌发; 对于已萌发扩展的裂纹,残余奥氏体会使裂纹尖端发生钝化使扩展方向发生转向或分岔,使裂纹扩展路径曲折,在裂纹扩展过程中吸收更多的能量,提高冲击韧性.图 8是焊缝金属的电子背散射衍射质量图,可以直观的看出残余奥氏体的分布,灰色基底代表体心立方结构的显微组织(此处代表贝氏体铁素体组织),白颜色代表的是面心立方结构组织(残余奥氏体组织).

利用EBSD自带的分析软件对扫描观察区域内的残余奥氏体含量进行统计,结果如图 9所示,一次热循环下不同峰值温度下残余奥氏体体积分数Ar(TP800)为1.33%;Ar (TP950)为0.549%;Ar (TP1350)为0.718%;双道热循环Ar为1.39%.结果表明,一次、二次热模拟试样热循环加热到临界温度区间800 ℃,沿原奥氏体晶粒边界形成了少量的逆转的奥氏体,温度较高时逆变组织也会在Packet边界或者板条间形核.此过程中,周围的碳元素通过扩散富集到逆转组织内部,这是碳元素的第1次富集.冷却时,由于冷却速度较慢,在AC1温度以下MS点以上的较高温度区间内,可能会发生贝氏体相变,部分逆变组织变为贝氏体铁素体.由于温度较高,碳元素仍能发生短程扩散,已经转变的贝氏体铁素体内部的碳也会扩散进入到未转变的奥氏体组织中,发生碳的第2次富集,并使这部分奥氏体进一步稳定;在冷却到MS点以下后,发生马氏体相变.由于马氏体相变结束点Mf低于室温,因此相变并不完全,有部分残余奥氏体[13-14].造成经峰值温度为800 ℃热循环后的冲击韧度能明显提高[15].图 10为显微硬度与残余奥氏体含量的关系曲线,可以看出残余奥氏体含量与显微硬度呈反相关,所以一次、二次热循环峰值温度为800 ℃时,出现的软化现象与碳元素在奥氏体内富集是残余奥氏体稳定性增加,基体内固溶碳元素量减少造成基体强度下降的原因.

|

图 9 焊缝金属的电子背散射衍射质量图 |

|

图 10 峰值温度与残余奥氏体含量及冲击吸收功的关系 |

1) 末道焊缝金属经峰值温度为1 350和950 ℃一次热循环后,微观组织为马氏体和贝氏体的混合组织;经800 ℃一次、二次热循环后组织为回火态的马氏体和贝氏体的混合组织.一次热循环中平均冲击吸收功随峰值温度的升高而下降,显微硬度随峰值温度升高而升高.经二次热循环后焊缝金属冲击韧性提高,并且出现了软化现象.

2) 末道焊缝金属热循环后,经峰值温度为1 350 ℃热循环后有粗大奥氏体晶粒以及粗大的板条马氏体和贝氏体组织是造成韧度下降的主要原因.

3) 峰值温度为800 ℃一次热循环及二次热循环对末道焊缝及一次1 350 ℃热循环的区域韧性具有改善作用及这2个区域出现的软化现象的原因都与残余奥氏体的含量有关.

| [1] | LAN Liangyun, QIU Chunlin, ZHAO Dewen, et al. Analysis of microstructural variation and mechanical behaviors in submerged arc welded joint of high strength low carbon bainitic steel[J]. Materials Science and Engineering A, 2012, 558: 592–601. |

| [2] | LAN Liangyun, KONG Xiangwei, QIU Chunlin. Characterization of coarse bainite transformation in low carbon steel during simulated welding thermal cycles[J]. Materials Characterization, 2015, 105: 95–103. |

| [3] | OFFERMAN S E, VAN DIJK N H, SIETSMA J, et al. Grain nucleation and growth during phase transformations[J]. Science, 2002, 298: 1003–1005. |

| [4] | LI S, ZHU R, KARAMAN I, et al. Development of a kinetic model for bainitic isothermal transformation in transformation-induced plasticity steels[J]. Acta Mater, 2013, 612: 884–894. |

| [5] |

安同邦, 单际国, 魏金山, 等. 热输入对1 000 MPa级工程机械用钢接头组织性能的影响[J]. 机械工程学报, 2014, 50(22): 42–49.

AN Tongbang, SHAN Jiguo, WEI Jinshan, et al. Effect of heat input on microstructure and performance of welded joint in 1 000 MPa grade steel for construction machinery[J]. Journal of Mechanical Engineering, 2014, 50(22): 42–49. |

| [6] |

安同邦, 田志凌, 单际国, 等. 后热温度对1 000 MPa级高强钢焊缝组织与性能的影响[J]. 机械工程学报, 2015, 51(4): 40–46.

AN Tongbang, TIAN Zhiling, SHAN Jiguo, et al. Effect of the temperature of post weld heat treatment on microstructure and performance of weld metal for 1000MPa grade high strength steel[J]. Journal of Mechanical Engineering, 2015, 51(4): 40–46. |

| [7] |

彭杏娜, 魏金山, 于德润, 等. 液压支架用1 000 MPa级高强钢焊接性试验研究[J]. 煤矿机械, 2012, 33(4): 66–68.

PENG Xingna, WEI Jinshan, YU Derun, et al. Study on weldability of 1 000 MPa grade high strength steel for hydraulic support[J]. Coal Mine Machinery, 2012, 33(4): 66–68. |

| [8] | 张文钺. 焊接冶金学[M]. 北京: 机械工业出版社, 1999: 168. |

| [9] | SADEGH M, AMIR H, HAMID R M H. Effect of tandem submerged arc welding process and parameters of Gleeble simulator thermal cycles on properties of the intercritically reheated heat affected zone[J]. Materials and Design, 2011, 32: 872. |

| [10] |

陈伯蠡, 周运鸿. 高强钢埋弧焊焊缝的强韧化研究[J]. 焊接学报, 1987, 8(7): 153–162.

CHEN Boli, ZHOU Yunhong. Improvement of toughness and strength of high strength steel submerged arc weld metal[J]. Transactions of the China Welding Institution, 1987, 8(7): 153–162. |

| [11] | HU Jun, DU Linxiu, WANG Jianjun, et al. Effect of welding heat input on microstructures and toughness insimulated CGHAZ of V-N high strength steel[J]. Materials Science and Engineering A, 2013, 577: 161–168. |

| [12] | WINCHELL P G, COHEN M. The strength of Martensite[J]. Trans ASM, 1962, 55: 347. |

| [13] |

陈昕, 金纪勇, 杨玉, 等. 残余奥氏体对贝氏体钢轨性能的影响[J]. 钢铁, 2011, 4(12): 94–97.

CHEN Xi, JIN Jiyong, YANG Yu, et al. Effect of retained austenite on properties bainitic rails[J]. Iron and Steel, 2011, 4(12): 94–97. |

| [14] |

任勇强, 谢振佳, 尚成佳. 低碳中残余奥氏体的调控及对力学性能的影响[J]. 金属学报, 2012, 48(9): 1074–1080.

REN Yongqiang, XIE Zhenjia, SHANG Chengjia. Regulation of retained austensite and its effect on the mechanical properties of low carbon steel[J]. Acta Metallurgica Sinica, 2012, 48(9): 1074–1080. |

| [15] |

王爱华, 彭云, 肖红军, 等. 690 MPa级HSLA钢焊缝金属的显微组织与冲击韧性[J]. 焊接学报, 2013, 34(4): 7–10.

WANG Aihua, PENG Yun, XIAO Hongjun, et al. Microstructure and impact property of 690 MPa level HSLA steel weld[J]. Transactions of the China Welding Institution, 2013, 34(4): 7–10. |

2016, Vol. 24

2016, Vol. 24