2.硬质合金国家重点实验室(硬质合金集团有限公司), 湖南 株洲 412007;

3.株洲钻石切削刀具股份有限公司,湖南 株洲 412007;

4.湖南工业大学 冶金工程学院,湖南 株洲 412007

2.State Key Laboratory of Cemented Carbides, Zhuzhou 412007, China;

3. Zhuzhou Cemented Carbide Cutting Tools Limited Company, Zhuzhou 412007, China;

4. School of Metallurgical Engineering, Hunan University of Technology, Zhuzhou 412007, China

硬质合金是通过粉末冶金方法用软质的过渡族金属(Fe、Co和Ni等)或其化合物(Ni3Al、FeAl、Fe3Al等)将硬质的难熔金属化合物(如WC、TaC、NbC等)粘结制成的高硬度、高耐磨性复合材料.硬质相基体赋予了合金承受载荷的能力和耐磨性,而粘结相良好的塑性增强了合金的耐冲击性[1, 2],这使得硬质合金呈现出高硬度、高强度、高耐磨性、高耐腐蚀性、低热膨胀系数和高化学稳定性等优良特性,被誉为“工业的牙齿”,广泛用于切削加工、地质勘探、矿山开采、石油钻井、模具制造等领域[3, 4, 5].

硬质合金的发明是材料发展史中,特别是近代工具材料发展史中的划时代变革,它对世界工业的发展起着重要的推动作用,使人类开发自然的效率成十倍甚至上百倍的提高.尽管硬质合金在漫长的材料发展过程中只有短短90余年历史,但其发展速度惊人,涉及领域几乎延伸到国民经济的各个部门,已成为现代社会和新技术领域不可缺少的工具材料和结构材料.早在1923年,在德国欧斯拉姆灯泡厂工作的施律泰尔采用粉末冶金法成功研制出WC-Co硬质合金,并获得相应的专利[6].1926年德国克虏伯公司购买了该专利并开始工业规模化生产商标为“Widia”的WC-Co硬质合金.1931年,该公司又研制出了“Widia-X”系列牌号的WC-TiC-Co硬质合金,以适应钢材加工的要求[7].随后,美国、瑞典、英国、前苏联和日本等国家也相继开始研究和生产硬质合金.为了提高硬质合金某些特定的使用性能,一些难熔化合物,如TaC、NbC、ZrC等,也逐渐被添加在WC-Co合金中.第二次世界大战期间,军工生产的强大需求使得硬质合金工业进入到一个迅速发展的时期,兼具高硬度、高耐磨和耐高温的硬质合金被相应开发出来.例如,美国研制出WC-TiC-TaC-(NbC)-Co系硬质合金和TiC-TaC-NbC-Co(Ni)系无钨硬质合金(即Kentanium合金)[7].二战之后随着经济复苏和钢铁、汽车、航空及航天工业的发展,硬质合金使用量进一步激增.1967年世界硬质合金总产量突破了1万吨,合金的使用性能也得到了进一步的发展[8].适用于加工航空航天材料的PWX、Titan60合金,高熔点金属粘结的硬质合金,超细晶粒Baxtron DBW合金,亚微细WC-Cr3C2-Co合金及碳化钛、氮化钛涂层硬质合金等各种新型硬质合金被研发出来,极大促进了世界工业的发展.进入20世纪90年代以来,竞争激烈的市场亟需高效率和高产品质量的机械加工技术,这使得世界硬质合金工业开始朝着高速、精密及超精密切削的方向发展.同时,随着采矿、冶金、建筑等基础工业的快速发展,非切削加工用的硬质合金材料也得到了快速的发展.为了进一步提高其性能,硬质合金领域采取了一系列新技术、新工艺和新设备,不断开发出一些新型高性能硬质合金材料,诸如超细和纳米硬质合金、梯度硬质合金、各种增韧硬质合金、各种涂层硬质合金等[9],使硬质合金的性能提高到一个全新的水平.随着现代科学技术和世界工业的迅速发展,以及对现代硬质合金日益增高的要求,世界上一些著名的科研院所、高等院校和主要硬质合金厂家对硬质合金的基础理论、生产技术、工艺装备、使用技术等方面进行了大量卓有成效的研究,使其生产技术日趋成熟、工艺装备日臻完善、应用领域日益扩大,从而推动了硬质合金生产不断发展,新技术不断出现,质量不断提高,品种不断扩大,市场不断开拓.

我国是世界第一钨资源大国,也是世界硬质合金的第一生产大国.但由于我国硬质合金工业起步较晚,发展过于依靠技术引进及其消化吸收,自主研发投入不足,高端人才缺乏,原始创新能力薄弱.高技术含量、高附加值产品无论在规模、品种,还是质量、性能等方面均与国外先进水平存在较大差距.

硬质合金是一种多组元的复合材料,其制备过程涉及复杂的热力学和动力学现象,众多工艺参数,如合金成分,烧结温度,时间和气氛等都会影响合金的组织和性能.传统的试错法或仅凭经验进行硬质合金研发不仅耗费大量的人力物力,而且也不能全面地描述各个工艺参数与组织、性能之间的关系,从而导致硬质合金制品生产效率低,质量和精度难以保证,特别是在高性能制品和新材料的应用方面,问题更加突出,这已经成为我国发展高端硬质合金的瓶颈.基于硬质合金生产工艺的复杂性,以及传统经验难以调控生产过程的局限性,数值模拟方法在硬质合金领域的作用越发重要.探索硬质合金在制备过程中多尺度结构变化和性能的关系,开发多场作用下跨尺度模拟计算方法,通过成分-工艺-结构-性能的集成化分析,将硬质合金制备过程的调控建立在科学理论的基础上,实现硬质合金制品设计从纳米尺度到宏观尺度的一致贯通,是今后硬质合金领域研究的重点和难点.集成计算材料工程(Integrated Computational Materials Engineering,ICME)是材料基因组计划的重要部分,它被定义为将计算手段所获得的材料信息与产品性能分析和制造工艺模拟相结合,旨在把计算材料科学的工具集成为一个整体系统以加速材料的开发和改造工程设计的优化过程,并把设计和制造统一起来,从而在实际制备之前就实现材料成分、制造过程和构件的计算最优化,有效提高先进材料的开发、制造和投入使用的速度[10].ICME包含了产品开发所需的材料性质数据库、材料微观组织模型、微观结构-性能模型、成本分析模型等[11].作为新兴学科的ICME,给快速开发、效益论证和实施先进的工程系统带来突破性的机会,为研发性能优异的工业制品提供解决方案,有望成为解决技术复杂、耗资巨大、测试与论证困难的工程问题的决定性因素[12].目前ICME的应用主要集中在金属零件制造工艺领域,且已取得了较大的成功和进展[10, 11].而ICME在硬质合金和其他粉末冶金制品研发领域的应用才刚起步,虽然基于有限元变形分析和计算流体动力学的软件已广泛应用于硬质合金的工艺建模,但将微结构演化与这些计算软件相结合还很不成熟,仍处于商品化应用的初级阶段.这使得ICME在硬质合金领域的应用具备很大的发展空间,极具应用潜力,应当引起我国粉末冶金界的高度重视.

近几年来,杜勇等提出了硬质合金集成计算材料工程的基本思想[13],其核心是将第一性原理计算、相图热力学、扩散动力学、相场模拟和有限元分析等多种计算方法同关键的实验相结合,探究新型硬质合金研发的可行性,并且快速合理地确定实验制备的合金成分和工艺参数,再加以金相显微镜、X射线衍射、扫描电镜、电子探针、透射电镜等检测技术配合物理性能和力学性能测试对材料结构和性能进行研究和验证,最终可望得到具有优良性能和较高实用价值的新型硬质合金材料.

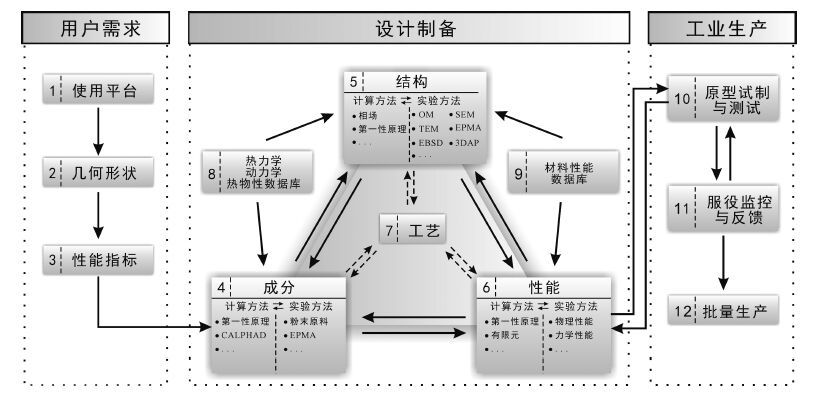

本文简述了硬质合金研发的各种计算和实验方法,提出了从用户需要、设计制备到工业生产的3个层面研发硬质合金的集成计算材料工程的基本框架,并通过实例展示了集成计算材料工程的强大和高效.

1 集成计算材料工程在研发硬质合金中的计算方法基于集成计算材料工程的思想,通过多尺度模拟方法,构建不同空间和时间尺度的桥梁,将不同计算方法集成,可有效预测硬质合金的结构和性能.材料的多尺度模拟是从原子尺度到微观尺度到介观尺度到宏观尺度的模型和方法集成起来,主要包含的方法有:第一性原理计算、相图计算方法、相场模拟、有限元等.

1.1 第一性原理计算由于硬质合金的多晶特性,其加工过程及最终性能很大程度上取决于原子结构.受制于实验制样、测试和表征的困难,很多重要的结构信息无法通过已有的实验手段获得.近年来,基于第一性原理和分子动力学的原子分子尺度计算已成为实验的重要辅助.

材料性质随环境(应力场、温度场、电磁场、流场、辐射)的变化是材料科学研究的核心内容之一.材料的原子性质决定了其结构并最终影响到材料的服役性能.第一性原理计算在原子尺度研究中具有很大的优势,它从基本的物理原理和概念出发,不需要任何经验参数,只需要一些最基本的物理常量,就可以得到很多实验上难以测定的体系基态的基本性质.

第一性原理计算的基本思想是将多个原子组成的体系看成由原子核和电子组成的系统,并根据量子力学原理对问题尽可能的进行不依靠经验和实验的处理.该方法计算过程的本质是求解多体薛定谔方程,计算中只牵涉到5个基本物理常数,包括电子静止质量、电子电量、普朗克常量、玻尔兹曼常量和光速.第一性原理较普通实验具有更高的指导性,通过第一性原理计算能更快地找出符合要求的实验方案,同时也能与实验相互验证、补充.它主要利用赝势、密度泛函理论、广义梯度近似、局部密度近似、自洽计算、Hatree-Fock和绝热近似等方法进行计算.

第一性原理能够计算的体系性质十分广泛,表1总结了第一性原理计算所能得到的材料性质[14].近年来国内外研究者采用第一性原理计算对硬质合金进行了大量的探索,研究内容涉及热力学性质,界面的稳定性、结合强度、杂质偏聚、润湿性,强度、硬度,溶解度,晶界效应,WC晶粒形貌,应力应变,缺陷等方面.

| 表1 第一性原理方法计算的材料性质 |

瑞典查尔姆斯理工大学的Johansson团队结合高分辨透射电镜、相图热力学、扫描电镜等理论及实验手段对WC-Co界面能量及结构稳定性[15]、晶界[16],过渡族金属碳化物形成偏析膜倾向性[17]、WC晶粒形貌[18, 19]、WC-Co塑性变形机制以及过渡族金属碳化物对塑性变形的影响[20]等各方面进行了较为全面的描述.Christensen[21, 22]等计算了原子数目较少的简单周期性WC/Co界面模型.由于Co相和WC之间存在晶格错配,为了简化计算,将较软的Co相拉伸以匹配WC晶格,弹性能的贡献在此研究中没有直接模拟出来.随着计算机技术的高速发展,第一性原理的计算能力得到极大提高,现已能够精确计算包含上百个原子的体系.2009年JOHANSSON[15]等人采用基于密度泛函数理论的第一性原理计算研究了从43到413个原子的WC/Co体系在不同界面取向、端面、含碳量条件下界面的能量和结构.

在硬质合金的制备过程中,为防止晶粒长大,通常会加入过渡族金属碳化物作为抑制剂.其中,VC和Cr3C2的添加能够有效抑制WC晶粒长大.LAY[23]等对WC-Co硬质合金中晶粒抑制剂的作用机理进行了研究,结果表明,V的添加会在WC/Co界面间形成几个原子厚度的VC偏析膜,偏析膜的存在成为原子扩散的阻碍,减慢W的溶解-再结晶过程,从而抑制了WC晶粒的长大.由于烧结通常在高温下进行,此时大量的W、C及过渡族金属元素溶解在Co中,界面区域可看做一个局部化学平衡的状态.在烧结冷却阶段,大多数溶质原子从Co相中析出,在WC晶粒间形成偏聚.因此,有研究者认为V的偏析在烧结冷却的低温区发生,然而实验观察发现,WC-Co-VC合金在固相烧结阶段WC晶粒的生长过程已经被明显地抑制.因此,掌握WC-Co-MC(其中M为过渡族金属元素)合金中界面随温度及抑制剂添加的变化规律等成为硬质合金领域亟待解决的问题.

界面的平衡与温度和化学势有关,由于界面的复杂性和特殊性,实验手段很难获得界面能的定量值.2012年JOHANSSON[24]等人采用蒙特卡洛计算与密度泛函理论相结合的方法针对W-C-Co-M体系中的界面,计算1 000~2 000 K温度范围内界面能与晶粒抑制剂化学势(ΔμVC)间的对应关系,从而获得体系的稳定界面结构,并与原子探针的结果进行对照.JOHANSSON等通过类似CALPHAD的研究方法,采用第一性原理计算定量地反映了W-C-Co-M体系界面偏析膜形成能力与其制备环境条件之间存在热力学函数关系.

现有的第一原理计算主要由两部分组成:一是从已有实验数据出发,模拟体系的实际演变过程;另一方面是通过理论模型预测材料结构和性能.前者可用于定量分析特定材料体系的实验结果,后者则可用于开发和设计新材料.因此,第一性原理计算可被认为是衔接材料理论计算与实验测量的桥梁.综上所述,越来越多的科学研究致力于将第一性原理计算运用到解决复杂工业问题中.理论研究与工业应用的结合能够促进新计算方法的产生,并可以进一步提高了解决实际问题的能力.

1.2 CALPHAD(CALculation of PHAse Diagram)方法(相图计算方法)硬质合金的工业生产涉及复杂的热力学和动力学过程.瑞典是世界硬质合金的强国,瑞典的Sandvik公司和瑞典皇家工学院联合在硬质合金体系的热力学计算和动力学模拟方面做了大量的研究工作[25, 26, 27, 28, 29],这些研究成果为硬质合金材料的设计奠定了坚实的理论基础和科学依据.掌握多组元硬质合金体系的热力学、动力学信息并在此基础上进行计算模拟可为硬质合金的研发,以及工艺参数的合理确立等方面发挥重要的指导作用.准确的热力学和动力学计算依赖于精确的热力学和动力学数据库.硬质合金含多元多相,而实验测定的相图和扩散系数通常是二元和三元体系.当合金体系的组元增加时,相图和扩散会变得极其复杂,因而实验方法很难测定多组元体系的相图和扩散系数.CALPHAD方法是根据目标体系中各相的晶体结构、化学有序和磁性有序转变等信息,建立各相的热力学和动力学模型,并由这些模型构筑各相的吉布斯自由能和原子移动性参数的表达式.由于CALPHAD方法具有很好的自洽性,基于精准的子二元、三元体系可以准确地外推出多元硬质合金体系的相关相图和扩散信息.通过收集多组元硬质合金体系中子体系的吉布斯自由能和扩散系数,并将它们汇编在一起,形成一个完整的硬质合金热力学和动力学数据库,就可以很方便地利用这个数据库计算工业生产所需的各种相图信息和扩散行为.

杜勇、彭英彪和张伟彬等利用CALPHAD方法建立了具有13个组元的硬质合金体系C-Co-Fe-Ni-Cr-V-W-Ti-Ta-Nb-Zr-N-Mo的热力学[30]和动力学[31]数据库.硬质合金相图热力学提供了烧结过程中所需的多种信息,如硬质合金在不同温度及成分下各相的组成、各相体积分数和固溶度等.热力学计算能够较实验结果更系统、更量化地揭示不同烧结阶段下相的含量及演变过程,并探究一些难以通过实验得到的细节,为实验提供较好的理论指导,对合金成分和处理工艺的设计有很大帮助.结合相图热力学数据库和扩散动力学数据库的计算模拟,可预测硬质合金中不同元素在不同相中的扩散速率、模拟众多工艺参数(元素含量、烧结气氛、时间和温度等)对硬质合金结构的影响等.此外,利用CALPHAD方法得到的吉布斯自由能信息和原子移动性参数还可作为相场模拟的输入,实现材料微结构的二维和三维模拟[32, 33].

1.2.1 相图热力学利用CALPHAD方法计算和预测各种工艺参数对材料平衡相信息和热力学性质的影响的前提是要构建整个材料体系的热力学数据库.热力学数据库建立过程的第一步也是至关重要的一步是要建立描述各个相的热力学模型.热力学模型的建立依据是相的晶体结构.

硬质合金微结构中常见的相有WC相、立方结构的碳氮化物相以及粘结相.硬质合金的制备过程中需精确控制碳含量,以避免石墨相和缺碳相(M6C)这些不利相的形成.对于超细硬质合金,晶粒细化剂Cr3C2的添加很容易带来脆性的不利相M7C3,在某些温度及合金成分下,还可能出现M7C3相与其他碳化铬相(M3C2、M23C6)的转变.缺碳条件下常见的缺碳相为M6C(η相),当缺碳很严重时,如热喷涂工艺中表面氧化导致的脱碳情况下,会生成W2C相.表2列举了硬质合金中重要相的热力学模型.

| 表2 硬质合金重要相的热力学模型 |

为了描述所有体系在较宽浓度范围的相平衡,热力学数据库中包含了所有子体系中所涉及相的热力学模型.热力学数据库中所采用的热力学模型有置换溶体模型、亚点阵模型、有序-无序模型等.

液相采用置换溶体模型描述.硬质合金中大部分固相(如粘结相、立方相等)采用双亚点阵模型进行描述,点阵比例为a∶c,如表2所示.以该双亚点阵模型为例,其Gibbs自由能可表示为

\[\begin{matrix}

{{G}_{m}}=\sum\limits_{M}{\sum\limits_{I}{{{y}_{M}}{{y}_{I}}^{o}}}{{G}_{M:I}}+RT\left( a\sum\limits_{M}{{{y}_{M}}\ln {{y}_{M}}+} \right. \\

\left. c\sum\limits_{I}{{{y}_{I}}\ln {{y}_{I}}} \right)+{}^{E}{{G}_{m}}+G_{m}^{mg}. \\

\end{matrix}\]

(1)

M6C相是C-Co-W体系中的一个稳定三元化合物,也是硬质合金制备过程中容易出现的缺碳相η.MARKSTRÖM等[34]基于晶体结构以及三元化合物固溶度信息对其进行了热力学建模,模型采用4个亚点阵Co2W2(Co,W)2C.同时,FRISK等[35]对Ta、Nb、V和Si在M6C相的固溶情况进行了热力学建模.在前人研究的基础上,本工作在考虑晶体结构以及实验固溶度信息的前提下,对Fe、Ni和Cr在M6C相中的固溶情况进行了建模,最终得到描述硬质合金中M6C相的热力学模型如表2所示.类比于双亚点阵模型,M6C相的吉布斯自由能表达式为

\[\begin{matrix}

G_{m}^{{{\text{M}}_{\text{6}}}\text{C}}={}^{\text{ref}}G_{m}^{{{\text{M}}_{\text{6}}}\text{C}}+{}^{\text{conf}}G_{m}^{{{\text{M}}_{\text{6}}}\text{C}}+{}^{\text{E}}G_{m}^{{{\text{M}}_{\text{6}}}\text{C}}={{\sum{y'{}_{H}y''{}_{I}y'''}}_{J}}^{0}G_{H:I:J:C}^{{{\text{M}}_{\text{6}}}\text{C}}+ \\

RT\sum{\sum{{{n}^{s}}{{y}^{s}}_{K}\ln \left( {{y}^{s}}_{K} \right)}}+{}^{\text{E}}G_{m}^{{{\text{M}}_{\text{6}}}\text{C}}. \\

\end{matrix}\]

(2)

硬质合金微观结构演变过程中的很多现象,如固相烧结时元素的扩散、梯度层形成过程中各元素在液相中的迁移等,都与扩散现象密切相关[36].DICTRA(DIffusion Controlled TRAnsformation)是目前应用最为普遍的一种用来模拟多组元体系扩散控制型相变过程的软件包,其模拟过程中假设相界面上处于局部热力学平衡的状态.DICTRA模拟过程中不断调用扩散体系当前状态所对应的热力学和动力学数据,并基于多组元扩散方程进行数值计算.对于一个材料体系,当具备热力学和动力学数据库后,DICTRA软件包结合原子迁移率和有关的热力学参数就可以对材料所涉及的扩散行为进行定量模拟.

扩散动力学数据库的建立与热力学数据库的建立类似,即利用CALPHAD等方法建立各组元原子移动性参数与温度和成分等变量之间的关系.动力学数据库中包含了各组元在各个相中的原子移动性参数.DICTRA的计算基于原子移动性参数,所用扩散系数是通过原子移动性参数及热力学因子由下列方程计算得到的.

\[D_{kj}^{n}=\sum\limits_{i}{\left( {{\delta }_{ik}}-{{x}_{k}} \right)}{{x}_{i}}{{M}_{i}}\left( \frac{\partial {{\mu }_{i}}}{\partial {{x}_{j}}}-\frac{\partial {{\mu }_{i}}}{\partial {{x}_{n}}} \right).\]

(3)

根据绝对反应速率理论,元素i的迁移率Mi可以分成频率因子Mi0及活化焓Qi[37, 38].Mi0和Qi是与成分、温度和压强相关的函数,对于无序的液相和fcc相,Mi可表示为

| \[{{M}_{i}}=\exp \left( \frac{RT\ln M_{i}^{0}}{RT} \right)\cdot \exp \left( \frac{-{{Q}_{i}}}{RT} \right)\cdot \frac{1}{RT}.\] | (4) |

因此,在成分区间的每个终点之间,成分依赖的MB0和QB可由Redlich-Kister多项式[39]表示.

\[\begin{matrix}

{{\Phi }_{B}}=\sum\limits_{i}{{{x}_{i}}\cdot \Phi _{B}^{i}}+\sum\limits_{i}{\sum\limits_{j>i}{{{x}_{i}}{{x}_{j}}}}\left[ \sum\limits_{r=0}^{m}{{}^{r}\Phi _{B}^{ij}{{\left( {{x}_{i}}-{{x}_{j}} \right)}^{r}}} \right]+ \\

\sum\limits_{i}{\sum\limits_{j>i}{\sum\limits_{k>j}{{{x}_{i}}{{x}_{j}}{{x}_{k}}}}}\left[ \sum\limits_{s}{\upsilon _{jik}^{s}{}^{s}\Phi _{B}^{ijk}} \right] \\

\left( s=i,j,k \right). \\

\end{matrix}\]

(5)

\[\upsilon _{jik}^{s}={{x}_{s}}+\left( 1-{{x}_{i}}-{{x}_{j}}-{{x}_{k}} \right)/3.\]

(6)

同硬质合金的热力学研究相比,动力学数据库发展缓慢.硬质合金的烧结阶段通常处于液相烧结,由于对流和微重力的影响,实验测定液相扩散系数的难度很大,相关的实验数据几乎为空白.目前,国际上报道的扩散动力学模拟都是基于对液相扩散系数的假设.如瑞典Sandvik公司在2000年构筑硬质合金中液相的动力学数据库时,由于缺少液相扩散的详细信息,因此,假设所有原子(Co、Ti、W、Ta、Nb、C和N)在液相中具有相同的原子迁移率[26].但这个假设与实际不符.为了提高数据库的准确性,2011年GARCIA等人[15]通过对比试验和模拟的梯度层厚度,认为金属原子(W、Co、Ti、Ta和Nb)的迁移率比较轻的非金属原子(C和N)慢1倍.为了建立准确的硬质合金液相扩散系数,本课题组的陈伟民、张利军等[40]对Sutherland方程做了修正,并与相关实验和理论计算的液相扩散数据进行了对比.由于缺少实验信息,假设C和N等非金属元素在液相粘结剂中具有相同的迁移率,激活能Q取为65 000 J/mol,扩散频率因子取为6.5×104 J/mol[41].Co、Ti、W、Cr、Nb和Ta等金属元素的移动性参数则由修正的液相扩散Sutherland方程[40]获取.

\[{{D}_{BB}}=D_{BB}^{0}\cdot \exp \left( -\frac{{{Q}_{BB}}}{RT} \right),\]

(7)

\[{{D}_{AB}}=D_{AB}^{0}\cdot \exp \left( -\frac{{{Q}_{AB}}}{RT} \right).\]

(8)

\[D_{BB}^{0}=\frac{3.3737\times {{10}^{-16}}V_{B}^{1/3}\sqrt{T_{B}^{m}}}{{{C}_{1}}m_{B}^{1/2}},\]

(9)

\[{{Q}_{BB}}=\left( {{C}_{2}}+\frac{1}{1.776} \right)\cdot RT_{B}^{m},\]

(10)

\[\begin{matrix}

D_{AB}^{0}=\frac{1.1374\times {{10}^{-16}}V_{B}^{2/3}}{{{C}_{1}}m_{B}^{1/2}V_{A}^{1/3}}\times \\

\frac{\sqrt{T_{A}^{m}T_{B}^{m}}}{\sqrt{T_{A}^{m}}-0.112\sqrt{T_{B}^{m}}}{{\left( \frac{1+\frac{2{{\mu }_{B}}}{\beta {{r}_{B}}}}{1+\frac{3{{\mu }_{B}}}{\beta {{r}_{B}}}} \right)}^{-1}}\times \\

\exp \left( \frac{1}{2-0.224\sqrt{\frac{T_{B}^{m}}{T_{A}^{m}}}} \right), \\

\end{matrix}\]

(11)

\[{{Q}_{AB}}=\left( {{C}_{2}}+\frac{1}{2}\cdot \frac{\sqrt{T_{A}^{m}}}{\sqrt{T_{A}^{m}}-0.112\sqrt{T_{B}^{m}}} \right)\cdot RT_{B}^{m}.\]

(12)

DICTRA软件使用的热力学参数来自于杜勇教授团队所建立的硬质合金热力学数据库,而原子移动性参数储存于动力学数据库中,结合原子移动性参数和有关热力学参数便可模拟扩散相变过程.DICTRA模拟硬质合金烧结过程中,假设所有扩散过程发生在一个连续的基体相,例如液态Co相.由于此时基体连续且各组元在液相中的扩散率要远远大于在固相中的扩散率,因此,将分散相作为溶质原子的来源,它们的成分会在每个格点被计算一次.计算过程分为2步,一是平衡计算,另一个是扩散计算.Thermo-Calc用于热力学平衡计算,而DICTRA则根据“局部平衡假设”用于扩散计算.由于连续基体相中分散相的存在会阻碍扩散通道,因此,为了得到各组元在粘结相中有效的扩散率,扩散矩阵方程式(3)需引入迷宫因子f,即

\[D_{kj\text{eff}}^{n}=\lambda \left( f \right)D_{kj}^{n}.\]

(13)

相场方法是一种建立在热力学基础上描述系统动力学演化过程的模拟方法[42].其总体思路是用场变量来构造体系的总能量,包括块体化学自由能、界面能、弹性应变能、磁场能等,而体系的微结构演变则是总能量最小化的过程.在相场模型中,相场变量是一组连续变化的场变量,通过求解与时间和空间有关相场变量的偏微分方程来实现相变过程中微观结构的演化过程.与其他方法相比,相场法有着以下独特的优点:1)相场方法采用扩散界面避免了传统尖锐界面追踪界面的困难,因而可对各种复杂微结构进行二维和三维模拟;2)相场方法可描述非平衡过程的微结构演变.此外,相场模型可与不同的外场方程耦合,实现宏观尺度与微观尺度的结合来进行温度场、流场、磁场等作用下微观结构演变的模拟,从而可以研究温度梯度、流场速度、过冷度、各向异性和不同的择优取向等因素对微观形貌的影响.经过20多年的发展,尤其是多相场模型问世之后,相场法已广泛应用于多元多相工业合金在不同制备过程微结构演变的模拟.

为了描述任意数目的不同相或同一相但取向不同的晶粒,德国 STEINBACH 教授等建立了多相场(Multi-Phase-Field: MPF)模型[14, 43],它将一定区域Ω中的自由能定义为所有能量密度的积分,包括界面能密度fintf,化学能密度fchem,以及弹性能密度felast等.

| \[F=\int\limits_{\Omega }{{{f}^{\text{intf}}}}+{{f}^{\text{chem}}}+{{f}^{\text{elast}}}\cdots \] | (14) |

根据所描述体系的不同,可以通过在能量表达式中增加或减少特定的能量密度.由于本工作所要模拟的液相迁移过程发生在固液两相体系中,弹性能的贡献几乎可以忽略.界面能密度的表达式为

\[{{f}^{\text{intf}}}=\sum\limits_{\alpha =1,\alpha \ne \beta }^{N}{\frac{4{{\sigma }_{\alpha \beta }}}{\eta }}\left[ \frac{-{{\eta }^{2}}}{{{\pi }^{2}}}\nabla {{\phi }_{\alpha }}\cdot \nabla {{\phi }_{\beta }}+{{\phi }_{\alpha }}{{\phi }_{\beta }} \right],\]

(15)

| \[\sum\limits_{\alpha =1}^{N}{{{\phi }_{\alpha }}}=1.\] | (16) |

化学能密度的表达式为

\[{{f}^{\text{chem}}}=\sum\limits_{\alpha =1}^{N}{{{\phi }_{\alpha }}{{f}_{\alpha }}\left( c_{\alpha }^{i} \right)}+\sum\limits_{i=1}^{n-1}{{{\lambda }^{i}}}\left[ {{c}^{i}}-\sum\limits_{\alpha =1}^{N}{\left( {{\phi }_{\alpha }}c_{\alpha }^{i} \right)} \right].\]

(17)

相场和成分场的演化方程可以通过能量的变分原理获得,

\[\begin{matrix}

{{{\dot{\phi }}}_{\alpha }}=\sum\limits_{\beta =1}^{N}{\frac{{{\mu }_{\alpha \beta }}}{N}}\left\{ \left[ {{\sigma }_{\alpha \beta }}\left( {{I}_{\alpha }}-{{I}_{\beta }} \right) \right. \right.+\sum\limits_{\gamma =1,\gamma \ne \alpha ,\gamma \ne \beta }^{N}{\left( {{\sigma }_{\beta \gamma }}- \right.} \\

\left. \left. \left. {{\sigma }_{\alpha \gamma }} \right){{I}_{\gamma }} \right]+\frac{{{\pi }^{2}}}{4\eta }\Delta {{g}_{\alpha \beta }} \right\}, \\

\end{matrix}\]

(18)

\[\begin{matrix}

{{\phi }_{\alpha }}\dot{c}_{\alpha }^{i}=\nabla \left( {{\phi }_{\alpha }}\sum\limits_{j=1}^{n-1}{{}^{\alpha }D_{ij}^{n}\nabla c_{\alpha }^{i}} \right)+\sum\limits_{i=1}^{n-1}{{{P}^{i}}{{\phi }_{\alpha }}{{\phi }_{\beta }}\left( \tilde{\mu }_{\beta }^{i}-\tilde{\mu }_{\alpha }^{i} \right)}- \\

\sum\limits_{\beta =1}^{N}{{{\phi }_{\alpha }}{{{\dot{\phi }}}_{\beta }}\left( c_{\beta }^{i}-c_{\alpha }^{i} \right)}. \\

\end{matrix}\]

(19)

但目前几乎没有该方法应用于硬质合金显微结构模拟的研究报道.因而有必要探索通过相场模拟方法对硬质合金液相烧结过程中的微结构组织演化过程进行模拟.

1.4 有限元有限元是一种数值分析方法,其核心思想为“化整为零,积零为整”.用有限元方法求解复杂的连续体问题时,先对其进行划分,得到有限个基本单元,而每个单元只包括多个数量的结点.单元间经过结点传递交互作用的力称为内力;外界施加在单元结点上的力为结点载荷,称为外力.计算时,需要对每一个单元进行力学分析,找到内部结点力与位移两者的关系函数;然后找出所有节点的负载和节点位移函数之间的关系;线性方程组的功能之间的关系可由边界条件求解;求解即可得到各个单元的应变和应力[45].目前国内外有许多通用有限元程序,可以直接套用,操作十分方便.比较著名的有限元分析软件有ABAQUS、ANSYS、ADINA、NASTRAN、MARK和DEFORM等.

硬质合金的微观组织结构对其宏观物理和力学性能有着直接的影响.随着有限元方法和计算技术的发展,人们可以利用有限元方法依靠微观组织结构来模拟合金性能,以达到材料微观组织结构的性能导向型设计与预测的目的.目前,微观力学模拟是硬质合金微观结构有限元分析的主要方向.通常做法是对具有代表性的单元施加外载荷,进行力学行为模拟,以其中在该情形下场物理量(应力、应变等)的平均值看作宏观材料内的体积平均值[46].即将常规有限元法用于硬质合金微观结构的代表单元上(代表单元的尺寸远小于材料的宏观尺寸),是一种以一点代全体的做法.因而选用代表性区域是非常关键的.建立准确并拥有代表性的硬质合金微观结构模型,需满足以下条件:1)模型的尺寸要大于硬质合金微观组织的特征尺寸;2)模型应能反映硬质合金微观组织的基本形貌和分布等特征.

用有限元建立硬质合金的微观结构模型可分为两种类型:模拟微观结构的几何建模和微观结构的真实有限元模型.模拟微观结构的几何建模是利用在模拟微观组织结构的方法基础上建立模型的.相场法模拟得到材料的二维或者三维微结构和相界面的性质输入到有限元分析工具,以此来模拟材料的平衡状态以及对外界环境的响应.微观结构的真实有限元模型可分为二维有限元模型和三维有限元模型.首先获取金相显微照片、扫描电子显微照片等图像,将其转变为矢量图像并进行二维或三维重构.将重构模型导入有限元软件,进行划分网格、施加需要条件约束和进行有限元分析.目前国内外已有研究人员在硬质合金真实微观组织结构的基础上利用有限元分析来预测硬质合金的应力分布和抗弯强度等[47, 48].

2 集成计算材料工程在硬质合金研发中的实验方法集成计算材料工程既需要开发快速、可靠的计算方法和相应的计算程序,又需要可靠的实验方法对理论进行快速验证并为数据库提供必需的输入.目前,许多不同的实验方法已用来研究硬质合金材料的显微结构和各种性能.

2.1 显微结构目前,确定硬质合金结构等信息的检测设备包括:金相显微镜(OM)、扫描电镜(SEM)、电子探针(EPMA)、电子背散射衍射(EBSD)、透射电镜(TEM)、三维原子探针(3DAP)等.下面分别介绍这些方法在硬质合金中的使用.

2.1.1 金相显微镜(OM)材料科学从宏观到微观的发展历程中,光学显微镜首先将人们带入肉眼无法观察的微观世界.通过对材料微观结构的研究发现,材料的微观结构决定了材料的宏观性能.因此,显微镜的发明改变了人们对材料的认识.显微镜已成为各领域工作者不可或缺的工具之一,其中用于观察不透明物体的发射照明显微镜通常统称为金相显微镜(Optical Microscope:OM).

在硬质合金的微结构研究中,金相显微镜依然发挥着重要作用.可以利用金相显微镜判断该合金的孔隙度,获得其金相组织,对于相组织较粗大的材料还可以通过金相图片判断其晶粒度.

2.1.2 扫描电镜(SEM)随着科学技术的不断发展,对材料性能要求的不断提高,给材料科学者带来不少挑战.在硬质合金中细化晶粒,提高硬度、强度等力学性能,这便促使了超细硬质合金的出现.而这种超细硬质合金的晶粒尺寸通常在0.5 μm以下,此时在金相显微镜下很难分辨清楚,所以必须借助于扫描电镜(Scanning Electron Microscope:SEM).

SEM是一种电子显微镜,景深大,成像富有很强的立体感,1 000倍下景深约为100 μm,比光学显微镜高出100倍,故特别适合粗糙表面(断口等)的观察和成像,例如韧窝断口、沿晶断口、解理与准解理断口以及疲劳断口的观察.目前,SEM的放大倍率可达到几十万倍.在SEM中最常用的信号电子是二次电子(SE),最主要的操作模式是二次电子像(Secondary Electron Image:SEI),其次则是背散射电子像(Back Scattered Electron Image:BSEI).

对于硬质合金,借助于SEM可以观察到用OM无法分辨出的金相组织中的细节.而且,对于硬质合金中断口形貌以及微裂纹的观察分析,必然要由SEM来完成.对于此类硬质合金,金相显微镜并不是毫无用处,正如前文所述,可以先用OM判断孔隙度,若孔隙度不能达到要求,则要求重新烧制合金,故无需使用SEM进行观察,这可以相对节约成本.

此外,对于硬质合金,主要采用粉末烧结的方法制备.为了最大限度地提高材料的性能,制备过程的每一步都必须严格把关.首先考虑的是原料粉末的影响.而对于这些粉末的观察,由SEM来完成是最佳选择.利用SEM观察粉末样十分方便,只需用导电胶粘取少许粉末,用氩气吹掉粘的不牢固的粉末,然后,可以直接用SEM进行观察.其次是产品中的一些缺陷,像过烧、孔洞等,这些缺陷在金相显微镜下只能根据各自的形态加以区分;而在扫描电镜中,除了宏观形态的观察外,还可以研究微观结构,对缺陷进行定性或定量分析,并探究孔洞等缺陷的形成机理.最终还可以进行微结构与力学性能分析的综合分析,调控和改善处理工艺,得到性能最优的硬质合金产品.

2006年韩国先进科技学院材料科学与工程系的LEE等[49]发表了一篇关于WC/TiC 的粒径比对WC-TiC-Co硬质合金微结构和力学性能的影响的论文,文章中结合SEM 和OM两种微结构测试手段对样品进行了分析;很明显SEM弥补了OM分辨率的不足,而OM发挥其在晶粒度测定中的相对优势,OM的应用也相对节约了实验成本.

2.1.3 电子探针(EPMA)电子探针X射线显微分析仪简称电子探针(Electron Probe Micro-Analyzer:EPMA),是在电子光学和X射线光谱原理的基础上发展起来的一种微区成分分析的仪器.检测的信号是特征X射线.

通常,扫描电镜(SEM)都配备有能谱分析仪(Energy Dispersive Spectrometer:EDS),可以对试样成分进行分析.但EDS只能定性分析,要做定量分析,还要采用波谱分析仪(Wavelength Dispersive Spectrometry:WDS).配备有能谱仪(EDS)和波谱仪(WDS)的SEM就可以算是一台分析精度较高的“电子探针”.专用的电子探针显微分析仪(EPMA)与SEM加WDS/EDS类似,主要不同之处在于EPMA通常配有一台能谱仪、几台波谱仪以及一个专用的光学显微镜.能谱仪(EDS)是依据不同元素的特征X射线具有不同的能量这一特点来对检测的X射线进行分散展谱,实现对微区成分的分析;而波谱仪(WDS)是依据不同元素的特征X射线具有不同波长这一点来对样品的成分进行分析.

EPMA或SEM分析都要求试样导电,而不导电样品则需镀金或碳等导电层.做波谱分析时,若要求定量,试样表面要求很平,若只是定性分析,试样按金相或岩相样品制备;而做能谱分析时,由于能谱仪接受的立体角大,可以定性分析凹凸不平的表面,故不必做表面处理.

电子探针微区分析有3种方法:点分析,线分析,面分析.点分析即对样品表面上某一指定点或某一微区的化学成分作全谱扫描,进行定性或定量分析;定性和定量分析的差别是在定量分析时,不仅要记录下样品发射的特征X射线的波长,还要记录下他们的强度(计数),然后,将样品发射的特征谱线强度(每种元素只需选一根谱线,通常选强度最大的)与成分已知的标样(通常为纯元素标样)的同名谱线强度相比较,确定出该元素的含量.点分析是最常用的电子探针分析方法,而线分析即电子束沿样品表面选定的直线轨迹作所含元素浓度的线扫描分析;面分析即电子束在样品表面作面扫描,以特定元素的X射线讯号调制阴极射线管荧光屏亮度,给出该元素浓度分布的扫描图像.

2009年,查尔姆斯理工大学应用物理系的WEIDOW等人[50]为了更好地理解添加立方结构碳化物对WC-Co结构的影响,通过向WC-Co中添加立方碳化物TiC、NbC、ZrC、TaC以及TiC和ZrC的混合物,采用SEM和EPMA两种测试手段,进行了相关研究.SEM主要用于微结构观察,而EPMA侧重于成分分析,各取所长.

2.1.4 电子背散射衍射(EBSD)电子背散射衍射(Electron Backscattered Diffraction: EBSD)技术是基于扫描电镜中电子束在倾斜样品表面激发并形成的衍射菊池带的原理来确定晶体结构、取向及相关信息的方法.入射电子束进入样品,由于非弹性散射,在入射点附近发散,在表层几十纳米范围内称为一个点源.由于其能量损失很少,电子的波长可认为基本不变.这些电子在反向出射时与晶体产生布拉格衍射,称为电子背散射衍射.EBSD很好的将显微组织和晶体学分析结合起来,开启了织构分析的先例,并形成了全新的科学领域“显微织构”.

目前,EBSD可以进行晶粒间取向差分析、织构分析、晶界特性分析、晶粒尺寸测定、应变分析、物相鉴定及相含量测定等.通常要得到EBSD花样,需要由EBSD系统中的硬件和软件结合来完成.EBSD探头负责采集信息,即EBSD花样,而后将EBSD花样传送到计算机软件进行标定,从而确定晶体的结构和取向.

制备EBSD样品时,样品表面要求平整、清洁、无氧化物、无应力且导电性良好;尺寸通常不超过1 cm3,若需要绝对取向数据时,样品外观坐标系要准确.

EBSD凭借其独特优势,已广泛应用于材料科学领域.EBSD技术在硬质合金的相关研究中也发挥着不可替代的作用.例如,2011年MINGARD等人[51]成功利用EBSD技术首次提出了硬质合金Co和Ni粘结相颗粒度的概念,颠覆了对粘结相大小的传统认识,提供了通过细化粘结相来提高硬质合金性能的新思路.此外,MINGARD等人[52]还利用EBSD原位观察了硬质合金中裂纹在不同取向WC晶粒中的扩展路径.

2.1.5 透射电子显微镜(TEM)透射电子显微镜(Transmission Electron Microscope:TEM),简称透射电镜,是把经加速和聚集的电子束投射到非常薄的样品上,电子与样品中的原子碰撞而改变方向,从而产生立体角散射.散射角的大小与样品的密度、厚度相关,因此,可以形成明暗不同的影像.通常,透射电子显微镜的分辨率为0.1~0.2 nm,放大倍数为几万~几百万倍,用于观察超微结构,即小于0.2微米、光学显微镜下无法看清的结构,又称“亚显微结构”. 当电子射到质量、密度大的样品时,主要的成相作用是散射作用.样品上质量厚度大的地方对电子的散射角大,通过的电子较少,会形成吸收像,亮度较暗.早期的透射电子显微镜都是基于这种原理.电子束被样品衍射后,样品不同位置的衍射波振幅分布对应于样品中晶体各部分不同的衍射能力,当出现晶体缺陷时,缺陷部分的衍射能力与完整区域不同,从而使衍射钵的振幅分布不均匀,反映出晶体缺陷的分布,即为衍射像.当样品薄至10 nm以下时,电子可以穿透样品,波的振幅变化可以忽略,成像来自于相位的变化,此时产生相位像.由于电子易散射或被物体吸收,故穿透力低,样品的密度、厚度等都会影响到最后的成像质量,因此,用透射电子显微镜观察时的样品需要处理得很薄,常用的方法有:超薄切片法、冷冻超薄切片法、冷冻蚀刻法、冷冻断裂法等.在硬质合金的制备中,采用不同工艺处理的原材料、不同的烧结处理制度等,将导致合金中微观结构的变化,从而不同程度地影响着合金的性能.了解和掌握这些知识对于生产高质量的硬质合金具有重要意义.而在硬质合金中的缺陷以及各相间的界面往往是微米甚至纳米尺度的.若要对硬质合金的结构和作用机理进行深入研究,就需要借助TEM对其微观结构进行观察.硬质合金耐磨与耐腐蚀的特性为其在工业领域赢得一席之地,然而在透射电子显微分析中,这些特性也为TEM样品的制备制造增加了难度,其耐蚀性使得几乎没有合适的电解液可以对其进行电解双喷减薄,因此,在硬质合金的研究中,常用的样品制备方法是离子减薄法,通常用线切割方法切出厚度为几百微米的薄片,经粗磨、精磨、抛光后制成直径为3 mm的小圆片,然后在离子减薄仪上将小薄片减薄穿孔,制备出透射电镜试样.

李会会等[53]借助TEM通过开展不同温度、冲击能量下的冲击疲劳实验后的WC-Co硬质合金样品的显微组织的研究,分析了影响疲劳性能的因素、疲劳过程中的裂纹扩展行为及硬质合金的冲击疲劳机理.通过对明场像以及选区电子衍射的观察发现,随着冲击力和温度的相互作用,Co 相中生成了大量堆垛层错并诱发了面心立方Co向密排六方Co的马氏体相变,同时WC晶粒中产生了大量位错并相互缠结,增加了裂纹扩展的阻力,有利于延长硬质合金的冲击疲劳寿命.

通过TEM可以研究硬质合金中位错的运动特点,从而研究其断裂韧性的机理,宋晓艳等[54]通过透射电子显微镜研究了再生硬质合金的显微组织和力学性能之间的关系.发现当合金承受外力时,高密度的可动位错通过滑移使得硬质相 WC 也具有一定程度的塑性变形能力,从而提高了其在发生穿晶断裂时的抗力,有利于提高再生硬质合金的断裂韧性和横向断裂强度.合金受到应力时,可通过Co相形变松弛应力,同时WC晶粒中的可动位错使硬质相具有一定的塑性变形能力,从而使再生硬质合金具有优良的综合性能.

通过TEM,尤其是高分辨透射电子显微分析(HRTEM)可以得到硬质合金中的纳米尺度的结构信息.在超细硬质合金的研究中,晶粒生长抑制剂在硬质合金中的微观行为是超细硬质合金晶粒生长抑制机理研究的基础[55].随着现代分析检测手段的不断发展与研究的不断深入,尤其是在1998年后,高分辨透射电子显微技术崭露头角,抑制剂在 WC/Co 相界与 WC/WC 晶界纳米偏析膜的存在逐渐被发现[56, 57, 58, 59].借助高分辨透射电子显微技术,抑制剂 V、Cr 原子在 WC/WC 晶界与 WC/Co 相界处存在偏析现象已得到充分证实[60, 61],而这种偏析现象与抑制效果也存在一定的关系.而抑制剂界面偏析对界面结合强度会产生明显的影响,研究抑制剂界面偏析对 WC/Co 相界与 WC/WC 晶界结合强度的影响规律,探寻改善界面结合强度的方法是实现对合金晶粒生长有效抑制与合金强韧化同步目标的重要手段.抑制剂界面偏析对界面结合强度的影响规律是晶粒生长抑制剂优化的基础,而研究亚微米甚至纳米尺度的偏析现象,则需要借助透射电子显微技术的力量.

2.1.6 三维原子探针显微术(3DAP)三维原子探针显微术(Three-Dimensional Atom-Probe: 3DAP),也称为原子探针断层分析术(APT),是一种具有原子级空间分辨率的测量和分析方法.基于“场蒸发”原理,三维原子探针通过在样品上施加一个强电压脉冲或者激光脉冲,将其表面原子逐一变成离子而移走并收集.3DAP的特性就是从最小的尺度来逐点揭示材料内部结构,并获得纳米尺度结构的细节(化学成分和三维形貌),因而专门应对材料研发中的小尺度结构测量与分析问题.例如,沉淀相或团簇结构的尺寸、成分及分布;又如元素在各种内界面(晶界、相界、多层膜结构中的层间界面等)的偏聚行为等.由于对样品有导电性的要求以及制作针尖形状样品有一定难度等问题,原子探针的应用曾经在很长一段时间内局限于金属材料,仅做纯科学的探索.进入2000年以来,仪器本身在一些关键技术上的突破性进展,加上汇聚离子束制样技术的成熟,使硬质合金样品得以制备出来,并使3DAP在硬质合金研究领域的应用成为可能.

JONATHAN等人[62]利用 3DAP对 WC-Co 超细硬质合金中晶粒抑制剂的分布进行了研究.该研究首次对WC-Co超细硬质合金中WC晶粒表面由抑制剂生成的纳米偏析膜进行了元素定量分析,进一步确定了纳米偏析膜的存在,并推进了超细硬质合金用晶粒生长抑制剂的抑制机理研究.

2.2 性能硬质合金的性能是衡量硬质合金产品优劣的重要标准,其主要包括:密度、磁性、热膨胀系数、硬度、断裂韧性、抗弯强度、疲劳性能以及其他性能.下文将分别对这些性能进行简单介绍.

2.2.1 密度检测

密度(ρ)表示单位体积的质量,单位为g/cm3,表征材料整体致密性,它是反映硬质合金样品质量的一个重要指标.密度越高,样品金相组织的孔隙、夹杂越少,烧结越充分,相应的力学性能也越好.其常用的检测方法是利用阿基米德原理,称量硬质合金在空气中的质量m1和在水中的质量m2,由于水的浮力作用使得m1> m2,在得知水的密度ρ1后,就可以通过式(20)计算出样品的密度.

\[\rho =\frac{{{m}_{1}}}{{{m}_{1}}-{{m}_{2}}}{{\rho }_{1}}.\]

(20)

1) 样品需具有一定的体积,体积太小容易导致较大的测量误差;

2) 检测用水需采用蒸馏水,并记录测量时的室温,对比蒸馏水的温度和密度关系以准确获取ρ1的值;

3) 需确保样品表面清洁,在置入水中后设法去除样品表面气泡以确保检测精度.

2.2.2 磁性检测硬质合金中的碳化物相是没有磁性的,而粘结相(铁、钴、镍等)则可以在外磁场的作用下表现出磁性.硬质合金的磁性参数对粘结相的成分、晶粒度十分敏感,与力学性能也有着一定的对应关系.由于磁性检测不会破坏样品,又简便易行,磁性检测结果常作为工业成品是否合格的判断标准.

磁性检测主要包括磁饱和强度(Ms)及矫顽力(Hc)的测定.前者表示材料在外磁场作用下能够获得饱和磁化强度,后者表示磁化后材料恢复至无磁状态所需要施加的反向磁场强度的大小.

磁饱和强度(Ms)的测定步骤是:1)对样品进行精确称重;2)将样品置于磁感应线圈中心进行饱和磁化;3)将样品移出记录仪器测定的磁饱和值,单位为T·m3/kg,对于不同单位的磁饱和强度可依据特定的换算关系进行转换和比较[63];4)重复上述步骤并取3次测定结果的平均值;5)利用以式(21)计算出相对饱和磁化强度σs.

\[{{\sigma }_{\text{s}}}=\frac{M\text{s}}{{{w}_{\text{binder}}}{{M}_{\text{binder}}}}\times 100%.\]

(21)

矫顽力(Hc)对应于磁畴壁移动的阻抗.碳化物晶粒度越细,晶粒间粘结相的厚度越薄,Hc就越大,硬度也就越高.然而,晶粒度受到化学成分、烧结时间等诸多因素影响,且Hc值只能反映合金的平均晶粒度,不能确定合金中是否存在异常长大晶粒.

矫顽力(Hc)的测定步骤是:1)将样品置于直流磁场中进行饱和磁化;2)循环加载反向和正向磁场各1次分别达到磁饱和;3)记录样品完全去磁时的磁场强度;4)调整样品至长轴对称位置重复上述步骤并取两次测定结果的平均值.

2.2.3 热膨胀系数固体材料热膨胀本质归结为点阵结构中的质点间平均距离随温度升高而增大,是固体材料受热后晶格振动加剧而引起的容积膨胀.通常,表征材料热膨胀用平均线膨胀系数αL表示.设αL为平均线膨胀系数,ΔL = L2-L1表示ΔT温度区间试样长度变化值,ΔT=T2-T1,则L2 = L1 (1 + αLΔT),αL = ΔL / L1·ΔT.

硬质合金的热膨胀系数很小,通常在20~900 ℃,αL约为12.5×10-6(1/℃).测定硬质合金热膨胀系数可用高灵敏(ΔL / L1高达10-12)高精度的仪器测量.测量仪器可分为机械放大测量、光学放大测量和电磁放大测量的3类.

2.2.4 硬度测定硬度是材料抵抗局部变形(特别是塑性变形、压痕或划痕)的能力,是衡量材料软硬的判据.但材料的硬度与材料的成分与结构有关,也与测试硬度的方法与条件有关.硬质合金硬度的测定通常用洛氏硬度(HRA)和维氏硬度(HV)测定法.

洛氏硬度是直接测量压痕深度,并以压痕深浅表示材料的硬度.它是以金刚石圆锥体做压头,在洛氏硬度计上进行测试.洛氏硬度计所加负荷根据被测试材料本身硬软不同而做不同规定,随不同压头和所加负荷的不同搭配,组成了不同标尺的洛氏硬度级别.硬质合金适用于HRA.将圆锥形的金刚石压头分两次压入试样,并在规定的条件下,用深度测量装置测出残余压痕深度(e).由HRA = 100-e得出洛氏硬度(A标尺)的值.洛氏硬度测试操作简便、速度快,对试样要求不高,故应用广泛.但由于大多数硬质合金牌号的硬度值都很高,超出了洛氏硬度A标尺的最佳使用范围(20~88 HRA),故压头压人深度很小,测试结果分散度和分析结果的重复性与再现性要比维氏硬度测试结果差.

维氏硬度测定是将顶部两相对面具有规定角度的正四棱锥体金刚石压头用试验力压入试样表面,保持规定时间后,卸除试验力,测量试样表面压痕对角线长.维氏硬度值是试验力(F)除以压痕表面积所得的商.硬质合金维氏硬度的测定对样品表面的平整度和表面精度有比较高的要求.应该与硬质合金相制样技术相配合,以便在测量压痕对角线时更清晰.

2.2.5 断裂韧性断裂韧性表征材料抵抗裂纹扩展的能力,可评价材料避免脆性断裂的性能.硬质合金脆性大,加工难度较高,且材料造价昂贵,常规断裂韧性试验不太容易进行.对硬质合金韧性的表征,目前还没有形成统一的标准.早期以楔形加载法,二次静载预裂纹法、紧凑拉伸法等需特殊实验装置及高成本费用的测试方法居多.随着测试技术及设备的发展,简便经济的压痕法、不预制或预制裂纹的断裂-强度法、甚至压痕与断裂强度结合法等陆续应用于硬质合金断裂韧性测定中.

维氏硬度压痕法是目前测定硬质合金断裂韧性较为简易的方法.维氏硬度压痕法检测硬质合金断裂韧性的步骤是:1)在一定载荷下(30 kg)将棱锥形压头压入待测硬质合金样品表面;2)改变样品位置进行重复检测,一共获取5组压痕;3)对样品进行金相观察,并测量压痕对角线长度d以及裂纹长度L1、L2、L3和L4,单位为mm;5)利用式(22)和式(23)分别计算样品的断裂韧性(K1C)

\[\text{H}{{\text{V}}_{\text{30}}}=\frac{1.854\times 30}{{{d}^{2}}},\]

(22)

\[{{K}_{\text{1C}}}=0.0275\sqrt{\frac{\text{H}{{\text{V}}_{\text{30}}}\times \text{30}}{\sum{{{L}_{i}}}}}.\]

(23)

抗弯强度又称横向断裂强度,表征硬质合金抵抗破坏的能力,是评价硬质合金强度的一个重要指标.国际上通用的抗弯强度的检测方法是三点弯曲法.具体步骤是:1)按照表3准备好夹具与样品;2)将样品置于夹具两支点之间,在跨距中点以10~20 mm/min的速度施加载荷,直至样品断裂;3)记录断裂时的载荷值F,并用式(24)计算材料的抗弯强度σ.

\[\sigma =\frac{3FL}{2b{{h}^{2}}}.\]

(24)

| 表3 抗弯强度检测的夹具与样品尺寸 |

在准备样品时,需要将样品的4个长面用金刚石砂轮在足够冷却剂作用下进行加工,每次磨削量不得超过0.01 mm,且全部磨痕应与长度方向平行,每个表面的磨去厚度不应少于0.1 mm.测量时,由于小体积效应导致测量数据出现分散性,因此,每次检测需获取5个以上样品数据取平均值.

2.2.7 疲劳性能材料在循环载荷的作用下,即使所受的应力低于屈服强度,也会发生断裂(或其他形式的破坏),这种现象称为疲劳.通常认为疲劳的产生过程可分为3个主要阶段:疲劳裂纹形成,疲劳裂纹扩展,当裂纹扩展达到临界尺寸时,发生最终断裂.

硬质合金工具的服役状况通常比较恶劣,在切削、钻探、高压反应腔内常常需要承受循环载荷、冷热交替的温度变化以及腐蚀的环境.疲劳是造成硬质合金工件破坏的一个主要原因.疲劳种类通常有机械疲劳、热疲劳、腐蚀疲劳等.机械疲劳是指材料即使应力未能达到硬质合金强度极限,但在交变的拉压、冲击作用下,产生疲劳裂纹并最终破坏的现象.热疲劳是硬质合金与外界作用时,由于温度的多重循环或周期变化所引起的内能变化,使材料产生裂纹源以裂纹源扩展成微裂纹过程的现象.腐蚀疲劳是工程结构或构件在使用过程中与环境中的腐蚀介质相互发生作用造成开裂或断裂,提前失效的现象.需要注意的是,在硬质合金的实际应用中,几种疲劳方式共同作用并相互促进.硬质合金疲劳试验,最接近于工具的使用状况,因此,测量其循环载荷下的疲劳性能指标是评价硬质合金质量的有效方法.

2.2.8 其他性能除上述性能外,硬质合金的其他性能,如热导率、耐腐蚀性能等,对其服役行为也有很大影响.热导率与硬质合金粘结相固溶度、WC晶粒度等因素相关,当粘结相固溶度越大,WC平均晶粒尺寸越小时,硬质合金的热导率越低.硬质合金中的难熔金属碳化物惰性大,不易发生腐蚀,因而其腐蚀性能主要由粘结相的成分和含量决定.粘结相含量低的合金对大多数腐蚀介质都有极好的抗腐蚀能力,广泛应用于既有磨损又有腐蚀介质的场合.

3 研发硬质合金的集成计算材料工程框架集成计算材料工程将通过计算工具所获得的材料信息与产品性能分析和制造工艺模拟集成在一起,目的在于高效设计新材料,或者进一步提升已有材料的综合性能.集成计算材料工程涉及用户需要、设计制备和工业生产这3个层面.各层面之间的关系如图1所示,下文给出了各层面的详细介绍.微观、介观和宏观跨尺度计算和实验方法的研究与直接针对需求目标应用层面的研究密切相关.通过结合多尺度模拟和实验方法,可将硬质合金的开发逐步由“经验指导实验”向“理论预测、实验验证”的材料研究新模式转变.

|

图1 硬质合金研发过程中的集成计算材料工程框架 |

研发硬质合金的集成计算材料工程中的第一个层面为用户需求.硬质合金的研发首先应确定该类硬质合金所针对的使用平台,如切削、钻探或是结构件等.不同硬质合金的使用平台处于不同的服役环境,对合金的性能有着不同的需求.其次,针对不同的使用平台,决定了硬质合金具有不同几何形状的需求.最后,用户需根据实际的使用要求对硬质合金提出相应的性能指标.

3.2 设计制备根据用户的需求进行相应硬质合金的设计制备,即第二层面.研发硬质合金的集成计算材料工程在设计制备中应包含4个模块,即成分设计、制备工艺设计、显微结构预测、性能预测.这4个模块覆盖了硬质合金研发的各个方面,对于设计制备高性能的硬质合金均具有重要的意义.每个模块均通过理论建模和实验来确保该部分计算方法的准确性和可行性,而各个模块之间存在数据传输的内在联系,以实现更加完整、全面和准确的多尺度硬质合金研发.对于硬质合金设计制备中成分-结构-性能这三者之间的关系,应该达到良好的循环,及时调整,互为补充.所有的计算模拟都基于精准的材料数据库.将计算热力学、动力学、相场模拟和有限元模拟等软件通过编程有机地集成起来,同实验方法相结合,并进行实时数据交流和分析,得到可靠的材料数据库用于获得真实可靠的模拟计算结果.

3.2.1 成分设计硬质合金的成分设计旨在根据用户需求确定合适的成分,使得设计的成分在合适的相区内,且需避免有害相的出现.实现准确的成分设计,需要基于精准可靠的热力学和动力学数据库.

通过热力学计算,可获得不同成分下合金的相组成、液相点温度以及固溶度等信息,这对硬质合金成分的设计至关重要.通过动力学计算,可预测硬质合金中不同元素在不同相中的扩散速率、模拟众多工艺参数(元素含量、烧结气氛、时间和温度等)对硬质合金相组成和成分分布的影响.

3.2.2 显微结构预测硬质合金的显微结构主要由合金成分以及制备工艺决定,而显微结构又决定其性能.显微结构主要包括孔隙率、成分分布、晶粒大小和形貌、合金相组成、粘结相自由程以及界面等.要合理描述硬质合金在制备过程中的微观组织结构演变,一方面需结合第一性原理、热力学、动力学和相场等计算方法,基于精准的热力学、动力学和热物性数据库建立准确可靠的预测显微结构的相场模型等,另一方面采用OM(金相显微镜)、SEM(扫描电镜)、EPMA(电子探针)、EBSD(电子背散射衍射)、TEM(透射电镜)和3DAP(三维原子探针)等方法对硬质合金的显微结构进行细致深入的实验分析,验证并优化显微结构预测模型.基于经过验证和优化的相场模型预测显微结构,可对硬质合金显微结构进行准确调控.

对于设计的合金成分,需观察获得的组织结构是否为所需组织,如果是则可继续向性能循环,若不是则根据计算模拟再调整合金成分和制备工艺来获取所需组织结构.

3.2.3 性能预测硬质合金的性能主要包括物理性能(密度,磁性,热膨胀系数等)和力学性能(硬度,韧性,强度,疲劳等).第一性原理可用于预测硬质合金材料不同结构的弹性模量、泊松比和磁性等,这些信息可为有限元模拟提供基本的材料属性.有限元方法可基于相场模拟或者实验测定的组织结构建模,将显微结构和力学性质耦合到一起,结合材料性能数据库,预测硬质合金整体的力学性质.通过对硬质合金性能的实验测定,修正并建立结构和性能关系的定量描述及精确的性能预测模型.

硬质合金的某些物理性能,如钴磁和矫顽磁力,可直接反应合金碳含量和WC颗粒度大小.如果合金的物理性能满足要求,但其力学性能不满足,则可追溯到合金的成分,组织或是工艺,进而调整.

3.2.4 制备工艺硬质合金需要经过很多道工序(球磨、压制以及烧结等)才能制成产品.材料的成分-结构-性能的3个部分与制备工艺过程息息相关.要合理地设计这些工序则要求对硬质合金制备过程的各参数(包括:球磨时间、球料比、压制压力、加压时间、烧结气氛、烧结温度和相应的保温时间以及热处理工艺等)与制备产物之间关系进行定量描述.要建立定量描述关系,必须详细地记录材料的整个制造和加工过程、样品制备、测试方法和条件等,并最终集成所有数据建立各个部分的关联性.

3.2.5 材料数据库研发硬质合金的集成计算材料工程不仅要开发多尺度的计算方法及其相应的计算程序,而且也要开发关键的实验方法来对理论进行快速验证并为数据库提供必需的输入,最终还要建立普适可靠的材料数据库,以加速硬质合金材料的设计和使用.利用计算模拟与关键实验相结合的研究方法,建立经过优化的材料热力学、动力学、热物性和性能数据库.计算模拟的成功与否完全取决于这些数据库的准确度.

目前,硬质合金材料数据库尚处于起步阶段,高质量的硬质合金数据库并未公开发表且高度保密,这限制了计算模拟在硬质合金集成计算材料工程中的应用.例如,瑞典Sandvik公司在硬质合金体系的热力学和动力学数据库的建立方面做了很多研究,其数据库包含C-Co-N-Nb-Ta-Ti-W等元素[27].由于Sandvik公司的技术垄断,系统的热力学和动力学数据库并未公开发表且高度保密.瑞典计算热力学中心建立的硬质合金数据库CCC1[65]包含6个合金元素C-Co-Nb-Ta-Ti-W,由于其元素过少,导致该数据库在使用上具有较大的局限性.为了设计出具有我国自主知识产权的新型硬质合金牌号,有必要研发出国产的硬质合金热力学和动力学数据库.杜勇、彭英彪和张伟彬等通过集成第一性原理计算、CALPHAD和关键实验测定等方法构建了具有13个组元的硬质合金体系C-Co-Fe-Ni-Cr-V-W-Ti-Ta-Nb-Zr-N-Mo的热力学[30]和动力学[31]数据库.该数据库的计算模拟与相关实验结果吻合,具有很高的精准度,并已用于新型硬质合金的设计.

3.3 工业生产通过硬质合金在实验室中的设计制备,获得了满足用户需求的硬质合金产品,则需要进入到第3个层面,即批量的工业生产.由实验到工业生产并不是简单的放大,而涉及到诸多的生产环节.为了不盲目生产,首先需进行硬质合金原型的试制和测试,该过程是对合金的整体性评估.整体评估要求对成分设计、显微结构预测、性能预测以及制备工艺4个模块进行整体的分析评估,建立完整的评价标准及手册,并收集硬质合金实际应用中的数据.整体评估的输出可反馈给各个设计、预测的模块,并进行整体的优化调整.在整体评估中,需密切跟踪监视产品的服役性能,采集数据并反馈给整体评估,在此基础上对各个模块进行进一步优化.基于整体评估及服役反馈信息,选择最合适的工艺参数,批量制备最终的工业产品.其中,由于成分、制备工艺、显微结构和性能之间互相影响,因此,各个模块之间是互为输入的.这就要求每个模块有各自独立的数据库,而各个模块之间要有相互的数据接口.而要实现这一框架,需要在很大的范围内进行数据共享、评价,建立完整可靠的数据库.

4 集成计算材料工程在硬质合金研发的应用实例硬质合金的组织结构特性决定了硬质合金材料的性能之间存在着尖锐的矛盾,例如,硬度和韧性的变化趋势通常相反[66, 67].由于组成硬质合金的2种主要相(硬质相和粘结相)产生的作用不同,这使得硬质合金成为一个矛盾体.这种矛盾特性制约了其应用领域的进一步扩大,难以满足现代社会发展对硬质合金提出的“双高”(高硬度,高韧性)要求.因此,解决传统硬质合金中存在的上述矛盾,提高其综合使用性能,成为目前国际上硬质合金领域最热点的研究课题之一.随着近几年“硬质合金微结构设计”理念的提出,根据最大限度保持硬质合金耐磨性的同时,获得更好的抗断裂性能的设计思路,研究者设计了许多新型的硬质合金.以下主要介绍通过集成材料工程来设计、制备几种新型硬质合金的应用实例.

4.1 超细硬质合金当WC晶粒尺寸减小到亚微米或者纳米级时,硬质合金的硬度、抗弯强度和韧性都能保持较高数值.然而,制取超细硬质合金所用的粉末粒度细小,具有巨大的比表面能,烧结中活性高,容易引发晶粒的非连续长大[68].因此,在烧结过程中有效抑制晶粒长大是制备超细WC-Co硬质合金的关键之一.

目前,添加晶粒长大抑制剂是抑制WC晶粒长大较为有效的方法之一.常见的晶粒长大抑制剂有VC、Cr3C2、NbC、TaC、TiC等.不同的抑制剂其机理不同,且效果也不尽相同,这取决于它在粘结相中的饱和溶解度[69].其中,VC和Cr3C2抑制WC晶粒长大的效果最好,TaC、NbC和TiC在提高红硬性和耐磨性方面效果最好[41].添加TaC可以有效提高合金的高温硬度与强度,提高抗扩散和抗氧化磨损能力,从而提高耐磨性及抗塑性变形的能力.研究表明,TaC在Co中的室温饱和固溶度约为3 %(质量分数),由于TaC在液态Co相中溶解,在很大程度上阻碍了溶解-析出机制,WC晶粒在烧结时的长大受到抑制,从而使硬质相晶粒得到细化使合金硬度值升高.当TaC的添加量在室温饱和固溶度以下时,TaC完全溶解于Co相中.但当TaC的添加量超出其在室温时的饱和固溶度后,TaC主要以蜂巢状的(Ta,W)C立方相固溶体游离态形式析出[70, 71],并倾向于在WC/WC晶界偏聚,产生脆性相,取代粘结相的位置.很多研究表明,(Ta,W)C立方相的偏聚导致微观组织的不均匀,并进一步恶化材料的力学性能.然而,研究人员一直没有弄清(Ta,W)C立方相的偏聚机制,更没有发现一种有效的方法控制其偏聚行为.因此,如何使析出的游离态(Ta,W)C固溶体更好的在基体中分散是亟待解决的工业问题.

通过热力学计算和实验验证,本文作者发现了影响(Ta,W)C立方相偏聚的主要原因;提出了一种在硬质合金中有效控制(Ta,W)C立方相偏聚的方法;并通过改善偏聚物的形成,使WC-10Co-0.5Ta (质量分数)合金的抗弯强度和硬度得到了协同提高.

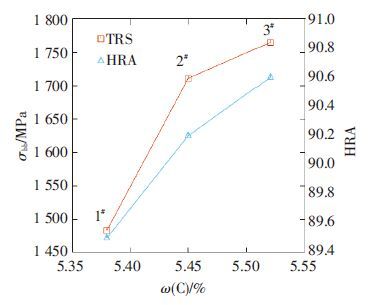

首先利用相图热力学Thermo-Calc软件调用多组元硬质合金热力学数据库CSUTDCC1[30]来计算热力学信息.图2(a)为采用热力学数据库计算的WC-10Co-0.5Ta硬质合金随C含量变化的合金相组成,其中,L,η,γ,δ和C分别代表液相,M6C,Co粘结相,(Ta,W)C立方相和石墨相.如图2所示,3个不同碳成分的合金在低温1 200 ℃时均处于WC、fcc-Co和(Ta,W)C立方相的正常三相区,而在烧结温度1 410 ℃时,低C的1#合金处于WC和液相的两相区,C含量相对高的2#和3#则处于WC、液相和(Ta,W)C立方相的三相区.此外,C可以明显降低合金的共晶点温度.

|

图2 计算的WC-10Co-0.5Ta硬质合金[71] |

图2(b)为计算的1 410 ℃时(Ta,W)C立方相的相体积分数.可见,在合理的烧结区域内,随着C含量的增加,烧结时未溶解的(Ta,W)C立方相由无到有,且相分数不断提高.由上述热力学计算可见,C含量可控制合金在烧结温度下的相组成和相含量,其中未溶解的(Ta,W)C立方相可为后续立方相的析出长大提供大量的形核点.这会影响最终合金的微观形貌和力学性能.基于此,设计了3个不同碳含量的WC-10Co-0.5Ta合金,质量分数分别为5.38%,5.45%和5.52%.

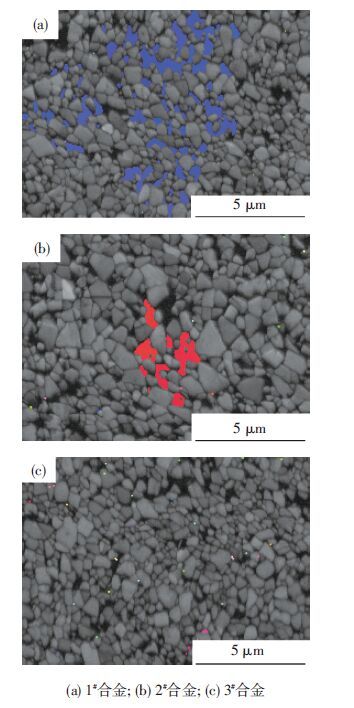

图3为这3个合金的EBSD图,其中包含立方相的IPF色取向.相同取向的立方相颗粒具有相同的IPF色.从图3(a)中可以看出,C含量为5.38%时硬质合金材料的显微结构中存在相同取向的大颗粒游离态的(Ta,W)C立方相固溶体的偏聚,且呈蜂巢状形貌.当C含量为5.45 %时,材料中并未出现大颗粒立方相的偏聚,而是以小颗粒的蜂巢状立方相固溶体偏聚.与图3(a)相比,图3(b)中明显可见较多立方相小颗粒孤立存在.C含量为5.52 %时硬质合金材料的显微组织如图3(c)所示,可见已观察不到蜂巢状立方相固溶体的偏聚,立方相颗粒均匀细小,并且孤立存在.

|

图3 合金的EBSD图[71] |

由图3可见,随着C含量的增加,硬质合金中(Ta,W)C立方相固溶体的分散性得到了良好的改善,保证了合金组织的均匀性.这可由相图热力学计算的信息来解释.C含量为5.38 %时(低C),在烧结温度1 410 ℃下,TaC完全溶解于液相Co中.随着合金冷却,由于立方相固溶体与液相Co的润湿性较差,Ta原子在较为充分的液相中迅速迁移并优先在能量较高的位置析出成为立方相固溶体的形核点,随后析出的Ta以该形核点不断长大偏聚形成了较大的蜂巢状区域.当C含量增加为5.45 %时(中C),在烧结温度1 410 ℃下,大部分的TaC溶解于液相Co中,但仍有少量未溶解的TaC.随后冷却过程中部分Ta原子会在较为分散的少量的未溶解的TaC上析出偏聚,部分仍会在高能量区域形核.因此,显微组织中既有孤立的立方相颗粒,又有小颗粒蜂巢状立方相固溶体区域.当C含量增加为5.52 %时(高C),在烧结温度1 410 ℃下,一方面较多的TaC未溶解于液相Co中,另一方面Ta和W在液相中的固溶度下降导致溶解-析出的减缓.随后冷却过程中溶解的Ta会在均匀分散的大量未溶解的TaC上析出长大,因此,偏聚基本消失.

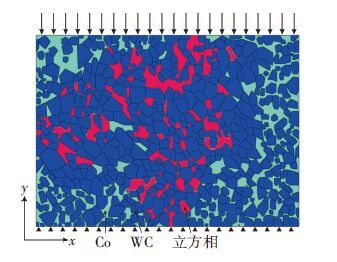

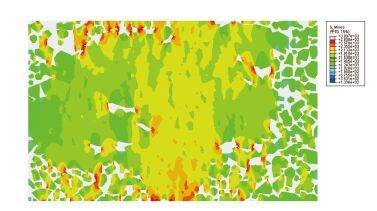

利用EBSD获得合金微观组织,再通过CAD软件进行二维重构,并导入到有限元软件ABAQUS中,同时赋予WC、Co相和立方相其相应的材料属性如弹性模量、泊松比等.在ABAQUS中所建立的真实的微观组织有限元模型如图4所示,对比图3(a) 的EBSD照片可以发现,所建立的有限元模型真实地反映了材料的微观组织形貌特征.采用三角形和四边形混合单元对建立的有限元模型进行网格划分,并沿y方向加载一个应变量为0.32 %的位移量.图5为应变为0.32 %时WC和立方相骨架内应力分布.由图5可见,蜂巢状(Ta,W)C立方相的偏聚处存在明显的应力集中,这导致合金整体内部受力不均,进而体现在宏观强度上的下降.

|

图4 WC-10Co-0.5Ta合金有限元建模图 |

|

图5 应变0.32 %时合金中应力分布 |

实验合金的硬度和抗弯强度与C含量的关系如图6所示.从图6可以看出,随C含量的增加,抗弯强度得到较大幅度的提高,硬度值得到了小幅提升.这主要是得益于C含量的增加消除了游离态的(Ta,W)C立方相固溶体的偏聚,改善了其在合金中分散性,提高了合金组织的均匀性,消除了合金的应力集中(由有限元模拟可知).

|

图6 C含量对WC-10Co-0.5Ta硬质合金的硬度和抗弯强度的影响[71] |

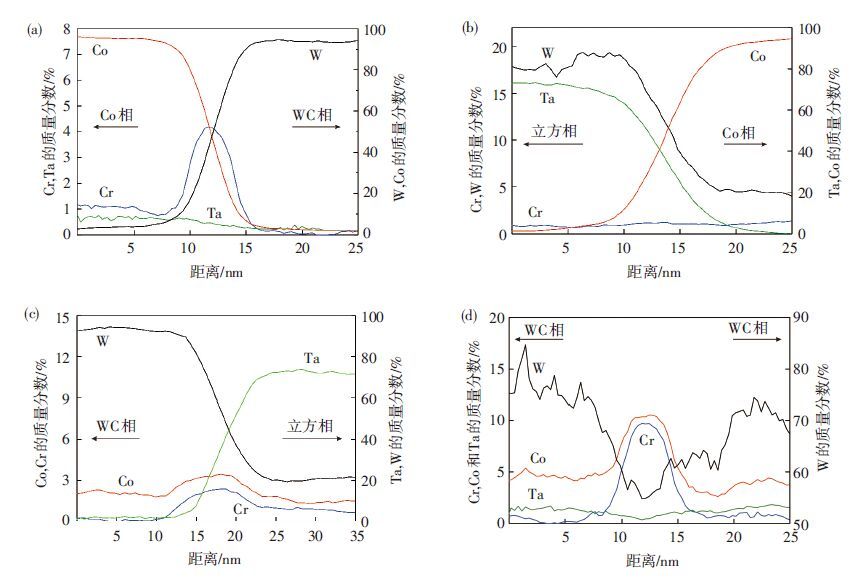

综合考虑抑制剂对合金中 WC 晶粒生长的抑制效果以及抑制剂的添加对合金综合性能的影响,通常超细硬质合金中需要复合添加多种晶粒抑制剂,如Cr3C2和TaC.同样,当同时添加Cr3C2和TaC时,合金在一定成分下也会出现和上述合金类似的立方相偏聚现象.为了研究上述偏聚现象形成的微观机理及界面处成分分布,需要采用TEM来进一步观察合金的微观组织[72].图7为WC-10Co-0.5Cr-0.5Ta合金在TEM下观察到的明场相照片.由图7可见,较大尺寸的立方相颗粒嵌在了WC和Co组织中.

|

图7 WC-10Co-0.5Cr-0.5Ta合金微观组织的明场相[72] |

图8显示了TEM高分辨像下的X射线能谱所分析合金中不同相(Co/WC,立方相/Co,WC/立方相和WC/WC)之间界面处的成分分布.由图8可知,Cr仅在WC的界面处产生偏析,在WC的界面上存在fcc结构的(Cr,W)C晶界纳米偏析膜.该层偏析膜可以抑制溶解-析出过程,阻碍WC晶粒的长大.相反,Ta不在任何两相界面处偏析,仅与W、C元素固溶形成(Ta,W)C立方相以降低自由能.又由于Co和WC的润湿性远好于Co和立方相,因此,最终导致 (Ta,W)C立方相偏聚体的形成.此外,在WC/立方相和WC/WC界面间都发现了Co元素的富集,这一方面可以提高烧结体的密度,另一方面可提高合金的强度.

|

图8 高分辨像下X射线能谱分析的Co/WC(a),立方相/Co(b),WC/立方相(c)和WC/WC(d)相界面的成分分布[72] |

采用集成计算材料工程,硬质合金国家重点实验室超细硬质合金研发团队通过与杜勇等人的共同努力,开发了XN208和XN209两款牌号的纳米/超细硬质合金.XN208和XN209两款牌号是钴含量(质量分数)分别为8%和9 %的纳米硬质合金材质,通过使用优质的纳米碳化钨原料,使材质获得高强度、高硬度、高韧性.其性能如表4所示.

| 表4 XN208和XN209硬质合金的性能 |

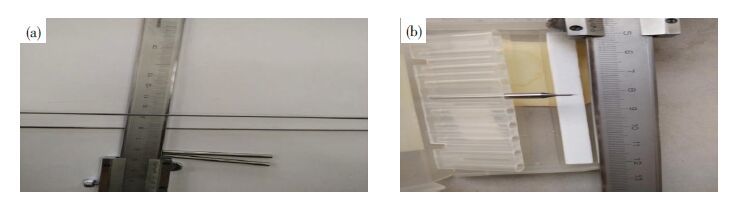

这两种牌号的硬质合金可用于钻径为0.10~0.70 mm的微钻、加长径铣刀和小钻径铣刀等.图9为合金的Φ1.25 mm棒材半成品和Φ0.25 mm微钻成品的展示图.

|

图9 Φ1.25 mm棒材半成品(a)和Φ0.25 mm微钻成品(b) |

为提高硬质合金切削工具的使用寿命和切削性能,提高加工效率,通常采用化学气相沉积(Chemical Vapor Deposition:CVD)和物理气相沉积(Physical Vapor Deposition:PVD)方法在刀具基体上涂覆硬度高、耐磨性好的金属或非金属化合物(如TiC,TiN,Ti(C,N),Al2O3和 ZrO2单层、多层或复合多层等)薄层[73, 74, 75, 76, 77].但是,涂层与硬质合金基体的热膨胀系数不同,涂层工具材料在冷却过程中由于热应力作用易产生裂纹[78, 79].由于涂层材料的脆性,通常裂纹更容易在涂层表面产生并向内部扩展.为了尽可能防止由于裂纹产生和扩展而导致的材料失效,以获得高性能的硬质合金切削刀具材料,通常要在涂层之前对含氮硬质合金基体进行梯度烧结:即先在含氮气氛中进行保压烧结,然后在真空或保护气氛下进行脱氮烧结.经上述过程处理后,在合金基体表面区会形成不含立方相碳化物和碳氮化合物的韧性区(脱β层),而相应的粘结剂含量却高于涂层基体名义粘结剂含量.这种结构既有利于涂层与基体的结合,又可在涂层中形成韧性应力缓冲区.当裂纹扩展到该区时,其良好的塑性和韧性可以吸收裂纹扩展时的能量,能够有效地阻止涂层中形成的微裂纹向合金内部扩展、提高界面结合强度并降低界面应力集中,延长合金切削工具的使用寿命[80, 81, 82, 83, 84].具有表面缺立方相梯度结构的功能梯度硬质合金涂层刀片已成功地应用于金属切削刀具,切削性能较普通硬质合金涂层刀片有质的改善[85, 86].

梯度硬质合金体系梯度烧结过程是复杂的冶金过程,众多工艺条件等都会影响梯度层的形成和使用性能.如何高效快捷的设计梯度层,建立合金成分、微观结构和性能之间的关系,对开发设计新牌号的表面缺立方相梯度硬质合金有着重要的指导意义[87].本文将用“硬质合金的集成计算材料工程”方法详细阐述梯度硬质合金的设计及其制备方法.

首先根据所需配置的合金组分,采用热力学软件Thermo-Calc调用硬质合金多组元热力学数据库CSUTDCC1[30]计算该成分下烧结区域的相图.图10为计算的WC-8Co-3Ti-2Ta-0.1N合金在烧结区域附近的相图.由10图可见,要得到正常的微观组织,需使合金碳含量处于合理的相区,不出现石墨相(Graphite)和缺碳相(M6C).然后利用动力学模拟软件DICTRA同时调用相图热力学数据库CSUTDCC1[30]和扩散动力学数据库CSUDDCC1[31],设置模拟所需的合金成分、烧结温度、烧结时间和烧结气氛等参数来预测梯度硬质合金的梯度层厚度及合金成分分布.通过模拟预测结果,设计所需的工艺参数以期制备出具有所需梯度层的梯度硬质合金.通过热力学计算可以确定合金的合理碳含量,据此可决定对混合料的补碳或补钨量.通过动力学模拟,便可以确定烧结的工艺参数.通过热力学、动力学计算,设计该成分合金的碳含量(质量分数)为6.0%,梯度烧结温度为1 450 ℃,真空烧结2 h.通过计算模拟确定的合金成分和烧结工艺,然后经配料、湿磨、干燥、掺胶和压制、预烧结和烧结等工序经实验制备梯度硬质合金.最后对合金进行显微组织、相和成分分布及性能等的研究.通过计算模拟可对梯度硬质合金进行高效设计,大大减少了通过试错法所耗费的人力和物力,缩短了产品的开发周期.

|

图10 计算的WC-8Co-3Ti-2Ta-0.1N合金在烧结区域附近的相图[87] |

样品制备后,首先对合金进行基本的物理性能分析.该样品的钴磁、矫顽磁力和密度分别为7.36 %,12.8 kA/m和13.55 g/cm3.根据物理性能的检测结果,初步判断合金的碳含量、晶粒度和致密度是否合格.经初步检测合格的样品,可对其进行后续的分析检测.

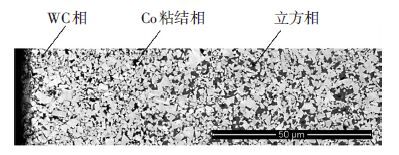

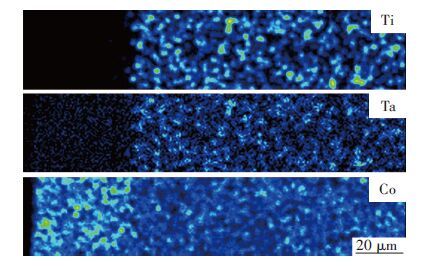

采用扫描电镜(SEM)观察合金的显微组织.图11为梯度烧结后合金的显微组织的背散射图片,其中偏白的为WC相,黑色的为Co的粘结相,灰色的为立方相.在样品中没有观察到游离的石墨相和M6C相.在靠近样品表面处可以清晰地观察到梯度层,它是富粘结相、贫立方相的区域.图12为EPMA测定的合金在1 450 ℃真空烧结2 h后梯度层中Ti、Co和Ta的元素分布.组元Ti和Ta同立方相的存在类似,主要由于组元Ti,Ta基本不溶解在WC相和粘结相中,而是以立方相的形式存在,因此,在无立方相层也不含有这些元素.如图12所示,与试样芯部相比,表面梯度层中几乎不含有Ti和Ta元素,但富集Co元素.

|

图11 WC-8Co-3Ti-2Ta-0.1N合金横截面的SEM照片[87] |

|

图12 WC-8Co-3Ti-2Ta-0.1N合金在1 450 ℃下真空烧结2 h后梯度层中的元素分布[87] |

图13为计算和实验测定各组元成分随距离的变化曲线.由实验值和模拟曲线比较表明模拟结果与实验值吻合较好,计算可以很准确地反映各组元的分布情况.由于合金的平衡氮势高于烧结气氛的氮势,合金中的立方相分解释放出N,N元素会由基体逸出表面,由于N和Ti、Ta间的热力学耦合,元素Ti和Ta则从表面向基体内部扩散,从而使样品表面贫Ti和Ta.

|

图13 计算和实测的WC-8Co-3Ti-2Ta-0.1N在1 450 ℃真空烧结2 h后合金中元素Ti、Ta和Co的成分距离曲线[87] |

表层立方相的消失导致在合金的表面区域形成空隙,液态粘结相便向合金表层流动填充空隙,因此,形成了粘结相的梯度变化.在合金的次表层区域Co含量出现明显的峰值,并向合金表层逐渐减少,向合金芯部骤降后逐渐过渡到合金Co的公称含量.

梯度硬质合金表面梯度层仅含有WC和Co两相,该韧性区的硬度分布对于梯度合金阻碍裂纹扩展的能力至关重要.目前,有很多的半经验公式[49, 88, 89, 90, 91, 92, 93]可预测WC-Co两相均质合金的硬度.然而,由于梯度层的硬度从表至里始终在连续变化,仅凭借传统的经验公式难以预测梯度硬质合金的梯度层的硬度.本文提出一种基于热力学、动力学计算模拟和经验公式相结合的方法来简单有效的预测梯度层的硬度连续变化.

预测WC-Co均质硬质合金硬度的经验模型[90]为

\[{{H}_{CC}}=1.205{{H}_{WC}}{{V}_{WC}}C+0.9{{H}_{\text{Co}}}\left( 1-{{V}_{WC}}C \right).\]

(25)

\[{{H}_{WC}}=13.5+\frac{7.2}{\sqrt{d}},\]

(26)

\[{{H}_{\text{Co}}}=2.98+\frac{3.9}{\sqrt{\lambda }}.\]

(27)

| \[\lambda =d\frac{{{V}_{\text{Co}}}}{\left( 1-{{V}_{\text{Co}}} \right)\left( 1-C \right)}.\] | (28) |

根据Luyckx和Love[94]的分析,WC的邻接度C并不依赖于WC,而是Co相体积分数的函数,即

| \[C\cong 1-\frac{{{V}_{\text{Co}}}}{\left( 1-{{V}_{\text{Co}}} \right)\left( 5.975V_{\text{Co}}^{2}-0.691{{V}_{\text{Co}}}+0.214 \right)}.\] | (29) |

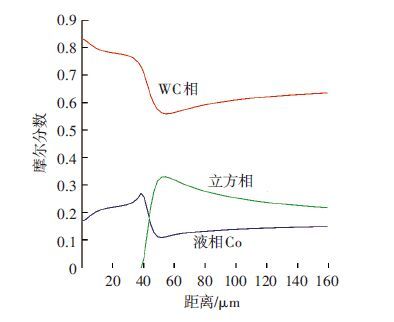

由式(25)~(29)可知,d和VCo是预测WC-Co均质硬质合金的硬度所必须的两个结构参数.该合金中WC的平均晶粒度d通过截线法[95]测定为1.31 μm.因此,只要能获得由表至里连续变化的Co相体积分数即可成功预测硬度的分布.基于热力学数据库CSUTDCC1[30]和动力学数据库CSUDDCC1[31],DICTRA可模拟WC和液相Co在烧结温度下(1 450 ℃)随距离变化的摩尔分数,如图14所示.然而,液相烧结结束后,随着温度的降低,液相Co不断凝固为固态,最终得到的固态Co的摩尔分数较液态Co有所降低[26].热力学计算可得到同一个合金在液相和固相时粘结相Co的摩尔分数为

\[u_{\text{Co}}^{\text{S}}=-1.9335\times {{10}^{-4}}+0.79743\times u_{\text{Co}}^{\text{L}}.\]

(30)

\[{{V}_{\text{Co}}}=\frac{u_{\text{Co}}^{\text{S}}\cdot V_{\text{Co}}^{\text{m}}}{\left( 1-u_{\text{Co}}^{\text{S}} \right)\cdot V_{\text{WC}}^{\text{m}}+u_{\text{Co}}^{\text{S}}\cdot V_{\text{Co}}^{\text{m}}}.\]

(31)

|

图14 计算的WC-8Co-3Ti-2Ta-0.1N在1 450 ℃真空烧结2 h后合金中各相相体积分数的分布[87] |

|

图15 实验和计算的合金表面梯度层的显微硬度和Co元素分布[87] |

可见,该方法预测的硬度值与实验值吻合较好,能准确地反映合金梯度层的硬度分布情况.此外,合金梯度层的硬度分布和Co的分布呈相反的趋势.在合金表面梯度层(缺立方相区域)中,硬度随着Co含量的增加而不断降低.当合金出现立方相时,硬度迅速提高并逐渐变为稳定值[98].

采用集成计算材料工程,株洲钻石切削刀具股份有限公司研发团队通过与杜勇等人的共同努力,系统研究了梯度结构的影响因素和影响规律,从而优化基体合金化学成分和梯度结构,结合烧结工艺优化对合金梯度厚度进行了精细控制,获得优秀的物理力学性能,成功开发出钢用车削新牌号YB6315.YB6315主要用于P类材料半精加工领域中对刀片的抗冲击性能要求较高的断续切削,性能较上一代产品提升20%以上.图16为所研制的钢用车削新牌号YB6315及其CVD耐磨涂层的产品外观图.

|

图16 研制的钢用车削新牌号YB6315产品(a)及其CVD耐磨涂层(b) |

目前,有几种新型硬质合金可以在不降低硬质合金耐磨性的情况下,提高合金的断裂韧性.其中一种名为双粘结硬质合金[99, 100].其显微结构为连续的Co粘结相包裹着球状的WC-Co团簇.这种结构通过大晶粒的硬质团簇确保材料的高硬度和耐磨性,同时由于周围包裹着韧性良好的高Co含量粘结相,增加了硬质合金抗断裂性能.然而,这种硬质合金的制备是通过热压烧结的方法制备的,不仅成本高,而且孔隙度的控制也对制备工艺有很高的要求.另一种硬质合金是人为控制的蜂窝状结构硬质合金[101, 102].该材料是通过共挤压硬质合金纤维而形成纤维一体化的结构,由于共挤压后的成品横截面显示出规则的六边形蜂窝状结构,因此,被称作蜂窝结构硬质合金.这种将纤维一体化的材料设计方法,可以赋予易碎材料一定的抗断裂韧性,但与双粘结硬质合金相比,该方法制备的硬质合金的力学性能具有各向异性,限制了其使用范围.

虽然以上新型的硬质合金可以通过尝试不同的显微结构设计,达到提高传统硬质合金整体性能的目的,但其工艺难点不仅在于如何获得预想的合金结构,更需要在压力作用下的固相烧结方式以获得所期望的组织结构和物理性能,这都对工业生产中的磨具质量和工艺控制提出了更为苛刻的要求.近期,一种液相烧结的网状结构硬质合金被开发出来[103],其典型的显微组织结构如图17所示.液相烧结硬质合金的组织结构与双粘结硬质合金类似,其不同在于双粘结硬质合金是由Co包裹WC-Co硬质合金团粒,而液相烧结硬质合金是由高Co硬质合金基体连接WC-Co团簇,且在高Co基体中添加大晶粒WC以保证其硬度和耐磨性.这部分高Co基体可以使实际使用中产生的裂纹发生偏转,并吸收裂纹处的应力,增加材料的抗裂纹扩展能力.

|

图17 网状结构硬质合金的典型微观组织结构和网状结构单元界面处的Co粘结相梯度[109] |

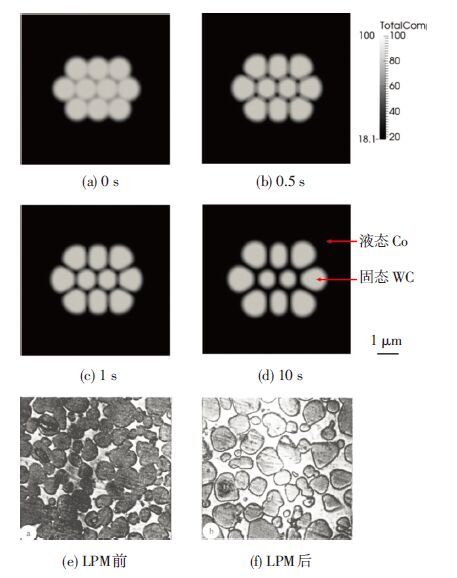

从实际生产角度而言,硬质合金液相烧结工艺的主要优点在于烧结过程快速,产品致密度高且粘结相分布均匀[104].高的原子扩散以及致密化速率使得这种烧结工艺非常适合于实际生产.然而,为了保持所需的网状结构,液相烧结过程中低Co团粒和高Co基体之间的粘结相再分布过程需要精确的控制并得以保留.对于硬质合金液相烧结过程中粘结相迁移的一维数值模型由FAN等人提出[105, 106, 107],模型中考虑了WC-Co硬质合金体系中不同初始粘结相分布与晶粒度分布的影响.本文作者采用相场方法,研究WC和Co两相体系在1673 K下的液相迁移过程,其中粘结相为饱和固溶了W元素和C元素的液态Co.通过式(32)可以对控制方程中的化学驱动力进行计算,

\[\Delta {{g}_{\alpha \beta }}=\Delta S\left( {{T}_{\text{m}}}+{{m}^{i}}{{c}^{i}}-T \right).\]

(32)

| 表5 本工作相场模拟中WC-Co体系的热物性参数 |

确定输入参数后,考虑模拟区域大小为128×128,格点长度0.1 μm,在模拟区域中心设置10个晶粒大小为1 μm的WC晶粒,且晶粒之间由固固界面连接,WC骨架周围为饱和液态Co,模拟温度为1 673 K,模拟结果如图18所示,其中黑色的部分表示饱和液态Co粘结相,白色部分表示WC晶粒,在界面处给出了等高线以表示WC晶粒在分离过程中的形状变化.从体系在1,5,10和100 s时刻的组织结构可以看出,在多晶粒WC-Co体系中同样发生了晶粒分离现象,且液相层的出现在三界面交点处尤为迅速,随后的晶粒生长行为仍遵循单晶粒长大的规律.

|

图18 多WC晶粒分离过程在1 673 K下0,0.5,1和10 s时的模拟结果[110] |

值得注意的是,如果从液相迁移的角度考虑这个过程,多晶粒分离的现象是由于粘结相流动进入WC骨架缝隙产生的.从模拟结果可以看出,虽然硬质合金骨架分离过程的微结构演化与硬质合金液相迁移所产生的结果相同,但过程中并没有出现液态粘结相的实际流动行为.为了进一步验证这个想法的合理性,对相场模拟结果进行了定量分析,研究在这个所谓的“液相迁移”过程中液相体积分数的变化规律,并与实验结果进行比较.

通过相场方法对硬质合金烧结过程中的液相迁移现象进行模拟,得到以下结论:首先,液相迁移过程包含两个主要步骤,即迅速的硬质相颗粒分离和扩散控制的晶粒生长过程.当固固界面和固液界面能量满足润湿条件 γSS >2γSL 时,硬质相晶粒间会迅速形成一层液相层,将两个晶粒分离开,硬质颗粒随后生长并发生熟化.另外,液相迁移过程中,用于描述硬质合金体系变化的特征参数,如硬质相颗粒邻接度和液相体积分数变化率,都通过本工作中微结构演化的相场模拟结果进行了定量分析,并与一维半经验公式的数值解进行比较.通过与实验结果的比较可以发现,相场模拟结果可以定量地描述液相迁移的实验现象,验证了硬质合金液相迁移行为受扩散控制的物理本质,使这一物理现象的机制更加清晰,但仍需要对界面性质(如界面各相异性)进行更加细致和准确的描述.同时,真正实现液相迁移过程的定量控制,需要从结构上定量控制WC的分布,使硬质合金体系内的初始固固界面呈梯度分布,这对梯度结构硬质合金的制备工艺提出了更高的要求[109, 110].

采用集成计算材料工程方法,硬质合金国家重点实验室超细硬质合金研发团队通过与杜勇等人的共同努力,开发了以YW1(6%Co)牌号的喷雾料为硬质合金球粒,YG20C为网状基体,质量比为40∶60的网状硬质合金.在集成计算材料工程方法指导下,制备过程如下:首先将YW1牌号的喷雾料进行预烧,使其具有一定的强度,防止喷雾料在随后的制备过程中发生破碎.喷雾料预烧后,制备YG20C的料浆,将预烧好的喷雾料粒子按比例加入料浆中,搅拌一定时间后,干燥料浆,过筛.然后将获得的混合料压制成试样条,烧结.采用集成计算材料工程方法制备的网状硬质合金产品照片如图19所示.

|

图19 网状合金球齿产品照片 |

硬质合金的集成计算材料工程将变革传统经验试错法的硬质合金研发模式,成为多尺度计算模拟工具、实验工具和数据库相互融合、协同知识创新的基础性研发平台.计算模拟为新型硬质合金的研发提供指导,实验工具与计算模拟相辅相成,互为补充,互相验证.通过计算模拟与关键实验数据相结合的研究方法,建立经过优化的材料数据库.计算模拟的成功与否完全取决于这些数据库的准确度.通过几个应用实例,确认了集成多尺度计算模拟及实验工具的集成计算材料工程方法是新型硬质合金设计与开发的有效途径.

然而,计算模拟工具当前的主要问题是还不具备多空间和时间尺度的仿真计算能力,没有一种广泛普适的方法真正实现从原子尺度到微观尺度到介观尺度到宏观尺度的模型和方法集成.此外,计算模拟要达到工程应用的精度和尺度,数据库的建立既要依据实验室条件下的结果,也要在大工业生产中得到验证.工程上应用的材料是多组元多相的复杂体系,其生产和服役温度跨度较大,外部条件千变万化,这对计算工具和数据库的要求很高.而目前,高质量的硬质合金数据库并未公开发表且高度保密,这限制了计算模拟在集成计算材料工程中的应用.因此,建立拥有自主知识产权的硬质合金设计数据库(包括热力学、动力学、不同温度下材料的物理性能和力学性能等)和材料信息数据库是开展系统性、创新性硬质合金材料研究开发与应用的工作重点,将成为我国开发高端硬质合金的重要手段和创新知识的重要源泉.

| [1] | KEAR B H,MCCANDLISH L E. Nanostructured W-base materials synthesis processing and properties [J]. J Adv Mater,1993,25(1):11-19.( 1) 1) |

| [2] | EXNER H. Physical and chemical nature of cemented carbides [J]. Int Met Rev,1979,24(1):149-173.( 1) 1) |

| [3] | PRAKASH, LEO J. Application of fine grained tungsten carbide based cemented carbides [J]. Int J Refract Met Hard Mater,1995,13(5):257-264.( 1) 1) |

| [4] | UPADHYAYA G S. Materials science of cemented carbides-an overview [J]. Mater Des,2001,22(6):483-489.( 1) 1) |

| [5] | LISOVSKY, ANATOLII F. New grades of hardmetals for a rock cutting tools [J]. Powder Metall Met Ceram,2002,41(7-8):430-435.( 1) 1) |

| [6] | SPRIGGS, GEOFFREY E. A history of finegrained hardmetal [J]. Int J Refract Met Hard Mater,1995,13(5):241-255.( 1) 1) |

| [7] | 陆远明,张超凡,彭日登. 国外硬质合金 [M]. 北京:冶金工业出版社,1975.( 2) 2) |

| [8] | 肖逸锋. WC-Co梯度硬质合金的设计、制备及其性能研究[D]. 湖南:中南大学博士论文,2008.( 1) 1) |

| [9] | 李沐山. 20世纪90年代世界硬质合金材料技术进展 [M]. 株洲:《硬质合金》编辑部,2004.( 1) 1) |

| [10] | 王栋,王云志. 集成计算材料工程在钛合金微观结构设计中应用的进展 [J]. 中国材料进展,2015,31(4):282-288.WANG Dong, WANG Yunzhi. Progress in ICME Approach to design of novel microstructures for ti-alloys [J]. MATERIALS CHINA,2015,31(4):282-288.( 2) 2) |

| [11] | 张瑞杰,曲选辉. 集成计算材料工程及其在铸件开发过程中的应用 [R]. 中国材料研讨会,2011.ZHANG Ruijie,QU Xuanhui. Integrated Computational Materials Engineering and its application on the process of casting development [R]. The seminar of chinese metarials,2011.( 2) 2) |

| [12] | 李德群. 集成计算材料工程在注射成型领域的应用 [J]. 模具工业,2015,41(5):1-6.LI Dequn. Application of integrated computational materials engineering in the field of injection moulding [J]. Die & Mould Industry,2015,41(5):1-6.( 1) 1) |

| [13] | 杜勇,彭英彪,张伟彬,等. 硬质合金和耐磨涂层的热力学数据库及集成计算材料工程 [R]. 中国化学会第十七届全国化学热力学和热分析学术会议,2014.DU Yong,PENG Yingbiao,ZHANG Weibin, et al. The thermodynamic database and integrated computational materials engineering of cemented carbides and wear-resistant coating [R]. Chinese chemical society the 17th national conference on chemical thermodynamics and thermal analysis,2014.( 1) 1) |

| [14] | STEINBACH Ingo, ZHANG Lijun, PLAPP Mathis. Phase-field model with finite interface dissipation [J]. Acta Mater,2012,60:2689-2701.( 2) 2) |

| [15] | GARCIA José. Investigations on kinetics of formation of fcc-free surface layers on cemented carbides with Fe-Ni-Co binders [J]. Int J Refract Met Hard Mater,2011,29:306-311.( 3) 3) |

| [16] | JOHANSSON Sven A E , PETISME Martin V G , WAHNSTROEM Goeran. A computational study of special grain boundaries in WC-Co cemented carbides [J]. Comp Mater Sci,2015,98:345-353.( 1) 1) |

| [17] | JOHANSSON S A E, WAHNSTROEM G. A computational study of thin cubic carbide films in WC/Co interfaces [J]. Acta Mater,2011,59(1):171-181.( 1) 1) |

| [18] | CHRISTENSEN M, WAHNSTROEM G, LAY S, et al. Morphology of WC grains in WC-Co alloys: theoretical determination of grain shape [J]. Acta Mater,2007,55(5):1515-1521.( 1) 1) |

| [19] | LAY S, ALLIBERT C H, CHRISTENSEN M, et al. Morphology of WC grains in WC-Co alloys [J]. Mater Sci Eng A,2008,486(1-2):253-261.( 1) 1) |

| [20] | OESTBERG Gustaf, BUSS Katharina, CHRISTENSEN Mikael, et al. Mechanisms of plastic deformation of WC-Co and Ti(C, N)-WC-Co [J]. Int J Refract Met Hard Mater,2006,24(1-2):135-144.( 1) 1) |

| [21] | CHRISTENSEN Mikael, WAHNSTROM Goran. Effects of cobalt intergranular segregation on interface energetics in WC-Co [J]. Acta Mater,2004,52(8):2199-2207.( 1) 1) |

| [22] | CHRISTENSEN Mikael, WAHNSTROM Goran, ALLIBERT Colette, et al. Quantitative analysis of WC grain shape in sintered WC-Co cemented carbides [J]. Phys Rev Lett,2005,94(6):066105.( 1) 1) |

| [23] | LAY S, THIBAULT J, HAMAR-THIBAULT S. Structure and role of the interfacial layers in VC-rich WC-Co cermets [J]. Philos Mag,2003,83(10):1175-1190.( 1) 1) |

| [24] | JOHANSSON S A E, WAHNSTROEM G. First-principles study of an interfacial phase diagram in the V-doped WC-Co system [J]. Phys Rev B,2012,86(3):035403.( 1) 1) |

| [25] | EKROTH Malin, FRISK Karin, JANSSON Bo, et al. Development of a thermodynamic database for cemented carbides for design and processing simulations [J]. Metall Mater Trans B,2000,31B(4):615-619.( 3) 3) |

| [26] | EKROTH M, FRYKHOLM R, LINDHOLM M, et al. Gradient zones in WC-Ti(C,N)-Co-based cemented carbides: experimental study and computer simulations [J]. Acta Mater,2000,48(9):2177-2185.( 2) 2) |

| [27] | FRISK Karin, DURNITRESCU Lucia, EKROTH Malin, et al. Development of a database for cemented carbides: thermodynamic modeling and experiments [J]. J Phase Equilib,2001,22(6):645-655.( 1) 1) |

| [28] | FRYKHOLM R,ANDREN H O. Development of the microstructure during gradient sintering of a cemented carbide [J]. Mater Chem Phys,2001,67(1-3):203-208.( 1) 1) |

| [29] | FRYKHOLM R, EKROTH M, JANSSON B, et al. A new labyrinth factor for modelling the effect of binder volume fraction on gradient sintering of cemented carbides [J]. Acta Mater,2003,51(4):1115-1121.( 1) 1) |

| [30] | PENG Yingbiao, DU Yong, ZHOU Peng, et al. CSUTDCC1-A thermodynamic database for multicomponent cemented carbides [J]. Int J Refrac Met Hard Mater,2014,42:57-70.( 6) 6) |

| [31] | ZHANG Weibin,DU Yong,CHEN Weimin,et al. CSUDDCC1-A diffusion database for multicomponent cemented carbides [J]. Int J Refract Met Hard Mater,2014,43:164-180.( 4) 4) |

| [32] | CHEN Longqing. Phase-field models for microstructure evolution [J]. Annu Rev Mater Res,2002,32(1):113-140.( 1) 1) |

| [33] | STEINBACH Ingo. Phase-field models in materials science [J]. Modell Simul Mater Sci Eng,2009,17(7):073001.( 1) 1) |

| [34] | MARKSTROEM Andreas, SUNDMAN Bo, FRISK Karin. A revised thermodynamic description of the Co-W-C system [J]. J Phase Equilib Diffus,2005,26(2):152-160.( 1) 1) |

| [35] | FRISK Karin,BRATBERG Johan, MARKSTROEM Andreas. Thermodynamic modelling of the M6C carbide in cemented carbides and high-speed steel [J]. CALPHAD,2005,29:91-96.( 1) 1) |

| [36] | 胡赓祥,蔡珣. 材料科学基础 [M]. 上海:上海交通大学出版社,2000.( 1) 1) |

| [37] | ANDERSSON Jan-Olof,AAGREN John. Models for numerical treatment of multicomponent diffusion in simple phase [J]. J Appl Phys,1992,72(4):1350-1355.( 1) 1) |

| [38] | JONSSON Bo. Assessment of the mobility of carbon in fcc carbon-chromium-iron-nickel alloys [J]. Z Metallkd,1994,85(7):502-509.( 1) 1) |

| [39] | REDLICH Otto,KISTER A T. The algebraic representation of thermodynamic properties and the classification of solutions [J]. Ind Eng Chem,1948,40(2):345-348.( 1) 1) |

| [40] | CHEN Weimin,ZHANG Lijun,LIU Dandan,et al. Diffusivities and atomic mobilities of Sn-Bi and Sn-Pb melts [J]. J Electron Mater,2013,42:1158-1170.( 2) 2) |

| [41] | OSUNG Seo,SHINHOO Kang,ENRIQUE J. Lavernia. Growth Inhibition of Nano WC particles in WC-Co Alloys during Liquid-Phase Sintering [J]. Mater Trans,2003,44(11):2339-2345.( 2) 2) |

| [42] | 曹东甲,塔娜,杜勇,等. 基于相场模拟对镍基高温合金制备工艺优化及设计 [J]. 中国材料进展,2015,34(1):50-63.CAO Dongjia,TA Na,DU Yong,et al. Optimization and design of preparation process for Ni-based superalloys based on the phase-field simulation [J]. Rare Metals Letters,2003,44(11):2339-2345.( 1) 1) |

| [43] | ZHANG Lijun,STEINBACH Ingo. Phase-field model with finite interface dissipation: extension to multi-component multi-phase alloys [J]. Acta Mater,2012,60:2702-2710.( 1) 1) |

| [44] | HABRIOUX A,SURBL S,BERGER P,et al. Nuclear microanalysis of lithium dispersion in LiFePO4 based cathode materials for Li-ion batteries [J]. Nucl Instrum Meth B,2012,290:13-18.( 1) 1) |

| [45] | 陈松,管伟明,张昆华,等. 有限元方法在贵金属材料学中的应用 [J]. 贵金属,2007,28(1):18-22.CHEN Song,GUANG Weiming,ZHANG Kunhua,et al. Application of finite element method in precious metals materials science[J]. Precious Metals,2007,28(1):18-22.( 1) 1) |

| [46] | SADOWSKI T,NOWICKI T. Numerical investigation of local mechanical properties of WC/Co composite [J]. Comp Mater Sci,2008,43:235-241.( 1) 1) |

| [47] | KIM Chang-Soo. Microstructural-Mechanical Property Relationships in WC-Co composites[D]. PhD. thesis:Carnegie Mellon University,2004.( 1) 1) |

| [48] | 张光亮,谢文,黄文亮,等. WC 粒度分布对 WC-Co 硬质合金力学性能影响的模拟分析 [J]. 硬质合金,2013,30(1):1-7.ZHANG Guangliang,XIE Wen, HUANG Wenliang,et al. Numerical Investigation about influence of wc grain distribution on mechanical properties of wc-co cemented carbide[J]. Cemented Carbide,2013,30(1):1-7.( 1) 1) |

| [49] | LEE Kyong H,CHA Seung I,KIM Byung K,et al. Effect of WC/TiC grain size ratio on microstructure and mechanical properties of WC-TiC-Co cemented carbides [J]. Int J Refract Met Hard Mater,2006, 24(1):109-114.( 2) 2) |

| [50] | WEIDOW Jonathan,ZACKRISSON Jenni,JANSSON Bo,et al. Characterisation of WC-Co with cubic carbide additions [J]. Int J Refract Met Hard Mater,2009,27(2):244-248.( 1) 1) |

| [51] | MINGGARD K P,ROEBUCK B,MARSHALL J,et al. Some aspects of the structure of cobalt and nickel binder phases in hardmetals [J]. Acta Mater,2011,59:2277-2290.( 1) 1) |

| [52] | MINGARD K P,JONES H G,GEE M G,et al. In situ observation of crack growth in a WC-Co hardmetal and characterisation of crack growth morphologies by EBSD [J]. Int J Refract Met Hard Mater,2013,36:136-142.( 1) 1) |

| [53] | 李会会,易丹青,高跃红,等. WC-Co 硬质合金冲击疲劳行为的研究 [J]. 硬质合金,2015,32(1):9-18.LI Huihui,YI Danqing,GAO Yuehong,et al. Impact Fatigue behavior of WC-Co cemented carbide [J]. Cemented Carbide,2015,32(1):9-18.( 1) 1) |

| [54] | 王瑶,宋晓艳,刘雪梅,等. 氧化-还原碳化法回收再生高性能硬质合金的研究 [J]. 稀有金属材料与工程,2014,43(12):3172-3176.WANG Yao,SONG Xiaoyan,LIU Xuemei,et al. Recycling of cemented carbides by oxidation and reduction-carbonization reactions and preparation of high performance hard metals [J]. Rare Metal Materials and Engineering,2014,43(12):3172-3176.( 1) 1) |

| [55] | 张立,吴冲浒,陈述,等. 晶粒生长抑制剂在硬质合金中的微观行为 [J]. 粉末冶金材料科学与工程,2010,15(6):667-673.ZHANG Li,WU Chonghu,CHEN Shu,et al. Micro-behaviors of grain growth inhibitors in cemented carbides [J]. Materials Science and Engineering of Powder Metallurgy,2010,15(6):667-673.( 1) 1) |

| [56] | DELANOË A,BACIA M,PAUTY E,et al. Cr-rich layer at the WC/Co interface in Cr-doped WC-Co cermets: segregation or metastable carbide? [J] J Cryst Growth,2004,270(1):219-227.( 1) 1) |

| [57] | JAROENWORALUCK A,YAMAMOTO T,IKUHARA Y,et al. Segregation of vanadium at the WC/Co interface in VC-doped WC-Co [J]. J Mater Res,1998,13(9):2450-2452.( 1) 1) |

| [58] | LAY Sabine,LOUBRADOU Marc,SCHUBERT Wolf-dieter. Structural analysis on planar defects formed in WC platelets in Ti-doped WC-Co [J]. J Am Ceram Soc,2006,89(10):3229-3234.( 1) 1) |

| [59] | DELANOË Aurélie,LAY Sabine. Evolution of the WC grain shape in WC-Co alloys during sintering: Cumulated effect of the Cr addition and of the C content [J]. Int J Refract Met Hard Mater,2009,27(2):189-197.( 1) 1) |

| [60] | LAY S,HAMAR-THIBAULT S,LACKNER A. Location of VC in VC, Cr3C2 codoped WC-Co cermets by HREM and EELS [J]. Int J Refract Met Hard Mater,2002,20(1):61-69.( 1) 1) |

| [61] | KAWAKAMI Masaru,TERADA Osamu,HAYASHI Koji. Effect of sintering cooling rate on V segregation amount at WC/Co interface in VC-doped WC-Co fine-grained hardmetal [J]. 粉体および粉末冶金,2004,51(8):576-585.( 1) 1) |

| [62] | WEIDOW Jonathan,ANDRN Hans-Olof. Grain and phase boundary segregation in WC-Co with small V, Cr or Mn additions [J]. Acta Mater,2010,58(11):3888-3894.( 1) 1) |

| [63] | 刘寿荣. WC-Co(Ni, Fe) 硬质合金比磁饱和的标记、单位和换算 [J]. 理化检验(物理分册),2010,46(7):427-431.LIU Shourong. Symbol, unit and conversion for specific magnetic saturation of WC-Co(Ni,Fe) cemented carbides[J].Physical Testing and Chemical Analysis Part A:Physical Testing,2010,46(7):427-431.( 1) 1) |

| [64] | 王兴林. 关于纯Ni、纯Co及WC-Co硬质合金比饱和磁化强度值的讨论 [J]. 稀有金属与硬质合金,2008,25(1):54-57.WANG Xinglin. Dissusion on specific saturated magnetization strength of pure Ni, Co and WC-Co cemented Carbide [J]. Rare Metals and Cemented Carbides,2008,25(1):54-57.( 1) 1) |

| [65] | Thermo-Calc Software.CCT Cemented Carbides Database [EB/OL].http://www.thermocalc.com/media/5994/dbd_ccc1-2.pdf.( 1) 1) |

| [66] | LIU Yong,WANG Hai Bing,LONG Zheng Yi,et al. Microstructural evolution and mechanical behaviors of graded cemented carbides [J]. Mater Sci Eng A,2006,426:346-354.( 1) 1) |

| [67] | SAITO Hiroyuki,IWABUCHI Akira,SHIMIZU Tomoharu. Effects of Co content and WC grain size on wear of WC cemented carbide [J]. Wear,2006,261(2):126-132.( 1) 1) |

| [68] | LONG Jianzhan,LI Ning,ZHENG Lixuan. Structure and performance of ultra fine cemented carbides WC-10Co-0.8(Cr3C2/TaC) [J]. Cemented Carbide,2006,23(2):88-91.( 1) 1) |

| [69] | LI Jiongyi,CAO Shunhua,LIN Xinping. Grain growth inhibitor in cemented carbides [J]. Cemented Carbide,2004,32(3):56-60.( 1) 1) |

| [70] | ZHANG Chongcai,YANG Wei. Influence of TaC on the performance of high titanium submicron W-Ti-Co cemented carbide [J]. Powder Metallurgy Technology,2014,32(1):14-22.( 1) 1) |

| [71] | NA Li,WEIBIN Zhang,YONG Du,et al. A new approach to control the segregation of (Ta,W)C cubic phase in ultrafine WC-10Co-0.5Ta cemented carbides [J]. Scripta Mater,2015,100:48-50.( 4) 4) |

| [72] | LI Na, ZHANG Weibing, DU Yong.Effect of the cubic phase distribution on ultrafine WC-10Co-0.5Cr-xTa cemented carbide [J]. J Am Cream Soc ,2016,99(3) :1047-1054.( 3) 3) |

| [73] | KONYASHIN I Y. Improvements in reliability and serviceability of cemented carbides with wear-resistant coatings [J]. Mater Sci Eng A,1997,230:213-220.( 1) 1) |

| [74] | KONYASHIN I Y. PVD/CVD technology for coating cemented carbides [J]. Surf Coat Technol,1995,71:277-283.( 1) 1) |

| [75] | KNOTEK O,LOFFLER F,KRAMER G. Cutting performance of multicomponent and multilayer coatings on cemented carbides [J]. Int J Refract Met Hard Mater,1996,14:195-202.( 1) 1) |

| [76] | NARASIMHAN Krishnan,PRASAD Boppana S, BHAT Deepak G. Development of a graded TiCN coating for cemented carbide cutting tools-a design approach [J]. Wear,1995,188:123-129.( 1) 1) |

| [77] | 张武装,刘咏,贺跃辉,等. 涂层梯度硬质合金的研究进展[J]. 功能材料,2006,10(37):1531-1534.ZHANG Wuzhuang,LIU Yong,HE Yuezui,et al. Research and development of coated of gradient cemented carbides [J]. Journal of Functional Materials,2006,10(37):1531-1534.( 1) 1) |

| [78] | CHIEN H,DIAZ-JIMENEZ C,S Rohrer G,et al. The in fluence of residual thermal stresses on the mechanical properties of multilayer α-Al2O3/TiCxN1-x coatings on WC/Co cutting tools [J]. Surf Coat Technol,2013,215:119-126.( 1) 1) |

| [79] | 张武装,刘咏,贺跃辉,等. 具有梯度结构的涂层硬质合金刀片[J]. 中国有色金属学报,2005,15(5):757-762.ZHUANG Wuzhuang,LIU Yong,HE Yuehui,et al. Coated cemented carbide with gradient structure [J]. The Chinese Journal of Nonferrous Metals,2005,15(5):757-762. ( 1) 1) |

| [80] | CHEN L M,LENGAUER W,ETTMAYER P,et al. Advances in modern nitrogen-containing hardmetals and cermets [J]. Int J Refract Met Hard Mater,2000,18:153-161.( 1) 1) |

| [81] | ROSSO M,PORTO G,GEMINIANI A. Studies of graded cemented carbides components [J]. Int J Refract Met Hard Mater,1999,17:187-192.( 1) 1) |

| [82] | FRYKHOLM R,ANDRN H-O. Development of the microstructure during gradient sintering of a cemented carbide [J]. Mater Chem Phys,2001,67:203-208.( 1) 1) |

| [83] | 尹飞,陈康华,王社权. 基体的梯度结构对涂层硬质合金性能的影响[J]. 中南大学学报(自然科学版),2005,36(5):776-779.YIN Fei,CHEN Kanghua,WANG Shequan. Influences of functionally graded structure of substrate on performance of coated cemented carbide [J]. Journal of Central South University(Science and Technology),2005,36(5):776-779.( 1) 1) |

| [84] | 王社权. 涂层硬质合金梯度结构的形成及其对性能的影响[D]. 湖南:中南大学博士论文,2010.( 1) 1) |

| [85] | LENGAUER W,DREYER K. Tailoring hardness and toughness gradients in functional gradient hardmetals (FGHMs) [J]. Int J Refract Met Hard Mater,2006,24(1):155-161.( 1) 1) |

| [86] | KÖNIGSHOFER R,EDER Alexande,LENGAUER Walter,et al. Growth of the graded zone and its impact on cutting performance in high-pressure nitrogen modified functionally gradient hardmetals [J]. J Alloys Compd,2004,366(1):228-232.( 1) 1) |

| [87] | ZHANG Weibing, DU Yong, PENG Yingbiao. Effect of TaC and NbC addition on the microstructure and hardness in graded cemented carbides: Simulations and experiments [J]. Ceram Int, 2016, 42(1), 428-435.( 7) 7) |

| [88] | GURLAND J. A structural approach to the yield strength of two-phase alloys with coarse microstructures [J]. Mater Sci Eng,1979,40(1):59-71.( 1) 1) |

| [89] | LEE H C,GURLAND J. Hardness and deformation of cemented tungsten carbide [J]. Mater Sci Eng,1978,33(1):125-133.( 1) 1) |

| [90] | XU Zhihui,GREN John. A modified hardness model for WC-Co cemented carbides [J]. Mater Sci Eng, A,2004,386(1):262-268.( 2) 2) |

| [91] | MAKHELE-LEKALA L,LUYCKX S,NABARRO F R N. Semi-empirical relationship between the hardness, grain size and mean free path of WC-Co [J]. Int J Refract Met Hard Mater,2001,19(4):245-249.( 1) 1) |

| [92] | ENGQVIST H,JACOBSON S,AXN N. A model for the hardness of cemented carbides [J]. Wear,2002,252(5):384-393.( 1) 1) |

| [93] | SHATOV A,PONOMAREV S,FIRSTOV S. Modeling the effect of flatter shape of WC crystals on the hardness of WC-Ni cemented carbides [J]. Int J Refract Met Hard Mater,2009,27(2):198-212.( 1) 1) |

| [94] | LUYCKX S,LOVE A. The dependence of the contiguity of WC on Co content and its independence from WC grain size in WC-Co alloys [J]. Int J Refract Met Hard Mater,2006,24(1):75-79.( 1) 1) |

| [95] | ENGQVIST H,UHRENIUS B. Determination of the average grain size of cemented carbides [J]. Int J Refract Met Hard Mater,2003,21(1):31-35.( 1) 1) |

| [96] | SUN Lan,JIA Chengchang,XIAN Min. A research on the grain growth of WC-Co cemented carbide [J]. Int J Refract Met Hard Mater,2007,25(2):121-124. ( 1) 1) |

| [97] | WANG H,WEI B. Thermophysical properties and structure of stable and metastable liquid cobalt [J]. Phys Lett, A,2010,374(8):1083-1087.( 1) 1) |

| [98] | LARSSON C,ODN M. Hardness profile measurements in functionally graded WC-Co composites [J]. Mater Sci Eng, A,2004,382(1):141-149.( 1) 1) |

| [99] | FANG Zhigang,GRIFFO Anthony,WHITE Brian,et al. Fracture resistant super hard materials and hardmetals composite with functionally designed microstructure [J]. Int J Refract Met Hard Mater,2001,19:453-459.( 1) 1) |

| [100] | FANG Zhigang,LOCKWOOD Greg,GRIFFO Anthony. A dual composite of WC-Co [J]. Metall Mater Trans A,1999,30A:3231-3238.( 1) 1) |

| [101] | WATTS Jeremy,HILMAS Greg. Processing and indentation behavior of functionally designed cellular cemented carbides produced by coextrusion [J]. Int J Refract Met Hard Mater,2006,24:229-235.( 1) 1) |

| [102] | LANDWEHR Sean E,HILMAS Gregory E, GRIFFO Anthony. Strength of functionally designed cellular cemented carbides produced by coextrusion [J]. J Mater Sci,2006,41:8367-8371.( 1) 1) |

| [103] | 张颢.网状结构硬质合金及其制备方法:CN101787479A[P].2010.( 1) 1) |

| [104] | GERMAN Randall M. Liquid Phase Sintering [M]. New York:Springer-Verlag,1985.( 1) 1) |

| [105] | FAN Peng,ESO Oladapo O,FANG Zhigang,et al. Effect of WC partical size on Co distribution in liquid-phase-sintered functionally graded WC-Co composite [J]. Int J Refract Met Hard Mater,2008,26:98-105.( 1) 1) |

| [106] | FAN Peng,GUO Jun,FANG Zhigang,et al. Effects of liquid-phase composition on its migration during liquid-phase sintering of cemented carbide [J]. Mater Sci Eng,2009,40A:1195-2006.( 1) 1) |

| [107] | FAN Peng,FANG Zhigang,SOHN H Y. Mathematical modeling of liquid phase migration in solid-liquid mixtures: application to the sintering of functionally graded WC-Co composites [J]. Acta Mater,2007,55:3111-3119.( 1) 1) |

| [108] | CHEN Weiming,ZHANG Lijun,DU Yong,et al. Viscosity and diffusivity in melts: from unary to multicomponent systems [J]. Philo Mag,2014,94:1552-1577.( 1) 1) |

| [109] | CHENG Kaiming. Application of CALPHAD approach in simulation of liquid phase migration of cellular cemented carbide [J]. Int J Refract Met Hard Mater ,2014,42:180-184.( 2) 2) |

| [110] | CHENG Kaiming. Phase-field simulation of liquid phase migration in the WC-Co system during liquid phase sintering [J]. Int J Mater Res,2016, DOI: 10.3139/146.111353.( 2) 2) |

2016, Vol. 24

2016, Vol. 24