铝合金焊丝是铝合金焊接必要的填充材料,对铝合金焊接结构的广泛应用具有重要影响[1],这些焊接结构的性能在基材一定的情况下,主要取决于焊接工艺和焊丝的合金成分与性能[2].其中,焊丝是影响焊缝金属成分、组织、液-固相线温度、近缝区母材的热裂性、焊缝的耐腐蚀性及力学性能的重要因素之一.铝合金焊丝内部的质量在很大程度上取决于母材铝合金的质量.

作为ER5356铝焊丝母材的5356铝合金,属于主要合金元素为Mg的 5XXX变形铝合金,其中Mg的质量分数为4.5%~5.5%.5356铝合金中的Mg元素及含Mg相具有较强的吸氢能力,使得铝合金液极易吸收环境中的氢,且溶解度极高.当合金凝固时,氢的溶解度将极速下降[3],从而将贮存于其中的过饱和氢释放,因合金冷却速度较快,氢来不及逸出而滞留在合金内部,形成分散性的气孔或表面气孔[4-5].另外,5356铝合金含有较多的杂质,有明显的成分偏析,不仅影响到焊丝的拉拔成型,使焊丝极易拉断,成材率下降,而且铝合金中的杂质在生产过程中能够进行传递,从而导致焊丝质量低劣[6].

目前,我国生产的铝合金焊丝质量极其不稳定,其中最为严重的是焊丝氢含量较高,在焊接熔融过程中大量吸氢,焊缝凝固过程中又来不及释放,导致焊缝中存在气孔,从而影响焊缝的力学性能及焊缝质量.稀土元素Ce被认为是一种既经济实惠又能够明显改善合金微观组织和力学性能的元素[7-9].

本文采用气泡浮游法,通过添加不同成分微量的稀土元素Ce,精炼制备出含不同含量Ce的5356铝合金,并对样品进行了力学性能测试(室温拉伸试验、硬度测试、密度测试),结合金相观察、XRD测试等手段分析了稀土元素Ce对5356铝合金组织性能的影响.

1 试 验试验使用的5356铝合金由河南郑州斯威特焊接有限公司生产,其化学成分见表 1.Ce的添加采用纯Ce,质量分数99.9%.

| 表 1 5356铝合金的化学成分(质量分数/%) |

试验设备为井式熔化炉(ZLQB-18) 、抛光机(M-2预磨抛光机)、金相显微镜(OULMPUS-BH-2型数字金相电子显微镜)、维氏硬度计(HVS-30数显维氏硬度计)、拉伸机(CMT4303电子万能试验机)、万分之一天平(ME104) .

合金中添加稀土元素Ce的质量分数分别为0.1%、0.4%、0.7%、1.0%.将原料按照这4种成分配好后在井式炉中进行熔炼.采用的熔炼温度为720 ℃,精炼温度为730 ℃,浇注温度为710 ℃.在熔炼过程中,通过向铝液中通入氩气的方法进行精炼,随着气泡的不断鼓出,铝液中的气体(主要是氢)以及氧化夹杂会不断地吸附在气泡上被带至铝液表面,从而达到净化的目的.熔炼过程中,在铝液表面按照0.3 kg/m2的标准加入JY-F2型覆盖剂,其主要成分为氯盐和氟盐,其流动性能好,能够在极短的时间内在铝液表面形成一层很薄的液体保护膜,减少铝液中氧化夹杂的形成,从而很好地提高铸造品质.浇注时模具温度控制在220 ℃.

将空冷的铸锭按照GB 6397—86标准加工出拉伸试样,进行拉伸试验.采用维氏硬度对硬度进行表征,每个样品的取样位置相同,均取至铸锭底部向上10 mm处,并且每个样品打10个点求其平均值.利用金相显微镜对样品的微观组织进行观察,采用X射线衍射仪对样品进行物相分析.

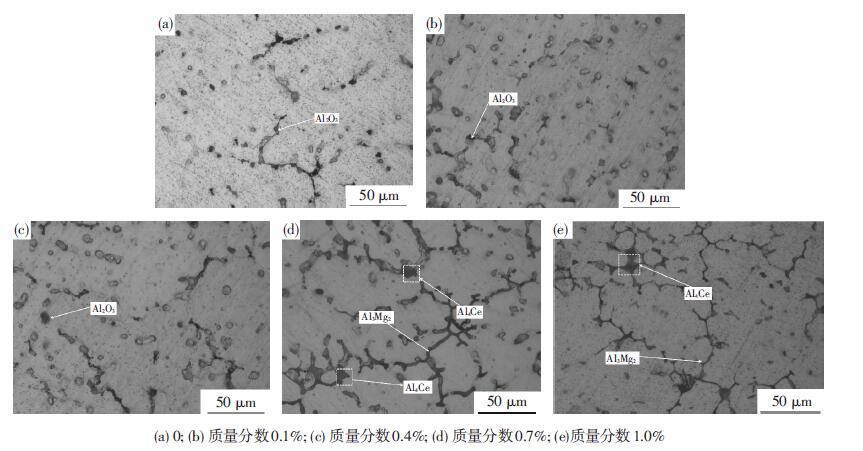

2 结 果 2.1 微观组织图 1为5356铝合金及添加了不同含量稀土元素Ce的合金的金相组织.通过对比可以看到,5356铝合金的晶粒尺寸在430~450 μm,随着稀土元素Ce添加量的增加,枝晶间距以及晶粒尺寸都在不断减小.当Ce的质量分数为0.1%时,其晶粒尺寸在5356铝合金基础上减小了53%,达到190~210 μm;添加质量分数0.4%的Ce时,晶粒尺寸进一步降低至120~140 μm;Ce的添加量继续增大至0.7%,其晶粒尺寸降低至50~70 μm.

|

图 1 添加不同含量Ce的5356铝合金低倍金相组织 |

然而,当Ce的添加量进一步增加时,其晶粒尺寸并没有明显的减小.由表 2可以看出,添加了Ce以后合金的枝晶间距在逐步减小.

| 表 2 5356铝合金及其添加不同含量合金元素后的枝晶间距 |

由图 1还可以发现,当Ce的质量分数达到0.7%时,在α-Al基体中分布了一些黑色斑点,如图 1(d)、(e)中的1-5.经过证实,这些黑色斑点物质的主要成分是Al-Mg-O[10],可以推断它们为Al2O3和MgO的氧化夹杂.

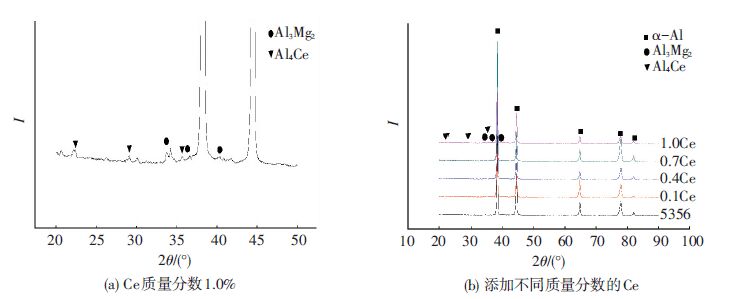

由图 2可以看到第二相Al3Mg2的形态和分布情况以及稀土元素Ce添加以后对第二相的影响.对各组分样品进行XRD分析发现,当Ce的质量分数在0.7%以上时,样品中出现了稀土相Al4Ce,如图 3所示.由图 2可以看出,Al3Mg2在合金中呈网状分布,且大部分分布在晶界处,还有颗粒状的分布在晶内.随着稀土元素添加量的增加,Al3Mg2在晶界处的分布变得稀薄,且连续性大大降低.但是,晶内弥散分布的颗粒状Al3Mg2虽然尺寸变得更加细小,但数量在逐渐增多.当Ce的质量分数达到0.4%时,Al3Mg2在晶界处的分布最为稀少,晶内的第二相颗粒尺寸也变得较小且数量较多.当Ce的质量分数继续增加达到0.7%时,晶界处分布的Al3Mg2开始变得连续,且有羽毛状的稀土相Al4Ce开始在晶界处分布,晶内分布的第二相数量也在逐渐减少.当Ce的质量分数达到1.0%时,第二相在晶界处呈网络状析出,而晶内第二相颗粒则基本消失.

|

图 2 添加不同含量Ce的5356铝合金高倍金相组织 |

|

图 3 5356合金及其添加Ce后的XRD谱图 |

5356铝合金以及加入了不同含量稀土元素Ce后的力学性能见表 3.

| 表 3 5356铝合金及其添加不同成分含量元素后的力学性能 |

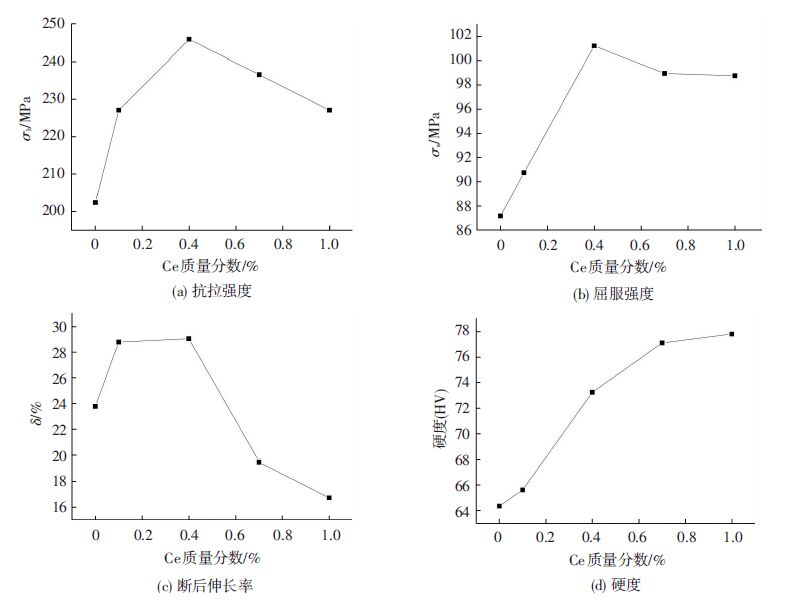

如图 4所示,当微量的稀土元素Ce加入到5356合金中时,抗拉强度(σb)、屈服强度(σs)以及断后伸长率(δ)均随稀土元素Ce含量的增加而变大.当Ce的质量分数达到0.4%时,样品的抗拉强度比未添加Ce的5356铝合金的抗拉强度202.35 MPa提高了21.5%,达到了245.8 MPa;屈服强度增幅达16.2%,达到101.24 MPa;当Ce的含量进一步增加时,样品的抗拉强度、屈服强度、断后伸长率开始下降.其中,以断后伸长率下降的最为明显,当质量分数达到0.7%时,样品的断后伸长率已经低于5356铝合金.当Ce的质量分数达到1.0%时,样品的抗拉强度、屈服强度、断后伸长率均处于最低值,但是,此时的抗拉强度和屈服强度仍然大于不添加Ce的5356合金.对于添加微量稀土元素Ce后硬度的变化,可以从图 4(d)中看到,样品的维氏硬度随着Ce质量分数的增加而变大,在达到1.0%时硬度达到最大的77.80 HV.

|

图 4 5356铝合金及其添加稀土元素Ce后的力学性能 |

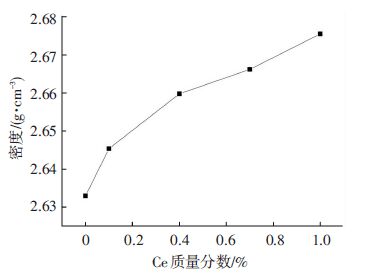

使用精确度为10-4的分析天平精确测量样品密度,计算得到的熔炼后样品密度见图 5.样品均通过气泡浮游法精炼制得,样品气孔及疏松现象得到了很好的控制,从图 5可以看出,随着稀土元素Ce添加量的增加,5356铝合金样品的密度也呈现上升趋势.微量元素的加入对于5356合金气孔致密度能起到改善的作用.因为铝合金液中的气体主要是H2,在凝固过程中又主要以气孔的形式存在于铸造铝合金中,可以推断本研究添加的各种元素对于降低5356合金中氢含量均起到了一定的作用.

|

图 5 5356铝合金及其添加稀土元素Ce后的密度 |

由图 5可以看出,当Ce质量分数为0.1%时,合金实测密度在未添加稀土的5356铝合金基础上提高了0.012 4 g/cm3,相对提高了0.47%;当稀土元素质量分数达到0.4%时,这一值提高到了1.02%,达到了2.659 8 g/cm3,在未添加Ce的5356铝合金基础上提高了0.026 8 g/cm3.随着稀土元素质量分数提高到0.7%和1.0%,实测密度相比较未添加稀土的合金分别提高了1.26%和1.61%.但是,考虑到稀土元素Ce的添加量在增加,经过计算,铝合金实测密度相比较前一组Ce添加量样品的提高量是一个先升高再降低的过程,添加稀土Ce的质量分数为0.4%时,能使5356铝合金的实测密度增加率达到最大值的0.54%.

3 结果分析在5356铝合金中,α相是合金固溶体,其强度和韧性相对较高,而共晶组织中的β项是硬脆相,它的存在使铸态铝合金的塑性和强度下降,伸长率降低,所以比较理想的微观组织是相对较多、细小、分布均匀的初晶α相,同时含有少量的共晶组织.当稀土元素Ce加入铝镁合金熔体后,由于中间合金中已预先形成了大量Al4Ce化合物,无需在熔体中反应生成,而且熔点较高的Al4Ce颗粒在铝合金液的高温作用下形成大量细小弥散的Al4Ce质点.Al4Ce 为体心正交晶系 (a=0.439 5 nm,b=1.302 5 nm,c=1.009 2 nm),熔点约1 250 ℃.Al为面心立方晶系(a=0.404 0 nm),熔点约660 ℃.Al4Ce和α-Al晶体结构相似晶格常数相应,故可作为α-Al 结晶时的异质晶核,使铝熔体中产生大量细小、均匀的晶粒,使其晶粒尺寸得以细化,从而改善其力学性能[11-15].同时,Al-Ce共晶反应生成的α-Al 也为铝镁合金中析出初生α-Al提供了结晶核心,促进了组织的细化.由图 1、图 2可知,当Ce质量分数为1.0%时,细化效果最为显著,但是与添加量为0.4%的组织对比,发现其晶界处的共晶组织Al3Mg2更加粗大、含量更多,从而导致力学性能下降.所以,实验结果显示,在添加质量分数0.4%Ce时对5356铝合金力学性能的改善最为显著.

铝及其合金在熔炼过程中往往存在着严重的吸氢现象.当液态铝凝固时,氢在铝中的溶解度急剧降低达95%,大部分氢将以分子形式析出.当熔体中氢含量比较高时,其过饱和的氢原子大部分会结合成氢分子从铸锭上方逸出,或残留在铸锭内形成气孔或疏松,少量氢会固溶在凝固的合金中[16-18].稀土元素Ce与氢有很大的亲和力,在铝熔体中与氢能生成稳定的弥散稀土氢化物,从而减少铝熔体中原子态和分子态的氢,起到所谓的固定氢的作用,以显著减少气孔.这也就解释了稀土元素Ce的添加对5356铝合金密度有所改善的原因.

4 结 论1) 稀土元素Ce对5356铝合金有细化晶粒的效果,且添加一定含量的Ce能够抑制共晶组织Al3Mg2的析出.当微量的稀土元素Ce加入到5356合金中时,其抗拉强度、断后伸长率、硬度等力学性能随着稀土元素Ce质量分数的增加而变大,但当质量分数大于0.4%时,5356铝合金的力学性能开始下降.当Ce质量分数为0.4%时,5356铝合金的力学性能最佳,其抗拉强度达到245.8 MPa,断后伸长率至29.05%,硬度为73.25 HV.

2) 稀土元素Ce能够与铝液中的氢结合形成弥散的氢化物,从而起到净化作用,降低铸锭中的气孔或疏松.5356铝合金的实际密度随着稀土元素Ce添加量的增加逐渐增大.排除了因Ce与5356铝合金密度不同而造成的误差的影响,当Ce的质量分数为0.4%时,5356铝合金的密度达到2.659 8 g/cm3,相对提高了0.67%,此时添加量的Ce对5356铝合金密度的增加最为显著.

| [1] |

黄敏, 刘铭, 张坤, 等. 铝及铝合金焊丝的研究与发展现状[J]. 有色金属加工, 2008, 37 (2) : 9 –12.

HUANG Min, LIU Ming, ZHANG Kun, et al. Status of research and development of aluminum and aluminum alloy welding wire[J]. Non-ferrous Metal Processing, 2008, 37 (2) : 9 –12.

( 0) 0)

|

| [2] |

卫晏华, 尹志民. 铁路列车车辆用大型铝合金型材焊丝的选用与生产[J]. 有色金属加工, 2005, 34 (4) : 21 –24.

WEI Yanhua, YIN Zhimin. Train car with a large choice of aluminum alloy wire and Production[J]. Non-ferrous Metal Processing, 2005, 34 (4) : 21 –24.

( 0) 0)

|

| [3] |

罗启全. 铝合金熔炼与铸造. 广州: 广东科技出版社, 2002 : 46 .

( 0) 0)

|

| [4] |

LIU Yang, DAI Yongbing, WANG Jun, et al. Structure of liquid aluminum and hydrogen absorption[J]. Journal of Wuhan University of Technology(Materials Science Edition), 2011, 26 (1) : 93 –97.

DOI: 10.1007/s11595-011-0175-7 ( 0) 0)

|

| [5] |

QI Jingang, WANG Jianzhong, WANG Bing, et al. Viscosity of liquid aluminum modified by electric pulse[J]. Int J Mod Phys B, 2009, 23 (6/7) : 869 –874.

( 0) 0)

|

| [6] |

刘红伟, 王法科, 马冰, 等. 铝合金焊丝的拉拔及刮削工艺研究[J]. 有色金属加工, 2011, 40 (1) : 36 –39.

LIU Hongwei, WANG Fake, MA Bing, et al. Drawing and scraping process of aluminum Alloy wire[J]. Non-ferrous Metal Processing, 2011, 40 (1) : 36 –39.

( 0) 0)

|

| [7] |

ZHU Shengmei, GIBSION M A, NIE J F, et al. Microstructural analysis of the creep resistance of die-cast Mg-4Al-2RE alloy[J]. Scripta Materialia, 2008, 58 (6) : 477 –480.

DOI: 10.1016/j.scriptamat.2007.10.041 ( 0) 0)

|

| [8] |

STANFORD N, ATWELL D, BEER A, et al. Effect of microalloying with rare-earth elements on the texture of extruded magnesium-based alloys[J]. Scripta Materialia, 2008, 59 (7) : 772 –775.

DOI: 10.1016/j.scriptamat.2008.06.008 ( 0) 0)

|

| [9] |

WU Yuemei, XIONG Ji, LAI Renming, et al. The microstructure evolution of an Al-Mg-Si-Mn-Cu-Ce alloy during homogenization[J]. Journal of Alloys & Compounds, 2009, 475 (1/2) : 332 –338.

( 0) 0)

|

| [10] |

纪艳卿. 焊丝用5356铝合金制备工艺的研究[D].哈尔滨:哈尔滨工业大学,2010.

http://cdmd.cnki.com.cn/article/cdmd-10213-1011260880.htm ( 0) 0)

|

| [11] |

ARAVAMUDHAN RAMAN. Users of rare earth metals and alloys in metallurgy,part Ⅱ. New York: Cadmic Press, 2003 : 16 .

( 0) 0)

|

| [12] |

FAN Yu, WU Guohua, ZHAI Chunquan. Influence of cerium on the microstructure, mechanical properties and corrosion resistance of magnesium alloy[J]. Materials Science & Engineering A, 2006, 433 (1/2) : 208 –215.

( 0) 0)

|

| [13] |

AGUIRRE DE E, TORRE LA, PEREZ-BUSTAMANTE R, et al. Mechanical properties of the A356 aluminum alloy modified with La/Ce[J]. Journal of Rare Earths, 2013, 8 (8) : 811 –816.

( 0) 0)

|

| [14] |

CHAUBEY A K, SCUDINO S, PRASHANTH K G, et al. Microstructure and mechanical properties of Mg-Al-based alloy modified with cerium[J]. Materials Science & Engineering A, 2015, 625 : 46 –49.

( 0) 0)

|

| [15] |

ZHANG Jinghuai, LENG Zhe, LIU Shujuan, et al. Structure stability and mechanical properties of Mg-Al-based alloy modified with Y-rich and Ce-rich misch metals[J]. Journal of Alloys & Compounds, 2011, 509 (20) : L187 –L193.

( 0) 0)

|

| [16] |

刘国金. 铝熔体中的气体及夹杂[J]. 有色金属加工, 2002, 31 (2) : 30 –34.

LIU Guojin. Gas and inclusions in aluminum melt[J]. Non-ferrous Metal Processing, 2002, 31 (2) : 30 –34.

( 0) 0)

|

| [17] |

HEMPELMANN R. Diffusion of hydrogen in metal[J]. Journal of the Less Common Metals, 1984, 101 : 69 –96.

DOI: 10.1016/0022-5088(84)90088-2 ( 0) 0)

|

| [18] |

CARTER T J, CORNISH L A. Hydrogen in metals[J]. Engineering Failure Analysis, 2001, 8 (2) : 113 –121.

DOI: 10.1016/S1350-6307(99)00040-0 ( 0) 0)

|

2016, Vol. 24

2016, Vol. 24