2. 先进焊接与连接国家重点实验室(哈尔滨工业大学),哈尔滨 150001

2. State Key Laboratory of Advanced Welding and Joining(Harbin Institute of Technology), Harbin 150001, China

随着植入式医疗技术的快速发展,工业纯钛(CP-Ti Grade 1)成为制作心脏起搏器等可植入医疗器件的重要材料[1].由于植入式医疗器的尺寸小,并且在人体内工作,因此,需要对植入式器件进行高可靠封装,并且要求采用高可靠的封接工艺[2-3].目前,对于植入式器件(心脏起搏器)电池外壳封焊工艺国内已掌握,并达到国际先进水平;而对于电解液注入后的微孔封焊,在国内外仍是个难题[4-6].目前的处理办法是,电解液注入后锡封焊该微孔,最后再激光封焊盖片,对锡封焊口进行保护.但这种保护性封焊可靠性不高,电解液泄露可能导致电池内电解液量减少,影响电池寿命,且锡焊封孔会造成松香的污染.另外,二次封焊会增加电池的体积与质量[7-12].综合以上问题,心脏起搏器的主要制造厂商Medtronics公司已开始研究电解液注入后直接对微孔进行激光封焊.研究资料表明,微孔的激光封焊技术目前还存在许多基础性问题,例如,为获得高可靠性的封接接头,需深入研究封孔工艺、封接过程、封接机理以及接头性能等[13-14].

本文采用低功率脉冲激光对微孔封接技术进行初步探索,研究激光功率对CP-Ti封孔成形及接头性能的影响规律,进而为激光封孔技术提供理论依据.

1 实验实验采用直径38.20 mm、厚0.40 mm的工业纯钛(CP-Ti Grade 1)薄片,其化学成分见表 1.

| 表 1 试验用CP-Ti Grade 1的化学成分(质量分数/%) Table 1 Composition of CP-Ti Grade 1 (mass fraction/%) |

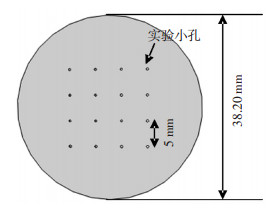

CP-Ti表面光滑,且每个材料中打有16个均匀分布的直径100 μm的小孔,相邻微孔间的距离为5 mm,结构如图 1所示.焊前酸洗材料表面去除氧化膜,再用丙酮清洗材料去除杂质,焊接过程采用氩气进行保护.

|

图 1 带有16个测试孔的纯钛薄片示意图 Figure 1 Schematic of Ti disc with 16 test holes |

试验设备采用Sisma公司生产的SL80型平均功率为80 W的Nd:YAG激光焊接设备,在可控参数中,激光功率百分比P为平均输出功率的百分比,可调范围为0~30%;脉冲宽度T可调范围为0.3~9.9 ms;脉冲频率F可调范围为0~15 Hz.

试验过程中采用单脉冲波形,根据前期实验研究结果,固定脉冲宽度为6.0 ms、光斑直径为0.3 mm,试验为单点封焊,不采用激光频率.试验所用激光功率如表 2所示.

| 表 2 试验所用激光功率 Table 2 Laser power of experiment |

焊后以金属填充微孔的饱和程度评定封孔质量,采用扫描电镜观察焊后封孔接头表面形貌,沿焊缝中心分开截取试样并制备金相,采用2%mL HF+3%mL HNO3+95%mL H2O腐蚀焊缝及部分母材,采用WT-401MVD型显微硬度计测量焊缝截面显微硬度,采用Carl Zeiss Jena金相显微镜观察焊缝横截面形貌和微观组织结构.

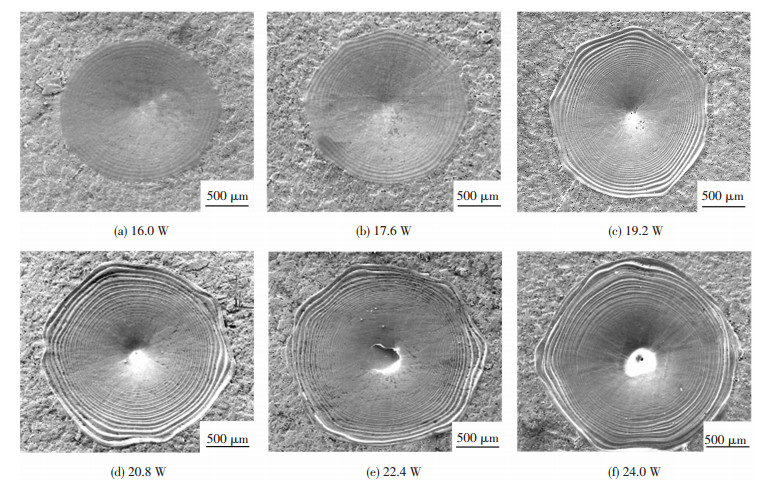

2 结果与分析 2.1 激光功率对封孔表面成形的影响图 2所示为不同激光功率时焊缝表面的宏观形貌,从整体上看,焊缝表面成形的大小随激光功率增大而增大,焊缝表面无氧化,且呈银光色.

|

图 2 不同激光功率时焊缝正表面的整体形貌 Figure 2 Overall appearance of weld front surface at different laser powers |

从图 2可以看出:在激光的作用下,熔化的金属从中心以波浪形式向周围扩展,金属凝固后形成明显的波浪纹;当激光功率较小时,有效的激光能量作用于纯钛表面,微孔靠周围熔化的金属填充,形成热导型封接,由于凝固收缩在焊缝表面中心形成较小的凹陷;随着激光功率的增大,能量密度增大,金属表面被聚焦光斑加热到一定温度并发生汽化,在蒸汽反冲力作用下,形成匙孔型封接.

图 3所示为对应图 2焊缝的反面.从图 3可见,CP-Ti反面微孔随着激光功率的增大而逐渐被封接且熔核逐渐增大,反面焊缝成形有明显的熔合线,激光功率增大时,背面飞溅较严重.

|

图 3 不同激光功率时焊缝反面的整体形貌 Figure 3 Overall appearance of weld rear surface at different laser powers |

由图 2和图 3可见:焊缝正面的波浪纹和反面的熔核直径随着激光功率的增大逐渐增大,当激光功率为19.2 W时,背面微孔完全被封接,且熔合线基本与微孔周边重合;在脉冲宽度不变的条件下,增加激光功率相应的单位脉冲能量增加,使得激光峰值功率增加;而激光峰值功率密度与激光峰值功率成正比,增加激光功率最终导致焊缝表面峰值功率密度增大,表面温度在极短的时间内升高到沸点,使熔化的金属在表面张力、自身重力以及气化产生的金属蒸汽压力下将其向熔池四周及底部挤压,从而封接微孔;当能量过大时,底部母材也随之熔化,出现较严重的金属飞溅现象.

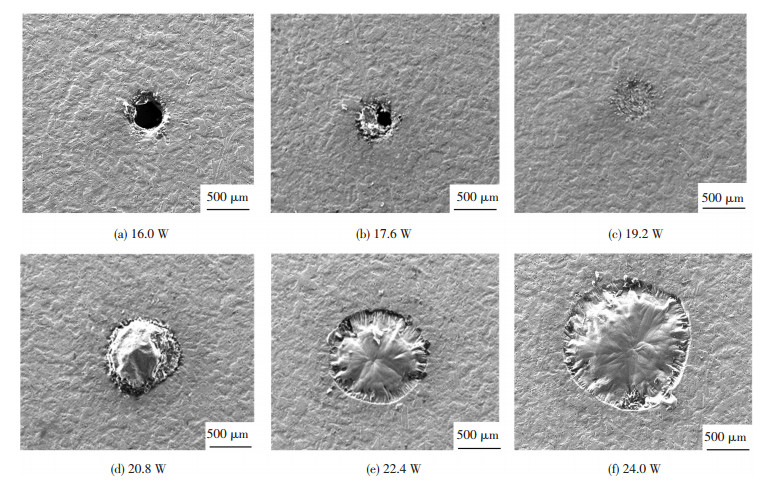

2.2 激光功率对焊缝截面形貌的影响不同激光功率时的点焊焊缝横截面形貌如图 4所示.P小于16.0 W时,未封接微孔;P为19.2 W时,微孔完全封接且达到饱和状态;P为22.4 W时,焊缝成形较好,但上下表面出现较小的凹陷;P大于24.0 W时,焊缝有明显凹陷,且熔池出现烧蚀现象.

|

图 4 不同激光功率时焊缝的横截面形貌 Figure 4 Cross section morphologies of weld at different laser powers |

综上可知,当激光功率增大到一定值时,材料表面升温加快,周围熔化的母材金属增多,激光光束对焊缝表面的冲击力较小,可使微孔完全封接;当激光功率继续增大时,光束对熔池表面的冲击力增大,熔池的表面张力以及凝固过程中的收缩力相互作用使得封接的微孔出现凹陷;当激光功率过大时,焊缝单位时间获得的能量增多,能量聚集的现象越严重,焊缝烧蚀现象越加明显.

2.3 激光功率对焊缝硬度的影响分别对激光功率为19.2、20.8和24.0 W的圆形焊缝上表面进行显微硬度测试,测试位置为以焊缝中心为圆心、1/2R(R为圆形焊缝半径)为半径的周长线,在周长线上等距离选取10个点测试.测试结果如表 3所示.

| 表 3 不同激光功率时焊缝表面显微硬度 Table 3 Microhardness of weld surface at different laser |

从表 3可以看出,随着激光功率的增大,焊缝表面显微硬度逐渐增大.从图 2分析可知,随着激光功率增大,激光对焊缝表面的冲击力以及蒸气反冲压力增大,焊缝表面波浪纹扩展速度加快,冷却后形成的波浪纹更加致密,且凸起的波浪纹更加明显.焊缝表面的反冲压力以及波浪纹的快速扩展起到动态晶粒细化的作用,而纯钛没有固溶和析出强化作用[15].因此,激光功率越大,焊缝表面动态晶粒细化越明显,使得焊缝表面硬度提高.

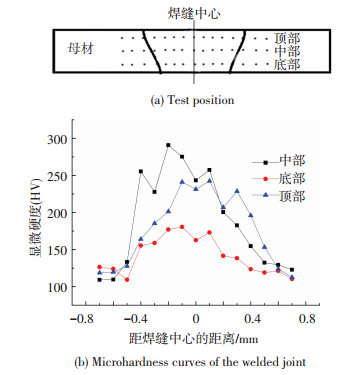

测试P为19.2 W时的焊缝截面硬度,测试位置如图 5(a)所示,测试结果如图 5(b)所示.根据各区域显微硬度及分布情况可知,焊缝和热影响区显微硬度明显高于母材,且焊缝的显微硬度最高,高于热影响区的显微硬度.图中焊缝中部的显微硬度明显高于焊缝的顶部和底部,其最大硬度为290 HV,焊缝底部的显微硬度最低.

|

图 5 焊缝显微硬度测试位置及值的分布 Figure 5 The test position of weld microhardness and the distribution of the value |

在激光封接微孔的过程中,周围熔化的母材在表面张力、光束冲击力以及自身的重力等作用下填充微孔形成焊缝,焊缝及热影响区的硬度与组织有直接关系,纯钛母材为均匀细小的α晶粒,而焊缝组织经过高温重熔后与母材有较大的不同,为各种不同形态的粗大α晶粒[16-18].由于钛的热容量大、电阻系数大、而热导率低,所以钛的焊接熔池具有更高的温度,焊缝中部区域在高温下的停留时间长,使晶粒产生复杂的变化[19].由于熔化的金属由上而下填充微孔,在金属凝固过程中焊缝底部区域凝固结晶速度最快,组织变化倾向最小,所以,硬度值最低.

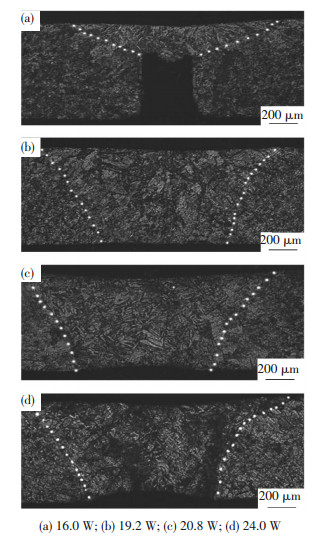

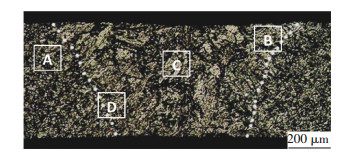

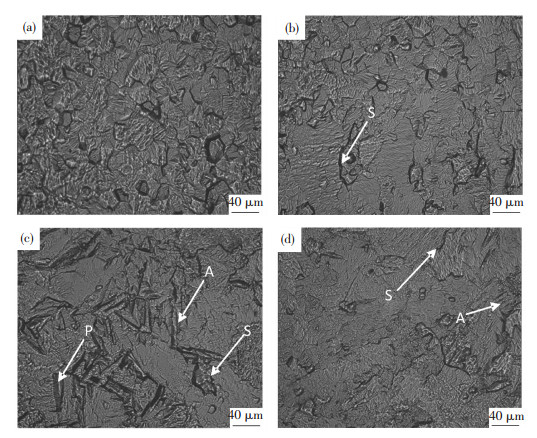

3.4 CP-Ti焊接接头的显微组织图 6和图 7所示分别为0.40 mm厚度CP-Ti激光焊接头的横截面宏观形貌、分区及各区域的显微组织.

|

图 6 焊接接头横截面宏观形貌及其分区 Figure 6 Cross section morphology and partitions of welded joint |

|

图 7 图 6中不同区域的显微组织 Figure 7 Microstructures of different zones in Fig.6: (a) Zone A; (b) Zone B; (c) Zone C; (d) Zone D |

图 7(a)为母材显微组织,可以看出,母材为均匀细小的α等轴晶粒,而焊缝区为各种不同形态的粗大α晶粒.图 7(b)为焊缝上边缘的组织,可明显看出,组织过渡长大,形成锯齿状α晶(标记S).由于实验材料为薄片,而激光封焊是能量局部集中加热的过程,焊缝区高温停留时间极短,纯钛导热性差,所获得的热量较少,所以几乎看不到热影响区.图 7(c)为焊缝中心区显微组织,可以看出,焊缝中心由针状α晶粒(标记A)、锯齿状α(标记S)和板条状α晶粒(标记P)组成.CP-Ti的α→β同素异构转变点为882 ℃,在激光封孔过程中,温度梯度大,且快速冷却条件使得焊缝中心发生β→α相变,高温形成铸态粗大的β相,由β向α转变时形成板条状α晶和针状α晶粒[20],也由此可见,大量晶界形成致密结构增强了中部区域的显微硬度,所以上述焊缝中部的硬度值最高.焊缝下边缘区域由于冷却速度较快,可看出组织由不明显的锯齿状α(标记S)和细小的针状α晶(标记A)组成,如图 7(d)所示.

4 结论1) 采用低功率脉冲激光可对0.40 mm厚度CP-Ti的微孔进行良好封接,焊缝表面呈波纹状.当激光功率为19.2 W时,微孔可以实现完全封接,且焊缝成形良好.当激光功率继续增加时,熔核逐渐增大,但焊缝的凹陷和烧蚀现象越加严重.

2) 随着激光功率的增大,焊缝表面硬度呈上升趋势.焊缝及热影响区显微硬度明显高于母材,且由于焊缝中心区域存在大量晶界形成致密结构,使得焊缝横截面中部显微硬度值整体高于其顶部和底部,最大硬度值为290 HV.

3) CP-Ti激光微封焊接头中焊缝中心为锯齿状α、针状α以及板条状α晶粒,焊缝上下边缘基本不存在热影响区,焊缝上边缘为锯齿状α晶,而焊缝下边缘为细小的锯齿状α和针状α晶粒.

| [1] | 黄德群. 有源植入式医疗器械外壳封装工艺分析[J]. 中国医疗设备, 2009, 24 (8) : 73 –75. HUANG Dequn. Analysis of welding casing of active implantable medical devices[J]. China Academic Journal Electronic Publishing, 2009, 24 (8) : 73 –75. |

| [2] | PEQUEGANT A, HUANG Y D, KHAN M I, et al. Effects of electrolyte on hardening in laser hole sealing of commercially pure grade1 titanium[J]. Journal of Materials Processing Technology, 2012 (212) : 2012 –2019. |

| [3] | HUNAG Y D, PEQUEGANT A, KHAN M I, et al. Laser hole sealing of commercially pure grade 1 titanium[J]. Journal of Laser Applications, 2012, 24 (3) : 1 –8. |

| [4] | 宁聪琴, 周玉. 医用钛合金的发展及研究现状[J]. 材料科学与工艺, 2002, 10 (1) : 100 –106. NING Congqin, ZHOU Yu. Development and research status of biomedical titanium alloys[J]. Materials Science and Technology, 2002, 10 (1) : 100 –106. |

| [5] | 黄永德.316 LVM SS与Pt-10%Ir丝材微连接工艺及其连接机理[D].哈尔滨:哈尔滨工业大学, 2012. |

| [6] | TAM B, KHAN M I, ZHOU Y. Mechanical and functional properties of laser-welded Ti-55.8 wt pct Ni nitinol wires[J]. Metallurgical Materials Transactions A, 2013, 42 (9) : 1421 –1432. |

| [7] | COWLEY B, WOODWARD B. A healthy future: platinum in medical applications[J]. Platinum Metals Review, 2011, 55 (2) : 98 –107. DOI: 10.1595/147106711X566816 |

| [8] | 邹贵生, 闫剑锋, 母凤文, 等. 微连接和纳连接的研究新进展[J]. 焊接学报, 2011, 32 (4) : 107 –112. ZOU Guisheng, YAN Jianfeng, MU Fengwen, et al. Recent progress in microjoining and nanojoining[J]. Transactions of The China Welding Institution, 2011, 32 (4) : 107 –112. |

| [9] | 张华, 程东海, 黄继华, 等. TC4钛合金激光焊接/超塑成形组合工艺研究[J]. 材料科学与工艺, 2013, 21 (4) : 32 –36. ZHANG Hua, CHENG Donghai, HUANG Jihua, et al. Study on the laser welding/superplastic deformation compoundprocedure of TC4 titanium alloy[J]. Materials Science and Technology, 2013, 21 (4) : 32 –36. |

| [10] | 黄永德, 何鹏, 林铁松, 等. 铂铱合金与316不锈钢微激光点焊气孔形成机理[J]. 稀有金属材料工程, 2013, 42 (10) : 2079 –2082. HUANG Yongde, HE Peng, LIN Tiesong, et al. Porosity formation mechanism in laser spot microwelding of Pt-Ir Alloy and 316L stainless steel wires[J]. Rare Metal Materials and Engineering, 2013, 42 (10) : 2079 –2082. |

| [11] | ZHOU Y. Microjoining and nanojoining. Cambridge: Woodhead Publishing, 2008 : 10 -15. |

| [12] | 蔡重阳. 电子封装结构演变与微连接技术的关系[J]. 电子与封装, 2014, 14 (1) : 11 –15. CAI Chongyang. The relationship between the electronic packaging structure evolution and microjoining technology[J]. Electronics and Packaging, 2014, 14 (1) : 11 –15. |

| [13] | 王志彬, 贺虎, 陈萌炯, 等. 太阳电池阵新型互连片微连接技术探讨[J]. 航天器环境工程, 2015, 32 (1) : 104 –107. WANG Zhibin, HE Hu, CHEN Mengjiong, et al. Micro-joining technology for new-type interconnectors of solar array[J]. Spacecraft Environnment Engineering, 2015, 32 (1) : 104 –107. |

| [14] | XU Lei, WANG Li, CHEN Yingchun, et al. Effect of interfacial reaction on the mechanical performance of steel to aluminum dissimilar ultrasonic spot welds[J]. Metallurgical and Materials Transactions A, 2015, 19 (10) : 1 –13. |

| [15] | 张向东, 郝胜智, 高泰瑞, 等. 强流脉冲电子束处理纯钛的表面组织与性能[J]. 核技术, 2011, 34 (1) : 24 . ZHANG Xiangdong, HAO Shengzhi, GAO Tairui, et al. Surface microstructure and properties of pure Ti after HCPEB treatment[J]. Nuclear Techniques, 2011, 34 (1) : 24 . |

| [16] | SINGH R, CHOUBEY A, JAIN R K, et al. Efficient delivery of 60 J pulse energy of long pulse Nd:YAG laser through 200 μm core diameter optical fibre[J]. Pramana, 2014, 82 (2) : 214 . |

| [17] | 崔丽, 李晓延, 贺定勇, 等. 工业纯钛光纤激光-MIG复合焊接工艺及性能[J]. 焊接学报, 2009, 30 (11) : 36 . CUI Li, LI Xiaoyan, HE Dingyong, et al. Fiber laser-MIG hybrid welding process of commercial pure ti-tanium and its properties[J]. Transactions of the China Welding Institution, 2009, 30 (11) : 36 . |

| [18] | 刘冰, 周清, 瞿瑞锋, 等. CP-Ti和Ti-0.2Pd合金的显微组织对其耐蚀性的影响[J]. 中国有色金属学报, 2015, 25 (4) : 960 . LIU Bing, ZHOU Qing, QU Ruifeng, et al. Effect of microstructure on corrosion resistance of CP-Ti and Ti-0.2Pd alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25 (4) : 960 . |

| [19] | 赵西成, 解晨, 杨西荣, 等. 室温90°模具ECAP变形工业纯钛的力学性能[J]. 材料科学与工艺, 2013, 21 (2) : 115 . ZHAO Xicheng, XIE Chen, YANG Xirong, et al. Mechanical properties of commercially pure titanium processed by ECAP at room temperature using a 90° die[J]. Materials Science and Technology, 2013, 21 (2) : 115 . |

| [20] | 倪聪, 石岩, 陈俊科, 等. 工业纯钛板激光焊接工艺研究[J]. 应用激光, 2015, 32 (2) : 213 . NI Cong, SI Yan, CHEN Junke, et al. Technology reserarch of laser welded commercial pure titanium[J]. Applied Laser, 2015, 32 (2) : 213 . |

2016, Vol. 24

2016, Vol. 24