2. 杭州华光焊接新材料股份有限公司,杭州 311112

2. Hangzhou Huaguang Advanced Welding Materials Co., Ltd, Hangzhou 311112, China

目前,合金钎料的研究主要是低熔点的无铅钎料和高熔点的高温钎料.随着电子制造产业的发展,熔化温度在400~600 ℃的中温钎料也被大量应用于微型电子器件的精密钎焊.但是, 国内外相关研究和报道很少,主要是Au基[1]和Ag-Cu基多组元合金钎料.焊膏作为新型的焊接材料,能解决微器件的精密焊接问题, 方便涂抹,可实现焊接的自动化操作,已逐步替代了部分传统钎料.

作为焊膏重要组分的合金焊粉,其用量约占焊膏质量的70%~80%,其粒度、粒度分布和颗粒形状是影响焊膏性能的重要参数.目前,常用合金焊粉的制备方法有雾化法、化学还原法及机械合金化法.工业实际生产中常常用雾化法制备合金焊粉,但是雾化法制备的粉体粒径通常为微米级,且成分的均匀性受设备和熔炼工艺的影响较大.机械合金化法是利用配好比例的单质原料粉末,在常温和高能球磨强制力作用下,反复地发生焊合-断裂-焊合过程,粉末之间发生扩散反应,可以在固态常温下使互溶度小或熔点相差很大的组元体系完成合金化,并且由于机械合金化是一种非平衡组织合成技术,还可有效解决成分偏析的问题[2],形成过饱和固溶体相或具有微晶和纳米晶体结构的金属间化合物相,改善钎料合金组织中金属间化合物相引起的脆性.该方法工艺简单,在制备磁性材料、超导材料、储氢材料、热电材料及功能材料等方面取得了巨大的进展.目前,国内外对这种方法制备合金焊粉的研究报道并不多,如Huang M L等[3]用机械合金化已经成功地制备出Ag-Cu、Sn-Zn和Sn-Sb等合金钎料;李良锋等[4-6]用该方法制备出了(AgCu28)-30Sn和Ag-Cu28等系列合金焊粉,混合粉末能合金化,熔点降低,颗粒细小均匀.机械合金化方法用于制备焊粉已取得一定进展,具有广阔的应用前景.

本文以Ag-Cu为基础配方,用机械合金化法制备合金焊粉,系统地研究了球料比、球磨时间、球磨速度、工艺控制剂和添加组分等因素对焊粉形貌结构、融化特性及合金化过程的影响.

1 实验实验用的初始原料有:银粉,纯度99.5%,3 μm;铜粉,纯度99.5%,≤48 μm;锡粉,纯度99.5%,≤45 μm;锌粉,纯度99.5%,≤48 μm.工艺控制剂添加量为粉末质量的1%~5%.用QM-3SP04式行星球磨机进行球磨.球磨罐和球磨珠均是玛瑙,在N2气保护下进行转速300~400 r/min球磨.球磨每10 h停1 h,以防止球磨粉过热.

采用D2 PHASER型X射线衍射仪(Cu Kα辐射,λ=0.154 nm)和TM3000型电子扫描电镜(SEM)对合金化过程中粉末的相结构及微观形貌进行分析.用SMP/PF7548型热重-差示扫描热分析仪(DSC)对球磨粉末的熔化特性进行测试(Ar气保护,升温速率10 ℃/min).

将球磨粉末压片后放在304不锈钢基片上进行铺展熔化,在钎剂保护下,800 ℃保温1 min.截取样品的剖面制作金相,用(FeCl3+HCl+CH3CH2OH)混合溶液侵蚀后,进行组织观察.

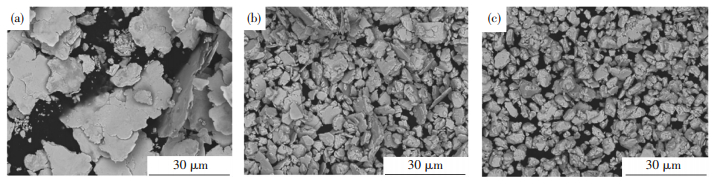

2 球磨工艺对焊粉的影响 2.1 球料比对焊粉颗粒形貌的影响图 1是不同球料比时球磨粉末的SEM照片.焊粉成份为56Ag44Cu,球料比分别为10:1、15:1、20:1,球磨转速300 r/min,球磨时间60 h,球磨控制剂为无水乙醇.

|

图 1 不同球料比球磨粉末的SEM照片 Figure 1 SEM images of powders milled for different ball-to-powder weight ratio:(a) 10:1;(b) 15:1;(c) 20:1 |

由图 1可知,随着球料比的增大,破碎效率增大,颗粒形貌由扁平叠层片状向等轴状过渡,并且颗粒更加均匀,平均粒径逐渐变小至10 μm以下.银铜均为延性粉末,球料比10:1情况下,粉末颗粒被反复碰撞,在磨球的撞击下粉末颗粒变成片状和碎片状,如图 1(a)所示.球料比增加时,磨球单位时间内撞击焊粉的频率增大,随着断裂和冷焊的交替进行,片状的粉末被焊合在一起形成层状的复合组织,粉末颗粒发生塑性加工硬化,颗粒尺寸进一步细化,如图 1(b)所示.同时,由图 1(a)和图 1(b)可观察到,大颗粒层状表面存在着明显的裂纹.故当球料比增加到20:1时,碰撞频率增加,这些等轴状颗粒从裂纹处破碎,且颗粒更加均匀,如图 1(c)所示.

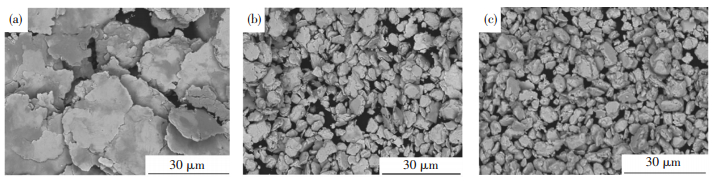

2.2 球磨转速对焊粉颗粒形貌的影响图 2显示不同转速时球磨粉末的SEM照片.焊粉成份为56Ag44Cu,球磨60 h, 球料比20:1,球磨转速分别为250、300、400 r/min,球磨控制剂为无水乙醇.在其他参量不变的情况下,磨球的运动速度和碰撞概率都与球磨的转速成正比.球磨转速提高时,一方面提高球磨碰撞过程中传给粉末的能量,另一方面增加单位时间内磨球与粉末碰撞频率,由此加快固相反应的速率.由图 2可知,随着球磨转速的加大,颗粒变得均匀,粒径明显减小,等轴状颗粒要多于片状颗粒.如图 2(a)所示,转速250 r/min时,银铜延性粉末受到挤压碰撞成片状,但不能使其破碎.低转速下,银铜粉间通过机械碰撞产生的能量不足以使二者机械合金化,即使延长球磨时间,也得不到机械固溶的效果.由图 2(b)和2(c)可知,粉末大部分细化,球磨的过程中粉末发生加工硬化,层间距减小,可实现金属粉末的机械合金化.

|

图 2 球磨速率不同球磨粉末的SEM照片 Figure 2 SEM images of powders milled for different milling speed: (a)250 r/min; (b)300 r/min; (c)400 r/min |

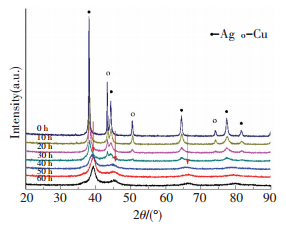

图 3是不同球磨时间的56Ag44Cu粉末X射线衍射谱图.球磨参数为:球料比20:1,400 r/min,球磨控制剂为无水乙醇.由图 3可知:球磨时间从0 h增加到40 h的过程中,随着球磨时间的延长,单质颗粒不断被破碎细化,特征取向变弱,Ag、Cu单质的衍射峰强度不断降低且明显宽化;经过40 h球磨以后,Cu的单质峰基本消失,Ag的特征峰整体向高角度偏移.这是由于,随着球磨合金化的进行,尺寸较小的Cu原子置换固溶于银基体,引起晶格收缩,故Ag的特征衍射峰出现右移,标志着逐渐生成Ag-Cu过饱和固溶体.这一结果与其他的报道[4-7]一致.当球磨时间增加到60 h时,与50 h条件下相比,衍射峰的变化很小,基本趋于稳定.

|

图 3 不同球磨时间下56Ag44Cu焊粉XRD谱图 Figure 3 XRD patterns of 56Ag powders milled for different time |

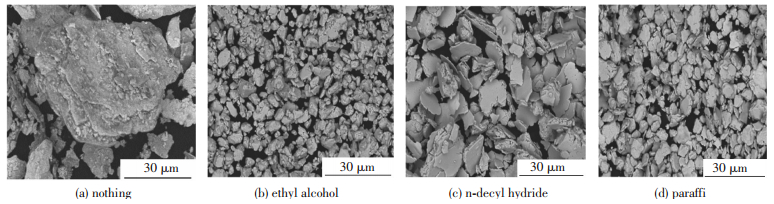

图 4是添加不同的工艺控制剂(PCA)56Ag44Cu焊粉球磨后形貌的扫描电镜图.球磨参数为球料比20:1, 400 r/min, 球磨时间60 h.

|

图 4 添加不同PCA 56Ag球磨粉末SEM照片 Figure 4 SEM images of 56Ag powders milled for add different PCA |

图 4(a)是干磨样品的形貌,粉末尺寸大小不一,且粉末之间冷焊团聚明显.图 4(b)~4(d)为不同控制剂的球磨粉末形貌.由图 4可知,在球磨过程中加入PCA能使颗粒变得更细小,虽仍有团聚,但PCA对粉末的粒度及形貌具有明显的改变,因为球磨时PCA吸附在粉末的表面,可以降低冷焊,抑制结块,使球磨时间缩短或可以球磨得到更细的粉末[8-9].不同PCA对焊粉产生不同的表面张力,也使颗粒形貌有区别.采用无水乙醇为控制剂的球磨粉较细且尺寸大小均匀,多为等轴状.但过多的PCA也会降低粉末的表面活性,影响原子扩散和污染粉末.

4 多组元添加对球磨焊粉的影响Ag-Cu二元合金钎料往往不能满足中温钎焊领域的技术要求.国内外的科研工作者通常在Ag-Cu二元合金系的基础上,再添加适量的其他合金元素(Zn、Sn、In、Ni等)[10],来降低银基钎料的固、液相线温度,改善钎料的润湿性,细化钎焊组织,提高焊接接头的力学性能,以求获得更好的钎料性能,其中Ag-Cu-Zn系和Ag-Cu-Sn是最为常见的三元银铜基钎料.

由于不同合金在球磨过程中具有不同的破碎-冷焊的机制,在Ag-Cu二元合金球磨工艺研究的基础上,采用较为优化的工艺参数(球料比20:1,转速400 r/min,控制剂为无水乙醇,球磨时间40~60 h),进行了添加Zn、Sn、Ni[10-14]的多元球磨粉的机械合金化研究.

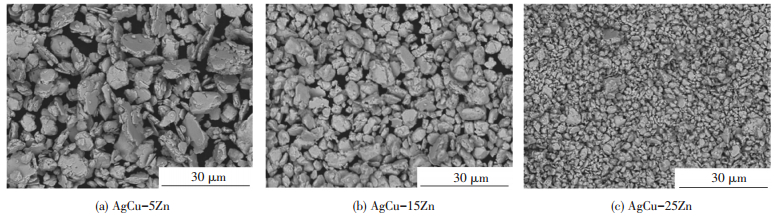

3.1 多组元球磨焊粉的形貌变化图 5是分别添加质量分数为5%、15%、25%的第三组元Zn球磨得到的(56Ag44Cu)100-XZnX焊粉形貌.随着Zn质量分数的增加,焊粉颗粒更加细小,尺寸分布更加均匀;当Zn质量分数达到25%时,颗粒尺寸为 < 1 μm:说明第三组元Zn的加入有助于颗粒的细化.

|

图 5 不同含量Zn球磨粉末SEM照片 Figure 5 SEM images of powders milled for different Zn content |

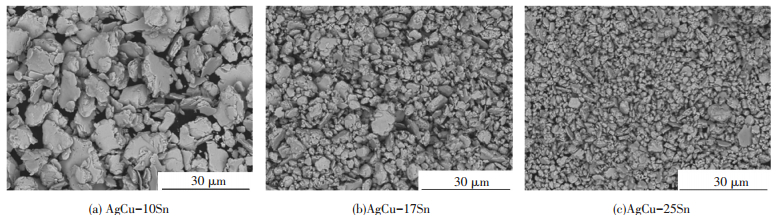

图 6是分别添加质量分数10%、17%、25%的第三组元Sn球磨得到的(56Ag44Cu)100-XSnX焊粉形貌.添加质量分数10%的锡后,颗粒大小分布有所改善,出现大量薄片状及少量块状.添加质量分数25%的锡后,颗粒更均匀,薄片状和块状显著减少.

|

图 6 不同含量Sn球磨粉末SEM照片 Figure 6 SEM images of powders milled for different Sn content |

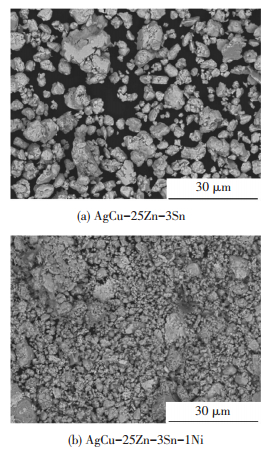

四元合金Ag-Cu-25Zn-3Sn是为了降低Ag-Cu-Zn三元合金熔点而开发的常用牌号,但会降低接头强度.由于元素Ni与Cu的无限固溶[11],同时Ni能够在钎缝界面连续析出,适量加入Ni可降低钎料的脆性,提高钎料合金的塑韧性,还可改善银基钎料的润湿性和力学性能,适用于不锈钢、高温合金等对腐蚀性能和高温力学性能要求较高的工件的连接.

图 7是多元合金焊粉Ag-Cu-25Zn-3Sn和Ag-Cu-25Zn-3Sn-1Ni球磨后的形貌图,与图 5(c)Ag-Cu-25Zn三元合金焊粉相比,颗粒尺寸大小相近,说明少量Sn、Ni的添加对球磨焊粉形貌影响不大.

|

图 7 添加镍元素后球磨粉末SEM照片 Figure 7 SEM images of powders milled for add Ni |

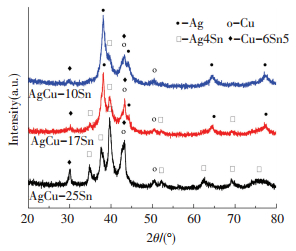

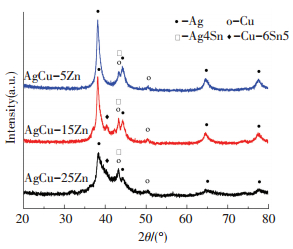

图 8和图 9是添加不同含量Sn和Zn球磨粉末的XRD谱图.

|

图 8 不同Sn含量球磨粉末的XRD谱图 Figure 8 XRD patterns of powders milled for different Sn content |

|

图 9 不同Zn含量球磨粉末的XRD谱图 Figure 9 XRD patterns of powders milled for different Zn content |

在Ag-Cu焊粉里添加Sn[12-14]元素,出现了新的合金化合物Cu6Sn5相和Ag4Sn相,并且随着Sn质量分数的增加,此类金属间化合物相的数量增加.当Zn的质量分数为5%时,首先出现化合物Cu5Zn8相;Zn的质量分数为15%和25%时,又有AgZn相生成:说明随着与Ag-Cu基体固溶度较小的第三组元的增加,逐渐出现较硬的金属间化合物相,更有利于球磨过程的破碎机制,冷焊作用减弱,有助于获得较为均匀细小的层片状颗粒.

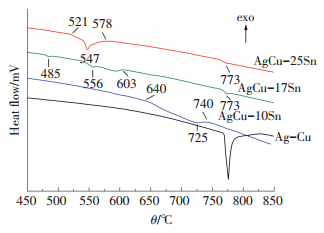

3.3 多组元球磨粉末的熔化特性图 10显示的是添加不同含量Sn球磨60 h后球磨粉末的DSC曲线.由图 10可观察到,Ag-Cu二元球磨粉末存在一个明显的775 ℃吸热峰,对应着Ag-Cu二元合金的共晶反应温度(780 ℃),由于球磨过程粉末颗粒的细化和亚稳态过饱和固溶体Ag (Cu)的形成,比平衡相图中的共晶点温度有所降低.锡的添加形成银锡或铜锡化合物,消耗了部分的单质银和单质铜,从而使Ag-Cu-Sn三元球磨粉的这个共晶反应吸热峰值减弱或消失,同时出现不同化合物相的生成反应吸热峰.

|

图 10 不同含量Sn球磨60 h后球磨粉末的DSC曲线 Figure 10 DSC curves of powders for different Sn content after milled 60 h |

图 10中Ag-Cu-10Sn样品的差热曲线在640~740 ℃内出现下凹吸热,表明该球磨粉在DSC加热过程中存在较宽的固液相变温度区间.根据Ag-Sn相图[15],球磨产物Ag4Sn为不稳定化合物,随温度增加,Ag4Sn进入ζ相区,温度继续升高,进入(ζ+L)双相区.根据Cu-Sn相图[15],球磨产物Cu6Sn5在640 ℃以上也处于富铜的γ固相和富锡的液相共存区,故差热曲线表现为连续的下凹吸热.

图 10中Ag-Cu-17Sn样品显示了4个小的吸热峰.773 ℃吸热峰值与Ag-Cu共晶温度相符合,由Ag-Sn相图可知,其485 ℃的吸热峰是包晶反应逆向转变[ε→ ζ+ L].根据Cu-Sn相图,中间556和603 ℃附近的2个吸热峰源于铜锡高温亚稳相γ相及β相分别在520和586 ℃处的共析反应的逆反应[γ → δ + Cu (Sn)]、[β → γ + Cu (Sn)]以及由于高能球磨作用下亚稳态γ相的溶解扩散.

图 10中AgCu-25Sn样品547 ℃附近的吸热峰同样源于铜锡高温亚稳γ相的分解放热峰.

3.4 不同球磨工艺对Ag-Cu-10Sn三元焊粉组织结构的影响不同性质的组元在球磨过程中的合金化速度不同,在其他球磨工艺条件不变的情况下,可以通过控制球磨时间来调整原料粉的合金化进程.

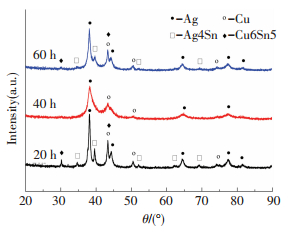

图 11是不同球磨时间的(56Ag44Cu)-10Sn粉末X射线衍射谱.其他球磨参数为:球料比20:1,转速400 r/min,控制剂为无水乙醇.由图 11可知,在球磨初期(20 h),除了银铜单质的衍射峰,还出现了Ag4Sn和Cu6Sn5化合物相,但球磨中期(40 h),化合物相的特征峰消失,逐渐生成Ag-Cu过饱和固溶体,球磨后期(60 h),化合物相的衍射峰重新又出现.说明可以通过控制球磨工艺来得到不同的最终球磨产物,形成化合物相或过饱和固溶体相.

|

图 11 不同球磨时间下Ag-Cu-10Sn XRD谱图 Figure 11 XRD patterns of Ag-Cu-10Sn powders milled for different time |

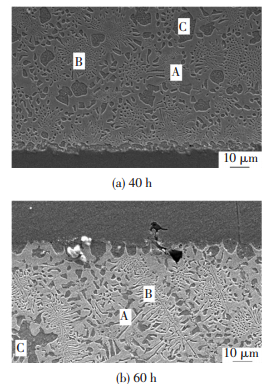

将这2种焊粉制成焊膏进行铺展试验,并对钎料融化形成的合金组织进行对比分析,如图 12所示.球磨40 h粉末样品熔化后的金相组织基体为连通的银基固溶体相(A),细小的银铜共晶组织(B)和块状富铜相(C)均匀地相间分布;而球磨60 h粉末样品熔化后的金相组织中,共晶组织连成枝晶状(B),并与界面呈一定角度取向分布,在枝状共晶中间,银基固溶体(A)上分布着块状的富铜相(C):说明控制球磨时间得到的过饱和固溶体产物在受热熔化后,其金相组织比具有金属间化合物相的球磨产物更加细小均匀,且与不锈钢基板之间形成2~3 μm的连续过渡层,有利于增加接头强度.

|

图 12 不同球磨时间Ag-Cu-10Sn钎料钎焊后合金组织 Figure 12 Microsture of Ag-Cu-10Sn filler alloy milled for different time |

1) 采用机械合金化方法可以制备Ag-Cu二元以及Ag-Cu-Sn、Ag-Cu-Zn三元合金焊粉.

2) 球料比、球磨速度和控制剂的添加均使球磨粉的颗粒更加细小均匀,本文工艺条件下,优化的球磨工艺参数为球料比20:1,转速300~400 r/min,采用无水乙醇为球磨工艺控制剂.对于Ag-Cu二元无限互溶体系,球磨时间大于40 h即完成合金化过程,形成Ag-Cu过饱和固溶体相.

3) 多组元的添加改变了球磨焊粉的破碎和冷焊机制,不但对焊粉的尺寸形貌产生影响,而且可以通过控制球磨时间得到不同相结构的合金粉.亚稳态的过饱和固溶体相更有利于钎料合金形成良好的界面连接.

| [1] | 李伟, 许昆, 陈登权, 等. 金锡合金钎料焊膏与箔材钎焊性能对比研究[J]. 贵金属, 2013, 34 (1) : 25–28. LI Wei, XU Kun, CHEN Dengquan, et al. Performance comparison between Au-Sn alloy solder paste and solder foil[J]. Precious Metals, 2013, 34 (1) : 25–28. |

| [2] | SURYANARAYANA C. Mechanical alloying and milling[J]. Progress in Materials Science, 2001, 46 : 1–184. DOI: 10.1016/S0079-6425(99)00010-9 |

| [3] | HUANG M L, WU C M L, LAI J K L, et al. Lead free solder alloys Sn-Sb and Sn-Sb prepared by mechanical alloying[J]. Jouranal of Materials Science, 2000, 11 (1) : 57–65. |

| [4] | LI Liangfeng, QIU Tai, YANG Jian, et al. Effects of rare earth La on the microstructure and melting property of (Ag-Cu28)-30Sn alloys prepared by mechanical alloying[J]. Rare Metals, 2011, 30 (1) : 49–52. DOI: 10.1007/s12598-011-0195-7 |

| [5] | 李良锋, 丘泰, 杨建, 等. 纳米(Ag-Cu28)-25Sn合金粉末的制备及表征[J]. 稀有金属材料与工程, 2010, 39 (5) : 902–905. LI Liangfeng, QIU Tai, YANG Jian, et al. Preparation and characterization of nanocrystalline (Ag-Cu28)-25Sn alloy powder[J]. Rare Metal Materials and Engineering, 2010, 39 (5) : 902–905. |

| [6] | 李良锋, 丘泰, 杨建, 等. 机械合金化制备Ag-Cu28合金过程的研究[J]. 粉末冶金技术, 2009, 27 (1) : 24–28. LI Liangfeng, QIU Tai, YANG Jian, et al. Study on Ag-Cu28 alloys synthesized by mechanical alloying[J]. Powder Metallurgy Technology, 2009, 27 (1) : 24–28. |

| [7] | GINGU O, NICOLICESCU C, SIMA G. Research of the milling time influence on Ag-Cu powder particles size processed by mechanical alloying route[C]//Solid State Phenomena. [s.l.]: Trans Tech Publications, 2012, 188: 382-387. |

| [8] | 范景莲, 黄伯云, 汪登龙. PCA对机械合金化纳米粉末的SEM结构与成分均匀性的影响[J]. 中国有色金属学报, 2003 (13) : 116–121. FAN Jinglian, HUANG Baiyun, WANG Denglong. Influences of PCA on morphology structure and elements homogeneity of mechanical alloyed W-Ni-Fe composite powders[J]. The Chinese Journal of Nonferrous Metals, 2003 (13) : 116–121. |

| [9] | 沈涛, 薛丽红, 严有为, 等. 过程控制剂对机械合金化法制备CuCr纳米晶粉末性质的影响[J]. 特种铸造及有色合金, 2011, 31 (7) : 676–679. SHEN Tao, XUE Lihong, YAN Youwei, et al. Effects of process control agents on characteristics of nano-crystalline CuCr powder prepared by mechanical alloying[J]. Special Casting & Nonferrous Alloys, 2011, 31 (7) : 676–679. |

| [10] | 柳砚, 徐锦峰, 翟秋亚, 等. 低蒸气压中温钎料研究进展[J]. 铸造技术, 2011, 32 (10) : 1435–1438. LIU Yan, XU Jinfeng, ZHAI Qiuya, et al. Research progresses on medium temperature brazing alloys with low vapor pressure[J]. Foundry Technology, 2011, 32 (10) : 1435–1438. |

| [11] | LAI Zhongmin, XUE Songbai, LU Fangyan, et al. Effects of Ga and In on the propertie of cadmium-free Ag-Cu-Zn filler metal[J]. China Welding, 2009, 18 (4) : 33–38. |

| [12] | CAO J, ZHANG L X, WANG H Q, et al. Effect of silver content on microstructure and properties of brass/steel induction brazing joint using Ag-Cu-Zn-Sn filler metal[J]. Journal of Materials Science & Technology, 2011, 27 (4) : 377–381. |

| [13] | LAI Zhongmin, XUE Songbai, HAN Xiaopeng, et al. Study on microsture and of brazed joint of AgCuZn-X (Ga, Sn, In, Ni) brazing alloy[J]. Rare Metal Materials and Engineering, 2010, 39 (3) : 397–400. DOI: 10.1016/S1875-5372(10)60087-2 |

| [14] | MA X, LI L, ZHANG Z, et al. Effects of rare earth La on microstructure and properties of Ag-21Cu-25Sn alloy ribbon prepared by melt spinning[J]. Materials & Design, 2015, 83 : 1–5. |

| [15] | 虞觉奇. 实用钎料合金相图手册. 北京: 机械工业出版社, 2015 . |

2016, Vol. 24

2016, Vol. 24