2. 金属精密热加工国家级重点实验室 (哈尔滨工业大学),哈尔滨 150001;

3. 中航工业北京航空制造工程研究所,北京 100024

2. The National Key Laboratory for Precision Hot Forming of Metals (Harbin Institute of Technology), Harbin 150001, China;

3. AVIC Beijing Aeronautical Manufacturing Technology Research Institute, Beijing 100024, China

随着微机电系统 (Micro-electromechanical Systems, MEMS) 的快速发展,微型装置如光学传感器、微型反应器、微型热交换器等正得到越来越广泛的应用.而表面微结构作为影响这些微型装置性能的关键部件之一,其制造技术成为MEMS领域的研究热点.现阶段主要用于制造表面微结构的技术有LIGA、感应耦合等离子体刻蚀 (Induction coupled plasma, ICP)、超精密微细机械加工等[1-3].这些方法通常可以制备得到质量较好的表面微结构,但其在生产效率、适用材料范围及加工成本等方面存在明显不足.微压印技术由于产品尺寸稳定性好、成本低、效率高,适合大批量生产等特点,被认为是一种非常适合于表面微结构的工业化生产[4-5].

块体非晶合金以其独特的“短程有序,长程无序”微观组织克服了晶粒对材料成形方面的限制,使其在微小结构充填方面具有优异的表现.此外,块体非晶合金在过冷液相区具有较低的流动抗力,可极大提高微型表面构件的制造精度和成形质量,使其在微结构制造方面成为理想的材料.因此,非晶合金与微压印技术的结合不但为微型构件制造提供了新的思路,也为MEMS在生物医疗、微能源、微动力和微光学等领域的应用提供强有力的支持[6].

本文利用微压印方法表征Zr基块体非晶合金的塑性微成形能力,研究其在微型腔中的流动行为,分析微通道宽度、温度和载荷等因素对Vit1合金成形性能的影响,揭示Zr基块体非晶合金对微小型腔充填规律及非晶合金对微型腔充填机理,探讨非晶合金微成形能力与流动特征之间的关系.此外,微通道阵列成形研究结果也为表面微结构的制造工艺设计提供依据.

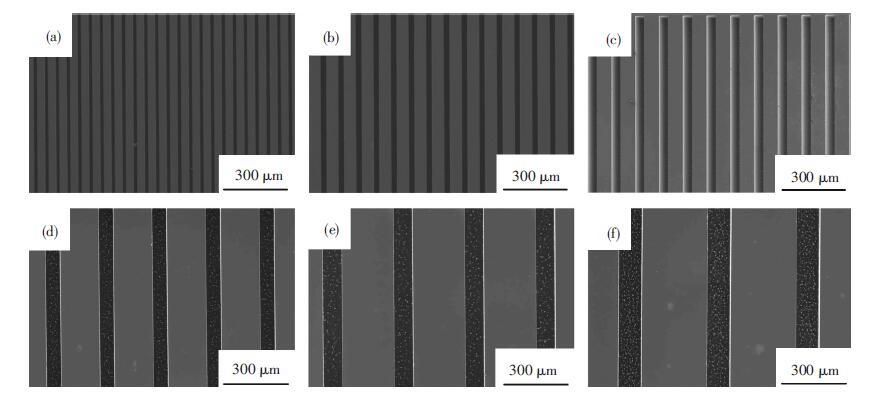

1 实验材料及研究方案 1.1 微通道阵列Si模具的制备由于微通道阵列的特征尺寸一般在十几微米至几十微米之间,使用机械加工方法很难对模具进行加工.现阶段单晶Si由于具有较高的强度和表面质量,完全能够满足塑性微成形技术对微型模具的性能需求,被认为是制备微通道阵列图案的首选材料.目前,对半导体材料进行微加工方面的技术也已经非常成熟并投入商业化生产,其加工精度可以达到实验所提出的设计要求.本文采用ICP刻蚀工艺,在单晶Si表面制备得到了特征宽度分别为10、20、40、60、80、100 μm,深度为200 μm的微通道阵列.

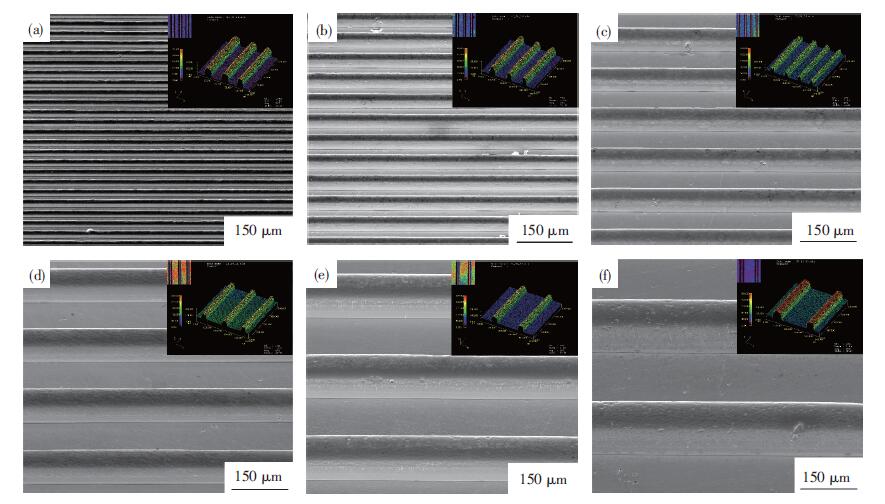

图 1所示为不同尺寸Si模具的SEM照片,可以看到,制备得到的Si模表面粗糙度较低,微通道边缘锐利,具有良好的刻蚀质量.

|

图 1 不同宽度的微通道阵列Si模具 Figure 1 Si mould of micro channel arrays with different widths: (a) 10 μm; (b) 20 μm; (c) 40 μm; (d) 60 μm; (e) 80 μm; (f) 100 μm |

利用非自耗真空电弧炉及其铜模吸铸系统,制备得到直径10 mm、长度50 mm的Vit1块体非晶合金圆棒.为确保制备的块体非晶合金样品具有较均匀的化学成分,熔炼过程中使用感应线圈对熔体进行电磁搅拌.母合金锭反复翻转熔炼3~4次后将金属液注入铜模.在20 K/min时的DSC测试结果见图 2.由图 2可知:该非晶合金的玻璃转变温度Tg=630 K,晶化起始温度Tx=712 K,过冷液相区宽度ΔTx=82 K,3个晶化峰所对应的温度Tp1、Tp2、Tp3分别为726、746、802 K.由热分析结果可知,制备得到的Vit1合金拥有较宽的过冷温度域.由于非晶合金在过冷液相区中的流动应力随着温度的上升而急剧降低,为了降低成形过程中的载荷,Vit1合金压印实验的温度区间设定在673~713 K.

|

图 2 Vit1合金DSC测试曲线 Figure 2 DSC curve of Vit1 alloy at 20 K/min |

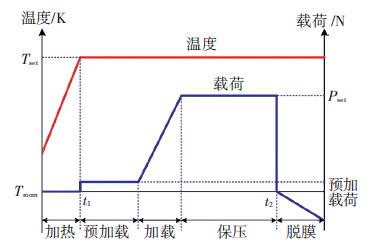

微通道阵列压印实验在配备10 kN力传感器的SUNS电子万能材料试验机上进行.图 3所示为非晶合金微压印工艺方案.

|

图 3 非晶合金微压印实验工艺路线 Figure 3 Micro imprint experiment process of BMG |

由于非晶合金微观组织对温度较为敏感,较长的热加工过程可能导致晶化相的析出并伴随自由体积大量湮灭.非晶合金内自由体积的匮乏将严重影响其成形能力.因此,非晶坯料并未与模具一同升温.当模具温度达到设定温度Tset时,将坯料置入型腔并保温120 s,为确坯料与凹模的紧密接触,在保温期间需进行预加载 (预加载荷Ppreload<5 N).当坯料温度升至设定温度Tset时,设备开始以50 N/s的速度对其进行加载,达到设定载荷Pset后进入保压阶段.待压印过程结束后,迅速取出试样并进行水淬,以保持非晶合金试样的微观组织.

2 微通道阵列热压印成形工艺 2.1 充填载荷对成形质量的影响成型温度为693 K,微通道宽度为20 μm时,Vit1合金微通道阵列压印成形高度随载荷的变化曲线如图 4所示.实验结果表明:载荷由500 N (σ=25 MPa) 增加至2000 N (σ=100 MPa) 时,微型腔充填高度逐渐增加;载荷为2000 N时,其充填高度超过50 μm,深宽比超过2.5.

|

图 4 载荷对Vit1合金微型腔充填高度的影响 Figure 4 Effect of loads on heights of micro cavities |

图 5为不同载荷下Vit1合金利用模压成形出的微通道阵列SEM照片.

|

图 5 不同载荷下Vit1合金利用模压成形出的微通道阵列SEM照片 Figure 5 The SEM images of micro channels with Vit1 alloy under different load: (a) 500 N; (b) 1000 N; (c) 1500 N; (d) 2000 N |

从图 5可以看到,微通道侧壁较为光滑,垂直度良好,顶部保留了圆弧状的充填前沿.通过对比发现,成形载荷对微通道的微型通道侧表面质量影响较小.一些研究表明[7],在微通道阵列成形过程中,微通道所处的位置对充填结果有明显的影响.在距坯料中心较远的边界处,微通道的充填率较低,与之相反,中心处的微通道则获得了良好的充填结果.

研究结果显示,当成形载荷超过1500 N,充填高度超过35 μm时,在微通道顶部可以看到流动前沿出现比较明显的表面开裂现象,这意味着该温度下的Vit1合金仍然具有较高的黏度,此时流体表层延伸速率仍落后于流动速率,故在微通道顶部产生撕裂.

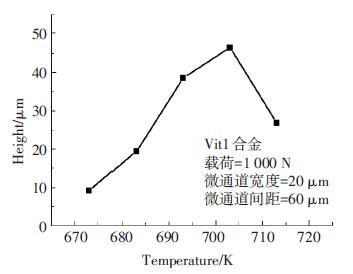

2.2 充填温度对成形质量的影响图 6所示为Vit1合金微通道阵列填充高度随温度的变化曲线,可以看出:随着温度的升高,充填高度逐渐增加,并在703 K达到峰值46.8 μm;当压印温度达到713 K时,充填高度则急剧下降至26.9 μm.

|

图 6 温度对微型腔充填高度的影响 Figure 6 Effect of temperature on heights of micro cavities |

在实验温度为703 K时出现的充填高度降低降低现象主要是由于此时成形温度已经超过Vit1合金的晶化温度Tx(Tx=712 K),非晶合金在该温度下,原子被激活并发生扩散,原子结构重排并在非晶基体中形成ZrBe2、ZrNi10、ZrCu、NiTi2等有序相,如图 7所示.

|

图 7 713 K时成形后微通道阵列的XRD谱图 Figure 7 XRD spectra of the deformed samples at 713 K |

此外,不同成形温度下,微通道阵列表面形貌如图 8所示.在不同温度下成形出的微通道阵列一致性较好,表面撕裂现象仅在成形温度为703 K的微通道阵列顶部可观察到.

|

图 8 不同温度下微通道阵列SEM照片 Figure 8 The SEM images of micro channels under different temperature: (a) 673 K; (b) 683 K; (c) 693 K; (d) 703 K; (e) 713 K |

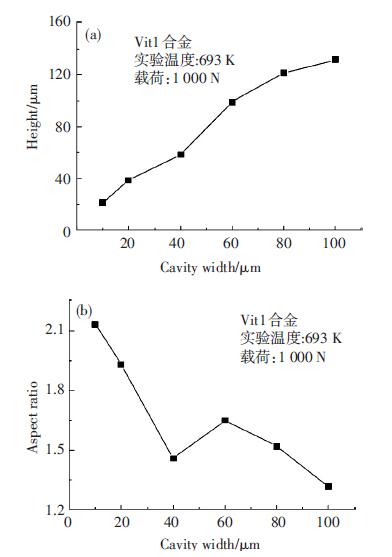

图 9(a)为成形温度673 K,压印载荷1000 N时,微通道宽度与充填高度之间的关系.随着微通道宽度由10 μm增加至100 μm,Vit1合金充填高度逐渐上升.说明随着型腔宽度的增大,有利于Vit1合金的流动,从而使其充填性能逐渐提高.此外,型腔宽度与充填高度之间存在比较明显的线性关系.图 9(b)为微通道宽度与充填深宽比之间的关系,可以看出:Vit1合金成形出的微通道阵列深宽比均大于1,与单通道压印实验结果类似;随着微通道宽度的增加,充填深宽比逐渐降低,这种变化趋势与中科院程明等人的模拟结果相似[8].Vit1合金在向微通道充填的过程中,型腔附近的材料需要不断向微通道所在位置流动,当微通道宽度较小时,由于所需材料较少,参与流动的范围较小,非晶合金经短距离流动即可进入型腔.然而,充填宽度较大的微通道时则需要压印载荷驱动更多的材料进行较长距离的流动以支持这一过程,提高了充填较宽微通道型腔的难度,因此,压印载荷恒定时,充填高度随着微通道宽度的增加而逐渐减小.SEM照片显示,所有宽度的微通道阵列成形完整且都具有良好的成形质量.当微通道宽度超过40 μm时,充填前沿表面出现表面撕裂,如图 10所示.

|

图 9 槽宽对微型腔充填高度及高宽比的影响 Figure 9 Effect of width on heights of micro cavities and ratio of height to cavity width: (a) the relationship between filling height and cavity width; (b) aspect ratio at different cavity widths |

|

图 10 不同宽度的微通道阵列SEM照片 Figure 10 The SEM images of micro channels with different cavity width: (a) 10 μm; (b) 20 μm; (c) 40 μm; (d) 60 μm; (e) 80 μm; (f) 100 μm |

实验温度低于703 K时,Vit1合金由于较高的黏度和流动抗力使得充填高度较低,在流动前沿的形成的张力较小,加之较低的温度不利于O元素的扩散,从而降低了充填前沿的晶化程度,并提高表面的结合强度,令其不易发生撕裂.当实验温度达到713 K时,虽然较高的温度促进了非晶合金表面的O元素的扩散,降低了表面结合强度,但材料的晶化也抑制了其在微通道中的流动,减小了充填前沿处的张力,使得成形过程中后微通道阵列顶部未发生撕裂[9].

当压印温度为713 K时,Vit1合金基体上存在大量成分比较复杂的亚稳相与未知相,这些亚稳的晶化相的形成主要是由于在较高温度下短时间加载造成的,随着压印时间的延长,其会发生进一步的相变而转变成Zr2Cu和Zr2Ni等相对稳定的晶化相.研究结果显示,原子重排和晶化导致非晶合金内部的自由体积含量减少,被激活的原子由于缺少空位,难以发生跃迁,从而抑制了原子进一步扩散,降低了材料的流动性能[10-11].此外,非晶合金内部晶化相在流动过程中提高了材料内摩擦,使得充填时的功率损失加大,降低了用以促使非晶合金流动的驱动力.基于以上分析,较高的温度随在一定程度上可以提高非晶合金的流动能力和微成形性能,但过高的温度会破坏非晶合金独特的微观组织,不利于其优异成形性能的发挥.因此,Vit1合金的微结构加工温度应控制在703 K以下,从而防止非晶合金的微结构转变影响成形能力.

4 结论本文通过对Vit1合金进行微通道模压实验,探讨了实验参数对非晶合金的充填行为及成形性能的影响,并研究了Vit1合金微通道阵列的成形工艺与质量控制方法,得到结论如下:

1) 利用ICP刻蚀技术制备得到了用于多通道阵列微压印实验的Si模具,制备得到的Si模具拥有良好的表面质量和较高的尺寸精度,完全能够满足微压印实验的要求.

2) 利用Vit1合金制备得到的微通道阵列具有良好的成形质量.随着压印载荷和微通道宽度的增大,成形出的微通道高度逐渐上升,但较大的微通道宽度使充填深宽比下降.

3) 当成形温度达到713 K时,Vit1合金非晶基体上析出大量亚稳态的晶化相,晶化后的Vit1非晶合金由于自由体积的匮乏使得其变形抗力上升,加之较高体积分数的晶化相带来的较大内摩擦消耗大量能量,造成了微通道阵列的填充高度显著下降,因此,非晶合金的成形温度不应超过其起始晶化温度Tx.

| [1] | JIANG X L, LIU Y, MUHUTIJIANG B, et al. Investigation on morphology and evolution process of plasma induced pitting damage during the ICP etching of fused silica[J]. Vacuum, 2016, 123: 121–125. DOI: 10.1016/j.vacuum.2015.10.022 |

| [2] | BAUMGÄRTNER M, LANZINGER G, HAHNL, et al. New type of micro-bipolar plate for micro-fuel cells using LIGA technology together with improved and cost-effective electroplating processes for PCBs[J]. Transactions of the IMF: The International Journal of Surface Engineering and Coatings, 2015, 93(16): 283–287. |

| [3] | HUO D H, LIN C, DALGARNO K. An experimental investigation on micro machining of fine-grained graphite[J]. The International Journal of Advanced Manufacturing Technology, 2014, 72(5): 943–953. |

| [4] | SCHIFTH. Nanoimprint lithography and micro-embossing in LiGA technology: similarities and differences[J]. Microsystem Technologies, 2014, 20(10): 1773–1781. |

| [5] | MATHUR A, ROY S S, TWEEDIE M, et al. Characterisation of PMMA microfluidic channels and devices fabricated by hot embossing and sealed by direct bonding[J]. Current Applied Physics, 2009, 9(6): 1199–1202. DOI: 10.1016/j.cap.2009.01.007 |

| [6] | ASHRAF M W, TAYYABA S, AFZULPURKAR N. Micro electromechanical systems (MEMS) based microfluidic devices for biomedical applications[J]. International Journal of Molecular Sciences, 2011, 12(6): 3648–3704. |

| [7] | JEONG H G, YOO S J, KIM W J. Micro-forming of Zr65Al10Ni10Cu15 metallic glasses under superplastic condition[J]. Journal of Alloys and Compounds, 2009, 483(1/2): 283–285. |

| [8] | CHENG M, ZHANG S H. Numerical analysis of micro-formability of Mg-based bulk metallic glass in supercooled liquid region[J]. Computational Materials Science, 2007, 39: 718–722. DOI: 10.1016/j.commatsci.2006.09.005 |

| [9] | GLORIANT T, THIBON I, GUILLOU A, et al. Partial crystallization of as-quenched Zr55Cu30Al10Ni5 bulk metallic glass induced by oxygen[J]. Scripta Materialia, 2003, 49(12): 1139–1143. DOI: 10.1016/j.scriptamat.2003.08.028 |

| [10] | KOVÁCS Z, HENITS P, ZHILYAEVA P, et al. Deformation induced primary crystallization in a thermally non-primary crystallizing amorphous Al85Ce8Ni5Co2 alloy[J]. Scripta materialia, 2006(54): 1733–1737. |

| [11] | SHINA H S, JEONG Y J, CHOI H Y, et al. Influence of crystallization on the deformation behavior of Zr55Al10Ni5Cu30 bulk metallic glass in the supercooled liquid region[J]. Materials Science and Engineering: A, 2007, 449-451: 243–247. DOI: 10.1016/j.msea.2006.02.290 |

2017, Vol. 25

2017, Vol. 25