2. 山东胜利钢管有限公司, 山东 淄博 255082

2. Shandong Shengli Steel Pipe Co., Ltd., Zibo 255082, China

“十二五”期间我国油气管道工程取得了令人瞩目的成绩,已基本形成覆盖全国的油气输送网络.随着X80级钢管的大量应用,部分地区服役环境恶化,为近一步降低管道建设成本,第三代管线钢的开发也提上日程[1].中石油公司自2011年先后组织了数次X90和X100管线钢从卷板轧制、制管、环焊等环节的单炉与小批量试制工作.初步研究成果表明X90作为X80向X100钢级的过渡,显示出较好的焊缝力学性能、环焊性能和止裂韧性,最有可能率先成为管线钢及管线管应用于管道工程的最高钢级[2].目前国内外有大量的关于X80/X100管线钢性能的研究,但X90管线钢作为有当前的研究热点,相关文献却较少.SQS公司[3]采用优化的TMCP + OCP工艺生产的X90管线钢可稳定的控制显微结构和力学性能;赵文贵等[4]研究了热模拟条件下X90管线钢的HAZ性能,表明15 kJ/cm的热输入下,HAZ的韧性和强度是最佳的;Wang等[5]通过控制奥氏体状态和冷却过程,得到了性能稳定的多相X90管线钢,主要组织为准多边形铁素体、贝氏体铁素体和M-A组元.

随着管线钢管级别的提升,螺旋焊管的预精焊工艺得到了广泛的推广.经过几年的发展我国预精焊技术已达到国际领先水平,预精焊工艺的自动化程度高、成型焊接互不干扰、残余应力小,焊缝性能优异等特点[6-7].本文选用预精焊焊接工艺,研究X90管线钢焊接接头不同区域的性能.

1 试验选用国内某钢厂轧制的X90卷板,利用预精焊工艺生产Φ1 219 mm×16.3 mm试验钢管4根.

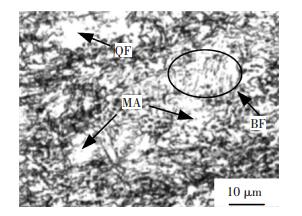

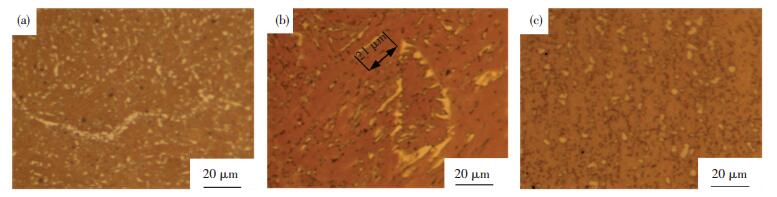

1.1 试验材料试验用X90管线钢的主要化学成分见表 1,碳含量控制在0.05%的低碳水平,但是由于合金元素含量的增加,导致碳当量和冷裂纹敏感性较高.X90管线钢母材的主要力学性能如表 4所示,屈服强度625~640 MPa,屈强比0.76~0.82,甚至可满足抗大变形管的要求.X90管线钢的光学显微组织如图 1所示,主要为贝氏体铁素体 (BF)、少量的准多边形铁素体 (QF) 和弥散分布的岛状或点状的第二相.铁素体板条在显微镜下依稀可见,不同位向的板条束将原奥氏体晶粒分割成不同的区域,隐约勾勒出原晶界.QF形态不规则,边界粗糙模糊,呈锯齿状,基体上可观察到黑色的点状第二相,为马氏体和残余奥氏体组元,简称为M-A[8-9].

| 表 1 试验材料化学元素含量 (wt%) Table 1 Chemical composition of the material (wt%) |

| 表 4 抗拉试验 Table 4 Tensile test of welded joint |

|

图 1 X90母材光学显微组织 Figure 1 The Optical micrographs of base metal |

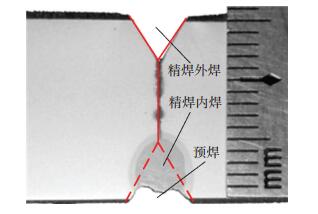

如图 2所示,预精焊工艺坡口为不对称双V型坡口.焊接顺序如下:1-预焊,纯CO2保护MAG焊接;精焊埋弧焊接采用等强匹配:2-精焊内焊,三丝串列埋弧焊;3-精焊外焊,双丝串列埋弧焊.预焊和精焊所用的焊丝化学成分见表 1,焊丝焊剂牌号和主要焊接工艺参数见表 2.

|

图 2 接头坡口形式与焊接顺序 Figure 2 The groove type and welding sequence |

| 表 2 试验焊接工艺参数 Table 2 Parameters of the welding process |

金相、晶粒度、M-A组元分析采用光学显微镜 (OM),其中用于分析M-A组元的试样应用Lepera试剂腐蚀,晶粒度划分按照GB/T 6394执行;管体和焊缝处取管体横向、焊缝和热影响区的冲击试样,加工成55 mm×10 mm×10 mm的夏比V型缺口试样,缺口沿壁厚方向垂直与钢管表面,在ZBC2602冲击试验机进行-20 ℃摆锤冲击试验,断口采用扫描电镜 (SEM) 分析;管体拉伸试样加工成Φ8.9 mm的圆棒,焊接接头拉伸试样为标距内宽度38 mm全壁厚尺寸,在1000HDX-G7静液式万能型材料试验机上进行抗拉试验;垂直焊缝取焊接接头面弯和背弯试样,加工成宽度38 mm全壁厚尺寸的导向弯曲试样,弯轴直径160 mm,试验在WAW-Y500微机控制电液伺服万能材料试验机进行;取全壁厚焊接接头横截面试样,进行10 kg载荷维氏硬度试验,试验机型号为450SVD.

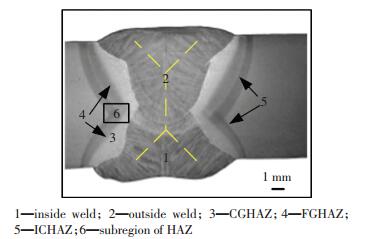

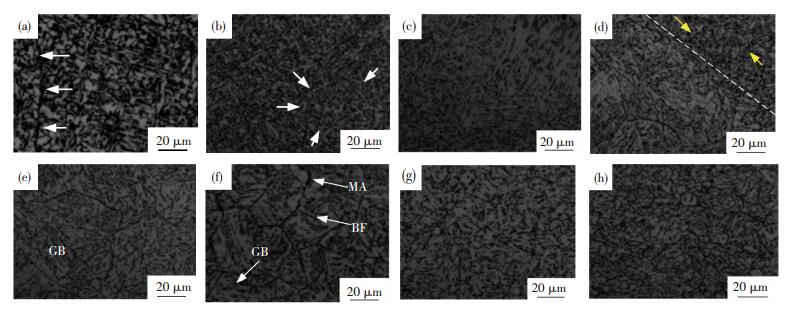

2 结果与分析 2.1 组织分析图 3给出了焊接接头的宏观形貌,黄色虚线为原坡口和预焊缝位置,可见预焊焊缝及其热影响区已经完全被内焊熔掉,形成新的内焊缝组织.热影响区 (HAZ) 在距离熔池不同的区域经历了不同温度的热循环,形成明显分界线.6区为经历了内焊和外焊双热循环形成的双热影响亚区,尤其是内焊粗晶区受外焊缝临界区热影响 (AC1-AC3之间) 会形成临界再热粗晶区,是局部脆性区[10].表 3给出了接头主要区域的组织和晶粒度,图 4给出了焊接接头各区域的显微组织.焊缝区组织主要为针状铁素体AF,(贝氏体板条在铁素体基体上相互交织形成类似箩筐的结构).虽然内外焊缝的主要组织均为AF,但对比图 4(a)和(b),可发现内焊缝组织存在较多的块状铁素体,这可能与内焊缝热输入大有关.图 4(a)箭头处可见沿着一次柱状晶存在少量的块状先共析铁素体,图 4(b)箭头处可观察到原奥氏体晶界;熔合区可观察到明显的HAZ与焊缝区的分界,如图 4(d)中虚线所示,在HAZ为晶粒严重长大的奥氏体晶粒,晶粒内部为GB.焊接过程中热量最大散热方向延相邻母材散失,且过热的母材晶粒为熔池形核提供界面,形成联生结晶,箭头处可观察到一次柱状晶界.图 4(e)、(f)表明内外焊的HAZ粗晶区 (CGHAZ) 晶粒均明显粗化,原奥氏体晶界十分明显,晶粒度为4级.原奥氏体晶粒在高温的影响下充分长大,形成粗大的晶粒,主要组织为贝氏体铁素体 (BF),粒状贝氏体 (GB),M-A组元.由于内焊热输入较大,内焊粗晶区的晶粒尺寸明显大于外焊粗晶区,且内焊粗晶区内组织主要为GB,而外焊粗晶区组织主要为BF;图 4(g)、(h)表明细晶区 (FGHAZ) 的晶粒在受到1 100 ℃左右的回火作用,晶粒明显细化,主要组织为GB.

|

图 3 焊接接头宏观形貌 Figure 3 Macrostructure of welded joint from the pipe |

| 表 3 各区显微组织和晶粒度 Table 3 Microstmcture and grain size of the welded joint |

|

图 4 接头各区域显微组织 Figure 4 Optical micrographs of the welded joint:(a) Inside welded seam; (b) Outside weldedseam; (c) Inside fusion zone; (d) Outside fusion zone; (e) Inside CGHAZ; (f) Outside CGHAZ; (g) Inside FGHAZ; (h) Outside FGHAZ |

M-A组元是管线钢中常见的组织形式,对接头的性能有很大的影响,本质上是嵌含着富碳奥氏体的未回火马氏体混合物.焊接冷却过程中,在马氏体相变温度以上发生了铁素体或贝氏体转变,就会导致残余的奥氏体富碳,当冷却到马氏体转变温度时,高碳奥氏体转变成长条状的孪晶马氏体,在马氏体之间存在着残余奥氏体,称为M-A组元.

Lepera试液腐蚀之后,金相显微镜下M-A组元会呈现白色,如图 5所示.焊缝区的M-A组元呈现细小的点状或小岛状弥散分布在铁素体基体上,部分M-A会集聚在一次柱状晶界处;粗晶区内的M-A组元大小不均,有长条状的单独分布的M-A,部分M-A的长度甚至超过了20 μm,也存在成链状连续分布在粗大的奥氏体晶界的M-A,同时出现了大块状M-A组元分布在BF基体上.细晶区内的M-A组元也呈现弥散分布,但尺寸与焊缝区M-A相比较大,体积分数较小.Jennifer等人[11]研究了原奥氏体晶粒尺寸、热输入和合金元素对M-A组元的尺寸和形状的影响.Hidenori等人[12]研究了热影响区BF基体组织和M-A相变,表征了长条状和块状M-A组元的形成过程.可见热影响区内M-A组元的形态、尺寸和分布状态都不相同,其对韧性的作用也不同.李学达等[13]的研究表明成项链状分布在原奥氏体晶界处的M-A对韧性的恶化最为严重,Hrivnak[14]与Peyman等[15]的研究都表明M-A组元是脆性断裂的起裂源.

|

图 5 M-A组元形貌 Figure 5 The Lepera morphology of M-A constitute:(a) Weld seam; (b) CGHAZ; (c) FGHAZ |

M-A组元的存在会引起局部脆化,但其在不同的接头区域的分布形式、形状、尺寸、体积分数等均不相同,因此对韧性的影响程度也不尽相同[16].

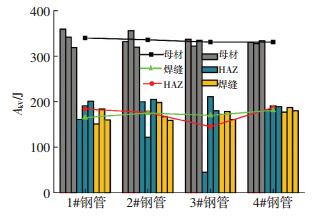

2.3 韧性分析 2.3.1 各区冲击功在4根试验钢管上,每根取1组试样,每组均包含3个母材、HAZ和焊缝试样,进行-20 ℃夏比冲击试验,图 6给出了各区冲击功单值与平均值.X90母材冲击功普遍高于300 J,主要与管线钢的低碳高Nb的成分设计、细晶粒和BF的组织优化作用相关.焊缝的冲击功稳定在180 J,无较大波动.HAZ的冲击值较母材有明显的降低,约下降30%~40%,在200 J附近波动,但出现了两个偏离较大的单值,其中3#钢管HAZ一试样的冲击功仅为45 J.

|

图 6 接头各区冲击功单值柱状图与均值折线图 Figure 6 Individual and average value of impact toughness |

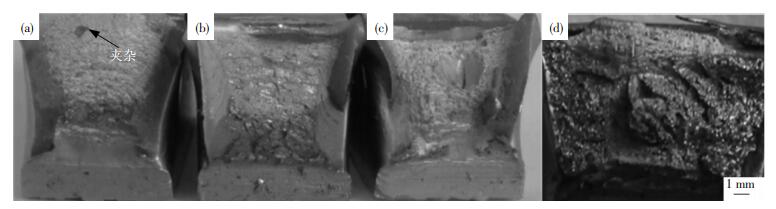

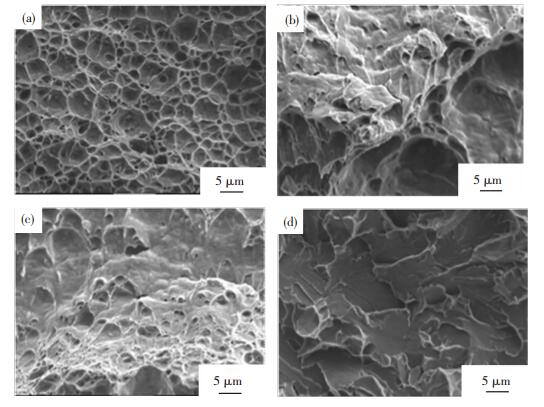

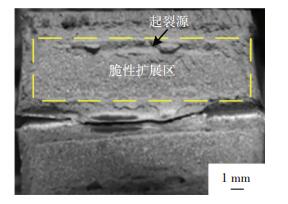

冲击断口通常由纤维区、放射区和剪切唇三部分组成,纤维区和剪切唇所占的比例越大则材料的韧性就越好[17].冲击功单值为45 J的HAZ试样的断口宏观形貌如图 7(d)所示,放射区面积较大,明显观察到多个裂纹与孔穴,纤维区内垂直于缺口方向存在起伏较大的沟壑和隆起,断口分离现象明显,断裂面颜色发亮,呈现闪闪发光的小颗粒.其剪切断面率 (SA%) 仅为46%.采用SEM观察其扩展区,为明显的解理断裂特征且解理面尺寸较大,在部分区域可观察到放射状花纹,图 8(d).

|

图 7 3#钢管夏比V型试样冲击断口宏观形貌 Figure 7 Fracture-morphology of Charpy V-notch specimens from 3# pipe:(a) base metal (323 J); (b) weld (160 J); (c) HAZ (220 J)(d) HAZ (45 J) |

|

图 8 3#钢管冲击断口扩展区SEM分析 Figure 8 SEM fractographic analysis of Charpy V-notch specimens from 3# pipe:(a) base metal (323 J); (b) welded seam (160 J); (c) HAZ (220 J)(d) HAZ (45 J) |

图 7同时也给出了3#钢管母材 (330 J)、焊缝 (160 J) 和HAZ (225 J) 的断口,3个区的断口颜色均暗淡无光泽,存在明显的凹凸不平,只有局部区域有金属光泽,主要为纤维区和剪切唇,放射区面积很小,塑形变形明显,SA%分别为:100%,88%和93%.图 7(a)母材断口中观察到明显的硬质夹杂物,面积约为1 mm2,可能是导致母材的韧性比相邻试样低的原因.图 7(c)的断口与7(d) 相比也存在较大沟壑,出现了断口分离现象,但是断口颜色暗淡,呈现较多的韧性特征.图 8(a)为母材冲击断口扩展区的SEM形貌,可见大而深的等轴韧窝分布比较均匀并且数量也比较多,韧窝内部存在小韧窝,一些韧窝内部存在小的第二相粒子为M-A组元,尺寸小于1 μm.图 8(b)为焊缝冲击断口扩展区形貌,等轴韧窝转变为抛物线韧窝,韧窝数量减少,出现了河流状形貌.在大而深的抛物线韧窝内部观察到第二相粒子.图 8(c)HAZ的SEM形貌主要为抛物线韧窝,韧窝被拉长,部分区域韧窝消失,存在孔洞和大的第二相粒子.但扩展区未观察到解理断裂区.

HAZ冲击功降低表明X90管线钢焊接接头HAZ出现了脆化现象,这与晶粒粗化、组织脆化和M-A组元的影响相关[1, 8, 13].然而多数情况下HAZ的冲击功远远高于标准要求的单值最小30 J,应重点研究HAZ冲击的离散性问题.取自同一位置相邻两个试样的HAZ冲击功出现如此大的波动,可排除热输入变化导致的原因.文献[18]指出当冲击试样的V型槽经过临界再热粗晶区时,会出现韧性值剧降的现象.因此有必要详细研究图 3中6区各个亚区的组织转变和M-A组元的致脆机理,研究临界再热粗晶区在断裂过程中如何影响裂纹的起裂和扩展,以最小化局部脆化现象.

2.4 抗拉强度分析表 4分别给出了4根钢管的母材抗拉强度、屈服强度以及屈强比,焊接接头的抗拉强度和断裂位置.母材的抗拉强度较高,均在800 MPa以上,屈服强度达到了X90的水平,但屈服强度偏低,接近下限值.焊接接头抗拉强度达到805~ 815 MPa,断裂位置均在HAZ.

2.5 弯曲性能分析焊接接头弯曲试验可综合考察接头的强度、韧性以及焊接缺陷.在每根钢管上取4组正弯和4组反弯试样,试验结果如下:16个正弯试样表面均完好无裂纹.3#钢管1反弯试样HAZ区存在长4.5 mm,深7 mm的裂纹;1反弯试样HAZ脆断,如图 9所示.整个断面呈现闪闪发光颗粒面,为典型的脆断特征,在韧脆交界处可观察到宏观裂纹.

|

图 9 弯曲试样断口 Figure 9 Fracture-morphology of bending specimen |

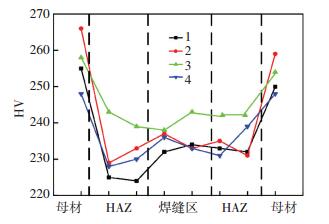

1#~4#钢管焊接接头各区域的维氏硬度如图 10所示.3#钢管的HAZ硬度明显高于其他3个试样,淬硬倾向较高,也一定程度上降低了HAZ韧性.HAZ硬度较母材均有明显的下降,硬度值在220~ 250 HV波动,且大部分HAZ的硬度值低于焊缝区硬度,说明HAZ出现了一定程度的软化.HAZ软化现象与高钢级管线钢的控扎控冷过程强烈加速冷却和贫合金化、以及焊接热循环过程中的碳元素在残余奥氏体内富集有关[8, 19].

|

图 10 接头各区硬度分布 Figure 10 Hardness curve of welded joint |

1) X90管线钢预精焊接头母材组织为贝氏体铁素体、粒状贝氏体和M-A组元,焊缝组织主要为针状铁素体,CGHAZ组织为GB、BF和M-A组元,FGHAZ为细化的GB.

2) M-A组元在焊缝区呈弥散分布,为点状小岛分布在粒状贝氏体基体上.粗晶区内的M-A受热循环的影响,呈块状或长条状分布在粗大的原奥氏体晶界或贝氏体板条之间.

3) 母材和焊缝的冲击功比较稳定,断口存在大量的韧窝.热影响区冲击稳定性较差,低值冲击的断口呈现解理断裂形貌,需进一步研究HAZ受双热循环形成的各亚区组织转变和脆化机理.

4) 焊接接头拉伸、弯曲、硬度等力学性能试验也表明热影响区是薄弱环节,需进一步研究反弯试样多在热影响区出现裂纹或断裂的原因.

| [1] | 李学达. 第三代管线钢的焊接性能研究[D]. 北京: 北京科技大学, 2014. |

| [2] | 李延丰, 王庆强, 王庆国, 等. X90钢级螺旋缝埋弧焊管的研制结果及分析[J]. 钢管, 2011, 40(2): 25–28. LI Yangfeng, WANG Qingqiang, WANG Qingguo, et al. R & D of X90 SAWH pipes[J]. Steel Pipe, 2011, 40(2): 25–28. |

| [3] | ZHANG Guodong, BAI Xuejun, DOUGLAS S. Development of opment and production of heavy gauge X80 and high strength X90 pipeline steels utilizing TMCP/ Optimized Cooling Process[C]//Proceedings of IPC2014.[S.l.]:[S.n.], 2014:1011-1020. |

| [4] | ZHAO Wengui, WANG Wei, CHEN Shaohui. Effect of simulated welding thermal cycle on microstructure and mechanical properties of X90 pipeline steel[J]. Materials Science and Engineering A, 2011, 528(6): 7417–7422. |

| [5] | WANG X, LI S, WU S. Effect of austenitic state on the multi-phase control in X90 pipeline steel with high Nb content[J]. Materials Today:Proceedings, 2015, 2S: 701–706. |

| [6] | 毛周团, 尹志远, 王少华, 等. 螺旋埋弧焊管预精焊生产工艺[J]. 焊管, 2010, 33(3): 52–55. MAO Zhoutuan, YIN Zhiyuan, WANG Shaohua, et al. Pre-finishing process of SAWH pipe[J]. Welded Pipe and Tube, 2010, 33(3): 52–55. |

| [7] | 程绍忠, 陈其卫, 陈英莲. 螺旋埋弧焊管两步法生产工艺技术的应用探讨[J]. 钢管, 2007, 36(5): 36–40. CHENG Shaozhong, CHEN Qiwei, CHEN Yinglian. An approach to using two-step process to produce SAW spiral weld pipes[J]. Steel Pipe, 2007, 36(5): 36–40. |

| [8] | 毕宗岳. 管线钢管焊接技术[M]. 北京: 石油工业出版社, 2013. |

| [9] | 冯耀荣, 高惠临, 霍春勇, 等. 管线钢显微组织的分析与鉴别[M]. 西安: 陕西科学技术出版社, 2008. |

| [10] | FAIRCHILD D P. Local brittle zones in structural welds [C]//Welding Metallurgy of Structural Steels, Warrendale, USA, TMS-AIME. [S.l.]:[S.n.], 1987:303-318. |

| [11] | JENNIFER M R, THOMAS G, MATTHIAS M. Formation of Martensite/Austenite (M/A) in X80 linepipe steel[C]//Proceedings of IPC2012. [S.l.]:[S.n.], 2012, 9:483-489. |

| [12] | HIDENORI T, YUICHI K. Correlation between the microstructural development of bainitic ferrite and the characteristics of martensite-austenite constituent[J]. Metallurgical and Materials Transactions A, 2013, 44A(12): 5289–5293. |

| [13] | LI Xueda, FAN Yuran, MA Xiaoping, et al. Influence of Martensite-Austenite constituents formed at different intercritical temperatures on toughness[J]. Materials and Design, 2015, 67: 457–463. DOI: 10.1016/j.matdes.2014.10.028 |

| [14] | HRIVNAK I, MATSUDA F, IKEUCHI K. Investigation of MA constituent in high strength steel welds[J]. Trans JWRI, 1992, 21(2): 149–171. |

| [15] | PEYMAN M, JAN K S, MORTEN K, et al. Cleavage fracture initiation at M-A constituents in intercritically coarse-grained heat-affected zone of a HSLA steel[J]. Metall Mater Trans A, 2014, 45(1): 384–394. DOI: 10.1007/s11661-013-2110-3 |

| [16] | NAZMUL P, ABDELBASET R H M, JAMES G. Influence of martensite-austenite on impact toughness of X80 line pipe steels[J]. Materials Science & Engineering A, 2016, 662(3): 481–491. |

| [17] | 李亮, 曹峰, 王亚龙, 等. X90管线钢的低温冲击韧性和断口形貌分析[J]. 金属热处理, 2015, 40(1): 190–193. LI Liang, CAO Feng, WANG Yalong, et al. Analysis on low temperature impact toughness and fracture morphologies of X90 pipeline steel[J]. Heat treatment of metals, 2015, 40(1): 190–193. |

| [18] | LI Xueda, MA Xiaoping, SUBRAMANIAN S, et al. Structure-Property-Fracture mechanism correlation in HAZ of X100 ferrite-bainite pipeline steel[J]. Metallurgical and Materials Transactions E, 2015, 2E(3): 1–11. |

| [19] | 崔冰, 彭云, 赵琳, 等. 焊接热循环对1 000 MPa级焊缝金属组织性能的影响[J]. 材料科学与工艺, 2016, 24(2): 44–50. CUI Bing, PENG Yun, ZHAO Lin, et al. Effects of weld thermal cycle on microstructure and properties of 1 000 MPa grade weld metal[J]. Materials Science and Technology, 2016, 24(2): 44–50. |

2017, Vol. 25

2017, Vol. 25