2. 昆明贵金属研究所,昆明 650106

2. Kunming Institute of Precious Metals, Kunming 650106, China

随着社会经济快速发展,作为我国支柱产业之一的汽车工业得以快速发展,全国机动车保有量已从2011年的2.25亿辆快速增至2016年的2.9亿辆,我国已成为世界汽车产销第一大国.保有量增长创新高的同时,空气污染也日益严重.有数据表明,大气污染物中的73.5%的碳氢化合物(HC)、63.4%的一氧化碳(CO)、46%的氮氧化物(NOx)、25%的颗粒物(PM2.5) 都来自机动车尾气排放,机动车排放成为大中城市大气污染及雾霾的主要来源[1-3].目前机动车尾气的治理方法主要是采用机后处理措施,即在机动车排气管上安装尾气催化净化器,其核心是由蜂窝载体和负载在载体上的催化活性涂层构成,蜂窝载体的性能对催化剂起燃性能、净化效率和耐久性能等有着直接影响.目前机动车尾气净化器上广泛使用的载体材料是堇青石蜂窝陶瓷载体,堇青石蜂窝载体具有热稳定性和化学稳定性高,比表面积大且催化活性涂层薄、结合强度好,以及价格便宜、原材料易得和生产工艺简单等优点.但蜂窝陶瓷载体具有热容量大、热导率低、起燃慢的缺点,当汽车处于启动状态时,由于排气温度较低,难以达到催化起燃温度,因而不能有效净化冷启动阶段排放的有害气体,加之陶瓷载体还存在抗震动性差使用过程中易破碎等不足,因此,这种载体的催化净化效率存在一定的局限性,难以满足目前排放法规日趋严格的要求[4-6].金属箔材卷型蜂窝作为汽车尾气催化载体,虽然弥补了陶瓷蜂窝性能上的缺陷,即导热性能好、催化起燃快、力学性能好,但其表面与催化剂活性涂层的结合强度不佳、高温耐腐蚀性不足、成型工艺复杂、生产成本约为陶瓷载体的两倍[7-8],限制了金属载体的应用发展.故需要开发一种兼具金属蜂窝和陶瓷蜂窝特性的复合型蜂窝载体材料.

目前国外已采用粉末增塑挤压技术制备出整体金属蜂窝载体材料,该技术工艺简便,有望改进目前工艺复杂的金属蜂窝制备方法[9].第一大蜂窝载体生产商Corning Incorporated在粉末增塑挤压技术制备金属蜂窝载体方面已进行了大量的研发工作,并申请了多项制备铜、铁、镍和铝金属蜂窝的专利[10-12].美国佐治亚理工学院的Cochran教授小组[13-14],以Fe2O3、Cu2O、NiO粉末为原料,采用粉末增塑挤压还原烧结技术,制备铁基、铜基、镍基金属蜂窝材料,并对这类挤压烧结型金属蜂窝的性能及应用前景进行论述.Jakus等[15]研究了挤压烧结型金属蜂窝在受压过程中的变形行为和力学性能.Dempsey等人[16]研究了挤压烧结型Cu-Ni、Cu-Ag系金属蜂窝的热学性能.上海材料研究所应用粉末挤压烧结工艺制备出Fe-Cr-Al和Fe-Cr-Ni-Mo系蜂窝材料[17].昆明理工大学已利用粉末增塑挤压出整体Fe-Cr、Fe-Cr-Al、Fe-Cr-Ni等系金属蜂窝材料[18-19].但目前国内鲜有针对Al2O3/430L复合型蜂窝材料的制备与性能研究的报道.

本文在研究粉末增塑挤压制备金属蜂窝材料工艺的基础上[19-21],结合载体材料的性能需求和选材原则,以较为廉价的430L不锈钢合金粉和Al2O3粉为原料,采用粉末增塑挤压技术制备Al2O3/430L复合型蜂窝材料.与316L不锈钢粉相比,430L不锈钢粉的价格降低了一半.本文主要研究添加不同含量的Al2O3对Al2O3/430L复合型蜂窝材料组织结构、抗氧化性能、涂覆性能和力学性能的影响.

1 实验 1.1 实验原料及设备本实验选取430L合金粉末(成分为16.29%Cr、0.06%Mo、0.94%Si、0.08%C、0.031%P、0.02%S、0.28%Mn、0.53%Ni和0.003%Ti,其余均为Fe)、纯度为99.9%的Al2O3陶瓷粉末、自制粘结剂为原料.所用设备有多孔分流成形模、挤压机、恒温干燥箱、真空烧结炉等.

1.2 实验方法实验流程如下:1) 先将430L合金粉末、Al2O3陶瓷粉末与自制粘结剂及水进行均匀混合,根据添加Al2O3含量的不同将试样分为5组, 分别为未添加Al2O3、2.5wt.%Al2O3、5.0wt.%Al2O3、7.5wt.%Al2O3、10.0wt.%Al2O3.Al2O3含量为Al2O3粉末质量占430L合金粉末与Al2O3粉末质量之和的百分比; 2) 将均匀混合的料,经炼料后制成预压坯,并将其放入多孔分流模具中挤压成完整的蜂窝体; 3) 将挤压成型的蜂窝体放入恒温干燥箱(150 ℃、保温120 min); 4) 在真空炉中烧结,烧结温度为1 000~1 100 ℃、时间为120 min.

将烧结后的Al2O3/430L复合型蜂窝样品进行精整,并精确测量其质量和体积.然后用超声波振荡仪清洗烧结蜂窝样品的表面,再经干燥后置于活性涂层浆料喷雾器下进行喷涂处理.将涂覆活性涂层浆料的蜂窝体放入恒温干燥箱烘干(150 ℃),最后升温至500 ℃(5 ℃/min),保温l h后随炉冷却至室温.将涂覆了催化活性涂层的金属蜂窝样品放入超声波震荡装置中进行强力振荡,通过振荡前后测量质量变化计算涂层脱落率.利用万能试验机测试蜂窝样品的力学性能,试样尺寸为20 mm (L) ×20 mm (W) ×25 mm (H).采用SEM和XRD进行组织结构分析.

2 结果与讨论 2.1 蜂窝结构及参数计算图 1为挤压烧结后的整体蜂窝形状,计算蜂窝孔密度β、开口度K和比表面积SV的公式如下.

|

图 1 挤压所得2.5wt.%Al2O3/430L复合型蜂窝体的形状 Figure 1 2.5wt.%Al2O3/ 430L composite honeycomb by extruding: (a) before sintering; (b) after sintering |

| $蜂窝体孔密度\beta = \frac{1}{{{{\left( {t + D} \right)}^2}}},$ | (1) |

| $蜂窝的开口度:K = \frac{{{D^2}}}{{{{\left( {t + D} \right)}^2}}} \times 100\%, $ | (2) |

| $比表面积 :SV = 4D\beta .$ | (3) |

式中:D为内孔径; t为孔壁厚.由表 1可见,Al2O3的含量影响孔径的变化,孔径小,表明烧结后的蜂窝样品具有较高的收缩率和烧结致密度; 孔径大,烧结后的蜂窝样品具有较低的收缩率和烧结致密度.通过对比添加不同含量的Al2O3烧结蜂窝结构参数可看出,加入2.5wt.%Al2O3有利于提高烧结后蜂窝样品的收缩率,故孔径减小.而当加入量超过5.0wt.%时,又会使蜂窝在烧结过程中的收缩受阻,导致孔径略大.其原因将在讨论力学性能时进行分析.在孔壁厚度相同的情况下,孔密度和比表面积随着孔径的减小而增大,而开孔度降低.

| 表 1 Al2O3/430L烧结蜂窝的结构参数 Table 1 Structure parameters of sintered Al2O3/430L honeycombs |

图 2为430L金属蜂窝和Al2O3/430L复合蜂窝在1 100 ℃真空中烧结2 h后所得样品的XRD分析测试结果.由图 2(a)可见,430L金属蜂窝经真空烧结后,基体组织为铁素体α-Fe (Cr)固溶体.与图 2(a)相比,图 2(b)中添加Al2O3的复合型蜂窝烧结组织中除具有固溶体外,在α-Fe (Cr)基体中还存在少量的Al2O3相.

|

图 2 430L金属蜂窝和2.5wt.%Al2O3/430L复合蜂窝的XRD谱图 Figure 2 XRD pattern of 430L and 2.5wt.%Al2O3/ 430L composite honeycomb: (a) 430L; (b) 2.5wt.%Al2O3 |

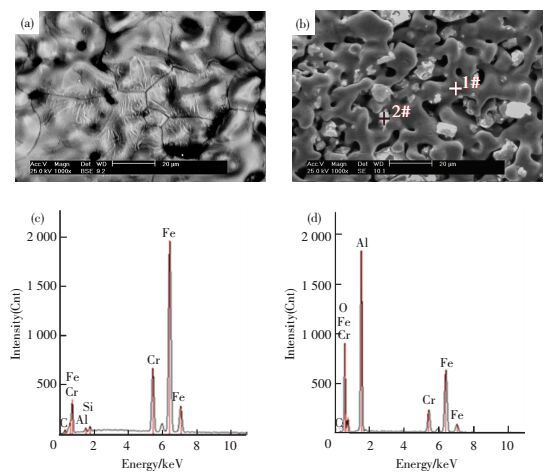

图 3为430L和2.5wt.%Al2O3/430L金属蜂窝在1 100 ℃真空中烧结2 h后所得样品的SEM和EDS图.由图 3(a)可见,基体金属颗粒已烧结结合形成晶粒,晶粒间存在残留的间隙,结合图 2(a)的XRD分析可知,基体相为α-Fe (Cr),在基体晶粒表面有局部氧化形成的针状表面氧化物.

|

图 3 430L和2.5wt.%Al2O3/430L烧结蜂窝的SEM和EDS图 Figure 3 SEM micrographs and EDS pattern of 430L and 2.5wt.% Al2O3/ 430L sintered honeycomb:(a) 430L; (b) 2.5wt.% Al2O3/430L; (c) EDS of area 1#; (d) EDS of area 2# |

图 3(b)为相同烧结条件下,添加2.5wt.% Al2O3的430L复合型蜂窝材料微观组织的SEM形貌,可以看到,金属粉末颗粒已烧结结合形成晶粒,晶粒与晶粒相连形成基体组织,基体晶粒间隙中分布着亮白色的粒状组织.由对应区域的EDS分析,并结合XRD分析可知,基体(1#区域)为α-Fe (Cr),分布在基体晶粒表面和间隙中的亮白色的粒状组织(2#区域)为Al2O3,与图 3(a)的形貌比较,金属晶粒较小,晶粒间结合较为紧密.

比较两种成分的烧结组织可知,添加少量的Al2O3有助于提高烧结基体的致密度,使金属粉末颗粒结合更为紧密,烧结蜂窝体表面更为光滑.另外,添加的Al2O3分布在α-Fe (Cr)网状基体组织的孔隙处,蜂窝载体中含有Al2O3有利于与催化活性涂层的结合,提高催化剂在载体材料表面的附着性.

2.2.3 Al2O3的含量对烧结蜂窝微观组织的影响图 4为不同成分的Al2O3/430L复合蜂窝在1 100 ℃真空中烧结2 h后样品的SEM形貌.

|

图 4 Al2O3含量对烧结蜂窝微观组织的影响 Figure 4 The influence of the Al2O3 content on microstructure of sintered honeycomb:(a), (b)2.5wt.%Al2O3/430L; (c), (d)5.0wt.% Al2O3/430L; (e), (f)7.5wt.%Al2O3/430L |

由图 4可知,随着Al2O3含量增加,分布在金属晶粒周围及间隙中的Al2O3逐渐增多,当Al2O3添加量高于2.5 wt.%时,金属基体烧结致密度逐渐降低.其原因是:当Al2O3含量低于2.5 wt.%时,分布在金属晶粒周围及间隙中的Al2O3较少,对金属晶粒结合的阻碍作用较小,且Al2O3可抑制金属晶粒长大,使晶粒堆积致密,有利于减轻基体的氧化,起到保护基体的作用.但当Al2O3过量时,由于Al2O3分布在基体金属晶粒间,会产生分隔金属晶粒的作用,因而阻碍基体烧结致密化,使得烧结金属基体致密度降低,由表 1中不同Al2O3含量的烧结蜂窝体的密度变化也可进一步说明金属颗粒间烧结结合的紧密程度,密度高证明金属颗粒间结合紧密,烧结蜂窝体致密度高.

由图 4可以看出,随着Al2O3含量的增加,分布在金属基体上的白色颗粒和团絮状物质明显增多,且较为均匀地分布在金属基体上,使金属蜂窝的微表面呈现凹凸不平,有助于与催化剂涂层的结合.

2.3 性能分析 2.3.1 涂附性能将所制备的5组不同Al2O3含量的烧结蜂窝样品进行γ-Al2O3活性涂层涂覆及脱落实验,表 2为涂层附着性能测试数据.

| 表 2 不同成分Al2O3/430L复合型蜂窝涂层附着测试结果 Table 2 Coating test of Al2O3/430L composite honeycomb with different composition |

结果表明:添加Al2O3比未添加Al2O3的试样涂层涂覆率明显增加,且随Al2O3含量增加,涂层涂覆率有所提高.分析烧结后的蜂窝样品表面的微观组织可知,Al2O3主要分布在α-Fe (Cr)基体之间的孔隙中,增加蜂窝样品的表面凹凸度和比表面积.同时由于Al2O3的结构与催化活性涂层中γ- Al2O3的结构特性相似,使催化剂在蜂窝载体材料表面的附着力增强.因此,在金属基体中添加适量Al2O3,明显提高了Al2O3/430L复合型峰窝体表面与γ-Al2O3活性涂层的结合强度,使得涂层的涂覆率得到明显提升.随着涂覆率的增加,涂层经超声波强力震动后脱落率有所提高,但脱落率最大在1%左右,完全能满足载体材料对涂层负载脱落率的要求.

目前使用堇青石陶瓷蜂窝作为汽车尾气净化器载体优势在于热稳定性和化学热稳定性高,比表面积大且催化活性涂层结合强度高等,但其热容量大、热导率低,当排气温度较低时,难以达到催化起燃温度.金属箔卷绕型蜂窝载体,尽管其力学性能较高、热导率高,但与催化剂活性涂层结合强度不佳,成型工艺复杂.本文采用粉末增塑挤压技术制备的Al2O3/430L复合型蜂窝材料在很大程度上弥补了上述两者在各自性能方面的不足.

2.3.2 抗氧化性将所制备的5组不同Al2O3含量的烧结蜂窝试样放置在空气炉中加热至900 ℃,保温3 h后缓慢冷却,测量试样抗氧化性能.表 3为不同成分Al2O3/430L复合型蜂窝样品氧化增重量测试数据,结果表明:随着Al2O3含量的增加,增重率不断减少.可推知,Al2O3/430L复合型蜂窝在高温空气环境中随着Al2O3含量的增加,氧化增重率逐渐减小,抗氧化性能逐渐提高,故抗氧化性能随着Al2O3含量的增加而增加.

| 表 3 不同成分Al2O3/430L复合型蜂窝氧化性能测试结果 Table 3 Oxidation test of Al2O3 /430L composite honeycomb with different composition |

将添加不同含量的Al2O3挤压蜂窝样品,经1 100 ℃真空中烧结2 h后所得到的烧结蜂窝切割成方形样品进行径向压缩试验.图 5为430L和Al2O3/430L复合型蜂窝材料的应力-应变曲线及Al2O3含量对最大抗压强度的影响.

|

图 5 Al2O3/430L复合型蜂窝应力-应变曲线及Al2O3含量对蜂窝抗压强度的影响 Figure 5 Stress-strain curves of Al2O3/ 430L composite honeycomb and effect of Al2O3 content on compressive strength:(a) 430L; (b) 2.5wt%Al2O3/430L; (c) 5.0wt%Al2O3/430L; (d) 7.5wt%Al2O3/430L; (e) 10.0wt%Al2O3/430L; (f) Relation of Al2O3 content and compressive strength |

由图 5可知,未添加Al2O3的金属蜂窝在压缩过程中具有较好的韧性,应力-应变曲线峰周期不明显,呈现整体破坏倾向.当Al2O3含量大于2.5wt%时,应力-应变峰周期明显,说明压缩过程中蜂窝样品是逐层破坏.在Al2O3含量为2.5wt%时,抗压强度最大达27 MPa,当Al2O3含量大于2.5wt%时,随Al2O3含量增加,最大抗压应力值降低,抗压强度逐渐下降.由此表明,当Al2O3含量增加到2.5wt%时,使整体蜂窝材料的力学性能达到最佳.由于加入的Al2O3分布于金属基体晶粒周围间隙处,阻碍晶粒长大并抑制了氧化物的形成,同时提高基体的致密度,故提高了烧结蜂窝体抗压强度; 但当Al2O3含量超过2.5wt%时,较多Al2O3分布在金属基体颗粒周围阻碍了金属颗粒之间的结合,导致烧结金属基体致密度下降,故抗压强度下降.因此,当Al2O3添加量为2.5wt%时,Al2O3/430L复合型蜂窝材料的抗压强度最佳,Al2O3颗粒起到增强基体的作用.与陶瓷蜂窝径向抗压强度测试值(4 MPa)[22]相比,本实验所制备各成分的Al2O3/430L复合型蜂窝体抗压强度均远大于陶瓷蜂窝体.

3 结论1) 采用粉末增塑挤压-烧结新技术,成功制备出兼具陶瓷和金属蜂窝载体材料优点的 Al2O3/430L复合型蜂窝载体材料.

2) 在1 100 ℃真空下烧结2 h,晶粒连接形成基体组织,基体组织为α-Fe (Cr),Al2O3呈颗粒和团絮状分布在基体晶粒界面和孔隙处.

3) 在金属基体中添加Al2O3,有利于提高蜂窝材料表面与催化活性涂层的结合度,使涂层负载率提高,并提高蜂窝载体材料的抗氧化性能.

4) 当Al2O3添加量低于2.5wt.%时,有利于提高Al2O3/430L复合型蜂窝材料抗压强度,当 Al2O3添加量高于2.5wt.%时,随Al2O3含量增加,抗压强度逐渐降低.

| [1] |

王若素, 肖寒, 白涛, 等. 全国机动车保有量——《2013年中国机动车污染防治年报》(第1部分)[J]. 环境与可持续发展, 2014, 39(1): 88–90.

WANG Ruosu, XIAO Han, BAI Tao, et al. The Amount of Vehicles by "China Vehicle Emission Control Annual Report in 2013"[J]. Environment and Sustainable Development, 2014, 39(1): 88–90. |

| [2] |

陈琳. 机动车污染物排放控制研究现状[J]. 四川化工, 2013, 16(2): 46–49.

CHEN Lin. The research situations about the controlling of vehicle emissions[J]. Sichuan Chemical Industry, 2013, 16(2): 46–49. |

| [3] |

李锐, 王晓东. 机动车尾气排放超标原因分析与治理对策[J]. 科技创新与应用, 2015(29): 172–172.

LI Rui, WANG Xiaodong. Motor vehicle exhaust emissions exceed the cause analysis and countermeasures[J]. Technology Innovation and Application, 2015(29): 172–172. |

| [4] | ZHI H, TANG H, JUN M A, et al. Current research of purifier substrate in automobile exhaust[J]. Materials Review, 2014, 28: 80–74. |

| [5] |

张忠金, 关磊. 汽车尾气净化催化剂及载体的研究进展[J]. 化工新型材料, 2015(4): 15–18.

ZHANG Zhongjin, GUAN Lei. School of chemistry and materials science, liaoning shihua university[J]. New Chemical Materials, 2015(4): 15–18. |

| [6] |

支浩, 汤慧萍, 马军, 等. 净化器载体在汽车尾气处理中的研究进展[J]. 材料导报, 2014, 28(3): 80–83.

ZHI Hao, TANG Huiping, MA Yun, et al. Current research of purifier substrate in automobile exhaust[J]. Material Review, 2014, 28(3): 80–83. |

| [7] |

章海峰. 汽油车催化器载体技术的研究进展[J]. 内燃机, 2013(2): 1–7.

ZHANG Haifeng. Recent researches of catalyst substrates technology on gasoline vehicle[J]. Internal Combustion Engines, 2013(2): 1–7. |

| [8] | TSUCHIYA T, GOTO T, KAKIYA N, et al. Assembling method for metal honeycomb-shaped catalyzer carrier and assembling apparatus for the same:US 8240047 B2[P]. 2012-08-14. |

| [9] | UKIHITO Ichikawa, MAKOTO Miyazaki.Corrugated wall honeycomb structure and production method thereof:EP 1125704B2[P]. 2011-05-10. |

| [10] | CORBETT D W, MILLEr T M. Honeycomb extrusion die apparatus:US 8435025 [P].2013-05-07. |

| [11] | MERKEL G A. Fine porosity low-microcracked ceramic honeycombs and methods thereof:US 8377370[P].2013-02-19. |

| [12] | FABER M K. LAWRENCE R G. Durable honeycomb structures.US 8454886[P]. 2013-06-04. |

| [13] | DIAL Laura C, THOMAS Sanders H Jr, COCHRAN Joe K. The gas carburization of linear cellular alloys as a novel alloy development tool[J]. Metallurgical and Materials Transactions, 2012, 43: 1303–1311. DOI: 10.1007/s11661-011-0973-8 |

| [14] | CHURCH B C, SADNERS T, COCHRAN J, et al. Interconnect thermal expansion matching to solid of oxide fuel cells[J]. Journals of Materials Science, 2005, 40(18): 4893–4898. DOI: 10.1007/s10853-005-3887-2 |

| [15] | JAKUS A, FREDENBURG A, THADHANI N. High-strain-rate behavior of mar aging steel linear cellular alloys: Mechanical deformations[J]. Materials Science and Engineering A, 2012, 534: 452–458. DOI: 10.1016/j.msea.2011.11.093 |

| [16] | DEMPSEY B M, EISELE S, MCDOWELL D L. Heat sink applications of extruded metal honeycombs[J]. International Journal of Heat and Mass Transfer 48, 2005, 48: 527–535. DOI: 10.1016/j.ijheatmasstransfer.2004.09.013 |

| [17] | 上海材料研究所. 一种多孔金属蜂窝结构件的制备方法: CN 200610119064. 9[P]. 2008-06-11. Shanghai institute ofmaterials.A method of preparation of porous metal honeycomb structure:CN 200610119064.9[P].2008-06-11. |

| [18] |

杜玉洁, 周芸, 左孝青. 汽车尾气净化器载体的研究现状及发展[J]. 材料导报, 2012, 26(11): 66–69.

DU Yujie, ZHOU Yun, ZUO Xiaoqing. Research and development of substrate for automobile exhaust gas purifier[J]. Materials Review, 2012, 26(11): 66–69. |

| [19] | 余娇, 杜玉洁, 钟浩, 等.挤压316L金属蜂窝的烧结及其组织性能研究[J]. 材料科学与工艺, 2014, 22(4)81-85. YU Jiao, DU Yujie, ZHONG Hao, ZHOU Yun, et al.Investigation on sintering processing structure and property of 316L honeycombs fabricated by extruding [J]. Materials Science and Technology, 2014, 22(4)81-85. |

| [20] | ZHOU Yun, HUANG Peng, MENG Xuan, et al. The Microstructure and properties of 304L stainless honeycombs fabricated by extruding and sintering[J]. Advanced Materials Research, 2012, 393: 448–452. |

| [21] |

李明超, 龚泉, 杨一群, 等. 粉末增塑挤压制备Al2O3/Fe复合型蜂窝材料的组织与性能[J]. 复合材料学报, 2016, 33(10): 2237–2245.

LI Mingchao, GONG Quan, YANG Yiqun, et al. Structures and properties of Al2O3/Fe composite honeycombs fabricated by plasticizing powder extrusion[J]. Acta Materiae Compositae Sinica, 2016, 33(10): 2237–2245. |

| [22] |

王芙蓉, 孙凤礼, 高山. 汽车尾气净化用蜂窝状催化剂的研究[J]. 材料工程, 2003(2): 41–42.

WANG Furong, SUN Fengli, GAO Shan. The research of the honeycomb catalysts used for automobile exhaust gas converted[J]. Materials Engineering, 2003(2): 41–42. |

2017, Vol. 25

2017, Vol. 25