玻璃纤维增强树脂基复合材料是指以玻璃纤维为增强材料,与树脂基体通过适当的增强技术和成型工艺制备而成的复合材料,其具有优越的力学性能[1]; 纤维增强复合材料(FRP)具有轻质高强、耐酸碱腐蚀以及可设计性强等优点,已广泛应用于航空航天、土木工程、风机叶片等领域[2-4].

玻璃纤维增强树脂基复合材料构件在工程服役中不可避免地会受到光、温度、氧和降雨等老化以及介质的腐蚀作用,这会导致复合材料宏观力学性能的退化; 紫外线对树脂材料的老化作用是一个逐步深入的过程,并沿着材料的厚度方向进行.在紫外线照射下,树脂基体结构上的不均一性导致光化学反应局部集中进行,造成超分子结构和取向的变化[5],从而进一步加剧材料的不均一性,最终导致复合材料中纤维同树脂间结合能力的下降.Blian[6]对紫外辐射对层合板复合材料的影响作了分析,研究表明,层合板呈现非脆性断裂失效形态,紫外线无法穿透层合板,且拉伸强度随辐照周期增加而降低.乔琨等[7]对碳纤维/环氧树脂(CF/EP)复合材料完成紫外光老化试验,对各种辐照周期下的样品进行动态热机械测试,研究表明,紫外辐射导致复合材料的玻璃态转变温度提高,老化初期增长率较高,在中后期变化较为平缓.王荣华等[8]对光老化后玻纤/尼龙66复合材料进行了傅里叶红外光谱检测,结果表明,光加速老化试验中树脂基体的自由基产生光氧化效应,导致分子长链的断裂,造成了材料表面的粉化和纤维的剥离等老化现象.

目前针对紫外线老化的研究尚不够系统,纤维增强复合材料的光老化机理尚不明确,没有考虑光、温度、降水多种因素的综合作用,且试验基体材料多为不饱和聚酯树脂.为此,本文将采用紫外加速老化试验,且综合考虑光、温度、降水多种因素的综合作用,对玻纤/环氧乙烯基酯树脂(GF/EVE)进行紫外老化试验,分析不同时间紫外老化前后试样拉伸强度、拉伸弹性模量和弯曲强度、弯曲弹性模量以及巴氏硬度演变规律、质量以及表观形态的变化.

1 实验材料与老化方法 1.1 实验材料与设备玻璃纤维预浸带取自南京玻璃钢研究设计院,预浸带主要由E型玻璃纤维2D编织而成,铺层方式为[(0,90) /(±45)]; 环氧乙烯基酯树脂(EVE)牌号5500和固化剂S866、稀释剂来自亚什兰特种化学品有限公司; 采用真空袋压成型工艺,纤维体积分数60%.

紫外加速老化试验箱由上海普申化工机械有限公司提供; 拉、弯测试采用CMT5205型力学试验机; 采用GYZJ934—型巴氏硬度计; 扫描电镜采用日本日立SU-8010.

1.2 紫外老化方案紫外老化试验分为自然老化试验和实验室加速老化试验,由于自然老化试验时间长且影响因素复杂,故采用LUV-Ⅱ型紫外加速老化试验箱进行加速老化实验; 针对树脂分子化学键能和对不同波长紫外线吸收的特点,本实验采用能量较高的短波紫外光照射.

老化光源为3根南京华强电子有限公司生产的吉日牌UVA-340紫外灯,并定期更换紫外灯管以确保紫外光强度维持在0.85 W/m2; 老化时间为0~1440 h, 分别在0、160、320、640、960、1 440 h照射后取出试样进行相应的测试.

2 老化后试件性能测试方法 2.1 力学性能测试拉伸试验按照GB/T 1040.5—2008[9]标准,试件尺寸250 mm×25 mm×5 mm,拉伸速率为2 mm/min; 弯曲试验按照GB/T1449—2005[10]标准,试件尺寸250 mm×15 mm×5 mm, 弯曲速率为2 mm/min.

为消除测试中离散性的影响,每个取样点取5个试件进行性能试验并对测得的数据按3σ法则进行处理,删除离散性较大的数据,取平均值作为最终的拉伸强度、拉伸模量、弯曲强度和弯曲模量.

2.2 巴氏硬度的测量巴氏硬度是一个反应树脂表面强度的物理量.对紫外老化试件表面(正面)和非照射面(反面)分别进行硬度测量.当样品的巴氏硬度高于50 HBa,则对该样品设置8个位置打点测量,否则在此样品15个位置打点测量,最后取所有样品的平均值作为采样点的巴氏硬度.

3 结果与分析 3.1 表观形态图 1为紫外老化后试件表观形貌的变化.从图 1可看出:环氧树脂基体的试件表面变色、龟裂及翘曲变形,且随老化周期的增加,颜色不断加深.这是由于树脂基体本身发色基团吸收紫外光辐射能量引起电子形成激发态,并与空气中的O2发生光氧化反应,产生新的发色基团; 在紫外光、喷淋和温度3种因素的共同作用下,树脂中的未交联的酯键发生水解反应,引起聚合物分子链的断裂和解交联,树脂基体内部产生微裂纹,进一步扩展导致基体的开裂,而增强相E-玻璃纤维中的Si—O—Si链不易发生水解反应,能够提高其化学稳定性[11].

|

图 1 紫外老化后颜色变化 Figure 1 Color change after UV exposure |

在复合材料的工程应用中,静态力学性能是评价其性能好坏的重要参数.但影响其静态力学性能因素很多,复合材料制造工艺特性,决定了复合材料本身存在缺陷,如空隙、纤维的规整度、均匀分布性和界面结合强度等[4, 7, 12-14].

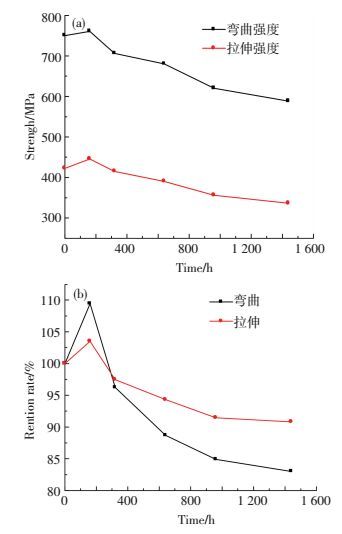

在测试时间为0、160、320、640、960、1 440 h情况下,玻璃纤维增强复合材料的拉伸性能和弯曲性能测试结果见图 2所示.

|

图 2 复合材料强度与模量随老化时间的变化规律 Figure 2 Composite material strength and modulus with aging time variation: (a) the change of Tensile strength, bending strength over time; (b) the retention index tensile modulus, flexural modulus |

由图 2可以看出,在0~1 440 h的范围内,随紫外光老化周期的增加,试件的拉伸和弯曲强度均呈先上升后下降趋势,当老化时间达到1 440 h时,拉伸强度和弯曲模量分别下降了20.5%和21.5%.究其原因,紫外光、温度和喷淋3种因素导致的试样老化分为两部分,化学老化和物理老化[15].在老化初期,紫外光和温度产生后固化效应,酸酐和羟基脱水形成酯基,大分子链延长,材料的塑化度增加,试件强度增加; 但在老化后期,光氧化与水解反应起主导作用,形成裂纹和孔隙,基体的塑化程度降低,纤维/基体的界面结合强度降低,导致材料的拉伸与弯曲力学性能的下降; 大分子链的降解大于交联,试件强度下降,但随着老化周期增加下降速率减慢.模量变化趋势和强度的变化趋势基本一致,试样模量的损失低于其拉伸强度和弯曲强度的损失,拉伸模量和弯曲模量分别下降了9.2%和16.9%.

复合材料在弯曲时的应力情况比较复杂,既有压应力、拉应力也有剪应力和局部挤压应力[16],一旦试样某个环节被破坏,就会在很大程度上影响整个材料的弯曲性能.因此,其弯曲失效形式多样[17-19].观察试件的弯曲失效可分3类:压溃型、层间剪切型和复合型破坏,如图 3所示.

|

图 3 弯曲破坏形态 Figure 3 Bending failure pattern:(a) crushing type; (b) type shift between layers; (c) connection type |

压型破坏是加载点附近的表层玻璃纤维首先出现受压破坏,继续加载时,破坏逐渐向GFRP试件内部发展,形成竖向(图 3(a)),最后GFRP试件下表面的玻璃纤维被拉断.层间剪切失效是在压应力作用下,开始在纤维与基体的缺陷处萌生裂纹,并沿平行于纤维方向扩展,如图 3(b)中分布的裂纹带; 伴随断裂能量的增加,裂纹密度不断增大且迅速在纤维束件扩展并向基体延伸,导致纤维与树脂基体剥离,出现层间剪切破坏; 在层间剪切形成的同时,裂纹沿层间向基体延伸,形成微区层间脱粘,最终导致局部失效破坏.复合型破坏是压应力破坏和层间剪切破坏模式引起的基体开裂和分层剥离,由于纤维增强复合材料层板的抗弯强度远大于其层间剪切强度,在中性层下侧,纤维未达到断裂强度极限时,试件就已发生脱粘剥离,导致最终失效(图 3(c)).

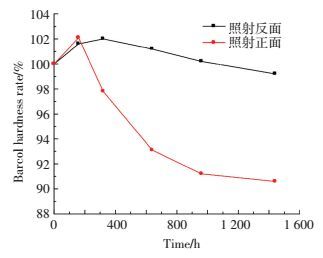

3.3 巴氏硬度图 4为玻璃纤维环氧乙烯基酯树脂的正面(照射面)和反面(非照射面)的巴氏硬度保留率随时间变化的曲线.由图 4可以看出,试件在初期老化时硬度保留率上升了2.1%,是由于树脂基体中未完全固化的不饱和双键与空气或者水中的氧元素发生后固化反应, 使树脂的交联程度增加; 随着时间的增长硬度保留率逐渐下降,最终下降了9.4%,是由于紫外光使得试件表面发生了老化; 在试件的反面,材料的巴氏硬度先上升后下降,但变化趋势不太明显,原因与正面照射基本一样.

|

图 4 巴氏硬度保留率随时间变化曲线 Figure 4 Curves of Barcol retention rate over time |

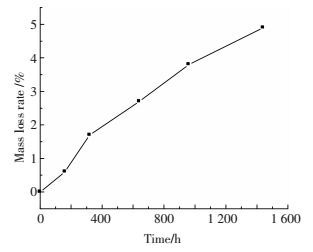

图 5为试件在紫外老化下质量损失率随时间变化的曲线:紫外辐射与喷淋两种环境因素作用下,树脂基体的光氧化与水解反应是导致材料失重的主要原因[20],树脂基体大分子间交联网络断裂成的小分子碎片发生光氧化反应,且少量未交联的酯键发生水解反应,导致试件的老化降解,由图 5可以看出,质量损失率随老化周期递增,在老化周期达到1440 h,GF/EVE试件的失重率达到了4.9%.

|

图 5 质量损失率随老化时间的变化曲线 Figure 5 Mass loss rate over aging time |

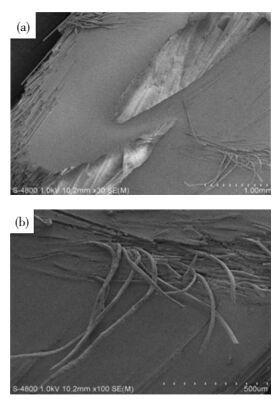

图 6为GF/EVE试件紫外老化后低倍SEM图像,在紫外光氧化与湿热老化的共同作用下,聚合物的大分子链在氧化与水解反应下断裂降解,造成树脂基体的剥离、开裂、纤维的暴露拔出,如图 6所示.

|

图 6 复合材料紫外老化后不同低倍SEM形貌 Figure 6 Low magnification SEM morphology of composites after aging UV |

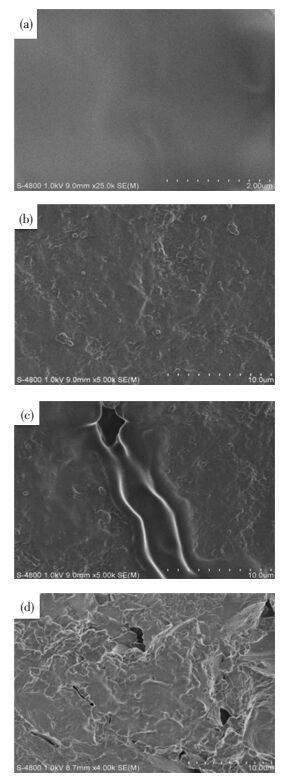

图 7为GF/EVE试件紫外老化后高倍SEM图像.由图 7(a)可见未老化的试件表面平滑,160 h老化后,由图 7(b)可见,试件表面出现少量韧性发白条带,但无孔隙.经640 h老化后,由图 7(c)可见,试件表面出现孔隙,开始产生明显的韧性发白条带,这是由聚合物的光氧化和吸湿蠕变造成的.随着老化周期增加至1 440 h,如图 7(d)所示,孔隙量和韧性发白条带数量骤增,呈现出明显的片层状的海浪花样,波峰和波谷相差较大.表明随着老化周期增加,表面缺陷增多,而基体的孔隙与微裂纹又加剧了光氧化和吸湿蠕变效应,进一步使纤维/基体界面结合强度降低,最终导致试样宏观力学性能的退化.

|

图 7 复合材料在不同老化周期的高倍SEM形貌 Figure 7 High magnification SEM morphology of composites over different aging time:(a) UV-0 h; (b) UV-160 h; (c) UV-640 h; (d) UV-1 440 h |

1) 在紫外光、喷淋和温度3种因素共同作用下,紫外老化后试样表面泛黄,本身发色基团吸收紫外光辐射能量引起电子形成激发态,并与空气中的O2发生光氧化反应,产生新的发色基团,且随老化周期的增加,颜色不断加深,并出现龟裂及翘曲变形.

2) 复合材料的拉伸性能和弯曲性能、巴氏硬度随着照射时间的增加先增大后减小,最后低于未老化前材料的性能.

3) 质量损失率随着老化周期逐渐增大,是由于树脂基体的光氧化与水解反应,树脂基体大分子间交联网络断裂成的小分子碎片发生光氧化反应,且少量未交联的酯键发生水解反应,导致试件的老化降解; 在紫外光辐射与喷淋两种环境因素共同作用下,树脂基体的光氧化与水解反应是导致材料失重的主要原因.

4) SEM图像表明,随着老化周期的增加,聚合物的光氧化和吸湿蠕变效应导致复合材料表面孔隙率和韧性发白条带数量增加,微观形貌呈现明显的片层状的海浪花样.

| [1] |

王耀先. 复合材料力学与结构设计[M]. 上海: 华东理工大学出版社, 2012: 167-170.

WANG Yaoxian. Mechanics and structural design of composite materials[M]. Shanghai: East China University of Science and Technology Press, 2012: 167-170. |

| [2] |

沈军, 谢怀勤. 先进复合材料在航空航天领域的研发与应用[J]. 材料科学与工艺, 2008, 16(5): 737–740.

SHEN Jun, XIE Huaiqin. Development and application of advanced composite materials in the aerospace[J]. Materials Science and Technology, 2008, 16(5): 737–740. |

| [3] |

咸贵军, 李惠. FRP复合材料土木工程应用与耐久性[J]. 材料工程, 2010(Sup.1): 121–127.

XIAN Guijun. LI Hui. FRP composites in civil engineering applications and durability[J]. Materials Engineering, 2010(Sup.1): 121–127. |

| [4] |

张琦, 黄故. 紫外线对不饱和聚酯树脂/玻璃纤维层合板性能的影响[J]. 工程塑料应用, 2007, 35(4): 58–61.

ZHANG Qi, HUANG Gu. UV effect on the proportions of glass fiber reinforced up lam inated composites[J]. Engineering Plastics Application, 2007, 35(4): 58–61. |

| [5] |

吴世康. 高分子光化学导论—基础和应用[M]. 北京: 科学出版社, 2003: 148-164.

WU Shikang. Polymer Photochemistry Introduction-Fundamentals and Applications[M]. Beijing: Science Press, 2003: 148-164. |

| [6] | BLIAN W. The effect of long-term ultraviolet irradiation on polymer maxtrix composites[J]. Polymer Composites, 1998, 19(4): 440–445. DOI: 10.1002/(ISSN)1548-0569 |

| [7] |

乔琨, 朱波, 高学平, 等. 紫外老化对碳纤维增强环氧树脂复合材料性能的影响[J]. 功能材料, 2012, 43(21): 47–51.

QIAO Hun, ZHU Bo, GAO Xueping, et al. Effects of UV carbon fiber reinforced epoxy resin composite material properties[J]. Functional Materials, 2012, 43(21): 47–51. |

| [8] |

王荣华, 王小燕, 李晖, 等. 玻纤增强尼龙66人工加速紫外光老化性能研究[J]. 化工新型材料, 2015, 43(4): 129–135.

WANG Ronghua, WANG Xiaoyan, LI Hui, et al. Glass fiber reinforced nylon 66 artificial accelerated UV aging research[J]. Chemical New Materials, 2015, 43(4): 129–135. |

| [9] | 中国国家标准化管理委员会. 纤维增强塑料弯曲性能试验方法: GB/T1449—2005中国标准书号[S]. 北京: 中国标准出版社, 2005. |

| [10] | 中国国家标准化管理委员会. 纤维增强塑料简支梁式冲击韧性试验方法: GB/T1451—2005中国国标准书号[S]. 北京: 中国标准出社, 2005. |

| [11] | WANG Y Y, MENG J Y, ZHAO Q, et al. Accelerated aging tests for evaluations of a evaluations of a durability performance of glass-fiber reinforcement polyester composites[J]. Journal of Materials Science and Technology, 2010, 26(6): 572–576. DOI: 10.1016/S1005-0302(10)60087-4 |

| [12] |

刘立洵, 李俊伟, 张志谦, 等. 玻璃纤维/聚丙烯复合材料界面研究[J]. 材料科学与工艺, 2000, 8(2): 105–107.

LIU Lixun, LI Junwei, ZHANG Zhiqian, et al. Glass fiber/polypropylene composites interface[J]. Materials Science and Technology, 2000, 8(2): 105–107. |

| [13] | HODZIC A, KIM J K, LOWE A Z, et al. The effects of water aging on the inter phase region and interlaminar fracture toughness in polymer-glass composites[J]. Composites Science and Technology, 2004, 64(13): 2185–2195. |

| [14] |

倪爱清, 张厉丰, 冀运东, 等. E玻璃纤维/环氧乙烯基酯复合材料的氙灯老化性能研究[J]. 复合材料学报, 2013(30): 34–38.

NI Aiqing, ZHANG Lifeng, JI Yundong, et al. E-glass fiber/epoxy vinyl ester composites xenon lamp aging research[J]. Acta Materiae Compositae Sinica, 2013(30): 34–38. |

| [15] | 万立. 复合材料湿热老化及玻璃鳞片涂料耐腐蚀性能研究[D]. 武汉: 武汉理工大学, 2011. WAN Li. Composite heat aging and corrosion resistance of glass flake coatings research[D].Wu Han:Wuhan University of Technology, 2011. |

| [16] | GIORI C, YAMUCHI T. Effects of ultraviolet and electron radiations on graphite-reinforced phlysulfone and epoxy resins[J]. Joumal of Applied Polymer Science, 2003, 29: 237–249. |

| [17] | RAISCHEL F, KUN F, HERRMANN H J. Failure process of a bundle of plastic fibers[J]. Physical Review E, 2006, 73(6): 06101. |

| [18] | MISHNAEVSKY L. Composite materials for wind energy applications:micromechanical modeling and future direction[J]. Computational Mechanics, 2012, 50(2): 195–207. DOI: 10.1007/s00466-012-0727-5 |

| [19] | MISHNALEVSKY L, BRONDSTED P. Micromechanical of damage in unidirectional fiber reinforced composite: 3D computational analysis[J]. Composites Science and Technology, 2009, 69(7-8): 1036–1044. DOI: 10.1016/j.compscitech.2009.01.022 |

| [20] |

刘观政, 李地红, 黄力刚, 等. 玻璃钢在盐雾环境中腐蚀机制和性能演变规律的试验研究[J]. 玻璃钢/复合材料, 2008(1): 35–40.

LIU Guanzheng, LI Dihong, HUANg Ligang, et al. Experiments on corrosion mechanism and performance evolution rule of gfrp in salt steam environment[J]. FRP/Composites, 2008(1): 35–40. |

2017, Vol. 25

2017, Vol. 25