2. 江西理工大学 工程研究院,江西 赣州 341000

2. Engineering Research Institute, Jiangxi University of Science and Technology, Ganzhou 341000, China

润滑油与润滑脂是最古老而又延用至今的润滑材料,能够很好地减轻机械设备摩擦过程中的磨损,广泛应用于航空航天、军事、民用等各个领域.然而,随着现代工业的不断发展,工程器械需要在高真空、高温、强辐射等多种苛刻条件下正常运转.以油为主的液体、半固态润滑脂是传统的润滑方式,这些传统的润滑材料由于适用的温度范围窄,在高温下承载能力低,润滑性能下降,已经远远不能满足工业发展的需求[1-3],金属基自润滑复合材料可在摩擦过程中形成一层薄膜起到一定的自润滑作用,提高机械的使用寿命[4-5].

一种兼有金属和陶瓷特性的新型三元层状MAX添加相引起了研究者的广泛关注[6-8].MAX相是指三元过渡族金属碳化物或氮化物,其通式为“Mn+1AXn”,其中,M指过渡族金属,A指ⅢA族或ⅣA族元素,X为C或者N,n=1~3[9].Ti3SiC2是MAX相中最典型的一种化合物,既有金属导电导热性能、高硬度、高弹性模量、良好的延展性和机械加工型,又具有陶瓷热稳定性好、高温抗氧化性、抗热性和蠕变性以及较低的摩擦系数和优异的自润滑性能[10-11].Ti3SiC2作为固体润滑剂加入铜基体中,Ti3SiC2与铜具有很好的润湿性,但是顺应性、嵌藏性比较差,成本相对较高[12-13].关于Ti3SiC2作为固体润滑剂加入铝基体中的报道甚少,铝作为基体具有密度低、比强度高、比刚度好、耐腐蚀好,加入Ti3SiC2有望获得高性能的铝基自润滑复合材料.Lu等[14]通过热等静压法制备了体积分数40%的Ti3AlC2/Al复合材料,研究发现,纳米结晶的TiAlC2颗粒均匀分布在铝基体中,形成硬的连续骨架;Ti3AlC2有效地增强了复合材料的屈服强度,在20~500 ℃内是铝基体的2倍,塑性变形主要发生在铝基体,而Ti3AlC2颗粒出现了大量的断裂.Agne等[15]通过原位反应法制备了体积分数25%的V2AlC与50%的V2AlC铝基复合材料,研究发现,以水淬方式冷却的复合材料发生原位反应合成了V2AlC,而随炉冷却的复合材料未发现V2AlC.当处于液态的铝温度低于950 ℃时,V2AlC会与Al反应生成Al4C3和AlV3.

本文以纯铝粉、硅粉、Ti3SiC2粉为原料,经冷压成型和无压烧结法制备了Ti3SiC2/铝基复合材料,研究了烧结温度、硅含量对复合材料性能与组织的影响,重点探讨了成分设计和工艺条件对复合材料晶粒组织形貌、致密度、力学性能和摩擦性能等的影响规律.

1 实验实验所选用的原料为:长沙天久有限公司300目Ti3SiC2粉末(纯度大于98%)和300目高纯铝粉(纯度大于99.9%),以及300目高纯硅粉(纯度大于99.9%).将称好的料进行人工预混合0.5 h,然后在PMQW行星球磨机上加入酒精湿混球磨,球磨时间6 h,球料比11:3,通入氩气保护,球磨速度250 r/min.将球磨料真空干燥,然后在压力机下加压300 MPa制成尺寸约为10 mm×15 mm×15 mm的试样,保压60 s.在SK-G08143真空管式炉烧结,真空度10-1 Pa,烧结温度500、550、650、700 ℃,烧结时间2 h,高纯氩气作为保护气体.

| 表 1 Ti3SiC2/铝基复合材料名义成分(质量分数/%) Table 1 The content of Ti3SiC2/Al matrix composites (mass fraction/%) |

密度的测试是根据阿基米德原理,采用“排水法”测量(GB/T 1423—1996);硬度测试在MC010-HV-1000显微维氏硬度计上测量,载荷为0.2 N,保压时间15 s,测量5次取其平均值;摩擦磨损试验在HSR-2M高速往复摩擦磨损试验机上进行,磨球为GCr15球(直径6 mm),试验力设置为5 N,行程3 mm,频率2 Hz,时间20 min.经过预磨、粗磨、精磨、抛光后的试样使用体积分数0.5%的HF水溶液进行腐蚀,腐蚀时间30 s,在CMM-77Z型光学显微镜观察材料的金相;采用FEL MAL650F型场发射扫描电子显微镜(SEM)与能谱仪(EDS)对组织形貌和微区成分进行了分析.

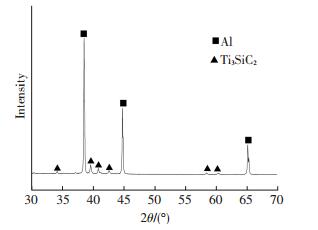

2 结果与讨论 2.1 反应的生成相图 1为Ti3SiC2/Al混合粉末的XRD谱图.由图 1可知,经过机械球磨后的粉末物相由Al、Ti3SiC2组成,未发现有显著的Al2O3物相衍射峰存在,这说明采用湿法球磨和低温干燥的工艺,可以有效避免铝被氧化.

|

图 1 湿法球磨低温干燥Ti3SiC2+Al混合粉末XRD谱图 Figure 1 XRD patterns of Ti3SiC2+Al mix powders prepared by wet milling at low temperature |

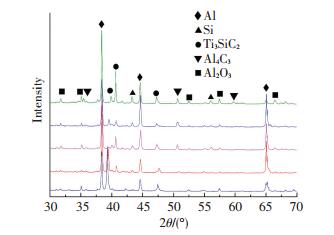

图 2为Ti3SiC2/Al、Ti3SiC2/Al-3Si、Ti3SiC2/Al-10.3Si、Ti3SiC2/Al-12.5Si、Ti3SiC2/Al-20.7Si混合粉末冷压成形后经650 ℃烧结2 h的XRD衍射谱图.

|

图 2 不同硅含量的铝基复合材料的XRD谱图 Figure 2 XRD patterns of Al matrix composites with different Si content |

由图 2可知,Ti3SiC2/Al烧结复合材料的物相组成为Al、Ti3SiC2和Al2O3,其中作为基体的铝衍射峰最强,与图 1相比可知,氧化铝的产生主要是基体铝在烧结过程中被氧化.此外,在添加Si元素的复合材料中检测出了Al4C3,而Si元素含量为0的Ti3SiC2/Al材料XRD物相分析未发现显著的Al4C3衍射峰存在,可以推断Si元素的添加有可能促进了界面反应的发生.

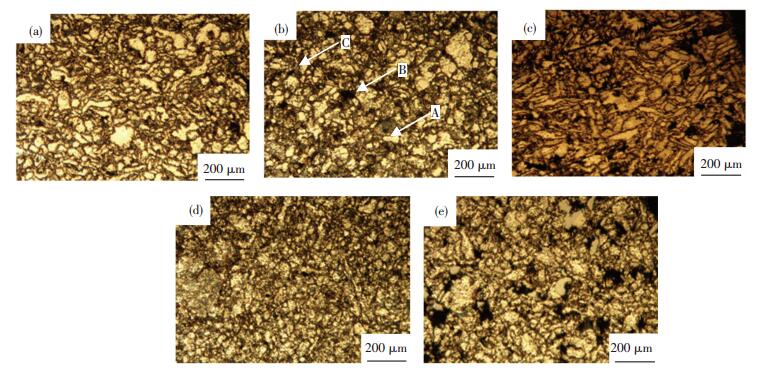

2.2 金相组织分析图 3为不同硅含量的铝基复合材料在650 ℃下烧结2 h的金相组织.由图 3可以看出,材料组织主要由亮色晶粒(A)和暗黑色(B)及灰色的晶间组织(C)的区域组成,结合XRD分析可以推断,亮色晶粒为铝基体,灰色区域主要分布着Ti3SiC2及其分解产物,黑色的组织应该主要是Al的氧化产物Al2O3或者孔洞.随着Si质量分数的增加,基体的晶粒尺寸随之下降,基体成分最接近Al-Si共晶成分的Ti3SiC2/Al-12.5Si的晶粒尺寸最小,尺寸为10~30 μm,黑色区域所占比例较小.

|

图 3 不同硅含量的铝基复合材料的金相组织 Figure 3 Metallographic diagram of Al matrix composites with different Si content: (a)Ti3SiC2/Al; (b)Ti3SiC2/Al-3Si; (c)Ti3SiC2/Al-10.3Si; (d)Ti3SiC2/Al-12.5Si; (e)Ti3SiC2/Al-20.7Si |

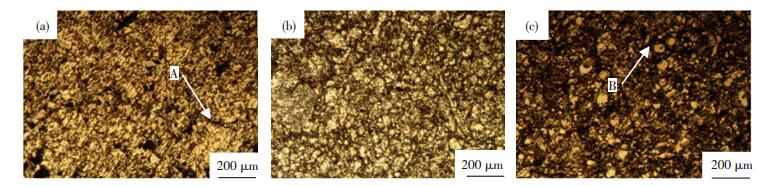

图 4为同一硅含量(Ti3SiC2/Al-Si12.5%)的复合材料在550、650、700 ℃下烧结2 h的金相组织.

|

图 4 不同烧结温度下的复合材料的金相照片 Figure 4 Metallographic diagram of Al matrix composites with different temperature: (a) 550 ℃; (b) 650 ℃; (c) 700 ℃ |

由图 4可知:550 ℃下烧结的复合材料由于烧结温度低,颗粒与晶界的结合较差,基体与增强相之间存在间隙;700 ℃烧结的复合材料空隙明显较少,但是基体氧化的程度更深;650 ℃烧结的复合材料空隙少,基体氧化少.

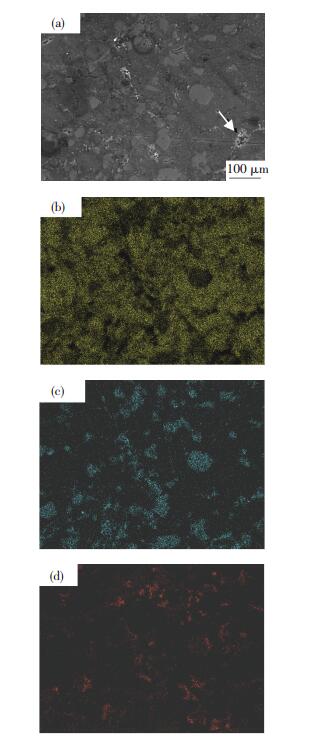

2.3 SEM组织分析图 5为经650 ℃/2 h烧结的Ti3SiC2/Al复合材料的SEM照片及面扫描结果.

|

图 5 Ti3SiC2/Al复合材料在650 ℃烧结面扫描分析 Figure 5 Surface SEM scan analysis of Ti3SiC2/Al composites at 650 ℃: (a) SEM image; (b) Al Kal; (c) Ti Kal; (d) Si Kal |

视场内亮灰色的第二相颗粒呈弥散均匀分布,颗粒形状大小不一,颗粒尺寸介于10~30 μm,尺寸较大的颗粒形状圆整,棱角不分明,尺寸较小的颗粒形状多样化,棱角分明,还有一种亮白色、形状极不规则的物质,如图 5(a)箭头所示.结合Ti、Si元素的面扫描结果,Ti、Si元素主要分布在亮灰色的颗粒处,Al元素分布区域广泛,相互连接,结合XRD和SEM结果可以推断,亮灰色颗粒为未分解的外加Ti3SiC2相,亮白色物质应该是Al元素的氧化产物Al2O3.

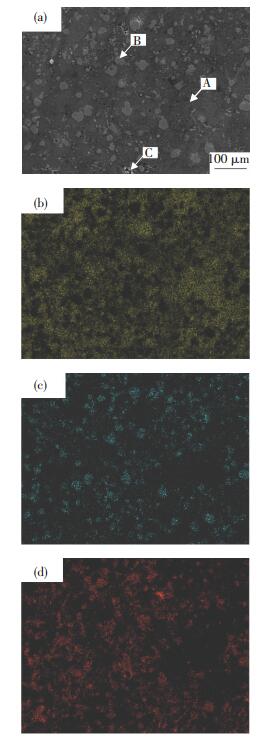

图 6为Ti3SiC2/Al-12.5Si复合材料在650 ℃/2 h烧结时的SEM照片及面扫描结果.

|

图 6 Ti3SiC2/Al-12.5Si复合材料在650 ℃面扫描分析 Figure 6 Surface SEM scan analysis of Ti3SiC2/Al-12.5Si composites at 650 ℃: (a) SEM image; (b) Al Kal; (c) Ti Kal; (d) Si Kal |

由图 6可以看出,材料的组织特征基本与Ti3SiC2/Al复合材料一致,相比之下,Ti3SiC2颗粒整体尺寸减小,小尺寸Ti3SiC2颗粒的边缘棱角尖锐程度降低,Al2O3的数量显著降低.由于Si元素添加,Ti元素和Si元素的分布不再一致,Si元素的分布更为广泛.

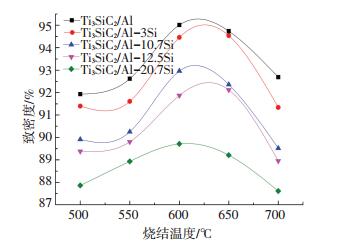

2.4 复合材料的性能分析 2.4.1 致密度图 7所示为硅含量和温度对Ti3SiC2/铝基复合材料致密度的影响曲线.由图 7可知,硅含量的增加导致复合材料的致密度下降.这是因为,总的量和Ti3SiC2的添加量不变时,硅的添加意味着铝含量的减少,而硅的熔点远大于铝,在500~700 ℃时烧结复合材料的成型能力比铝差,更多的空隙得不到填充,从而导致复合材料的致密度下降.随着温度的升高,复合材料的致密度呈现先上升后下降的抛物线规律,当烧结温度为600 ℃时,材料的致密度达到峰值95.01%.

|

图 7 500~700 ℃时烧结铝基复合材料的致密度曲线 Figure 7 Densification of sintered Al matrix composites at 500~700 ℃ |

根据Arrhenius方程,随着温度上升,克服原子能垒的原子数增多,原子扩散系数D以指数规律增大,Al在Si中的溶解度很低,而Si在Al中具有很高的溶解度,极限固溶度可以达到1.5at.%,因此,Si元素在Al中大量溶解形成Al-Si固溶体,样品的液相线也由此显著降低,当烧结温度超过Al-Si二元体系共晶温度(577 ℃),且固溶体中Si元素含量超过极限固溶度,就会发生Al-Si共晶反应,在样品颗粒表面形成液相,在毛细管力的作用下,液相不断填充孔隙,样品中孔隙的数量、尺寸都进一步减少,造成致密度不断升高.当烧结温度接近甚至超过液相线温度时,坯料中形成的的液相含量增加,液相通过固相之间的通道可以互相连接,凝固时发生溢铝现象,导致质量减少.金属与陶瓷的热膨胀系数不同,金属相与陶瓷相易发生分离,形成新的孔隙,孔隙的数量增多,引起体积的增大.受上述两者因数共同影响,相对致密度会降低.

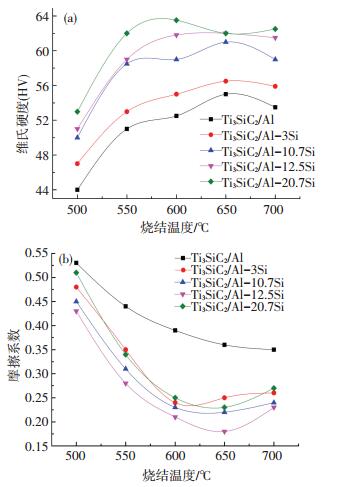

2.4.2 硬度与摩擦系数烧结温度和Si元素的添加量对复合材料硬度的影响如图 8(a)所示.由图 8(a)可知,在500 ℃烧结复合材料的硬度最低,随着烧结温度的提高,复合材料硬度迅速上升后逐渐趋于平缓.这是因为烧结温度的升高可以提高材料与基体的结合强度.维氏硬度随着Si添加量的上升而上升,当温度为650 ℃时,Al-12.5Si材料的硬度达到峰值62 HV,与未添加Si元素的复合材料峰值硬度相比增大了14.2%.

|

图 8 烧结温度与硅含量对铝基复合材料维氏硬度与摩擦系数的影响曲线 Figure 8 Effect of sintering temperature and silicon content on vickers hardness and friction coefficient of Al matrix composites: (a)vickers hardness; (b) friction coefficient |

烧结温度和Si元素的添加量对复合材料摩擦系数的影响曲线如图 8(b)所示.由图 8(b)可知,在同一温度烧结时,Ti3SiC2/Al复合材料的摩擦系数最大,最大值高达0.53.

随着硅含量的增加,摩擦系数降低为0.18,与文献[16-18]等加入Al2O3、SiC、Si增强相相比更低.但是,硅质量分数达到20.7%时,摩擦系数出现了反常,摩擦系数上升.摩擦系数的下降主要是因为基体中添加少量的硅元素,硅元素对基体内部的位错运动具有钉扎作用:硅原子对基体的再结晶长大具有阻碍作用,显著提高了复合材料的硬度.但是,过量的硅添加造成致密度的下降,空隙增多,材料的强度下降,导致摩擦系数下降.

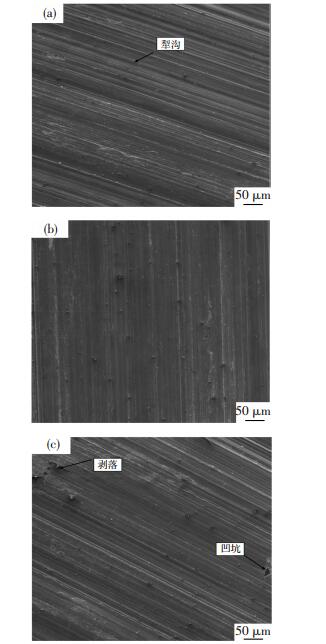

图 9是在650 ℃下烧结Ti3SiC2/Al、Ti3SiC2/Al-12.5Si、Ti3SiC2/Al-20.7Si复合材料的磨损表面SEM照片.Ti3SiC2/Al复合材料的磨损面有大量的犁沟,这是由于基体晶粒尺寸大,复合材料的强度低,颗粒容易脱落,形成磨粒磨损.Ti3SiC2/Al-12.5Si复合材料摩擦表面犁沟大量减少,相对较为平整光滑,未发现凹坑,说明复合材料的摩擦性能好.Ti3SiC2/Al-20.7Si复合材料出现大块剥落的基体,这是由于在载荷的作用下,基体与增强体容易从材料表面剥落,造成摩擦表面局部形成凹坑.

|

图 9 不同试样磨损表面SEM照片 Figure 9 SEM images of different wear surfaces: (a)Ti3SiC2/Al; (b)Ti3SiC2/Al-12.5Si; (c)Ti3SiC2/Al-20.7Si |

1) 采用无压烧结法制备Ti3SiC2/铝基复合材料,随着硅含量的增加,复合材料的晶粒尺寸随之下降,在成分为Al-12.5Si的材料晶粒最细小.硅元素对材料的物相影响显著,促进界面反应的发生,产生新的物相Al4C3.

2) 当烧结温度为650 ℃,添加硅的质量分数为12.5%时,获得摩擦系数0.18、致密度92.12%、维氏硬度62HV等综合性能较好的复合材料.

3) Ti3SiC2/铝基复合材料的主要磨损机制是磨粒磨损和剥层磨损.当烧结温度为650 ℃时,成分为Al-12.5Si的材料摩擦表面连续、完整,摩擦性能最好.

| [1] | CAO Yuxia, DU Lingzhong, HUANG Chuangbing, et al. Wear behavior of sintered hexagonal boron nitride under atmosphere and water vapor ambiences[J]. Applied Surface Science, 2011, 257(23): 10195–10200. DOI: 10.1016/j.apsusc.2011.07.018 |

| [2] | ZHU Shengyu, BI Qinling, YANG Jun, et al. Influence of Cr content on tribological properties of Ni3Al matrix high temperature self-lubricating composites[J]. Tribology International, 2011, 44(44): 445–453. |

| [3] | XU Zengshi, SHI Xiaoliang, ZHANG Qiaoxin, et al. High-temperature tribological performance of Ti3SiC2/TiAl self-lubricating composite against Si3N4 in air[J]. Journal of Materials Engineering and Performance, 2014, 23(6): 2255–2264. DOI: 10.1007/s11665-014-0969-9 |

| [4] | 冯小明, 张崇才. 复合材料[M]. 重庆: 重庆大学出版社, 2007: 1-3. |

| [5] |

孙建军, 周洋, 路金蓉, 等. Ti3SiC2/Cu复合材料的制备与性能[J]. 粉末冶金材料科学与工程, 2011, 16(4): 587–590.

SUN Jianjun, ZHOU Yang, LU Jinrong, et al. Preparation and properties of Ti3SiC2/Cu composites[J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(4): 587–590. |

| [6] |

曾俊菱, 海万秀, 姚瑞清, 等. Ti3SiC2/Cu摩擦副的载流摩擦学性能[J]. 摩擦学学报, 2015, 35(1): 102–107.

ZENG Junling, HAI Wanxiu, YAO Ruiqing, et al. Tribological characteristics of Ti3SiC2/Cu trixbo-pair in sliding electrical contact[J]. Tribology, 2015, 35(1): 102–107. |

| [7] | YUE Zhenming, YANG Limin, GONG Jianhong, et al. Experimental investigation on microstructure and mechanical properties of CBN-Ti3SiC2 composites[J]. Advanced Engineering Materials, 2016, 18(9): 1568–1573. DOI: 10.1002/adem.v18.9 |

| [8] | SUN Zhimei. Progress in research and development on MAX phases:a family of layered ternary compounds[J]. International Materials Reviews, 2013, 56(3): 143–166. |

| [9] | ZHAO Shijun, XUE Jianming, WANG Yugang, et al. Ab initio study of irradiation tolerance for different Mn+1AXn phases:Ti3SiC2 and Ti3AlC2[J]. Journal of Applied Physics, 2014, 115(2): 023503–023503. DOI: 10.1063/1.4861384 |

| [10] |

周卫兵, 梅炳初, 朱教群, 等. 三元层状化合物Ti2AlN在800 ℃, 900 ℃和1 000 ℃空气中的循环氧化行为[J]. 材料科学与工艺, 2010, 18(4): 584–587.

ZHOU Weibing, MEI Bingchu, ZHU Jiaoqun, et al. Cyclic oxidation behavior of ternary layered compo-und Ti2AlN at 800 ℃, 900 ℃ and 1 000 ℃ in air[J]. Materials Science and Technology, 2010, 18(4): 584–587. DOI: 10.11951/j.issn.1005-0299.20100431 |

| [11] | ZHOU Yanchun, SUN Zhimei. Electronic structure and bonding properties in layered ternary carbide Ti3SiC2[J]. Journal of Physics Condensed Matter, 2000, 12(12): L457–L462. |

| [12] | ZHENG Junjun, NGAI T L, HU Changxun, et al. Effect of Ti3SiC2 content on the property of a warm compacted Cu-Ti3SiC2 composite[J]. Materials Science Forum, 2009, 628-629: 471–476. DOI: 10.4028/www.scientific.net/MSF.628-629 |

| [13] | NGAI T L, ZHENG Wei, Li Yuanyuan. Effect of sintering temperature on the preparation of Cu-Ti3SiC2 metal matrix composite[J]. Progress in Natural Science:Materials International, 2013, 23(1): 70–76. DOI: 10.1016/j.pnsc.2013.01.011 |

| [14] | LU Jingrong, ZHOU Yang, ZHENG Yong, et al. Effects of sintering process on the properties of Ti3SiC2/Cu composite[J]. Key Engineering Materials, 2012, 512-515: 377–381. DOI: 10.4028/www.scientific.net/KEM.512-515 |

| [15] | AGNE M T, RADOVIC M, BENTZEL G W, et al. Stability of V2AlC with Al in 800~1 000 ℃ temperature range and in situ synthesis of V2AlC/Al composites[J]. Journal of Alloys & Compounds, 2016, 666: 279–286. |

| [16] | JIANG Xiaosong, WANG Naijuan, ZHU Degui. Friction and wear properties of in-situ synthesized Al2O3 reinforced aluminum composites[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2352–2358. DOI: 10.1016/S1003-6326(14)63356-2 |

| [17] |

滕杰, 陈振华, 陈鼎, 等. 喷射沉积Al-Si/SiCp复合材料干滑动磨损机理的研究[J]. 矿冶工程, 2007, 27(2): 64–67.

TENG Jie, CHEN Zhenhua, CHEN Ding, et al. The dry sliding wear mechanism of spray-desposited Al-Si/SiCp composites[J]. Mining and Metallurgical Engineering, 2007, 27(2): 64–67. |

| [18] |

董志翔, 杨茜, 杨永顺. Si含量对铝基复合材料摩擦性能的影响[J]. 特种铸造及有色合金, 2016, 36(5): 521–524.

DONG Zhixiang, YANG Xi, YANG Yongshun. Effects of Si content on friction-wear properties of aluminum allyoys[J]. Special Casting & Nonferrous Alloys, 2016, 36(5): 521–524. |

2017, Vol. 25

2017, Vol. 25